环保要求的不断提高,推动了汽油质量升级,尤其是在硫含量、烯烃含量、芳烃含量限值方面提出了更高要求。由于原油重质化、劣质化程度的提高,使得作为重油轻质化主要工艺的催化裂化(FCC)尤其是重油催化裂化的汽油中烯烃含量和硫含量较高。我国调和汽油组分有70%以上来源于催化裂化汽油[1],因此,对FCC汽油进行改质是提升汽油品质的关键。国内外开发了一系列针对FCC汽油的临氢改质工艺,譬如SCANfining[2]、OCT-MD[3]、RSDS-Ⅱ[4]、Prime-G+[5]等工艺。其中DSO-M工艺能起到良好的脱硫和降烯烃效果,该工艺主要是对FCC汽油的重馏分进行加氢改质处理[6]。但采用该工艺后,汽油辛烷值损失达1.7个单位,严重影响了企业经济效益。M-DSO工艺[7]是将DSO-M工艺的DSO反应段与M反应段次序对换。工业运行结果显示,M-DSO组合工艺使得FCC汽油脱硫降烯烃效果不降低同时,辛烷值还提高了0.8个单位。

在已有的FCC汽油加氢改质动力学模型中[8~12],要么仅涉及烯烃加氢饱和反应,要么仅考虑烯烃的异构化和芳构化反应,未涉及除烯烃以外的其它烃类反应,也没有针对实际汽油各烃类组分来建立动力学模型,因而在反应网络上对整个体系的反应考虑不够全面,从而对整个催化汽油加氢改质过程的模拟优化指导作用有限。另一方面,尽管催化汽油改质由DSO-M方案调整为M-DSO方案取得了较为理想的效果,但其内在反应规律的变化、工艺条件的影响等方面所知甚少。本研究在较全面考虑实际FCC汽油所发生各类反应基础上,期望分别通过对M和DSO反应段中各种烃类的动力学行为研究,从动力学的角度阐明M-DSO工艺优于DSO-M工艺,并用M-DSO工艺模型对过程进行模拟和操作优化指导,更好地发挥其在汽油清洁化中的作用。

M-DSO中M段催化剂为芳构化降烯烃辛烷值恢复催化剂,其提高汽油辛烷值的主要反应机理是正构烷烃的异构化和烷烃分子的芳构化[13, 14]。DSO段催化剂主要用于催化汽油的加氢脱硫,该催化剂的低温脱硫活性较高,脱硫选择性好,辛烷值损失小[15]。

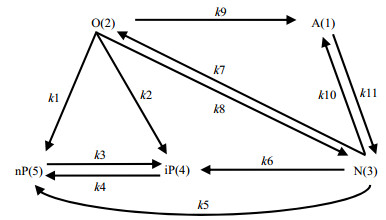

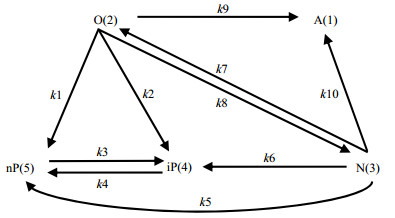

2 集总反应网络和动力学方程的建立由于DSO-M和M-DSO工艺的汽油收率近99%,因此,忽略汽油裂化产生的气体。目前催化汽油通常采用PONA法分析其组成。相同碳数时,辛烷值由高到低的排序是:芳烃 > 异构烷烃 > 环烷烃≈烯烃 > 正构烷烃。从不同烃类对汽油辛烷值的贡献考虑,本研究将汽油划分为芳烃(A),烯烃(O),环烷烃(N),异构烷烃(iP),正构烷烃(nP)5个集总模型。根据催化加氢机理和DSO、M两个反应段工艺特点,分别建立了针对M段和DSO段的汽油反应网络(见图 1~2)。

|

图 1 M段集总反应网络 Fig.1 Lumped reaction network of the M stage for gasoline catalytic upgrading |

|

图 2 DSO段集总反应网络 Fig.2 Lumped reaction network of the DSO stage for gasoline catalytic upgrading |

对模型方程作以下假定:

(1) 从目前(烃类)集总反应动力学研究文献看,通常将所有反应均作为一级反应来考虑。本研究将所有反应均作为一级反应来考虑[11]。

(2) 所有反应所处活性中心具有相同的活性。

(3) 反应器为管式固定床反应器,可近似地看作理想平推流反应器,忽略质点内扩散。

(4) 由于有循环氢保护,可保证催化剂活性相对比较稳定,因此忽略催化剂失活的因素。

由于实验过程中催化剂装填量只有50 mL,因此,假定反应器轴向上无温度变化。但模型应用于工业轴向反应器时,必须考虑轴向温度的变化,沿轴向高度积分来进行物料衡算和热量衡算。根据连续方程[16],

| $ {\left( {\frac{{\partial \rho {a_{_{\rm{j}}}}}}{{\partial t}}} \right)_{\rm{x}}} + {G_{\rm{v}}}{\left( {\frac{{\partial {a_{_{\rm{j}}}}}}{{\partial x}}} \right)_{\rm{t}}} = {r_{_{\rm{j}}}} $ | (1) |

当只考虑单个反应时,j集总在一级反应中消失的速率应正比于j集总的浓度ρaj和催化剂对气体体积的质量密度ρc/ε。所以,j集总的反应速率rj为:

| $ {r_{_{\rm{j}}}} =-{K_{_{\rm{j}}}}\left( {\rho {a_{_{\rm{j}}}}} \right)\left( {\frac{{{\rho _{\rm{c}}}}}{\varepsilon }} \right) $ | (2) |

化解得到基本反应方程:

| $ \frac{{d{a_{\rm{j}}}}}{{{\rm{d}}X}} =-\frac{1}{{{S_{{\rm{WH}}}}}}\frac{{P\overline {MW} }}{{RT}}{K_{\rm{j}}}{a_{\rm{j}}} $ | (3) |

实验在管式固定床催化汽油加氢小试装置上进行,以重油催化的汽油全馏分经分馏塔切割得到的重汽油馏分为实验原料(以下简称初始原料)。

实验所得到的烃类组成采用PONA方法分析,利用AglientGC-7890气相色谱分析仪,检测器为FID氢火焰离子化检测器。分析条件为:FID检测器,载气为氮气,柱前压30 mL·min-1恒流,色谱柱为3 mm×2 m的不锈钢填充柱,内装固定液(OV-1);柱温140℃,检测器温度250℃,进样器温度250℃,进样量0.3 μL。同时,其自带软件根据汽油组成的分析结果,可直接计算出汽油的研究法辛烷值(RON)。

对于M-DSO组合工艺实验,先以初始原料为进料,编号为0#,催化剂为M,反应压力2.0 MPa,空速1.0 h-1,反应温度分别350、370、390℃,将出料依次编号为1#,2#,3#。以1#,2#,3#实验产物分别为DSO段进料,催化剂为DSO,反应压力2.3 MPa,空速2.0 h-1。当DSO段进料为1#时,分别在反应温度240、260、280℃下实验,将出料依次编号为4#,5#,6#。当DSO段进料为2#,3#时,以此类推。同理,对于DSO-M组合工艺实验,先以初始原料0#为进料,催化剂为DSO,反应压力为2.3 MPa,空速为2.0 h-1,反应温度分别为240、260、280℃,将出料依次编号为13#,14#,15#;以13#,14#,15#实验产物分别为M段进料,催化剂为M,反应温度分别为350、370、390℃,反应压力2.0 MPa,空速1.0 h-1,将出料依次编号为16#~24#。表 1列出了M-DSO过程与DSO-M过程的实验数据的烃类组成分析。

| 表 1 烃类组成分析 Table 1 Components of gasoline |

表 2列出了两种组合工艺的实验结果。可以发现,与原料油相比,采用DSO-M工艺,汽油辛烷值略有损失,而采用M-DSO工艺,汽油辛烷值提高约0.5个百分点,表明将DSO-M工艺改为M-DSO工艺可以提高汽油辛烷值。从烃类组成变化看,M-DSO工艺的烯烃降低比DSO-M多,且烯烃转化为辛烷值较高的芳烃、异构烷烃和环烷烃比DSO-M工艺多,而转化为辛烷值低的正构烷烃比DSO-M少,这样汽油经M-DSO工艺处理后的辛烷值得以提高。由于M为烃类改质催化剂,可以用于提升辛烷值,具有一定的异构化和芳构化作用,DSO为加氢脱硫降烯烃催化剂,DSO-M工艺为先加氢,烯烃含量大幅下降,使得M改质作用发挥不是特别明显。而M-DSO工艺则为先改质,尽可能将部分烯烃转化为高辛烷值的产物后,余下的烯烃再通过DSO工艺进行部分加氢脱除。

| 表 2 M-DSO工艺和DSO-M工艺对汽油组成的影响(%(wt)) Table 2 Effects of M-DSC and DSO-M processes on gasoline composition (%(wt)) |

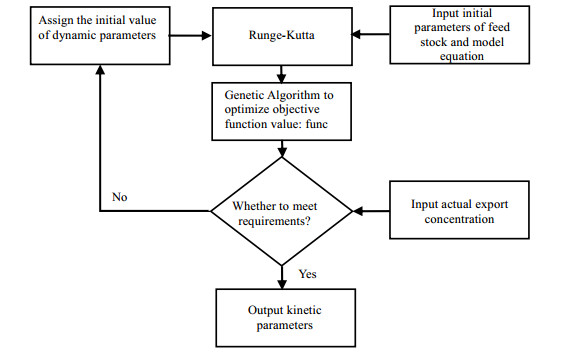

本文利用MATLAB平台来编程计算动力学参数。由于龙格库塔法(Runge-Kutta)算法精度高,因此采用四阶龙格库塔法求解微分方程。一般的迭代方法容易陷入局部极小值循环,而遗传算法(Genetic Algorithm)是一种全局优化算法,可以通过模仿自然界的选择与遗传的机理来寻找最优解,因此,采用遗传优化算法来优化目标函数。目标函数为:

| $ {\rm{func}} = \sum\limits_{i-1}^n {{{({y_{{\rm{ic}}}}-{y_{{\rm{ir}}}})}^2}} $ | (4) |

动力学模型参数求解流程见框图 3。计算方法为:结合初始值,给动力学参数赋上初值,利用龙格库塔法积分,求得产物出口浓度。使用遗传算法优化表函数func,将计算值浓度与实际值浓度做比较,看是否在误差要求内,若否,则根据优化的动力学参数调整初值,循环计算,直到获得最优参数。

|

图 3 模型求解流程框图 Fig.3 Flow chart of kinetic parameter calculation |

根据表 1的0#,1#,2#,3#,4#,5#,6#,7#,8#,9#为源数据,求得M-DSO工艺的M和DSO反应段的动力学参数见表 3。根据表 1的0#,13#,14#,15#,18#,19#,20#,21#,22#,24#为源数据,计算求得的DSO-M工艺的M和DSO反应段的动力学参数见表 4。

| 表 3 M-DSO工艺和DSO-M工艺中M改质段的动力学模型参数比较 Table 3 Comparison of M stage kinetic parameters of DSO-M and M-DSO processes |

| 表 4 DSO-M工艺和M-DSO工艺中DSO加氢脱硫段的动力学模型参数比较 Table 4 Comparison of DSO stage kinetic parameters of DSO-M and M-DSO processes |

从表 3分析表明:

(1) 随着M段反应温度的增加,速率常数增大。从反应速率来看,烯烃加氢饱和生成正构烷烃和异构烷烃的速率k1、k2及正构烷烃异构化速率k3远大于其它反应,说明对于DSO-M和M-DSO两种工艺,这3种反应都是影响M反应段的主要反应。M反应段前置时,k1、k2明显大于M后置,尤其是烯烃加氢饱和生成异构烷烃反应,但对其它反应速率影响不大。这是因为烯烃保持较高浓度时,正构(异构)烯烃更容易从催化剂酸性位获得氢质子形成仲(叔)正碳离子,而仲正碳离子容易转化成稳定性更高的叔正碳离子,这些叔正碳离子失去质子则生成异构烯烃,异构烯烃加氢饱和则成为了高辛烷值的异构烷烃,使得烯烃生成异构烷烃的反应速度k2要大于其他两个反应。另外,M反应段前置时的环烷烃开环生成异构烷烃速率,也高于M反应段后置。因此将M过程前置,可以增强异构化功能,充分发挥M催化剂的部分,弥补辛烷值的损失。

(2) M反应段前置时,烯烃饱和(k1+k2+k8+k9)的反应速率常数明显高于M反应段后置,因此,M段前置更有利于降低汽油中的烯烃含量。

(3) 从反应活化能来看,M反应段前置和后置,影响最大的是烯烃的转化反应,对其它反应的影响不大。将M反应段前置,烯烃饱和生成异构烷烃的活化能明显减小,使异构化反应更易进行。总体而言,从M催化剂的改质作用而言,将M过程前置可以更好的提升汽油品质。

(4) 芳烃具有高辛烷值,但M段烯烃和环烷烃生成芳烃的活化能较大,反应速率常数较小,反应不易发生。因此M段催化剂的芳构化功能有待提高。

从表 4分析表明:

(1) 从反应速率来看,在DSO段中,烯烃生成正构烷烃k1、异构烷烃k2、和环烷烃k8以及正构烷烃异构化k3的反应速率常数都较大,表明烯烃饱和及正构烷烃异构化是DSO反应段的主要反应。烯烃的加氢反应可以降烯烃,脱除硫、氮、氧,但部分烯烃饱和生成了辛烷值最低的正构烷烃,也会造成一定的辛烷值损失。环烷烃开环生成异构烷烃,正构烷烃异构化则在一定程度上弥补辛烷值损失。

(2) DSO段前置时,烯烃转化为芳烃的反应速率远小于DSO段后置;芳烃加氢饱和转化为环烷烃的速率却明显大于DSO后置,加速了高辛烷值芳烃的消耗。此外M段前置时,烯烃转化为异构烷烃的活化能(4.90)远小于DSO段前置(30.92),也就是说DSO段前置不利于烯烃转化成高辛烷值的异构烷烃。因而FCC汽油经过DSO-M工艺改质后会出现辛烷值的下降。

(3) 从反应活化能来看,Ea2 < Ea1 < Ea3 < Ea3 < Ea7 < Ea6 < Ea5 < Ea8 < Ea10 < Ea9。可以看出,烯烃直接芳构化的反应是最难进行的。

(4) DSO过程烯烃加氢饱和反应的速率常数大于M过程,可以看出,DSO催化剂的主要作用是加氢脱硫降烯烃。从烯烃的加氢饱和反应速率常数(k1+k2+k8)看,DSO反应段前置略大于后置过程,说明DSO段前置的降烯烃效果略好一些。但从表 3看,M段前置的烯烃的加氢饱和反应速率常数远大于M后置过程,综合看出,M-DSO的组合可以起到更好的降烯烃效果,与实验数据相吻合。

从处于不同次序的M段和DSO段的动力学参数比较看,M段的异构化反应需要原料中有较高的烯烃组分含量。若M段后置,则原料油经加氢脱硫之后,烯烃被大量饱和而含量大大下降,不利于M段改质作用的发挥,不利于汽油辛烷值的提高。而且M段前置,M段的降烯烃效果也有所提高,整体使得M-DSO工艺降烯烃效果优于DSO-M工艺。另外,由实验数据对比分析可得,优化后的反应产物芳构化较明显,进一步使得辛烷值提升,从而使得优化后的工艺效益更加好。

6 模型的验证利用前面求得的动力学参数,采用表 1的数据(10#,11#,12#)对M-DSO工艺模型进行了验证,采用表 1的数据(16#,17#,23#)对DSO-M工艺模型进行了验证,结果见表 5和表 6。模型计算值与实际值的相对误差均控制在5%以内,表明所建立并求解的模型具有良好的外推性和可靠性,可以为催化汽油加氢改质工艺的模拟和优化提供进一步的指导。

| 表 5 M-DSO模型计算值与实际值的对比 Table 5 Comparison of experimental and calculated values of the M-DSO process |

| 表 6 DSO-M计算值与实际值的对比 Table 6 Comparison of experimental and calculated values of the DSO-M process |

(1) 根据石油催化加氢反应机理、M-DSO和DSO-M的工艺特点,构建了M和DSO反应段的集总反应网络,将实验室微型反应器作等温处理,建立了模型动力学方程。但当模型应用于工业轴向反应器时,必须考虑反应器轴向温度的变化,沿轴向高度积分进行物料衡算和热量衡算。

(2) 采用催化重汽油馏分在管式固定床反应装置实验数据,通过参数估计分别求得了M-DSO和DSO-M工艺M和DSO反应段模型的动力学参数。从动力学角度诠释了M-DSO工艺在降低汽油烯烃和提升辛烷值方面优于DSO-M工艺。

(3) 从对模型参数的验证看,预测值与实际值拟合良好,相对误差均小于5%,说明所建立的针对M-DSO和DSO-M工艺的集总动力学模型具有良好的外推性和可靠性,可为开展M-DSO工艺的模拟和优化提供指导。

符号说明:

| aj | —气体中j集总浓度,g·g-1 | t | —从运转开始算起的时间,h |

| Gv | —原料油蒸汽表面(横截面)质量流速,g·cm-2·h-1 | X | —床层中x截面处的无因次相对距离 |

| Kj | — j集总的反应速率常数,m3·kg-1·s-1 | x | —从入口算起的进入反应器的距离,cm |

| P | —反应压力,Pa | yic | —第i个集总的模型计算值 |

| R | —气体常数,8.314 J·mol-1·k-1 | yir | —第i个集总的实验值 |

| rj | — j集总反应速率,mol·cm-3·h-1 | ε | —床层孔隙率 |

| SWH | —真实重时空速,h-1 | ρ | —气体密度,g·cm-3 |

| T | —反应温度,K | ρc | —催化剂床层密度,g·cm-3 |

| [1] | XU You-hao(许友好). Advance in China fluid catalytic cracking (FCC)process(我国催化裂化工艺技术进展)[J]. Scientia Sinica Chimica(中国科学:化学) , 2014, 44(1): 13-24. |

| [2] | Ghosh P, Andrews A T, Quann R J, et al. Detailed kinetic model for the hydro-desulfurization of FCC Naphtha[J]. Energy & Fuels , 2009, 23(12): 5743-5759. |

| [3] | ZHAO Le-ping(赵乐平), FANG Xiang-Chen(方向晨), WANG Yan-tao(王艳涛), et al. Development of OCT-MD process for selective deep desulfurization of FCC naphtha(催化裂化汽油选择性深度加氢脱硫技术OCT-MD的开发)[J]. Petroleum Refinery Engineering(炼油技术与工程) , 2008, 38(7): 3-6. |

| [4] | XIE Qing-feng(谢清峰), GUO Qing-ming(郭庆明), ZHAN Shu-tian(詹书田), et al. Industrial application of RSDS-Ⅱtechnology in catalytic gasoline hydrodesulfurization(第二代催化裂化汽油选择性加氢技术(RSDS-Ⅱ)的工业应用)[J]. Petrochemical Technology & Application(石化技术与应用) , 2010, 28(1): 53-55+60. |

| [5] | DONG Hai-ming(董海明), QU Yun(曲云), SUN Li-lin(孙丽琳). Application of Prime-G+ technology in FCC naphtha hydrodesulfurization unit(Prime-G+技术在催化裂化汽油加氢脱硫装置上的应用)[J]. Petroleum Processing and Petrochemicals(石油炼制与化工) , 2012, 43(11): 27-30. DOI:10.3969/j.issn.1005-2399.2012.11.006. |

| [6] | SHAO Chun-yu(邵春宇), XU Jun(徐俊). First application of DSO-M catalyst combination process in design of fluidized-bed catalytic cracking gasoline hydrogenation unit(DSO-M催化剂组合工艺在催化裂化汽油加氢装置设计中的首次应用)[J]. Petrochemical Technology & Application(石化技术与应用) , 2013, 31(1): 47-49, 53. |

| [7] | QIAN Bo-zhang(钱伯章). The successful application of M-DSO process in Taxinan Petrochemical Corporation(M-DSO技术在塔西南石化公司再获成功应用)[J]. Petroleum Processing and Petrochemicals(石油炼制与化工) , 2017, 48(3): 84. |

| [8] | Badawi M, Vivier L, Duprez D. Kinetic study of olefin hydrogenation on hydrotreating catalysts[J]. Journal of Molecular Catalysis A:Chemical , 2010, 320(1): 34-39. |

| [9] | DING Jian-jun(丁建军), HUANG Xing-liang(黄星亮). Hydrogenation macrokinetics of olefin in catalytic cracking light gasoline(催化裂化轻汽油中烯烃加氢反应宏观动力学)[J]. Chemical Engineering (China)(化学工程) , 2011, 39(9): 61-65. |

| [10] | SHI Yu-lin(石玉林), LI Da-dong(李大东). Dynamic models of the olefin hydrosaturation reactions in FCC(催化裂化汽油馏分烯烃加氢反应动力学模型)[J]. Acta Petrolei Sinica (Petroleum Processing Section)(石油学报(石油加工)) , 2011, 27(1): 1-4. |

| [11] | XI Yuan-bing(习远兵), GAO Xiao-dong(高晓冬). Study on the kinetics of olefin saturation during selective hydrodesulfurization of FCC naphtha(催化裂化汽油选择性加氢脱硫过程中烯烃加氢饱和反应动力学研究)[J]. Petroleum Processing And Petrochemicals(石油炼制与化工) , 2011, 42(9): 9-12. |

| [12] | OUYANG Fu-sheng(欧阳福生), LING Qiao(凌巧), YU Zheng-kai(虞正恺). Reaction kinetic model for flexible dual-riser catalytic cracking process(灵活多效催化裂化工艺反应动力学模型研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2015, 29(5): 1106-1113. |

| [13] | 耿承辉, 门存贵, 徐明, 等. 一种催化裂化汽油加氢改质催化剂及其制备方法: CN, 1743428A[P]. 2004-09-02. GENG Chen-hui, MEN Cun-gui, XU Ming, et al. Catalytic gasoline hydrogenation modifying catalyst and its preparing method : CN, 1743428A[P]. 2004-09-02. |

| [14] | SHENG Xue-hu(盛学虎), ZHENG Da-zhou(郑大洲), LIU Jun(刘俊), et al. Improvement of hydro-upgrading catalyst for FCC heavy gasoline(催化裂化汽油加氢改质催化剂的改进)[J]. Industrial Catalyst(工业催化) , 2013, 21(12): 50-55. DOI:10.3969/j.issn.1008-1143.2013.12.011. |

| [15] | LAN Ling(兰玲), JU Ya-na(鞠雅娜). Development and commercial trial of DSO technology for FCC gasoline hydro desulfurization(催化裂化汽油加氢脱硫(DSO)技术开发及工业试验)[J]. Petroleum Processing and petrochemicals(石油炼制与化工) , 2010, 41(11): 53-55. DOI:10.3969/j.issn.1005-2399.2010.11.010. |

| [16] | ZHU Bing-chen(朱炳辰), WENG Hui-xin(翁惠新), ZHU Zi-bin(朱子彬). Catalytic reaction engineering(催化反应工程)[M].Beijing(北京): China Petrochemical Press(中国石化出版社), 1999. |