在我国至少50%的工业耗能以各种形式的余热被直接废弃[1],其中,烟气余热占工业余热资源总量的50%以上,废水废汽余热约占余热资源总量的10%~16%[2]。同时,过热蒸汽在工业生产中应用十分广泛,如用于生物质褐煤等的干燥[3, 4]、蒸汽热解[5, 6]等生产工艺。

升温型热泵或称为热变换器,又被称为第二类热泵[7],可以利用大量的中温热和低温热,制取一定量的高温热[8]。与其他形式热泵相比,固体吸附式热泵因系统结构简单、无污染、寿命长等优点[9~11]而被广泛应用。其中沸石-水工质对的研究较广,已经用于某些特殊的制冷/制热系统[12, 13]。Tchernev[14, 15]演示了使用沸石-水的可行性系统。第一台采用沸石-水工质对的吸附热泵原型机采用松散的沸石颗粒装填于固定床内制成[16],大量实验证明在吸附剂床层和换热器壁面间的传热很差[17],限制了系统性能提升,影响了热泵的商业化。日本九州大学Fukai团队[18~22]建立了以沸石-水为工质对的直接接触式吸附热泵系统,回收80℃热水及130℃热气中的热量来生成中品位的蒸汽,系统制热系数(coefficient of performance for heating,COPh)达0.23。系统COPh有待提高,如从反应器的质量优化方向进行设计;国产沸石与日本沸石,黏合剂和制造工艺不同,最大静态和动态吸附水量也不同。国产沸石在该系统中的性能及多个循环的耐久性尚无报导,需要实验考察。

本研究采用直接接触式换热法,搭建开式吸附热泵实验台,考察系统的耐久性能,分析工业应用前景。

2 实验部分 2.1 实验材料及实验原理13X沸石具有高孔隙率、纯物质的吸附热大、吸水量大和吸附过程体积无膨胀等优点[23]。实验采用郑州富龙新材料科技有限公司(隶属国家非金属矿资源综合利用工程技术研究中心)生产的球形颗粒状13X沸石分子筛,直径1.6~2.5 mm,多次随机抽样统计测量平均直径为2.2 mm。实验测得颗粒孔隙率(εp)、填充床层空隙率(εb)及总的空隙率(εt)见表 1。采用加热后的去离子水和空气分别来模拟工厂废热水和废热气。

| 表 1 填充床层的各空隙率 Table 1 Void fractions in packed bed |

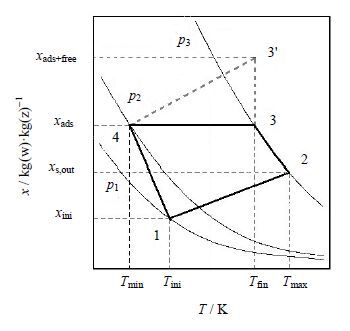

沸石吸附水是双变量的物理吸附过程[24],沸石吸附水量(x)受蒸汽压力(ps)和沸石温度(Tz)共同影响。本系统循环过程在ps-Tz-x曲线中的变化如图 1所示。图中1-2-3-3'表示沸石吸附水过程。到点3时达到沸石吸水量最大值(xads)。点3到点3'为自由水的增量,与颗粒间空隙率有关。3'-4-1过程表示沸石再生过程。到达点1时,沸石干燥再生过程完成。

|

图 1 吸附式热泵工作原理图 Fig.1 Schematic diagram of the adsorption heat pump |

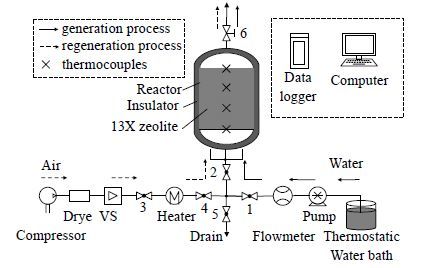

直接接触式吸附热泵系统的实验装置如图 2所示。实验装置包括:反应器、恒温水浴箱、计量泵、空气压缩机、干燥器、空气加热器、热电偶(精度±1.5℃)、金属浮子流量计、涡街流量计(VSF)、数据采集仪、温度/湿度计等。

|

图 2 实验装置示意图 Fig.2 Schematic diagram of the experimental setup |

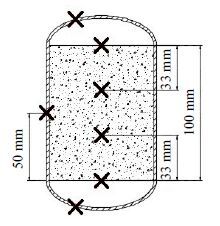

反应器为自主设计,材料选用不锈钢304,内径80 mm,壁厚4 mm,圆筒体长100 mm。圆筒体下端部焊接有金属丝网,支撑填充床内物料。下封头为标准椭圆封头,与圆筒体焊接为一体。上封头为椭圆带螺纹封头,与圆筒体螺纹连接。进、出口均由三个DN8的接管组成。所有管路均有保温,反应器用60 mm厚的硅酸铝纤维材料保温。在反应器内填充床层底部、顶部、1/3、2/3高处中心及反应器外壁面上,共安装7个K型热电偶,来测量实验过程的温度变化,其位置见图 3。

|

图 3 热电偶布置示意图 Fig.3 Distribution of thermocouples “×” represents thermocouple |

通过数据采集仪来监控及记录反应器内各部位的瞬时温度,金属浮子流量计测量进水流量,涡街流量计测量进气流量,温度/湿度计测量反应器出口干燥气的温度及湿度。

2.3 循环实验操作采用沸石-水吸附工质对,沸石作为吸附剂,水作为吸附质,在沸石吸附水的过程中释放出吸附热,在沸石床层中未被吸附的水吸收热量升温,转化为蒸汽流出。实验主要有蒸汽生成过程和沸石干燥再生过程,具体操作如下:Ⅰ. 只打开再生过程管路及设备,在沸石含水量降到一定值,且温度在反应器内均匀分布与进气温度相近时,再生干燥过程结束;Ⅱ. 只打开蒸汽生成过程所示管路,待填充床顶部温度降低至水的沸点温度以下,蒸汽生成过程完成;Ⅲ. 将反应器内的自由水排出。排水操作完成,一个循环结束,即可进入下一个循环。

2.4 循环实验条件反应器内填充沸石320 g,沸石初始温度80℃。进水温度80℃,进水流量1.22 L⋅h-1,使反应器内水面平稳上升。再生过程采用130℃热干空气,流量10 m3⋅h-1。沸石床层进水速率6.75×10-5m·s-1,进气速度0.55 m·s-1。

3 循环实验系统性能评估方法建立质量和能量平衡方程,对系统性能评估参数作出计算,如蒸汽温度(Ts)、蒸汽质量(ms)、系统温升(ΔT)、生成蒸汽的速率、系统制热系数(COPh)和㶲效率(COPex)。

3.1 质量平衡蒸汽生成过程前后水的总质量守恒。进入反应器的水,一部分转化为蒸汽,一部分被沸石吸附,剩余部分以自由水的形式存在于反应器内。

| ${{m}_{\text{w,in}}}={{m}_{\text{s,out}}}+{{m}_{\text{ads}}}+{{m}_{\text{acc}}}$ | (1) |

| ${{m}_{\text{w,in}}}=\rho \frac{\pi }{4}{{d}^{2}}({{h}_{1}}-{{h}_{2}})$ | (2) |

| ${{m}_{\text{ads}}}={{m}_{\text{z}}}({{x}_{\text{eq}}}-{{x}_{\text{ini}}})$ | (3) |

沸石初始含水量(xini)和平衡含水量(xeq)均由实验测量得到。(mads+macc)的值等于排出自由水的质量与实验前后沸石质量增加量之和。

由式(1),利用间接法计算吸附过程生成蒸汽的质量。恒温水浴箱加装液位计,由吸附过程前后的液位变化计算出总消耗水的质量,减去沸石中增加水的质量、反应器内排出自由水的质量、水浴箱蒸发水和管路壁面滞留水的质量,即是生成蒸汽的质量。排水后,仍有一部分水滞留在进水管路和反应器壁面,通过空白试验测量其质量。操作如下:反应器内不装沸石,采用与实验中蒸汽生成过程相同的操作条件,待水位到达填充床顶部位置停止进水,打开排水阀,排出管路及反应器内的水。总耗水量与排出水质量的差值,作为水浴箱蒸发水和管路壁面滞留水的总质量。待管路干燥,重复上述过程,多次测量取平均值。

3.2 能量平衡计算蒸汽所含的热量,需要建立蒸汽生成过程的能量平衡方程。进入水含有的热量(Qw,in)与生成的总吸附热量(Qads)的和,等于流出的蒸汽的热量(Qs,out)与反应器内积累的显热(Qacc)的和。

| ${{Q}_{\text{w,in}}}+{{Q}_{\text{ads}}}={{Q}_{\text{s,out}}}+{{Q}_{\text{acc}}}$ | (4) |

| ${{Q}_{\text{w,in}}}={{C}_{p\text{,w}}}{{m}_{\text{w,in}}}({{T}_{\text{w,in}}}-{{T}_{\text{ref}}})$ | (5) |

| ${{Q}_{\text{ads}}}={{m}_{\text{z}}}({{x}_{\text{eq}}}-{{x}_{\text{ini}}})\Delta {{H}_{\text{ads}}}$ | (6) |

13X沸石的吸附热(ΔHads)是指单位质量的沸石至吸附平衡所能够释放出的热量。再生过程结束时沸石的含水量为0.11(w/w),采用积分吸附热测量法,ΔHads测量值约1166 kJ·kg-1。

| ${{Q}_{\text{acc}}}={{m}_{\text{z}}}{{C}_{p,\text{z}}}({{T}_{\text{z,fin}}}-{{T}_{\text{z,ini}}})+{{m}_{\text{r}}}{{C}_{p,\text{r}}}({{T}_{\text{r,fin}}}-{{T}_{\text{r,ini}}})+({{m}_{\text{acc}}}+{{m}_{\text{ads}}}){{C}_{p,\text{w}}}({{T}_{\text{w,fin}}}-{{T}_{\text{ref}}})$ | (7) |

| ${{Q}_{\text{s,out}}}={{m}_{\text{s,out}}}[{{C}_{p\text{,w}}}({{T}_{\text{bp}}}-{{T}_{\text{ref}}})+\gamma +{{C}_{p,\text{s}}}({{T}_{\text{s}}}-{{T}_{\text{bp}}})]$ | (8) |

设吸附过程反应器温度沿径向分布均匀。Tw,in、Ts取随时间变化的平均值。沸石床层吸附饱和含水量xsat由上一个蒸汽生成过程的终了状态测得。假设在再生条件相同的情况下,除第一个循环以外的所有循环的xini均相同。Tz,ini、Tz,fin在数值上分别取沸石温度T1/3、T2/3、Tbot、Ttop在进水初始时、吸附过程后排水前的平均值。Tbot、Ttop、T1/3、T2/3分别代表反应器底部、顶部、1/3高处、2/3高处中心的温度。

3.3 系统性能评估参数定义温升为蒸汽温度与热水和热气温度平均值的差值。

| $\Delta T={{T}_{\text{s}}}-({{T}_{\text{w,in}}}+{{T}_{\text{g}}})/2$ | (9) |

定义生成蒸汽的速率为每个循环过程单位时间生成蒸汽质量与吸附剂质量之比。

| $\overset{\centerdot }{\mathop{{{m}_{\text{s}}}}}\,={{m}_{\text{s,out}}}/({{m}_{\text{z}}}{{t}_{\text{cyc}}})$ | (10) |

再生过程所需热量由热干空气供给,至少消耗热空气的热量计算如下:

| ${{Q}_{\text{reg}}}=\gamma {{m}_{\text{z,dry}}}({{x}_{\text{sat}}}-{{x}_{\text{ini}}})+\Delta {{H}_{\text{ads}}}{{m}_{\text{z,dry}}}({{x}_{\text{sat}}}-{{x}_{\text{ini}}})+({{m}_{\text{z,dry}}}{{c}_{p,\text{z}}}+{{m}_{\text{r}}}{{c}_{p,\text{r}}})({{T}_{\text{ini}}}-{{T}_{\text{sat}}})$ | (11) |

制热系数COPh和㶲效率COPex是衡量升温型热泵性能的重要参数[25]。COPh是系统能够生成有效利用的热量与投入热量之比,取进水温度作基准值,即是蒸汽中所含的热量与再生过程所需热量的比值。COPex是生成能量的可利用率。

| $\text{CO}{{\text{P}}_{\text{h}}}={{Q}_{\text{s,out}}}/{{Q}_{\text{reg}}}$ | (12) |

| $\text{CO}{{\text{P}}_{\text{ex}}}=\text{CO}{{\text{P}}_{\text{h}}}[(1-{{T}_{0}}/{{T}_{\text{s}}})/(1-{{T}_{\text{0}}}/{{T}_{\text{L}}})]$ | (13) |

T0、TL分别表示环境温度和余热温度。

定义蒸汽质量的实验测量值与估算值误差见式(14)。通过质量守恒,由间接法,根据式(1)计算得到蒸汽质量的实验值ms,e;通过能量平衡方程,将实验测得蒸汽的平均温度作为已知量,根据式(8)计算得到蒸汽质量的估算值ms,c。

| ${{E}_{\text{m}}}=(m{}_{\text{s,e}}-m{}_{\text{s,c}})/{{m}_{\text{s,c}}}$ | (14) |

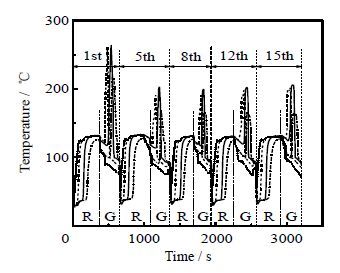

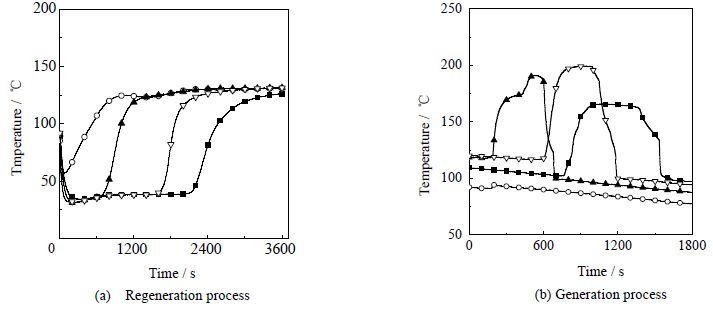

取第1个、第5个、第8个、第12个、第15个循环,反应器内温度变化示例见图 4。图 4中不同循环间横坐标不连续。单个循环时间约5400 s,蒸汽生成过程时间tads≈1800 s,再生过程时间treg≈3600 s,tads与treg的比值约为1/2,因此,系统使用3个反应器并联操作便可连续生成蒸汽。由图可以看出,不同循环过程反应器内各位置温度变化趋势一致。后四个循环反应器内的温度变化曲线相似,最高温度相近。

|

图 4 多个循环反应器内温度变化 Fig.4 Temperature distribution inside the reactor during different cycles····Tbot, ---- T1/3, — T2/3, -·-· Ttop R:Regeneration;G:Generation |

蒸汽生成过程如图 5(b),反应器内各位置温度达最大值后稍有降低,这是由于反应器非绝热条件,有热量损失。Ttop比T1/3、T2/3的值小,这主要是因为由底部进气干燥沸石,顶部沸石没有其下部的沸石干燥完全,则其含水量要高于其他位置的沸石,其对应位置产生的吸附热量减小。并且,反应器顶部与大气连通,空气对流等因素造成顶部的散热量比其它两处大。

|

图 5 单个循环过程(8 th)反应器内温度变化示例 Fig.5 Temperature distribution inside the reactor of the 8th cycle —○— Tbot —▲— T1/3 —▽— T2/3 —■— Ttop |

最高温度稳定时间受进水速率及吸附速率共同影响。对比反应器不同位置温度保持在最大值±5℃的时间,顶部稳定约400 s,2/3高处约250 s,1/3高处则低于100 s。这说明在反应器1/3高处的温度变化不稳定。该反应器的填充床层高度至少要高于33 mm,出口蒸汽温度才能够稳定。这对反应器的高径比选择具有重要意义。

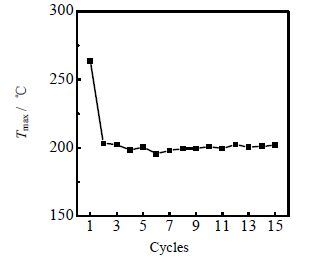

4.2 多循环实验结果分析 4.2.1 蒸汽最高温度及系统温升前15个循环过程反应器内最高温度如图 6所示。所有循环的平均值为204℃,其中第一个循环的温度最高,为264℃。这说明实验台在大气压下可以生成250℃以上的蒸汽,验证了实验装置的性能。

|

图 6 不同循环的蒸汽最高温度(Tmax) Fig.6 Tmax at different cycles |

第一个循环蒸汽的最高温度比其后14个循环蒸汽的最高温度的平均值高出约73℃。原因是初次使用的干燥沸石短时间置于空气内,吸附少量的水分,经过进气干燥及预热后,第一个循环沸石初始含水量低于其后循环的沸石初始含水量0.11(w/w)。因此,第一个循环过程产生的吸附热更大,则生成蒸汽的最高温度也相应提高。第一个循环以后的循环蒸汽的最高温度则相差不大,在190℃左右浮动。这说明操作条件温和,沸石内部的微孔结构没有被破坏,沸石仍保持对水的良好吸附能力和热稳定性。在Ps-Tz-x的双变量系统中,吸附过程为等压吸附,Tz与x一一对应[24]。沸石结构未被破坏,最终吸水量相同,故最终温度也相同。系统循环耐久性能良好。

操作条件中设定进入反应器的水温为80℃,热干气温度为130℃。但是在实际操作中,由于管路的初温不同、室内条件的变化等均会使物料在管路的热损失发生变化,实际测得进入反应器的水温在80℃左右浮动,气温在130℃左右浮动。不同循环生成蒸汽的最高温度,并不能准确地说明系统的性能。系统的温升由蒸汽最高温度与热水温度和热气温度平均值的差值计算出。系统温升是对物料温度的提升,在工业应用中则是对废水和废气的温度提升值,能够更为直观地体现系统性能。前15个循环系统的温升见图 7。

|

图 7 系统温升(ΔT) Fig.7 ΔT at different cycles |

第一个循环系统温升最大,为156℃,其后的循环温升稳定在94℃左右,在±3℃范围内波动。对比图 6和图 7可以发现,不同循环系统温升与蒸汽最高温度变化趋势基本一致,说明实验操作参数浮动较小,操作条件控制良好。

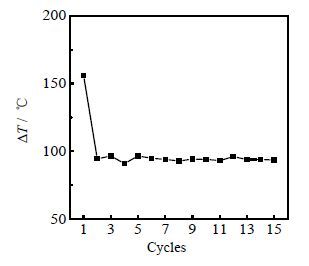

4.2.2 蒸汽质量及生成速率实验采用间接法测量生成蒸汽的质量,不同循环的蒸汽质量如图 8所示。蒸汽平均质量约84 g,循环过程生成蒸汽的速率为4.87×10-5kg(s)×kg(z)-1×s-1,单个循环生成蒸汽的质量与所用沸石的质量之比约0.26。

|

图 8 实验测得不同循环生成蒸汽的质量 Fig.8 Mass of steam measured at different cycles |

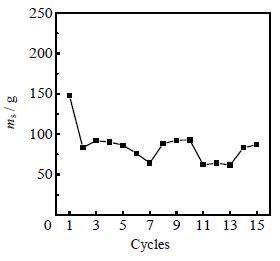

间接法测量生成蒸汽的质量,第一个循环的值是148 g,比其后14个循环蒸汽质量的平均值多约64 g。第一个循环多生成的吸附热提高了蒸汽的温度和质量,而并非仅提升蒸汽温度或增大蒸汽质量。在工业应用中,需要一定温度范围的蒸汽,若本实验应用于实际生产,在使用不同状态参数的沸石进行生产时,则不会因生成蒸汽的温度浮动过大而使反应器失去应用价值。除了制热系数COPh,生成蒸汽与所用水的质量之比,即质量回收率,也是表现系统回收余热性能的重要参数,计算值见图 9。

|

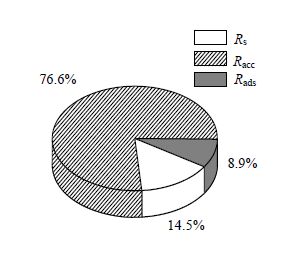

图 9 总进水量的各项转化比例 Fig.9 Mass ratio of water flow |

质量回收率平均值为14.5%。第一个循环最高,为25.1%。较大比例的水是以自由水的形式存在于沸石颗粒间的空隙内。通过提高沸石性能或者增加水的温度,可以提高生成蒸汽的质量。减小填充床层的空隙率也会减小未被吸附的水的比例,但是空隙率减小又会增加传质阻力。

按照蒸汽最高温度及温升的分析,系统性能不发生太大变化,但是第一个循环以后的不同循环蒸汽质量变化较大。这与间接法测量生成蒸汽的质量时,读取液位存在误差等原因有关。

4.2.3 系统COPh及COPex选取第1个、第5个、第8个、第12个、第15个循环的实验结果作分析,操作条件中设定一致的参数见表 2。性能评估参数的理论计算值与实验测定值对比结果见表 3。生成蒸汽质量的实验测量值与估算值的误差在合理范围内。减小水槽液位计的刻度值或者减小水槽直径等均能够减小误差。

| 表 2 操作条件及物料参数 Table 2 Operating conditions and material specifications |

| 表 3 循环实验性能评估参数 Table 3 Evaluation of different cycles |

第一个循环的COPh和COPex高于其他循环,这与第一个循环的沸石初始含水量低于其它循环有关。第一个循环后,COPex在0.36左右,说明系统可以有效回收低品位余热,并将其1/3以上的热量转化为可用的能量。COPh最大为0.43,第一个循环后稳定在0.31以上,比目前公开文献的实验值提高,虽然沸石的吸附热与其所用材料差别不大,但是性能大大提高。原因主要是本实验所用反应器设计更合理。具体体现在:①相同沸石填充体积情况下,反应器质量较其减少约一半,反应器的显热降低;②反应器底部进水区域比其减少1/3,减少了自由水吸收的热量。反应器保温性能也会影响COPh的值。提升COP对系统具有重要的意义。这说明,本系统中反应器设计较日本九州大学的平板封头式反应器设计更合理,生成蒸汽性能更优。

在实际生产应用中,达到一定温度的蒸汽才能满足生产工艺的要求。以目标生成150℃的蒸汽为例,估算理论生成高于150℃的蒸汽质量占全部蒸汽质量的比例(N)。根据表 2和表 3中的条件,估算结果见表 4。估算值与实验值比例大小,能够作为验证间接法测量正确性的判断依据。理论计算生成150℃蒸汽质量约占生成蒸汽总质量的96%。实际有低于150℃的蒸汽生成,故实际比例略小于这一数值。

| 表 4 循环实验生成150℃蒸汽的估算 Table 4 Evaluation of steam generation (150℃) in different cycles |

根据系统性能评估参数的计算式,能够分析出该系统影响因素主要包括:沸石初始含水量、沸石平衡含水量、沸石初始温度、进水温度、蒸汽预设压力、干空气温度和湿度以及进气时间。

4.3.1 操作参数变化循环操作过程不更换沸石,不同循环干空气的温度和湿度设定一致,干燥时间一致,则沸石吸附初始含水量及平衡含水量相同。常压操作。因此,系统性能的影响因素仅有进水温度和沸石初始温度两个条件。

不同循环进水温度为(80±5)℃。有结论指出[22],提高进水温度对生成蒸汽的温度有较大提升。蒸汽生成过程结束后,反应器排出水温度约95℃,如果系统采用多反应器并联连续操作,将可以直接使用排出水作为下一循环的进入水,系统生成蒸汽的性能将会提高。

干燥过程结束后的沸石温度均为130℃左右,但是计量泵进水调试时间不同,进水速率改变也会影响进水时间,则吸附初始的沸石温度也会发生改变。这在实际操作中不可避免。

4.3.2 沸石形状参数变化第一个循环比其后循环的总吸附热量大,除其沸石含水量较低以外,还可能是初始状态时的沸石与液态水接触后,造成沸石破坏变形,从而使其吸附容量减小。第一个循环后的循环过程干燥参数一致,沸石的初始含水量相近,总吸附热基本保持不变,原因可能是沸石颗粒与液态水的吸附环境达到了平衡。

随着吸附和解吸再生循环进行,沸石颗粒间的物理结构可能会发生一定变化,长时间进气也会造成沸石床层结构变化,气体有大孔隙固定流道,造成沸石干燥不充分,进而影响吸附过程。沸石床层整体结构变化对蒸汽生成的影响,以后将作深入研究。

4.4 误差分析本研究中,用高斯误差函数来计算实验结果的不确定度,若某个变量的计算式为y=f(x1,x2,x3,… ,xn),其间接法测量的标准误差的计算式如下。

| $\text{Err}(y)=\pm \sqrt{{{(\frac{\partial y}{\partial {{x}_{1}}}{{e}_{1}})}^{2}}+{{(\frac{\partial y}{\partial {{x}_{2}}}{{e}_{2}})}^{2}}+{{(\frac{\partial y}{\partial {{x}_{3}}}{{e}_{3}})}^{2}}+\cdot \cdot \cdot +{{(\frac{\partial y}{\partial {{x}_{n}}}{{e}_{n}})}^{2}}}$ | (15) |

式中,en表示xn的直接测量标准误差。

根据式(2),得出mw,in的误差计算式为:

| $\text{Err}({{m}_{\text{w,in}}})=\pm \sqrt{{{(\frac{\Delta \rho }{\rho })}^{2}}+{{(2\frac{\Delta d}{d})}^{2}}+{{(\frac{\Delta {{h}_{1}}+\Delta {{h}_{2}}}{{{h}_{1}}-{{h}_{2}}})}^{2}}}$ | (16) |

由式(1)可以得到间接法测量蒸汽质量的计算式。假定水的密度为定值,水浴箱直径及液位示数误差均为1 mm,Err(mw,in)最大误差范围为±2.04%。进水质量相对入水总质量的比例为1.37%。(mads+macc)的值由分析天平直接测得,不确定度为±0.01 g。后续工作可以通过减小恒温水浴箱的直径,减小液位示数,增加沸石的质量等方法来减小蒸汽质量估算的误差。

热电偶的测量精度为±1.5℃,则蒸汽最高温度和系统温升的不确定度分别是±1.5℃、±3℃。

5 结 论搭建回收低品位余热生成中高温蒸汽的实验台,利用80℃热水和130℃热干气,连续操作15个循环,研究蒸汽生成的规律,考察系统的耐久性能,得出以下结果:

(1) 本开式吸附热泵系统可以回收热水直接生成191~264℃的过热蒸汽,COPh稳定在0.31以上,COPex最高达0.54。系统回收低品位与热性能良好,温升幅度可观。

(2) 系统第一个循环的最高温升约156℃,其后的多循环过程的温升稳定在94±3℃。经过多循环蒸汽生成过程,沸石内部的微孔结构几乎没有被破坏,仍保持良好的吸水能力和热稳定性,系统循环耐久性能良好。

(3) 生成蒸汽质量约占总进水质量的14.5%,吸附水占8.9%,自由水占76.6%。若采用多反应器并联运行,可以重复使用排出水用作进入水,提高水的质量回收率。

符号说明:

| 表 Table |

| [1] | ZHU Kan(祝侃), XIA Jian-jun(夏建军), JIANG Yi(江亿) . Optimization of industrial waste heat extraction process for central heating system(工业余热用于集中供暖取热流程优化研究)[J]. Heating Ventilating & Air Conditioning(暖通空调) , 2013, 43 (10) : 56-60 |

| [2] | ZHAO Qin-xin(赵钦新), WANG Yu-feng(王宇峰), WANG Xue-bin(王学斌) . Technical advances & status of China's waste heat utilization(我国余热利用现状与技术进展)[J]. Industrial Boiler(工业锅炉) , 2009, 117 (5) : 8-15 |

| [3] | Hu Y M, Nie W, Hu X Z . Microbial decontamination of wheat grain with superheated steam[J]. Food Control , 2016, 62 : 264-269 DOI:10.1016/j.foodcont.2015.11.001 |

| [4] | Yosuke K, Anna S, Marcin Z . An experimental investigation on the drying kinetics of a single coarse particle of Belchatow lignite in an atmospheric superheated steam condition[J]. Fuel Processing Technology , 2015, 131 : 356-369 DOI:10.1016/j.fuproc.2014.12.005 |

| [5] | Iulianelli A, Ribeirinha P, Mendes A . Methanol steam reforming for hydrogen generation via conventional and membrane reactors:a review[J]. Renewable and Sustainable Energy Reviews , 2014, 28 : 355-368 |

| [6] | Sheng Y Y, Bounaceur A, Soudais Y . Parameter optimization of the steam thermolysis:a process to recover carbon fibers from polymer-matrix composites[J]. Waste and Biomass Valorization , 2013, 4 (1) : 73-86 DOI:10.1007/s12649-013-9220-4 |

| [7] | ZHONG Li(钟理), ZHU Dong-sheng(朱冬生), TAN Ying-ke(谭盈科) . Research and development of absorption and adsorption heat pump cyclic system during recent years(近年来吸收、吸附式热泵循环系统的研究与开发)[J]. Chemical Industry and Engineering Progress(化工进展) , 1991 (1) : 20-25 |

| [8] | HU Bin(胡斌), WANG Wen-yi(王文毅), WANG Kai(王凯) . The application of high-temperature heat pump in industrial refrigeration field(高温热泵技术在工业制冷领域的应用)[J]. Journal of Refrigeration(制冷学报) , 2011, 32 (5) : 1-5 |

| [9] | ZHU Dong-sheng(朱冬生), TAN Ying-ke(谭盈科) . Heat and mass transfer characteristics in the "zeolite-water" closed adsorption cycle("沸石-水"封闭吸附循环的传热传质特性)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 1993, 7 (1) : 62-67 |

| [10] | Frazzica A, Briguglio N, Sapienza A . Analysis of different heat pumping technologies integrating small scale solid oxide fuel cell system for more efficient building heating systems[J]. International Journal of Hydrogen Energy , 2015, 40 (42) : 14746-14756 DOI:10.1016/j.ijhydene.2015.08.003 |

| [11] | ZHU Dong-sheng(朱冬生), LIN Lin(林琳), HOU Yi(侯轶) . The research of heat conduct glue used for heat-exchange adsorber(吸附器中导热胶热传导系数的研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2001, 15 (5) : 476-480 |

| [12] | Meunier F . Adsorption heat powered heat pumps[J]. Applied Thermal Engineering , 2013, 61 (2) : 830-836 DOI:10.1016/j.applthermaleng.2013.04.050 |

| [13] | ZHENG Xin-gang(郑新港), DING Yu-long(丁玉龙) . Recent progress in the adsorption heat pump technology(吸附热泵技术和应用研究进展)[J]. Energy Storage Science and Technology(储能科学与技术) , 2014, 3 (5) : 495-508 |

| [] | Tchernev D I. Solar refrigeration utilizing zeolites[C]. Proceedings of the 14th Intersociety Energy Conversion Engineering Conference. New York:IEEE, 1979:2070-2073. |

| [15] | Tchernev D I . Solar energy application of natural zeolite[J]. Properties and Use , 1978, 79 : 479-485 |

| [16] | Restuccia G, Recupero V, Cacciola G . Zeolite heat pump for domestic heating[J]. Energy , 1988, 13 (4) : 333-342 DOI:10.1016/0360-5442(88)90028-X |

| [17] | ZHANG Yu-feng(张于峰), HU Xiao-wei(胡晓微), MIAO Zhe-sheng(苗哲生) . Cycle performance of heat pump in desiccant cooling system(高温热泵在除湿转轮空调系统中的性能)[J]. CIESC Journal(化工学报) , 2009, 60 (9) : 2177-2182 |

| [18] | Nakaso K, Oktariani E, Noda A, et al. Estimation of performance of absorption/desorption system for regenerating waste water from industrial process[C]. Proceedings of the ASME 5th International Conference on Energy Sustainablity 2011, PTS A-C. Washington DC:Amer Soc Mechanical Engineers, 2012:1043-1049. |

| [19] | Oktariani E, Noda A, Nakashima K . Potential of a direct contact adsorption heat pump system for generating steam from waste water[J]. International Journal of Energy Research , 2012, 36 (11) : 1077-1087 DOI:10.1002/er.v36.11 |

| [20] | Oktariani E, Tahara K, Nakashima K . Experimental investigation on the adsorption process for steam generation using a zeolite-water system[J]. Journal of Chemical Engineering of Japan , 2012, 45 (5) : 355-362 DOI:10.1252/jcej.11we128 |

| [21] | Xue B, Tahara K, Nakashima K . Numerical simulation for steam generation process in a novel zeolite-water adsorption heat pump[J]. Journal of Chemical Engineering of Japan , 2012, 45 (6) : 408-416 DOI:10.1252/jcej.12we016 |

| [22] | Xue B, Iwama Y, Tanaka Y . Cyclic steam generation from a novel zeolite-water adsorption heat pump using low-grade waste heat[J]. Experimental Thermal and Fluid Science , 2013, 46 (46) : 54-63 |

| [23] | PEI Yu-tong(裴玉同), LUO Yong(罗勇), WU Xiang-yang(吴向阳) . Performance of adsorptive desulfurization over modified NaY zeolite(改性NaY分子筛吸附脱硫性能的研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2011, 25 (6) : 1078-1083 |

| [24] | XIE Xiao-yun(谢晓云), JIANG Yi(江亿) . An ideal model of absorption heat pump with ideal solution circulation(理想溶液时吸收式热泵的理想过程模型)[J]. Journal of Refrigeration(制冷学报) , 2015, 36 (1) : 1-12 |

| [25] | LI Ting-xian(李廷贤), WANG Ru-zhu(王如竹), WANG Li-wei(王丽伟) . Efficient chemical adsorption refrigeration using low grade heat(低品位热能驱动的高效热化学吸附式制冷研究)[J]. Chinese Science Bulletin(科学通报) , 2008, 53 (24) : 2978-2993 |