2. 国电浙江北仑第一发电有限公司,浙江 宁波 315800

2. Guodian Zhejiang Beilun No.1 Power Generation Co.Ltd., Ningbo 315800, China

氮氧化物(NOx)是最主要的大气污染物之一,自GB 13223-2011规定火电厂NOx排放限值以来,以NH3做还原剂的选择性催化还原(SCR)作为最有效控制NOx的方法之一[1],在燃煤电厂中被广泛应用[2]。催化剂是SCR法烟气脱硝工艺核心,常用的催化剂为V2O5-WO3/TiO2蜂窝状催化剂,使用寿命一般为3~5年。据悉,2014年我国投运的火电烟气脱硝机组容量已达约6.8×108 kW。SCR脱硝催化剂的大量投用在取得显著减排NOx效果的同时势必会引起另一系列问题。据有关机构预测[3],我国在2020年将会有200, 000~300, 000 m3的废弃SCR脱硝催化剂需要处理。合理再生会成为最佳的废催化剂处理方式。

为了积极开发合理再生方式,有必要对商用燃煤电厂SCR催化剂失活机理进行分析。目前研究人员对SCR催化剂的研究多集中在实验室自制催化剂的模拟中毒。Tang等[4]研究者通过在自制钒钛系SCR催化剂上负载Na+和Ca2+研究了其对催化剂的毒化作用。Peng等研究者[5]在自制钒钛系SCR催化剂上负载钾,研究了催化剂抗碱金属中毒能力。但关于燃煤电厂商用SCR脱硝催化剂实际失活机理的研究较少。Zheng等[6]针对北欧生物质燃料电厂的商用SCR脱硝催化剂进行了失活与再生研究。但我国火电厂主要以煤炭为主要能源[7],煤炭成分与生物质成分组成区别很大,由烟气引起SCR催化剂失活原因势必也会有所差异。因此开展针对燃煤电厂商用SCR脱硝催化剂的失活与再生研究是非常有必要的[8]。

本文以某660 MW燃煤电厂持续运行达30000 h的商用SCR脱硝催化剂为实验对象,通过0.5 mol·L-1稀硫酸清洗实现催化剂活性再生。在新鲜的商用SCR脱硝催化剂对比下,考察了商用SCR脱硝催化剂微观形貌、表面物理性质化学性质的变化,研究了商用SCR脱硝催化剂的失活机理和酸洗再生效果,为进一步开发可行的失活商用SCR脱硝催化剂的再生工艺的工业应用提供了参考依据和理论基础。

2 实验材料和方法 2.1 催化剂材料与再生实验所用的SCR脱硝催化剂样品取自于中国浙江省某燃煤电厂,催化剂厂家为美国康宁公司。催化剂外形尺寸为150 mm×150 mm×900 mm,均为蜂窝型催化剂,主要成分为V2O5(WO3)/TiO2。每种样品催化剂样品均截取于整块催化剂中心部位,结构为3孔×3孔,外形尺寸约为21 mm×21 mm×50 mm,另取少量催化剂破碎并筛分进行化学表征。

催化剂再生:将切割好的块状失活催化剂样品吹灰除尘后,浸渍于去离子水中超声清洗30 min,以除去催化剂表面的积灰;然后再将上述处理后的催化剂浸渍于0.5 mol·L-1稀硫酸溶液中,清洗1 h后用去离子水清洗几次中和催化剂表面酸性;将催化剂置于110℃烘箱中干燥10 h,以除去多余水分;将烘干后的催化剂置于450℃的马弗炉中煅烧3 h,马弗炉的升温速率为2℃·min-1,煅烧后置于自然环境中冷却。

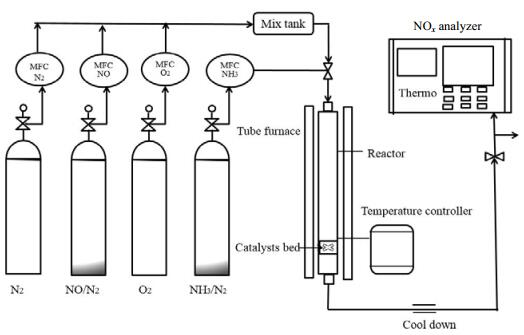

2.2 催化剂的活性评价SCR脱硝催化剂活性评估装置主要由配气系统,气体混合系统,反应系统和尾气检测几部分组成。其中,催化剂的活性测试反应是在内径为36 mm的石英玻璃固定床反应器中进行,反应器置于预热加热两段一体式电阻炉中。反应过程温度由温控仪精确控制。反应气体组成为600 ppmNO,600 ppmNH3,3%(V) O2,N2作平衡气,混合气体总流量为2.4 L·min-1,空速为5000 h-1。活性测试温度为250~400℃。活性测试反应前后的气体组成NO、NO2和NOx的体积分数均采用美国Thermo Scientific的42i-HL型化学发光O-NO2-NOx分析仪进行在线分析。催化剂活性性能以NOx的转化率为评价指标,计算公式如下:

|

图 1 催化剂活性评价装置图 Fig.1 Schematic diagram of experimental setup for catalyst activity evaluation |

| $ {\rm NO}_x {\rm conversion} = \frac{{\left[ {\rm NO}_x \right]_{\rm inlet} - {\left[ {\rm NO}_x \right]}_{\rm outlet}}}{{{\left[ {\rm NO}_x \right]}_{\rm inlet}}} \times 100\% $ |

NOx包括NO和NO2,[NOx]inlet为进口处NOx浓度,[NOx]outlet为出口处NOx浓度。

2.3 催化剂表征催化剂的比表面积和孔分布数据由美国Micromeritics公司ASAP2020型比表面积和空隙分析仪运用静态N2物理吸附法在77 K测得,比表面积由多点参数Brunauser-Emmett-Teller(BET)方程计算,孔容和平均孔径由Barrett-Joyner-Halenda(BJH)方法计算。

催化剂的NH3的程序升温脱附在石英固定床反应器中进行,称量0.1 g催化剂于管中,在300℃条件下,使用30 mL·min-1高纯He吹扫60 min;然后降温至50℃,使用20 mL·min-110%(V) NH3-He吹扫60 min;接着改用30 mL·min-1高纯He吹扫60 min,然后按10℃·min-1升温至800℃,并用TCD检测气体组成。

催化剂元素的元素组成采用日电的JSX-3400R型Rh靶的X射线荧光光谱(XRF)测定,每个样品的测试质量为50 mg,测试温度为环境温度。

催化剂的表面元素价态通过日本岛津公司AXIS-ULTRA DLD射线光电子能谱(XPS)进行检测分析,以Al/Kɑ为辐射源,样品表面用Cls(284.4V)进行能量校正。

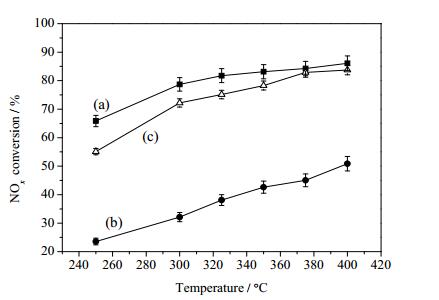

3 结果与讨论 3.1 催化剂脱硝效率图 2所示为不同温度下(250~400℃)新鲜催化剂、失活催化剂及酸洗再生催化剂的脱硝效率,三种催化剂的脱硝效率在实验温度范围内均随着温度的升高而升高。新鲜催化剂在300~400℃的温度范围内具有较高的脱硝性能( > 80%)。失活催化剂则在整个温度区间内呈现出较低的脱硝性能,在350℃的脱硝效率仅为42.62%,表明失活催化剂表面活性位点数量较新鲜催化剂严重减少。经过0.5 mol·L-1稀硫酸清洗再生后,其脱硝效率得到较大恢复,在350℃时的脱硝效率达到78.30%,增加了83.7%。上述实验数据表明稀硫酸清洗再生可以较好恢复失活催化剂脱硝性能。

|

图 2 催化剂脱硝效率 Fig.2 NOx conversion efficiency of different catalysts (a) fresh catalyst (b) deactivated catalyst (c) regenerated catalyst |

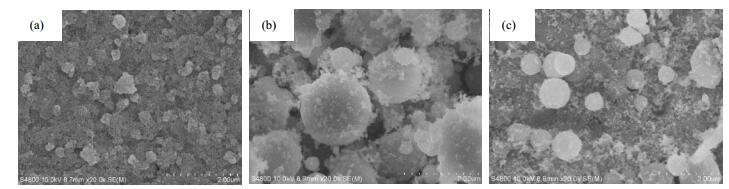

为了考察催化剂表面样貌,对催化剂样品进行了扫描电镜分析。图 3(a)、(b)和(c)分别为新鲜催化剂、失活催化剂和酸洗再生后催化剂放大20000倍的SEM图。由上图可知,新鲜催化剂表面颗粒分布均匀,未出现明显团聚和板结现象(图 3(a))。而失活催化剂表面粗糙,有明显的团聚现象(图 3(b)),可能是运行一段时间后,飞灰中部分金属盐在催化剂表面出现沉积并引发催化剂的孔道堵塞。对比可看出,酸洗再生后催化剂表面团聚现象有所减弱,大的球状颗粒基本消失(图 3(c)),可能是酸洗后催化剂表面的盐沉积物部分脱除所致。

|

图 3 扫描电镜图片 Fig.3 SEM micrographs (a) fresh catalyst (b) deactivated catalyst (c) regenerated catalyst |

表 1所示为新鲜催化、失活催化剂和失活催化剂再生后的比表面积与孔结构性质。由表 1可知,催化剂运行30000 h后,SCR脱硝催化剂的比表面积由49.173 m2·g-1减少到28.568 m2·g-1,减少了41.9%。相比新鲜催化剂,失活催化剂的孔容减小到0.209 cm3·g-1,但平均孔径增大。失活催化剂的孔体积相比新鲜催化剂较小,且失活催化剂的比表面积也比新鲜催化剂的比表面积小,这应该归因于失活催化剂表面的孔径较小的孔道被沉积物堵塞。燃煤烟气中的金属氧化物与SO2反应生成的硫酸盐与烟气中的金属氧化物细小微粒均会沉积在催化剂表面,部分小颗粒会渗到催化剂较小微孔中。酸洗再生后的催化剂比面积增加到42.922 m2·g-1,这可能是因为酸液能一定程度上与失活SCR催化剂表面沉积物发生反应,去除催化剂表面的部分沉积物。Zheng等[6]的研究表明硫酸能有效清除催化剂表面的碱金属盐,尤其是钾盐。高凤雨等研究者[9]认为,酸洗过程中会引起催化剂表面硫酸化,从而恢复因钠中毒而减小催化剂的比表面积。SCR催化剂的比表面积和脱硝活性呈正相关[10],这是酸洗再生后的催化剂活性得到一定恢复的原因。

| 表 1 催化剂的比表面积和孔结构参数 Table 1 BET surface and pore structure of catalysts |

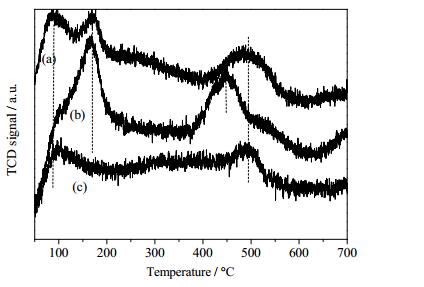

已有的研究表明[11, 12],SCR脱硝催化剂表面的酸性是影响其脱硝性能最主要的因素之一[10],因为NH3的吸附被认为对SCR反应至关重要。为研究催化剂表面酸性强弱,对各个催化剂样品进行了NH3-TPD表征。图 4为三种催化剂的NH3-TPD图。由图可知,每种催化剂均有两种脱附峰,其中100~250℃中的峰可归为弱酸位点的脱附峰,350~500℃中的峰可归为强酸位点的脱附峰[4]。新鲜催化剂在170℃附近处有一个弱酸位点吸附峰,并在100℃附近处另有一个弱酸位点吸附肩峰,强酸位点的脱附峰在489℃附近处。对运行30000 h的失活催化剂的分析可知,虽然其弱酸位点的脱附峰相比新鲜催化剂强度增加,但是其强酸位点的脱附峰(445℃附近处)相比新鲜催化剂的强酸位点吸附峰(489℃附近处)向低温处移动,表明SCR脱硝催化剂在脱硝系统中运行较长时间后,催化剂表面的酸性减弱,部分强酸转化为弱酸。Zheng等[13]的研究表明碱金属(K, Na)能与催化剂表面Brɸnsted酸性位点上的V-OH发生反应生成V-OK或者V-ONa,降低了催化剂表面酸性,也使得催化剂吸附NH3能力下降,进而与NO反应的NH3吸附量减少,最终降低了催化剂SCR反应活性。而失活催化剂经过稀硫酸酸洗再生后,虽然其弱酸位点脱附峰向低温移动,但是强酸位点脱附峰向高温移动(497℃),这表明催化剂表面的酸性增强。这与图 2中不同SCR催化剂呈现的脱硝性能高低是一致的。

|

图 4 NH3-TPD程序升温脱附图 Fig.4 NH3-TPD profiles of fresh, deactivated and regenerated catalysts (a) fresh catalyst (b) deactivated catalyst (c) regenerated catalyst |

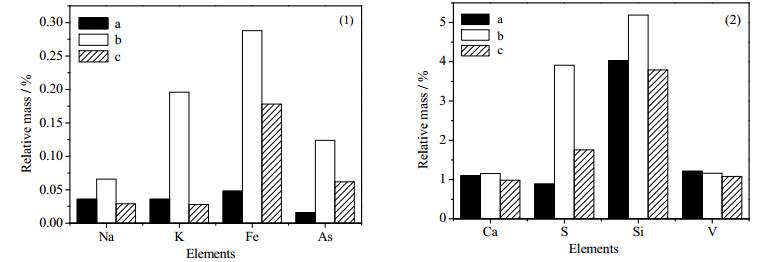

为了研究SCR脱硝催化剂表面的主要元素相对质量分布情况,对各催化剂样品做了XRF表征分析如图 5。由图 5(1)可知,催化剂运行30000 h后,Na含量增加了83.3%(wt),K含量增加了443%(wt),As含量增加了674%(wt)。由图 5(2)可知,催化剂运行30000 h后,S含量则由0.887%增加到3.912%,主要活性成分V的含量则基本没有变化。Zheng等[13]和Chen等[14]的研究表明,微量的碱金属K和Na沉积在SCR催化剂表面能造成催化剂的严重中毒失活。Peng等[5]的研究发现对于相同金属添加量,中毒作用的强弱成都依次为:K > Na > Ca,在Peng其他的研究[15]中发现SCR催化剂表面砷也可以与催化剂表面酸性位点发生反应导致活性位点数量的减少,这也是造成催化剂失活的原因。图 5(1)显示稀硫酸清洗再生可以有效脱除失活SCR催化剂表面的碱金属的沉积,同时对砷也有一定脱除效果。由图 5(2)可以看出酸洗也会脱附沉积在催化剂表面的S(主要为硫酸盐),但基本不会对催化剂的活性成分元素V含量造成影响。这也解释了图 2中为何酸洗再生SCR催化剂脱硝效率高于失活SCR催化剂脱硝效率。

|

图 5 催化剂的XRF分析 Fig.5 XRF results of fresh, deactivated and regenerated catalysts (a) fresh catalyst (b) deactivated catalyst (c) regenerated catalyst |

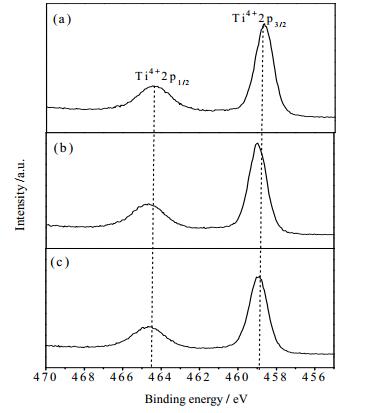

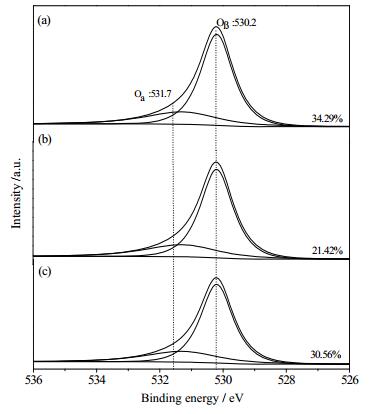

为了研究SCR脱硝催化剂表面的元素化学环境,对催化剂样品进行了XPS表征。图 6为新鲜催化剂、失活催化剂和酸洗再生催化剂的Ti2p的XPS谱图。据以前的报道[16, 17],458.7 eV和465 eV处分别归属于Ti4+2p3/2和Ti4+ 2p1/2的特征峰。这表明三种催化剂上Ti均以Ti4+形式的TiO2。结合图 5(b),可知酸洗再生没有破坏催化剂的组成形式。图 7为新鲜催化剂、失活催化剂和酸洗再生催化剂的O1s XPS谱图。参考XPS手册和以前文献[14]中的O1s的BE值,可以用分峰软件将O1 s图谱上的峰拟合为两种峰,分别归属于晶格氧(Oβ,529.4~530.0 eV)和化学吸附氧(Oα,531.3~531.9 eV)。有研究[14, 18]称SCR催化剂的化学吸附氧在氧化反应中扮演着重要角色,SCR催化剂活性与它的浓度比例正相关,即[w(Oα)/(w(Oα)+w(Oβ))]值越大,脱硝活性越高。失活SCR脱硝催化剂经过酸洗再生后,其表面化学吸附氧含量比例由21.37%增加到30.56%,这表明稀硫酸清洗再生能提高SCR脱硝催化剂表面化学吸附氧含量浓度比例。Gao等[19]的研究表明碱金属会降低SCR脱硝催化剂表面化学吸附氧含量浓度比例,而由XRF表征结果可知稀硫酸清洗再生可以有效去除催化剂表面沉积的碱金属钾,这可能是清洗再生后SCR脱硝催化剂表面化学吸附氧含量比例提高的原因。这也是图 2中酸洗再生SCR催化剂脱硝效果优于失活SCR催化剂的一个原因。

|

图 6 催化剂的Ti2p XPS谱图 Fig.6 XPS spectra of Ti2p on fresh, deactivated and regenerated catalysts (a) fresh catalyst (b) deactivated catalyst (c) regenerated catalyst |

|

图 7 催化剂的O1s XPS谱图 Fig.7 XPS spectra of O1s of fresh, deactivated and regenerated catalysts (a) fresh catalyst (b) deactivated catalyst (c) regenerated catalyst |

硫酸清洗再生可以较好恢复燃煤电厂运行30000 h的失活SCR脱硝催化剂的脱硝性能。实验数据和表征结果表明,运行30000 h的SCR脱硝催化剂失活的主要原因是碱金属(K和Na)、砷和硫酸盐在催化剂表面发生沉积,使得催化剂表面发生团聚现象,同时减小催化剂比表面积,降低了表面化学吸附氧含量比例。沉积物中的碱金属和砷能与催化剂表面的酸性活性位点反应减少活性位点数量,使得催化剂活性下降。稀硫酸清洗再生能较好的脱除催化剂表面的碱金属,同时对砷和硫酸盐也有一定脱除作用。酸洗再生后,催化剂在350℃脱硝性能由42.62%提升到78.30%。催化剂表面酸性强度增加,化学吸附氧含量比例提升,也是其SCR脱硝催化剂脱硝活性提高的原因。

| [1] | Sun Y X, Zwolinska E, Chmielewski A G. Abatement technologies for high concentrations of NOx and SO2 removal from exhaust gases:a review.[J]. Critical Reviews in Environmental Science and Technology , 2016, 46(2): 119-142. DOI:10.1080/10643389.2015.1063334. |

| [2] | Busca G, Lietti L, Ramis G, et al. Chemical and mechanistic aspects of the selective catalytic reduction of NOx by ammonia over oxide catalysts:a review.[J]. Applied Catalysis B-Environmental , 1998, 18(1-2): 1-36. DOI:10.1016/S0926-3373(98)00040-X. |

| [3] | Desulfurization and Denitration Committee of CAEPI (中国环境保护产业协会脱硫脱硝委员会). China development report on desulfurization and denitration industries in 2014.(脱硫脱硝行业2014年发展综述)[J]. China Environmental Protection Industry(中国环保产业) , 2015(12): 4-23. DOI:10.3969/j.issn.1006-5377.2015.12.001. |

| [4] | Tang F S, Xu B L, Shi H H, et al. The poisoning effect of Na+ and Ca2+ ions doped on the V2O5/TiO2 catalysts for selective catalytic reduction of NO by NH3[J]. Applied Catalysis B-Environmental , 2010, 94(1-2): 71-76. DOI:10.1016/j.apcatb.2009.10.022. |

| [5] | Peng Y, Li J, Shi W, et al. Design strategies for development of SCR catalyst:improvement of alkali poisoning resistance and novel regeneration method[J]. Environ Sci Technol , 2012, 46(22): 12623-12629. DOI:10.1021/es302857a. |

| [6] | Zheng Y J, Jensen A D, Johnsson J E. Deactivation of V2O5-WO3-TiO2SCR catalyst at a biomass-fired combined heat and power plant[J]. Applied Catalysis B-Environmental , 2005, 60(3-4): 253-264. DOI:10.1016/j.apcatb.2005.03.010. |

| [7] | WANG Yong-zheng(王永征), ZHANG Ke(张科), JIANG Lei(姜磊), et al. Study on sulfur-chlorine synergistic corrosion in biomass and coal co-firing(生物质混煤燃烧过程中硫氯协同腐蚀特性研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2015, 29(6): 1422-1429. |

| [8] | LI Xiang(李想), LI Jun-hua(李俊华), HE Xu(何煦), et al. Poisoning mechanism and regeneration process of the denitration catalyst(烟气脱硝催化剂中毒机制与再生技术)[J]. Chemical Industry and Engineering Progress(化工进展) , 2015, 34(12): 4129-4138. |

| [9] | GAO Feng-yu(高凤雨), TANG Xiao-long(唐晓龙), YI Hong-hong(易红宏), et al. Sodium poisoning mechanism of regeneration of commercial De-NOx SCR catalysts(商用SCR催化剂的钠中毒及再生)[J]. Journal of Central South University (Science and Technology)(中南大学学报:自然科学版) , 2015, 46(6): 2382-2390. |

| [10] | HUANG Hai-feng(黄海凤), ZENG Li(曾立), LU Han-feng(卢晗锋), et al. Preparation of V2O5-WO3/TiO2-SiO2 catalyst for selective catalytic reduction of NO by NH3(V2O5-WO3/TiO2-SiO2制备及其选择性催化还原脱硝活性)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2009, 23(5): 871-877. |

| [11] | Topsøe Nan-Yu. Mechanism of the selective catalytic reduction of nitric oxide by ammonia elucidated by in situ on-line Fourier transform infrared spectroscopy[J]. Science , 1994, 265: 1217-1219. DOI:10.1126/science.265.5176.1217. |

| [12] | Ramis G, Yi Li, Busca G. Ammonia activation over catalysts for the selective catalytic reduction of NOx and the selective catalytic oxidation of NH3[J]. Catalysis Today , 1996, 28(4): 373-380. DOI:10.1016/S0920-5861(96)00050-8. |

| [13] | Zheng Y J, Jensen A D, Johnsson J E. Laboratory investigation of selective catalytic reduction catalysts:deactivation by potassium compounds and catalyst regeneration[J]. Industrial & Engineering Chemistry Research , 2004, 43(4): 941-947. |

| [14] | Chen L, Li J H, Ge M F. The poisoning effect of alkali metals doping over nano V2O5-WO3/TiO2 catalysts on selective catalytic reduction of NOx by NH3[J]. Chemical Engineering Journal , 2011, 170(2-3): 531-537. DOI:10.1016/j.cej.2010.11.020. |

| [15] | Peng Y, Li J H, Si W Z, et al. Deactivation and regeneration of a commercial SCR catalyst:comparison with alkali metals and arsenic[J]. Applied Catalysis B:Environmental , 2015, 168-169: 195-202. DOI:10.1016/j.apcatb.2014.12.005. |

| [16] | Jiang Ye, Gao Xiang, Zhang Yongxin, et al. Effects of PbCl2 on selective catalytic reduction of NO with NH3 over vanadia-based catalysts[J]. Journal of Hazardous Materials , 2014, 274: 270-278. DOI:10.1016/j.jhazmat.2014.04.026. |

| [17] | Fang J, Bi X Z, Si D J, et al. Spectroscopic studies of interfacial structures of CeO2-TiO2 mixed oxides[J]. Applied Surface Science , 2007, 253(22): 8952-8961. DOI:10.1016/j.apsusc.2007.05.013. |

| [18] | Kong M, Liu Q C, Wang X Q, et al. Performance impact and poisoning mechanism of arsenic over commercial V2O5-WO3/TiO2 SCR catalyst[J]. Catalysis Communications , 2015, 72(25): 121-126. |

| [19] | Gao F Y, Tang X L, Yi H H, et al. The poisoning and regeneration effect of alkali metals deposed over commercial V2O5-WO3/TiO2 catalysts on SCR of NO by NH3[J]. Chinese Science Bulletin , 2014, 59(31): 3966-3972. DOI:10.1007/s11434-014-0496-y. |