2. 过程流体过滤与分离技术北京市重点实验室, 北京 102249;

3. 北京化工大学 机电工程学院, 北京 100029

2. Beijing Key Laboratory of Process Fluid Filtration and Separation, Beijing 102249, China;

3. College of Mechanical and Electrical Engineering, Beijing University of Chemical Technology, Beijing 100029, China

在石油化工生产装置、天然气长输管道等领域都会产生大量油雾,若无法高效脱除,则容易对设备、仪表等造成严重损害[1-2]。油雾脱除方法很多,如重力分离[3]、旋流分离[4]、折流分离[5]等,而对微纳米油雾液滴,聚结过滤是目前最为有效的方法之一[1]。学者们在油雾聚结方面已开展广泛研究,但焦点集中在操作条件影响、材料组合匹配和理论模型建立等方面[6-8],且实验材料大多选自液压过滤或油水分离等领域常规亲、疏油滤材,可选材料类型有限,造成有关材料结构与性能间的相互关系尚缺乏系统解析。

陈锋等[9]研究了孔径梯度分布对亲油滤材聚结过滤性能的影响。Kampa等[10]提出了“跳跃-通道”压降模型,即亲油滤材的过程压降变化曲线由通道阶段和跳跃阶段组成,而疏油滤材正好相反。Kolb等[11]基于该模型分析了油雾过滤器压降对表观滤速的依赖关系。Mullins等[12]对比了亲、疏油滤材放置顺序对液滴二次夹带的影响,发现2种滤材夹带机理不同,Wurster等[13]对夹带液滴粒径区间进行了观测和量化。Penner等[14]研究了亲、疏油滤材组合对聚结过滤性能的影响,发现上游放置大孔径滤材可降低压降。Mullins等[15-16]研究了液滴在亲、疏油纤维表面的运动和受力情况。这些研究表明,滤材(纤维)润湿性对聚结过滤性能具有重要影响,明确液体与滤材纤维间的相互作用十分必要。对此,Contal等[17]分析了液体物性对亲油滤材压降变化过程的影响;Chen等[18]研究了液体表面张力对滤材过滤性能的影响,发现亲、疏油滤材液体通道形状随表面张力增大而呈现不同的变化特征。然而,上述研究仅从常规亲、疏油滤材出发,关于过渡润湿型滤材未见报道,从而无法深度挖掘液体与滤材纤维间的相互作用机制。

事实上,现有研究最终目的都是提升滤材过滤性能。其中,表面改性既是提升滤材性能的重要方法之一,也是揭示液体-纤维相互作用机制的有效手段。Wei等[19]利用涂层方法制备了超疏油滤材,与传统滤材相比,压降上升6%,但下游小液滴浓度降低85%。刘宇峰等[20]利用不同浓度氟硅氧烷丙烯酸酯溶液对聚结滤材进行疏油改性,发现表面能最大的滤材具有最高的品质因子。然而,不同改性方法之间的差异以及聚结过滤性能提升机理仍不明确,导致实际聚结过滤器的设计研发缺乏理论指导和数据支撑。

综上所述,研究以空气过滤用玻纤滤材为对象,分析滤材结构及表面润湿性对油雾聚结过滤性能的影响,揭示液体与滤材纤维间的相互作用机制,在此基础上利用不同方法对优选出的纤维滤材进行表面改性,实现微纳米油雾聚结过滤用滤材性能最优化。研究结果对于完善油雾聚结过滤理论及开发新型高效聚结滤材具有重要意义。

2 实验材料和方法 2.1 实验材料选用4种常见的空气过滤用玻纤滤材,按精度等级由低到高分别为F8、F9、H12和U15,物性参数见表 1。厚度由纸张测厚仪测得。每种滤材经扫描电镜(SU 8010,日本Hitachi)拍照后,随机选取至少30根纤维,计算得到平均纤维直径。平均孔径和泡点孔径由毛细管流动法孔径分析仪(CFP-1200 AEF,美国PMI)测得。实验采用单层和四层滤材,根据后缀数字区分滤材层数,如U15-4代表四层滤材U15。

|

|

表 1 不同滤材的物性参数 Table 1 Physical parameters of different filters |

为研究液体与纤维间的相互作用,选用标准测试液体癸二酸二辛酯(DEHS)和3种天然气管道中常见液体杂质作为被过滤介质。液体物性参数见表 2,黏度和表面张力分别由旋转黏度计和表面张力仪测得。

|

|

表 2 用于油雾发生的液体参数 Table 2 Properties of liquids for oil-mist generation |

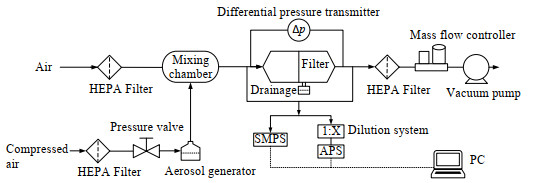

图 1为滤材油雾聚结过滤性能测试评价系统流程图。压缩空气经高效过滤器(HEPA Filter)净化后进入气溶胶发生器(9306A,美国TSI;ATM 240,德国TOPAS),产生高浓度雾化液滴后与洁净空气在混合腔中均匀混合,然后沿水平方向通过垂直放置的圆盘型测试滤材,被过滤下来的液体进入排液瓶,剩余气溶胶经下游高效过滤器净化后排出。整套系统由真空泵(U4.40,德国Becker)提供气流动力,由质量流量控制器(MCR 500 slpm,美国Alicat)保证实验全程的气体流量相对稳定。利用差压变送器(EJX-110A,日本Yokogawa)测量并记录滤材两端压降的实时变化。利用扫描电迁移率粒径谱仪(SMPS 3936,美国TSI)和空气动力学粒径谱仪(APS 3321,美国TSI),分别测量滤材上下游气流中亚微米(0.05~0.8 μm)和微米级(0.8~20 μm)液滴的浓度及粒径分布。在所有滤材的实验过程中,油雾浓度和表观滤速均保持一致且不随时间发生变化,分别控制在0.39~0.40 mL⋅m−3和0.12 m⋅s−1。

|

图 1 油雾聚结过滤性能测试评价系统流程图 Fig.1 Schematic diagram of the experimental system for oil-mist coalescence filtration performance evaluation |

浸渍涂层亲油改性:将滤材置于改性剂(ZXL-CQS,青岛子西莱)中浸渍25 min,提拉出来后自然晾干2 h,烘箱中40 ℃干燥2 h。

浸渍涂层疏油改性:改性剂(YM-313,上海雨木化工)与蒸馏水按体积比1:100混合,磁力搅拌10 min,制得混合溶液;将滤材置于混合溶液中浸渍40 min,提拉出来后自然晾干2 h,烘箱中60 ℃干燥2 h。

低压等离子体改性:滤材放入等离子体设备(CD400 Nanofics,比利时Europlasma),分别以氧气和液态单体(Nanofics 120,比利时Europlasma)为等离子体发生源,低压处理15 min,得到亲、疏油改性滤材。

2.3 滤材过滤性能评价利用滤材上、下游气溶胶参数计算过滤效率

| $ \eta = (1 - \frac{{{C_{\text{o}}}}}{{{C_{\text{i}}}}}) \times {\text{100% }} $ | (1) |

式中:

| $ {Q_{\text{F}}} = - \frac{{{{\ln }_{}}({\text{1}} - \eta )}}{{\Delta p}} $ | (2) |

式中:

| $ S = \frac{{{m_{{\text{oil}}}}}}{{{m_{{\text{oil, max}}}}}} = \frac{{{m_{{\text{filter}}}} - {m_{{\text{filter, 0}}}}}}{{V{\rho _{{\text{oil}}}}(1 - \alpha )}} $ | (3) |

式中:

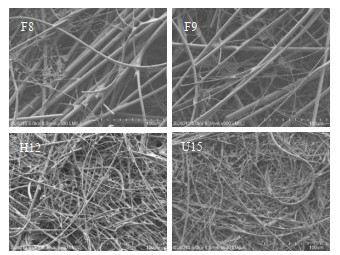

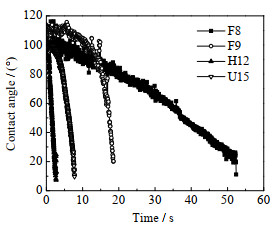

图 2为4种滤材的扫描电镜图,所有图像放大倍数相同。可见,随着滤材精度等级提高,纤维变得更细、更致密,单根纤维弯曲度逐渐增大,与表 1孔径测试结果一致。在空气过滤领域,滤材过滤性能受表面润湿性影响很小;但在油雾聚结过滤领域,纤维表面润湿性直接影响液滴沉降形态、运移速率和出气侧排液状态。为此,图 3给出了DEHS液滴在不同滤材表面的接触角随时间变化情况,由光学接触角测量仪测得。不同滤材的初始液滴接触角均在100°±5°,呈疏油状态(> 90°)。所有液滴均在3~60 s内完全浸入滤材。通常,亲油滤材表面液滴会在2 s内快速浸入且初始接触角小于90°,疏油滤材表面液滴至少在12 h内不会浸入且接触角随时间无明显变化(保持大于90°),因此表明所研究滤材具有介于亲、疏油间的过渡润湿性。

|

图 2 不同滤材的扫描电镜图 Fig.2 SEM images of different filters |

|

图 3 DEHS液滴在不同滤材表面的接触角变化图 Fig.3 Contact angle profiles of DEHS droplets on different filter surfaces |

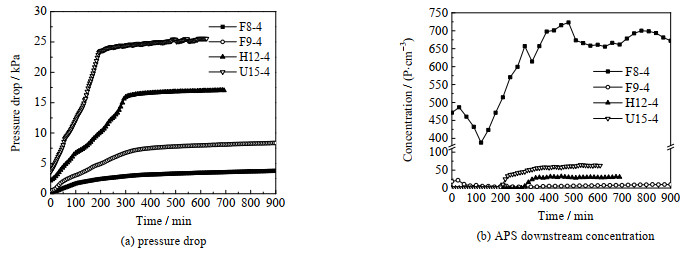

图 4为不同滤材的过程压降和下游液滴浓度变化曲线图。由图 4(a)可见,滤材精度越高,压降越早达到稳定,且压降随时间延长上升速率越大。各滤材在压降上升阶段的斜率基本不变,未呈现缓慢和急剧上升2个阶段,即过渡润湿型滤材的过程压降变化特征与常规亲、疏油滤材不同,其跳跃和通道阶段并不明显。该性质能够防止滤材进气侧与出气侧表面形成整片液膜,避免压降急剧上升。由图 4(b)可见,除滤材F8-4外,其他滤材均在压降拐点处出现下游液滴浓度突增。根据APS所测粒径范围,可知此时出现了明显的微米级液滴二次夹带现象[13],且精度越高的滤材夹带越严重。基于图 2结果,高精度滤材的纤维排布更密、流体运移通道更曲折,引起的气流阻力更大,更容易将滤材出气侧表面向下排驱的液体吹散或发生起泡现象[12]而导致二次夹带。滤材F8-4的下游液滴浓度在实验全程均保持较高水平,与其材料孔径大、无法有效拦截液滴有关。此外,根据图 4结果,当滤材压降和下游液滴浓度均保持基本不变时,认为过滤达到稳定状态,此时的压降和过滤效率分别称为稳态压降和稳态过滤效率。

|

图 4 不同滤材的过程参数变化曲线 Fig.4 Process parameter profiles of different filters |

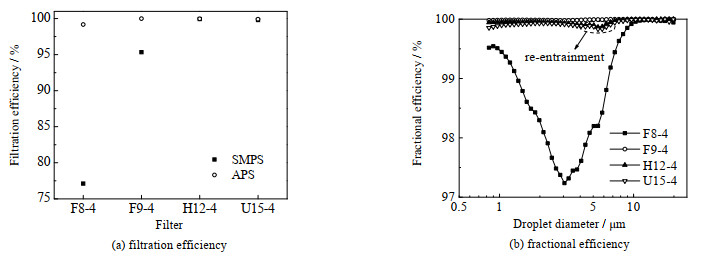

图 5为不同滤材的稳态过滤效率。由图 5可以看出对于微米级液滴,滤材F9-4、H12-4和U15-4的过滤效率逐渐降低但差别不大,且明显高于滤材F8-4,这与常规亲、疏油滤材过滤效率随孔径增大而分别减小和增大的趋势[21]不同。结合图 5(b)的分级效率对比结果,进一步说明过渡润湿性在抑制较大孔径滤材的液滴二次夹带方面具有优势。此外,如图 5(a)所示,对于亚微米液滴,过滤效率随滤材精度提高而先增大后减小,滤材H12-4效率最高,约为99.93%。根据图 3结果,滤材H12的液滴消失速率最快,即该滤材兼具双重优势——疏油型滤材在液滴与纤维触碰瞬间对小液滴的“弹跳-碰撞-捕集”作用[19],以及亲油型滤材将捕集到的液滴搭建成桥、进而增大有效拦截面积。上述结果表明,滤材的油雾聚结过滤效率与空气过滤效率不同,前者最佳值受到孔隙结构和表面润湿性的共同影响。

|

图 5 不同滤材的稳态过滤效率 Fig.5 Steady-state filtration efficiency of different filters |

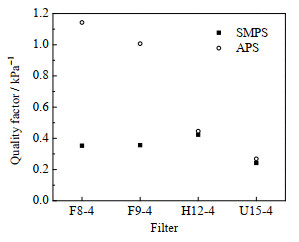

图 6为不同滤材的稳态品质因子。可见,由于4种滤材对微米级液滴的过滤效率均很高,因此品质因子变化趋势主要取决于压降;随着滤材精度提高,品质因子下降比例与压降上升比例近似呈线性关系。在高精度油雾聚结过滤场合,液滴粒径以亚微米尺寸为主,此时高效滤材H12-4的品质因子最高(0.42 kPa−1),即相比其他滤材更优。若从孔径出发,则意味着适当孔径的空气过滤用滤材具有最佳的综合过滤性能,而非最小或最大孔径滤材。该结果与常规亲、疏油滤材结果[21]一致,拓宽了上述结论的适用范围。

|

图 6 不同滤材的稳态品质因子 Fig.6 Steady-state quality factors of different filters |

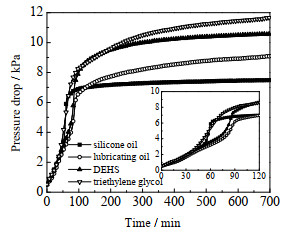

以综合性能最佳的滤材H12为对象,分析液体物性对滤材过滤性能的影响。随着滤材层数增加,其对不同液体的过滤性能差异明显减小,给液体-纤维相互作用分析造成困难。为此,图 7给出了单层滤材H12-1在过滤不同液体时的过程压降变化曲线。结合表 2可知,滤材稳态压降随液体表面张力增大而上升,这是因为表面张力增大后,液体在纤维表面润湿性变差,不易往下游运移,造成更高的气流阻碍作用。润滑油和DEHS表面张力接近,但后者稳态压降明显更高,说明液体黏度对滤材过滤性能具有重要影响。当黏度减小时,液体更易雾化形成小液滴,覆盖整个滤材横截面,且由于液体与纤维间的黏性作用减弱,导致整个气流通道区域均受到液体阻力影响,稳态压降增大。此外,液体表面张力越大,滤材压降越快达到相对稳定,但二甲基硅油例外,对应的滤材压降达到相对稳定所需时间最短,与润湿性变化有关。二甲基硅油液滴在1 s内浸入滤材H12内部,呈亲油特征,因此纤维表面液体量达到平衡所需的时间明显缩短。

|

图 7 滤材H12-1对不同液体的过程压降变化曲线 Fig.7 Pressure drop evolution of filter H12-1 for different liquids |

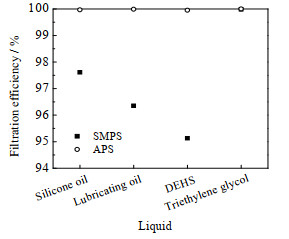

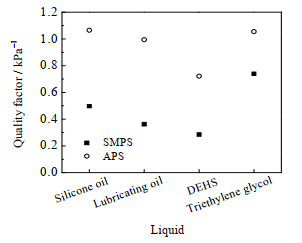

图 8为滤材H12-1对不同液体的稳态过滤效率。对于微米级液滴,效率均达到99.9% 以上,其中DEHS比其他液体略低,由其黏度较低所致。液滴被纤维捕集后,在气流作用下运移至出气侧,同时在重力作用下向下排液而产生液桥或液膜,一定条件下由于气流作用而发生破碎,产生二次夹带。由于低黏度液体对破碎的阻碍作用较小[22],因此DEHS效率较低。滤材对亚微米级DEHS液滴的过滤效率也明显低于其他液体,说明液体黏度是影响过渡润湿型滤材效率的关键因素之一。然而,滤材对亚微米级二甲基硅油液滴具有较高的过滤效率,由润湿类型发生变化导致。基于以上数据,图 9给出了滤材H12-1对不同液体的稳态品质因子。总体而言,滤材对三甘醇具有最佳综合过滤性能,而对DEHS的综合过滤性能最差。

|

图 8 滤材H12-1对不同液体的稳态过滤效率 Fig.8 Steady-state filtration efficiency of filter H12-1 for different liquids |

|

图 9 滤材H12-1对不同液体的稳态品质因子 Fig.9 Steady-state quality factors of filter H12-1 for different liquids |

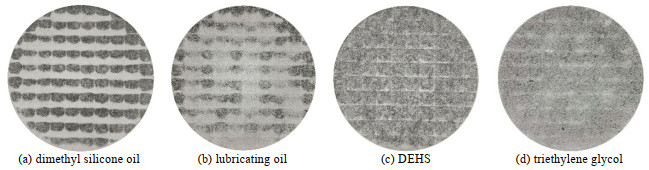

图 10为不同液体在滤材H12-1表面的稳态分布情况,由高分辨率相机拍照获得,灰色和黑色区域分别代表被润湿和未被润湿区域。由图 10(a)可见,二甲基硅油形成的液体通道沿水平方向已相互连通,沿垂直方向分布均匀,通道颜色相比其他液体明显更深,具备典型的亲油特征。对比图 10(b)和(c)可发现,当液体黏度减小时,通道数目增加,单个通道平均尺寸减小,通道沿横截面分布的均匀性增加。对比图 10(b)和(d)可发现,当液体表面张力增大时,通道更加清晰、彼此间架桥减少,但通道沿横截面分布的均匀性降低,即液体沿纤维表面铺展性变差。

|

图 10 滤材H12-1表面的稳态液体分布 Fig.10 Steady-state liquid distribution on filter H12-1 surface |

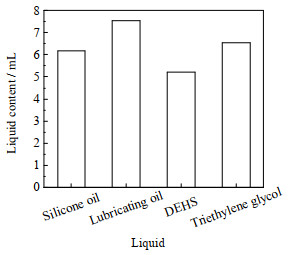

图 11为滤材H12-1对不同液体的稳态含液体积。由于DEHS黏度最低,液体沿滤材横截面发生扩散以及在出气侧表面向下流动排出的阻力最小,因此滤材含液体积最小。当纤维对液体的润湿类型未转变时,滤材含液体积随液体表面张力增大而减小,与亲、疏油滤材结果一致[18]。然而,当纤维对液体的润湿类型由过渡型向亲油型转变时,滤材持液量显著下降,表明达到稳态所需的液体量较少,与图 7结果一致,这也是图 8中滤材对亚微米级二甲基硅油液滴过滤效率出现意外上升的主要原因。

|

图 11 滤材H12-1对不同液体的稳态含液体积 Fig.11 Increased liquid contents of filter H12-1 for different liquids at steady-state |

根据前述分析,滤材H12的综合过滤性能相对最优,在过滤不同液体时对DEHS性能最差。因此,为实现滤材性能最优化,以滤材H12-1和DEHS为对象,采用低压等离子体(干法)和浸渍涂层(湿法)表面改性方法对滤材进行处理。具体改性方法和材料物性见表 3。

|

|

表 3 滤材H12-1改性前后的物性参数 Table 3 Physical parameters of filter H12-1 before and after surface modification |

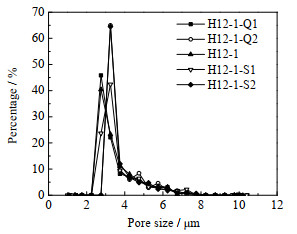

图 12为不同改性滤材的孔径分布图。可见,滤材经低压等离子体法改性后,孔径分布比例基本不变,但经浸渍涂层法改性后,孔径分布变得更加集中,60% 以上孔径处于3~3.5 μm。然而,所有改性处理对滤材的平均孔径几乎无影响,保持在(3.20±0.15) μm。

|

图 12 不同改性滤材的孔径分布 Fig.12 Pore size distribution of different modified filters |

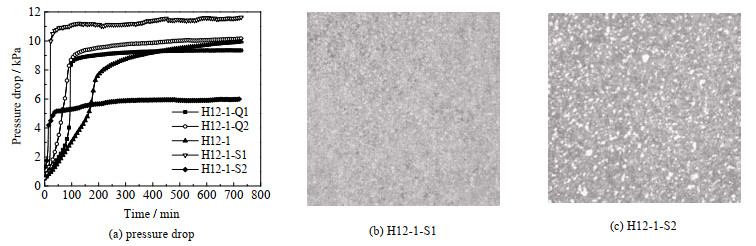

图 13(a)为不同改性滤材的过程压降变化曲线图。可见,滤材经改性处理后,压降达到稳定所需时间明显缩短,其中疏油改性滤材所需时间最短,约为40 min。对于稳态压降,滤材经亲油改性后基本不变,但经疏油改性后变化趋势不一。滤材H12-1-S2的稳态压降仅为滤材H12-1-S1的一半,比H12-1降低约40% (4 kPa)。为验证该结果,对4层滤材进行了对比实验,发现滤材H12-4、H12-4-S1和H12-4-S2的稳态压降分别为17.1、16.2和10.6 kPa,表明浸渍涂层疏油改性可显著降低过渡润湿型滤材的稳态压降。为分析其原因,图 13(b)和(c)给出了2种疏油改性滤材的表面液体分布图,在相同实验条件和对比度下拍摄得到。可见,即使均为疏油处理,但由于方法不同,形成的通道形状与平均单通道面积完全不同。与滤材H12-1-S1相比,滤材H12-1-S2的液体通道轮廓更加清晰且相对固定,有利于将液体从进气侧顺畅地运移至出气侧,而非通道区域大多仍处于干燥状态,有利于气体保持接近初始时刻的低阻流动模式,因此稳态压降明显更低。

|

图 13 不同改性滤材的过程压降变化曲线及疏油改性滤材稳态液体分布图 Fig.13 Pressure drop evolution of different modified filters and steady-state liquid distribution of oleophobic modified filters |

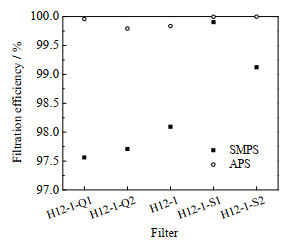

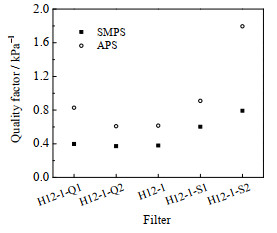

图 14为不同改性滤材的稳态过滤效率。滤材经疏油改性后过滤效率均上升,经亲油改性后基本下降,仅滤材H12-1-Q1对微米级液滴的过滤效率出现增大,但仍明显低于疏油改性滤材。2种疏油改性方法在提升滤材的油雾聚结过滤效率方面各有优势。滤材经低压等离子体疏油改性后,对亚微米液滴的过滤效率大幅提高,主要是因为亚微米液滴大多以扩散、弹跳等被纤维捕集,该方法改性后的滤材纤维表面能较低,为亚微米液滴捕集提供了有利条件。滤材经浸渍涂层疏油改性后,对微米级液滴的过滤效率大幅提高,主要是因为微米级液滴大多采用惯性碰撞的捕集方式,相对固定的液体通道区域(图 13(c))液滴流速增加,提高了碰撞几率。然而,如图 15所示,浸渍涂层疏油改性滤材对亚微米和微米级液滴均具有最佳的综合过滤性能,可实现过渡润湿型滤材的油雾聚结过滤性能优化。

|

图 14 不同改性滤材的稳态过滤效率 Fig.14 Steady-state filtration efficiency of different modified filters |

|

图 15 不同改性滤材的稳态品质因子 Fig.15 Steady-state quality factors of different modified filters |

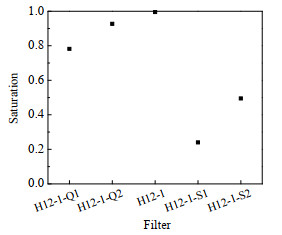

图 16为不同改性滤材的稳态饱和度。可见,过渡润湿型滤材的饱和度最大,亲油改性可适当降低滤材饱和度,但疏油改性后滤材饱和度均大幅降低。滤材H12-1-S1的饱和度最低,约为0.24,这是因为该滤材对液滴的接触角较大,即润湿性较差。结合图 13的压降结果,可发现稳态压降与饱和度的变化趋势不一定呈正相关,换言之,稳态压降能否下降更多取决于液体在滤材内部及表面的分布状态。此外,对于亲油改性滤材,其达到饱和所需时间随着油雾浓度和表观滤速升高而缩短,与文献[7, 11]结果一致。对于疏油改性滤材,其达到饱和所需时间比亲油改性滤材短,且同样随着油雾浓度和表观滤速升高而缩短,这是因为油雾浓度的增加有助于滤材在相同时间内捕获更多液滴,而表观滤速的增加有助于提高气流曳力、加快液体运移以及降低滤材达到饱和所需的持液量。

|

图 16 不同改性滤材的稳态饱和度 Fig.16 Steady-state saturation of different modified filters |

研究以空气过滤用玻纤滤材为对象,分析了滤材结构及表面润湿性对油雾聚结性能的影响,明确了液体与滤材纤维间相互作用,在此基础上提出了基于表面改性的滤材过滤性能优化方法,得出结论如下:

(1) 过渡润湿型滤材的过程压降变化特征与常规亲、疏油滤材不同,其跳跃和通道阶段并不明显,且聚结过滤效率随滤材精度提高而先增大后减小,效率最佳值受到滤材孔隙结构和表面润湿性共同影响。

(2) 液体表面张力上升和黏度下降均会引起滤材稳态压降增加,前者可提高过滤效率而后者可导致效率骤减。通过液体分布观测,发现这些现象主要由纤维表面液体润湿性和通道分布均匀性变化造成。

(3) 表面改性不会引起滤材物性的显著变化,滤材由过渡润湿型向亲油型转变时效率不升反降,而向疏油型转变时,改性方法起关键作用;浸渍涂层疏油改性可使滤材稳态压降降低约40%,而且对于不同粒径范围液滴,均具有最佳的综合过滤性能。研究结果对油雾聚结过滤理论的完善和新型高效聚结滤材的开发具有重要的指导意义。

| [1] |

MEAD-HUNTER R, KING A J C, MULLINS B J. Aerosol-mist coalescing filters-A review[J]. Separation and Purification Technology, 2014, 133: 484-506. DOI:10.1016/j.seppur.2014.06.057 |

| [2] |

KOLB H E, KASPER G. Mist filters: How steady is their "steady state"?[J]. Chemical Engineering Science, 2019, 204: 118-127. DOI:10.1016/j.ces.2019.03.072 |

| [3] |

高继峰, 王丽, 麻宏强, 等. 新型卧式气液分离器内流场数值模拟[J]. 东北电力大学学报, 2021, 41(1): 76-81. GAO J F, WANG L, MA H Q, et al. Numerical simulation on the internal flow field of a new gas-liquid separator[J]. Journal of Northeast Electric Power University, 2021, 41(1): 76-81. |

| [4] |

金向红, 金有海, 王建军, 等. 改进气液旋流器排气管结构的实验及CFD模拟研究[J]. 高校化学工程学报, 2011, 25(2): 205-211. JIN X H, JIN Y H, WANG J J, et al. Numerical and experimental study on the improved inlet geometric construction of gas exhaust pipe in gas-liquid cyclone separator[J]. Journal of Chemical Engineering of Chinese Universities, 2011, 25(2): 205-211. DOI:10.3969/j.issn.1003-9015.2011.02.005 |

| [5] |

XU Y C, YANG Z M, ZHANG J S. Study on performance of wave-plate mist eliminator with porous foam layer as enhanced structure. Part Ⅱ: Experiments[J]. Chemical Engineering Science, 2017, 171: 662-671. DOI:10.1016/j.ces.2017.05.030 |

| [6] |

CHANG C, JI Z L, LIU J L. Pressure drop and saturation of nonwettable coalescing filters at different loading rates[J]. AIChE Journal, 2018, 64(1): 180-185. DOI:10.1002/aic.15863 |

| [7] |

刘佳霖, 吴小林, 姬忠礼, 等. 气体含液浓度对亲油型聚结滤芯压降及含液量的影响[J]. 高校化学工程学报, 2018, 32(2): 330-339. LIU J L, WU X L, JI Z L, et al. Effects of oil concentration in gas on pressure drop and liquid content of oleophilic coalescing filters[J]. Journal of Chemical Engineering of Chinese Universities, 2018, 32(2): 330-339. DOI:10.3969/j.issn.1003-9015.2018.02.011 |

| [8] |

KAMPA D, WURSTER S, MEYER J, et al. Validation of a new phenomenological "jump-and-channel" model for the wet pressure drop of oil mist filters[J]. Chemical Engineering Science, 2015, 122: 150-160. DOI:10.1016/j.ces.2014.09.021 |

| [9] |

陈锋, 姬忠礼, 齐强强. 孔径梯度分布对亲油型滤材气液过滤性能的影响[J]. 化工学报, 2017, 68(4): 1442-1451. CHEN F, JI Z L, QI Q Q. Influence of pore size distribution on gas-liquid filtration performance of oleophilic filters[J]. CIESC Journal, 2017, 68(4): 1442-1451. |

| [10] |

KAMPA D, WURSTER S, BUZENGEIGER J, et al. Pressure drop and liquid transport through coalescence filter media used for mist filtration[J]. International Journal of Multiphase Flow, 2014, 58(1): 313-324. |

| [11] |

KOLB H E, MEYER J, KASPER G. Flow velocity dependence of the pressure drop of oil mist filters[J]. Chemical Engineering Science, 2017, 166: 107-114. DOI:10.1016/j.ces.2017.03.028 |

| [12] |

MULLINS B J, MEAD-HUNTER R, PITTA R N, et al. Comparative performance of philic and phobic oil-mist filters[J]. AIChE Journal, 2014, 60(8): 2976-2984. DOI:10.1002/aic.14479 |

| [13] |

WURSTER S, KAMPA D, MEYER J, et al. Measurement of oil entrainment rates and drop size spectra from coalescence filter media[J]. Chemical Engineering Science, 2015, 132: 72-80. DOI:10.1016/j.ces.2015.04.012 |

| [14] |

PENNER T, MEYER J, DITTLER A. Oleophilic and oleophobic media combinations-Influence on oil mist filter operating performance[J]. Separation and Purification Technology, 2021, 261: 118255. DOI:10.1016/j.seppur.2020.118255 |

| [15] |

MULLINS B J, BRADDOCK R D, AGRANOVSKI I E, et al. Observation and modelling of barrel droplets on vertical fibres subjected to gravitational and drag forces[J]. Journal of Colloid and Interface Science, 2006, 300(2): 704-712. DOI:10.1016/j.jcis.2006.02.059 |

| [16] |

MEAD-HUNTER R, BERGEN T, BECKER T, et al. Sliding/rolling phobic droplets along a fiber: Measurement of interfacial forces[J]. Langmuir, 2012, 28(7): 3483-3488. DOI:10.1021/la2046838 |

| [17] |

CONTAL P, SIMAO J, THOMAS D, et al. Clogging of fibre filters by submicron droplets. Phenomena and influence of operating conditions[J]. Journal of Aerosol Science, 2004, 35(2): 263-278. DOI:10.1016/j.jaerosci.2003.07.003 |

| [18] |

CHEN F, JI Z L, QI Q Q. Effect of liquid surface tension on the filtration performance of coalescing filters[J]. Separation and Purification Technology, 2019, 209: 881-891. DOI:10.1016/j.seppur.2018.09.035 |

| [19] |

WEI X, CHEN F, WANG H X, et al. Efficient removal of aerosol oil-mists using superoleophobic filters[J]. Journal of Materials Chemistry A, 2018, 6(3): 871-877. DOI:10.1039/C7TA10045K |

| [20] |

刘宇峰, 姬忠礼, 陈锋, 等. 疏油改性对玻纤聚结元件气液过滤性能的影响[J]. 化工学报, 2020, 71(12): 5644-5654. LIU Y F, JI Z L, CHEN F, et al. Influence of oleophobic modification on gas-liquid filtration performance of glass fiber coalescing elements[J]. CIESC Journal, 2020, 71(12): 5644-5654. |

| [21] |

CHEN F, JI Z L, QI Q Q. Effect of pore size and layers on filtration performance of coalescing filters with different wettabilities[J]. Separation and Purification Technology, 2018, 201: 71-78. DOI:10.1016/j.seppur.2018.03.004 |

| [22] |

蔡斌, 李磊, 王照林. 液滴在气流中破碎的数值分析[J]. 工程热物理学报, 2003, 24(4): 613-616. CAI B, LI L, WANG Z L. Numerical analysis of liquid drop breakup in airflow[J]. Journal of Engineering Thermophysics, 2003, 24(4): 613-616. DOI:10.3321/j.issn:0253-231X.2003.04.021 |