2. 中国石油大学(北京) 重质油国家重点实验室,北京 102249

2. State Key Laboratory of Heavy Oil Processing, China University of Petroleum(Beijing), Beijing 102249, China

催化裂化沉降器大量结焦并造成装置非计划停工是我国目前重油催化裂化(resid fluid catalytic cracking,RFCC)装置面临的主要问题[1]。研究者对沉降器内结焦部位[2-4]以及结焦原因[5-7]进行深入研究,并提出了一系列防结焦方案[8-11]。这些研究发现沉降器的结焦部位主要包括沉降器的内壁、集气室外壁、粗旋风分离器和顶旋外壁、顶旋风分离器的升气管外壁及料腿等,而结焦的本质原因是由于油气中未汽化的雾状油滴在低流速或低温下冷凝、粘附,进而结焦。

前人对沉降器结焦原因的分析大多认为主要是油气中未汽化的雾滴长时间停留所致,而对高温环境下由于油气长时间返混产生的无选择二次裂化反应引起的沉降器结焦问题关注不够[12-13]。沉降器内油气来自粗旋出口、粗旋料腿、顶旋料腿以及汽提段等多个部位,为了研究不同部位进入沉降器的油气对沉降器结焦的影响,本研究建立160万吨/年重油催化裂化沉降器内油气流动和传热模型,通过模拟研究考察不同部位进入的油气在沉降器内的速度分布、油气分率分布、油气分压分布以及温度分布等信息,获得实际工业装置沉降器内油气流动规律的定量认识,并计算各部位进入沉降器油气的停留时间分布,分析沉降器系统结焦与油气分压及油气停留时间分布间的内在联系。

2 数学模型 2.1 湍流模型采用对于复杂流动有更高精度预测能力的雷诺应力模型[14-15]模拟油气湍动,雷诺应力输运方程为:

| $\frac{\partial }{{\partial t}}\left( {{{\rho }}\overline {u_{_{{i}}}^{{'}}u_{_{{j}}}^{{'}}} } \right) + \frac{\partial }{{\partial {x_k}}}\left( {{{\rho }}{{{u}}_{{k}}}\overline {u_{_{{i}}}^{{'}}u_{_{{j}}}^{{'}}} } \right) = \frac{\partial }{{\partial {x_k}}}(\frac{{{{{\mu }}_\text{t}}}}{{{{{\sigma }}_\text{k}}}}\frac{{\partial \overline {u_{_{{i}}}^{{'}}u_{_{{j}}}^{{'}}} }}{{\partial {x_{{k}}}}}) + \frac{\partial }{{\partial {x_{{k}}}}}[{{\mu }}\frac{\partial }{{\partial {x_{{k}}}}}(\overline {u_{_{{i}}}^{{'}}u_{_{{j}}}^{{'}}} )] + {P_{ij}} + {G_{ij}} + {\varphi _{ij}} + {\varepsilon _{ij}}$ | (1) |

其中,

湍动能方程:

| $\frac{\partial }{{\partial t}}\left( {{{\rho k}}} \right) + \frac{\partial }{{\partial {x_{{i}}}}}\left( {{{\rho k}}{{{u}}_{{i}}}} \right) = \frac{\partial }{{\partial {x_{{j}}}}}[({{\mu + }}\frac{{{{{\mu }}_\text{t}}}}{{{{{\sigma }}_\text{k}}}})\frac{\partial }{{\partial {x_{{k}}}}}] + \frac{1}{2}({{{P}}_{{{ii}}}} + {{{G}}_{{{ii}}}}) - {{\rho \varepsilon }}$ | (2) |

湍动能耗散率方程:

| $\frac{\partial }{{\partial t}}\left( {{{\rho \varepsilon }}} \right) + \frac{\partial }{{\partial {x_{{i}}}}}\left( {{{\rho }}{u_{{i}}}{{\varepsilon }}} \right) = \frac{\partial }{{\partial {x_{{j}}}}}\left[ {\left( {{{\mu }} + \frac{{{{{\mu }}_{{t}}}}}{{{{{\sigma }}_{{\varepsilon }}}}}} \right)\frac{{\partial {{\varepsilon }}}}{{\partial {x_\text{j}}}}} \right]{C_{\rm{ \mathsf{ ε}} 1}}\frac{1}{2}({P_{{{ii}}}} + {C_{{{\varepsilon }}3}}{G_{{{ii}}}})\frac{{{\varepsilon }}}{k} - {C_{{{\varepsilon }}2}}{{\rho }}\frac{{{{{\varepsilon }}^2}}}{k}$ | (3) |

其中,湍流黏性系数μt = Cμρk2/ε。

2.2 热量传递模型当采用雷诺应力模型时,为了研究沉降器内的温度分布,湍流热量传递模型采用以下方程计算:

| $\frac{\partial }{{\partial t}}\left( {{{\rho E}}} \right) + \frac{\partial }{{\partial {x_{{i}}}}}[\overline {{{{u}}_{{i}}}} ({{\rho }}E + p)] = \frac{\partial }{{\partial {x_j}}}[(k + \frac{{{{{c}}_p}{{{\mu }}_\text{t}}}}{{{{P}}{{{r}}_t}}})\frac{{\partial {{T}}}}{{\partial {x_j}}}]$ | (4) |

在获得沉降器内稳定流场之后,不改变油气总流量,在沉降器入口处瞬间加入一股与油气性质完全相同的示踪剂,浓度为wB = 0.01%,加入时间为0.01 s,采用Fluent软件中的组分输运方程来模拟示踪剂与流体间的相互作用。在沉降器不同位置设置监测点,监测示踪剂浓度C(t)的变化,计算停留时间E(t)以及平均停留时间tave,公式如下:

| ${{E}}(t) = C(t)/\int_0^\infty C (t)\text{d}t$ | (5) |

| ${{{t}}_\text{ave}} = \int_0^\infty {tE(t)\text{d}t} $ | (6) |

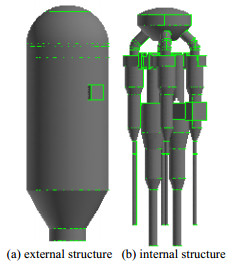

某160万吨/年重油催化裂化(RFCC)沉降器结构如图 1所示。沉降器高20.6 m、筒体直径7.4 m,其内部结构较为复杂,内有2组粗旋风分离器,4组单旋风分离器,提升管出口与粗旋入口闭口连接,粗旋升气管与单旋入口采用承插结构的软连接。

|

图 1 某160万吨/年重催沉降器结构图 Fig.1 Schematic diagram of the 1.60 Mt/a RFCC disengager |

计算区域为旋风分离器和沉降器外壁间的油气流动区域,利用Gambit软件构建节点数为108万的非结构化三维网格。在Fluent 6.3软件平台上建立沉降器内油气的流动模型。入口采用质量流量入口条件,出口为自由出口,壁面为无滑移壁面条件。沉降器内入口包括2个粗旋升气管出口、2个粗旋料腿出口、4个单旋料腿出口和1个汽提段入口;出口为4个单旋入口;壁面包括沉降器外壁和粗旋、顶旋筒体。

对2个工况进行模拟,工况1粗旋料腿出口油气占入口流量的18%,工况2中则占11.2%,2种工况下粗旋升气管、粗旋料腿、顶旋料腿、汽提段入口进入沉降器油气以及防焦蒸汽蒸汽喷嘴进入蒸汽的具体参数如表 1所示。

|

|

表 1 沉降器模拟相关参数 Table 1 Operation parameters of the disengager |

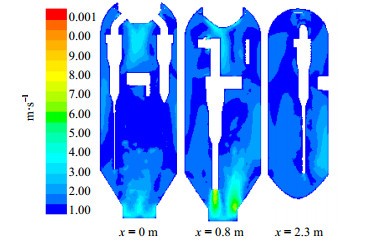

沉降器内垂直截面x = 0 m、x = 0.8 m和x = 2.3 m上的油气速度如图 2所示。由图可见,沉降器下部有大量从粗旋料腿出口和汽提段入口处进入沉降器的油气,因此速度较高,约为4 m·s-1。随着油气向上运动,沉降器空间增加,速度有所降低。沉降器上部由于有从粗旋升气管进入的油气和防焦蒸汽蒸汽喷嘴进入的蒸汽因而速度也较高。总体来说,沉降器中部的旋风分离器外壁存在速度缓慢的区域,为易结焦区域。

|

图 2 油气速度分布 Fig.2 Distributions of oil-gas velocity |

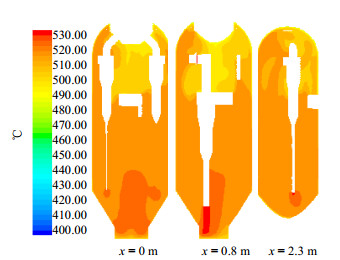

图 3为沉降器不同截面上的温度分布。由图可见,沉降器顶部的温度明显低于底部温度,粗旋和单旋料腿附近由于高温油气的进入因而温度较高,而上部有防焦蒸汽引入,温度相对较低。沉降器内防焦蒸汽的加入可降低油气在顶部“死区”的停留时间,减少结焦。但由于防焦蒸汽温度较低,也易导致未汽化油雾滴的冷凝进而结焦。但由于本沉降器防焦蒸汽温度较高,为430 ℃,因此推测沉降器因温度降低而导致的结焦并不严重。

|

图 3 油气温度分布 Fig.3 Distributions of oil-gas temperature |

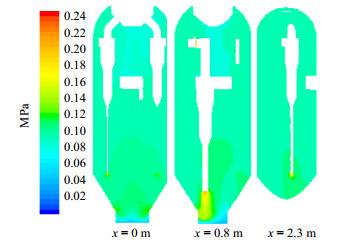

图 4为沉降器不同轴向和水平截面上的油气分压分布图。油气分压P = xoilPT,xoil为油气的体积分数。

|

图 4 油气分压分布 Fig.4 Distributions of oil-gas partial pressure |

由图可见,沉降器空间内油气分压分布不均匀。由汽提段进入沉降器的油气含量很低,仅占入口油气的约3%,因此汽提段入口处油气分压很低,为0.05 MPa。沉降器下部油气分压较大,尤其是粗旋料腿出口处油气分压约为0.19 MPa,随着沉降器向上,油气分压降低,在单旋入口处约为0.12 MPa,而穹顶处约0.09 MPa。总体来说,从分压分布来看,沉降器下部尤其是粗旋和单旋料腿处油气分压较大,油气中的重组分更易冷凝,进而粘附、结焦。

该工业沉降器2012年检修时发现沉降器内粗旋及单旋筒体外壁结焦较为严重,2014年检修时发现从粗旋上部结焦至粗旋料腿全部。通过研究发现,旋风分离器筒体处为油气运动速度最低的区域,而料腿处则是油气分压最大的区域,因此油气的分压大、运动缓慢是导致沉降器结焦的重要原因。

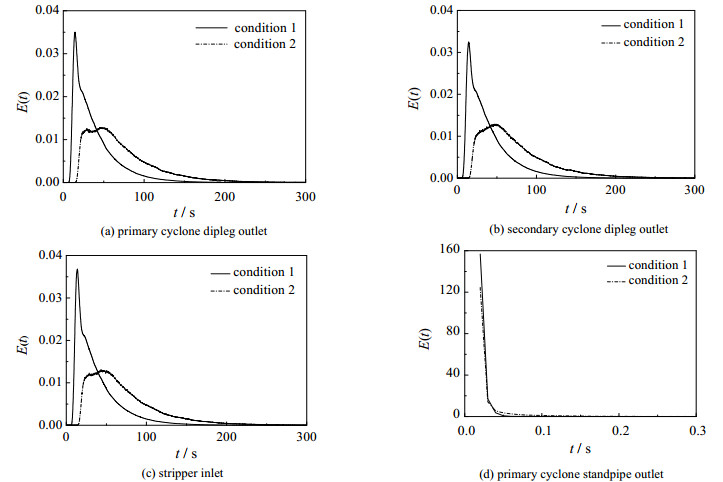

4.4 停留时间分布沉降器内的油气包括粗旋、粗旋升气管和单旋内的油气,由粗旋升气管、粗旋料腿、单旋料腿排出的油气,以及由汽提段进入沉降器的油气。这些油气在沉降器内停留,总的停留时间越长,越容易导致结焦。图 5为2种工况下沉降器内粗旋料腿(a)、单旋料腿(b)、汽提段(c)和粗旋升气管(d)排出油气在沉降空间的停留时间分布。

|

图 5 油气停留时间分布 Fig.5 Residence time distributions of oil-gas at different positions |

由图可见,在同一种工况下,由粗旋料腿、单旋料腿和汽提段(a-c)进入沉降空间的油气具有相似的停留时间分布,都存在明显的拖尾现象,出峰时间也较接近。粗旋料腿、单旋料腿和汽提段进入的油气都位于沉降器底部,进入沉降器后,由于沉降器筒体直径变大,上行速度降低,使其在沉降器内的停留时间增加。另一方面,由于沉降器中复杂内构件的影响,会使沉降器空间的油气在局部区域回流,部分油气在沉降器空间内流动几周后再离开沉降器,使得油气在沉降器中的停留时间较长。而粗旋升气管(d)粗旋升气管出口油气的停留时间分布峰值非常高,峰分布很陡,几乎没有拖尾。这是由于粗旋出口和单旋入口采用口对口的软连接方式,两者之间的距离很短,由粗旋风分离器升气管出来的大部分油气直接进入单旋,因此这部分油气在沉降器中的停留时间很短。

对比工况1和工况2可见,工况2时的停留时间内分布峰值较工况1更低,出峰时间更长,拖尾现象也更明显。这是由于工况2时由粗旋料腿进入沉降器空间的油气量较少,流速较低,而沉降器空间大部分油气来自粗旋料腿,导致整个沉降器空间油气的流速降低,油气流出沉降器所需时间更长,因此出峰时间延长,拖尾现象也更加明显。

由于油气的平均停留时间对沉降器内的结焦影响显著,因此可以通过计算油气在沉降器内的加权平均停留时间来衡量油气的结焦倾向。在工业上油气在沉降器的加权平均停留时间tm的计算公式如下:

| ${{{t}}_\text{m}} = {{{x}}_\text{pc, s}}({t_\text{pc}} + {t_\text{pc, s}}) + {{{x}}_\text{pc, d}}{t_\text{pc, d}}$ | (7) |

其中,xpc, s为从粗旋升气管排出的油气分率,tpc为油气在粗旋内的停留时间+油气在单旋内的停留时间,tpc, s为油气在粗旋升气管内的停留时间,xpc, d为粗旋料腿排出油气分率,tpc, d为粗旋料腿排出油气在沉降器停留时间。

计算得到的沉降器内各部位油气的平均停留时间和加权平均停留时间如表 2所示。由表可见,两种工况下油气在沉降器的加权平均停留时间都长于10 s,导致油气在器壁黏附结焦。油气在粗旋、粗旋升气管和单旋内的含量较高,但停留时间很短,在2 s以内,因此其对加权平均停留时间的影响较小。粗旋升气管排出的油气直接进入单旋,其平均停留时间非常短,对结焦几乎没有影响。

|

|

表 2 油气的平均停留时间及油气分率 Table 2 Mean residence times and mass fractions of oil-gas |

由粗旋料腿、单旋料腿和汽提段处进入沉降器的油气平均停留时间较为接近,在工况2时约为70 s,但由于粗旋料腿出口油气的含量较高,为11.2%,远高于单旋料腿和汽提段出口的1%和3%,因此粗旋料腿处进入沉降器的油气对沉降器结焦的影响最大,缩短油气在沉降器内总停留时间的关键是通过结构优化来降低油气分压,减少粗旋料腿处排出的油气量,如将粗旋改造为密相环流预汽提粗旋快分(CSC)系统[16],将粗旋料腿处油气充分汽提回收,解决沉降器结焦问题。

5 结论对某工业沉降器的油气流动进行模拟研究,考察了两种工况下油气的速度、温度、油气分压和停留时间分布,结果表明:

(1) 沉降器内旋风分离器筒体外壁油气速度较低、而料腿外壁油气分压较大,在这些区域油气易冷凝,进而粘附结焦。

(2) 由粗旋、单旋和粗旋升气管处进入沉降器的油气的含量较高,但停留时间很短;由单旋料腿和汽提段进入沉降空间的油气在沉降器内的停留时间较长,但油气含量很小;由粗旋料腿处进入沉降器的油气含量高且停留时间很长,因此粗旋料腿处进入沉降器的油气对沉降器结焦的影响最大,缩短油气在沉降器内总停留时间的关键是通过结构优化来减少粗旋料腿处排出的油气量,如将粗旋改造为密相环流预汽提粗旋快分(CSC)系统。

符号说明:

|

|

| [1] |

胡敏, 刘为民. 催化裂化沉降器结焦与防治对策[J]. 炼油技术与工程, 2013, 43(6): 26-32. HU M, LIU W M. Studying on coking in settler and prevention countermeasures[J]. Petroleum Refinery Engineering, 2013, 43(6): 26-32. DOI:10.3969/j.issn.1002-106X.2013.06.006 |

| [2] |

韩哲. 提高催化裂化装置掺渣量时存在的问题与对策[J]. 化学工业与工程技术, 2003, 24(1): 32-36. HAN Z. Problems and countermeasures on increasing residue amount in FCC unit[J]. Chemical Industry and Engineering Technology, 2003, 24(1): 32-36. DOI:10.3969/j.issn.1006-7906.2003.01.010 |

| [3] |

关宏军, 夏长斌, 扈玉华, 等. 沉降器旋风分离器料腿堵塞原因分析[J]. 当代化工, 2004, 33(6): 359-360. GUAN H J, XIA C B, HU Y H, et al. Failure analysis on SCC of austenite stainless steel furnace[J]. Contemporary Chemical Industry, 2004, 33(6): 359-360. DOI:10.3969/j.issn.1671-0460.2004.06.015 |

| [4] |

刘为民, 孙国刚, 胡敏. 催化裂化装置反应系统防结焦技术分析[J]. 炼油技术与工程, 2012, 42(6): 1-7. LIU W M, SUN G G, HU M. Failure analysis of anti-coking technologies for reactor system in FCCU[J]. Petroleum Refinery Engineering, 2012, 42(6): 1-7. DOI:10.3969/j.issn.1002-106X.2012.06.001 |

| [5] |

宋健斐, 魏耀东, 时铭显. 催化裂化装置沉降器内结焦物的基本特性分析及其形成过程的探讨[J]. 石油学报(石油加工), 2006, 22(2): 39-43. SONG J F, WEI Y D, SHI M X. The characteristics and formation process of coke in the FCCU disengage[J]. ACTA Petrolei Sinica (Petroleum Processing Section), 2006, 22(2): 39-43. DOI:10.3969/j.issn.1001-8719.2006.02.007 |

| [6] |

蓝兴英, 徐春明, 王荷蕾, 等. 催化裂化沉降器内液滴运动规律的数值模拟研究[J]. 高校化学工程学报, 2007, 21(3): 423-428. LAN X Y, XU C M, WANG H L, et al. Simulation on flow rules of liquid droplets in FCC disengage[J]. Journal of Chemical Engineering of Chinese Universities, 2007, 21(3): 423-428. DOI:10.3321/j.issn:1003-9015.2007.03.011 |

| [7] |

闫平祥.重油催化裂化沉降器结焦过程的分析[D].北京: 中国石油大学(北京), 2008. YAN P X. Analysis on the coking process in RFCC disengage[D]. Beijing: China University of Petroleum, Beijing, 2008. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1282513 |

| [8] |

卢春喜, 李汝新, 刘显成, 等. 催化裂化提升管出口超短快分的分离效率模型[J]. 高校化学工程学报, 2008, 22(01): 56-70. LU C X, LI R X, LIU X C, et al. Gas-solid separation model of a novel FCC riser terminator device: Super short quick separator (SSQS)[J]. Journal of Chemical Engineering of Chinese Universities, 2008, 22(1): 56-70. |

| [9] |

胡艳华, 卢春喜, 时铭显. 催化裂化提升管出口紧凑式旋流快分系统[J]. 石油学报(石油加工), 2009, 23(1): 20-25. HU Y H, LU C X, SHI M X. Optimal structure of compact vortex quick separator at FCC riser outlet[J]. ACTA Petrolei Sinica (Petroleum Processing Section), 2009, 23(1): 20-25. DOI:10.3969/j.issn.1001-8719.2009.01.004 |

| [10] |

程久联, 郝永杰. 催化裂化VOS改造探讨[J]. 炼油技术与工程, 2013, 43(2): 39-41. CHENG J L, HAO Y J. Discussion on technical revamp of FCC VQS[J]. Petroleum Refinery Engineering, 2013, 43(2): 39-41. DOI:10.3969/j.issn.1002-106X.2013.02.008 |

| [11] |

王震. SVQS和MSCS技术在重油催化裂化装置上的工业应用[J]. 石油炼制与化工, 2016, 47(9): 23-27. WANG Z. Application of SVQS and MSCS technologies in RFCC unit[J]. Petroleum Processing and Petrochemicals, 2016, 47(9): 23-27. DOI:10.3969/j.issn.1005-2399.2016.09.005 |

| [12] |

刘艳苹, 谷峥, 丁洪春, 等. 90万t/a减压渣油催化裂化装置改造设计及标定[J]. 当代化工, 2013, 42(2): 202-204. LIU Y P, GU Z, DING H C, et al. Reformation design calibration of a 900, 000 t/a VR FCC unit[J]. Contemporary Chemical Industry, 2013, 42(2): 202-204. DOI:10.3969/j.issn.1671-0460.2013.02.027 |

| [13] |

袁晓云, 赵飞, 李雅华, 等. 沉降器旋风分离器直连技术的工业应用[J]. 石油炼制与化工, 2018, 49(5): 31-34. YUAN X Y, ZHAO F, LI Y H, et al. Industrial application of cyclone separator direct connection technology[J]. Petroleum Processing and Petrochemicals, 2018, 49(5): 31-34. DOI:10.3969/j.issn.1005-2399.2018.05.008 |

| [14] |

王福军. 计算流体动力学分析[M]. 北京: 清华大学出版社, 2004. WANG F J. Computational fluid dynamic analysis[M]. Beijing: Tsinghua Press, 2004. |

| [15] |

祝华腾, 陈光辉, 王伟文, 等. 不同结构的旋风分离器二次涡的数值模拟和分析[J]. 高校化学工程学报, 2017, 31(5): 1062-1071. ZHU H T, CHEN G H, WANG W W, et al. Numerical simulation and analysis of secondary vortex in different cyclone separators[J]. Journal of Chemical Engineering of Chinese Universities, 2017, 31(5): 1062-1071. DOI:10.3969/j.issn.1003-9015.2017.05.007 |

| [16] |

卢春喜, 徐桂明, 卢水根, 等. 用于催化裂化的预汽提式提升管末端快分系统的研究及工业应用[J]. 石油炼制与化工, 2002, 33(1): 33-37. LU C X, XU G M, LU S G, et al. Study and industry application of a pre-stripping separation system for riser termination of FCCU[J]. Petroleum Processing and Petrochemicals, 2002, 33(1): 33-37. DOI:10.3969/j.issn.1005-2399.2002.01.008 |