表面活性剂在工业生产和人们生活中得到广泛应用,因此无论是工业废水还是生活污水,表面活性剂都是最常见的组分,且在废水中的浓度常常超过其临界胶束浓度(CMC)[1]。废水中表面活性剂特别是高浓度的表面活性剂不利于废水的生化法处理和其它分离方法处理[2]。所以为了促进废水处理工业的发展,探索分离废水中的高浓度表面活性剂的无污染、低成本和易操作的技术具有重要的意义。

泡沫分离是利用气泡作为分离介质实现表面活性物质的浓缩和回收。泡沫分离技术具有设备简单、投资少、能耗低和清洁无污染等优势[3]。通过多年的努力,本课题组将该技术应用于发酵液中分离乳酸链球菌肽的大规模商业化生产中[4, 5],所以泡沫分离是实现产业化回收废水中表面活性剂最有效的方法之一。

大量文献表明泡沫分离低浓度表面活性剂具有高富集比,随着表面活性剂浓度的增加,富集比降低甚至几乎接近1[6],也就是说,无论溶液中的表面活性剂浓度高还是低,消泡液的表面活性剂浓度都有待进一步提高。Tadakamalla等人[7]研究了常温下泡沫分离浓度6.00 g·L-1的氯化十六烷基嘧啶(CPC),结果表明消泡液中CPC最高浓度为7.26 g·L-1,因此在常温下有效分离高浓度的CPC非常困难。本课题组利用没有强化排液的普通直塔研究温度对浓度3.5 g·L-1的十二烷基硫酸钠(SDS)富集比和回收率的影响[6]。结果表明当温度升高至70℃时,SDS富集比为6.5。因此温度对于泡沫分离水溶液中高浓度SDS具有有效的强化排液作用。然而温度和塔结构共同强化排液的作用有待进一步研究,同时在提高表面活性剂富集比的同时,降低残液中表面活性剂浓度也需要重视。

本文以十六烷基三甲基溴化铵(CTAB)水溶液为体系,先确定在室温下传统的泡沫分离技术能够分离的CTAB的最高浓度,然后研究温度对不同浓度CTAB泡沫半衰期的影响,在70℃条件下以强化排液的椭球塔对比普通直塔研究塔结构对高浓度CTAB水溶液泡沫分离效率的影响,进而开发温度与椭球塔共同强化排液从而提高高浓度CTAB富集比的工艺,最后建立两级泡沫分离工艺,以提高CTAB回收率,降低残液中CTAB浓度。

2 实验部分 2.1 实验试剂和仪器试剂:阳离子表面活性剂CTAB,CMC为3.1g·L-1,化学纯,天津市联星生物技术有限公司。

仪器:PHS-3CPH计,上海精密科学仪器有限公司;LZB-3WB型玻璃转子流量计,常州市科德热工仪表有限公司;AC0-318型电磁式空气压缩机,广东海利集团有限公司;CS501型超级恒温水浴器,上海锦屏仪器仪表有限公司通州分公司(控制塔温度);DFA100泡沫分析仪,德国KRÜSS公司(测定CTAB水溶液的泡沫半衰期)。

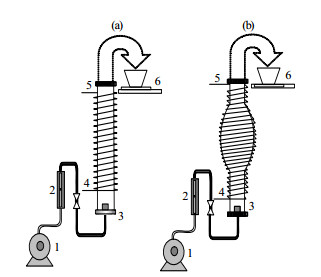

2.2 实验流程实验流程见图 1。图 1(a)为有机玻璃制成的普通直塔,高900 mm,内直径为40 mm,图 1(b)为同材质的椭球形泡沫分离塔,高880 mm,塔直径同样为40 mm,椭球形状部分的中心高度为490 mm,最大直径为98 mm。泡沫分离塔底部都装有分布器,其孔径为400~450 µm。塔外部缠绕的橡胶管连接超级恒温水浴器控制塔温度,通过转子流量计来控制分离塔内的空气流量。

|

图 1 泡沫分离实验装置图 Fig.1 Schematic diagram of experimental setup for foam separation (a) Conventional foam separation column; (b) Foam separation column with vertical ellipsoid-shaped foam channel (VEC) 1. air pump 2. rotameter 3. distributor 4. water inlet 5.water outlet 6.foam collector |

CTAB浓度采用溴离子选择性电极检测[8],根据电池电动势E(mV)与浓度C(g·L-1)的关系制作标准曲线,线性拟合方程为:

| $ E = - 55.53002 \times {\rm{log}}C - 20.46826 $ | (1) |

R2=0.9992,CTAB的浓度测量范围为0.05 g·L-1到0.20 g·L-1。

2.4 泡沫分离效率表征泡沫分离技术的分离效率由富集比E和回收率R表征,见式(2)和式(3)。

| $ E = {C_{\rm{f}}}/{C_0} = \left( {{C_0}{V_0} - {C_{\rm{e}}}{V_{\rm{e}}}} \right)/\left( {{V_{\rm{f}}}{C_0}} \right) $ | (2) |

| $ R = ({C_0}{V_0} - {C_{\rm{e}}}{V_{\rm{e}}})/({V_0}{C_0}) \times 100\% $ | (3) |

式中,C0、Ce和Cf分别表示CTAB在原液、残液和消泡液中的浓度(g·L-1);V0、Ve和Vf分别表示CTAB溶液的原液、残液和消泡液体积(mL)。

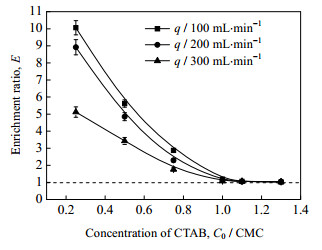

3 结果与讨论 3.1 室温下CTAB浓度对富集比的影响泡沫分离在室温(25℃)下适用于低浓度物质的分离,被分离的物质浓度越高,富集比越低且逐渐接近于1[6]。为了确定室温下能够分离的CTAB的最高浓度,实验装置如图 1(a),在装液体积300 mL条件下,分别研究不同气体流量100、200和300 mL·min-1时,不同CTAB浓度的富集比变化规律。结果如图 2所示。

|

图 2 室温下CTAB浓度对富集比的影响 Fig.2 Effects of CTAB concentration on its enrichment ratio |

图 2表明在室温条件下,CTAB浓度为0.2 CMC时气体流量对富集比影响较大,气体流量从100 mL·min-1增加到300 mL·min-1时,富集比从10.1减小到5.12,大约减小了50%。但是随着CTAB浓度的增大,气体流量对富集比的影响减弱,这与Morgan和Li等人的研究结果相一致[9, 10],当CTAB浓度增大到1.0 CMC时,其富集比趋近于1。提高富集比的方法有很多,例如增大分布器孔径或者增大分离塔直径,但本节中分布器孔径为400~450 µm,如果继续增大分布器孔径,气泡聚并程度太剧烈,反而不能有效提高富集比[11];而增大塔直径意味着减小表观气速,与减小气体流量提高富集比的原理相同。所以下文中将以1.0 CMC作为室温时能够分离的CTAB的最高浓度。

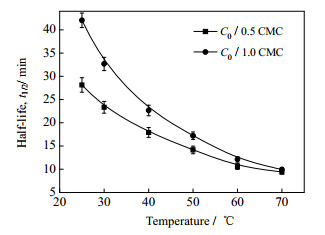

3.2 温度对不同浓度CTAB溶液的泡沫半衰期的影响泡沫排液和界面吸附是影响泡沫分离效率的两个重要过程[12]。对于高浓度表面活性物质,泡沫排液起着更重要的作用,因此本节研究泡沫排液对高浓度表面活性物质泡沫分离效率的影响。温度升高会引起液体粘度的降低,促进泡沫排液,从而影响泡沫分离效率。所以本节使用DFA100泡沫分析仪在气体流量300 mL·min-1、装液量50 mL、空气湿度为60%和鼓气时间为20 s的条件下,研究不同浓度CTAB溶液所形成的泡沫半衰期受温度影响的变化规律。结果图 3所示。

|

图 3 温度对CTAB泡沫半衰期的影响 Fig.3 Effects of temperature on the half-life of CTAB foam |

图 3表明CTAB的泡沫半衰期随着温度的升高而显著降低,而且CTAB浓度越大,受温度的影响越明显。在CTAB浓度分别为0.5 CMC和1.0 CMC时,70℃时泡沫半衰期分别是25℃时泡沫半衰期的33.4%和23.6%。25℃时,CTAB浓度为1.0 CMC时的泡沫半衰期高出0.5 CMC时的49.5%。随着温度增加,半衰期受温度和浓度影响变小,70℃时不同浓度的泡沫半衰期非常接近,例如CTAB浓度为1.0 CMC时的泡沫半衰期仅高出浓度为0.5 CMC时的泡沫半衰期5.7%。因为当温度较低或浓度较高时,溶液黏度比较大,液膜弹性较高,排液阻力大,所以液膜中的液体不容易排出,泡沫稳定性很好。随着温度升高或CTAB浓度降低,膜强度减弱,膜间液相黏度降低,排液速率加快,气泡更容易发生聚并,因此泡沫半衰期下降[13]。

研究表明升高温度可以强化泡沫分离高浓度CTAB水溶液,而温度达到70℃时,不同浓度CTAB泡沫半衰期已经很接近,即使继续升高温度,半衰期也不会有明显的变化。所以将温度控制在70℃以内,进一步研究温度对高浓度CTAB泡沫分离效率的影响。

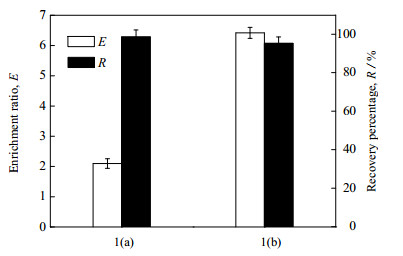

3.3 塔结构对高浓度CTAB泡沫分离效率的影响本节采用普通直塔图 1(a)和椭球塔图 1(b)对比研究70℃时塔结构对泡沫分离高浓度CTAB水溶液分离效率的影响。CTAB水溶液浓度为3.1g·L-1、气体流量200 mL·min-1、装液量300 mL。塔结构对高浓度CTAB富集比和回收率的影响如图 4所示。

|

图 4 塔结构对高浓度CTAB富集比和回收率的影响 Fig.4 Effects of column on the enrichment ratio and recovery percentage of high concentration CTAB |

图 4表明70℃时塔结构对高浓度表面活性剂的分离效率有重要影响。椭球塔回收高浓度CTAB水溶液的富集比从普通直塔的2.1增加到6.42,增大了206%,而回收率的变化很小,仅从98.6%减小到95.2%。

泡沫向上运动过程中由于排液,泡沫持液量持续减小然后趋于定值,表观气速越小,泡沫持液量持续减小速度越大,且其定值越小[14]。相对于普通直塔而言,在气量相同条件下,椭球塔在泡沫相扩大段表观气速连续减小,从而导致椭球塔的强化排液使得泡沫持液量低于普通直塔的泡沫持液量[16]。为了有利于强化排液后的椭球塔泡沫流出塔顶出口和进一步排液,椭球塔在泡沫相连续扩大后设计成连续收缩。因此处理高浓度CTAB溶液时,利用椭球塔能提高CTAB富集比。

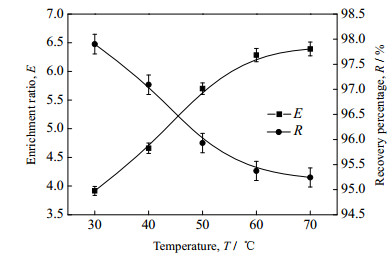

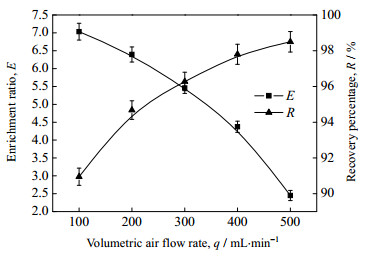

3.4 利用椭球塔研究温度和气体流量对高浓度CTAB泡沫分离效率的影响本节利用椭球塔研究温度和气体流量对高浓度CTAB泡沫分离效率的影响。Li等[15]的研究结果表明椭球塔最合适的装液量为300 mL。图 5中温度范围为30℃到70℃,气体流量为200 mL·min-1,图 6中气体流量范围为100 mL·min-1到500 mL·min-1,温度为60℃。CTAB浓度均为3.1 g·L-1,装液量均为300 mL,实验装置如图 1(b)所示。结果如图 5和图 6所示。

|

图 5 利用椭球塔研究温度对高浓度CTAB富集比和回收率的影响 Fig.5 Effects of temperature on the enrichment ratio and recovery percentage of high concentration CTAB in VEC column |

|

图 6 利用椭球塔研究气体流量对高浓度CTAB富集比和回收率的影响 Fig.6 Effects of the volumetric air flow rate on the enrichment ratio and recovery percentage of high concentration CTAB in VEC column |

图 5表明随着温度从30℃增加到70℃,高浓度CTAB富集比从3.91增加到6.28,增加了60.6%,而回收率从97.9%减小到95.2%。消泡液的最高浓度达到19.5 g·L-1。所以采用温度和椭球塔共同强化排液对于提高水溶液中高浓度CTAB富集比效果十分显著。温度升高,液体黏度减小,所以泡沫排液阻力减小,排液效果增强。高浓度CTAB泡沫持液量比低浓度持液量高,所以升高温度对高浓度CTAB泡沫持液量的影响大于对低浓度持液量的影响。在3.2节中,温度升高到70℃时,CTAB的泡沫持液量不再发生显著变化,而采用椭球塔以后当温度升高到60℃时,富集比就几乎不再增大。椭球塔的增强排液效果使温度不用升高到70℃时持液量就开始趋于恒定值,所以60℃为椭球塔回收水溶液中高浓度CTAB的最合适温度。

图 6表明随着气体流量从500 mL·min-1减小到100 mL·min-1,高浓度CTAB富集比从2.45增加到7.03,增加了187%,而回收率从98.5%减小到92.0%。表观气速是影响泡沫分离效率最显著的因素之一。随着气体流量的减小,表观气速降低,泡沫持液量越来越低[14],而CTAB富集比随气体流量减小而增大幅度变小,而且气体流量太小不利于泡沫从塔顶出口排出。因此100 mL·min-1作为椭球塔回收水溶液中高浓度CTAB的最合适气体流量。

虽然椭球塔回收水溶液中高浓度CTAB的消泡液最高浓度达到21.8 g·L-1,但残液浓度为0.512 g·L-1,需要进一步降低残液浓度,实现表面活性剂的回收再利用。大量文献报道两级泡沫分离工艺可以降低残液浓度[10, 15],所以本文将温度与椭球塔共同强化排液综合应用于两级泡沫分离工艺进一步降低残液浓度,开发一种泡沫分离回收水溶液中高浓度表面活性剂的工艺。

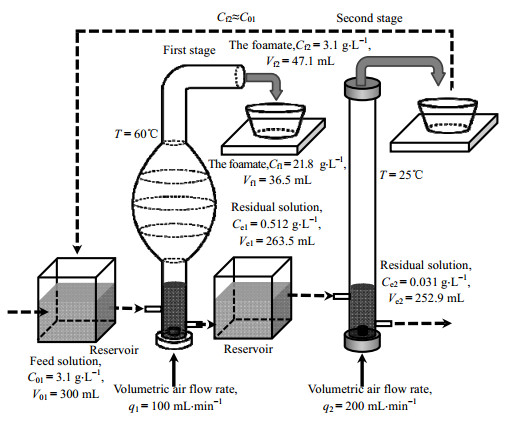

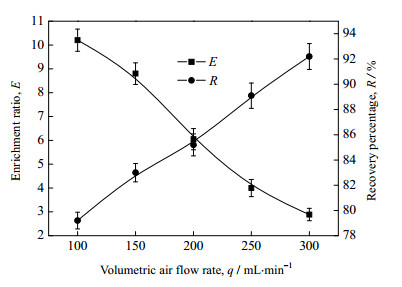

3.5 两级泡沫分离工艺两级泡沫分离工艺见图 7。工艺要求第一级的残液作为第二级的进料液,第二级消泡液中CTAB的浓度达到第一级进料液浓度,这样第二级消泡液可以返回到第一级作为进料液。第一级采用3.4节所确定的工艺,第二级采用普通直塔,由于第二级的进料浓度较低,所以采用室温25℃,为了简化实验,第二级除了气体流量和温度外,其它操作条件与第一级相同,第二级气体流量对富集比和回收率的影响如图 8。

|

图 7 两级泡沫分离高浓度CTAB的工艺流程图 Fig.7 Schematic diagram of the two-stage foam separation setup for recovering high concentration CTAB |

|

图 8 第二级气体流量对富集比和回收率的影响 Fig.8 Effects of the volumetric air flow rate on the enrichment ratio and recovery percentage in the second stage |

图 8表明随着气体流量从100 mL·min-1增大到300 mL·min-1,CTAB富集比从10.2减小到2.89,回收率从79.2%增大到92.2%。在气体流量为200 mL·min-1时,富集比为6.05,回收率为85.2%,此消泡液浓度为3.10 g·L-1,做为第一级进料液。所以第二级合适的气体流量为200 mL·min-1。采用两级泡沫分离工艺回收废水中高浓度CTAB的富集比为7.03,回收率为99.8%,消泡液中CTAB浓度为21.8 g·L-1,残液中CTAB浓度为0.031 g·L-1。

本工艺中第一级的操作温度是60℃,虽然造成一定的能耗,但是工业生产过程中废水温度往往高于常温[16]。因此该工艺不仅仍然保持了泡沫分离能耗低的优点,而且能有效促进回收废水中高浓度的表面活性物质产业化。

4 结论(1) 室温下传统的泡沫分离技术能够处理的CTAB最高浓度为1.0 CMC。

(2) 温度与椭球塔共同强化排液回收水溶液中高浓度CTAB,富集比从2.1增加到6.42,而回收率仅从98.6%减小到95.2%。

(3) 两级泡沫分离回收废水中高浓度CTAB。第一级在60℃、气体流量100 mL·min-1、装液量300 mL的条件下最高富集比为7.03,消泡液浓度21.8 g·L-1。第二级采用普通直塔,温度25℃,气体流量200 mL·min-1。两级分离最终的回收率为99.8%,残液浓度降至0.031 g·L-1。

| [1] | Aloui F, Kchaou S, Sayadi S . Physicochemical treatments of anionic surfactants wastewater:effect on aerobic biodegradability[J]. J Hazard Mater , 2009, 164 (1) : 353-359 DOI:10.1016/j.jhazmat.2008.08.009 |

| [2] | TANG Shou-yin(唐受印) . Technology of wastewater treatment(废水处理工程)[M]. Beijing(北京): Chemical Industry press(化学工业出版社), 2005 . |

| [3] | Burghoff B . Foam fractionation applications[J]. J Biotechnol , 2012, 161 (2) : 126-137 DOI:10.1016/j.jbiotec.2012.03.008 |

| [4] | Wang Y, Nan F, Zheng H . Effects of temperature and trehalose on foam separation of nisin from the culture broth produced by Lactococcuslactis subspecies lactis W28[J]. J Dairy Sci , 2012, 95 (10) : 5588-5596 DOI:10.3168/jds.2012-5709 |

| [5] | Zhang F, Wu Z L, Wu Z J . Effect of ionic strength on the foam separation of nisin from the fermentation broth[J]. Sep Purif Technol , 2011, 78 (1) : 42-48 DOI:10.1016/j.seppur.2011.01.015 |

| [6] | ZHANG Yan-xia(张艳霞), WU Zhao-liang(吴兆亮), WU Zeng-jiang(武曾江) . The influence of the temperature upon the foam stability and separation of high concentration of SDS(温度对高浓度SDS水溶液泡沫稳定性及分离的影响)[J]. J Chem Eng of Chinese Univ(高校化学工程学报) , 2012, 26 (3) : 536-540 |

| [7] | Tadakamalla K, Marathe K V . Hydrodynamic study and optimization strategy for the surfactant recovery from aqueous solutions[J]. Desalination , 2011, 266 (1) : 98-107 |

| [8] | Zhang Q, Zhang Z, Zhang Y C . Technology of foam fractionation coupled with crystallization for the enrichment and purification of folic acid[J]. Sep Purif Technol , 2014, 133 : 335-342 DOI:10.1016/j.seppur.2014.07.009 |

| [9] | Morgan G, Wiesmann U . Foam fractionation of rinsing waters containing surfactants[J]. Eng Life Sci , 2003, 3 (1) : 16-20 DOI:10.1002/(ISSN)1618-2863 |

| [10] | Li L L, Zhang Y C, Wu Z L . Separation of SDS from its determined lowest concentration by a two-stage foam separation[J]. Sep PurifTechnol , 2014, 129 : 50-56 |

| [11] | HU Bin(胡滨), ZHU Hai-lan(朱海兰), WU Zhao-liang(吴兆亮) . The research of the effect of the pore size of gas distributor onthe foam separation process(气体分布器孔径对泡沫分离过程影响的研究)[J]. J Chem Eng of Chinese Univ(高校化学工程学报) , 2014, 28 (2) : 246-251 |

| [12] | Li X L, Evans G M, Stevenson P . Process intensification of foam fractionation by successive contraction and expansion[J]. ChemEng Res Des , 2011, 89 (11) : 2298-2308 |

| [13] | Oetjen K, Bilke-Krause C, Madani M . Temperature effect on foamability, foam stability, and foam structure of milk[J]. Colloids Surf, A , 2014, 460 (20) : 280-285 |

| [14] | QIAN Shao-yu(钱少瑜), LI Xue-liang(李雪良), WU Zhao-liang(吴兆亮) . The effect of the total height of the foam layer on the liquid holdup in foam separation(泡沫分离过程中泡沫层总高度对持液率的影响)[J]. J Chem Eng of Chinese Univ(高校化学工程学报) , 2009, 23 (3) : 543-546 |

| [15] | Li J, Wu Z L, Li R . Technology of streptomycin sulfate separation by two-stage foam separation[J]. Biotechnol Progr , 2012, 28 (3) : 733-739 DOI:10.1002/btpr.1543 |

| [16] | Cao X Q, Yang W W, Zhou F . Performance analysis of different high-temperature heat pump systems for low-grade waste heat recovery[J]. Appl Therm Eng , 2014, 71 (1) : 291-300 DOI:10.1016/j.applthermaleng.2014.06.049 |