2. 中国石油大学 重质油国家重点实验室, 北京 102249

2. State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Beijing 102249, China

夹点技术是由英国Linnhoff教授提出的换热网络优化设计方法,基于夹点技术的换热网络设计,可以有效回用生产过程中产生的热量,提高能量的利用效率,减少系统所需的公用工程[1]。如今,夹点技术已经广泛地应用于多个领域,产生了巨大的经济效益[2~4]。

合理的过程改变可以进一步减小公用工程的消耗量,有关热交换过程的改变已有研究,包括精馏过程、干燥过程、蒸发过程、闪蒸过程以及反应过程[5]。

热泵通过消耗外部高品位能量,将低温位热源的热能转移到高温位热源。Linnhoff等人研究了热泵在换热网络中的布置,提出了热泵跨夹点布置的原则[6, 7]。基于换热网络的总复合曲线,Yang等人从热量的角度分析了热泵的布置对夹点位置的影响[8]。但是,对于引入热泵之后过程改变对换热网络的影响,尚未见有报道。

本文在文献研究的基础上,分析热泵和过程改变对换热网络的综合影响,以减小冷、热公用工程为目标,探究存在热泵时换热网络的过程改变规律。

2 换热网络中的过程改变过程改变一般是指通过改变生产过程的操作条件或改变流程来改变过程流股的数据[5],通常可能改变流股的温度、组成,甚至还可能改变过程流股的数目。

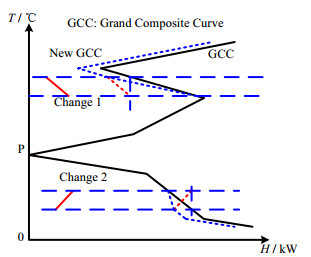

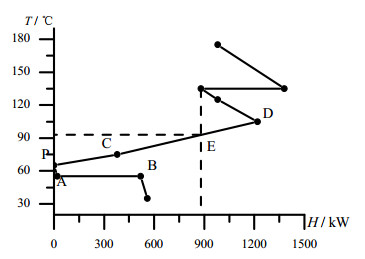

在换热网络中,流股的温度、组成以及数目的改变最终将导致相应的温度区间内的热负荷发生变化。为了便于分析过程改变对换热网络的影响,变化的热负荷可以以线段的形式表示在总复合曲线图中,如图 1中所示。若线段的斜率为负,则表示该温度区间内的热流股的热负荷增大或冷流股的热负荷减小;若线段的斜率为正,则表示该温度区间内的热流股的热负荷减小或冷流股的热负荷增大。同理于冷、热复合曲线的构成方式,这些以线段表示的热负荷可以集成在总复合曲线图中。基于换热网络的夹点分析法可知,夹点之上是一个“净”热阱,需要加热公用工程,而在夹点之下是一个“净”热源,需要冷却公用工程。因此,受图 1中所示过程改变的影响,总复合曲线向左移动,所需的冷、热公用工程均减小。

|

图 1 基于总复合曲线的过程改变分析 Fig.1 Process change analysis based on the Grand Composite Curve |

综上所述可得,在夹点之上,过程改变需要减小总的冷流股的热负荷或增加总的热流股的热负荷,以减少热公用工程;在夹点之下,过程改变需要减小总热流股的热负荷或增加总冷流股的热负荷,以减少冷却公用工程。该结论与“加-减原则(plus-minus principle)”所得结论一致[5]。

3 热泵在换热网络中的设置热泵是一种能使热量从低温热源转移到高温热源的能量利用装置。常见热泵分为压缩式热泵、喷射式热泵以及吸收式热泵[9]。其中,压缩式热泵以消耗机械能为代价获取高温热能;喷射式热泵和第一类吸收式热泵靠消耗少量高品质的热能来提取低温位热源中热量,提供大量中温位的热能;第二类吸收式热泵则吸取大量中温位的热量,提供少量高温位的热能。

在换热网络中适当的设置热泵,可以把不能直接利用的低温热能变为有用的热能,从而提高能量的利用率,节省公用工程。虽然不同类型热泵的工作原理不同,但是它们在换热网络中设置的分析方法是相似的[10]。换热网络的夹点之下为“净”热源,夹点之上为“净”热阱。因此,热泵的布置必须跨越换热网络的夹点,即热泵从夹点之下吸取热量,向夹点之上放出热量[9]。为了简化分析过程,之后的分析过程以压缩式热泵为例,其满足:

| $ COP = \frac{{{Q_1}}}{W} = \frac{{{Q_1}}}{{{Q_1} - {Q_2}}} $ | (1) |

| $ COP{\rm{ = }}{\eta _C} \cdot \frac{{{T_1} + 273.15}}{{{T_1} - {T_2}}} $ | (2) |

其中:COP表示热泵的性能系数;Q1表示热泵放出的热量,kW;Q2表示热泵吸收的热量,kW;T1表示热泵的放热温度,℃;T2表示热泵的吸热温度,℃;W表示外界输入热泵的能量,kW;ηC为卡诺效率[11]。

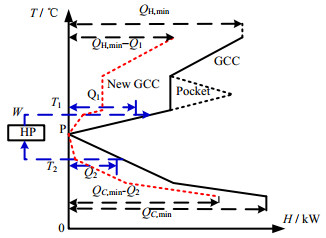

如图 2所示换热网络的总复合曲线图表达了温位与热通量的关系。在移除“口袋”后的总复合曲线,热泵的吸热量不应大于吸热温度处对应的热通量,热泵的放热量不应大于放热温度处对应的热通量。否则,热泵将改变夹点的位置。若夹点位置上移,则热泵的放热量偏大,若夹点位置下移,热泵的吸热量偏大。夹点位置的改变表明热泵存在不合理的吸热或者放热[8]。

|

图 2 热泵与总复合曲线的耦合示意图 Fig.2 The integration of heat pumps in the Grand Composite Curve |

在换热网络中设置热泵,不仅需要考虑热泵所节约的能量,还需要考虑设置热泵的经济性。例如,压缩式热泵常以电能作为驱动,通常情况下,热电转换效率为30%~50%[12]。因此,要求的热泵实际COP不应该小于3。否则,即便热泵可以节约大量的能量,也需要消耗大量高品位的能量,这样的方案是不经济的。为了确保热泵的设置具有经济性,可以采用COP作为约束,再结合总复合曲线的特征来确定热泵的吸热和放热温度。

4 考虑热泵的过程改变在总复合曲线图中,当不考虑热泵时,夹点将总复合曲线分为两个区域,即夹点之上和夹点之下。而当热泵存在时,热泵的吸热温度、放热温度和夹点温度将总复合曲线分为以下4个区域:

区域1:热泵放热温度之上;

区域2:热泵放热温度之下,夹点温度之上;

区域3:夹点温度之下,热泵的吸热温度之上;

区域4:热泵的吸热温度之下。

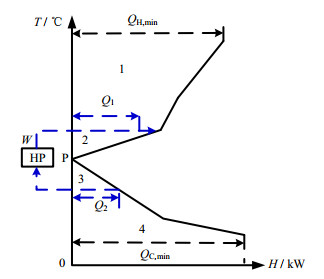

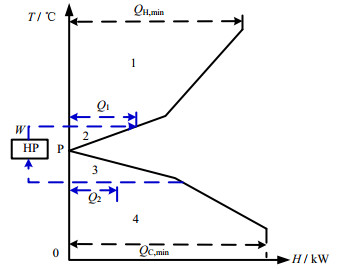

为了便于分析,此处假设热泵在吸热过程和放热过程中工质的温度不变。在确定相应的吸热温度或放热温度后,要使得热泵所节省的公用工程最大,通常情况下在总复合曲线上应至少满足热泵放出的热量等于放热温度所对应的热通量或热泵吸收的热量等于吸热温度处对应的热通量,如图 3和4所示。基于第2节,本节将分别分析这两种情形下的过程改变对公用工程的影响。

|

图 3 热泵吸收的热量等于吸热温度处对应的热通量 Fig.3 The input heat of a heat pump equals to the heat flux at the input temperature |

|

图 4 热泵放出的热量等于放热温度所对应的热通量 Fig.4 The output heat of a heat pump equals to the heat flux at the delivery temperature |

如图 3所示的情形,热泵不会影响到区域1,区域1内为“净”热阱,应增大热流股的热负荷或减少冷流股的热负荷,以减小加热公用工程。

在区域2内,热泵的放热量小于放热温度处的热通量,不足以满足该区域内的热负荷需求,该区域内仍为“净”热阱。因此,应增大热流股的热负荷或减小冷流股的热负荷,以减小加热公用工程。

在区域3内,热泵吸收的热量等于吸热温度处对应的热通量,该区域内的热通量为零。但区域2内仍需加热公用工程,因此,增大区域3内的热流股的热负荷或减小冷流股的热负荷,可以让热泵吸收更多的热量传递到夹点之上,有利于减小加热公用工程。热泵将过程改变增加的热量传递到区域2内,并不影响冷却公用工程的消耗。

区域4内为“净”热源,应减少热流股的热负荷或增大冷流股的热负荷,以减少冷公用工程。

对比存在热泵时和不存在热泵时的结论可以发现,有些过程改变在有热泵时可以节能,但无热泵时却不能节能。例如,对于一个处于区域3和4内的热流股,假设过程改变仅升高其进、出口温度,该流股的进、出口温差以及热负荷保持不变,且过程改变后仍处于夹点之下。该过程改变使得区域4内的热流股的热负荷减小,区域3内的热流股的热负荷增大,通过热泵将区域3内新增的热流股的热负荷传递到区域2内。由此可知,该过程改变可以同时减小冷、热公用工程的消耗。然而,在不存在热泵时,该过程改变不影响夹点之下的热负荷,由“加-减原则”可知,该过程改变不能节约公用工程。

4.2 情形2如图 4所示的情形,区域1和4与图 3中所示情形相同;在区域3内,热泵的吸热量小于吸热温度处对应的热通量,该区域内仍为“净”热源。因此应减少热流股的热负荷或增大冷流股的热负荷,以减小冷却公用工程。

在区域2内,热泵的放热量等于放热温度处对应的热通量,该区域内的热通量为零。增大区域2内冷流股的热负荷或减少热流股的热负荷,热泵可以从区域3内吸收更多的热量,可以减少冷却公用工程,但不会影响加热公用工程。但是,在通常情况下,冷却公用工程价格便宜,虽然该过程改变可以节约冷却公用工程,但却需要增加输入热泵的外界能量,相比于通过区域4内的过程改变节约冷却公用工程,区域2内的过程改变方案很可能没有经济效益。

同样地,对于一个处于区域1和2内的冷流股,假设通过过程改变可使其进、出口温度同时降低某个值,且过程改变后仍处于夹点之上。该过程改变使得区域1内的冷流股的热负荷减小,区域2内的冷流股的热负荷增大。通过热泵将区域3内热量传递到区域2内,来满足区域2内新增的冷流股的热负荷需求。由此可知,该过程改变可以同时减小了冷、热公用工程的消耗。同样地,在不存在热泵时,该过程改变并不影响夹点之上的热负荷,由“加-减原则”可知,该过程改变不能节约公用工程。

对比以上结论不难得出,存在热泵时的过程改变的结论与不存在热泵时的有很大的不同,热泵的存在对过程改变的结果有着重要的影响。

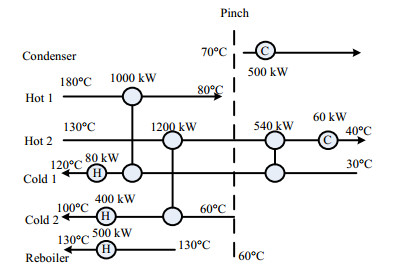

5 案例分析某流程的冷、热流股数据如表 1所示。取最小换热温差ΔTmin=10℃,采用问题表计算可得夹点平均温度为65℃,即夹点处冷流温度为60℃,热流温度为70℃,系统所需的冷公用工程为560 kW,热公用工程为980 kW。该流程的总复合曲线图如图 5所示,初始网络如图 6所示。

|

图 5 案例的总复合曲线图 Fig.5 The Grand Composite Curve of the studied case |

|

图 6 初始换热网络 Fig.6 The initial heat exchanger network |

在该过程中设置热泵,热泵从夹点之下的热源吸热,向夹点之上的热阱放出热量。假设热泵与过程流股间的换热温差也为10℃。如图 5所示,在夹点之下,当热泵的吸热量超过B点处的热通量时,需要热泵的温升随着吸热量的增大急剧增加。因此,确定热泵的最大吸热量等于B点处对应的热通量520 kW,B点处对应温度为60℃。

接下来考虑热泵的选型,若选用封闭式压缩热泵,热泵的吸热温度为50℃(换热温差为10℃);若选择机械式蒸汽再压缩型热泵,以冷凝过程的蒸汽作为工质,此时,热泵的吸热温度为60℃,而吸热量仅仅减少了20 kW,为500 kW。由于热泵所能提供的温升有限,且温升较大时会大大降低采用热泵的经济性,因此,本案例中选择第二种方案。为了便于热泵循环过程的能量分析,假定此时的卡诺效率为0.6。如果要求热泵的COP值不能小于5,由式(2)计算可得,热泵的最高放热温度为105.4℃。

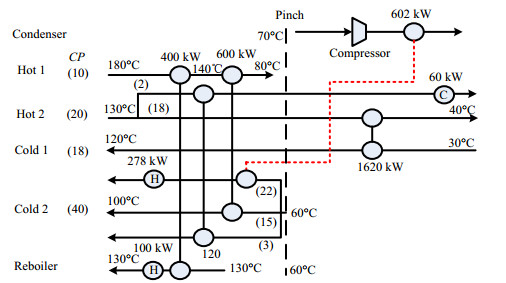

如图 5所示,夹点之上存在口袋,E点处的温度为92.9℃(冷流股的温度为87.9℃,热流股的温度为97.9℃),热通量为880 kW。如果热泵的放热量大于880 kW时,整个系统所需的公用工程并不会随着热泵的放热量的增加而减小,相反还会增加功耗。因此,为了尽可能地节约热公用工程并考虑最小换热温差,则选定热泵的放热温度为97.9℃。由式(2)可得,此时热泵的COP值为5.9;由式(1)可得,热泵放出的热量为602 kW。由表 1中的数据可得,这些热量全部可以用来加热相应温度区间内的冷流2。此时,整个系统所需的冷公用工程降低了500 kW,为60 kW;所需的热公用工程降低了602 kW,为378 kW。热泵消耗外界的能量为102 kW。换热网络设计如图 7所示。

|

图 7 带热泵的换热网络 Fig.7 Heat exchanger network with a heat pump |

假设可以采用过程改变使得冷凝过程的热负荷增加,例如增加到550 kW。当不存在热泵时,增加的热负荷需要消耗50 kW的冷却公用工程,这样的过程改变是不经济的。而当存在热泵时,热泵的吸热量增加了50 kW,热泵的放热量增加了60.2 kW,达到662.2 kW。此时,冷却公用工程用量仍为60 kW,而加热公用工程量进一步降低了60.2 kW,为317.8 kW。热泵放出的热量仍然可以全部用来加热冷流2。

综上所述,关于热泵存在时的过程改变,案例所得结果与第4节中所得结论一致。

6 结论本文在已有工作基础上,分析了存在热泵时过程改变对换热网络冷、热公用工程的综合影响,探究了热泵存在时的过程改变规律,进一步拓展了过程改变的研究范围,为合理的过程改变设计提供了理论依据。对比不考虑热泵时的过程改变,考虑热泵时的过程改变分析更为复杂。

(1) 在热泵放热温度之上(区域1)和热泵的吸热温度之下(区域4)的区域,冷、热物流不受热泵影响,过程改变是否有利的结论与不考虑热泵时的结论一致。即,在区域1内应该增大热流股的热负荷或减小冷流股的热负荷,以减小加热公用工程;在区域4内,应该减小热流股的热负荷或增大冷流股的热负荷,以减少冷却公用工程。

(2) 在受热泵影响的区域2(热泵放热温度之下,夹点温度之上)和3(夹点温度之下,热泵的吸热温度之上)内,当位于夹点之下区域3内的热通量为零时,区域2和3内应该增大热流股的热负荷或减小冷流股的热负荷,以减小加热公用工程;而当位于夹点之上的区域2内的热通量为零时,区域2和3内应该减小热流股的热负荷或增大冷流股的热负荷,以减小冷却公用工程。

符号说明:| [1] | Linnhoff B, Hindmarsh E . The pinch design method for heat exchanger networks[J]. Chem Eng Sci , 1983, 38 (5) : 745-763 DOI:10.1016/0009-2509(83)80185-7 |

| [2] | Tan Y, Manan Z, Foo D . Retrofit of water network with regeneration using water pinch analysis[J]. Process Saf Environ , 2007, 85 (4) : 305-317 DOI:10.1205/psep06040 |

| [3] | Alves J J, Towler G P . Analysis of refinery hydrogen distribution systems[J]. Ind Eng Chem Res , 2002, 41 (23) : 5759-5769 DOI:10.1021/ie010558v |

| [4] | SUN Yan-ze(孙艳泽), FENG Xiao(冯霄) . Heat integration of equipments with different operating conditions(具有不同操作工况的装置的热集成)[J]. J Chem Eng of Chinses Univ(高校化学工程学报) , 2007, 21 (5) : 843-848 |

| [5] | Kemp I C . Pinch analysis and process integration:a user guide on process integration for the efficient use of energy[M]. Oxford: Butterworth-Heinemann, 2007 . |

| [6] | Townsend D, Linnhoff B . Heat and power networks in process design part Ⅰ:criteria for placement of heat engines and heat pumps in process networks[J]. AIChE Journal , 1983, 29 (5) : 742-748 DOI:10.1002/(ISSN)1547-5905 |

| [7] | Townsend D, Linnhoff B . Heat and power networks in process design. part Ⅱ:design procedure for equipment selection and process matching[J]. AIChE Journal , 1983, 29 (5) : 748-771 DOI:10.1002/(ISSN)1547-5905 |

| [8] | Yang M, Feng X, Chu K H . Graphical analysis of the integration of heat pumps in chemical processsystems[J]. Ind Eng Chem Res , 2013, 52 (24) : 8305-8310 DOI:10.1021/ie400607g |

| [9] | FENG Xiao(冯霄) . The principle and technology of energy conservation in chemical processes(化工节能原理与技术)[M]. Beijing(北京): Chemical Industry Press(化学工业出版社), 2009 . |

| [10] | Fonyo Z, Mizsey P . Economic application of heat pumps in integrated distillation systems[J]. Heat Recovery Systems and CHP , 1994, 14 (3) : 249-263 DOI:10.1016/0890-4332(94)90020-5 |

| [11] | Stuij B . Heat pumping technologies, applications and markets[J]. Energy Sustain Dev , 1995, 2 (3) : 27-40 DOI:10.1016/S0973-0826(08)60133-7 |

| [12] | LIU Guang-lin(刘广林) . The analysis of the thermoelectric conversion efficiency(浅析热电转换效率)[J]. Sci Tech Inform(科技资讯) , 2013 (20) : 124-124 |