2. 清华大学 环境学院, 北京 100084;

3. 浙江省城乡规划设计研究院, 浙江 杭州 310030;

4. 西北核技术研究所, 陕西 西安 710024

2. School of Environment, Tsinghua University, Beijing 100084, China;

3. Zhejiang Urban & Rural Planning Design Institute, Hangzhou 310030, China;

4. Northwest Institute of Nuclear Technology, Xi'an 710024, China

随着我国燃煤电厂数量的增长与规模的日益扩大,燃煤副产物粉煤灰也越来越成为社会关注的问题[1]。据统计,我国2009年的粉煤灰产量相当于城市生活垃圾总量的两倍多,达3.75亿吨,而2015年将达到5.8亿吨,已成为我国最大的单一工业固体废物来源[2]。我国粉煤灰的Al2O3含量在18.8%(wt)~55.0%(wt) [3],对于Al2O3含量>30%(wt)的粉煤灰,若将其替代铝土矿从中提取铝资源,不但能够解决其处理和资源化问题,也将缓解我国由于日益增长的氧化铝需求带来的铝土矿进口压力,因而具有重要的环境和战略意义。

目前从粉煤灰中提取氧化铝的主流技术有石灰石烧结法、碱石灰烧结法、硫酸铵法等[2, 4]。硫酸铵法需消耗大量硫酸铵,而且整个过程产生大量的氨气和难以循环使用的SO2,容易造成二次污染[5, 6]。无论石灰石烧结和碱石灰烧结法,均存在配料系统复杂,烧结温度高(1100~1400℃),能耗大,尾渣量大(石灰石烧结法7~11吨尾渣/吨Al2O3,碱石灰烧结法4~6吨尾渣/吨Al2O3),不能实现粉煤灰的有效减量化等问题[2, 7~9]。为有效减少石灰石、生石灰和Na2CO3等助溶剂的使用量及尾渣产生量,粉煤灰预脱硅去除无定形SiO2富集Al联合烧结工艺逐渐引起重视[2, 10],在内蒙古甚至建成了示范生产线。目前,也有关于直接酸浸法(主要为硫酸)浸提粉煤灰中Al的报道[11~15],该方法产生的尾渣量少,但仅适用于流化床焚烧炉产生的粉煤灰,且Al的浸提效率较低,对设备抗腐蚀性、抗压性要求也较高。无机钠盐(NaOH、Na2CO3、NaCl等)具有良好的化学反应性,特别的,Na2CO3在700~900 ℃能够对粉煤灰中的稳定莫来石和惰性玻璃态物质起到活化破解作用[16, 17]。综上所述,本文尝试通过“预脱硅-Na2CO3焙烧-酸浸”工艺从粉煤灰中高效回收Al2O3。与以往报道的方法比较,该工艺的焙烧温度低、配料体系简单、尾渣量低且可进一步进行建材化利用。

2 材料与方法 2.1 材料、试剂与仪器试剂:Na2CO3,98%(wt)浓硫酸,均为分析纯。

仪器:威海自控反应釜:粉煤灰脱硅实验;天津中环SX-G0712X箱式马弗炉:Na2CO3焙烧实验;北京普析通用仪器有限责任公司TU-1901型紫外-可见光分光光度计:粉煤灰中Si、Al、Fe、Ti、Ca元素测定(GB/T 1574-2007);德国Bruker D8 advance X射线衍射分析仪:粉煤灰预脱硅、焙烧前后和酸浸前后的矿相鉴定。

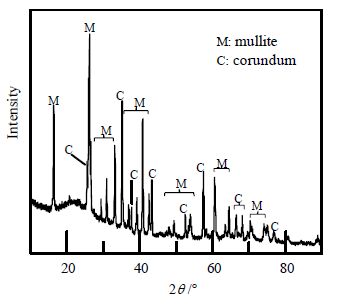

原料:粉煤灰样品取自内蒙古某火电厂粉煤灰运输中转站,连续4 d采集的粉煤灰样品等量混合均匀后于105℃烘干至恒重后备用。该粉煤灰的SiO2、Al2O3总量占80%(wt)以上,CaO含量较低,属于F类(表 1),其矿相主要有常温下不溶于酸和碱、化学稳定的莫来石(M)和刚玉(C)(图 1)。此外,在2θ=17~30°出现的较大衍射驼峰表明该粉煤灰存在大量的玻璃相成分。

| 表 1 粉煤灰化学组成 Table 1 Chemical compositions of coal fly ash |

|

图 1 粉煤灰的XRD 谱图 Fig.1 XRD pattern of the coal fly ash (mullite 47.9%(wt), corundum 10.7%(wt), glass 41.4%(wt)) |

实验取用90.0 g NaOH溶解于去离子水中并定容至600 mL,加入300.0 g粉煤灰。粉煤灰与碱的混合浆液在不停搅拌下于130℃恒温脱硅1 h,然后将其从反应釜中取出并过滤,分别收集脱硅液和残留固体(脱硅回)。固体用蒸馏水洗涤至弱碱性(洗涤液pH约10),然后于115℃烘干,称重。取脱硅液60 mL稀释定容至500 mL分析其中的Al含量。

2.2.2 Na2CO3焙烧脱硅灰脱硅灰和Na2CO3经研磨并过100目标准筛备用。准确称取5.00 g脱硅灰与一定质量比例的Na2CO3充分混合并置于100 mL刚玉坩埚内,并在设定的焙烧温度下焙烧一定时间。焙烧完成后,待炉内温度降至500℃以下取出坩埚,自然冷却至室温。焙烧熟料经水洗涤除去过量Na2CO3(降低后续酸耗和回收Na2CO3),然后于115℃烘干至恒重。在焙烧条件优化部分,主要考察焙烧温度、焙烧时间以及Na2CO3添加量三个参数,其中焙烧温度考察700、750、800、850、900、950、1000、1050和1100℃,焙烧时间考察10、20、30、60、90、120、150和180 min,Na2CO3添加量考察Na2CO3与脱硅灰中SiO2质量比(mNa2CO3:mSiO2)为0.3、0.6、0.9、1.1、1.4、2.1和2.9,酸浸条件为4 mol⋅L-1 H2SO4按照1:20固液质量体积比(m/V)于室温浸取2 h。

2.2.3 焙烧熟料的酸浸10.00 g脱硅灰由2.2.2节所得焙烧产物即熟料,置于300 mL烧杯中,加入150 mL 4 mol⋅L-1 H2SO4浸取1 h。反应后浆液过滤并洗涤2次,滤液与洗涤液混合并定容至500 mL,测定其中的Al、Si、Fe、Ti和Ca含量。滤渣烘干至恒重,记录质量并测定其中的氧化铝含量。为证明预脱硅及Na2CO3焙烧的提铝效果,设置三组空白:取10.00 g粉煤灰和脱硅灰置于300 mL烧杯中进行硫酸直接浸出实验(空白1和空白2);取10.00 g脱硅灰先直接焙烧3 h后进行硫酸浸出实验(空白3)。

2.2.4 分析方法与指标参数固体样品和溶液中Al、Si、Fe、Ti和Ca含量(以对应氧化物计,其中Fe以Fe2O3计)测定采用《GB/T 1574-2007 煤灰成分分析方法》中的标准方法。固体样品中矿相和玻璃相的定量组成由Siroquent定量分析软件结合XRD谱图完成:首先将XRD谱图数据与数据库中标准矿物的衍射峰进行匹配,定性判断样品的矿相组成,然后通过Siroquent软件对谱图进行背景扣除和峰强归一化处理,最后定量分析各矿相的 质量分数,其中玻璃相以鳞石英XRD谱图为参照。

预脱硅过程的脱硅效率计算公式如式(1)所示:

| $脱硅效率({\rm{ }}\% {\rm{ ) = (1}} - \frac{{{m_1} \times {\delta _1}}}{{{m_0} \times {\delta _0}}}) \times 100$ | (1) |

式中,m0和m1分别为粉煤灰和脱硅灰质量,g;δ0和δ1分别为粉煤灰和脱硅灰的SiO2含量,%(wt)。

粉煤灰直接酸浸、直接焙烧-酸浸、脱硅-酸浸、脱硅- Na2CO3焙烧-酸浸过程的Al、Si、Fe、Ti和Ca的浸提效率(E)计算依照式(2)。

| $E{\rm{ }}\% {\rm{ = }}\frac{{C \times V}}{{m \times \delta }} \times 100$ | (2) |

式中,m为初始样品质量,g;δ为初始样品某元素含量,g⋅g-1;C为酸浸液中某元素浓度,g⋅L-1;V为酸浸液体积,L。

酸浸液的硅量指数(A/S)计算公式如式(3)所示:

| $A/S\text{=}\frac{{{C}_{\text{A}{{\text{l}}_{2}}{{\text{O}}_{3}}}}}{{{C}_{\text{Si}{{\text{O}}_{2}}}}}$ | (3) |

式中,CAl2O3和CSiO2分别为酸浸液中Al2O3和SiO2的质量浓度,g⋅L-1。

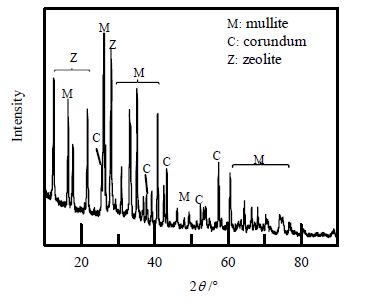

3 实验结果与讨论 3.1 粉煤灰预脱硅效果粉煤灰预脱硅阶段的脱硅效率为30.0%,脱硅灰的化学组成见表 2。在矿相组成上,脱硅灰玻璃相已完全消失,而莫来石和刚玉相在脱硅过程中并未破坏(图 2),证明了其良好的化学稳定性,而脱硅过程主要实现无定形SiO2的去除和羟基方钠石(沸石)的形成。脱硅液中Al的含量低于检测限,说明非晶态Al2O3在脱硅过程中以偏铝酸钠溶出进一步与玻璃相SiO2溶出的硅酸盐反应,完全转化为羟基方钠石,因而在预脱硅阶段无溶出损失。反应方程式如下:

| $Si{{O}_{2}}+2O{{H}^{-}}\to {{H}_{2}}Si{{O}_{4}}^{2}$ | (4) |

| $A{{l}_{2}}{{O}_{3}}+3{{H}_{2}}O+\text{ }2O{{H}^{-}}\to 2Al{{\left( OH \right)}_{4}}^{-}$ | (5) |

| $\begin{align} & 6\text{ }Al{{\left( OH \right)}_{4}}^{-}+6\text{ }{{H}_{2}}Si{{O}_{4}}{{^{2}}^{-}}+8N{{a}^{+}}\to \\ & N{{a}_{8}}{{\left( AlSi{{O}_{4}} \right)}_{6}}\cdot {{\left( OH \right)}_{2}}+10\text{ }O{{H}^{-}}+12{{H}_{2}}O \\ \end{align}$ | (6) |

| 表 2 脱硅灰化学组成 Table 2 Chemical compositions of the desilicated fly ash |

|

图 2 脱硅粉煤灰的XRD 谱图 Fig.2 XRD pattern of desilicated fly ash (mullite 55.4%(wt), corundum 9.8%(wt), zeolite 34.8%(wt) |

脱硅灰经Na2CO3焙烧后增重26.8%,说明部分Na2CO3与脱硅灰于高温条件下发生反应。其中,莫来石相和羟基方钠石(沸石)相消失,刚玉相衍射峰强度基本不变,反应生成了易溶于酸的硅铝酸钠(S,NaAlSi2O6)和霞石(N,NaAlSiO4)(图 3(a),硅铝酸钠 33.7%(wt),霞石 55.4%(wt),刚玉 10.9%(wt))。根据Na2O-SiO2-Al2O3三元相图,对于脱硅灰中的Al2O3和SiO2物料组成,当体系Na2O含量大于25%(wt)时,该三相体系的反应产物为三斜霞石,而试验中添加的Na2CO3带来的Na2O含量为27.5%(wt),由此能够促成莫来石破解转化为霞石。脱硅灰中羟基方钠石的消失则主要源于其晶体结构在>800℃发生了不可逆破坏[18]。由此,Na2CO3在900℃的较低温度下即可促使脱硅灰中的莫来石转化为霞石,这与Guo等人的研究结果相一致[17],而硅铝酸钠则很可能源于羟基方钠石的结构破坏,粉煤灰中铝难以回收的难题得以解决。

|

图 3 脱硅灰经焙烧水洗后熟料(a)、经焙烧酸浸尾渣(b)和经焙 烧酸浸再经900℃焙烧40 min 后固体(c) 的XRD 谱图 Fig.3 XRD patterns of sintering clinkers of desilicated coal fly ash(a), residues produced from desilicated coal fly ash after sintering and acid-leaching (b), solids of desilicated coal fly ash after sintering, acid-leaching and re-sintering at 900 ℃ for 40 min (c) |

焙烧熟料经硫酸浸取后的尾渣除未转化的刚玉相(C),还出现了钙钛矿(P,Perovskite),这与Ti较低的浸取率(42.6%(wt))相一致。在20~30°较大的衍射驼峰主要为无定形硅胶(图 3(b),钙钛矿 15.5%(wt),刚玉 1.9%(wt),玻璃相 82.6%(wt)),其依据是尾渣经900℃煅烧40 min的XRD显示驼峰强度降低(玻璃相减少)的同时出现石英相,这主要是由部分硅胶脱水变成SiO2造成的(图 3(c),钙钛矿 15.8%(wt),刚玉 2.5%(wt),石英 16.6%(wt),玻璃相 65.1%(wt))。值得注意的是,脱硅灰经Na2CO3焙烧再经硫酸酸浸,其尾渣量只有初始粉煤灰的20.4%(wt),比传统的石灰石烧结和碱石灰烧结法尾渣量减少80%(wt)以上,因而实现了低渣量从粉煤灰中提取氧化铝的过程。此外,尾渣主要为无定形硅胶和钙钛矿,若经过二次脱硅将实现硅的回收,或直接进行建材化利用。

3.3 “预脱硅-Na2CO3焙烧-酸浸”工艺的提铝效果粉煤灰、脱硅灰、经直接焙烧后的脱硅灰以及经Na2CO3焙烧处理的脱硅灰样品均采用4 mol⋅L-1 H2SO4浸取,各种处理工序对粉煤灰中Al、Si、Fe、Ti和Ca的浸出效率见表 3。除了Fe,直接酸浸对粉煤灰中的Al、Si、Ti和Ca浸提效率均十分有限(< 10%)。粉煤灰经脱硅预处理后直接酸浸对Al、Fe、Ti和Ca的浸提效率显著增加,相比于初始粉煤灰其浸提效率依次分别增加26.7%、17.6%、47.0%和44.6%。由此可见,粉煤灰预脱硅有利于其有价元素Al、Fe和Ti的富集和浸提,但不能实现后续Al与Fe、Ti和Ca的有效分离。根据3.1节的讨论,其主要原因在于预脱硅过程仅促成了粉煤灰中的玻璃态铝硅酸盐转化形成易溶于酸的羟基方钠石(沸石),导致存在于玻璃态中的Al、Fe、Ti和Ca均大量溶出。

| 表 3 粉煤灰经直接酸浸(空白1)、脱硅-酸浸(空白2)、脱硅-焙烧-酸浸(空白3)和脱硅-Na2CO3焙烧-酸浸工序(本研究)的主要无机元素浸提率比较 Table 3 Comparison of extraction efficiencies of major inorganic elements in coal fly ash via direct acid leaching (control 1), desilication - acid leaching (control 2), desilication - roasting without additives - acid leaching (control 3), and desilication - roasting with Na2CO3 - acid leaching (this work) |

脱硅灰单独焙烧并未对粉煤灰起到高温活化的效果,与此相反,Al、Fe、Ti和Ca的浸出率较之焙烧前依次分别降低5.4%、23.1%、41.1%和39.4%。添加Na2CO3焙烧后,Al的浸提效率高达93.1%,与已有研究相比[15, 16],粉煤灰经预脱硅后再添加Na2CO3活化有助于大幅提高Al的浸提效率(粉煤灰直接添加Na2CO3焙烧进行酸浸的Al浸提率仅82%),由此避免了混合添加NaOH强碱造成的设备腐蚀和物料板结问题,为该工艺实际工业化应用奠定基础。另外,Fe的浸出率高达94.7%,Ti的浸出也得到一定程度促进,其浸出率较之预脱硅后提高了25.8%,而Ca的浸出仍然受到轻微抑制,其浸出率较之预脱硅后降低11.7%。由此可见,除了刚玉相中的Al2O3,Na2CO3在高温条件下可促成粉煤灰中莫来石转化为酸溶性霞石,实现了Al浸提率的大幅提高,而且与Ca和Ti实现了一定分离。在整个焙烧及酸浸过程中,粉煤灰中Si的浸出率均很低(< 1.1%),结合XRD分析其原因在于溶出的Si在强酸溶液中生成原硅酸,原硅酸进一步缩合形成硅胶

3.4 焙烧条件优化脱硅灰与Na2CO3混合焙烧是本研究进行Al回收的主要耗能过程,因而有必要对焙烧条件进行优化,从而进一步降低能耗和回收Al2O3的成本。在此,考虑优化的焙烧条件包括焙烧温度、焙烧时间以及Na2CO3添加量。

在较低温度时(700~900℃),氧化铝浸提率和浸出液硅量指数A/S随温度升高而几乎呈现线性增加,Al的浸提效率和硅量指数A/S依次分别由700℃的58.6%和168升至900℃的93.1%和267,后续进一步升高焙烧温度对铝浸出的促进效果十分有限(图 4a)。另外,当焙烧温度高于900℃时,浸出液中SiO2的浓度基本维持在35 mg⋅L-1,因而硅量指数A/S呈现边际增加。根据图 4b,当焙烧时间为10 min至90 min时,Al的浸提效率由67.8%增加至92.9%,硅量指数由193上升至265,而焙烧时间继续延长至180 min,Al的浸提效率以及硅量指数增幅不明显。关于Na2CO3添加量,当mNa2CO3: mSiO2为0.3~0.9时,Na2CO3的数量多少是焙烧实现矿相有效转化的限制因素,因而Al浸提率随添加量增加而由70.3%上升至91.3%;而mNa2CO3: mSiO2为1.1~2.9时,Al的浸提效率几乎不变。

|

图 4 焙烧温度(a)、焙烧时间(b)和Na2CO3 添加 量(c)对氧化铝回收率及硅量指数(A/S)的影响 Fig.4 The influence of sintering temperature (a), sintering time (b) and additive amount of Na2CO3 (c) on alumina extraction efficiency and silicon index (A/S) |

综上,较优的焙烧条件参数为焙烧温度900~1000℃,焙烧时间90~120 min,Na2CO3添加量为mNa2CO3:mSiO2=0.9,在此焙烧条件下脱硅灰的Al浸提率>93%,高于以Na2CO3作为助溶剂的粉煤灰提取氧化铝效果[16]。在工程化应用中,酸浸液的硅量指数> 400有利于后续Al2O3的回收并保证Al2O3的产品品质。本研究中的酸浸液为经粗过滤的粗液,由于存在一部分稳定的原硅酸胶体导致硅量指数< 300,该粗液经精滤后的滤液硅含量< 0.2%(wt),硅量指数高达600以上(数据未展示)。因此,后续Al的回收具备条件,而本实验室也已制备出符合国标GBT24487-2009牌号AO-2标准的高纯度纳米级Al2O3[19]。另外,实际工程化推广应用“预脱硅-Na2CO3焙烧-酸浸”工艺时,需要考虑热传递效率、物料粒径和组成的不均匀等,因此还需在此基础上进行工程化的焙烧工艺参数优化。对于最后的酸浸工序,本研究在室温条件下进行,此时粉煤灰中氧化铝浸提率>93%,因而酸浸温度应不是该环节的关键因素,但酸浓度和酸浸时间有必要后续开展进一步研究并进行优化。

4 结 论粉煤灰“预脱硅-碳酸钠焙烧-酸浸”是一种能从工业粉煤灰中有效浸提回收氧化铝的工艺:

(1) 130℃强碱预脱硅的脱硅效率为30.0%,有利于煤灰中Al、Fe和Ti的富集和浸提,与高铝粉煤灰直接酸浸相比,浸提效率依次分别提高26.7%、17.6%和47.0%,同时减少后续焙烧添加剂的消耗和尾渣产生,该步骤主要促成粉煤灰的玻璃态铝硅酸盐转化形成易溶于酸的羟基方钠石(沸石);

(2) 脱硅粉煤灰与Na2CO3混合焙烧后,粉煤灰中的莫来石和部分刚玉相破解、转化为霞石,而羟基方钠石发生不可逆结构破坏与残余玻璃相转化为硅铝酸钠,这些酸溶性矿相经4 mol⋅L-1 H2SO4浸出回收Al,而尾渣量仅为初始粉煤灰的20.4%。尾渣中的SiO2以无定形态存在,经二次脱硅可进行硅的再回收。由此,“预脱硅-碳酸钠焙烧-酸浸”工艺实现了低渣量提取回收粉煤灰中氧化铝的目标;

(3) 针对本研究中的高铝粉煤灰,较优的焙烧条件参数为焙烧温度900~1000℃,焙烧时间90~120 min,Na2CO3添加量为mNa2CO3: mSiO2=0.9,在此焙烧条件下脱硅灰的Al浸提率>93%,硅量指数接近300。

总体来说,与传统的石灰石和碱石灰烧结法相比,采用“预脱硅-Na2CO3焙烧-酸浸”工艺从粉煤灰中提取Al2O3,具有Al2O3回收率高(>93%),焙烧温度低(900~1000℃),尾渣量小且可经过二次脱硅实现硅的再回收或直接进行建材化利用等优点,因而具备工程化推广应用前景。

| [1] | TANG Hai(唐海), FENG Ling(冯玲), YAN You-bin(颜酉斌) . Structural characteristics and coagulation mechanisms of PSFA prepared by fly ash(粉煤灰制备聚硅酸铁铝的结构特征与混凝机理)[J]. Journal Chemical Engineering of Chinese Universities(高校化学工程学报) , 2013, 27 (6) : 1045-1050 |

| [2] | Yao Z T, Xia M S, Sarker P K . A review of the alumina recovery from coal fly ash, with a focus in China[J]. Fuel , 2014, 120 : 74-85 DOI:10.1016/j.fuel.2013.12.003 |

| [3] | Blissett R S, and Rowson N A . A review of the multi-component utilisation of coal fly ash[J]. Fuel , 2012, 97 : 1-23 DOI:10.1016/j.fuel.2012.03.024 |

| [4] | LI Lai-shi(李来时), ZHAI Yu-chun(翟玉春), QIN Jin-guo(秦晋国) . Extracting high-purity alumina from fly ash(以粉煤灰为原料制备高纯氧化铝)[J]. CIESC Journal(化工学报) , 2006, 57 (9) : 2189-2193 |

| [5] | PAN Ai-fang (潘爱芳), MA Min-zhao(马旻昭), MA Run-yong(马润勇). A method concerning alumina extraction from coal fly ash (一种从粉煤灰中提取氧化铝的方法): CN, 102180494 [P]. 2013-04-24. |

| [6] | ZHANG Kai-yuan (张开元). A method concerning alumina extraction from coal fly ash (一种从粉煤灰中提取氧化铝的方法): CN, 102381723 [P]. 2013-09-11. |

| [7] | SUN Pei-mei(孙培梅), LI Guang-min(李广民), TONG Jun-wu(童军武) . Study on sintering process of raw materials in extracting alumina from fly ash of coal industry power plant(从电厂粉煤灰中提取氧化铝物料烧结过程工艺研究)[J]. Journal of China Coal Society(煤炭学报) , 2007, 32 (7) : 744-747 |

| [8] | LIU Ai-lin (刘埃林), ZHAO Jian-guo (赵建国), WU Si-dong (武思东), et al. A method using coal fly ash and limestone producing alumina and cement (利用粉煤灰和石灰石联合生产氧化铝和水泥的方法): CN, 1644506 [P]. 2007-01-24. |

| [9] | SUN Jun-ming (孙俊民), YAO Qiang (姚强), ZHANG Zhan-jun (张战军), et al. A method concerning extraction of silica, alumina, and gallium oxide from high-alumina coal fly ash (一种从高铝粉煤灰中提取二氧化硅、氧化铝及氧化镓的方法): CN, 101284668[P]. 2008-10-15. |

| [10] | Bai G, Teng W, Wang X . Alkali desilicated coal fly ash as substitute of bauxite in lime-soda sintering process for aluminum production[J]. Transactions of Nonferrous Metals Society of China , 2010, 20 : s169-s175 DOI:10.1016/S1003-6326(10)60034-9 |

| [11] | LI Lai-shi(李来时), WU Yu-sheng(吴玉胜), LIU Ying-ying(刘瑛瑛) . Extraction of alumina from coal fly ash with sulfuric acid leaching method(硫酸酸浸法提取粉煤灰中的氧化铝)[J]. The Chinese Journal of Process Engineering(过程工程学报) , 2011, 11 (2) : 254-258 |

| [12] | Wu C, Yu H, Zhang H . Extraction of aluminum by pressure acid-leaching method from coal fly ash[J]. Transactions of Nonferrous Metals Society of China , 2012, 22 (9) : 2282-2288 DOI:10.1016/S1003-6326(11)61461-1 |

| [13] | Bai G, Qiao Y, Shen B . Thermal decomposition of coal fly ash by concentrated sulfuric acid and alumina extraction process based on it[J]. Fuel Processing Technology , 2011, 92 (6) : 1213-1219 DOI:10.1016/j.fuproc.2011.01.017 |

| [14] | LIU Kang(刘康), XUE Ji-lai(薛济来), LIU Liang(刘亮) . Roasting process and non-isothermal kinetics for sulfating roasting of coal fly ash(粉煤灰浓硫酸焙烧过程及其非等温动力学)[J]. CIESC Journal(化工学报) , 2015, 66 (4) : 1337-1343 |

| [15] | Nayak N, Panda C R . Aluminium extraction and leaching characteristics of Talcher Thermal Power Station fly ash with sulphuric acid[J]. Fuel , 2010, 89 : 53-58 DOI:10.1016/j.fuel.2009.07.019 |

| [16] | Wang M, Guo Y, Cheng F . A study on the mechanism of alumina extraction from coal fly ash[J]. Advanced Materials Research , 2012, 518-523 : 3109-3114 DOI:10.4028/www.scientific.net/AMR.518-523 |

| [17] | Guo Y, Li Y, Cheng F . Role of additives in improved thermal activation of coal fly ash for alumina extraction[J]. Fuel Processing Technology , 2013, 110 : 114-121 DOI:10.1016/j.fuproc.2012.12.003 |

| [18] | YAO Zhi-tong(姚志通), LI Hai-yan(李海晏), XIA Mei-sheng(夏枚生) . Hydrothermal synthesis of sodalite from coal fly ash and its property characterization(由粉煤灰水热合成方钠石及其表征)[J]. The Chinese Journal of Nonferrous Metals(中国有色金属学报) , 2009, 19 (2) : 366-370 |

| [19] | LIANG Zhen-kai (梁振凯). Research on the processes with low tailing mass for alumina extraction from coal fly ash (低渣量提取粉 煤灰中氧化铝的工艺探究) [D]. Beijing (北京): Tsinghua University (清华大学), 2013. |