2. 郑州大学 热能系统节能技术与装备教育部工程研究中心,河南 郑州 450001

2. Engineering Research Center of Energy Saving Technology and Equipment of Thermal Energy System, Ministry of Education, Zhengzhou 450001, China

过热蒸汽干燥是一种利用过热蒸汽作为干燥介质对湿物料加热,除去物料中部分水分的干燥方式。过热蒸汽干燥具有能量利用率高 (回收蒸汽潜热)、安全 (无氧气)[1]和干燥速率快[2]的特点,被广泛地应用在煤、生物质、污泥、木材及食品的干燥过程中。一方面,制取过热蒸汽主要使用蒸汽锅炉,多以消耗化石能源及产生温室气体为代价。另一方面,我国工业余热资源丰富[3],低品位余热量较多,但利用相对困难[4]。因此,利用低品位余热生成过热蒸汽的技术可以实现减少化石能源的消耗和减少CO2的排放。

吸附热变换器属于第二类热泵,利用大量的低温热能,直接生成少量的中高温热能。若采用直接换热法可替代蒸汽发生器和过热器,生成高温过热蒸汽。日本九州大学Fukai团队建立了沸石-水作为工质对的开式吸附热泵系统,系统回收废热水和废热气中的热量,生成常压的过热蒸汽[5~9],但未对操作参数改变的情况进行研究。过热蒸汽干燥需求的蒸汽的温度不同,例如:过热蒸汽干燥褐煤的温度为130℃~170℃[10, 11],干燥污泥的温度一般为215~260℃[12, 13],干燥橡胶木和松木分别为100℃和160℃[14, 15],干燥食品如香蕉片和猪肉片的温度为120~160℃[16, 17],以上材料在干燥过程中需求的过热蒸汽的温度不同,若要利用吸附热泵系统生成蒸汽,有必要探究操作参数对生成蒸汽温度的影响情况。另外,在工业余热回收过程中,余热、废热的参数也不同,如:工厂排放废水温度不同,废气温度、湿度不同等。基于上述原因,有必要考察不同操作参数对系统性能及生成蒸汽性能的影响。

本文在验证开式高温吸附热泵生成蒸汽系统的耐久性的基础上[18],通过改变实验操作参数,考察其对系统性能和生成蒸汽性能的影响,为吸附热泵系统在余热回收和过热蒸汽干燥方面提供有效的参考。

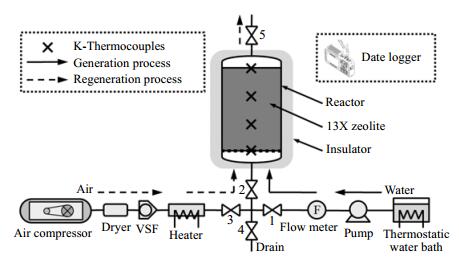

2 实验装置及操作步骤 2.1 实验装置图 1为系统实验装置示意图,主要包括反应器、进水管路、干燥管路、排水管路及测温设备,实验设备的介绍及测量仪器的精度说明参见表 1。

|

图 1 实验装置示意图 Fig.1 Schematic diagram of the experimental setup |

| 表 1 实验设备与测量仪器 Table 1 Experimental equipments and measuring instruments |

操作步骤包括蒸汽生成过程和沸石再生过程,步骤如下所述:

1) 进行蒸汽生成过程。将恒温水浴箱设置一定温度,在反应器中放置一定温度和含水量的沸石。关闭干燥管路的设备及阀门,打开进水管路的所有阀门,打开计量泵,热水从恒温水浴箱流向反应器。当反应器顶部温度由高于100℃降至水的沸点温度以下时,蒸汽生成过程结束,关闭进水管路的所有设备及阀门,打开排水阀,将反应器中大部分的自由水排出。

2) 进行沸石再生过程。关闭反应器进口处的阀门,打开干燥管路的所有阀门。打开加热管,并设定加热温度。打开空气压缩机,待排水管路出口测得的干燥气温度稳定在设定值后,打开反应器进口处的阀门,关闭排水阀,干燥气通入反应器。当填充床各点温度接近干燥气温度时,再生过程结束。

3 系统性能影响因素分析热泵系统的系统性能评价参数主要是COP[19],该值代表系统对热量的回收率。对于蒸汽生成系统,还需要通过生成蒸汽最高温度 (Tmax)、制热效率 (SHP) 和系统温升 (ΔT) 的值判断系统的蒸汽生成性能,根据质量、能量平衡方程和实验测量结果来计算该系统的性能评估参数,计算方法参见表 2。温度参考值Tref均取进水温度,Qw, in为0。

根据表 2可知,蒸汽生成过程的影响参数有:进水水温、沸石始末含水量、沸石初始温度、沸石吸附热、沸石质量;沸石再生过程得影响参数:干燥气的温度、干燥气的湿度、干燥时间、干燥气流量。

| 表 2 质量平衡、能量平衡及性能评估公式 Table 2 Calculation equations of mass balance, energy balance and performance evaluation |

通过实验方法对蒸汽生成的影响因素进行研究。在研究某一操作参数的影响时,其它参数取下值:沸石质量310 g,沸石初始温度80℃,进水温度80℃,进水流量2.24 L·h-1,干燥气温度130℃,干燥气中水蒸气分压400 Pa,干燥气流量10 m3·h-1(对应反应器内空塔线速度为0.55 m·s-1)。

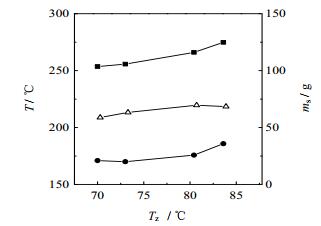

4.2 沸石初始温度对系统性能的影响实验中,利用鼓风干燥箱将沸石分别加热到70℃、75℃、80℃、85℃,快速加热保证不同初始温度的沸石加入反应器时的初始含水量相同。沸石初始温度对生成蒸汽最高温度、生成蒸汽质量和系统温升的影响见图 2。

|

图 2 不同沸石初始温度对蒸汽最高温度、蒸汽量及系统温升的影响 Fig.2 Effects of initial zeolite temperature on maximum steam temperature, steam mass and gross temperature lift —■— Tmax —▲—ms —●—ΔT |

由图 2可以看出,提高沸石初始温度可以提高生成蒸汽最高温度、系统温升和生成蒸汽的质量。沸石初始温度Tz, ini由70℃到85℃提升15℃,蒸汽最高温度Tmax提高21℃,系统温升ΔT提高15℃,生成蒸汽质量ms提高17%。沸石初始温度越高,所带入反应器内的热量越大,根据能量平衡,生成蒸汽的热量随之提高,从而使蒸汽的最高温度、系统温升及蒸汽量的提高。表 3中显示了沸石初始温度变化对性能评估参数影响的结果。

| 表 3 不同沸石初始温度对COPh和COPex的影响 Table 3 Effects of initial zeolite temperature on COPh and COPex |

从表 3可以看出,提高沸石初始温度并不能有效提高系统的制热系数COPh和㶲效率COPex。虽然初始沸石温度Tz, ini越高,显热值Qacc越小,吸附热Qads相同的情况下 (沸石初始含水量相同),生成蒸汽的热量Qs, out提高,但还需考虑投入的干燥气热量Qreg,沸石初始温度越高,所需干燥的热量越大。此时COPh由生成蒸汽热量和干燥气热量两个因素共同制约。

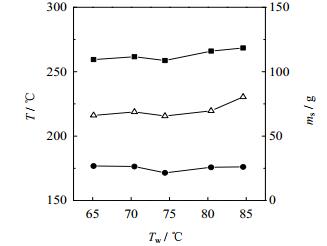

4.3 进水参数对系统性能的影响 4.3.1 进水温度实验使用进水温度为65~85℃(间隔5℃),图 3显示了进水温度变化对系统生成蒸汽最高温度、生成蒸汽质量和系统温升的影响。从图中可以看出,随着进水温度的提高,生成蒸汽最高温度略微提高,生成蒸汽的质量提高,但系统温升呈略微降低趋势。当进水温度由65℃提高到85℃时,蒸汽最高温度提高9℃,蒸汽质量提高21.67%。因为随着进水温度的提高,带入反应器的热量也随着提高,根据能量平衡,生成蒸汽的热量也随之相应提高,故能引起蒸汽最高温度的提高。不同进水温度下对性能评估参数的影响见表 4。

|

图 3 不同进水温度对蒸汽最高温度、蒸汽量及系统温升的影响 Fig.3 Effects of water feeding temperature on maximum steam temperature, steam mass and gross temperature lift —■— Tmax —△—ms —●—ΔT |

| 表 4 不同进水温度对COPh和COPex的影响 Table 4 Effects of water feeding temperature on COPh and COPex |

当水温从65℃提升至85℃时,系统制热系数COPh和㶲效率COPex呈增加趋势,其中COPh提高24.45%,COPex提高22.53%。在COPh的计算中,提高进水温度,有效降低显热值Qacc,从而使生成蒸汽的热量Qs, out提高,进而提高COPh。在工业应用中,使用较高温度的废热水能够提高生成蒸汽质量及系统的能量利用率。

4.3.2 进水速率进水速率大于沸石吸附水的速率时,大部分的吸附热首先被自由水吸收,温度升高速率减缓,不能及时生成蒸汽。进水速率过小,低于沸石对水的吸附速率时,蒸汽生成间断或生成速率降低,而失去应用意义。因此,选择合适的进水速率对系统有重要意义。

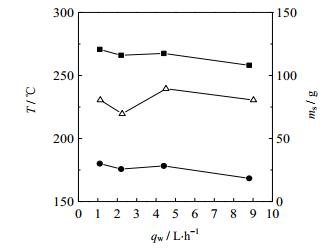

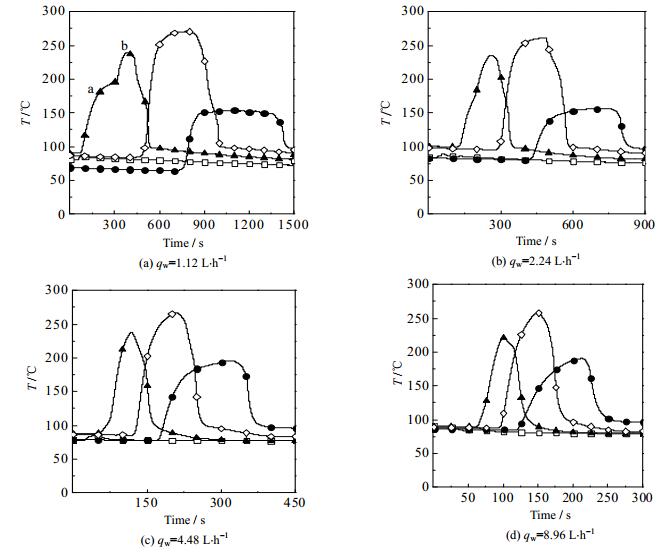

实验选择进水流量qw为1.12、2.24、4.48、8.96 L·h-1,对应反应器进水线速度uw分别为6.1×10-5、1.22×10-4、2.43×10-4、4.86×10-4 m·s-1,雷诺数Re均小于10。图 4显示了在四种进水流量下系统生成蒸汽最高温度、蒸汽质量和系统温升。

|

图 4 不同进水速率对蒸汽最高温度、蒸汽量及系统温升的影响 Fig.4 Effects of water feeding rate on maximum steam temperature, steam mass and gross temperature lift —■— Tmax —△—ms —●—ΔT |

随着进水速率的提高,生成蒸汽最高温度和系统温升略有下降趋势,当进水流量为4.48 L·h-1时,生成蒸汽质量最高。表 5中对比了不同进水流量下的性能评估参数,可见进水速率提高,蒸汽生成过程时间tgen缩短,制热效率SHP提升,当进水速率由1.12 L·h-1提高到8.96 L·h-1时,SHP提高40.07%。在COPh计算中,受进水温度、反应器及沸石的初始温度的影响,干燥气热量Qreg与吸附热Qads相同时,显热值Qacc的误差导致了不同进水速率下COPh的波动。若在理想的实验条件下,其它实验条件完全相同时,显热相同,则进水速率下的COPh也相同。

| 表 5 不同进水速率对性能评估参数的影响 Table 5 Effects of water feeding rate on performance evaluation parameters |

图 5显示了在不同进水速率下,蒸汽生成过程中的反应器内温度变化曲线。在图 5(a)所示的较小进水速率时,出口蒸汽温度在最高温度值稳定时间较长,说明生成蒸汽的平均温度,与生成蒸汽的压力和沸石的含水量达到了平衡状态,蒸汽温度平稳。在反应器1/3处温度升高过程中的“ a-b”阶段,温升梯度减小后又增大。这是由于填充床内沸石颗粒填充不均匀,液面不能沿反应器高度平稳上升,在沸石刚开始吸水的某一时间段内吸附速率不稳定,造成生成的蒸汽温度、流量等不稳定,从而出现1/3高处中心的蒸汽温度的梯度变化。

|

图 5 不同进水速率下反应器内温度变化曲线 Fig.5 Temperature distribution in the reactor under different water feeding rates —□— Tbot —▲—T1/3 —◇—T2/3 —●—Ttop |

随着进水速率增大,反应器轴心1/3高处、2/3高处的温度最大值降低,而顶部生成蒸汽温度的最大值增大,但稳定在最高温度的时间减少,出口蒸汽温度不稳定。原因是在较大的进水流量下,进水速率大于沸石吸水的速率,填充床层1/3高处、2/3高处中心还未升高至平衡温度,液面便到达该位置,该处温度降低,生成的吸附热并不能及时生成蒸汽,而先将反应器内的水加热,上层沸石吸附的水温提高,顶部逸出蒸汽的温度提高。

本文主要对蒸汽生成过程反应器内的最高温度及生成蒸汽的参数作分析,因此选用各位置温度能够均匀变化,且能够稳定在最高温度一段时间的进水速率,其它条件的实验中进水流量均采用2.24 L·h-1。

4.4 干燥参数对系统性能的影响为了使沸石能够重复利用,向吸水饱和后的沸石通入干燥气进行干燥再生,干燥完成后开始蒸汽生成过程,验证干燥参数对系统性能的影响。

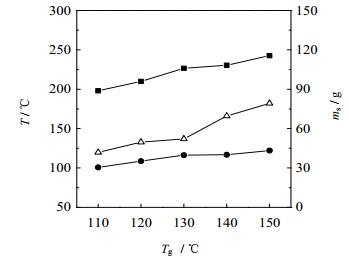

4.4.1 干燥气温度其它条件相同时,干燥气温度提高,干燥速率越快,沸石干燥后含水量越低,下个循环的蒸汽生成性能也将提高。实验考察了干燥气温度110℃~150℃(间隔10℃) 的对生成蒸汽最高温度、蒸汽量及系统温升的影响 (见图 6)。

|

图 6 不同干燥气温度对蒸汽最高温度、蒸汽量及系统温升的影响 Fig.6 Effects of drying gas temperature on maximum steam temperature, steam mass and gross temperature lift —■— Tmax —△—ms —●—ΔT |

干燥气温度Tg由110℃到150℃提高40℃时,蒸汽最高温度Tmax提高45℃,系统温升ΔT提高21℃,生成蒸汽的质量ms提高89.25%,说明提高干燥气温度能够提升系统生成蒸汽的性能,原因是干燥气温度提高,干燥完成的沸石的温度得到提高 (下个循环沸石初始温度提高),同时沸石的初始含水量降低,以上两点对系统的蒸汽生成性能有很大的提升作用。不同干燥气温度 (110℃~150℃) 对性能评估参数的影响见表 6。

| 表 6 不同干燥气温度对COPh和COPex的影响 Table 6 Effects of drying gas temperature on COPh and COPex |

从制热系数COPh和㶲效率COPex来看,并非干燥气温度越高越好。虽然温度较高的干燥气可以降低沸石的初始含水量,同时提高下个循环沸石初始温度,进而提高生成蒸汽的热量Qs, out,但是投入的干燥气热量Qreg也增大。此时COPh由生成蒸汽热量和干燥气热量两个因素共同影响。在本文的实验条件下,系统COPh随干燥气的温度变化而波动,干燥气温度为130℃时,COPh最高。在工业应用中回收不同温度的废热气时,制热系数和能量回收率也将变化。

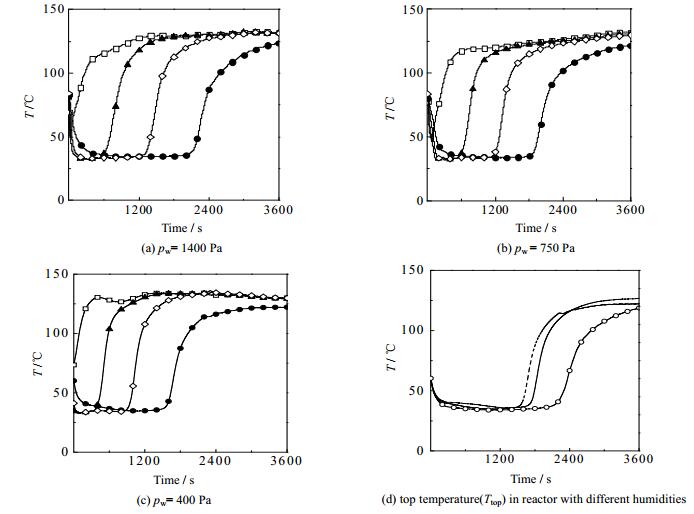

4.4.2 干燥气湿度干燥器内装满、半装、不装硅胶分别对应的水蒸气分压约为400 Pa、750 Pa、1400 Pa,干燥时反应器内的温度变化曲线见图 7(a)、(b)、(c)。可见,水蒸气分压越小,反应器上层的沸石升温越快,干燥速率越大,沸石再生时间缩短。水蒸气分压为750 Pa与水蒸气分压为400 Pa的反应器顶部温度变化曲线比较接近,这是由于空气加热器的工作环境等的影响,造成其温度控制不够精确,但是误差较小,可以忽略。

|

图 7 不同干燥气湿度下沸石温度变化曲线 Fig.7 Temperature distribution under different drying gas humidities —□— Tbot —▲—T1/3 —◇—T2/3 —●—Ttop – – – – pw = 400Pa——pw = 750Pa —○—pw = 1400Pa |

表 7中对比了不同干燥气湿度对实验结果和性能评估参数的影响。在蒸汽生成阶段,随着干燥气中水蒸气分压降低,生成蒸汽最高温度Tmax、系统温升ΔT、蒸汽质量ms、制热系数COPh和㶲效率COPex均提高。水蒸气分压从1400Pa降低至400 Pa时,生成蒸汽最高温度提升5℃,系统温升提高6℃,生成蒸汽的质量提高28%,COPh提高4.8%,COPex提高5.5%。

| 表 7 不同干燥气湿度对实验结果和性能评估参数的影响 Table 7 Effects of drying gas humidity on experimental results and performance evaluation parameters |

沸石再生过程中,对热空气进行干燥是很有必要的,若使用工业余热来运行该系统,在废热气进入反应器前的管路中加装干燥管,降低热气的湿度,能够显著提高干燥速率、生成蒸汽的性能和系统性能。

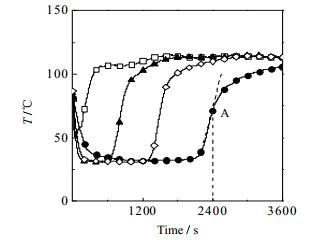

4.4.3 干燥时间吸湿后的沸石干燥过程分为两个阶段:自由水的干燥过程 (迅速) 和结合水的干燥过程 (缓慢)。相同的干燥条件下,干燥时间越长,则沸石干燥后的含水量越低,沸石的吸附热增大,从而提高蒸汽生成过程中的生成蒸汽性能。但因为循环过程中的制热效率SHP受再生时间影响,故不能无限制地对沸石进行干燥。在所设定的干燥气温度、湿度下,干燥3600 s即可将反应器内沸石干燥至含水量约0.11 kg-w/kg-z。如图 8所示,干燥过程中顶部温度Ttop升高梯度最大的点A,对应的干燥时间约2400 s,与3600 s的干燥效果作对比,讨论缩短干燥时间对生成蒸汽的参数和性能评估参数的影响。

|

图 8 反应器顶部温度干燥速率梯度最大点A Fig.8 Maximum drying rate gradient at the top of reactor (point A time = 2400 s) —□— Tbot —▲—T1/3 —◇—T2/3 —●—Ttop |

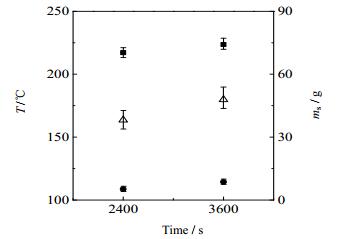

分别用上述两种干燥时间进行干燥后,进行蒸汽生成实验,实验测得的蒸汽最高温度Tmax、蒸汽质量ms和系统温升ΔT取平均值对比如图 9所示,多次的实验结果吻合度高,选取三次实验的中间值实验作对比,结果见表 8。

|

图 9 干燥2400 s和3600 s对蒸汽最高温度、蒸汽量及系统温升的影响 Fig.9 Effects of gas drying time (2400 s and 3600 s) on maximum steam temperature, steam mass and gross temperature lift ■ Tmax △ ms ● ΔT |

| 表 8 干燥2400 s和3600 s对性能评估参数的影响 Table 8 Effects of gas drying time (2400s and 3600s) on the performance evaluation parameters |

干燥2400 s后的蒸汽生成过程中,蒸汽最高温度Tmax、蒸汽质量ms及系统温升ΔT均小于干燥3600 s的结果。但从系统的制热效率来看,干燥2400 s的制热效率SHP比干燥3600 s提高了30.08%。在系统制热系数COPh和㶲效率COPex计算式中,并未涉及干燥时间,但是干燥时间影响沸石的干燥程度,因此增加干燥时间treg,可以降低沸石的初始含水量,进而提高系统的COPh和COPex。在实际应用中,利用干燥气干燥沸石的过程有热量损失,干燥时间越长损失的热量也越多,缩短干燥时间能够减小热损失。但是如果过分减小干燥时间,沸石干燥不够充分,则所能释放的吸附热减小,影响蒸汽生成。因此,工业应用中可以根据实际工艺来选择适合的干燥时间,使系统的制热效率SHP达到最大,或者是将其控制在所需的值。

4.5 水温和沸石温度对实验结果影响表 9为进水温度Tw, in和沸石初始温度Tz由70℃提高约15℃的实验结果对比。结果显示,进水温度的提高,蒸汽最高温度Tmax提高6℃,而系统温升△T几乎保持不变,生成蒸汽的质量ms提高17%;沸石初始温度由70℃到84℃提升14℃,蒸汽最高温度提高21℃,系统温升提高15℃,生成蒸汽质量提高16%。

| 表 9 水温和沸石温度提升对实验结果影响的对比 Table 9 Comparison of experimental results under conditions of increasing water or gas temperature |

可见,相比提高进水温度,提高沸石温度对生成蒸汽最高温度和系统温升的提高更加有效。水温和沸石温度的提升对蒸汽质量的提升能力相近。

4.6 误差分析在蒸汽生成阶段中的质量误差计算式为:

| $ {E_{\rm{m}}}{\rm{ = (}}{m_{{\rm{w, in}}}}-{m_{{\rm{acc}}}} + \Delta {m_{\rm{z}}}-{m_{\rm{s}}})/{m_{{\rm{w, in}}}} \times 100\% $ | (1) |

蒸汽生成阶段能量误差计算式为:

| $ {E_{\rm{Q}}} = ({Q_{{\rm{w}},{\rm{in}}}} + {Q_{{\rm{ads}}}} - {Q_{{\rm{s}},{\rm{out}}}} - {Q_{{\rm{acc}}}}){\rm{ /}}{Q_{{\rm{ads}}}} \times 100\% $ | (2) |

在蒸汽生成阶段,质量误差Em≤14.1%,能量误差EQ≤16.3%,误差产生原因:

1) 恒温水浴箱装有液位计,利用液位变化确定进水质量mw, in(公式3),在读取液位示数时的不确定度为1 mm;

| $ {m_{{\rm{w, in}}}} = \rho \frac{\pi }{4}{d^2}({h_1}-{h_2}) $ | (3) |

2) 实验中macc和Δmz是用电子天平测量,不确定度为±0.01 g;

3) 热电偶的测量精度为±1.5℃,蒸汽最高温度和系统温升的不确定度分别为±1.5℃和±3℃。

5 结论研究了操作参数对利用低品位余热直接生成高温蒸汽系统性能的影响,得到如下主要结论:

(1) 提高沸石初始温度、进水温度、干燥气温度、降低再生过程干燥气湿度,均能够提高生成蒸汽最高温度和蒸汽质量,其中干燥气的温度对生成蒸汽质量有较大影响。相比提高进水温度,提高沸石温度对生成蒸汽最高温度和系统温升的提高更加有效,但二者对蒸汽质量的提升能力相近。

(2) 提高进水速率和减少干燥时间能够提高制热效率SHP,但较高的进水速率会使出口蒸汽温度不稳定。

(3) 提高进水水温能够显著提高制热系数COPh和㶲效率COPex,比降低干燥气湿度对制热系数和㶲效率的提高更为有效。

| 符号说明: | |||

| COPh | ——制热系数 | SHP | ——制热效率,W·kg-1 |

| COPex | ——㶲效率 | T0 | ——环境温度,℃ |

| Cp,r | ——反应器的比热容,kJ·kg-1·K-1 | Tg | ——干燥气的温度,℃ |

| Cp,w | ——水的比热容,kJ·kg-1·K-1 | TL | ——余热温度,℃ |

| Cp,z | ——沸石的比热容,kJ·kg-1·K-1 | Ttop、Tbot、T1/3、T2/3 | ——反应器中心顶部、底部、1/3、2/3高处的温度,℃ |

| d | ——恒温水槽直径,m | Tref | ——温度参考值,℃ |

| Em | ——蒸汽生成过程中质量误差,% | Ts | ——蒸汽的温度,℃ |

| EQ | ——蒸汽生成过程中能量误差,% | Tw, in、Tw, fin | ——进水初始、最终温度,℃ |

| h1、h2 | ——进水前后恒温水槽液面高度,m | Tz, ini、Tz, fin | ——沸石吸附初始、最终温度,℃ |

| macc | ——反应器内自由水质量,kg | Tr, ini、Tr, fin | ——反应器初始、最终温度,℃ |

| mads | ——沸石吸附水的质量,kg | tgen | ——蒸汽生成过程时间,s |

| mw, in | ——进入水的质量,kg | treg | ——沸石干燥再生时间,s |

| mr | ——反应器的质量,kg | ts | ——蒸汽生成时间,s |

| ms | ——生成蒸汽的质量,kg | xfin | ——沸石吸附结束含水质量与干燥沸石的质量比 |

| mw, in | ——进入水的质量,kg | xini、xeq | ——沸石初始、平衡含水质量与干燥沸石的质量比 |

| mz | ——沸石的质量,kg | γ | ——水的汽化潜热,kJ·kg-1 |

| Pw | ——水蒸气的分压,Pa | ΔHads | ——沸石的吸附热,kJ·kg-1 |

| Qacc | ——反应器内物料累积的热量,kJ | Δmz | ——沸石吸附结束时含水质量,kg |

| Qads | ——总吸附热,kJ | ΔT | ——系统温升,℃ |

| Qreg | ——干燥气的热量,kJ | ρ | ——水的密度,kg·m-3 |

| Qs, out | ——生成蒸汽含有的热量,kJ | 下标 | |

| Qw, in | ——进入水含有的热量,kJ | ini | ——初始条件 |

| Qloss | ——循环过程的热损失量,kJ | fin | ——结束条件 |

| [1] | Li J, Liang Q C, Bennamoun L. Superheated steam drying:design aspects, energetic performances, and mathematical modeling[J]. Renewable and Sustainable Energy Reviews , 2016, 60: 1562-1583. DOI:10.1016/j.rser.2016.03.033. |

| [2] | WANG Xue-cheng(王学成), ZHANG Xu-kun(张绪坤), SU Zhi-wei(苏志伟), et al. Research advances superheated steam drying and inversion point(过热蒸汽干燥及逆转点研究进展)[J]. Food and Machinery(食品与机械) , 2014, 30(2): 234-237. |

| [3] | LIAN Hong-kui(连红奎), LI Yan(李艳), SHU Guang-yangzi(束光阳子), et al. An overview of domestic technologies for waste heat utilization(我国工业余热回收利用技术综述)[J]. Energy Conservation Technology(节能技术) , 2011, 29(2): 123-133. |

| [4] | LI Hai-yan(李海燕), LIU Jing(刘静). Current research status, difficulties and new strategy in utilization of low grade heat(低品位余热利用技术的研究现状、困境和新策略)[J]. Science & Technology Review(科技导报) , 2010, 28(17): 112-117. |

| [5] | Oktariani E, Tahara K, Nakashima K, et al. Experimental investigation on the adsorption process for steam generation using a zeolite-water system[J]. Journal of Chemical Engineering of Japan , 2012, 45(5): 355-362. DOI:10.1252/jcej.11we128. |

| [6] | Oktariani E, Noda A, Nakashima K, et al. Potential of a direct contact adsorption heat pump system for generating steam from waste water[J]. International Journal of Energy Research , 2012, 36(11): 1077-1087. DOI:10.1002/er.v36.11. |

| [7] | Xue B, Tahara K, Nakashima K, et al. Numerical simulation for steam generation process in a novel zeolite-water adsorption heat pump[J]. Journal of Chemical Engineering of Japan , 2012, 45(6): 408-416. DOI:10.1252/jcej.12we016. |

| [8] | Xue B, Iwama Y, Tanaka Y, et al. Cyclic steam generation from a novel zeolite-water adsorption heat pump using low-grade waste heat[J]. Experimental Thermal and Fluid Science , 2013, 46: 54-63. DOI:10.1016/j.expthermflusci.2012.11.020. |

| [9] | Xue B, Meng X R, Wei X L, et al. Dynamic study of steam generation from low-grade waste heat in a zeolite-water adsorption heat pump[J]. Applied Thermal Engineering , 2014, 88: 451-458. |

| [10] | Niksa S, Krishnakumar B. Predicting the steam drying behavior of brown coals and lignites[J]. Fuel , 2015, 159: 345-353. DOI:10.1016/j.fuel.2015.06.031. |

| [11] | Stokie D, Woo M W, Bhattacharya S. Comparison of superheated steam and air fluidized-bed drying characteristics of victorian brown coals[J]. Energy and Fuels , 2013, 27(11): 6598-6606. DOI:10.1021/ef401649j. |

| [12] | ZHANG Xu-kun(张绪坤), WEN Xiang-dong(温祥东), LUO Jun(罗俊), et al. Process parameters optimization of superheated steam drying for sludge(污泥过热蒸汽干燥工艺优化)[J]. Transactions of the Chinese Society of Agricultural Engineering(农业工程学报) , 2015, 31(10): 241-248. DOI:10.11975/j.issn.1002-6819.2015.10.032. |

| [13] | Hamawand I, da Silva W P, Eberhard F, et al. Issues related to waste sewage sludge drying under superheated steam[J]. Polish Journal of Chemical Technology , 2015, 17(4): 5-14. |

| [14] | Yamsaengsung R, Tabtiang S. Hybrid drying of rubber wood using superheated steam and hot air in a pilot-scale[J]. Drying Technology , 2011, 29(10): 1170-1178. DOI:10.1080/07373937.2011.574805. |

| [15] | Adamski R, Pakowski Z. Identification of effective diffusivities in anisotropic material of pine wood during drying with superheated steam[J]. Drying Technology , 2013, 31(3): 264-268. DOI:10.1080/07373937.2012.717152. |

| [16] | Hamawand I, Yusaf T, Bennett J. Study and modelling drying of banana slices under superheated steam[J]. Asia-Pacific Journal of Chemical Engineering , 2014, 9(4): 591-603. |

| [17] | Sa-adchom P, Swasdisevi T, Nathakaranakule A, et al. Mathematical model of pork slice drying using superheated steam[J]. Journal of Food Engineering , 2011, 104(4): 499-507. DOI:10.1016/j.jfoodeng.2010.12.025. |

| [18] | YAO Zhi-min(姚志敏), XUE Bing(薛冰), SHENG Zun-rong(盛遵荣), et al. Cyclic durability of a high temperature open adsorption heat pump for steam generation(开式高温吸附热泵生成蒸汽系统的耐久性能研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2016, 30(4): 791-799. |

| [19] | LI Ting-xian(李廷贤), WANG Ru-zhu(王如竹), WANG Li-wei(王丽伟). Efficient chemical adsorption refrigeration using low grade heat(低品位热能驱动的高效热化学吸附式制冷研究)[J]. Chinese Science Bulletin(科学通报) , 2008, 53(24): 2978-2993. DOI:10.3321/j.issn:0023-074X.2008.24.002. |

| [20] | WANG Ru-zhu(王如竹), WANG Li-wei(王丽伟), WU Jing-yi(吴静怡). Adsorption refrigeration theory and application(吸附式制冷理论与应用)[M].Beijing(北京): Science Press(科学出版社), 2007. |