2. 中国石化洛阳分公司, 河南 洛阳 471012;

3. 华东理工大学 化工学院, 上海 200237

2. SINOPEC Luoyang Company, Luoyang 471012, China;

3. College of Chemical Engineering, East China University of Science and Technology, Shanghai 200237, China

溶剂脱沥青工艺可以选择性脱除渣油中的重金属、胶质和沥青质,是重要的渣油二次加工手段,生产的富含饱和分的脱沥青油(DAO)可以通过催化裂化工艺生产轻质油品,富含胶质和沥青质的脱油硬沥青(DOA)因蜡含量低可用于沥青调和。目前DOA调和高等级道路沥青的优良软组分是润滑油糠醛精制抽出油,其价格高、产量低;DOA调和高等级道路沥青应用的最大问题是缺乏与之匹配的高品质的调和软组分。为了解决上述问题,中石化洛阳分公司和华东理工大学合作开发了一种新的脱沥青油深加工技术:将溶剂脱沥青(SDA)工艺生产出的DAO经过糠醛萃取,生产出芳香分含量高、热稳定性好的精制油,可以与DOA配伍调和沥青产品,同时抽余油可以成为优质的催化裂化原料[1~3]。该技术拓宽了我国高等级道路沥青生产原料的来源,实现了低附加值的DOA的合理增值,对于渣油的深加工工艺有着深远的意义。

杜平安等[4, 5]采用自制的带有套层的分液漏斗实验研究了DAO-糠醛体系相平衡过程,采用薄层色谱法测定了原料和产品中的饱和分、芳香分、胶质和沥青质,得到DAO-糠醛体系在不同温度和剂油比下的分配系数。在对新工艺进一步研究时,可以在实验数据的基础上,采用合适的方法模拟脱沥青油-糠醛萃取过程,考察并优化工艺操作条件。

一般情况下,石化工艺模拟需要对油品进行温度集总,将其划分成若干个窄馏分。液液萃取的实质是溶剂对不同化学族组成的溶解性不同,因此萃取模拟计算时,还需对原料油进行族组分划分,考察原料油中的不同族组成的变化[6]。目前已知的族组分划分方法是依据不具有加和性的物理性质将原料油划分为饱和分、芳香分、胶质和沥青质,模拟计算萃取过程中油品中各族组分的变化[7]。Rafael van Grieken等[8, 9]根据不同族组成的比重、沸点、折光率等性质将润滑油组分划分为四组分,采用NRTL和UNIFAC等热力学方法对润滑油-糠醛体系液液抽提进行了模拟计算,建立了该过程的相平衡模型[10]。Aparicao等[11]提出了一种基于实沸点蒸馏数据的族组成分类方法-Kuop法,根据不同族组成的特性因数Kuop值,将各个温度馏分划分为饱和分、芳香分、基础组分、胶质和沥青质,通过流程模拟软件对丙烷溶剂脱沥青进行了模拟计算,与实际结果非常吻合。李武东等[12~15]选用Kuop法划分族组分,采用Aspen plus对溶剂脱沥青工艺进行模拟研究,得到了更加吻合的模拟计算结果。

本文拟采用Kuop法对DAO进行族组分划分,采用Aspen plus中的倾析器模块考察单级萃取过程,模拟萃取传质过程,考察不同温度和剂油比对萃取结果的影响;采用Extract模块对不同理论级数下的萃取过程进行模拟计算,探索优化工艺操作条件。

2 萃取模型的建立本文模型建立过程中采用文献[4]中提供物性数据和液液相平衡实验数据。DAO物性数据和蒸馏数据如下表 1和表 2。

| 表 1 原料油(DAO)物性分析数据 Table 1 Physical properties of DAO |

| 表 2 原料油(DAO)模拟蒸馏数据 Table 2 Simulated distillation data of DAO |

根据表 2数据,首先采用流程模拟软件将模拟蒸馏数据转化为实沸点数据,然后采用Kuop法对DAO进行四组分划分,将各个温度窄馏分划分为饱和分、基础组分、芳香分,组分划分过程中,要确保窄馏分质量守恒,DAO总体积流量守恒。

根据文献[11]说明,Kuop法计算步骤如下:(1)采用流程模拟软件得到实沸点蒸馏数据,对各个温度窄馏分进行组分划分;(2)基础组分的Kuop值与原料油的Kuop值相同;(3)根据公式(1)计算各族组分的相对比重;(4)假设基础组分占所在温度馏分的20%(V),由公式(2)和公式(1)计算饱和分体积分率和相对比重;(5)根据质量守恒计算芳香分和相对比重;(6)计算胶质和沥青质的体积流率和相对比重。

在Kuop法基础上,为了保证虚拟组分划分数据与实际值一致,根据胶质和沥青质的物理性质,将实沸点为783℃时的馏分作为胶质和沥青质组分。采用Aspen plus中的倾析器模块进行单级抽提模拟,考察精制油收率、精制油组成与实验值是否吻合。通过改变各族组成的Kuop值,误差满足要求,得到族组分划分结果,如下表 3。

| $ {{K}_{\text{uop}}}=\frac{\sqrt[3]{1.8\times T}}{Sp.Gr.(15/15)} $ | (1) |

| $ Vol.F{{R}_{\text{saturates}}}=0.8\times Vol.F{{R}_{\text{assay}}}\times (\frac{Sp.Gr.{{(15/15)}_{\text{aromatic}}}-Sp.Gr.{{(15/15)}_{\text{assay}}}}{Sp.Gr.{{(15/15)}_{\text{aromatic}}}-Sp.Gr.{{(15/15)}_{\text{saturates}}}}) $ | (2) |

| 表 3 DAO虚拟族组分性质和组成 Table 3 Properties and compositions of DAO pseudo-components |

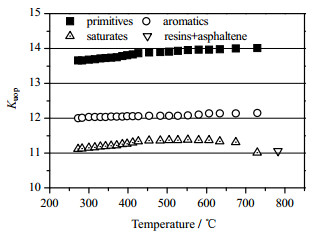

虚拟组分划分结果中的Kuop值随着实沸点温度的变化如图 1所示。特性因子Kuop值只与温度和比重有关且温度和比重是非加和性的物理性质,反映了烃的饱和程度。由公式1可知,随着烃饱和度上升,氢含量增加,相对比重下降,Kuop值上升,因此Kuop值以烷烃最高,环烷烃次之,芳烃最低,对于同一族组成Kuop值基本不变。由图 1可知不同的族组成Kuop值明显不同,同一族组成的Kuop值基本保持不变。饱和分Kuop值为13~14,芳香分Kuop值近似为11,基础组分Kuop值近似为12。由表 1可知,原料油中氢质量含量达到了11.2%,H/C达到1.56,说明原料油中氢含量较高,烃饱和度较大,特性因子Kuop值也必然偏高,这与族组分划分结果一致。模拟计算采用Kuop值作为划分族组分的依据可以合理的反映重油的元素组成和物理性质。

|

图 1 虚拟组分Kuop值随温度的变化图 Fig.1 Kuop of pseudo-components as a function of temperature |

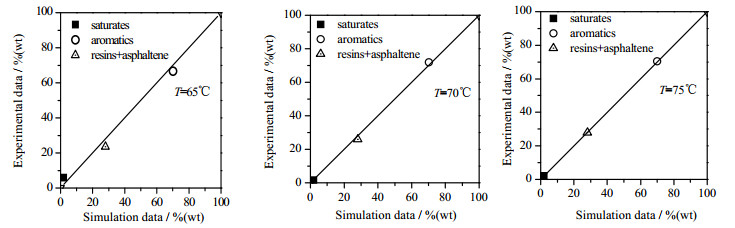

将上述虚拟组分数据作为输入数据,基于UNIFAC热力学方程进行单级萃取计算。模拟计算条件为:T=80℃,压力=1 bar,剂油比=2,计算结果见表 4。原料油密度及精制油采出率计算值与实验值基本一致,误差在5%内。在不同温度下,精制油中四组分计算值与实验值误差如图 2所示,除了T=65℃时饱和分含量误差稍大外,其余模拟计算值与实验值基本上在同一对角线上,误差较小。由表 1可知,脱沥青油凝点为40℃,因此在温度较低时,原料油的表面张力较大,不利于在萃取剂中分散为小液滴,传质面积较小;两相分层后,下层萃取相夹带了原料油,导致饱和分含量高,导致模拟计算值与实际偏差较大。随着温度的上升,原料在溶剂中分散为更小的液滴,增大了传质面积,使得精制油中饱和分含量明显下降,芳香分含量上升,模拟值误差较小。由此可知,在温度大于60℃时,所采用的模拟方法可以合理的反应萃取过程实质,精制油中饱和分含量均小于3%(wt),芳香分含量为65%(wt)~70%(wt),胶质及沥青质含量在20%(wt)~25%(wt)。

|

图 2 不同温度下模拟计算结果与实验值误差图 Fig.2 Comparison of simulation data with experimental data under different temperatures |

| 表 4 模拟计算结果与实验值对比表 Table 4 Comparison of simulation data with experimental data |

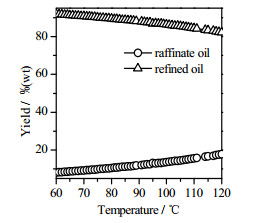

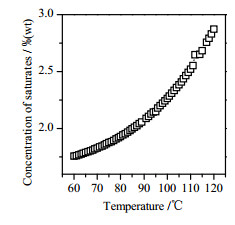

塔底采出率和塔顶采出率随时间变化如图 3,塔底精制油中饱和分含量随着温度的变化如图 4所示,随着温度的升高,塔底收率不断增大,饱和分含量不断上升,T=60℃时,塔底采出率为8.13%(wt),饱和分含量为1.7%(wt);温度为120℃时,塔底采出率为17.76%(wt),饱和分含量为2.8%(wt)。温度升高了60℃,塔底采出率提高了一倍。因此,提高温度有助于增大精制油收率,提高萃取分离效率,但是糠醛对芳香烃的选择性溶解作用也会随之降低。精制油作为沥青调和组分,其饱和分含量应低于3%(wt),因此操作温度低于110℃较为合适。

|

图 3 塔底采出率和塔顶采出率随温度变化图 Fig.3 Yields of refined oil and raffinate oil as a function of temperature |

|

图 4 饱和分含量随温度的变化 Fig.4 Concentration of saturates under different temperatures |

假设单位温升塔底采出率变化值为△Y1=(采出率T1-采出率T2)/(T2-T1)。

单位温升塔底芳香分采出率变化量为△Y2=(芳香采出率T1-芳香采出率T2)/(T2-T1),其中芳香分采出率=m(芳香分精制油)/m(芳香分原料油),kg·kg-1,下同。

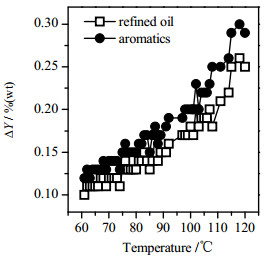

塔底采出率和芳香分采出率单位温度变化量对比如图 5所示。随着温度的升高,△Y1、△Y2均上升,当T=60℃时,△Y1=0.1%(wt),△Y2=0.13%(wt),当T=120℃时,△Y1=0.25%(wt),△Y2=0.28%(wt)。随着温度的升高,提高精制油收率和芳香分采出率提高,即提高萃取操作温度可以获得更多的精制软组分,但是糠醛对芳香分的选择性随着温度的升高而降低。

|

图 5 塔底采出率和芳香分采出率单位温度变化量对比图 Fig.5 Yields of refined oil and aromatics as a function of unit temperature |

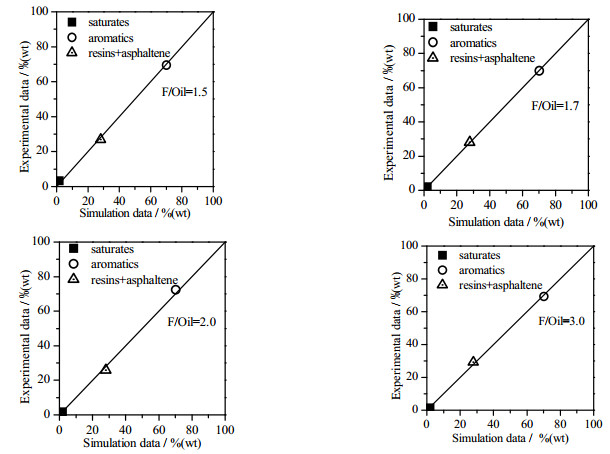

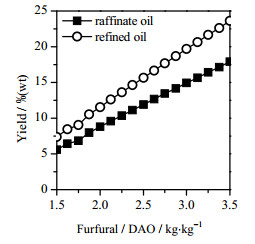

当萃取温度75℃时,模拟计算剂油比(F/Oil)为1.5、1.7、2.0和3.0条件下的单级抽提平衡过程。各剂油比下的抽提率及抽出油、抽余油组分组成的模拟值与实验值对比如图 6。实验值与模拟值基本上在一个对角线上,误差较小。随着剂油比的增加,四组分含量基本不变,芳香分含量为70%(wt),饱和分含量略有下降。精制油收率与芳香分总收率变化如图 7所示,随着剂油比的增加,精制油收率和芳香分总收率呈直线上升,提高剂油比有助于增加精制油采出率,使得抽余油中芳香分含量降低,优化了催化裂化进料。

|

图 6 精制油中四组分含量实验值与模拟计算值对比 Fig.6 Comparison of simulation data and experimental data at different furfural/DAO |

|

图 7 精制油收率及芳香分收率随剂油比变化图 Fig.7 Yields of refined oil and aromatics of different furfural/DAO |

由图 6和图 7可知,随着剂油比的提升,精制油中芳香分、饱和分含量基本不变,剂油比对其选择性溶解能力基本上没有影响,反映了糠醛具有优秀的选择性溶解作用。适当的增大剂油比,可以提高精制油采出率,增加沥青调和软组分的产量,同时抽余油中芳香分含量大幅降低,有助于优化催化裂化进料。

3.3 理论级数对萃取过程的影响在温度T=80℃,剂油比=2,理论级数=2时,精制油四组分含量如表 5,采用族组分划分法模拟计算值与实验值一致,由此可知,Kuop法可以合理的描述萃取过程中四组分的传质过程。在温度T=80℃,剂油比=2,随着理论级数的增加,当每一个理论板均处于液液相平衡状态时,精制油收率及四组分含量如表 6,精制油收率及四组分含量基本上不变,说明糠醛对芳香分的选择性溶解性能高,单级液液传质过程即可使精制油中饱和分含量达到较低值,随着理论级数的增加,四组分含量保持不变,增加理论级数对抽提过程没有影响。

| 表 5 DAO-糠醛体系两级相平衡抽提计算值与实验值 Table 5 Comparison of simulation data and experimental data of a two-stage extraction process of furfural-DAO |

| 表 6 不同理论级数下精制油收率及四组分含量 Table 6 Yields of refined oil and component concentrations of pseudo-components |

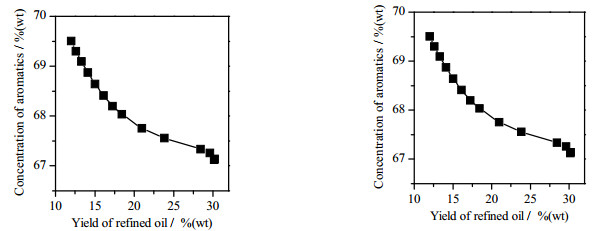

温度T=80℃,剂油比=2时,理论级数=4,液-液相为非平衡状态,精制油收率与饱和分、芳香分含量之间的变化关系如图 8。随着精制油收率的增加,饱和分含量略有增加,芳香分含量不断下降,当采出率=30%时,饱和分含量为1.96%(wt),芳香分含量为67.13%(wt)。由此可知,糠醛对芳香分具有优秀的选择性溶解性能;在工业操作过程中,可以在保证四组分含量合格的情况下,增加塔底采出量。

|

图 8 精制油中饱和分和芳香分含量与收率的关系 Fig.8 Relationship between yield and concentration of saturates and aromatics from refined oil |

(1)通过在文献数据的基础上,采用Kuop法将脱沥青油(DAO)划分为不同族组成,单级萃取模拟计算表明,萃取过程中,原料油密度和组成等与实际值一致。

(2)对该萃取工艺模拟计算结果表明:提高温度有助于提高精制油收率,但糠醛对芳香分的选择性溶解能力下降,最佳实际操作温度为90~100℃;随着剂油比的增加,精制油收率呈线性增大,精制油组成基本不变。在液液相平衡条件下,随着理论级数的提高,精制油收率及其中四组分含量基本不变;在非平衡状态模型下,随着精制油收率的提高,精制油中饱和分含量基本不变,芳香分含量略有下降。

符号说明:| [1] | DU Ping-an(杜平安), REN Man-nian(任满年), YING Wei-yong(应卫勇) . Study on compatibility of DOA and DAO furfural extraction oil in heavy-duty paving asphalt blending(DOA及DAO糠醛抽出油用于调合重交道路沥青配伍性的研究)[J]. Petroleum Refinery Engineering(炼油技术与工程) , 2011, 41 (6) : 8-12 |

| [2] | REN Man-nian (任满年), DU Ping-an (杜平安), CAO Fa-hai (曹发海), et al. Novel method for obtaining concoction soft component of high-grade road asphalt (一种获得高等级道路沥青调合软组分的新方法): CN, 101880548A[P]. 2010-11-10. |

| [3] | ZHAO Zhen-hui (赵振辉), CAO Fa-hai (曹发海), REN Man-nian (任满年), et al. Heavy oil processing combined process capable of using deasphalted oil efficiently (一种高效利用脱沥青油的重油加工组合工艺): CN, 101892074A [P]. 2010-11-24. |

| [4] | DU Ping-an (杜平安). Combination technologies of bidirectional utilization of deasphalting oil (脱沥青油高效利用双向组合工艺研究) [D]. Shanghai (上海): East China University of Science and Technology (华东理工大学), 2011. |

| [5] | JIANG Dan (姜丹). Research of deasphalted oils extraction process (脱沥青油溶剂抽提工艺的研究) [D]. Shanghai (上海): East China University of Science and Technology (华东理工大学), 2010. |

| [6] | SHEN Ben-xian(沈本贤) . Advanced separation engineering(高等分离工程)[M]. Shanghai(上海): East China University of Science and Technology Press(华东理工大学出版社), 2004 . |

| [7] | Grieken R V, Baudilio C, Espada J J . Prediction of liquid-liquid equilibrium in the system furfural+heavy neutral distillate lubricating oil[J]. Industrial & Engineering Chemistry Research , 2005, 44 (21) : 8106-8112 |

| [8] | Baudilio C, Grieken R V, Peńa J, et al Espada J J . A generalized model to predict the liquid-liquid equilibrium in the systems furfural+lubricating oils[J]. Chemical Engineering Science , 2006, 61 (24) : 8028-8039 DOI:10.1016/j.ces.2006.09.037 |

| [9] | Grieken R V, Baudilio C, Espada J J . Application of a generalizedmodelto the estimation of physical properties and description of the aromatic extraction from a highly paraffinic lubricating oil[J]. Chemical Engineering Science , 2008, 63 (3) : 711-720 DOI:10.1016/j.ces.2007.10.013 |

| [10] | Espada J J, Baudilio C, Peňa J . Liquid-liquid equilibrium in the systems furfural+light lubricating oils using UNIFAC[J]. Fluid Phase Equilibria , 2007, 259 (2) : 201-209 DOI:10.1016/j.fluid.2007.06.024 |

| [11] | Joaquim J, Aparicio , Manuel A.S., et al Jerónimo , Fernando G M . Two different approaches for RDC modeling when simulating a solvent deasphalting plant[J]. Computers and Chemical Engineering , 2002, 26 (10) : 1369-1377 DOI:10.1016/S0098-1354(02)00114-X |

| [12] | CAO Fa-hai, JIANG Dan, LI Wu-dong . Process analysis of the extract unit of vacuum residue through mixed C4 solvent for deasphalting[J]. Chemical Engineering and Processing , 2010, 49 (1) : 91-96 DOI:10.1016/j.cep.2009.11.013 |

| [13] | LI Wu-dong(李武东), DU Ping-an(杜平安), CAO Fa-hai(曹发海) . Simulation and optimization of the extract segment of solvent deasphalting plant(溶剂脱沥青抽提段的模拟与优化)[J]. Computer and Applied Chemistry(China)(计算机与应用化学) , 2009, 26 (4) : 455-460 |

| [14] | LI Wu-dong (李武东). Simulation and optimization of solvent deasphalt process and DAO refining technology (溶剂脱沥青过程和DAO精制工艺的模拟与优化) [D]. Shanghai (上海): East China University of Science and Technology (华东理工大学), 2009. |

| [15] | DU Ping-An, REN Man-Nian, JIANG Dan . An experimental study on optimization utilization of deasphalted oil[J]. Fuel Processing Technology , 2012, 99 (7) : 64-68 |