间歇精馏具有设备简单、设备投资少和操作灵活等特点,因而被广泛应用于分离小批量、多批次、高附加值化工产品。但间歇精馏也存在固有的缺陷:能源利用效率低,操作时间长以及操作复杂等[1]。为了克服这些缺点,研究人员致力于开发各种新型间歇精馏塔结构及其操作方式[2]。多储罐间歇精馏全回流操作(Multivessel batch distillation with constant total reflux operation, MVBD)成为其中最受关注的一种新型间歇精馏操作方式。MVBD不仅适于分离多元混合物[2~5],还可用于分离相对挥发度较小或轻组分含量较低的难分离二元混合物,具有分离效率高、操作时间短等优点[6~9]。

为了提高精馏过程的热力学效率,各种热集成技术被研究和应用,大体可分为两类:一类是外部热集成,如热泵精馏[10];另一类是内部热集成,如内部热集成精馏塔[11]和隔壁塔[12]。这些热集成技术在连续精馏中已有大量研究[13, 14],但有关间歇精馏热集成操作的研究还处于起步阶段。Maity等[15]提出内部热集成间歇精馏的操作方式,并评估了其操作能耗和经济效益。Johri等[16]首次将蒸汽再压缩式热泵技术应用于间歇精馏操作,提出蒸汽再压缩的间歇精馏(Vapor recompressed batch distillation, VRBD);Khan等[17]将VRBD操作用于分离宽沸程物系,可显著降低操作能耗和分离成本;Babu等[18]评估了VRBD操作的温室气体排放量,证明其具有节能减排的优势。这些研究仅限于常规间歇精馏操作的能量集成,而有关多储罐间歇精馏全回流操作的能量集成应用还未见报道。

针对MVBD的能量集成,本文首次将蒸汽再压缩技术(Vapor recompression scheme)应用于MVBD,提出基于蒸汽再压缩的多储罐间歇精馏全回流操作(Vapor recompressed MVBD, VRMVBD)。通过模拟分离乙醇-正丙醇二元混合物的具体实例,分析VRMVBD的节能效果以及由此产生的经济效益。

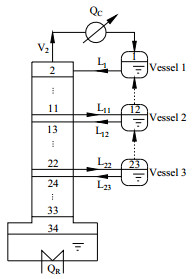

2 多储罐间歇精馏全回流操作MVBD分离二元混合物的流程如图 1所示[7~9]。在间歇精馏塔上通过阀门连接有3个储罐。储罐1与冷凝器连接,既是回流罐,也是产品接收罐,即所有产品都将在此得到最后浓缩成为合格产品。储罐2和储罐3均匀分布在精馏塔上。根据进料浓度、进料量、产品浓度以及收率要求等确定产品总量,将其分配到各储罐中,即各储罐的持液量之和为产品总量。该操作过程包括两个阶段:(1)全回流阶段,充有原料的各储罐与精馏塔连接进行全回流操作,通过液位控制器维持各储罐的持液量不变,直至储罐1中的轻组分浓度达到产品要求;(2)倒罐阶段,将储罐与精馏塔断开,保持塔内全回流操作不变,储罐1的持液作为合格产品被采出,其它储罐的持液依次上移至上一级储罐中。通过3次全回流操作使3个储罐内的持液最终在塔顶达到合格浓度被作为产品采出。另外,每次倒罐操作后与精馏塔相连的储罐数量减一。该操作的最大特点是精馏塔内始终维持全回流操作,因而具有高效省时的优点。

|

图 1 多储罐间歇精馏全回流操作 Fig.1 Schematic representation of the MVBD |

MVBD的数学模型采用平衡级模型,即MESH方程组[6]。建模过程中,将各储罐看作一层理论塔板,但该塔板只有液相持液和传质平衡,没有汽相持液和传质过程。计算采用的汽液平衡方程为NRTL方程,乙醇-正丙醇的NRTL交互作用参数值见表 1;并且假定塔板效率为100%,塔板压力恒定且忽略塔板压降。该模型由若干个常微分方程和代数方程组成,通过Matlab软件编程进行数值求解,求解采用4-5阶龙格-库塔法。

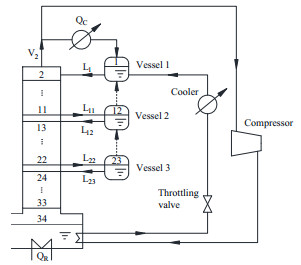

3 基于蒸汽再压缩的多储罐间歇精馏全回流操作 3.1 VRMVBD的流程与原理VRMVBD相比MVBD要增加蒸汽再压缩系统,包括压缩机(Compressor)、节流阀(Throttling valve)和冷却器(Cooler),如图 2所示。塔顶蒸汽被压缩机压缩到较高的压力,在塔釜处冷凝为液体,利用其释放的潜热加热塔釜料液。虽然被压缩的塔顶蒸汽在塔釜发生相变,但冷凝液离开塔釜时仍有较高的压力。因此,高压的冷凝液需经节流阀减压至塔顶压力,节流闪蒸后的流体被置于节流阀后的冷却器冷却为饱和液体再回到塔顶回流罐。

|

图 2 基于蒸汽再压缩的多储罐间歇精馏全回流操作 Fig.2 Schematic representation of the VRMVBD |

通过引入蒸汽再压缩系统,VRMVBD实现了塔顶低温位热量的再利用,使大量塔顶蒸汽在塔釜处发生冷凝,而仅有少量塔顶蒸汽在塔顶被冷凝。这既能减少塔釜再沸器的加热量,又可减少塔顶冷凝器的换热面积和冷却水的使用,从而降低塔顶冷凝器的设备投资费和操作费。但是,由于该操作中压缩机和冷却器的使用,将增加压缩机和冷却器的设备费,而且压缩机做功会消耗电能,冷却器运行将消耗冷却水。

3.2 VRMVBD的数学模型VRMVBD的数学模型不仅包括MVBD的数学模型的所有方程,还包括与压力改变有关的热力学方程。为了简化计算,假定压缩机为理想压缩机,且不发生过热;换热过程不考虑能量损失。

压缩机功率QComp的计算式为:

| $ {{Q}_{\text{Comp}}}=\frac{\mu }{\mu-1}{{p}_{\text{in}}}{{V}_{\text{in}}}[{{(\frac{{{p}_{\text{out}}}}{{{p}_{\text{in}}}})}^{\frac{\mu-1}{\mu }}}-1] $ | (1) |

式中,pin和pout分别是压缩机的入口压力和出口压力,kPa;Vin是进入压缩机的蒸汽体积流率,m3·s-1。多变指数μ通过下式计算:

| $ \frac{1}{\mu-1}=\sum\limits_{j=1}^{{{N}_{\text{C}}}}{\frac{{{y}_{j}}}{{{\mu }_{j}}-1}} $ | (2) |

式中,yj是组分j在蒸汽中的摩尔分数,组分j的多变指数

为了合理比较VRMVBD和MVBD,必须保证两种操作方式在模拟过程中的输入条件(如进料量、进料组成和塔釜料液再沸所需的总加热功率等)和输出产品规格(如产品量和产品纯度等)一致。其中,塔釜料液再沸所需的总加热功率QB在操作全过程中保持恒定。此外,为了利用塔顶的低温位热量,塔顶蒸汽需要被压缩到更高的温度T2C,使其与塔釜温度TB之间存在合理温差

操作标准1 (

VRMVBD存在两种操作模式:定速VRMVBD(

定速VRMVBD:该操作采用定速压缩机以固定的压缩比运转。由于MVBD是动态过程,因而塔釜料液温度TB和塔顶蒸汽温度T2之差

| $ \text{CR}=\frac{{{p}_{\text{out}}}}{{{p}_{\text{in}}}}={{(\frac{{{T}_{\text{2C}}}}{{{T}_{2}}})}^{\frac{\mu }{\mu-1}}} $ | (3) |

变速VRMVBD:该操作采用变速压缩机以动态变化的压缩比运转,能够避免压缩机在操作全过程始终以最大压缩比运行。其压缩比CR的计算式是式(3)的扩展形式:

| $ \text{CR}=\frac{{{p}_{\text{out}}}}{{{p}_{\text{in}}}}={{(\frac{{{T}_{\text{2C}}}}{{{T}_{2}}})}^{\frac{\mu }{\mu-1}}}={{(\frac{{{T}_{\text{B}}}+\Delta {{T}_{\text{C}}}}{{{T}_{2}}})}^{\frac{\mu }{\mu-1}}} $ | (4) |

操作标准2 (恒定QB)

操作标准2对于定速VRMVBD和变速VRMVBD均适用。VRMVBD的塔釜料液获得热量QB有两个途径:被压缩的塔顶蒸汽发生相变所释放的潜热QCV和再沸器的加热量QR,即

情况1:此时不需要再沸器加热,即

| $ {{V}_{\text{2C}}}=\frac{{{Q}_{\text{B}}}}{{{\Delta }_{\text{vap}}}H} $ | (5) |

| $ {{V}_{2i}}={{V}_{2}}-{{V}_{\text{2C}}} $ | (6) |

式中

情况2:此时需要再沸器输入热量

| $ {{V}_{\text{S}}}=\frac{{{Q}_{\text{B}}}-{{Q}_{\text{CV}}}}{{{\Delta }_{\text{vap}}}{{H}_{\text{S}}}} $ | (7) |

式中

VRMVBD的操作能耗QVRMVBD通过下式计算:

| $ {{Q}_{\text{VRMVBD}}}={{Q}_{\text{R}}}+k{{Q}_{\text{Comp}}} $ | (8) |

式中系数k=3,表示产生1 kW电能需要消耗3 kW热能[20]。

VRMVBD相比于MVBD的节能百分比为:

| $ {\rm{Energy saving / }}\% {\rm{ }} = \frac{{{Q_{{\rm{MVBD}}}} - {Q_{{\rm{VRMVBD}}}}}}{{{Q_{{\rm{MVBD}}}}}} \times 100 $ | (9) |

作为经济评价指标,系统的年度总费用(Total annual cost, TAC)为操作成本与设备折旧成本之和:

| $ \text{TAC / }\$\cdot {{\text{a}}^{-1}}=操作成本\text{+}\frac{设备投资成本}{设备设计使用年限} $ | (10) |

假定设备设计使用年限是3年。VRMVBD的设备投资成本用包括1个精馏塔身、3个管壳式换热器(1个塔顶冷凝器、1个再沸器和1个冷却器)、3个储罐和1个压缩机,其估算关联式和相关参数见表 2。操作成本包括加热蒸汽、冷却水和电力的费用,其单价分别为17 $·t-1,0.06 $·t-1和0.084 $·kW-1·h-1[22]。假定每年有1860批次的分离操作,即每年的操作时间为8123 h。

4 模拟计算实例为了评估蒸汽再压缩系统在降低操作能耗和分离成本方面的表现,本文通过模拟分离乙醇-正丙醇二元混合物的具体实例来说明。

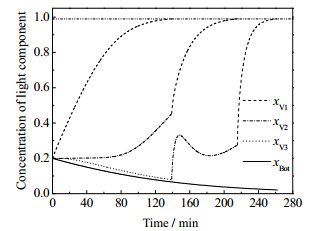

4.1 多储罐间歇精馏全回流操作MVBD模拟过程的参数设定见表 3,其中各储罐持液量的分配采用序贯二次规划(SQP)算法计算得到的优化持液分配策略[7],而且各储罐、各理论塔板和塔釜的初始浓度均为初始进料浓度。精馏过程的总操作时间不包括进料和出料的时间,并忽略预热精馏塔的时间和将进料加热至泡点的时间。基于上述模拟条件,MVBD单位批次操作时间为262.02 min,操作能耗为13.36 GJ,各储罐浓度随时间的变化如图 3所示。

|

图 3 MVBD中各储罐的浓度随时间的变化 Fig.3 Concentration profile in vessels of the MVBD |

| 表 3 相关参数设定及操作条件 Table 3 Operating conditions and column specifications |

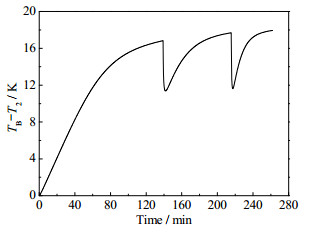

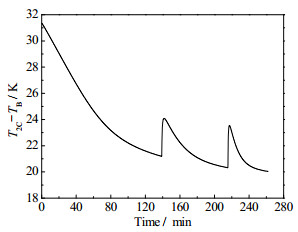

由图 4可知,MVBD中温差

|

图 4 MVBD中ΔTT随时间的变化 Fig.4 ΔTTprofile in the MVBD |

|

图 5 压缩比为2.48时ΔTC随时间的变化 Fig.5 ΔTCprofile in the VRMVBD at a fixed CR of 2.48 |

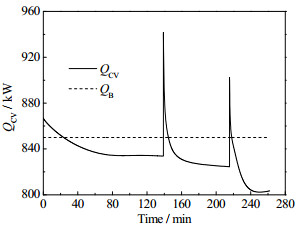

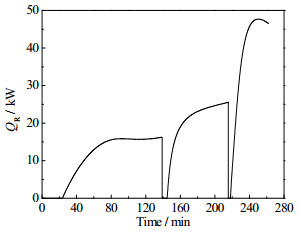

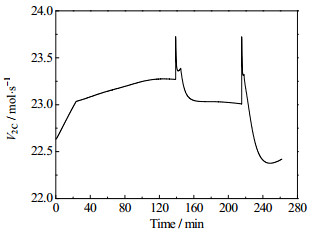

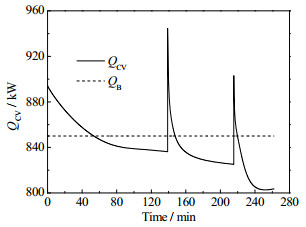

当CR=2.48时,塔顶蒸汽V2全部被压缩后发生完全冷凝所释放的潜热QCV与塔釜料液再沸所需加热量QB之间的比较,如图 6所示。在精馏过程中QCV是动态变化的,仅在特定时间点存在

|

图 6 压缩比为2.48时QCV随时间的变化 Fig.6 QCV profile in the VRMVBD at a fixed CR of 2.48 |

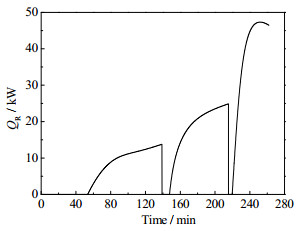

|

图 7 压缩比为2.48时QR随时间的变化 Fig.7 QRprofile in the VRMVBD at a fixed CR of 2.48 |

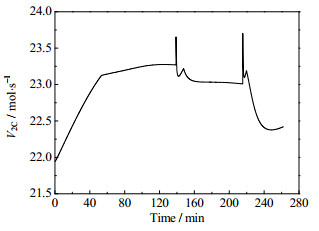

|

图 8 压缩比为2.48时V2C随时间的变化 Fig.8 V2C profile in the VRMVBD at a fixed CR of 2.48 |

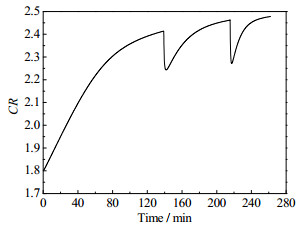

变速VRMVBD在操作过程中需保持温差

|

图 9 变速VRMVBD中压缩比随时间的变化 Fig.9 CR profile in the variable speed VRMVBD |

|

图 10 变速VRMVBD中QCV随时间的变化 Fig.10 QCV profile in the variable speed VRMVBD |

|

图 11 变速VRMVBD中QR随时间的变化 Fig.11 QR profile in the variable speed VRMVBD |

|

图 12 变速VRMVBD中V2C随时间的变化 Fig.12 V2C profile in the variable speed VRMVBD |

通过模拟分离乙醇-正丙醇可知,MVBD的单位批次操作能耗为13.36 GJ;定速VRMVBD和变速VRMVBD的单位批次操作能耗分别为3.33 GJ和2.98 GJ。因此,相比MVBD,定速VRMVBD和变速VRMVBD能够分别节省75.07%和77.62%的操作能耗。

由表 4可知,VRMVBD的设备投资费和操作费均低于MVBD。虽然VRMVBD增加了压缩机和冷却器,但由其增加的设备投资费和操作费远低于其带来的再沸器和塔顶冷凝器的设备投资费和操作费的降低。相比MVBD,定速VRMVBD和变速VRMVBD的年度总费用分别节省37.43%和38.71%。

| 表 4 投资成本和操作成本的比较 Table 4 Comparative capital and operating costs |

综上所述,VRMVBD能够有效利用内部热源为塔釜料液再沸提供热量,使公用消耗(即外部热源和冷媒)和冷凝器尺寸明显减少,从而降低操作能耗和分离成本。变速VRMVBD避免了压缩机始终以最大压缩比运行,因而变速VRMVBD比定速VRMVBD更具优势。

5 结论(1) VRMVBD是将塔顶蒸汽经压缩机压缩升温后,利用压缩蒸汽的潜热供给塔釜料液再沸。VRMVBD相比MVBD在降低操作能耗和分离成本方面具有显著优势,并且变速VRMVBD比定速VRMVBD表现更佳。

(2)为了合理利用内部热源,VRMVBD不仅需要调控压缩机的压缩比,还需要根据精馏过程的实时变化,动态调节进入压缩机被压缩的蒸汽流率和再沸器的加热量。

(3)建立的方法将为MVBD的节能设计提供理论指导和模型支持,同时也为其他间歇精馏操作的能量集成利用提供方法借鉴。

| [1] | Demicoli D, Stichlmair J . Separation of ternary mixtures in a batch distillation column with side withdrawal[J]. Comput Chem Eng , 2004, 28 (5) : 643-650 DOI:10.1016/j.compchemeng.2004.02.009 |

| [2] | Shen W F, Benyounes H, Gerbaud V . Extractive distillation:Recent advances in operation strategies[J]. Rev Chem Eng , 2015, 31 (1) : 13-26 |

| [3] | Skogestad S, Wittgens B, Litto R . Multivessel batch distillation[J]. AIChE Journal , 1997, 43 (4) : 971-978 DOI:10.1002/(ISSN)1547-5905 |

| [4] | Skouras S, Skogestad S . Time(energy) requirements in closed batch distillation arrangements[J]. Comput Chem Eng , 2004, 28 (5) : 829-837 DOI:10.1016/j.compchemeng.2004.02.021 |

| [5] | Hegely L, Lang P . Comparison of closed and open operation modes of batch distillation[J]. Chem Eng Trans , 2011, 25 : 695-700 |

| [6] | JIANG Zhan-kun(姜占坤), BAI Peng(白鹏) . Separation of dynamic total reflux in multi-vessel batch distillation(多储罐动态全回流分离方法)[J]. Chemical Engineering(化学工程) , 2011, 39 (8) : 79-81 |

| [7] | Zhao S, Bai P, Tang K . Optimal operation policy of multivessel batch distillation with constant total reflux operation for separation of a binary mixture[J]. Asia-Pac J Chem Eng , 2013, 9 (2) : 239-247 |

| [8] | Tang K, Bai P, Li G Z . Total reflux operation of multivessel batch distillation for separation of binary mixtures[J]. Chin J Chem Eng , 2014, 22 (6) : 622-627 DOI:10.1016/S1004-9541(14)60096-3 |

| [9] | Zhao S, Bai P, Guo X H . Time requirements in closed and open batch distillation arrangements for separation of a binary mixture[J]. Pol J Chem Tech , 2014, 16 (4) : 66-74 |

| [10] | Jana A K, Mane A . Heat pump assisted reactive distillation:Wide boiling mixture[J]. AIChE Journal , 2011, 57 (11) : 3233-3237 DOI:10.1002/aic.v57.11 |

| [11] | Liu X G, Zhou Y X . Nonlinear wave modeling and dynamic analysis of internal thermally coupled distillation columns[J]. AIChE Journal , 2012, 58 (4) : 1146-1156 DOI:10.1002/aic.12649 |

| [12] | LI Jun(李军), WANG Chun-zheng(王纯正), MA Zhan-hua(马占华) . Multi-objective optimization of dividing wall columns with Aspen Plus and NSGA-Ⅱ(基于Aspen Plus和NSGA-Ⅱ的隔壁塔多目标优化研究)[J]. J Chem Eng of Chinese Univ(高校化学工程学报) , 2015, 29 (2) : 400-406 |

| [13] | Bravo-Bravo C, Segovia-Hernández J G, Gutiérrez-Antonio C . Extractive dividing wall column:Design and optimization[J]. Ind Eng Chem Res , 2010, 49 (8) : 3672-3688 DOI:10.1021/ie9006936 |

| [14] | Benyounes H, Benyahia K, Shen W F . Novel procedure for assessment of feasible design parameters of dividing-wall columns:Application to non-azeotropic mixtures[J]. Ind Eng Chem Res , 2015, 54 (19) : 5307-5318 DOI:10.1021/ie5048576 |

| [15] | Maiti D, Jana A K, Samanta A N . A novel heat integrated batch distillation scheme[J]. Appl. Energy , 2011, 88 (12) : 5221-5225 DOI:10.1016/j.apenergy.2011.06.040 |

| [16] | Johri K, Babu G U B, Jana A K . Performance investigation of a variable speed vapor recompression reactive batch rectifier[J]. AIChE Journal , 2011, 57 (11) : 3238-3242 DOI:10.1002/aic.v57.11 |

| [17] | Khan M N, Babu G U B, Jana A K . Improving energy efficiency and cost-effectiveness of batch distillation for separating wide boiling constituents. I. Vapor recompression column[J]. Ind Eng Chem Res , 2012, 51 (47) : 15413-15422 DOI:10.1021/ie300907b |

| [18] | Babu G U B, Jana A K . Impact of vapor recompression in batch distillation on energy consumption, cost and CO2 emission:Open-loop versus closed-loop operation[J]. Appl Therm Eng , 2014, 62 (2) : 365-374 DOI:10.1016/j.applthermaleng.2013.09.057 |

| [19] | Gemehling J, Onken U, Arlt W . Vapor-liquid equilibrium data collection[M]. Frankfurt: DECHEMA, 1982 . |

| [20] | Iwakabe K, Nakaiwa M, Huang K J . Energy saving in multicomponent separation using an internally heat integrated distillation column(HIDiC)[J]. Appl Therm Eng , 2006, 26 (13) : 1362-1368 DOI:10.1016/j.applthermaleng.2005.05.026 |

| [21] | Douglas J M . Conceptual design of chemical processes[M]. New York: McGraw-Hill, 1988 . |

| [22] | Huang K J, Shan L, Zhu Q X . Adding rectifying/stripping section type heat integration to a pressure-swing distillation(PSD) process[J]. Appl Therm Eng , 2008, 28 (8) : 923-932 |