2. 西安交通大学热流科学与工程教育部重点实验室,陕西 西安 710049;

3. 北控水务(中国)投资有限公司,北京 100102

2. Key Laboratory of Thermo-Fluid Science and Engineering of MOE, Xi'an Jiaotong University, Xi'an 710049, China;

3. Beijing Enterprises Water Group (China) Investment Limited, Beijing 100102, China

超临界水氧化技术(SCWO)是近30年发展起来的一种高浓度有机废水及固体废弃物深度处理技术。与传统处理技术相比具有处理效率高、反应速率快、无二次污染等优势。该技术是利用水在超临界条件下(T > 374℃,P > 22.1MPa)独特的物理化学性质,在氧的参与下,有机物发生以自由基为主导的氧化反应,使废水中含碳有机物迅速彻底地氧化为CO2和H2O的高级氧化技术[1, 2]。然而,由于SCWO反应在高温、高压、强氧化环境下进行,反应设备材料极易腐蚀[3, 4]。316 L不锈钢作为一种奥氏体不锈钢,耐腐蚀且价格低廉,可考虑作为SCWO反应器材料。目前,国内针对316 L不锈钢在SCWO过程的耐腐蚀性已有相关研究。唐兴颖等对316 L不锈钢在超临界水氧化处理城市污泥环境中的腐蚀特性进行了研究,结果表明,试样的腐蚀程度随氧化系数的提高而加剧,在酸性条件下腐蚀速率高达0.17 mm·a-1[5];张召恩等研究发现在超临界水条件下,温度越高,316 L不锈钢的腐蚀越严重,腐蚀产物分为两层,内层为Cr的氧化物,与基体结合较为紧密,外层腐蚀产物主要为Fe的氧化物,容易发生剥落[6]。朱发文等研究发现316 L不锈钢在600℃、23 MPa的超临界水中腐蚀625 h后,形成单层结构的氧化膜,此氧化膜颗粒较大且比较疏松,富含铁和氧元素,而铬、镍元素的含量则很少,均匀腐蚀速率为0.0606 g·(m2·h)-1[7]。基于此,本文采用等离子喷涂技术在316 L不锈钢表面制备Al2O3、ZrO2和TiO2涂层,以提高其耐腐蚀性能,并研究各涂层试样在500℃、25 MPa、氧浓度1000 mg·L-1条件下,连续腐蚀80 h的腐蚀特性。

2 材料与方法 2.1 实验材料试样:316 L不锈钢,天津鼎鑫达不锈钢销售有限公司,一级;

涂层原料:镍铬铝(NiCrAl,粒径为400~450目);Al2O3(分子量101.96,粒径200~400目,上海浦晓化工贸易有限公司,纯度≥99.0%);ZrO2(分子量123.22,粒径200~325目,上海浦晓化工贸易有限公司,纯度≥99.0%);TiO2(分子量79.87,粒径200~400目,上海浦晓化工贸易有限公司,纯度≥99.0%);

丙酮(CH3COCH3):分析纯,国药集团化学试剂有限公司;

乙醇(C2H5OH):分析纯,国药集团化学试剂有限公司;

双氧水(H2O2):30%(wt),国药集团化学试剂有限公司;

| 表 1 316 L不锈钢材料成分 Table 1 Compositions of 316L stainless steel |

首先,将316 L不锈钢材料加工为ɸ25 mm×3 mm和ɸ25 mm×30 mm的两种规格试样(分别用于腐蚀测试和结合强度测试),依次用粒度为400、800、1200、2000目的砂纸去掉金属表面的氧化层;然后将试样依次置于丙酮溶液中超声清洗30 min,置入乙醇溶液中浸泡10 min,再经喷砂预处理。其目的为进一步去掉试样表面的氧化层,暴露出新鲜的金属表面并使其粗化,提高涂层与金属基体间的结合强度。最后,采用等离子喷涂设备(德国GTV公司,MF-P-1500)制备涂层,粘结层为镍铬铝金属粉末,涂层分别为Al2O3、ZrO2和TiO2粉末,喷涂角度为90°,喷枪移动的速度为20 cm·s-1,喷涂距离为80 mm,其他喷涂工艺参数如表 2所示。喷涂完成后使用毛刷抹涂环氧树脂对试样进行封孔处理,并将试样置于80℃的真空烘箱中烘2 h。喷涂试样如图 1所示。

| 表 2 等离子喷涂工艺参数 Table 2 Operation parameters of plasma spraying process |

|

图 1 喷涂后的316 L不锈钢试样 Fig.1 Sprayed 316 L stainless steel samples (a) Al2O3/316 L (b) ZrO2/316 L (c) TiO2/316 L |

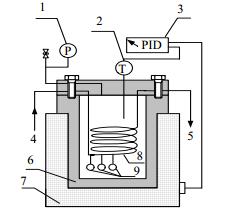

腐蚀实验所用超临界水反应釜装置见图 2。该反应装置釜体主要材料为哈氏合金C276,容积为0.4 L,设计温度和压力分别为650℃、30 MPa。装置采用电加热器对反应釜进行加热,功率为1.5 kW,釜内温度由Pt100温度传感器进行测量,PID控制温度精度为±0.1℃。装置内设有冷却盘管,用于反应后通冷却水使反应釜降温。实验前首先将涂层试样悬挂于冷却盘管上,再将一定量的去离子水及双氧水(根据氧浓度为1000 mg·L-1按式(1)进行计算)加入反应釜中,将反应釜密封后开启电加热装置,设置温控仪终点温度为500℃,待温度达到设定温度,压力达25 MPa,保持80 h。待实验结束后,开通冷却水使反应釜降温,打开反应釜盖取出涂层试样待分析检测。

|

图 2 实验装置示意图 Fig.2 Scheme of the experimental setup 1. pressure gauge 2. temperature sensor 3. temperature regulator 4. cooling water inlet 5. cooling water outlet 6. reactor 7. heater 8. cooling coil 9. coated 316 L samples |

| $ 2{{\rm{H}}_2}{{\rm{O}}_{\rm{2}}} \to {{\rm{O}}_{\rm{2}}} \uparrow + 2{{\rm{H}}_{\rm{2}}}{\rm{O}} $ | (1) |

涂层试样的抗拉结合强度采用《GB/T 8642-2002热喷涂抗拉结合强度的测定》中规定方法,在CMT5205万能拉伸试验机上进行测试,加载速度为165 N·s-1。具体测试方法如下:首先选用上海合成树脂研究所生产的E-7高温胶作为粘结剂,将带有涂层的圆柱试样粘到已喷砂粗化的对偶拉伸棒上,安装夹紧胶接后的拉伸试样;然后,将拉伸试样常温放置3~4 h,再放入恒温加热炉中进行100℃×4 h固化处理,去除周围多余胶水进行拉伸试验。实验结果取三组平行测试的平均值。

采用扫描电子显微镜(SEM,日本电子株式会社,JSM-6390A)对试样的表面及截面形貌进行表征,为增强试样导电性,表征前对试样进行喷铂金处理;采用能谱分析仪(EDS)分析试样表面及截面元素分布;涂层的物相检测采用X射线衍射仪(XRD,日本理学株式会社,D/max-2200/PC)进行分析。

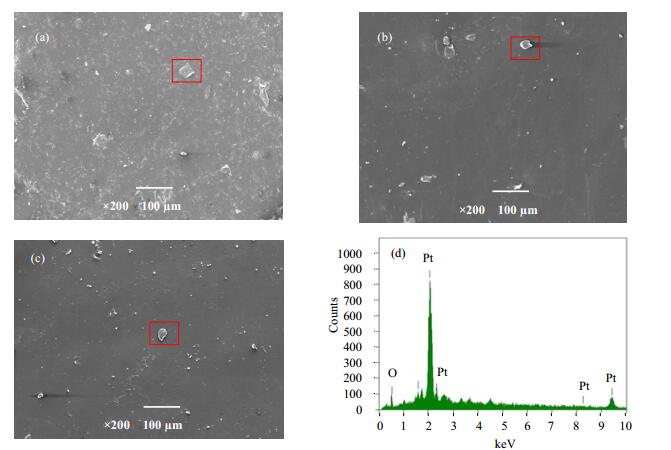

3 结果与讨论 3.1 腐蚀前涂层试样表面形貌不同涂层试样的表面形貌如图 3所示,三种涂层表面整体较为平整光滑,未显示明显的孔洞和缝隙等缺陷。但涂层表面均存在颗粒状物质,其中Al2O3涂层表面相对较多,其EDS成分分析显示主要元素为铂金(图 3(d))(ZrO2与TiO2涂层中颗粒状物质的EDS能谱与Al2O3涂层表面颗粒相近,文中未显示具体图谱)。这主要由于在SEM测试前为增强其导电性,对试样进行了喷铂金处理。

|

图 3 涂层试样的表面形貌SEM图及颗粒物EDS图谱 Fig.3 Surface morphology of the coated samples and EDS spectrum of the particles (a) surface morphology of Al2O3/316 L (b) surface morphology of ZrO2/316 L (c) surface morphology of TiO2/316 L (d) EDS spectrum of particles |

各涂层的结合强度测试结果如表 3所示。结果显示,Al2O3和ZrO2涂层的结合强度差别不大,分别为26.639和24.526 N·mm-2,而TiO2涂层的抗拉结合强度几乎是ZrO2/316 L的1.5倍。结合强度是衡量涂层稳定性的重要指标,一般结合强度越高,涂层与基体结合力越大,越不易脱落。

| 表 3 Al2O3, ZrO2和TiO2涂层的结合强度 Table 3 Adhesive strength of the Al2O3, ZrO2 and TiO2 |

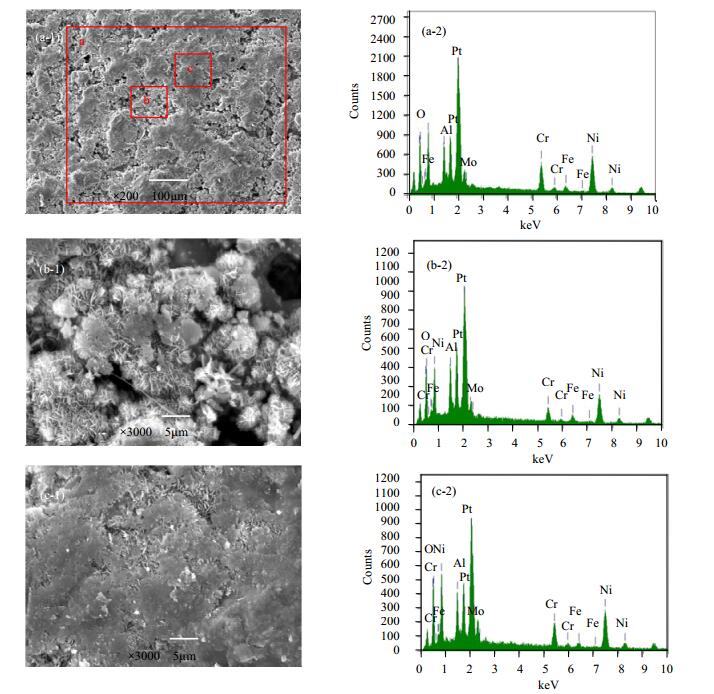

在500℃、25 MPa、氧浓度1000 mg·L-1、腐蚀时间80 h条件下,Al2O3/316 L试样表面形貌及EDS元素分析如图 4所示。从图 4(a-1)可明显观察到腐蚀后的Al2O3/316 L表面整体呈现沟壑状,且表面存在较多的孔洞和缝隙。其原因可能为部分涂层在SCWO过程已脱落,使得基体暴露,促使表面形成较多的孔隙。试样表面的EDS分析(图 4(a-2))显示试样表面主要元素为Pt、Ni、Cr和O(Pt为试样表面喷铂金所致),而Al含量相对较少。该结果进一步说明试样表面部分涂层已脱落,促使腐蚀介质O2和超临界水渗入基体中,并与基体中的Ni、Cr等元素形成了金属氧化物。为进一步分析不同区域的形貌及元素分布,我们对孔隙微区(b)及相对平整表面微区(c)在高倍镜下进行了表征。由微区b的形貌图(图 4(b-1))可以明显看出,试样表面形成了大量不规则的团簇状物质,且存在较大的孔洞,其表面元素分布(图 4(b-2))规律同图(a-2),进一步表明涂层已被破坏,团簇状物质可能为Ni、Cr的氧化物。微区c(图 4(c-1))的表面相对致密,但其表面也存在大量Ni、Cr等基体元素(图 4(c-2)),这可能由于基体暴露于腐蚀环境中,基体中的元素发生了渗出,在涂层表面形成了相应的氧化物。

|

图 4 Al2O3/316 L试样在500℃, 25 MPa, 含氧量1000 mg·L-1, 腐蚀时间80 h条件下腐蚀后的表面形貌SEM图和EDS元素分析 Fig.4 Surface morphology and EDS analysis of the Al2O3/316 L sample after being exposed in SCW with an oxygen concentration of 1000 mg·L-1 for 80 h at 500℃, 25 MPa (a-1) surface morphology (a-2) EDS spectrum of region-a (b-1) surface morphology of micro region-b (b-2) EDS spectrum of region-b (c-1) surface morphology of micro region-c (c-2) EDS spectrum of region-c |

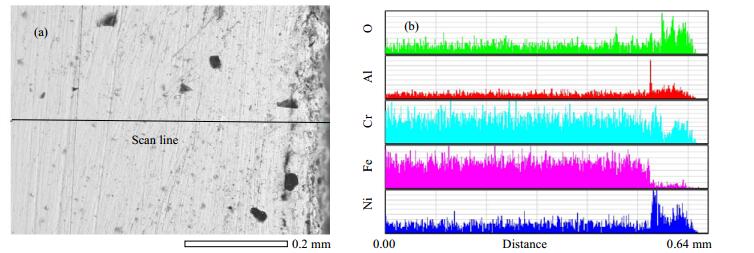

Al2O3/316 L试样腐蚀后的截面形貌及元素线扫描结果见图 5。由图可知,截面涂层已基本脱落,剩余的粘结层厚度不均匀,最大厚度仅为0.05 mm。结果表明,该Al2O3涂层与基体结合度较差,耐腐蚀性较弱,不能起到很好的腐蚀防控作用。

|

图 5 Al2O3/316 L在500℃, 25 MPa, 氧浓度1000 mg·L-1, 腐蚀时间80 h条件下的截面形貌SEM图及线扫描EDS元素分析 Fig.5 Cross-sectional morphology and associated composition profiles of Al2O3/316 L after being exposed in SCW with an oxygen concentration of 1000 mg·L-1 for 80 h at 500℃, 25 MPa (a) SEM image (b) line-scan profiles |

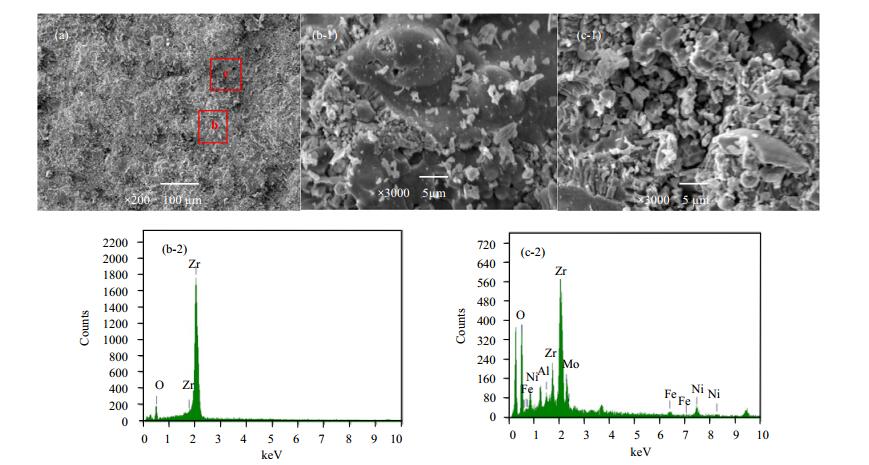

经SCWO过程后ZrO2/316 L试样表面不同区域的表面形貌及相应的元素分析如图 6所示。结果显示,ZrO2/316 L试样表面不平整,分布有不规则颗粒(图 6(a)),且涂层有所破坏,有“鼓包”及“断层”出现(图 6(b-1)(c-1))。试样表面EDS分析表明,“鼓包”处主要元素仍为Zr(图(b-2)),而“断层”部位则含有少。量的Ni、Mo、Fe元素(图(c-2)),说明基体中的Ni、Mo和Fe元素出现了渗出,与氧发生反应生成了氧化物。样表面未检测到Cr元素,可能是因为基体中Cr扩散的速度较慢,未到达涂层的外侧[9]。

|

图 6 ZrO2/316 L试样在500℃, 25 MPa, 氧浓度1000 mg·L-1, 腐蚀时间80 h条件下腐蚀后的表面形貌SEM图和EDS元素分析 Fig.6 Surface SEM images along with EDS analysis of the ZrO2/316 L sample after being exposed in SCW with an oxygen concentration of 1000 mg·L-1 for 80 h at 500℃, 25 MPa (a) surface morphology (b-1) surface morphology of micro region-b (b-2) EDS spectrum of region-b (c-1) surface morphology of micro region-c (c-2) EDS spectrum of region-c |

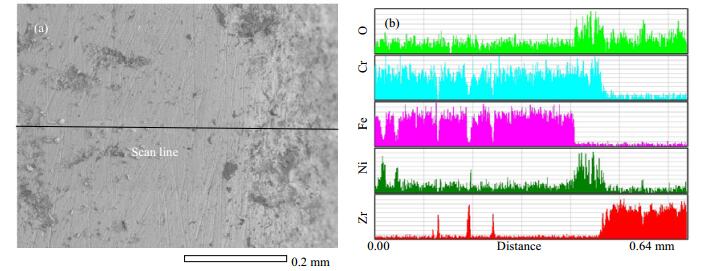

ZrO2/316 L试样腐蚀后的截面形貌及线扫描元素分析如图 7所示。图 7(a)显示腐蚀后ZrO2涂层变薄,其剩余厚度大约0.15 mm。试样最外侧主要元素仍为Zr和O元素(图 7(b))。结合试样表面形貌分析,我们可以推测若腐蚀时间超过80 h,腐蚀介质沿断层进一步渗入基体中,ZrO2涂层可能完全脱落。因此,提高涂层致密度,防止腐蚀介质渗入基体是提高该涂层耐腐蚀性能的关键。

|

图 7 ZrO2/316 L试样在500℃, 25 MPa, 含氧量1000 mg·L-1,腐蚀时间为80 h条件下的截面形貌SEM图及线扫描EDS元素分析 Fig.7 Cross-sectional morphology and associated composition profiles of ZrO2/316 L after being exposed in SCW with an oxygen concentration of 1000 mg·L-1 for 80 h at 500℃, 25 MPa (a) SEM image (b) line-scan profiles |

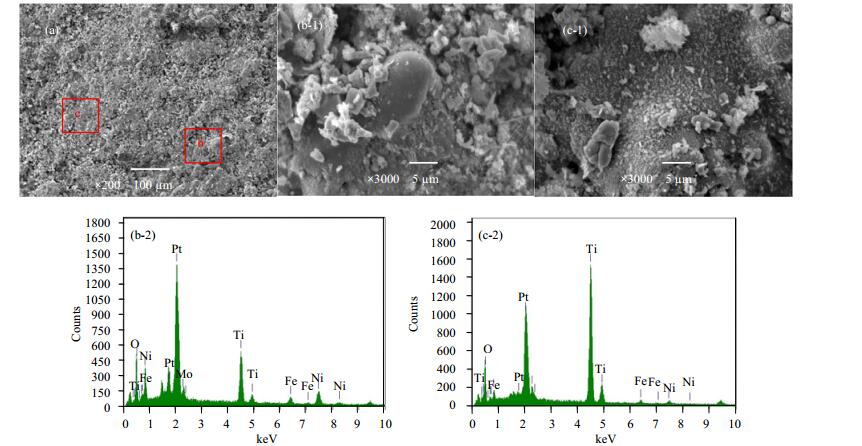

经SCWO过程后,TiO2/316 L试样不同区域表面形貌及元素分析如图 8所示。由图 8(a)可明显观察到试样表面覆盖着一层粒径较小但分布较均匀的颗粒状物质,存在少量凸起和凹陷区域。凸起部位呈圆台状,底面直径大约为5 µm,表面比较光滑,周围分布着粒状物质(图 8(b-1)),其表面主要元素为Ti及Pt,含有少量Ni和Mo元素。由于粒状颗粒物所覆盖的表面较致密,该凸起可能为涂层喷涂过程TiO2熔融不充分所形成的凸起[10]。凹陷区域表面颗粒物呈平铺状分布(图 8(c-1)),大部分颗粒物长度不到1 µm,其表面元素仍主要为Ti(图 8(c-2))。

|

图 8 TiO2/316 L试样在500℃, 25 MPa, 氧浓度量1000 mg·L-1, 腐蚀时间80 h条件下腐蚀后的表面形貌SEM和EDS成分分析 Fig.8 Surface morphology and EDS analysis of the TiO2/316 L sample after being exposed in SCW with an oxygen concentration of 1000 mg·L-1 for 80 h at 500℃, 25 MPa (a) surface morphology (b-1) surface morphology of micro region-b (b-2) EDS spectrum of region-b (c-1) surface morphology of micro region-c (c-2) EDS spectrum of region-c |

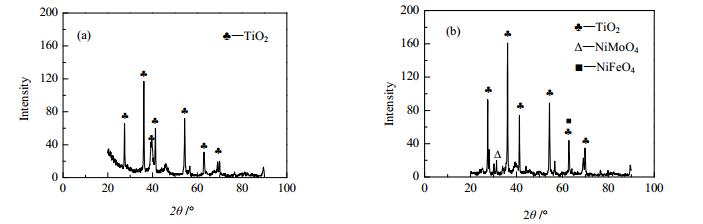

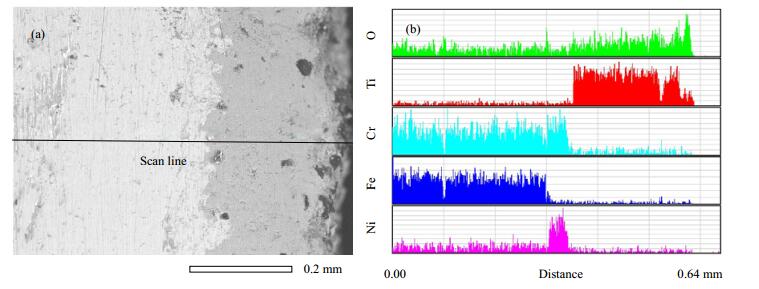

为进一步分析TiO2涂层腐蚀前后的物相变化,对其进行XRD分析(图 9)。结果显示,腐蚀前涂层的主要成分为金红石TiO2,腐蚀后涂层表面存在少量的NiMoO4、NiFeO4,但其主要成分仍为金红石TiO2,未发生物相转变。TiO2/316 L试样腐蚀后的截面形貌及线扫描元素分析结果如图 10所示。由图可明显看到,截面涂层较完整,且与基体结合紧密,涂层的剩余厚度约0.2 mm,未出现显著的涂层剥落现象。结合试样表面形貌及EDS分析,尽管涂层表面生成了少量的腐蚀产物,如NiFeO4和NiMoO4,但结构较为致密,可阻止腐蚀介质向基体的渗入,延缓腐蚀,提高基体的耐腐蚀性能。

|

图 9 TiO2/316 L试样腐蚀前后表面XRD图谱 Fig.9 XRD spectra of TiO2/316 L sample (a) before corrosion test (b) after corrosion test |

|

图 10 TiO2/316 L试样在500 ℃, 25 MPa, 氧浓度1000 mg·L-1,腐蚀时间80 h条件下截面形貌SEM及线扫描EDS元素分析 Fig.10 Cross-sectional morphology and associated composition profiles of TiO2/316 L after being exposed in SCW with an oxygen concentration of 1000 mg·L-1 for 80 h at 500℃, 25 MPa (a) SEM image (b) line-scan profiles |

综上所述,Al2O3/316L、ZrO2/316L、TiO2/316 L试样相比,TiO2/316 L具有相对较好的耐腐蚀性。其原因除受涂层结合强度影响外,主要跟三种涂层材料的自身性质有关。喷涂过程所采用的Al2O3粉末为稳定的α-Al2O3相,在高温等离子喷涂后的冷却过程很容易转化为亚稳态的γ-Al2O3相[11]。相对于稳定的α-Al2O3相,γ-Al2O3相内存在较多的晶体缺陷,为腐蚀介质的迁移提供快速扩散通道,加速涂层的腐蚀及脱落[12, 13]。ZrO2涂层在喷涂过程中同素异构体的转变也易引起涂层内体积的变化,导致涂层失效。而TiO2涂层在喷涂前后均为稳定的金红石结构,涂层较稳定[14],这可能是TiO2/316 L试样耐腐蚀性较高的主要原因之一。

4 结论采用等离子喷涂技术在316 L不锈钢表面分别喷涂厚度为0.2 mm的Al2O3、ZrO2和TiO2涂层。研究了涂层在500℃、25 MPa、氧浓度1000 mg·L-1条件下,连续腐蚀80 h的腐蚀特性。结果表明Al2O3涂层和ZrO2涂层结合强度较低,分别为26.639和24.526 N·mm-2,而TiO2涂层的结合强度几乎是ZrO2涂层的1.5倍。Al2O3涂层在腐蚀后表面呈沟壑状,涂层大面积脱落;ZrO2涂层表面原平整致密涂层受到破坏,呈现断裂及碎片化涂层形貌,涂层外表面因腐蚀变薄,剩余厚度大约为0.15 mm;TiO2涂层呈现较好的耐腐蚀性能,腐蚀后涂层表面相对较致密,涂层厚度未发现明显降低。后期研究中需对更长时间TiO2涂层的耐腐蚀性能进行研究。

| [1] | Benjumeaa J M, Sánchez-Oneto J. Simulation of supercritical water oxidation reactor in transitory state:Application to time-dependent processes[J]. The Journal of Supercritical Fluids , 2016, 117: 219-229. DOI:10.1016/j.supflu.2016.06.021. |

| [2] | Behnamian Y, Mostafaei A. Internal oxidation and crack susceptibility of alloy 310S stainless steel after long term exposure on supercritical water at 500℃[J]. The Journal of Supercritical Fluids , 2017, 120(1): 161-172. |

| [3] | Xu D H, Huang C B. Salt deposition problems in supercritical water oxidation[J]. Chemical Engineering Journal , 2015, 279: 1010-1022. DOI:10.1016/j.cej.2015.05.040. |

| [4] | Sim S, Cole I S. A review of the protection strategies against internal corrosion for the safe transport of supercritical CO2 via steel pipelines for CCS purposes[J]. International Journal of Greenhouse Gas Control , 2014, 29: 185-199. DOI:10.1016/j.ijggc.2014.08.010. |

| [5] | TANG Xing-ying(唐兴颖), WANG Shu-zhong(王树众), XU Dong-hai(徐东海), et al. Corrosion behavior of 316L stainless steel in city sewage sludge treated by supercritical water oxidation(超临界水氧化城市污泥中316L不锈钢的腐蚀行为)[J]. Corrosion and Protection(腐蚀与防护) , 2011, 32(7): 501-506. |

| [6] | ZHANG Zhao-en (张召恩). Study on corrosion behavior and mechanism of GH625 alloy and 316 L stainless steel in supercritical water oxidation environment (GH625 合金和 316 L 不锈钢在超临界水氧化环境中的腐蚀行为及机理研究) [D]. Shenyang (沈阳): Institute of metal research, Chinese Academy of Sciences (中国科学院金属研究所), 2005. http://d.wanfangdata.com.cn/Thesis/Y854855 |

| [7] | ZHU Fa-wen(朱发文), ZHANG Le-fu(张乐福), QIAO Pei-peng(乔培鹏), et al. Corrosion Behaviors of Candidate Materials for Supercritical-Cooled Water Reactor(超临界水堆候选材料的腐蚀特性研究)[J]. Nuclear Power Engineering(核动力工程) , 2009, 30(5): 62-66. |

| [8] | Behnamian Y, Mostafaei A, Kohandehghan A. Corrosion behavior of alloy 316L stainless steel after exposure to supercritical water at 500℃ for 20, 000 h[J]. The Journal of Supercritical Fluids , 2017, 127: 191-199. DOI:10.1016/j.supflu.2017.03.022. |

| [9] | Ren X, Sridharan K. Corrosion behavior of alloys 625 and 718 in supercritical water[J]. Corrosion , 2007, 63(7): 603-612. DOI:10.5006/1.3278410. |

| [10] | YANG Kun(杨焜), DENG Chang-guang(邓畅光), KUANG Zi-qi(邝子奇), et al. Properties of TiO2 coating deposited by atmospheric plasma spraying and thick coating fabrication process(大气等离子喷涂TiO2涂层性能及厚涂层制备工艺)[J]. China Surface Engineering(中国表面工程) , 2014, 27(4): 12-18. DOI:10.3969/j.issn.1007-9289.2014.04.002. |

| [11] | WANG Yin-zhen(王引真), SUN Yong-xing(孙永兴), SONG Yu-qiang(宋玉强), et al. Wet corrosion behavior of plasma spray Al2O3 ceramics coating steel 1Cr18Ni9Ti(等离子喷涂Al2O3涂层腐蚀失效机制)[J]. Corrosion Science and Protection Technology(腐蚀科学与防护技术) , 2002, 14(4): 227-229. |

| [12] | ZHANG Yu-juan(张玉娟), ZHANG Yu-chi(张玉驰), SUN Xiao-feng(孙晓峰), et al. Development status of thermal barrier coatings(热障涂层的发展现状)[J]. Material Protection(材料保护) , 2004, 37(6): 26-29. |

| [13] | ZHANG Xin-ge (张新格). Study on low voltage plasma sprayed MCrAlY coating and its high temperature corrosion resistance (低压等离子喷涂 MCrAlY涂层及其高温腐蚀性能研究) [D]. Kunming (昆明): kunming university of science and technology (昆明理工大学), 2015. http://cdmd.cnki.com.cn/Article/CDMD-10674-1015636328.htm |

| [14] | MI Liang(糜亮), ZHOU Can-xu(周灿旭), DING Yi(丁毅), et al. Plasma sprayed TiO2 coating and its photo-catalytic property(等离子喷涂TiO2涂层及其光催化性能研究)[J]. Surface Technology(表面技术) , 2009, 38(6): 29-31. |