醋酸乙烯是应用最广泛的有机化工原料之一,主要用于生产聚乙烯醇、聚醋酸乙烯、聚丙烯腈等聚合衍生物,所采用的生产工艺可为溶液聚合、悬浮聚合或乳液聚合。正常情况下醋酸乙烯聚合反应以一定的速度温和进行,但实际操作过程中由于引发剂加入过量、冷却失效、搅拌故障等原因,引起反应生成的热量发生积聚,导致聚合失控反应时有发生[1]。热失控一旦发生,反应速率会随温度呈指数关系上升[2],如果聚合反应器中有甲醇等低沸点溶剂存在,产生的蒸气压力得不到及时有效的泄放,则易造成设备超压爆炸事故[3]。聚合装置发生的事故中由于失控暴聚导致的超压爆炸占较大比例[4, 5]。为预防事故的发生,化工反应器应首先考虑通过本质安全化设计来降低反应风险,防止热失控的发生[6~8],如替换工艺过程的物料、改变化学反应工艺;改变工艺条件、工艺参数等;采取急冷、失控抑制、紧急卸料等安全防护措施。在本质安全化设计不能完全消除失控风险的情况下,安全泄放系统就成为防止反应器发生超压爆炸的最后一道屏障。安全泄放面积的确定是安全泄放系统设计的核心内容,泄放面积太小无法实现平衡泄放,不能满足安全泄放要求,而泄放面积太大则增加则会削弱容器强度和整体性,过度占用反应器釜盖面积,既增大了设计难度,又增大了装置成本。因此,对醋酸乙烯聚合反应热失控条件下的安全泄放技术开展研究,对反应器本质安全化水平的提高具有重要的指导意义。

涉及液相(包括液相、气-液相)的失控反应泄放过程大多为两相流泄放,由于两相流泄放过程存在液体闪蒸,流体体积膨胀较大,因此其泄放面积往往是单相泄放过程的几倍甚至十几倍[9]。1976年,在AIChE的支持下,由29家企业联合成立了美国的紧急泄放系统设计协会(DIERS),主要致力于失控反应安全泄放技术及设计方法研究[10~13],经过几十年的应用与修正,逐渐形成了一套基于失控反应实验与经验公式相结合的方法体系,成为国内外反应失控的安全泄放设计的主要方法。国内在新世纪以前关于失控反应两相流泄放的研究几乎为空白,进入新世纪以后偶有学者进行相关研究[14~16]。直到近几年,随着安全科技的发展,开始有安全研究机构从事相关的研究。孟庭宇等[2, 3]利用VSP2针对苯法制己内酰胺重排反应的热失控行为进行了研究,并对反应体系的安全泄放面积进行了计算。孙峰等[17]利用VSP2对不同浓度过氧化氢异丙苯(CHP)火灾工况下的失控反应特性进行了研究,并计算了工业储罐注水条件下的安全泄放尺寸。邓吉平等[18]利用Phi-TEC II对甲醇-乙酸酐体系的反应失控情形的热行为进行了研究,将所测参数直接用于工艺设备的泄压设计。魏彤彤等[19]利用ARC对叔丁基过氧化氢(DTBP)进行了失控反应绝热测试,将所得特性数据用热惰性因子ϕ进行了校正,利用Omega法对两相流泄放能力G进行了计算,获得了5 m3储罐的安全泄放条件。

目前,失控反应安全泄放常用的实验装置主要有ARC,DSC,VSP,ARSST,Phi-TECⅡ。本文利用VSP2绝热反应量热仪,针对醋酸乙烯制聚醋酸乙烯反应过程的聚合热失控进行安全泄放实验研究,筛选失控反应危险情景,确定泄放类型,利用DIERS方法进行安全泄放系统的设计。

2 实验部分 2.1 VSP2绝热反应量热仪VSP2(Vent Sizing Package),由美国FAI公司开发,主要用于热失控反应实验研究,获取温度、压力等参数失控反应过程关键数据,既可为反应器的安全控制提供依据,又可为安全泄放系统的设计提供基础数据。

2.2 实验条件(1) 实验样品

醋酸乙烯:优等品,99.5%(wt),由四川维尼纶厂提供;甲醇:分析纯,由济宁佰一化工有限公司提供。

(2) 测试条件

样品池体积116 mL,材质为316不锈钢,质量27.60 g;起始反应温度60℃,结束温度220℃;等待时间10 min,加热幅度5℃,升温放热检测限0.02℃⋅min-1,压力平衡速率10000 psi⋅min-1。

热惰性因子ϕ值由下式计算获得:

| $\phi =1+\frac{{{m}_{cell}}\times {{C}_{pcell}}}{{{m}_{s}}{{C}_{ps}}}$ | (1) |

为进行合理、有效的安全泄放设计,首先应通过失控原因分析查找失控反应演化路径,确定一系列的失控反应情景(scenario),在此基础上进行实验设计。通过实验可获取失控反应特征数据,如放热量、放热速率、压升、压升速率等,然后将各组数据进行对比,进行最危险失控情景的判定。可能导致聚合反应发生失控的原因主要有引发剂加料量大、取热失效、搅拌故障、溶剂进料比例低等。

醋酸乙烯制聚醋酸乙烯反应是在搅拌式连续反应釜中,以醋酸乙烯为聚合单体,以甲醇作为溶剂,在引发剂的作用下进行,取热方式为溶剂甲醇蒸发带热和夹套冷却水取热。通过对醋酸乙烯制聚醋酸乙烯工艺的失控反应危险性分析,确定出了以下主要聚合失控危险情景:

情景一:由于冷却失效等原因,导致换热效率低,反应热不能及时带走;

情景二:由于引发剂量偏高,引起聚合速率升高,放热量增大,取热负荷不足,导致失控暴聚发生;

情景三:由于溶剂甲醇进料量偏低,引起聚合单体浓度增大、溶剂蒸发取热量降低,从而聚合速率升高,反应温度、压力升高。

根据以上失控反应情景分析,结合醋酸乙烯制聚醋酸乙烯聚合反应特点,建立了以下实验方案,见表 1。方案1、2、3分别对应情景一、二、三,其中方案1的配比为工艺正常的反应配比,情景二、三考虑了极端工艺条件。利用VSP2进行了三组方案的危险情景实验,获取聚合失控反应安全泄放关键数据。

| 表 1 醋酸乙烯聚合失控反应实验方案 Table 1 Schemes on vinyl acetate polymerization runaway tests |

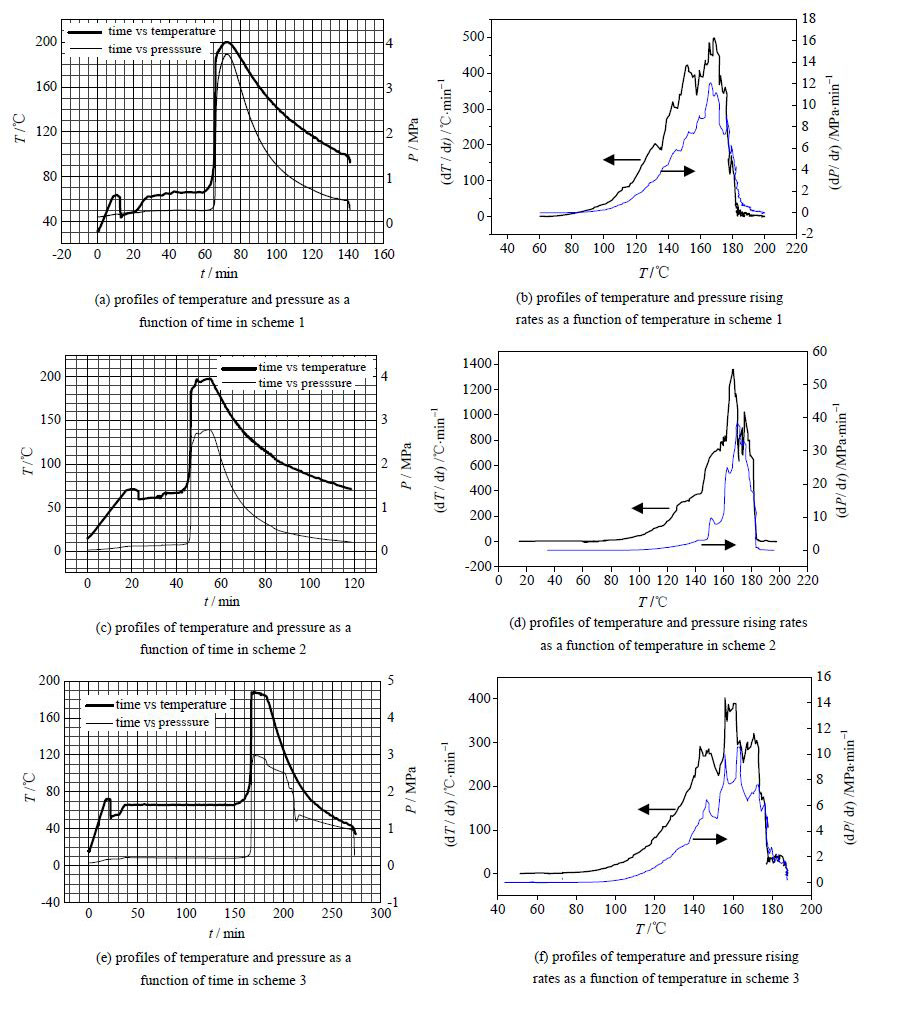

图 1显示了三组实验方案所得醋酸乙烯聚合失控反应特征参数,包括温度、压力、温升速率、压升速率的变化曲线,表 4列出了酸乙烯聚合失控反应主要特性数据。

|

图 1 醋酸乙烯聚合失控反应特征参数变化曲线 Fig.1 Profiles of characteristic parameters during vinyl acetate polymerization runaway processes |

| 表 2 失控反应危险等级的评估规则 Table 2 Assessment criteria for the severity of a runaway reaction |

| 表 3 失控反应可能性的评估规则 Table 3 Assessment criteria for the probability of a runaway reaction |

| 表 4 醋酸乙烯聚合失控反应主要特性数据 Table 4 Results of major parameters during vinyl acetate polymerization runaway processes |

由醋酸乙烯聚合热失控反应研究结果可知,该反应属于快速强放热反应。三种失控反应情景下放热总量分别为 342、336、288 kJ⋅kg-1,绝热温升分别为135、133、123℃,按照 Zurich 失控反应危险性评估规则[6],失控严重度等级均为“中”。对比可知,甲醇加入量低时,反应总放热量降低。

由方案1的研究结果可知,在冷却不利情景发生时,醋酸乙烯聚合反应发生失控的诱导时间很短,其工艺反应温度下的TMRad 仅为28 min,温升速率、压升速率最高可达497℃⋅min-1、12.20 MPa⋅min-1。醋酸乙烯聚合失控反应发生的根本原因是生成热大于外部取热,且二者差值随着温度的升高呈指数关系增大[11]。按照Zurich失控反应可能性评估规则,失控可能性等级为“高”,且为“频繁发生”,反应失控程度非常剧烈。

对比方案1与方案2可知,当引发剂用量过高情景发生,聚合失控诱导时间极度缩短,其工艺反应温度下的TMRad缩短至13 min,温升速率、压升速率也大幅提高,最高可达1355℃⋅min-1、38.51MPa⋅min-1.此种情况发生时,运行过程随时都可能发生失控反应,而且反应失控程度极其剧烈。

对比方案1与方案3可以发现,在甲醇用量减少情景发生时,聚合失控诱导时间变长,其工艺反应温度下的TMRad为2 h,温升速率、压升速率降低,但最高仍可达397℃⋅min-1、10.53 MPa⋅min-1,失控可能性仍为“高”,且“很可能发生”,聚合反应失控风险仍较高。

由于合理的安全泄放面积取决于失控反应剧烈程度和泄放状态下物料物理特性数据,通过以上研究还不能完全确定哪种危险情景下所需安全泄放面积最大,以用作安全泄放设计,因此需比较三种失控情景下的安全泄放面积,取最大值。

4 安全泄放设计 4.1 泄放类型的确定进行安全泄放面积计算,首先应确定反应泄放类型,进而确定反应系统为温和体系还是剧烈体系,见图 2。化学反应失控超压安全泄放分为三种类型[11]:

|

图 2 泄放类型的分类 Fig.2 Classification of relief system types |

(a) 蒸气泄放 失控反应所产生压力完全由反应体系中的蒸气产生。泄放过程由于液相发生气化,带热量大,对失控反应速率的增加能够起到较大的抑制作用,因此属温和体系。

(b) 气体泄放 失控反应所产生压力完全由反应过程放出的不可凝性气体产生。由于泄放过程无移热效应,失控反应速率会急剧增加,故属剧烈体系。

(c) 混合泄放 系统压力由反应过程产生的气体和蒸气叠加产生。混合型泄放有温和体系也有剧烈体系,取决于特定压力下蒸气与气体生成的相对速率。

图 3是方案2醋酸乙烯失控反应加热与冷却过程压力随温度的变化曲线。随着聚合的进行,醋酸乙烯的量逐渐减少,达到拐点A点后,醋酸乙烯单体基本反应完全,只剩余少量醋酸乙烯未参加反应,该过程的压升由醋酸乙烯和甲醇气化产生。A至G点,是醋酸乙烯低聚物进行深度聚合的过程,此过程只有甲醇受热气化使系统压力继续升高。

|

图 3 加热与冷却过程压力随温度的变化曲线 Fig.3 Profiles of pressure vs temperature in heating cooling processes |

在系统温度65℃时,系统压力曲线基本闭合,说明反应过程无气体生成。因此,可将醋酸乙烯聚合反应过程的超压泄放确定为蒸气型泄放,聚合反应釜泄放体系属于温和体系。

4.2 安全泄放装置基本设计参数本实验过程的热惰性因子为1.10,工业反应器的热惰性因子一般在1.05~1.15,因此,VSP2绝热量热仪的实验数据可直接应用到工业过程。醋酸乙烯聚合反应器设计压力均为0.20 MPa,正常操作压力为0.12 MPa,安全泄放压力设为0.15 MPa比较合理。根据GB150-2011,超压限度不大于设计压力的10 %,可将反应器最大累积压力定为0.22 MPa。下面以方案 2 为例进行安全泄放理论推导与计算,确定最小安全泄放面积。

由聚合失控反应计算结果可以确定泄放压力0.15 MPa和最大累积压力0.22 MPa条件下的温度和温升速率,进而可以获取相应温度和压力条件下的关键物性参数,见表 5。

| 表 5 泄放计算关键实验数据及物性参数 Table 5 Critical experimental data and physical properties for relief calculation |

由于泄放类型属于温和体系的蒸汽型泄放,可以利用Leung法[20, 21]进行安全泄放量计算:

| $W=\frac{{{m}_{R}}\bar{q}}{{{\left[ {{(\frac{V}{{{m}_{R}}}\cdot \frac{{{h}_{fg}}}{{{V}_{fg}}})}^{0.5}}+{{({{C}_{f}}\Delta T)}^{0.5}} \right]}^{2}}}$ | (2) |

反应釜容积为36 m3,反应釜充装系数为0.7,反应物质量约为20000 kg。

每单位质量的反应物放热速率$\bar{q}$可由下式求得:

| $\begin{align} & \bar{q}=0.5{{C}_{f}}\left[ \phi \cdot {{(\frac{dT}{dt})}_{R}}+\phi \cdot {{(\frac{dT}{dt})}_{\text{m}}} \right]=0.5\times 2487\times \\ & \left[ 1.10\times (\frac{11.15}{60})+1.10\times (\frac{28.11}{60}) \right]=\text{9}0\text{4}.\text{33}W\times k{{g}^{-1}} \\ \end{align}$ | (3) |

热惯性因子ϕ=1.10

可以查得:65℃条件下甲醇和醋酸乙烯纯物质的热容分别为2.83 J⋅(g⋅K)-1和2.16 J⋅(g⋅K)-1。

气液比容差vfg,可由下式近似求取,

| ${{v}_{fg}}=\frac{1}{{{\rho }_{g}}}-\frac{1}{{{\rho }_{f}}}$ | (4) |

在泄放压力0.05 MPa条件下

| ${{v}_{fg}}=\frac{1}{3.1278}-\frac{1}{815}=0.3185{{m}^{3}}\times k{{g}^{-1}}$ |

在最大累积压力0.11 MPa条件下

| ${{v}_{fg}}=\frac{1}{4.5110}-\frac{1}{815}=0.2205{{m}^{3}}\times k{{g}^{-1}}$ |

可求得vfg的均值为0.2695 m3⋅kg-1

代入式(2)计算可得,W=303.59 kg⋅s-1

4.4 泄放装置泄放能力(G)计算常见的两相流泄放能力计算方法有ERM法和Omega法。ERM法为平衡速率模型[22],仅适用于蒸汽型泄放;Omega法采用HEM均相平衡模型,适用于蒸汽型、气体型、混合型。醋酸乙烯聚合反应为蒸汽型泄放,因而可选用ERM法对反应釜安全泄放装置的两相流泄放能力G进行计算:

| $G=(\frac{dP}{dT})\cdot \sqrt{\frac{{{T}_{R}}}{{{C}_{fR}}}}$ | (5) |

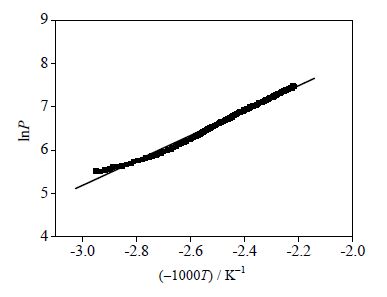

在热失控时系统内压力随着反应体系温度的增加而增加,压力与温度变化基本遵守Antoine方程,$\frac{dP}{dT}$可用以下方法求取:

简化Antoine方程为

| $\text{ln}P=a-\tfrac{b}{T}$ | (6) |

两边求导变换后可得

| $\frac{dP}{dT}=\frac{bP}{{{T}^{2}}}$ | (7) |

图 4为实验所得的聚合失控反应过程lnP与-1000/T的关系曲线,对其进行线性拟合可得,a = 17.69,b = 3460.38,决定系数R=0.99954,R2=0.999,说明拟合曲线可靠性高。

|

图 4 lnP与-1000/T的关系曲线 Fig.4 Curves of lnP vs -1000/T |

可以求得,在泄放压力0.15 MPa条件下

| ${{\left. \frac{dP}{dT} \right|}_{R}}=\frac{\text{3460}\text{.38}\times 1.5\times {{10}^{5}}}{{{353.59}^{2}}}=4151.60N\cdot {{({{m}^{2}}\times K)}^{-1}}$ |

泄放能力

同样可得最大累积压力0.22 MPa条件下,kg⋅(m2⋅s)-1进一步求得G的平均值为1867.55 kg⋅(m2⋅s)-1

4.5 安全泄放面积(A)的确定由于甲醇、醋酸乙烯为易燃品,防爆片直接对空排放易引发火灾,建议增加泄放物料收集装置。泄放物进入泄放缓冲罐后,气相再经过气液分离系统,进入火炬。在紧急泄放条件下,发生气-液两相泄放。该系统泄放装置宜选用防爆片,根据API 520-2014,校正系数为Kc=0.9,泄放装置的流量系数可取Kd=0.68。

防爆片直接对空时,最小安全泄放面积可由下式求得

| $A=\frac{W}{{{K}_{\text{c}}}G}=\frac{303.59}{0.9\times 1867.55}=0.1806{{m}^{2}}$ | (8) |

考虑泄放收集系统时,最小安全泄放面积

| ${A}'=\frac{A}{{{K}_{d}}}=\frac{0.1806}{0.68}=0.2656{{m}^{2}}$ | (9) |

三种聚合失控情景下的安全泄放面计算结果见表 6。

| 表 6 各方案安全泄放面积计算结果 Table 6 Calculation results of safety relief vent sizes for the three schemes |

对比可知,引发剂加入过量的情景所需安全泄放面积最大,因此建议醋酸乙烯聚合失控反应的安全泄放面积为0.2656 m2。

5 结 论研究确定了冷却失效、引发剂过量、甲醇进料量偏低等三种醋酸乙烯聚合失控危险情景,通过VSP实验装置对醋酸乙烯聚合失控反应进行实验分析研究得出:

(1) 醋酸乙烯聚合反应放热量、绝热温升、温升速率、压升速率最高分别可达 342 kJ⋅kg-1、 135℃、1355℃⋅min-1、38.51 MPa⋅min-1,失控严重度等级为“中”;聚合失控诱导时间短,在引发剂用量过高时,其工艺反应温度下的 TMRad 最短可至 13 min,失控可能性等级为“高”。

(2) 在温度为 65℃ 时,反应系统压力曲线基本闭合,说明醋酸乙烯聚合反应体系为温和型蒸汽系统。

(3) 采用Leung法和平衡速率模型(ERM)计算了36 m3反应釜在三种聚合失控危险情景下的安全泄放流量W和泄放能力G,并确定系统泄放装置应选用防爆片。计算得到了直接对空排放时的最小安全泄放面积A、增加泄放物料收集装置后的最小安全泄放面积A'。引发剂加入过量时所需安全泄放面积最大,为0.2656 m2,建议据此进行醋酸乙烯聚合失控反应釜安全泄放设计。

符号说明:

| A | - 泄放面积,m2 | m1、m2 | - 分别为甲醇和醋酸乙烯的质量,g |

| Cf | - 液相比热,J×(kg⋅K)-1 | P0 | - 起始反应压力,MPa |

| CfR | - 泄放条件下液相比热,J×(g⋅K)-1 | Pmax | - 失控反应达到的最高压力,MPa |

| Cp | - VSP内部反应池的热容,J×(g⋅K)-1 | Q | - 比反应热,kJ⋅kg-1 |

| Cps | - 反应混合物的热容,J×(g⋅K)-1 | q | - 比放热速率,W⋅kg-1 |

| Cp1、Cp2 | - 分别为甲醇和醋酸乙烯纯物质的热容,J×(g⋅K)-1 | T0 | - 起始反应温度,℃ |

| (dT/dt)max | - 最大温升速率,℃⋅min-1 | Tmax | - 失控反应达到的最高温度,℃ |

| (dT/dt)R | - 泄放压力条件下温升速率,℃⋅min-1 | TMRad | - 绝热条件下到达最大反应速率时间T,min |

| (dT/dt)m | - 为最大累积压力条件下温升速率,℃⋅min-1 | TR | - 泄放温度,K |

| (dP/dt)max | - 最大压升速率,MPa⋅min-1 | ΔT | - 泄放压力到累计压力下的绝热温升,℃ |

| G | - 泄放能力,kg⋅(m2⋅s)-1 | ΔTad | - 绝热温升,℃ |

| hfg | - 潜热,J⋅kg-1 | V | - 反应器的容积,m3 |

| mcell | - VSP内部反应池质量,g | vfg | - 气液比容差,m3⋅kg-1 |

| mR | - 反应器物料质量,kg | W | - 安全泄放量,kg⋅s-1 |

| ms | - VSP内部反应混合物的质量,g | Φ | - 热惰性因子 |

| [1] | QIU Jian-feng(邱剑锋) . Precautionary measures based on mechanism study of vinyl acetate violent polymerization(醋酸乙烯爆聚机理初探及防范措施)[J]. Chemical Engineering & Equipment(化学工程与装备) , 2009 (9) : 97-100 |

| [2] | MENG Ting-yu(孟庭宇), XIE Chuan-xin(谢传欣), LIU Xian-fan(刘显凡) . Experiments and theoretical calculations of exothermic reaction runaway relief(反应热失控条件下安全泄放实验和理论计算)[J]. Chemical Engineering & Equipment(化学工程与装备) , 2010 (2) : 164-169 |

| [3] | LIU Xian-fan(刘显凡), MENG Ting-yu(孟庭宇), YU Jian-liang(喻健良) . Reliability analyzing and rating of relief devices for reactors with exothermic runaway potential by using VSP2(基于VSP2进行热失控反应泄放装置安全可靠性分析与评估)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2010, 24 (6) : 1046-1051 |

| [4] | QIU Tian-rong(邱天荣) . Prevention measures from violent polymerization in polyvinyl acetate production(聚醋酸乙烯生产爆聚的防备及处置)[J]. Chemical Engineering & Equipment(化学工程与装备) , 2009 (7) : 51-54 |

| [5] | Gustin J L, Laganier F . Understanding vinyl acetate polymerization accidents[J]. Organic Process Research & Development , 2005, 9 (6) : 962-975 |

| [6] | Stoessel F . Thermal safety of chemical processes:Risk assessment and process design[M]. Weinheim: Wiley-Vch Verlag GmbH & Co K GaA, 2008 . |

| [7] | Daniel A C, Joseph F L . Chemical process safety fundamentals with applications[M]. New Jersey: PrenticeHall PTR, 2002 . |

| [8] | Kletz T A . A Handbook for inherently safer design[M]. London: Taylor & Francis, 1998 . |

| [9] | LI Zhi-yi(李志义), ZHOU Yi-hui(周一卉), YOU Hong-xin(由宏新) . Emergency discharge calculation of two-phase flow(两相流紧急泄放计算)[J]. Petro-chemical Equipment(石油化工设备) , 2000, 29 (3) : 29-32 |

| [10] | Fisher H G . An overview of emergency relief system design practice[J]. Plant/Operations Progress , 1991, 10 (1) : 1-12 DOI:10.1002/(ISSN)1549-4632 |

| [11] | Fisher F G, Forrest H S, Grossel S S . Emergency relief system design using DIERS technology[M]. New York: Wiley-AIChE, 1992 . |

| [12] | Fauske H K . Revisiting DIERS' two-phase methodology for reactive systems twenty years later[J]. Process Safety Program , 2006, 35 (3) : 180-188 |

| [13] | Ni H B, Tampy G. A systematic approach for identification and management of chemical reactivity hazards[C]//Melhem G A, Fisher H G. 3rd International Symposium on Runaway Reaction and Pressure Relief Design, and Effluent Handling. New York:AIChE, 2005:14-33. |

| [14] | WANG Li-ming(王利明), WANG Shu-lan(王淑兰), DING Xin-wei(丁信伟) . Application of two-phase flow model in the calculation of relief area(两相流模型在泄放面积计算中的应用)[J]. Petro-chemical Equipment(石油化工设备) , 2005, 34 (3) : 47-50 |

| [15] | ZHOU Jian-dong (周建东). Emergency relief of runaway reaction (化学反应失控紧急泄放研究) [D]. Dalian (大连): Dalian University of Technology (大连理工大学), 2000. |

| [16] | JIANG Ling-hui(蒋灵慧), QIAN Xin-ming(钱新明), FU Zhi-min(傅智敏) . Review of emergency relief system for runaway reaction(反应性液体紧急泄放面积设计进展)[J]. Journal of Safety and Environment(安全与环境学报) , 2004, 4 (2) : 86-89 |

| [17] | Feng S, Fan Z, Man-Ping J . Vent sizing of cumene hydroperoxide (CHP) system under fire scenario considering emergency flooding measure[J]. Journal of Loss Prevention in the Process Industries , 2014 (32) : 230-237 |

| [18] | DENG Ji-ping (邓吉平), SUN Xin (孙欣), CHEN Wang-hua (陈网桦), et al. Thermal decomposition and safety relief for methanol-acetic anhydride system [J]. CIESC Journal (化工学报), 2014, 65(4): 1537-1543. |

| [19] | WEI Tong-tong, JIANG Hui-ling . Venting design fordi-tert-butyl peroxide runaway reaction based on accelerating rate calorimeter test[J]. Chinese Journal of Chemical Engineering , 2012, 20 (4) : 710-714 DOI:10.1016/S1004-9541(11)60239-5 |

| [20] | Leung J C. Simplified vent sizing methods incorporating two-phase flow[C]//International Symposium on Runaway Reactions and Pressure Relief Design. New York:AIChE, 1995:200-236. |

| [21] | Singh J . Runaway reaction hazard and venting of a cyanide reaction[J]. Journal of Loss Prevention in the Process Industries , 1992, 5 (3) : 140-144 DOI:10.1016/0950-4230(92)80016-2 |

| [22] | Fauske H K . Flashing flows-some practical guidelines for emergency releases[J]. Plant/Operations Progress , 1985, 4 (3) : 132-134 DOI:10.1002/(ISSN)1549-4632 |