随着电子器件向着高密度和高集成发展,对散热冷却的要求也不断上升[1]。微通道沸腾冷却因其结构紧凑、传热性能好和所需工质少等优点逐渐被人们关注[2-4]。传统微通道在高热流时,汽泡生长合并不能及时排出,导致容易向上游膨胀,严重阻碍液体的进入,使温度压力产生极大的脉动,大大降低了微通道的换热性能[5-7],烧结多孔微通道因其内部连通的孔穴能够帮助蒸汽和液体流通等优点在近年愈发受到人们的关注。

Liter等[8]采取热压烧结法制造出锥状阵列式结构,这种结构一方面可保证充分供液,另一方面为汽液分离创造了条件,可显著提升池沸腾换热性能,实验结果显示临界热流密度qCHF约为平板的2.9倍,换热系数是平板的5.7~7.8倍。施毓伦[9]用树枝状铜粉烧结出微柱阵列结构,通过改变铜粉粒径、烧结底厚、柱高以及柱间距进行实验。研究发现:换热系数与底厚粒径比有密切关联,当底厚与粒径比为11时,最大换热系数可达到200 kW⋅(m2⋅K)−1。而随着柱高、间距比的增加,qCHF能够进一步扩大到110 W⋅cm−2,但其研究局限于池沸腾,缺少深入的机理探讨。

由于多孔结构的复杂性,qCHF触发机制仍在不断研究中。Polezhaev等[10]研究表明,多孔结构的存在会使受热表面的蒸汽排离速度加快,增加了亥姆霍兹稳定性。他们将孔隙率和孔径嵌入水动力学模型中,提出多孔材料的qCHF预测关联式。Quinones等[11]在Bergles等[7]的基础上,提出了改进的冠柱状烧结结构,研究认为:当没有足够的液体被供应到加热的多孔表面时会触发qCHF,与3种极限有关:液体捕液极限、毛细极限和携带极限。Kim和Kaviany等[12-13]研究了更为有效的冠柱状式烧结结构(FBCW),这种结构可以更好规划蒸汽和液体的流动路径,大大提升水动力学qCHF极限。

多孔结构的流动沸腾换热涉及不同的因素的影响,优化这些因素是主要的研究目标。在低热流密度情况下,对换热性能起主要作用的是成核址密度、壁面过热度和汽泡脱落直径等参数;而在中高热流密度情况下,排汽阻力和冷却工质补充等对沸腾换热起更为主要的作用[14]。从对性能的影响程度看:起首要作用的是烧结结构的设计,优良的烧结结构可帮助汽液分离,有助于汽泡顺畅排除,提升qCHF [15];起次要作用的则是组成多孔结构的颗粒参数,包括颗粒形状、粒径等,尽管这些是次要影响因素[16],但会对毛细供液造成影响。针肋烧结结构正是在此理念的基础上提出的,但从目前的流动沸腾研究现状看,仍然缺乏基本的研究。

本研究通过固相烧结法,选用球形铜粉制作出带底厚层的分布式针肋结构,以去离子水为工质,进行流动沸腾换热实验,并结合结构表征,详细研究柱状结构对流动沸腾换热性能的影响。

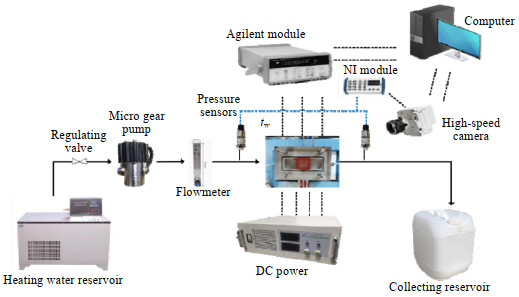

2 实验系统和样品表征 2.1 实验系统图 1为针肋通道换热实验系统图,包括恒温水箱、调节阀、微型齿轮泵、转子流量计、烧结微通道热沉室、末端集液水箱和数据采集系统。首先将加热除气后的去离子水冷却到预设温度,由微型齿轮泵从恒温水箱中抽出,依次经转子流量计、换热热沉室,最后在末端集液水箱中将两相流冷凝收集,实验前需在管路中通入氮气进行密封性检查,管路末端也完全封闭于集水箱的水里。

|

图 1 实验系统图 Fig.1 Schematic diagram of the experimental system |

微通道热沉室以加热铜块作为模拟热源,加热铜块底部内置六根由直流电源供电的加热棒(电源电压范围为0~300 V,电流范围为0~10 A),可提供0~1 500 W加热功率。为深入了解沸腾流型动态演变,实验对压力和高速相机可视化进行了同步采集。热沉室进出口水温和压力分别由热电阻(PT100)和压力传感器测量,安装在进出口管路上,铜块温度由铠装T型热电偶(Ⅰ级精度)采集,采用PX309-015G5V的Omega压力传感器,量程为0~15 Psi(1 Psi≈6.895 kPa),响应时间为1 ms。压力数据经过NI-6212采集系统和高速相机同步,转换到计算机上实时显示。高速摄影仪采用Phantom VEO E-310L,选用每秒200帧进行拍摄,微距镜头放大倍数是2~10倍,并配置100 W LED多光源系统。

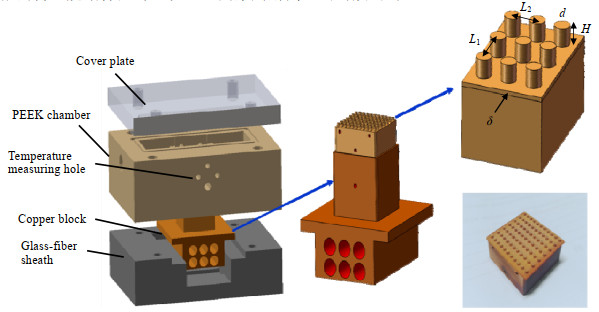

图 2为热沉室和加热通道结构示意图和实物图,热沉室自上而下包括透明聚碳酸酯(PC)板、聚醚醚酮(PEEK)腔室、小铜块和加热铜块(T2紫铜)以及玻璃纤维绝热底座。透明PC盖板可以作为高速相机的观察窗,选用耐高温的PEEK材料作为围护结构可以有效降低铜块的热损失,PEEK围护室两侧各加工4个测温孔(共8个)与加热铜块和小铜块上的测温孔匹配,横向间距为11 mm,纵向间距为8 mm,实验前在热电偶涂抹导热硅脂以减少接触热阻。加热铜块上半部设计为矩形铜柱型,以充分保证一维导热,下半部均匀布置6个加热棒孔。底部采用玻璃纤维包覆,与铜块外形匹配,可大幅减少热沉室散热损失,PC盖板、PEEK围护室和加热铜块之间各放置密封圈加强密封性。带测温孔小铜块(尺寸为28 mm×28 mm×12 mm)的烧结微通道通过锡银铜焊片(Sn-Ag-Cu)焊接于加热铜块顶部。小铜块上表面壁温通过铜块上的测温孔温度测量外推而得。烧结样品与热沉室之间采用耐高温密封胶密封。

|

图 2 热沉室、加热铜块和烧结通道示意图 Fig.2 Schematic diagram of heat sink chamber, heated copper block and sintering channel |

针肋结构选用粒径为30、90、150 μm球形铜粉烧结而成。烧结前对铜粉进行筛分,填入石墨模具内,置于气氛烧结炉内,在氢气和氮气保护气氛下与小铜块一体烧结成型。

这里采用“粒径”对每个样品进行简写区分,例如“铜粉粒径30 μm”样品表示为PF-30,烧结通道的结构参数如表 1所示。

|

|

表 1 烧结样品结构参数表 Table 1 Structural parameters of sintered microchannels |

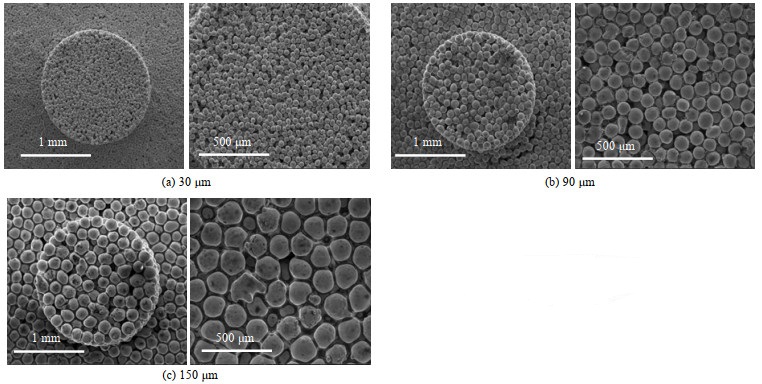

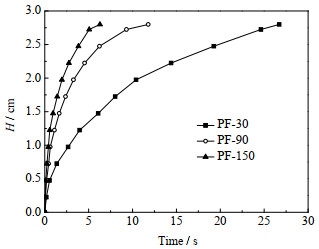

图 3给出了3种烧结样品电镜扫描图,分别采用粒径为30、90、150 μm球形铜粉烧结而成,放大倍数为50倍和100倍,可以看出,随着铜粉粒径的增大烧结形成的孔径也随之增大。图 4为各样品的毛细上升曲线图,毛细吸液速度是毛细力和流动阻力这两种矛盾因素的综合反映,可以发现大粒径的毛细上升速度明显快于小粒径,这说明150 μm粒径综合权衡结果最好,有利于沸腾后期的毛细供液作用,提升qCHF。

|

图 i Fig.i |

|

图 3 不同铜粉粒径的针肋样品SEM电镜图(左50倍,右100倍) Fig.3 SEM images of pin-finned samples with various copper particle sizes(50 times left, 100 times right) |

|

图 4 各种粒径样品毛细上升曲线图 Fig.4 Capillary rise curves of samples with various particle sizes |

针肋通道每个通道的质量通量G,kg⋅m−2⋅s−1。

| $ G = \frac{{\dot m}}{{{A_{\text{C}}}}} $ | (1) |

式中:ṁ为流体的质量流率,kg⋅s−1;AC为针肋通道的横截面积,m2。

忽略通道轴向导热的影响,可以将通道分成单相和两相两个有效换热区域。通过能量守恒方程可以计算出单相区换热长度:

| $ {L_{{\text{sp}}}} = \frac{{\dot m({h_{{\text{sat}}}} - {h_{{\text{in}}}})}}{{{Q_{{\text{eff}}}}}}{L_{\text{h}}} $ | (2) |

| $ {Q_{{\text{eff}}}} = Q - {Q_{{\text{loss}}}} $ | (3) |

式中:Lh为针肋通道总长度,m;hsat和hin为去离子水饱和焓和入口焓值,kJ⋅kg−1;Q为输入功率,W;Qeff为有效热流量,W;Qloss为热损失,W。

则两相区长度:

| $ {L_{{\text{tp}}}} = {L_{\text{h}}} - {L_{{\text{sp}}}} $ | (4) |

壁面过热度为:

| $ \Delta {t_{\text{w}}} = {t_{\text{w}}} - {t_{{\text{sat}}}} $ | (5) |

式中:tw为壁面温度,℃;tsat为饱和水温度,℃。

实验平均换热系数havg由单相区换热系数hsp和两相区沸腾换热系数htp加权平均求得[17]:

| $ {h_{{\text{sp}}}} = {q_{{\text{eff}}}}/\left( {{t_{\text{w}}} - \frac{{{t_{{\text{in}}}} + {t_{{\text{sat}}}}}}{2}} \right) $ | (6) |

| $ {h_{{\text{tp}}}} = \frac{{{q_{{\text{eff}}}}}}{{{t_{\text{w}}} - {t_{{\text{sat}}}}}} $ | (7) |

| $ {h_{{\text{avg}}}} = \frac{{{h_{{\text{sp}}}}{L_{{\text{sp}}}} + {h_{{\text{tp}}}}{L_{{\text{tp}}}}}}{{{L_{\text{h}}}}} $ | (8) |

式中:tin为进口水温度,℃;

实验中流量的相对不确定度为±2.5%、测量进出口压力的Omega压力传感器不确定度为±0.25%、输入热流的不确定度为±0.5%。测量进出口水温的两个热电阻传感器(PT100)的不确定度为±0.3 ℃。测量铜块温度的T型热电偶不确定度为±0.4 ℃。根据误差传递公式,传热系数的相对不确定度在±(2.6~20)% 范围内(热流密度不同,传热系数相对不确定度也会不同),由于烧结结构在沸腾起始点(ONB)附近的壁面过热度常会较低,甚至会低于1 ℃,从而造成ONB点附近的换热系数呈现较大的相对不确定度。

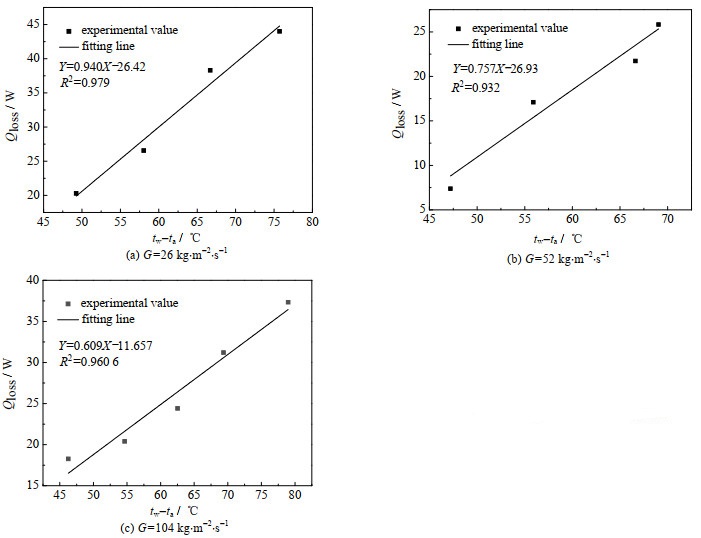

热沉室与环境之间存在热对流损失,通过单相流实验可发现,热损失与温差(通道壁面温度和环境温度ta之差)存在正比关系,使用在单相流情况下拟合获得的关联式间接推得沸腾工况的热损失。当tin = 60 ℃,G=26、52、104 kg⋅m−2⋅s−1时,热沉室的热损失与温差的拟合曲线如图 5所示,图中R2为平方线差系数。

|

图 5 热损失图 Fig.5 Plots of heat loss performance |

由热损失曲线推算两相沸腾时热效率达到80%~95%。

在实验过程中,发现多孔微通道在中高热流密度下,进口和出口的压力较高,最大可达30 kPa。由于微通道进出口压力变化直接影响工质的饱和温度,因此对饱和压力进行修正是必不可少的。进出口压力的平均值近似看作微通道的饱和压力,并利用商业软件计算出饱和压力所对应的饱和温度,以对沸腾曲线进行相应的修正。

| $ {t_{{\text{sat}}}} = 0.256{\bar p_{{\text{abs}}}} + 100 $ | (9) |

式中:

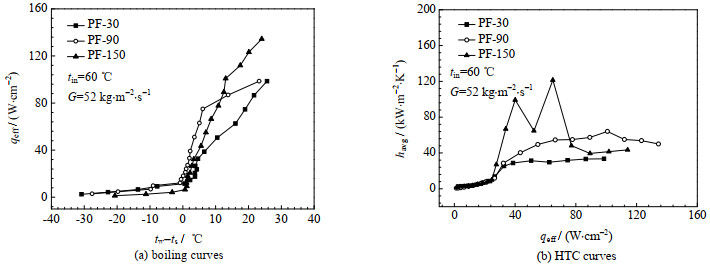

图 6(a)是3种针肋样品所对应的沸腾曲线,对比了粒径的具体影响,质量通量为52 kg⋅m−2⋅s−1 (4 L⋅h−1),入口水温度为60 ℃。从图中发现,30 μm样品的沸腾起始过热度在4.2 K,而90 μm和150 μm样品的沸腾起始过热度仅在1~2 K,这是因为沸腾起始点和孔隙尺寸有关,过小的孔隙需要更高的活化能活化孔穴。当热流密度小于80 W⋅cm−2时,90 μm样品的壁面过热度最小,其次是150 μm,最大是30 μm,此时微通道以核态沸腾为主,孔隙结构的影响使得大粒径样品存在更多稳定的汽化核心提高了换热性能;当进入更高的热流后,PF-150样品的壁面过热度最低,PF-30样品壁面过热度最大,此时通道换热方式以薄液膜蒸发为主导。从qCHF看,PF-150样品能够达到134 W⋅cm−2,PF-90的qCHF为114 W⋅cm−2,而热流为98 W⋅cm−2时PF-30就会发生沸腾危机。

|

图 6 不同粒径样品沸腾曲线和换热系数图 Fig.6 Boiling curves and HTC curves of samples with different particle sizes |

各样品qCHF点的差异可能和毛细吸液能力有关,从图 4毛细上升曲线图可以发现,大粒径样品毛细补液能力最佳。在中高热流时,多孔微通道的沸腾模式由核态沸腾转变为薄液膜蒸发,此时加热表面干涸区域主要通过烧结层和针肋供液维持壁温的稳定,当补液速度不足以弥补液膜层的蒸发速度时,干涸区域无法维持温度的稳定,就会触发qCHF。

对应的换热系数曲线如图 6(b)所示。在热流密度小于20 W⋅cm−2时换热系数缓慢增加,处于单相换热阶段,换热系数约在9 kW⋅m−2⋅K−1。20 W⋅cm−2以后各样品渐次进入沸腾换热阶段,其中粒径为90 μm样品换热系数增长高于另外两种粒径,粒径30 μm样品换热系数最低;随着热流密度的增加,3种粒径换热系数均呈现先上升后下降的趋势;在中等热流密度区,PF-90样品换热系数要远高于其他两种样品,最大换热系数可达121.5 kW⋅m−2⋅K−1,而PF-30样品最大换热系数仅为33.5 kW⋅m−2⋅K−1;当热流进一步增大时,PF-150样品换热系数反超PF-90样品,在高热流时换热系数仍然能够保持相对平稳,在沸腾后期表现出良好的性能。

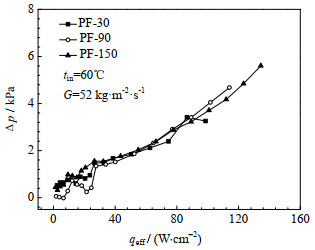

4.2 平均压降不同样品的平均压降Δp随热流密度的变化如图 7所示,质量通量为52 kg⋅m−2⋅s−1。由于烧结结构内部和外部的孔隙形成了较多的汽化核心,随着热流密度的增加,汽泡的大量溢出和脱离对主流液体形成了阻力,加之汽液两相间的摩擦使得压降逐渐升高。由图中可以看出,不同样品在相同热流密度下压降的区别并不明显,远不如对换热性能的影响显著。各样品压降与热流密度呈近似的线性关系,这意味着大粒径样品在提升沸腾换热效果的同时并不会增加微通道的压降,展现出针肋结构的优异性。

|

图 7 不同样品的压降曲线图 Fig.7 Pressure drop curves of different samples |

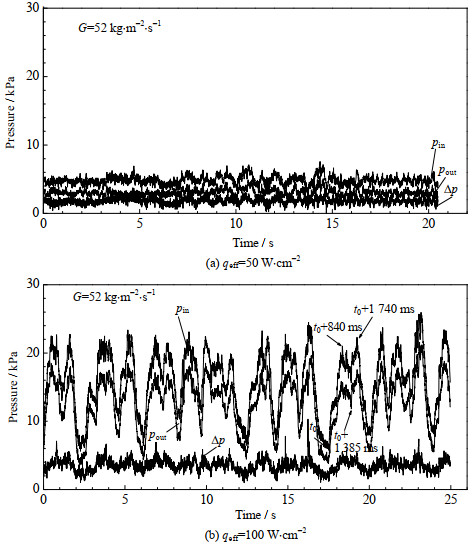

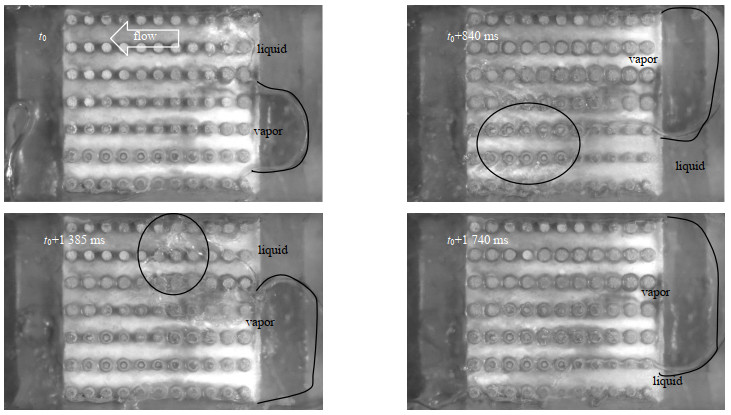

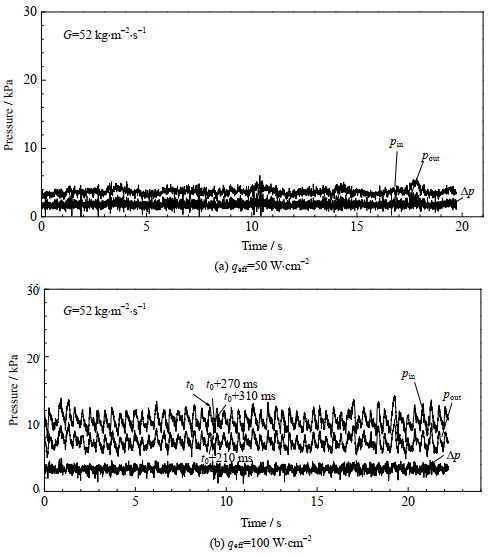

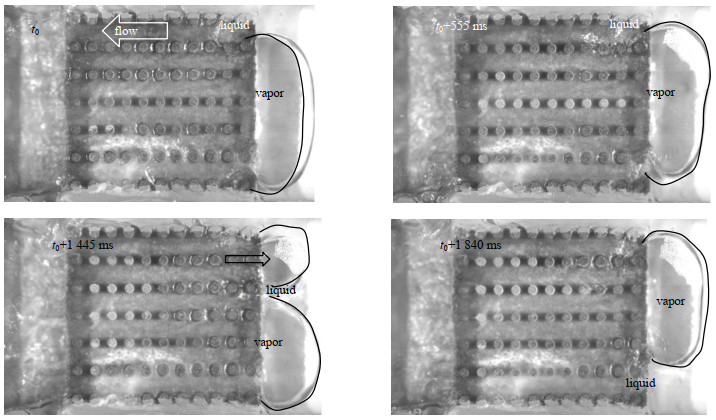

图 8(a)、(b)为PF-30样品的压力脉动图。图中pin为入口压力,pout为出口压力。热流密度接近50 W⋅cm−2时的压力脉动情况如图 8(a)所示,呈现出高频无序脉动,脉动幅值最大为5 kPa;图 8(b)为热流接近100 W⋅cm−2时的压力脉动,由于入口汽团的持续上下摆动使得压力脉动不稳定性增大,最大脉动幅值在24 kPa。对应的可视化图像如图 9所示。当t=t0时通道入口处被汽团堵塞,此时汽团只占据3个通道宽度,大部分通道能够顺畅进液,压力到达最低值。t0+840 ms上侧通道被蒸发产生的大汽团堵塞,只有下方狭小的区域通流。入流液体接触到通道后方高温表面时,发生爆炸沸腾现象,导致液体飞溅,造成压力的急剧变化。此时汽团后方未见明显的干涸现象,这是由于多孔结构内部的毛细作用能够不断供液导致。t0+1 385 ms时,下侧通道被汽团堵塞,上一时刻大汽团堵塞的液体在高入口压力的作用下从上侧倾泻冲出,入口压力随之下降。t0+1 740 ms时,液体重新从下侧流入通道,此时汽团占据大部分通道,阻力增大,进口压力达到最大值,随后入口汽团受高压作用变小,液体进液开始顺畅,压力减小,并重新进入下一轮周期循环。可以看出,由于入口汽团的堵塞与冲刷,液体不断上下摇摆进入,微通道只能依靠外部狭小的液体通道和内部的毛细供液进行换热。当输入热流进一步提高时,干涸区进一步扩大,狭小的湿润区不足以维持换热平衡,导致温度飙升,触发qCHF。

|

图 8 PF-30样品压力脉动图 Fig.8 Pressure fluctuation of PF-30 |

|

图 9 PF-30样品的同步可视化图(qeff=100 W⋅cm−2) Fig.9 In-sync visualization of PF-30 (qeff=100 W⋅cm−2) |

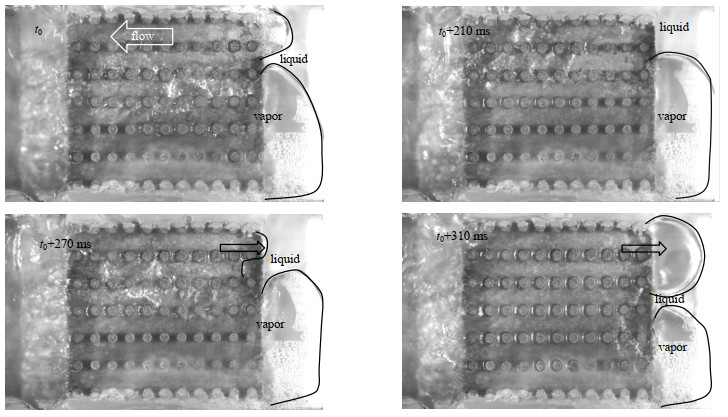

图 10(a)~(b)为PF-150样品的压力脉动图。qeff=50 W⋅cm−2时的压力脉动如图 10(a)所示,其脉动振幅在4 kPa。同PF-30类似,两种样品压力幅值差距较小,但PF-150样品呈现更加稳定的波动。图 10(b)为热流接近100 W⋅cm−2时的压力脉动图。和PF-30相比有更为有序的周期性脉动,并且压力脉动幅值极小,仅为5 kPa,比PF-30低了19 kPa,这意味着大粒径样品在高热流时有较好的稳定性。对应可视化图像如图 11所示。t0时刻微通道入口上下两侧被大汽团堵塞,液体通过中间狭小区域流过,阻力增大,此时入口压力最大。在微通道中间区域可观察到液体能够穿越针肋间距到达相邻通道。t0+210 ms时,入口液体通道变宽,汽团变小,压力减小到最小值。t0+270 ms和t0+310 ms时,上侧汽团发生膨胀(箭头表示),压力发生小幅度上升。PF-150在接近100 W⋅cm−2热流密度时并未出现类似PF-30样品上下通道摇摆进液情况,始终能保持一侧通流状态,另一侧尽管有汽团阻挡进液,但通过其良好的毛细吸液性能,也能很好地维持热平衡。当热流大于112 W⋅cm−2时才发生类似流型,这可能需要样品在靠近qCHF点附近的热流时才会出现,有关原因及机理还需进一步考察。

|

图 10 PF-150样品压力脉动图 Fig.10 Pressure fluctuation of PF-150 |

|

图 11 PF-150样品的同步可视化图(qeff=100 W⋅cm−2) Fig.11 In-sync visualization of PF-150 (qeff=100 W⋅cm−2) |

综上可见,在中高热流时,PF-150针肋结构仍然能维持非常平稳的压力脉动和极小的压力幅值。压力的不稳定性同时影响着温度的波动,图 12是热流密度为50 W⋅cm−2和100 W⋅cm−2时由样品后半段的热电偶测得的两种样品的温度。当热流密度为50 W⋅cm−2时PF-30样品温度波动在4 ℃以内,而PF-150温度波动为0.5 ℃内。当热流密度为100 W⋅cm−2时PF-30样品温度波动最高可达20 ℃,而PF-150温度波动仅在1.5 ℃,这是由于PF-30样品毛细吸液性能不佳,导致样品后半段区域易干涸,不易维持壁温的稳定性。较低的压力振幅和有序周期性的压力脉动使PF-150在高热流时也能保持温度的稳定性,体现出极佳的换热能力。

|

图 12 PF-30和PF-150样品的温度波动图 Fig.12 Temperature fluctuation of PF-30 and PF-150 |

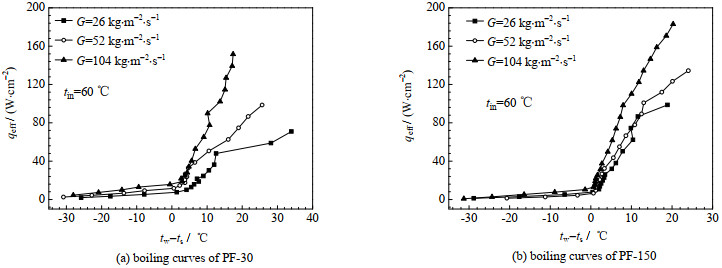

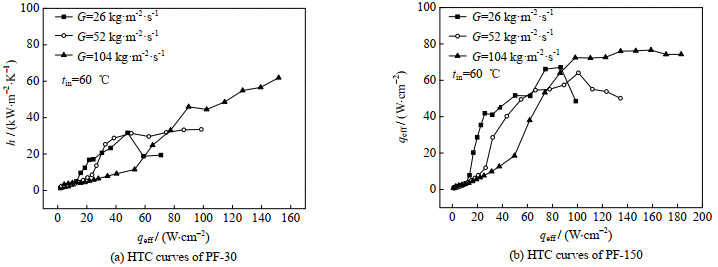

图 13(a)、(b)给出了3种质量通量下的沸腾曲线,选用PF-30和PF-150两种样品,进口温度是60 ℃。从图中可以看出,在相同热流密度下,壁面过热度随质量通量的增大而降低,在中高热流密度下更为明显。随着质量通量的增加,qCHF也会增加。对于小粒径PF-30样品,当质量通量为26 kg⋅m−2⋅s−1时,qCHF仅为70.9 W⋅cm−2,此时壁面过热度接近34 K;而质量通量为104 kg⋅m−2⋅s−1时,qCHF达到了151.7 W⋅cm−2,qCHF提升了2.1倍,壁面过热度也仅为17.4 K。对于大粒径样品PF-150,当热流密度小于40 W⋅cm−2时,沸腾曲线受质量通量的影响较小,随着热流密度逐渐增大时,流量带来的影响也随之增大。质量通量为104 kg⋅m−2⋅s−1时qCHF达到183 W⋅cm−2,是26 kg⋅m−2⋅s−1 (qCHF为99 W⋅cm−2)的1.8倍,较大的质量通量带来了较大的流速,加快了在高热流下的补液速度,提升了qCHF。

|

图 13 质量通量对沸腾曲线的影响 Fig.13 Effects of mass flux on boiling curves |

图 14(a)、(b)是相应的换热系数曲线,曲线斜率变大的拐点即沸腾起始点,可以看出随着质量通量的增大,沸腾起始所需的壁面过热度也增大,这是因为:(1) 质量通量的增加,导致微通道中的主流液体的温度降低,起始沸腾时间延后;(2) 液体对流作用的增强,烧结层和针肋上发生核化的汽泡由于液体不断冲刷,来不及生长就被带走或破裂,汽化潜热带走的热量减小。当热流密度小于50 W⋅cm−2,相同热流密度下,低质量通量的换热系数要大于高质量通量的换热系数,这是由于此时低质量通量的两相流在整个通道占比更大。在高热流密度时,低质量通量先进入沸腾模式的转换,换热系数开始下降,当热流密度进一步提高时,较低的质量通量无法满足样品换热所需的工质补充,进而发生干涸恶化达到qCHF。值得注意的是:在104 kg⋅m−2⋅s−1情况下,两种样品的换热系数均未出现明显的下降,这说明针肋结构在高质量通量下有出色换热性能,两种样品最大换热系数达到61 kW⋅m−2⋅K−1和76 kW⋅m−2⋅K−1,是低质量通量下换热系数的1.1~2.1倍。总体来看,粒径为150 μm换热性能要显著优于粒径为30 μm的样品。

|

图 14 质量通量对换热系数曲线的影图 Fig.14 Effects of mass flux on HTC curves |

为深入了解质量通量在换热性能方面所带来的影响,选取PF-150样品的压力脉动及可视化分析。当热流密度是134 W⋅cm−2时,对比分析两种质量通量(52 kg⋅m−2⋅s−1和104 kg⋅m−2⋅s−1)下的沸腾状态。

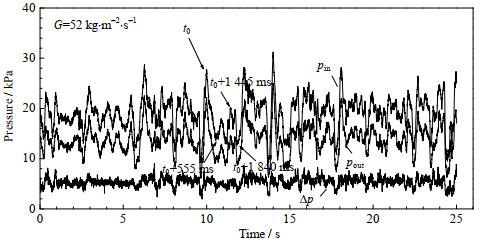

图 15为质量通量为52 kg⋅m−2⋅s−1时的压力脉动曲线,其主要特征是:大振幅的波动与数个小振幅波动交替出现,脉动幅值为24 kPa,此时微通道已接近qCHF点。从图 16可视化看出,当t=t0时,入口绝大部分通道被大汽团堵塞,流入液体无法顺利通过而被压缩在上游,导致压力达到最大值。通道只能依靠内部的毛细供液补充冷流体,导致壁温较高。t0+555 ms时,入口汽团变小,液体能够从上下两侧流入通道,入口压力下降。t0+1 445 ms时,通道中汽团反向膨胀到入口处,流入液体受向后的挤压造成回流,导致压力小幅增大。t0+1 840 ms时,入口汽团减小到最小体积,流入液体入流空间变大,此时压力达到最小值。大量的液体进入通道进行换热,这也意味着更多的蒸汽将要产生,随着汽相体积的逐渐变大,入口压力也会变大,并进入下一个循环。

|

图 15 PF-150样品的压力脉动图(qeff=134 W⋅cm−2,G=52 kg⋅m−2⋅s−1) Fig.15 Pressure fluctuation of PF-150(qeff=134 W⋅cm−2, G=52 kg⋅m−2⋅s−1) |

|

图 16 PF-150样品的压力脉动图(qeff=134 W⋅cm−2,G=104 kg⋅m−2⋅s−1) Fig.16 Pressure fluctuation of PF-150(qeff=134 W⋅cm−2, G=104 kg⋅m−2⋅s−1) |

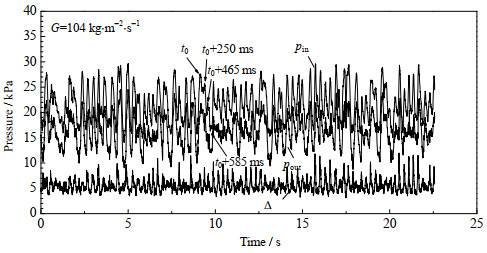

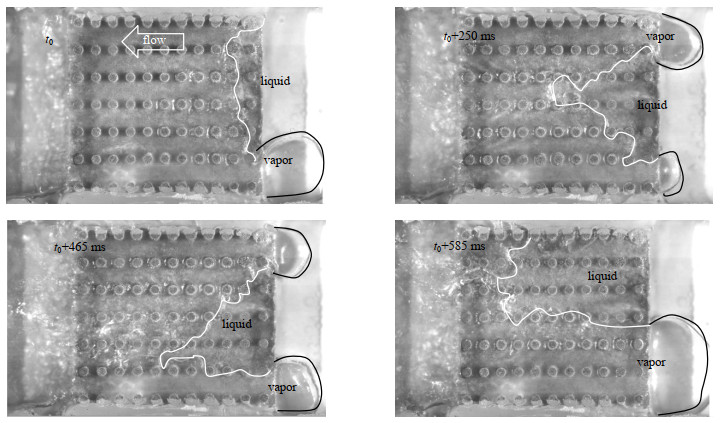

图 17为质量通量为104 kg⋅m−2⋅s−1时的压力脉动曲线,和52 kg⋅m−2⋅s−1相比,没有大小振幅交替的情况,而是高频低振幅的压力曲线,压力幅值为15 kPa。图 18为相应时间可视化图像,当t=t0时,此时入口压力最大,由于高流速的冲刷作用,入口汽团较52 kg⋅m−2⋅s−1相比明显缩小(只占据接近两个通道的宽度),液体流入空间大,在微通道靠近入口处可以看出明显的干湿区域分界线(图中白线标出),此时大部分液体在入口就已经蒸发,流入通道后方的液体较少。t0+250 ms和t0+465 ms时,干湿分界线后移至通道中部,上侧汽团膨胀至入口处,液体受到挤压,压力小幅度上升。t0+585 ms时,干湿分界线后移至微通道尾部,上侧大量冷流体能够进入通道后方,并通过针肋间距横向流入下侧通道,大部分表面都能进行稳定有效的换热。

|

图 17 PF-150样品的同步可视化图(qeff=134 W⋅cm−2,G=52 kg⋅ m−1⋅s−1) Fig.17 In-sync visualization of PF-150(qeff=134 W⋅cm−2, G=52 kg⋅m−1⋅s−1) |

|

图 18 PF-150样品的同步可视化图(qeff=134 W⋅cm−2,G=104 kg⋅ m−2⋅s−1) Fig.18 In-sync visualization of PF-150(qeff=134 W⋅cm−2, G=104 kg⋅ m−2⋅s−1) |

质量通量的增加能够有效降低壁温,提升qCHF,这是因为:(1) 增加质量通量也就意味着增加了液体流速,在单位时间内会有更多液体流过通道,在高热流时微通道换热以薄液膜蒸发主导,更高的流速加快了对蒸干区的补液速度;(2) 由于高速液体的冲刷,入口处大汽团不易合并成长,液体流入空间更大,干湿区域分界线后移,更多的通道能够进液换热。

5 讨论与分析从上述性能对比看,粒径效应和流量效应都会对烧结针肋阵列结构沸腾换热造成很大影响。从可视化观察也可发现,在低热流密度区,沸腾机制是核沸腾主导模式,而进入中高热流密度区后,沸腾机制转变为薄液膜蒸发模式。烧结针肋结构的临界热流密度与样品后半段能否有效供液湿润有很大关联,供液方式包括外部供液和内部毛细供液。

流量效应主要是影响外部供液,流量的增加对临界热流密度提升是非常显著的。从可视化图清晰看到,流量的增大使得干湿区域分界线后移,这样局部毛细供液长度大大缩短,后半段总可以通过毛细吸液来维持热平衡,压力脉动和温度波动也大大降低。而毛细供液主要在局部发挥作用,毛细供液性能好坏主要取决于孔隙毛细力和流动阻力两个相互矛盾的因素,对于一烧结样品,定量化分析毛细力和流动阻力,仍然是较为困难。但从毛细吸液性能图 4看,PF-150样品的毛细吸液上升速度是最快的,这也是相同流量下大粒径样品临界热流密度最高的主要原因,而PF-30样品的毛细吸液速度最慢,也导致样品后半段常处于干涸缺液状态,来流接触到过热区域就容易发生爆炸沸腾,导致压力和壁温的大幅度波动。

6 结论对烧结针肋阵列结构中的流动沸腾换热性能进行了系统研究,获得结论如下:

(1) 铜粉粒径对烧结针肋结构的沸腾换热性能具有一定影响。大粒径样品PF-150表现出最佳的沸腾换热性能,在中高热流密度时仍然能维持较大的换热系数,并达到最大的临界热流密度值。这与大粒径样品较快的毛细吸液特性有着紧密关联。

(2) 由大粒径铜粉烧结而成的针肋结构可维持较好的沸腾稳定性,其压力脉动幅值远低于小粒径样品,压力脉动波形较为有序;温度波动也有类似规律,大粒径样品壁温波动远低于小粒径样品。

(3) 质量通量对针肋结构的沸腾换热性能具有显著影响。随质量通量的增加,大大改善了样品的外部供液,干湿区域分界线明显后移,提升了样品后半段干涸区的补液能力。在大质量通量下(G=104 kg⋅m−2⋅s−1),PF-150针肋结构临界热流密度可达到180 W⋅cm−2,换热系数在中高热流时保持在80 kW⋅m−2⋅K−1。

通过研究发现,烧结针肋结构在流动沸腾换热性能提升上有一定潜力。未来需进一步探索其中的沸腾机制,为相关领域的应用打下基础。

| [1] |

MATHEW J, LEE P S, WU T Q, et al. Experimental study of flow boiling in a hybrid microchannel-microgap heat sink[J]. International Journal of Heat and Mass Transfer, 2019, 135: 1167-1191. |

| [2] |

MA X, JI X Y, WANG J Y, et al. Flow boiling heat transfer characteristics on micro-pin-finned surfaces in a horizontal narrow microchannel[J]. International Journal of Heat and Mass Transfer, 2022, 194: 123071. DOI:10.1016/j.ijheatmasstransfer.2022.123071 |

| [3] |

LI Y, WU H Y, YAO Y P. Enhanced flow boiling heat transfer and suppressed boiling instability in counter-flow stepped microchannels[J]. International Journal of Heat and Mass Transfer, 2022, 194: 123025. DOI:10.1016/j.ijheatmasstransfer.2022.123025 |

| [4] |

宗露香, 徐进良, 刘国华. 微通道内流动沸腾不稳定性影响因素实验研究[J]. 高校化学工程学报, 2015, 29(1): 90-95. ZONG L X, XU J L, LIU G H. Experimental study on the flow boiling instability governing parameters in microchannels[J]. Journal of Chemical Engineering of Chinese Universities, 2015, 29(1): 90-95. |

| [5] |

QU W L, MUDAWAR I. Measurement and correlation of critical heat flux in two-phase micro-channel heat sinks[J]. International Journal of Heat and Mass Transfer, 2004, 47(10/11): 2045-2059. |

| [6] |

CHEN T L, GARIMELLA S V. A study of critical heat flux during flow boiling in microchannel heat sinks[J]. Journal of Heat Transfer, 2012, 134(1): 011504. DOI:10.1115/1.4004715 |

| [7] |

BERGLES A E, KANDLIKAR S G. On the nature of critical heat flux in microchannels[J]. Journal of Heat Transfer, 2005, 127(1): 101-107. DOI:10.1115/1.1839587 |

| [8] |

LITER S G, KAVIANY M. Pool-boiling CHF enhancement by modulated porous-layer coating: Theory and experiment[J]. International Journal of Heat and Mass Transfer, 2001, 44(22): 4287-4311. DOI:10.1016/S0017-9310(01)00084-9 |

| [9] |

施毓伦. 多孔性柱状阵列的池沸腾传热增强研究[D]. 台北: 台湾大学, 2009. SHI Y L. Pool boiling heat transfer enhancement with porous pin fin arrays [D]. Taipei: Taiwan University, 2009. |

| [10] |

POLEZHAEV Y V, KOVALEV S. Modelling heat transfer with boiling on porous structures[J]. Thermal Engineering, 1990, 37(12): 617-621. |

| [11] |

QUIÑONES P D, CARBAJAL G J. Capillary column enhanced CHF microgravity flow boiling[J]. International Journal of Heat and Mass Transfer, 2012, 55(1/2/3): 260-271. |

| [12] |

KIM T K, FERREIRA J, JO H, et al. Flow-boiling canopy wick capillary-viscous limit[J]. International Journal of Heat and Mass Transfer, 2021, 181: 121999. |

| [13] |

KIM M, KAVIANY M. Flow-boiling canopy wick for extreme heat transfer[J]. International Journal of Heat and Mass Transfer, 2018, 117: 1158-1168. |

| [14] |

孙岩. 微/小通道内微多孔表面流动沸腾传热强化研究[D]. 上海: 华东理工大学, 2011. SUN Y. Flow boiling enhancement from microporous surfaces in mini-and microchannels [D]. Shanghai: East China University of Science and Technology, 2011. |

| [15] |

YIN L F, SUN M M, JIANG P X, et al. Heat transfer coefficient and pressure drop of water flow boiling in porous open microchannels heat sink[J]. Applied Thermal Engineering, 2023, 218: 119361. |

| [16] |

DENG D X, TANG Y, LIANG D J, et al. Flow boiling characteristics in porous heat sink with reentrant microchannels[J]. International Journal of Heat and Mass Transfer, 2014, 70: 463-477. |

| [17] |

毛纪金, 张东辉, 孙利利, 等. 两种烧结通道的沸腾传热和阻力特性对比[J]. 化工进展, 2022, 41(7): 3483-3492. MAO J J, ZHANG D H, SUN L L, et al. Boiling heat transfer and resistance characteristics of two types of sintered structures[J]. Chemical Industry and Engineering Progress, 2022, 41(7): 3483-3492. |