2. 中国科学院 机器人与智能制造创新研究院,辽宁 沈阳 110016

2. Institutes for Robotics and Intelligent Manufacturing, Chinese Academy of Sciences, Shenyang 110016, China

大型空分装置通过膨胀制冷、低温精馏等过程将空气分离为氮气、氧气和氩气3种产品,广泛应用于冶金、化工及电子等行业[1]。现有空分装置通常具有变工况能力,能够根据市场需求对生产负荷进行动态调节。空分装置在变工况过程中操作不当极易造成产品纯度、供气压力波动,严重时还会引起空分制氩系统发生氮塞[2]。氮塞故障预警一直是空分企业面临的难点问题。现场对氮塞的判断主要依靠上塔氩馏分含氩量的监测和现场人员的操作经验,存在监测变量多、综合分析困难、判断不及时等问题,通常无法实现对氮塞的提前预警。基于数据驱动和专家知识的故障诊断方法在化工过程得到广泛应用[3-7]。王静媛等应用动态主元分析(DPCA)方法建立了空分过程异常工况的在线诊断系统,对氮塞故障进行诊断和预警,该方法存在较高故障误报率,且没有考虑空分变工况的情况[8]。陆宁云等应用基于时延符号有向图(SDG)和独立成分分析(ICA)的故障预测方法,实现空分设备变工况操作时氮塞故障的预测[9]。王磊等应用互信息方法建立空分系统的符号有向图,实现了空分系统粗氩塔氮塞故障的快速诊断及氮塞严重程度的估计[10]。韩少鹏将概率时延有向图、组合状态预测模型与多元统计方法结合,运用信息同步技术实现了空分氮塞故障的在线预测[11]。基于信息同步的故障预测技术[9-11]需要对过程变量未来值进行预测,一旦预测精度不理想将导致氮塞的预测结果不准确。

空分装置具有机理复杂、过程变量耦合严重、较强非线性等特点,其制氩系统发生氮塞故障通常是几个因素相互作用的结果,各因素间影响具有一定的模糊性,因此可以利用模糊数学的方法来实现氮塞的预警。本文针对空分装置变工况过程的特点,提出一种基于聚类和模糊综合评价的空分变工况氮塞预警方法。首先,利用聚类方法将空分变工况过程划分为多个工况,然后建立每个工况的模糊评价模型。在线预警时,通过聚类对工况进行识别,并利用相应的模糊评价模型对氮塞的严重程度进行判断,从而实现氮塞故障的预警。最后,利用某空分企业的氮塞历史数据对所提方法进行验证。

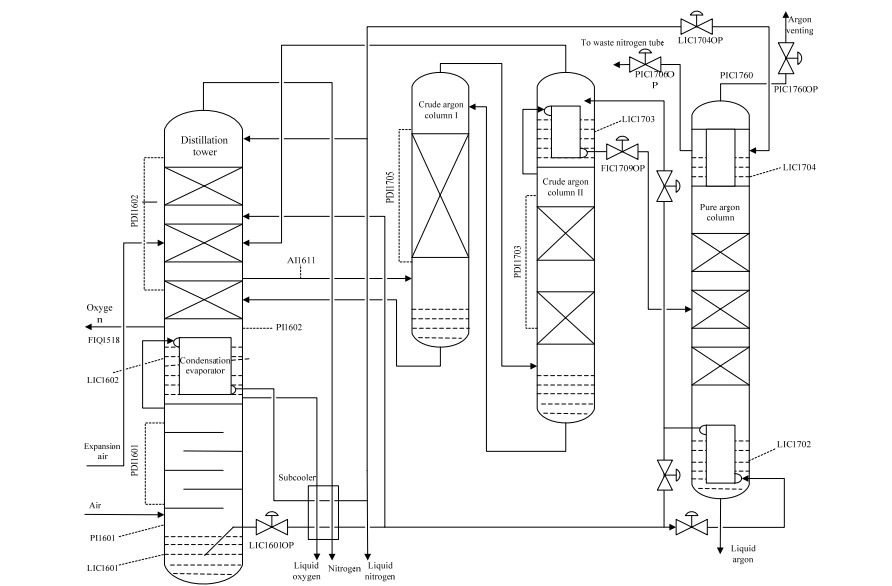

2 空分精馏系统工艺流程和氮塞原因分析大型空分装置主要由动力系统、净化系统、制冷系统、热交换系统、精馏系统和控制系统等子系统组成。其中,空分精馏系统工艺流程图如图 1所示。空气经过空压机加压、分子筛吸附和主换热器后送入主精馏塔下塔,部分空气经增压膨胀机膨胀制冷后送入主精馏塔上塔;下塔顶部高纯度氮气进入冷凝蒸发器,再经过冷器后得到产品液氮抽出;下塔底部富氧液空经过冷器并节流后进入上塔参与精馏;上塔顶部氮气经过冷器和主换热器得到产品氮气;上塔底部液氧一部分经过冷器后得到产品液氧,一部分经换热器后得到产品气氧;上塔中部氩馏分送入粗氩Ⅰ塔和粗氩Ⅱ塔进行氩氧分离,再送入精氩塔进行氩氮分离,最后在精氩塔底部得到产品液氩,部分液氩经主换热器后得到产品气氩。系统主要变量见表 1。

|

图 1 空分精馏系统工艺流程示意图 Fig.1 Process flowchart of the air separation distillation system |

|

|

表 1 精馏系统主要过程变量 Table 1 Main process variables of distillation system |

空分装置大范围变工况操作不可避免地引起氩馏分中氮含量发生变化,非常容易引起制氩系统发生氮塞。空分装置发生氮塞故障的直接原因是上塔氩馏分中含氮量过高,由于不凝性氮气在粗氩冷凝器聚集,使冷凝器的氩侧与液空侧的换热温差缩小甚至为零,导致粗氩冷凝量大大减少,粗氩塔回流液减少,塔板阻力降低,从而破坏了粗氩塔的正常精馏[1]。由于粗氩塔的工况受到影响,造成主塔的氩馏分抽出量减少,大量的粗氩液回到主塔,也将破坏主塔的精馏工况。

3 空分装置氮塞故障预警方法空分装置在生产过程中负荷要求经常变动,使得系统工况在75%~105%不断调整,引起系统流量、压力、液位等参数的波动,导致系统的过程特性呈非线性[12]。通过聚类方法实现空分系统工况的划分,为每个工况建立模糊评价子模型,增加不同工况之间的差异性,提高模糊评价模型的精度。

3.1 基于K-means方法的工况聚类无论是连续工业过程还是间歇操作过程都大量存在着多工况生产过程。当系统运行在不同工况时,过程数据的均值和方差等统计特性都会发生很大的变化,采用单一模型往往很难保证模型的精度[13]。采用聚类方法划分工况并结合多模型策略是目前解决多工况过程建模与应用的主流方法[14-16]。

本文采用K-means方法对空分变工况过程进行工况划分。K-means方法[17]的基本思想是选取样本集中若干个样本作为初始聚类中心,根据其它样本到这些聚类中心的欧式距离进行归类。通过循环迭代对各个聚类中心进行不断更新,直到最后收敛并使评价目标函数最小。

假设

(1) 初始化:人工选取或随机选取

(2) 计算每个样本与聚类中心的欧氏距离:

| $d = \left\| {{X_j} - {C_i}\left( n \right)} \right\|, \begin{array}{*{20}{c}} {}&{i = 1, 2, \cdots , h;} \end{array}\begin{array}{*{20}{c}} {}&{j = 1, 2, \cdots , N} \end{array}$ | (1) |

式中,

(3) 样本数据

(4) 完成一次循环后,重新计算各个聚类中心:

| ${C_i}\left( {n + 1} \right) = \frac{1}{{{N_i}}}\sum\limits_{x \in {w_i}(n)} x , \begin{array}{*{20}{c}} {}&{} \end{array}i = 1, 2, \cdots , h$ | (2) |

其中,

(5) 如果

模糊综合评价方法基于模糊线性变换原理和隶属度综合原则,把与被评价对象相关的多种因素统一量化,并根据各因素对评价对象的影响程度分配权重,进而得到对评价对象的综合评价[18]。基于模糊评价的预测方法将定性和定量因素相结合,使评价结果更符合客观情况,已在多个领域得到了广泛应用[18-20]。

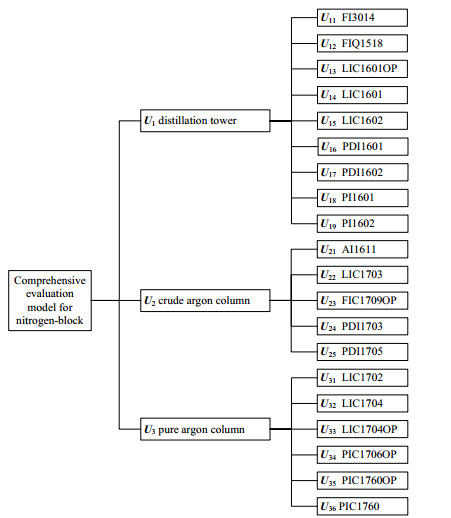

首先,确定被评价对象的因素集U。将因素集U分为m类因素子集Ui (i = 1, 2, …, m),

|

图 2 空分综合评价指标体系 Fig.2 Scheme of the comprehensive evaluation index system for air separation |

其次,确定被评价对象的评价集

| $ \boldsymbol{V}=\left\{\boldsymbol{V}_{1}, \boldsymbol{V}_{2}, \boldsymbol{V}_{3}\right\}=\{正常工况, 轻度氮塞, 重度氮塞 \} $ |

再次,确定权重集W。权重集由因素集或因素子集中各个因素的权重组成,合理的权重分配对系统评价结果具有一定的影响。其中,因素层的权重向量W = {W1, W2, …, Wm},因子层的权重向量Wi = {Wi1, Wi2, …, Win}。确定权重的方法可分为两类:专家经验法和数据统计法。前者通过长期积累的专家经验确定权重,易于实现但是主观性较强。后者根据系统运行数据的统计信息确定各因素的权重,需要大量的历史数据进行统计。

最后,确定模糊隶属函数。因素子集Ui和状态集V之间的模糊关系矩阵可表示为:

| $\boldsymbol{R}_{i}=\left[\begin{array}{c}{\boldsymbol{R}_{i1}} \\ {\boldsymbol{R}_{i2}} \\ {\dots} \\ {\boldsymbol{R}_{in}}\end{array}\right] = \left[ {\begin{array}{*{20}{c}} {{r_{1{V_1}}}} \\ {{r_{2{V_1}}}} \\ \cdots \\ {{r_{n{V_1}}}} \end{array}\begin{array}{*{20}{c}} {{r_{1{V_2}}}} \\ {{r_{2{V_2}}}} \\ \cdots \\ {{r_{n{V_2}}}} \end{array}\begin{array}{*{20}{c}} {{r_{1{V_3}}}} \\ {{r_{2{V_3}}}} \\ \cdots \\ {{r_{n{V_3}}}} \end{array}} \right]$ | (3) |

| $r_{i V_{j}}=\mu_{R_{i}}\left(\boldsymbol{U}_{i p}, \boldsymbol{V}_{j}\right), 0 \leqslant r_{i V_{j}} \leqslant 1$ | (4) |

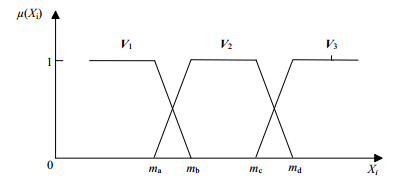

其中,

|

图 3 变量模糊隶属函数 Fig.3 Fuzzy membership function of variables |

模糊综合评价是因素的权重与模糊关系矩阵的复合作用。空分氮塞故障的综合评价通过两级模糊综合评价来实现。其中,一级模糊综合评价针对的是因素子集Ui中的各个因素,利用模糊关系矩阵的合成运算,可得Ui的模糊评价集Bi

| $\boldsymbol{B}_{i}=\boldsymbol{W}_{i} \circ \boldsymbol{R}_{i}=\left(b_{i}\left(\boldsymbol{V}_{1}\right), b_{i}\left(\boldsymbol{V}_{2}\right), b_{i}\left(\boldsymbol{V}_{3}\right)\right)$ | (5) |

式中,“

二级模糊综合评价的对象是因素集

| $\boldsymbol{C}=\boldsymbol{W} \circ \boldsymbol{B}=\left(c_{1}, c_{2}, c_{3}\right)$ | (6) |

式中,C是评价集V上的模糊子集,B = [B1, B2, B3]T,c1,c2,c3分别对应评价集中三个等级的隶属度。一般根据最大隶属度原则,选择C中最大者作为模糊综合评价的结果。

4 方法验证与分析以国内某气体公司的30 000 Nm3·h-1空分装置为研究对象。从现场采集2016年11月和12月的历史数据用于算法验证,采样间隔为30 s。历史数据中包含多次变工况操作和氮塞故障,筛选正常工况下的25 000个样本作为建模数据,利用包含氮塞故障的一组数据作为测试数据,并将本文所提的氮塞预警方法与人工判断方法及基于主元分析(PCA)的氮塞诊断方法进行对比分析。

4.1 空分多工况划分与工况识别根据空分工艺流程,空分装置变工况过程中波动最明显的参数包括空气流量、上/下塔压差、上/下塔底部压力等,而上/下塔底部液位、氩塔冷凝器液位等参数通常保持稳定。因此,对空分工况进行聚类时,选择空压机出口流量(FI3014)、出塔氧气流量(FIQ1518)、下塔压差(PDI1601)、上塔压差(PDI1602)、下塔底部压力(PI1601)和上塔底部压力(PI1602)等变量。

对上述25 000个正常工况的历史数据利用K-means方法进行聚类,初始聚类中心设为K = 3。经聚类后得到所选变量的聚类中心如表 2所示。利用出塔氧气流量(FIQ1518)与系统额定流量30 000 Nm3·h-1进行标定,可知3个聚类中心对应的工况分别为85%、92%和100%。

|

|

表 2 各变量的聚类中心 Table 2 Cluster centers of each variable |

在对氮塞数据的工况进行在线识别时,分别计算6个变量采样数据与表 2中3个聚类中心的欧氏距离,将距离最小者对应的工况作为系统当前所处的工况。

4.2 模糊评价模型参数的设定在确定权重集W时,本文综合运用专家经验法和数据统计法。通过专家经验来分析因素集和因素子集中各个因素与氮塞故障的关联程度,并结合空分变工况过程的历史数据对因素层权重W = {W1, W2, …, Wm}和因子层权重Wi = {Wi1, Wi2, …, Win}进行设定,结果如表 3所示。

|

|

表 3 各评价因素的权重 Table 3 Weights of each evaluation factor |

根据聚类结果,通过分析系统变量在3个工况下的数值范围以及空分系统发生氮塞故障后各变量的变化趋势,确定与图 3相对应的变量模糊隶属函数4个区间端点值。以粗氩塔和精氩塔的主要变量为例,其隶属函数区间端点值见表 4。

|

|

表 4 制氩系统变量隶属函数的区间端点值 Table 4 Interval endpoints of membership function of argon system variables |

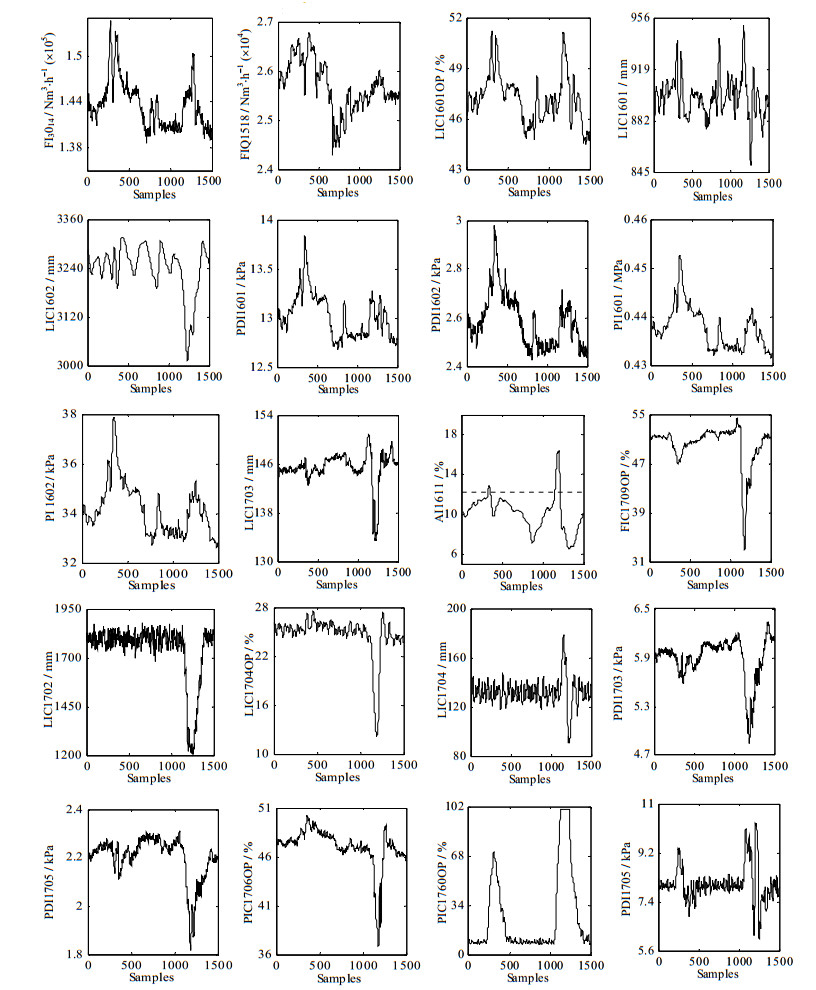

利用包含某次氮塞故障的测试数据对所提方法进行验证。系统主要变量的历史数据如图 4所示,共1 500个采样点。如果利用传统的人工方法判断,氩馏分含氩量(AI1611)分别在第325和1 150时刻超过上限12%,提示系统可能发生氮塞,而实际上系统只在1 150时刻开始发生氮塞故障。

|

图 4 空分氮塞历史数据 Fig.4 Historical data of nitrogen-block in air separation |

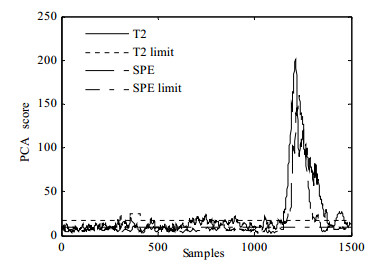

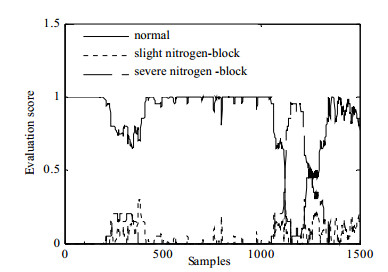

以该故障为例,将本文方法和PCA方法进行比较。针对变工况过程,先利用4.1节中训练数据的聚类结果建立3个工况下的PCA模型,然后将其用于诊断测试数据中包含的氮塞故障,结果如图 5所示。从第1 150时刻附近开始,T2和SPE统计量均超过相应的控制限,提示系统发生氮塞故障。利用本文方法得到的氮塞预警结果如图 6所示。从第1120时刻附近开始,V3“重度氮塞”的评价得分超过V1“正常工况”,说明空分系统将发生氮塞故障。通过与系统实际发生氮塞故障的时刻对比可知,PCA方法能够对氮塞故障进行诊断,但不能实现提前预警;而本文所提方法通过综合利用空分精馏系统主要变量包含的定性和定量信息,能够提前约30时刻(即15 min)对氮塞故障进行预警。另外,氩馏分含氩量AI1611在第325时刻附近超过上限12%,图 6中的模糊评价结果能够在一定程度上反映出系统的较小异常,而PCA方法的结果对其没有明显的体现。

|

图 5 PCA诊断结果# Fig.5 Diagnosis results of PCA |

|

图 6 模糊评价结果# Fig.6 Results of fuzzy evaluation |

由此可见,本文所提的氮塞预警方法对氮塞故障的反应更灵敏,能够在氮塞故障发生初期即给出报警,并在故障发展过程中判断氮塞的严重程度,为现场操作人员采取恢复措施提供充足的时间和操作指导。

5 结论本文针对空分装置变工况过程,提出了一种基于聚类和模糊综合评价的氮塞故障预警方法。为解决空分变工况过程的波动性和非线性,利用K-means聚类方法实现了空分系统多工况的划分,并分别建立了各工况的模糊评价模型。通过在线工况识别,调用相应的模糊评价模型对氮塞的严重程度进行判断,从而实现氮塞故障的提前预警。利用氮塞故障历史数据对所提方法进行验证,并与传统的人工判断和PCA方法进行比较,结果表明本文所提方法能够对空分变工况过程中的氮塞故障实现准确的预警,具有应用价值。

| [1] |

纪彭.空气分离设备变负荷调度控制及诊断[D].杭州: 浙江大学, 2008. JI P. Air separation unit load change control and diagnose[D]. Hangzhou: Zhejiang University, 2008. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y1255516 |

| [2] |

余志成.变工况操作及其对制氩系统工况的影响[C]//第十一届中国钢铁年会, 北京: 中国金属学会, 2017: 1-3. YU Z C. Variable operation and its influence on the working condition of argon production system[C]//Proceedings of the 11th CSM Steel Congress. Beijing: The Chinese Society for Metals, 2017, 1-3. |

| [3] |

张汉元, 田学民. 基于异步PCA的故障识别方法[J]. 高校化学工程学报, 2016, 30(3): 680-685. ZHANG H Y, TIAN X M. A fault identification method based on asynchronous PCA[J]. Journal of Chemical Engineering of Chinese Universities, 2016, 30(3): 680-685. DOI:10.3969/j.issn.1003-9015.2016.03.026 |

| [4] |

CHU F, WU Q, DAI W. Latent variable techniques based operating performance assessment for the dense medium coal preparation process[C]//MA X P, WANG F L. Proceedings of the 35th Chinese Control Conference. Chengdu: Chinese Association of Automation, 2016, 9821-9826.

|

| [5] |

CHU F, DAI W, SHEN J, et al. Online complex nonlinear industrial process operating optimality assessment using modified robust total kernel partial M-regression[J]. Chinese Journal of Chemical Engineering, 2018, 26(4): 775-785. DOI:10.1016/j.cjche.2017.06.019 |

| [6] |

郭金玉, 王鑫, 李元. 基于加权差分主元分析的化工过程故障检测[J]. 高校化学工程学报, 2018, 32(1): 183-192. GUO J Y, WANG X, LI Y. Fault detection in chemical processes using weighted differential principal component analysis[J]. Journal of Chemical Engineering of Chinese Universities, 2018, 32(1): 183-192. DOI:10.3969/j.issn.1003-9015.2018.01.025 |

| [7] |

李传坤, 赵东风, 王春利, 等. 一种化工过程故障诊断知识自动化方法研究[J]. 高校化学工程学报, 2018, 32(2): 393-400. LI C K, ZHAO D F, WANG C L, et al. Study on a knowledge automation method for fault diagnosis of chemical processes[J]. Journal of Chemical Engineering of Chinese Universities, 2018, 32(2): 393-400. DOI:10.3969/j.issn.1003-9015.2018.02.018 |

| [8] |

王静媛, 邵之江, 纪彭, 等. 基于动态主元分析的空分过程异常工况在线诊断[J]. 计算机与应用化学, 2010, 27(1): 1-5. WANG J Y, SHAO Z J, JI P, et al. On-line diagnosis of abnormal conditions of separation process by dynamic PCA[J]. Computers and Applied Chemistry, 2010, 27(1): 1-5. DOI:10.3969/j.issn.1001-4160.2010.01.001 |

| [9] |

陆宁云, 王磊, 姜斌. 基于时延SDG和ICA的多工况过程故障预测方法[J]. 控制工程, 2011, 18(4): 632-635, 654. LU N Y, WANG L, JIANG B. A fault prognosis method based on time-delayed SDG and ICA for multi-mode industrial processes[J]. Control Engineering of China, 2011, 18(4): 632-635, 654. DOI:10.3969/j.issn.1671-7848.2011.04.035 |

| [10] |

王磊, 陆宁云, 侯倩, 等. 分设备粗氩塔氮塞的诊断与估计方法[J]. 化工自动化及仪表, 2010, 38(2): 162-166. WANG L, LU N Y, HOU Q, et al. Diagnosis evaluation of nitrogen-block fault in raw argon column of air separation unit[J]. Control and Instruments in Chemical Industry, 2010, 38(2): 162-166. |

| [11] |

韩少鹏.基于不确定信息的系统建模与故障预测方法[D].南京: 南京航空航天大学, 2013. HAN S P. A study of system modeling and fault prognosis methods based on uncertain information[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013. http://cdmd.cnki.com.cn/article/cdmd-10287-1014005675.htm |

| [12] |

张正江, 曾国强, 邵之江, 等. 过程系统变负荷下的数据校正与参数估计方法[J]. 化工学报, 2012, 63(6): 1780-1789. ZHANG Z J, ZENG G Q, SHAO Z J, et al. Methodology of data reconciliation and parameter estimation for variable load in process system[J]. CIESC Journal, 2012, 63(6): 1780-1789. DOI:10.3969/j.issn.0438-1157.2012.06.018 |

| [13] |

赵斐, 陆宁云, 杨毅. 基于工况识别的注塑过程产品质量预测方法[J]. 化工学报, 2013, 64(7): 2526-2534. ZHAO F, LU N Y, YANG Y. Product quality prediction method for injection molding process based on operating mode recognition[J]. CIESC Journal, 2013, 64(7): 2526-2534. DOI:10.3969/j.issn.0438-1157.2013.07.030 |

| [14] |

马小燕, 王孝红, 于宏亮. 基于聚类法的水泥分解炉工况识别研究[J]. 控制工程, 2014, 21(S1): 160-164, 169. MA X Y, WANG X H, YU H L. Study on recognition of working conditions of cement decomposing furnace by clustering method[J]. Control Engineering of China, 2014, 21(S1): 160-164, 169. |

| [15] |

张进锋, 杨强, 颜文俊. 基于模型参数聚类的分解炉温度建模[J]. 浙江大学学报(工学版), 2014, 48(12): 2139-2143. ZHANG J F, YANG Q, YAN W J. Model parameter clustering based modeling approach for calciner temperature[J]. Journal of Zhejiang University (Engineering Science), 2014, 48(12): 2139-2143. |

| [16] |

杨大勇, 葛琪, 董永超, 等. 基于K均值聚类的光伏电站运行状态模式识别研究[J]. 电力系统保护与控制, 2016, 44(14): 25-30. YANG D Y, GE Q, DONG Y C, et al. Research on operation state pattern recognition of PV station based on the principle of K-means clustering[J]. Power System Protection and Control, 2016, 44(14): 25-30. DOI:10.7667/PSPC151425 |

| [17] |

KANUNGO T, MOUNT D M, NETANYAHU N S, et al. An efficient K-means clustering algorithm:Analysis and implementation[J]. IEEE Transactions on Pattern Analysis & Machine Intelligence, 2002, 24(7): 881-892. |

| [18] |

肖运启, 王昆朋, 贺贯举, 等. 基于趋势预测的大型风电机组运行状态模糊综合评价[J]. 中国电机工程学报, 2014, 34(13): 2132-2139. XIAO Y Q, WANG K P, HE G J, et al. Fuzzy comprehensive evaluation for operating condition of large-scale wind turbines based on trend predication[J]. Proceedings of the CSEE, 2014, 34(13): 2132-2139. |

| [19] |

李希灿, 程汝光, 李克志. 空气环境质量模糊综合评价及趋势灰色预测[J]. 系统工程理论与实践, 2003, 4: 124-129. LI X C, CHENG R G, LI K Z. Fuzzy comprehensive valuing and grey forecast for air environmental quality[J]. Systems Engineering-Theory & Practice, 2003, 4: 124-129. DOI:10.3321/j.issn:1000-6788.2003.04.025 |

| [20] |

石少伟, 王可, 陈力, 等. 基于模糊综合评价和贝叶斯判别的电力变压器状态判别和预警[J]. 电力自动化设备, 2016, 36(9): 60-66. SHI S W, WANG K, CHEN L, et al. Power transformer status evaluation and warning based on fuzzy comprehensive evaluation and Bayes discrimination[J]. Electric Power Automation Equipment, 2016, 36(9): 60-66. |