能源问题事关国家经济社会发展战略和全局,对保障国家持续发展、民生改善和社会长治久安至关重要。据统计,中国工业能耗占全国总能耗的70% 以上,其中石油和化工行业能耗占社会总能耗的15.2%,占工业能耗的22.6%[1]。烯烃作为石化行业的龙头,生产过程耗能高,因此基于系统热量集成的烯烃行业的高效发展是解决能源问题的重要举措。

换热网络广泛应用在能量流密集的大型石化企业的过程能量系统中,自20世纪60年代提出后得到充分发展[2]。按照求解策略,换热网络划分为夹点分析法和数学规划法。基于夹点分析法,Hipólito-Valencia等[3]研究了跨厂区能量集成回收低温余热案例,证明比单工厂不回收低温热量的总年度成本降低了37%。刘笑等[4]对煤制乙炔全流程进行了用能分析和诊断,得到了最优的能量利用目标,并保障节能方案平稳运行。Yang等[5]利用图示法对换热网络设计,针对最佳热进料位置进行了深入的研究。以夹点技术为指导的方法,为网络设计提供了良好的指导,但由于图示法维数的限制使得应用受到局限[6]。基于数学规划法,Cerda等[7]建立了确定换热网络能量目标的方法,此方法运用线性规划(LP)求解直接获得优化结果。Isafiade等[8]建立包含多级公用工程的拓展分级超结构,寻求过程流股和公用工程流股的合理匹配。都健等[9]提出了引入热储罐进行间歇过程换热网络综合,能够有效地减少操作费用。与夹点技术相比,数学规划法可以解决多维问题,但针对变量较多的复杂问题很难保证全局最优解。有些学者将数学规划法与夹点技术结合,Zhu[10-11]采用模块法解决换热网络集成优化的问题,减少了模型维度,从而降低了求解难度。很多研究者对相关算法的改进做了研究,取得一定的成果[12-14]。近几十年来,换热网络的研究和工业应用成熟,取得了显著的节能成果[15-16]。

烯烃生产过程中的低温分离系统,往往温度较低,能耗大,是重要的用能环节。目前,对于烯烃生产的换热网络优化主要集中在分离系统。田峻等[17]应用夹点技术对乙烯装置的分离系统进行节能研究,优化后的换热网络实现了装置的节能减耗。徐浩等[18]对丙烷脱氢流程进行模拟优化,获得精馏塔的最优操作参数,并对系统内部进行换热匹配,为装置节能降耗提供理论依据。此外,三井化学结合乙烯装置与大阪燃气公司的LNG冷能利用,开发出世界首个大规模冷能节能工艺,大幅削减了成本[19]。张骏驰等[20]研究了LNG冷能在炼油厂轻烃深冷分离的应用,以再沸器热负荷最小为目标,确定了最优的轻烃深冷分离序列。目前,换热网络在烯烃生产过程的应用中取得了显著的节能成果[21-23],但是单独的烯烃生产过程节能潜力有限。近几年,随着工业园区的发展,以烯烃生产为主的工业园区逐渐发展起来[24]。现有的研究较少考虑烯烃生产系统间的换热网络集成,并且传统的工业园区系统规模确定,尚未将系统间的节能潜力发挥到最大。

丙烷脱氢和乙烷裂解是典型的生产烯烃工艺,本研究通过Aspen Plus软件对流程模拟,并针对烯烃生产过程的用能现状,基于子系统规模系数可调对系统间的能量回收进行了优化研究。

2 烯烃生产流程 2.1 烯烃生产流程介绍随着烯烃产能的迅速扩张,丙烷脱氢因其专产丙烯工艺,并且成本和利润良好,成为丙烯的主要扩张方向;乙烷裂解制乙烯工艺具有收率高、流程短、利润高和能耗低等优点,目前已经实现了工业化应用。常见的丙烷脱氢工艺有Oleflex,Catofin,Star,FBD和PDH工艺等,目前Oleflex和Catofin工艺已有多套工业应用,技术相对成熟。根据裂解气的分离流程,乙烷裂解工艺可分为顺序分离法、前脱乙烷法和前脱丙烷法,其中Lummus和Technip的顺序分离法在国内应用最广。

丙烷催化脱氢过程主要由反应、压缩、产品低温回收、原料循环利用、产品精制五大环节构成。在氧化铝-氧化铬催化剂作用下,丙烷发生脱氢反应生成丙烯产品,反应气依次急冷和压缩后进入离装置,其中未反应的丙烷将被分离循环利用。乙烷蒸气裂解主要包括裂解、压缩、冷却及分离三大环节。预热的乙烷和蒸气进入裂解炉,在高温下发生裂解反应,裂解气被急冷和压缩后进入分离装置,从而得到高纯度的乙烯产品。由于脱氢和裂解反应需要在高温下进行,为了进一步降低系统的能耗,考虑将副产物输送到燃烧炉,为系统供热。

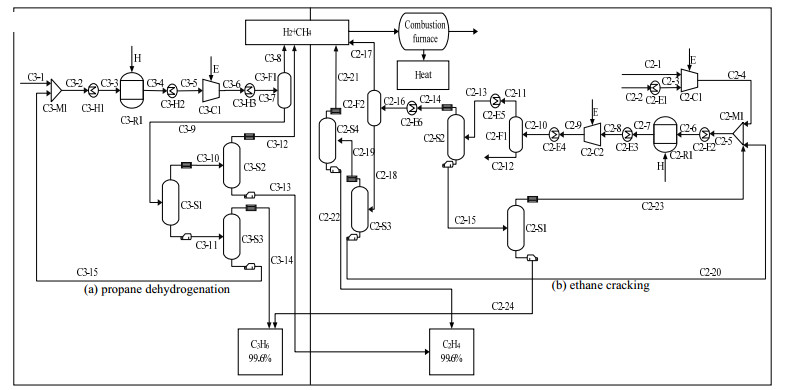

2.2 烯烃生产流程模拟本研究通过Aspen Plus软件对规模系数为1(即产量为1 t⋅h−1)的丙烷脱氢和乙烷裂解过程进行模拟,物性方法采用SRK模型。其中丙烷脱氢过程参考Oleflex工艺进行模拟,乙烷裂解的分离流程参考Technip的顺序分离法,工艺流程分别如图 1(a)和(b)所示。

|

图 1 烯烃生产流程图 Fig.1 Schematic diagram of an olefin production process |

丙烷原料经换热器(C3-H1)预热后进入径向流移动床反应器(C3-R1)中,当反应温度为600 ℃,反应压力为1 MPa时,在铂系催化剂的催化作用下,丙烷脱氢生成丙烯、乙烷、氢气和甲烷等,随后经压缩机(C3-C1)压缩后进入产品低温回收环节。产物制冷到−90 ℃,通过闪蒸器(C3-F1)分离出甲烷和氢气混合物,其余混合物进入联合燃烧炉,为生产过程供热。闪蒸器底部的液体先通过脱乙烷乙烯塔(C3-S1, C3-S2)分离出质量分数为99.6% 的产品级乙烯,然后通过分离塔(C3-S3)得到丙烯产品,未参与反应的丙烷回反应器(C3-R1)继续反应。

乙烷和蒸气通过压缩机(C2-C1)压缩、预热后进入管式炉蒸气裂解反应器(C2-R1),在温度为800 ℃,压力为0.2 MPa时反应生成乙烯、丙烯、甲烷和氢气等,反应气通过急冷、压缩后进入闪蒸器(C2-F1)并分离出水,然后反应气通过压缩式制冷进入脱乙烷塔(C2-S2),丙烯等重组分塔底馏出,通过分离塔(C2-S1)得到质量分数为99.6% 的产品级丙烯,脱乙烷塔顶部的反应气进一步降温,通过闪蒸器(C2-F2)分离后将甲烷和氢气混合物输送到联合燃烧炉供热,闪蒸器底部的液体经过乙烯精制塔1(C2-S3)和乙烯精制塔2(C2-S4)得到产品乙烯。

本研究通过Aspen Plus软件对丙烷脱氢和乙烷裂解流程建模、模拟,获得了各工艺物流的热力学信息,并与实际的工业数据对照,从而确保模拟的准确性,为难以直接从工业提取的工艺参数提供数值参考。此外,通过数据对照可知,在一定生产范围内物质和能量的输入和输出与规模系数线性变化。因此,本研究假设系统的输入和输出与规模系数呈线性关系。

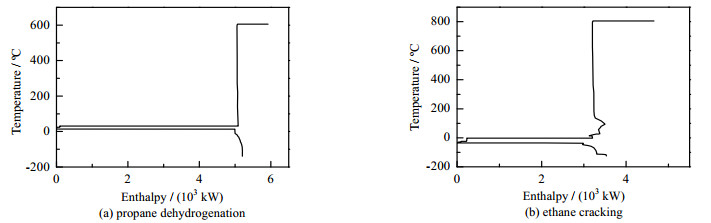

3 烯烃生产过程子系统能量分析与优化 3.1 独立子系统换热网络分析通过流程模拟得到规模系数为1(即产量为1 t⋅h−1)的烯烃生产过程中物流的进出口温度、压力、流量和组成等数据。当最小传热温差为10 ℃时,采用Aspen HYSYS软件分别得到丙烷脱氢和乙烷裂解的总复合曲线,分别如图 2(a)和(b)所示。其中丙烷脱氢换热网络所需的最小冷却公用工程为5 106.2 kW,最小加热公用工程为5 925.0 kW,夹点平均温度分别为13.9 ℃,即对应的冷热物流夹点温度分别为8.9 ℃和18.9 ℃;乙烷裂解换热网络所需的最小冷却公用工程3 536.8 kW,最小加热公用工程4 637.7 kW,夹点平均温度分别为−35.1 ℃,即对应的冷热物流夹点温度分别为−40.1 ℃和−30.1 ℃。

|

图 2 烯烃生产过程总负荷曲线 Fig.2 Overall loading curves of olefin production processes |

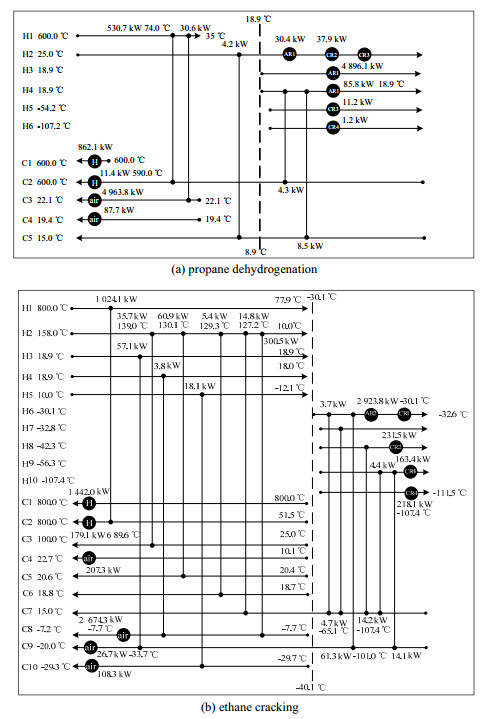

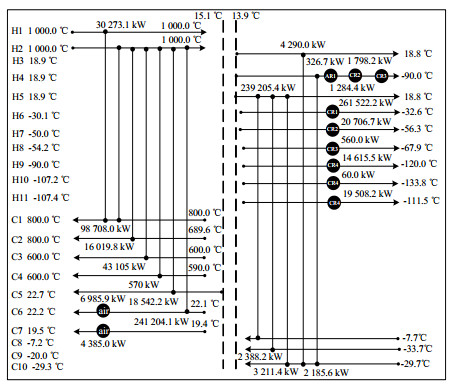

使用Aspen HYSYS软件分别对丙烷脱氢和乙烷裂解的生产过程换热网络进行匹配,匹配结果分别如图 3(a)和(b)所示。其中换热器代表冷热公用工程,H和air分别为煤或联合燃烧炉的混合物和空气;AR1和AR2分别代表制冷温度为5 ℃和−30 ℃的吸收式制冷公用工程;CR1、CR2、CR3和CR4分别为制冷温度为−40、−60、−100和−150 ℃的压缩式制冷公用工程;H1~H6为热流股编号;C1~C5为冷流股编号。

|

图 3 烯烃生产过程换热网络 Fig.3 Heat exchange network of an olefin production process |

从换热网络匹配结果可以看出,乙烷裂解过程中部分未匹配的冷流股可以为丙烷脱氢过程供冷,此外,尚未综合考虑分配联合燃烧炉放出的热量。将烯烃生产系统中尚未内部匹配的冷热物流提取出来,并将联合燃烧炉的热物流考虑在换热网络中联合分配。在丙烷脱氢和乙烷裂解流程的规模系数比例为1:1时(即产量都为1 t⋅h−1),存在两处夹点,分别为15.1 ℃和13.9 ℃,对应的冷热物流夹点温度为10.1、20.1 ℃和8.9、18.9 ℃,烯烃生产系统的能量回收率是71.8%,体现了烯烃生产过程子系统进行热量集成的必要性。该能量回收率未必是最优的,要进一步优化烯烃生产子系统规模系数。

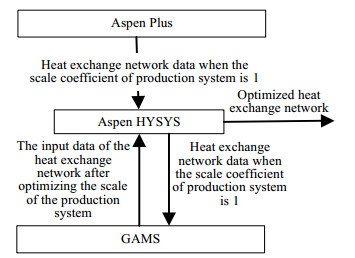

3.2 烯烃生产过程子系统规模优化对于可以进行热量集成的烯烃生产系统,存在一定的规模系数,使系统的能量回收率达到最优。本研究基于子系统规模系数可变,建立MINLP模型用于烯烃联合生产系统的规模系数优化,并通过GAMS软件求解数学模型。其中,Aspen Plus,Aspen HYSYS与GAMS软件的交互关系如图 4所示。研究通过Aspen Plus软件对规模系数为1的生产过程模拟,得到换热网络的输入数据,并输送到Aspen HYSYS。通过Aspen HYSYS构建换热网络,并将参与换热流股的温度、焓值以及换热网络对应的公用工程负荷等数据输送到GAMS软件,建立并优化数学模型。优化后得到生产过程的规模系数,以及换热网络的目标公用工程。最后通过Aspen HYSYS软件构建该规模下的换热网络。

|

图 4 Aspen软件与GAMS软件的交互关系 Fig.4 Interaction between Aspen software and GAMS software |

(1) 通过Aspen Plus软件模拟得出了在规模系数为1时(即产量为1 t⋅h−1),烯烃生产系统中的原料输入量和产品输出量以及冷热物流的初始温度、目标温度和热容流率;

(2) 假定不同规模系数下,原料输入量、产品输出量和冷热物流的热容流率与规模系数呈正比;冷热物流的初始温度和目标温度不变;

(3) 给定吸收式制冷和不同等级的压缩式制冷温度和制冷效率(COP),规定溴化锂吸收式制冷和氨水吸收式制冷的驱动热源分别为低压和中压蒸气。

3.2.2 约束条件烯烃生产过程子系统的规模系数约束见式(1)和(2)。其中u1、u2分别表示丙烷脱氢和乙烷裂解系统,即年产量在40万吨至80万吨范围内变化。

| $ 50 \leqslant {X_{{\rm{u1}}}} \leqslant 100 $ | (1) |

| $ 50\le {X}_{{\rm{u2}}}\le 100 $ | (2) |

式中:Xu1、Xu2分别为u1、u2的规模系数;其中规模的上下限以现有的工业系统为依据。由于本文是从设计角度出发,并非对现有的生产系统的改造,所以规模的可调性较大。

在规模系数为1时,某一生产过程子系统在某一温区H(H1~H27)下对应的输出热量系数见表 1,在不同规模系数下的输出热量见式(3)。

| $ {{\mathit{\Phi}} _{{\rm{{\rm{TQ}}}}, {\rm{H}}}} = \sum\limits_u {({q_{u, {\rm{H}}}}} \cdot {X_u}) $ | (3) |

|

|

表 1 输出热量系数数据 Table 1 Data of heat output coefficients |

式中:

换热网络对应的最小输出热

| $ \mathrm{min}{{\mathit{\Phi}} }_{{\rm{TQ}}}=\mathrm{min}{{\mathit{\Phi}} }_{{\rm{TQ}}, {\rm{H}}} $ | (4) |

| $ {{\mathit{\Phi}} }_{{\rm{HU}}}=-{{\mathit{\Phi}} }_{{\rm{TQ}}}\cdot \left(1-Z\right) $ | (5) |

| $ {{\mathit{\Phi}} _{{\rm{CU}}}} = {{\mathit{\Phi}} _{{\rm{TQ}}, {\rm{NH}}}} - {{\mathit{\Phi}} _{{\rm{TQ}}}} \cdot \left( {1 - Z} \right) $ | (6) |

式中:

目标函数(即能量回收率最大)如下:

| $ {\rm{obj}} = {\max _{}}\left( {1 - \frac{{{{\mathit{\Phi}} _{{\rm{CU}}}} + {{\mathit{\Phi}} _{{\rm{HU}}}}}}{{{{\mathit{\Phi}} _{{\rm{D}}, {\rm{u1}}}} \cdot {X_{{\rm{u1}}}} + {{\mathit{\Phi}} _{{\rm{D}}, {\rm{u2}}}} \cdot {X_{{\rm{u2}}}}}}} \right) $ | (7) |

式中:ΦD表示烯烃生产系统在规模系数为1时的冷热流股总负荷,kW;ΦD, u1、ΦD, u2分别取13 584 kW和13 707 kW。

4 模型结果与对比分析通过GAMS软件求解数学模型,当丙烷脱氢和乙烷裂解的规模系数

|

图 5 烯烃联合生产系统换热网络图 Fig.5 Heat exchange network of olefin co-production systems |

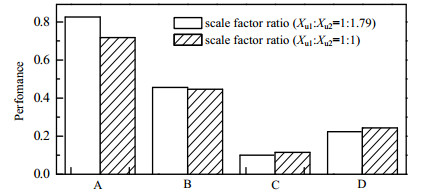

与烯烃生产系统规模系数比例为1:1时(即产量都为1 t⋅h−1)相比,利润率、公用工程消耗和碳排放等多个性能对比如图 6所示。其中,能量回收率提高了10.8%。由此可见,生产规模优化后的烯烃联合生产系统的能量回收率大大提高。此外,碳排放和公用工程消耗都有所降低。

|

图 6 不同规模系数下的烯烃联合生产系统性能分析对比图 Fig.6 Performance and comparison of olefin co-production systems with different scale coefficients A. energy recovery rate B. profitability C. utility costs per unit of output (106$) D. carbon emissions perunit of output (t⋅h−1) |

将彼此进行热集成的烯烃生产系统与同样规模系数下的独立烯烃生产子系统进行对比,如表 2所示。由于生产系统的工艺路线并未发生实质变化,因此丙烷、乙烷等物料的利用率基本不变,但是能量集成优化减少了公用工程的消耗。从表中可以看出烯烃联合生产系统的冷热公用工程的负荷明显低于独立子系统,对应的中低压蒸气和电公用工程的消耗量较低。独立的丙烷脱氢和乙烷裂解的能量回收率仅为32.0%,远低于考虑彼此间热集成的烯烃联合生产系统。在提高经济性能的基础上,烯烃生产系统的碳排放较低,能从资源高效利用上很好地服务于“碳达峰”和“碳中和”目标。

|

|

表 2 烯烃联合生产系统与独立子系统对比分析 Table 2 Comparative analysis of olefin co-production systems and stand-alone subsystems |

本研究以系统规模可调配为基础,考虑了烯烃生产系统间的能量回收,得出以下结论:

(1) 独立的丙烷脱氢或乙烷裂解等烯烃生产子系统节能潜力有限,通过综合考虑烯烃生产系统彼此间的热集成,可以有效提高能量回收率,并且存在一定的规模系数下,系统的能量回收率达到最佳。

(2) 基于生产过程子系统可调配,以能量回收率为目标函数,构建优化烯烃生产系统的MINLP模型,得到了丙烷脱氢和乙烷裂解系统的规模系数以及系统所需的最小的冷热公用工程负荷。

模型结果表明,在丙烷脱氢和乙烷裂解过程的规模系数为50和89.4,即丙烯和乙烯的年产量分别为40万吨和72万吨时,能量回收率达到最大,为82.6%,且综合性能达到最优。与独立子系统相比,烯烃联合生产系统的公用工程量较低,并降低碳排放,减少环境污染。

| [1] |

IEA. World energy outlook 2022 [R/OL]. Paris: IEA, 2022[2023-08-26]. https://www.iea.org/reports/world-energy-outlook-2022.

|

| [2] |

MASSO A H, RUDD D F. The synthesis of system designs. Ⅱ. Heuristic structuring[J]. AIChE Journal, 1969, 15(1): 10-17. DOI:10.1002/aic.690150108 |

| [3] |

HIPÓLITO-VALENCIA B J, RUBIO-CASTRO E, PONCE-ORTEGA J M, et al. Optimal design of inter-plant waste energy integration[J]. Applied Thermal Engineering, 2014, 62(2): 633-652. DOI:10.1016/j.applthermaleng.2013.10.015 |

| [4] |

刘笑, 冯毅萍, 荣冈, 等. 煤制乙炔的热集成设计和动态性能分析[J]. 计算机与应用化学, 2011, 28(7): 801-806. LIU X, FENG Y P, RONG G, et al. Heat integration and dynamic characteristics analysis of coal pyrolysis to acetylene[J]. Computers and Applied Chemistry, 2011, 28(7): 801-806. DOI:10.3969/j.issn.1001-4160.2011.07.001 |

| [5] |

YANG M B, YANG J X, FENG X, et al. Insightful analysis and targeting of the optimal hot feed toward energy saving[J]. Industrial & Engineering Chemistry Research, 2020, 59(2): 835-845. |

| [6] |

王彧斐, 冯霄. 换热网络集成与优化研究进展[J]. 化学反应工程与工艺, 2014, 30(3): 271-280. WANG Y F, FENG X. Progress on heat exchanger network synthesis and optimization[J]. Chemical Reaction Engineering and Technology, 2014, 30(3): 271-280. |

| [7] |

CERDA J, WESTERBURG A W. Synthesizing heat exchanger networks having restricted stream/stream matches using transportation problem formulations[J]. Chemical Engineering Science, 1983, 38(10): 1723-1740. DOI:10.1016/0009-2509(83)85029-5 |

| [8] |

ISAFIADE A D N Y, BOGATAJ M, FRASER D C, et al. Optimal synthesis of heat exchanger networks for multi-period operations involving single and multiple utilities[J]. Chemical Engineering Science, 2015, 127: 175-188. DOI:10.1016/j.ces.2014.12.037 |

| [9] |

都健, 杨坡, 刘琳琳, 等. 带有热储罐的间歇过程换热网络综合[J]. 化工学报, 2013, 64(12): 4325-4329. DU J, YANG P, LIU L L, et al. Heat exchanger network synthesis for batch processes involving heat storages[J]. CIESC Journal, 2013, 64(12): 4325-4329. |

| [10] |

ZHU X X. Automated design method for heat exchanger network using block decomposition and heuristic rules[J]. Computers & Chemical Engineering, 1997, 21(10): 1095-1104. |

| [11] |

ZHU X X. Automated synthesis of HENs using block decomposition and heuristic rules[J]. Computers & Chemical Engineering, 1995, 19(Suppl.1): S155-S160. |

| [12] |

XU Y, HERI A K, XIAO Y, et al. A new nodes-based model for optimization of heat exchanger network synthesis[J]. Journal of Thermal Science, 2020, 30(2): 451-464. |

| [13] |

KAYANGE H A, CUI G M, XU Y, et al. Non-structural model for heat exchanger network synthesis allowing for stream splitting[J]. Energy, 2020, 201: 117461. DOI:10.1016/j.energy.2020.117461 |

| [14] |

陈家星, 徐玥, 崔国民, 等. 带有分流结构匹配策略的换热网络优化分析[J]. 热能动力工程, 2022, 37(5): 1-8. CHEN J X, XU Y, CUI G M, et al. Analysis of heat exchanger network synthesis with splitting structures matching strategy[J]. Journal of Engineering for Thermal Energy and Power, 2022, 37(5): 1-8. |

| [15] |

张璐, 段欢欢, 崔国民, 等. 公用工程强制进化策略应用于换热网络优化[J]. 化学工程, 2022, 50(12): 72-78. ZHANG L, DUAN H H, CUI G M, et al. Utility forced evolution strategy applied to heat exchanger network optimization[J]. Chemical Engineering (China), 2022, 50(12): 72-78. DOI:10.3969/j.issn.1005-9954.2022.12.015 |

| [16] |

赵健. 油田联合站基于天然气的分布式能源系统能流分析优化[D]. 青岛: 中国石油大学(华东), 2020. ZHAO J. Energy flow analysis and optimization of distributed energy system based on natural gas in oilfield combination station [D]. Qingdao: China University of Petroleum (East China), 2020. |

| [17] |

田峻, 李东风. 乙烯装置分离系统换热网络优化[J]. 计算机与应用化学, 2018, 35(10): 866-874. TIAN J, LI D F. Heat exchanger network optimization of ethylene separation system[J]. Computers and Applied Chemistry, 2018, 35(10): 866-874. |

| [18] |

徐浩, 邹琳玲, 晋梅. 丙烷脱氢制丙烯工艺模拟与用能优化[J]. 石化技术与应用, 2023, 41(2): 135-140. XU H, ZOU L L, JIN M. Process simulation and energy optimization of propane dehydrogenation to propylene[J]. Petrochemical Technology & Application, 2023, 41(2): 135-140. |

| [19] |

李雅丽. 三井化学乙烯装置利用LNG冷能实现节能[J]. 石油化工技术与经济, 2015, 31(4): 19-19. LI Y L. Energy saving by utilizing LNG cold energy in Mitsui Chemical ethylene plant[J]. Petrochemical Technology and Economy, 2015, 31(4): 19-19. DOI:10.3969/j.issn.1674-1099.2015.04.007 |

| [20] |

张骏驰, 严建林, 司群猛. LNG冷能在轻烃深冷分离过程综合利用探讨[J]. 炼油技术与工程, 2022, 52(9): 22-27. ZHANG J C, YAN J L, SI Q M. Discussion on comprehensive utilization of LNG cold energy in light hydrocarbon cryogenic separation process[J]. Petroleum Refinery Engineering, 2022, 52(9): 22-27. DOI:10.3969/j.issn.1002-106X.2022.09.005 |

| [21] |

孙慧峰, 刘桂莲. DMTO与SMTO甲醇制烯烃工艺的能耗分析及优化节能[J]. 石化技术与应用, 2021, 39(4): 234-241. SUN H F, LIU G L. Energy consumption analysis and optimization of energy saving of DMTO and SMTO methanol to olefin process[J]. Petrochemical Technology & Application, 2021, 39(4): 234-241. |

| [22] |

赵丽文, 刘桂莲. 苯加氢制环己烯装置能量系统集成及催化剂再生周期优化[J]. 化工学报, 2022, 73(12): 5494-5503. ZHAO L W, LIU G L. Energy system integration and catalyst regeneration cycle optimization of benzene hydrogenation to cyclohexene process[J]. CIESC Journal, 2022, 73(12): 5494-5503. |

| [23] |

张文斌. 萃取精馏和加氢组合工艺制备异丁烷的系统研究[J]. 石油化工设计, 2021, 38(1): 9-11. ZHANG W B. Research on extractive distillation and hydrogenation combined process for preparation of isobutane[J]. Petrochemical Design, 2021, 38(1): 9-11. DOI:10.3969/j.issn.1005-8168.2021.01.003 |

| [24] |

毛军, 王良, 杨艳, 等. 大炼油大化工大园区——抚顺石化"千万吨炼油/年、百万吨乙烯/年"建成投产[J]. 中国石油石化, 2012(22): 70-71. MAO J, WANG L, YANG Y, et al. Big refining, big chemical, big park——Fushun Petrochemical "ten million tons of oil refining/year, one million tons of ethylene/year" put into operation[J]. China Petrochem, 2012(22): 70-71. |