2. 沈阳橡胶研究设计院有限公司,辽宁 沈阳 110021

2. Shenyang Rubber Research and Design Institute Co. Ltd., Shenyang 110021, China

飞机火灾具有火势蔓延速度快,燃烧与爆炸混合,补救困难等特点。根据CCAR25.1181条规定指定火区的范围,将飞机指定火区划分为重点防火区域[1]。而飞机指定火区作为飞机发生火灾最危险的区域,其防火能力的强弱直接影响飞机的可靠性[2]。飞机指定火区密封胶作为目前世界上最先进的复合材料之一,因其具有良好的耐高温、抗腐蚀、隔热绝缘等优良性能,被广泛用于实现飞机的密封、隔热、防火、柔性支撑、涂层或切片材料等功能,在飞机上发挥着不可替代的作用[3]。因此,飞机火区密封胶燃烧特性的研究具有重要意义。

近年来,国内外学者们对密封胶的燃烧特性研究主要集中在密封胶的阻燃制备与热氧老化等方面。DING等[4]通过对制备的阻燃聚氨酯密封剂应用准性量热仪和热重分析仪进行阻燃研究,得出氮阻燃剂多元醇能够提高聚氨酯密封胶的阻燃性与耐热性;NAUMOV等[5]研究乙烯-丙烯-二烯单体密封橡胶添加氢氧化物阻燃剂的阻燃性能,结果表明:阻燃剂直径增大会增加密封橡胶的可燃性;ŚLUSARSKI等[6]采用DTA、DSC和TG等热分析方法研究橡胶和密封板的燃烧特性并进行探索,得出密封板属于阻燃材料,板内密封材料的类型与其中的大分子基团影响密封板的阻燃性及耐火性;FU等[7]研究聚硫-氨基甲酸酯密封胶的燃烧性和物理性能,结果表明:重组聚氨酯具有较好的力学性能、耐老化性能,弹性恢复率较高,且耐油性与防水密封效果良好;WANG等[8]研究可膨胀石墨(EG)与氢氧化铝(ATH)对密封硅橡胶的耐火性影响,结果表明:EG比例越高,密封硅橡胶耐火性越好,当ATH/EG比例为1:1时密封硅橡胶氧指数达到最高值;郭传发等[9]研究自制6CF阻燃硅酮耐候密封胶的阻燃性,结果表明:加入10份铂-硼-硅阻燃剂时密封胶的阻燃性与物理性能均较好;张旭等[10]采用热重分析法与垂直水平燃烧实验对比分析丁腈橡胶、硅橡胶、氟橡胶和氟醚橡胶的燃烧性能,结果表明:氟系列橡胶密封材料的阻燃性能优于其他两个胶种。

目前,国内外学者对飞机用指定火区密封胶的燃烧特性研究较少。本文采用锥形量热仪、烟密度箱和热重-差热同步分析仪研究飞机指定火区用DAPCO 2200防火密封硅胶在不同火灾环境下的燃烧特性,为飞机指定火区适航防火条款的制定提供数据依据,以及为后续国内火区密封胶的研发与应用提出建议,减少发生火灾的概率,为人们的生命和财产提供安全保障。

2 实验方法 2.1 实验材料DAPCO 2200快速硫化无底漆硅胶防火胶密封剂,主要成分:聚硅氧烷;抑制剂:乙醇等;催化剂:二月桂酸二丁基锡等;增强填料:碳酸钙;其余填料及混合物主要有:三甲基化二氧化硅、二氧化钛、原硅酸四丙酯等。

2.2 试样制备此胶种分为A、B两个组成部分,A部分为灰色糊状体;B部分为白色黏稠液体。在环境温度为22 ℃,湿度为50%下,交联固化30 min,并在完全固化4 h内完成实验。

2.3 性能表征锥形量热测试(FTT0242型),测试表征样品燃烧特性的相关参数,试样尺寸为100 mm× 100 mm,厚度为(4±1) mm,分别取热辐射强度为25、35和50 kW·m-2 3组,每组取3个试样,测试结果取平均值;烟密度箱测试(FTT0062型),测试样品燃烧时产生的烟气比光密度,样品尺寸为75 mm× 75 mm,厚度为(4±1) mm,不同火灾环境下每组取3个试样,测试结果取平均值;热重-差热测试(DTG-60 (AH)型),测试样品的热稳定性,在空气气氛条件下,分别以5、10、20 ℃·min-1的升温速率,将试样升温至1 000 ℃;试样质量为3~5 mg,每组取3个试样,结果取平均值。

3 实验结果与讨论 3.1 锥形量热结果分析分别采用25 (635 ℃)、35 (712 ℃)和50 (796 ℃) kW·m-2的热辐射强度,对DAPCO 2200快速固化无底漆硅胶防火胶密封剂进行燃烧特性测试。实验测得热释放速率(HRR)、点燃时间(TTI)、总释烟量(TSP)、质量损失速率(MLR)、总释热量(THR)和一氧化碳产生速率(COP),数据列于表 1,根据实验结果分析不同火灾条件下样品的燃烧特性。

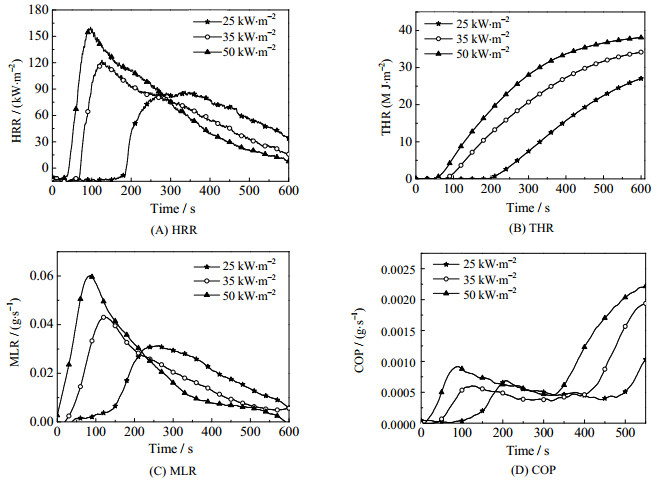

图 1为不同热辐射强度下DAPCO 2200指定火区用密封胶的HRR、THR、MLR、COP与时间的关系曲线。

|

图 1 不同热辐射强度下样品的HRR、THR、MLR、COP曲线 Fig.1 HRR, THR, MLR and COP curves of samples under different thermal radiation intensities |

图 1(A)为不同热辐射强度下样品的HRR曲线,HRR是表征样品火灾危险指数的重要参数。由图 1(A)可以看出,随着热辐射强度的增加,热释放速率的峰值也随之增加且释热时间均提前。由1表可知DAPCO 2200指定火区用密封胶的最慢点燃时间在25 kW·m-2为175 s,在50 kW·m-2下TTI为36 s,对比民用飞机用密封硅橡胶在50 kW·m-2下TTI的8/9[11]。此外,DAPCO 2200指定火区用热释放速率曲线都出现一个明显的峰值,最高峰值出现在热辐射强度为50 kW·m-2下,在97 s时PHRR达160.4 kW·m-2,比PR812火区密封胶的PHRR降低近一半,对比PR812火区密封胶的TTI延迟了24 s[12],这主要由于DAPCO 2200指定火区用密封胶在高热辐射强度下,更容易分解出大量的可燃气体,当这些可燃气体达到一定浓度时,就会燃烧同时还会释放出一定的热量,热量累计一段时间后达到热释放速率峰值。

图 1(B)给出了不同热辐射强度下样品的THR曲线。由表 1可知,DAPCO 2200密封胶的THR最小在25 kW·m-2时,为27.4 MJ·m-2,最大THR在50 kW·m-2时,为38.10 MJ·m-2,比PR812火区密封胶的THR减少1.9 MJ·m-2 [12]。由图 1(B)可知随着热辐射强度的增加,DAPCO 2200密封胶的总释热量也随之提高。在25 kW·m-2下,221~465 s时THR呈直线上升,这主要是由于随着燃烧温度持续增长,达到一定温度后,无规裂解开始[13],硅分子链的弱键开始断裂、重排,产生小分子环状硅氧烷[14],随着燃烧的持续,─Si─O─主链键也开始断裂,弹性体开始渐变成低分子分解体,分解释放出大量的可燃性气体,为后续的燃烧提供主要燃料[15]。相比而言在50 kW·m-2下,样品在295 s后总释热量逐渐平稳,这是由于辐射温度的增加,样品内部分子或大分子链段反应加剧,燃烧速度加快且燃烧充分。

|

|

表 1 不同辐射强度下样品的燃烧特性参数 Table 1 Burning parameters of samples under different heat radiation intensities |

图 1(C)为不同辐射强度下样品的MLR,MLR反映样品在燃烧过程中的热失重情况。由图 1(C)可知辐射强度为25 kW·m-2时,样品的MLR分为3个阶段,第1阶段在39 ~154 s样品开始产生缓慢的质量损失,此阶段密封胶处于未被点燃状态,但是伴有少量的烟与似“电火花”的火星,此阶段的质量损失极可能是硅系化合物由玻璃化开始缓慢吸热,部分弱键断裂,释放出少量CO、CO2、H2等气体[16];第2阶段在155~259 s,MLR呈直线上升,这与TTI有关,且与HRR产生的规律一致;第3阶段在259 s后,样品的MLR缓慢的下降。与之相比,辐射强度为50 kW·m-2时最先发生质量损失,在40~102 s样品内部分子链处于剧烈分解燃烧阶段,此阶段MLR直线上升,这主要是由于热分解产物与氧气产生剧烈化学反应,释放出CO、CO2、H2等气体,且气体燃烧释放出的热量又促进燃烧的加剧引起硅分子主链断裂,生成低摩尔的新环状聚硅氧烷[17]。

图 1(D)给出不同热辐射强度下样品的CO产生速率,CO产生速率是表征聚合物火灾危险性的重要参数。由图 1(D)可知,热辐射强度越高,DAPCO 2200密封胶的CO产生速率的峰值也越高,且峰值出现时间均提前。DAPCO 2200密封胶的CO产生速率总体分为3个阶段,热辐射强度为50 kW·m-2时,样品最先释放出CO气体,且峰值最高。25 kW·m-2时CO产生最迟。35 kW·m-2时CO产生速率的峰值最小,第1阶段出现在67~130 s,此阶段CO直线上升,并在130 s时出现峰值0.0006 g·s-1,对比飞机用普通硅橡胶的CO产生速率减小了13.3倍[18],故DAPCO 2200密封胶危险性相对非常小。第2阶段在131 ~324 s,此阶段CO产生速率下降。第3阶段在324 s后,CO产生速率再一次上升,且持续到600 s。

3.2 烟密度测试结果分析由于烟密度仪与锥形量热仪性好与规格不同,故热辐射强度对应的温度也不同。烟密度仪采用热辐射强度为25 kW·m-2对应温度为902 ℃,通过最大比光密度Dm、质量损失率W、比光密度Ds、平均生烟速率R、最大比光密度时间tDm和透光率T等参数分别在有焰与无焰的模拟火灾环境下对DAPCO 2200指定火区用密封胶按照IEC61034标准,进行发烟试验测试。

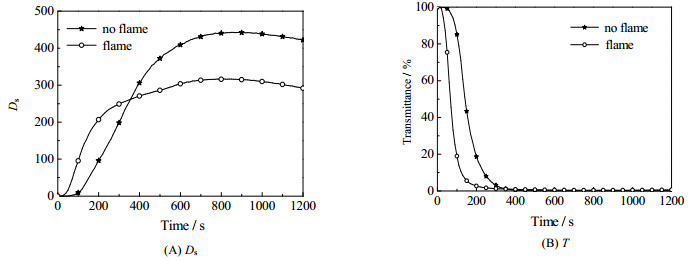

图 2为不同热环境下DAPCO 2200指定火区用密封胶的Ds、T与时间的关系曲线,分别对应图 2(A)和2(B)。

|

图 2 不同热条件下样品的Ds与T Fig.2 Ds and T results of samples under different thermal environments |

比光密度主要是表征材料燃烧时,产烟能力的大小,进而了解和控制材料的发烟情况,是燃烧特性中的重要参数。由表 2可知,在无焰环境下,样品的最大比光密度为443.6,相对民用飞机硅橡胶最大烟密度减少了197.4[18]。在有焰环境下的质量损失比较大,占总质量的21.7 %,这主要是由于在有焰燃烧条件下,DAPCO 2 200指定火区用密封胶燃烧产生火焰较充分。如图 2(A)所示,DAPCO 2200指定火区用密封胶有焰燃烧在23 s开始释放烟气,比无焰燃烧提前37 s,在23~291 s时烟密度呈直线上升,这主要是由于与火焰接触的材料表面燃烧热分解层向材料内部逐渐深入,不断为燃烧反应提供燃料,同时释放出大量的CO、CO2和HCN等烟气。但是在304~848 s烟密度上升缓慢,这主要是由于此阶段样品燃烧充分。随着材料质量的减少,烟密度开始下降,与锥形量热仪测试结果一致。图 2(B)给出了DAPCO 2200指定火区用密封胶的烟气的传输率与时间的关系曲线,根据布格尔(Bouguer)定律计算得出,得到的规律与比光密度成反比,如图 2(B)所示,样品的透光率主要分3个阶段。第1阶段发生在0~23 s,此阶段的样品还未开始分解,透光率基本处于恒定状态;随着燃烧的继续样品在23~291 s阶段比光密度开始上升,透光率开始直线下降;第3阶段在304~1 000 s,透光率降到0%。

|

|

表 2 不同热条件下样品的烟密度测试相关参数 Table 2 Smoke density parameters of samples under different thermal conditions |

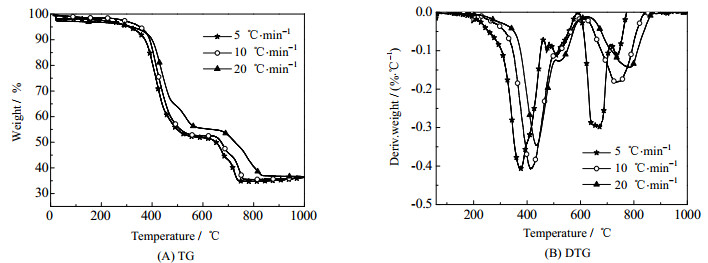

在空气条件下,采用升温速率分别以5、10和20 ℃·min-1,将样品升温至1 000℃,探究DAPCO 2200指定火区用密封胶的质量随温度变化的燃烧热解规律。

由图 3可知,DAPCO 2200指定火区用密封胶的TG(A)曲线出现了两个明显拐点,分别对应图 3(B) DTG曲线的两个峰值,说明DAPCO 2200密封胶的热解分为两个阶段。第1阶段的质量损失较大,其主要原因是硅系化合物分子链内未共用电子与邻近硅原子的配位结合,并在高温作用下释放出CO2、HBr和CO等气体[19],这与锥形量热测试的结果一致;第2阶段的质量损失较小,主要质量损失是热氧化降解反应所致。在升温速率为5 ℃·min-1时,质量损失10%、20%、30%、40%和50%时的温度分别为372、403、426、462和652℃。当在升温速率为10 ℃·min-1时,质量损失10%、20%、30%、40%和50%时的温度分别为395、421、449、597和743℃。升温速率为20 ℃·min-1时,质量损失10%、20%、30%、40%和50%时的温度分别为399、431、459、530和756℃。结合表 3分析可知,随升温速率的加快样品初始分解温度(Ti)也略有升高,终止分解温度也随之向右移动,最大失重率发生在第1阶段。

|

图 3 不同升温速率下DAPCO 2200密封胶的TG与DTG曲线 Fig.3 TG and DTG curves of DAPCO 2200 sealant under different heating rates |

|

|

表 3 DAPCO 2200密封胶热解参数 Table 3 Pyrolysis parameters of DAPCO 2200 sealant |

Coats-Redfern法是热解动力学中经典计算活化能的方法。热解动力学表达式为:

| $ {\rm{ln}}[\frac{{1 - {{(1 - a)}^{(1 - n)}}}}{{{T^2}(1 - n)}}] = {\rm{ln}}[\frac{{AR}}{{\beta E}}(1 - \frac{{2RT}}{E})] - \frac{E}{{RT}} $ |

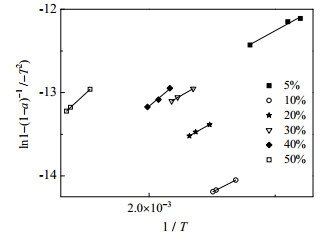

式中α为分解率,T为分解速率所对应的温度,β为升温速率,R为气体常数(8.314 J·(mol·K)-1 [20],由于E/RT>>1,所以1-2RT/E ≈ 1,DAPCO 2200指定火区用密封胶的热解过程分为两个阶段,故此公式中n = 2。根据实验数据找到对应转化率,分别取小块状材料转化率为5%、10%、20%、30%、40%和50%。采用Coats-Redfern法作ln(1-(1-a)-1/ (-T2))与1/T关系曲线拟合,得出斜率为-E/R的直线,进而计算材料的表观活化能E如表 4所示。如图 4所示,给出了6条在5、10和20 ℃·min-1 3种升温速率空气气氛下6种不同转化率下的拟合直线。由图 4可知DAPCO 2200指定火区用密封胶在热解过程中转化率为5%时热解较慢,此时样品刚开始热解反应,需要的活化能较高;转化率为10%时,样品燃烧较快,小分子键能断裂,需要的活化能较小;转化率为20%时,样品热解最快且需要的活化能最小,键能断裂发生分解反应,可以看出此为样品热解反应的的第1阶段,当转化率为30%时,样品热解速率开始降低,需要的活化能增大;转化率为40%时,样品燃烧缓慢,此为DAPCO 2200指定火区用密封胶热分解的第2阶段;转化率为50%时,样品热分解速度最慢,同时需要的活化能也最大,热分解基本结束,但样品并没有完全燃烧,仍有残留物。结合表 4可以看出活化能随反应速率的增大而减小,失重率为30%时,活化能最小,此时热分解反应处于第1阶段。活化能最大发生在失重率为50%时,此时热分解反应速率减小,反应接近终止。

|

图 4 DAPCO 2200 密封胶热解过程中 ln(1-(1-a)-1/(-T2))与 1/T 的关系 Fig.4 Relationship between ln(1-(1-a)-1/(-T2)) and 1/T during pyrolysis of DAPCO 2200 sealant |

|

|

表 4 不同转化率下DAPCO 2200密封胶的斜率和活化能 Table 4 Slopes and activation energies of DAPCO 2200 sealant under different conversions |

(1) 锥形量热测试表明:热辐射强度越高,DAPCO 2200指定火区用密封胶燃烧的越充分,热释放速率也较大,总产烟量最大且CO产生速率较大。在辐射强度为25 kW·m-2火灾环境下质量损失仅占50 kW·m-2时质量损失的77%;

(2) 烟密度测试表明:DAPCO 2200指定火区用密封胶在相同辐射强度下,无焰燃烧比有焰燃烧产生的烟气更多,释放出较多的烟毒性气体,透光率也相对较低,但是有焰燃烧情况下,火区密封胶的质量损失比无焰环境下多出9.6%;

(3) 热重-差热测试表明:升温速率对DAPCO 2200指定火区用密封胶的热解有明显的改变,随着升温速率的加快也随之增加,Tf也随之移向高温方向,样品分解包括两个阶段,第2阶段的温度变化范围大于第1阶段,且峰面积也有明显的增加。

(4) Coats-Redfern法拟合曲线与计算得到的活化能表明DAPCO 2200指定火区用密封胶热解分两个阶段,且第1阶段反应速率较快。

综上,DAPCO 2200指定火区用密封胶较PR812火区密封胶和民用飞机密封硅橡胶具有更好的阻燃性能,且燃烧过程产生的烟气较小。从上述结果可以得出,在原有火区密封胶的基础上,增加适量的F元素,并适量减少Si元素可以增加DAPCO 2200指定火区用密封胶的阻燃效果,这为后续飞机指定火区密封材料的研究发展提供强有力的数据依据,为我国飞机指定火区密封材料的发展奠定基础。

| [1] |

杨燕, 寇延清, 杨成茂. 飞机发动机短舱结构防火设计与试验验证[J]. 航空科学技术, 2014, 25(6): 58-61. YANG Y, KOU Y Q, YANG C M. Design and experimental verification of aircraft engine nacelle structure[J]. Aviation Science and Technology, 2014, 25(6): 58-61. DOI:10.3969/j.issn.1007-5453.2014.06.014 |

| [2] |

孙世东, 白康明, 梁力. 运输类飞机发动机短舱火焰防护设计与验证[J]. 航空工程进展, 2013, 4(1): 17-27. SUN S D, BAI K M, LIANG L. Design and verification of nacelle flame protection for transport aircraft[J]. Aviation Engineering Progress, 2013, 4(1): 17-27. DOI:10.3969/j.issn.1674-8190.2013.01.003 |

| [3] |

周广州. 密封胶在波音民用飞机上的应用[J]. 民用飞机设计与研究, 2013, 4(111): 75-78. ZHOU G Z. Sealant on boeing commercial airplanes[J]. Civil Aircraft Design and Research, 2013, 4(1): 17-27. |

| [4] |

DING H Y, XIA C L, WANG J F, et al. Inherently fiame-retardant flexible bio-based polyurethane sealant with phosphorus and nitrogen-containing polyurethane prepolymer[J]. Materials Science, 2016, 51(10): 5008-5018. |

| [5] |

NAUMOV I S, BARBOT'KO S L, PETROVA A P, et al. The influence of flame retardants on the properties of sealing ethylene-propylene-diene monomer rubber[J]. Polymer Science-Series D, 2015, 8(2): 110-112. DOI:10.1134/S1995421215020112 |

| [6] |

ŚLUSARSKI L, JANOWSKA G, SCHULZ P. Thermal stability and combustibility of rubbers and sealing plates[J]. Journal of Thermal Analysis and Calorimetry, 2013, 111(2): 1577-1583. DOI:10.1007/s10973-012-2471-7 |

| [7] |

FU Y W, WANG S T, CAI L C, et al. Preparation and properties of restructured polysulfur-urethane sealants[J]. Polymeric Materials Science and Engineering, 2011, 27(7): 136-139. |

| [8] |

WANG H Y, TIAN J. Synergistic antiflaming of expandable graphite on the sealing silicone rubber[J]. Journal Wuhan University of Technology, Materials Science Edition, 2013, 28(4): 706-709. DOI:10.1007/s11595-013-0756-8 |

| [9] |

郭传发, 刘杨秀. 华硅6CF阻燃耐候密封胶的研发与应用[J]. 粘接, 2015, 8: 62-64. GUO C F, LIU Y X. Development and application of hua silicon 6CF flame retardant weatherproof sealant[J]. Adhesive, 2015, 8: 62-64. |

| [10] |

张旭, 杨柳, 王志. 四种典型航空用橡胶材料的燃烧行为研究[J]. 消防科学与技术, 2017, 36(3): 302-304. ZHANG X, YANG L, WANG Z. Study on combustion behavior of four typical aerospace rubber materials[J]. Fire Science and Technology, 2017, 36(3): 302-304. DOI:10.3969/j.issn.1009-0029.2017.03.005 |

| [11] |

王志, 杨柳, 张旭. 民用飞机密封橡胶材料[J]. 消防科学与技术, 2017, 36(2): 242-244. WANG Z, YANG L, ZHANG X. Civil aircraft seals rubber material[J]. Fire Science and Technology, 2017, 36(2): 242-244. |

| [12] |

张旭, 冯雅静, 王志. 典型航空密封胶的热解和燃烧特性研究[J]. 中国胶粘剂, 2018, 27(6): 312-315. ZHANG X, FENG Y J, WANG Z. Study on pyrolysis and combustion characteristics of typical aviation sealant[J]. China Adhesives, 2018, 27(6): 312-315. |

| [13] |

张增光, 贵大勇. 聚硅氧烷阻燃剂的研究进展[J]. 塑料, 2007, 36(4): 85-89. ZHANG Z G, GUI D Y. Research progress of polysiloxane flame retardants[J]. Plastic, 2007, 36(4): 85-89. DOI:10.3969/j.issn.1001-9456.2007.04.019 |

| [14] |

金晶, 徐晓秋, 杨雄发, 等. 聚硅氧烷热稳定性研究进展[J]. 化工新型材料, 2010, 38(1): 17-43. JIN J, XU X Q, YANG X F, et al. Research progress of polysiloxane thermal stability[J]. New Chemical Materials, 2010, 38(1): 17-43. DOI:10.3969/j.issn.1006-3536.2010.01.006 |

| [15] |

张军, 纪奎江, 夏延致. 聚合物燃烧与阻燃技术[M]. 北京: 化学工业出版社, 2004. ZHANG J, JI K J, XIA Y Z. Polymer combustion and flame retardant technology[M]. Beijing: Chemical Industry Press, 2004. |

| [16] |

舒中俊, 徐晓楠, 杨守生, 等. 基于锥形量热仪试验的聚合物材料火灾危险评价研究[J]. 高分子通报, 2006, 5: 37-44. SHU Z J, XU X N, YANG S S, et al. Fire hazard assessment of polymer materials based on cone calorimeter test[J]. Polymer bulletin, 2006, 5: 37-44. |

| [17] |

程买增, 曾幸荣, 李伟光. 阻燃有机硅高分子材料的研究进展[J]. 有机硅材料, 2003, 17(6): 21-25. CHENG M Z, ZENG X R, LI W G. Research progress of flame retardant silicone polymers[J]. Silicone Material, 2003, 17(6): 21-25. DOI:10.3969/j.issn.1009-4369.2003.06.007 |

| [18] |

卜庆伟, 王志, 张旭, 等. 飞机典型密封材料发烟特性研究[J]. 消防科学与技术, 2017, 36(268): 1652-1654. BU Q W, WANG Z, ZHANG X, et al. Study on smoke characteristics of aircraft typical sealing materials[J]. Fire Science and Technology, 2017, 36(268): 1652-1654. |

| [19] |

杨玲, 钮英建. 阻燃硅橡胶电缆材料热解动力学研究[J]. 消防科学与技术, 2011, 30(8): 721-724. YANG L, NIU Y J. Pyrolysis kinetics of flame retardant silicone rubber cables[J]. Fire Science and Technology, 2011, 30(8): 721-724. DOI:10.3969/j.issn.1009-0029.2011.08.020 |

| [20] |

徐亮, 伍卫军, 丁严艳. 典型热塑性聚合物热解行为研究[J]. 火灾科学, 2010, 19(3): 143-149. XU L, WU W J, DING Y Y. Investigation on thermal degradation behavior of typical thermoplastics polymer[J]. Fire Safety Science, 2010, 19(3): 143-149. DOI:10.3969/j.issn.1004-5309.2010.03.006 |