随着硫酸法湿法磷酸工艺副产磷石膏的大量堆放以及我国磷矿品位的下降,发展硝酸法湿法磷酸工艺是目前湿法磷酸工艺得以发展的重要途径之一[1-2],其中硝酸法工艺的关键技术就是酸解液中钙磷比的调节。常用钙磷比调节方法为冷冻法、碳化法和混酸法[3]。冷冻法通过降温使钙离子以硝酸钙的形式析出,除钙率可达到85%[4],但该法对原料要求及能耗较高,工艺流程较长[5]。碳化法为酸解液中通入二氧化碳和氨水,将钙磷转化为磷酸二钙、碳酸钙和硝酸铵产品,但这些产品的水溶率较低,磷退化现象严重[6]。混酸法指采用2种酸分解磷矿,另一种酸为磷酸或硫酸(硫酸盐),采用磷酸可以增加酸解液中磷的质量分数,采用硫酸可使钙离子以硫酸钙沉淀过滤去除,从而减小钙磷质量比[7]。而硝酸-磷酸法需要额外的磷酸来源,硝酸-硫酸法仍会产生磷石膏,不适合大规模地采用。

磷酸二氢钙(monocalcium phosphate,MCP)是一种白色三斜晶体,是磷酸钙盐中生物学效价最好的品种[8],在农业[9-10]、畜牧业[11]、水产养殖业[12-13]及医疗行业[14]都有较好的应用。目前,MCP的生产方法主要有结晶法和混合法[15]。结晶法以湿法磷酸为原料,加入碳酸钙反应生成MCP料浆,最后干燥即可得到微粒状产品。混合法通常采用热法磷酸或净化后的湿法磷酸为原料,加入磷酸氢钙(dicalcium phosphate,DCP)、过磷酸钙或碳酸钙,最后经过粉碎、陈化、气流干燥得到产品,该法对原料要求较高。基于目前硝酸法湿法磷酸工艺酸解液中钙磷比的调节问题,提出采用溶析结晶的方法分离酸解液中的钙磷,同时可得到MCP产品。本研究以丙酮、乙腈、乙醇、甲醇、四氢呋喃、异丙醇为溶析剂进行溶析结晶时,所得晶体的磷析出率和粒度分布情况,并通过X射线衍射仪(X-ray diffraction,XRD)确定析出晶体的物相结构。在选出较优溶析剂的前提下,对温度、溶析剂质量加入比、溶析时间和P2O5质量分数这4个因素进行单因素实验[16-17],并根据单因素结果进行响应曲面实验设计,为酸解液的溶析结晶过程提供理论依据。

2 实验部分 2.1 仪器及试剂试剂:四水硝酸钙、磷酸、乙腈、丙酮、乙醇、甲醇、四氢呋喃、异丙醇、钼酸钠、柠檬酸、硝酸、喹啉,均为分析纯,成都科龙化学试剂厂生产;去离子水,自制。

仪器:低温恒温槽;分析天平;电热鼓风干燥箱;循环水式多用真空泵;X射线衍射仪(XPERT-PRO,荷兰帕纳科公司);夹套烧杯;磁力搅拌器;电加热板;超纯水仪;马尔文激光粒度仪(MS-3000,英国马尔文仪器有限公司)。

2.2 实验方法由低温恒温槽控制温度(±0.1 K),连接夹套烧杯,采用磁力搅拌使夹套烧杯中模拟酸解液体系得以充分混合。首先配制P2O5质量分数为5%~45% 的磷酸溶液,再按照钙磷质量比m(CaO) / m(P2O5)=1.42加入四水硝酸钙配制模拟酸解液,各质量分数下的模拟酸解液组成见表 1。表中w(Ca(NO3)2)、w(H3PO4)分别为Ca(NO3)2、H3PO4的质量分数。待体系温度恒定后,分别在烧杯中加入与酸解液质量加入比为1:1、2:1、3:1、4:1的溶析剂,继续搅拌1 h后快速过滤,将得到的晶体干燥至恒重,并对其进行磷含量分析,粒度分布和XRD测定。

|

|

表 1 模拟酸解液的组成 Table 1 Composition of simulated acidolysis solution |

采用磷钼酸喹啉重量法[18]测定晶体的磷含量;采用马尔文激光粒度仪测定晶体的粒径分布,以乙醇为分散剂,样品经超声分散10 min后进行5次平行测试,使结果具有可重复性;采用XRD分析晶体的物相结构,靶材为铜靶,扫描范围为10°~80°。

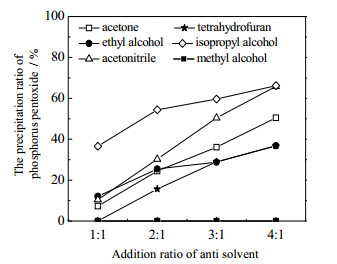

3 结果与讨论 3.1 溶析剂优选 3.1.1 溶析剂对磷析出率的影响根据溶剂的沸点、与水的互溶程度初步选出6种溶析剂开展优选实验,对在不同条件下得到的晶体进行磷含量分析,结果如图 1所示。由图 1可知,不同溶析剂对磷的析出效果差异较大,其中甲醇在质量加入比为4:1时磷析出率仍为0,其他5种溶析剂的磷析出率随着溶析剂质量加入比的增大而增大。在低溶析剂质量加入比时,乙醇和异丙醇的磷析出率相对较高,随着溶析剂质量加入比的增大,磷析出率呈现先线性增加后增幅趋于平缓的趋势,而以乙腈和丙酮为溶析剂时,磷析出率几乎呈线性增加的趋势,乙腈作为溶析剂时的析出率相对更高。总体来说,对体系磷的析出效果从高至低的溶析剂依次为异丙醇、乙腈、丙酮、乙醇、四氢呋喃、甲醇。

|

图 1 溶析剂对磷析出率的影响 Fig.1 Effect of antisolvent on the precipitation ratio of phosphorus pentoxide |

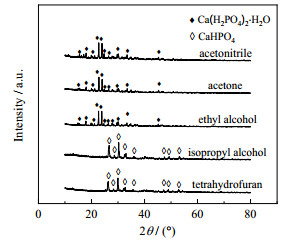

为得到不同溶析剂下析出晶体的物相结构,对不同溶析剂溶析过程得到的晶体进行XRD分析,结果如图 2所示。由图 2可知,采用丙酮、乙醇、乙腈为溶析剂时,析出的晶体均为MCP。采用异丙醇、四氢呋喃为溶析剂时,析出的晶体为DCP,这可能是因为在高质量加入比时,其组成位于DCP的结晶区,故DCP更易析出。在模拟酸解液加入不同溶析剂,析出的晶体物质物相的差异,主要是溶析剂与体系中Ca2+、H+、H2PO42-、H2PO4-、PO43-、H2O等之间的相互作用不同造成的。从生物学效价分析,MCP比DCP价值高[8],而异丙醇和四氢呋喃在高质量加入比时,无法得到MCP,因此不将异丙醇和四氢呋喃作为本体系的溶析剂。

|

图 2 不同溶析剂溶析结晶所得晶体的XRD图 Fig.2 XRD patterns of crystals obtained by the crystallization with different antisolvents |

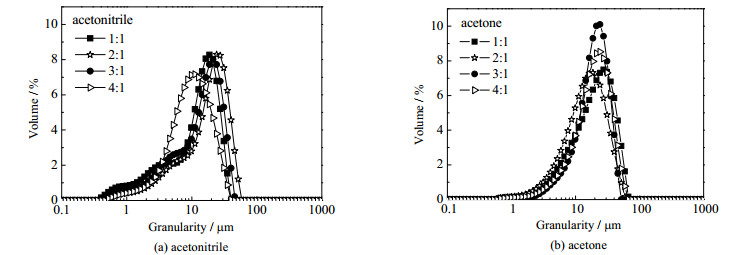

从析出产品和磷析出率高低分析,不将四氢呋喃、异丙醇作为本体系的溶析剂,而乙醇的磷析出率比乙腈和丙酮低,故也不考虑将其作为溶析剂。同时,为考虑实际工业中产品的过滤与干燥过程,对以丙酮和乙腈为溶析剂时析出的晶体进行粒度测试,结果如图 3所示。由图 3可知,以丙酮为溶析剂时的晶体粒径分布较均匀,且几乎不受溶析剂质量加入比的影响,皆约为20 μm。以乙腈为溶析剂时,在溶析剂质量加入比为1:1、2:1、3:1时,粒度分布变化较小,在溶析剂质量加入比为4:1时,平均粒径明显减小,平均粒径约为10 μm。即以乙腈为溶析剂,晶体粒径会随溶析剂质量加入比的增加而明显减小,给过滤和干燥过程造成一定的困难[19-20]。同时丙酮沸点较低,考虑后续溶析剂的回收利用,丙酮与水可以通过蒸馏的方式分离,因此,选择丙酮为本体系的较优溶析剂。本工艺采用丙酮为溶析剂,使得模拟酸解液中钙磷元素以MCP的形式析出,提供了一种MCP生产新方法,同时为硝酸法湿法磷酸钙磷分离及拓宽硝酸法磷矿加工产品范围提供了新思路。

|

图 3 乙腈和丙酮在不同质量加入比下所得晶体的粒度分布 Fig.3 Grain size distribution of crystals with different mass ratios of acetonitrile to acetone |

15.0 ℃下,溶析时间为1.0 h,溶析剂质量加入比为2:1,分别以质量分数为5%、15%、25%、35%、45% 的P2O5溶液进行溶析结晶,所得的磷析出率及结晶余液中P2O5质量分数w(P2O5)见图 4。由图 4可知,随着溶液P2O5质量分数的增大,磷析出率增大,在质量分数为45% 时,磷析出率最高;在质量分数为15%~25% 时,磷析出率的增幅最大,随后逐渐趋于平缓。结晶余液中的磷含量在质量分数为5% 时最小,这是因为溶液初始浓度较低,在加入溶析剂后对其浓度稀释倍数更大,在溶液P2O5质量分数为15%~45% 时,结晶余液中的P2O5质量分数随溶液初始P2O5质量分数的增大而减小。在同样的工艺条件下,溶液中P2O5质量分数增大,溶液中的溶质质量分数增加,加入溶析剂后体系能达到的过饱和度越高,析出的晶体越多,磷析出率越高,结晶余液中的P2O5质量分数逐渐降低。

|

图 4 P2O5浓度对磷析出率及结晶余液中P2O5质量分数的影响 Fig.4 Effect of P2O5concentration on phosphorus pentoxide precipitation ratio and P2O5 content in crystal residue |

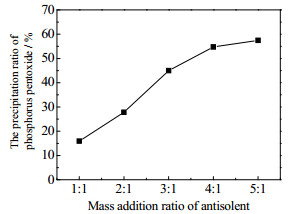

15.0 ℃下,溶析时间为1.0 h,溶液P2O5质量分数为15%,分别加入溶析剂加入质量比为1:1、2:1、3:1、4:1、5:1的丙酮进行溶析结晶,所得的磷析出率见图 5。由图 5可知,随着溶析剂质量加入比的增大,溶析结晶的磷析出率越高,在加入比为5:1时,磷析出率最高。在加入比为1:1至4:1之间,溶液晶体的磷析出率几乎呈线性增长,在到达5:1后,增长趋于平缓。MCP在丙酮中的溶解度远远小于其在酸解液体系中的溶解度,随着丙酮质量分数的增加,体系的过饱和度增大,结晶推动力增大,磷析出率越高。

|

图 5 溶析剂质量加入比对磷析出率的影响 Fig.5 Effect of antisolvent mass addition ratio on phosphorus pentoxide precipitation ratio |

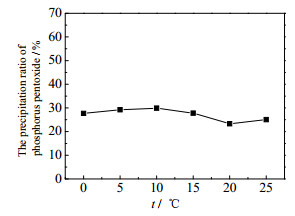

溶析时间为1.0 h,溶液P2O5质量分数为15%,溶析剂质量加入比为2:1,分别控制温度t为0、5、10、15、20、25 ℃进行溶析结晶,所得的磷析出率如图 6所示。由图 6可知,温度在t=20 ℃后磷析出率稍微降低但总体相差不大,这是因为随着温度的升高,溶解度稍微升高,但MCP的溶解度随温度的变化较小,所以温度对磷析出率的影响较小。

|

图 6 溶析温度对磷析出率的影响 Fig.6 Effect of temperature on phosphorus pentoxide precipitation ratio |

15 ℃下,溶析剂质量加入比为2:1,溶液P2O5质量分数为15%,分别控制溶析时间为0.5、1.0、1.5、2.0、3.0 h进行溶析结晶,所得的磷析出率见图 7。由图 7可知,溶析时间对溶析结晶的磷析出率影响较小,折线呈现上下微小浮动的趋势,这可能是由于晶体附有少量未完全干燥的液体而造成的误差。在缩短周期的前提下,为使晶体能够有充分的时间生长[21],选择溶析时间为1.0 h。

|

图 7 溶析时间对磷析出率的影响 Fig.7 Effect of precipitation time on phosphorus pentoxide precipitation ratio |

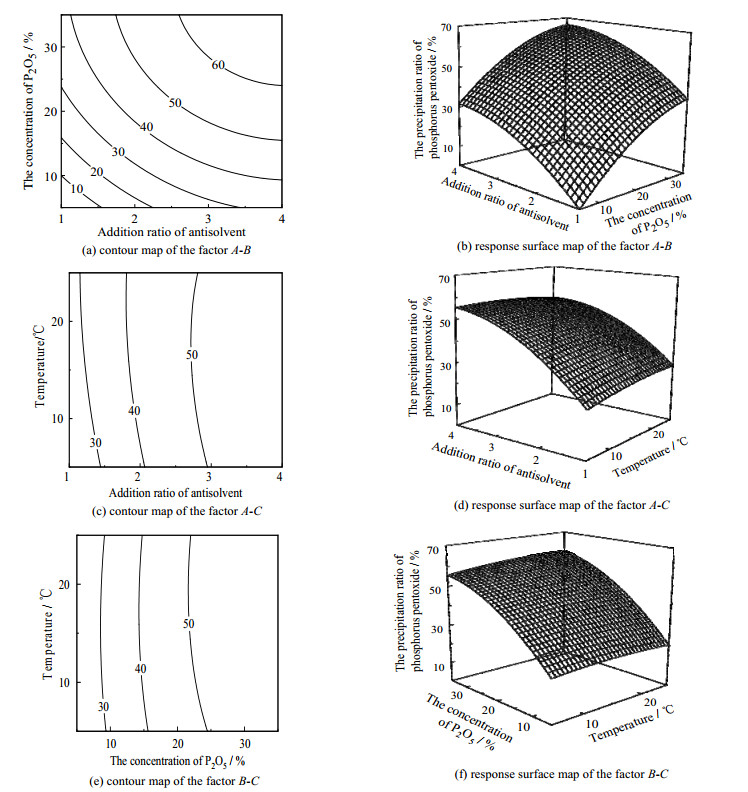

在单因素实验的基础上,对溶析剂质量加入比、溶液P2O5质量分数和温度进行响应曲面实验设计,以磷析出率为响应变量,找到最佳实验参数。实验设计及结果见表 2和3,利用响应曲面分析对表 2中的数据进行多元回归分析得到二次回归方程为

| $ Y = - 42.25 + 28.50A + 2.41B + 0.67C - 0.034AB - 0.13AC + 0.008BC - 3.16{A^2} - 0.031{B^2} - 0.013{C^2} $ |

|

|

表 2 实验设计及检验结果表 Table 2 Experimental design and test results |

|

|

表 3 实验回归方程系数显著性检验表 Table 3 Significance test of experimental regression equation coefficients |

式中:Y为磷析出率、A为溶析剂质量加入比、B为溶液P2O5质量分数、C为温度。由表 2可知,采用上式回归方程对本体系不同工艺条件下的磷析出率进行预测,其预测值与实验值较为符合,说明该数学模型对该工艺具有一定的指导意义。

表 3中,df为自由度,F为方差分析,P为置信度,由表 3可知,模型的P值小于0.01,是显著的,说明可以利用该模型进行后续的实验优化。因素A和B的P值均小于0.000 1,说明这2个因素对磷析出率影响非常显著,因素C的P值大于0.01,说明温度对磷析出率的影响不显著,这与单因素实验结果相符;因素AB、BC项的P值大于0.01,而因素AC项的P值小于0.01,说明这3个因素中只有因素A与C存在显著的交互作用。失拟误差为0.234 1 > 0.01,认为不显著,说明实验值与预测值高度相关,模型在研究的回归区域内拟合较好,相关系数为0.999 0,方程的自变量和因变量之间的相关性较好,校正后的相关系数为0.997 7,与校正前相关系数接近且相差0.001 3 < 0.2,表明模型的可信度较高。变异系数小于10%,表明实验的精确度较高。

3.3.2 三维曲面图分析根据响应曲面分析数据作等高线图和响应曲面图,见图 8,由此可以直观地分析因素对磷析出率的影响作用,其中响应曲面曲率越大,说明影响作用越明显。从图 8(a)和(b)中可以看出,P2O5质量分数和溶析剂质量加入比的等高线图较为陡峭,响应值变化较大,说明这2个因素对磷析出率的影响较大;由图 8(c)和(d)及(e)和(f)可知,温度、溶析剂质量加入比及温度、P2O5质量分数的等高线图都较为平缓,响应值变化较小,对磷析出率的影响较小。从曲面的倾斜方向分析,各因素对磷析出率的显著性表现依次为P2O5质量分数、溶析剂质量加入比、温度。最优的工艺条件为:溶析剂质量加入比4:1,P2O5质量分数35%,温度15.9 ℃,此时的磷析出率预测值为66.31%。在最优工艺条件下进行3次平行溶析结晶实验,所得磷析出率平均值为66.10%,与预测值几乎相等,说明该回归模型对本体系磷析出率具有较好的预测作用。

|

图 8 两因素之间对磷析出率交互影响的等高线图和响应面图 Fig.8 Contour and response surface plot of the interaction between the two factors on the phosphorus pentoxide precipitation ratio |

(1) 在实验条件相同的情况下,溶析剂对体系的磷析出率从高至低依次为:异丙醇、乙腈、丙酮、乙醇、四氢呋喃、甲醇。以异丙醇为溶析剂时无法得到MCP产品;以乙腈为溶析剂时得到的晶体粒径较小,给干燥和过滤带来一定的难度;以丙酮为溶析剂时得到的晶体粒径分布均匀,平均粒径较大。因此选择丙酮作为本体系的溶析剂。本工艺以丙酮为溶析剂调节酸解液钙磷比,不仅为生产MCP提供了新方法,而且为硝酸法湿法磷酸钙磷分离及拓宽硝酸法磷矿加工产品范围提供了新思路。

(2) 在单因素溶析结晶实验中,以磷析出率为指标,溶析结晶的磷析出率与溶液P2O5质量分数和溶析剂质量加入比呈正相关,与溶析时间和温度相关性不大。综合各方面因素,选择溶析剂质量加入比、P2O5质量分数、温度为主要因素进行响应曲面实验设计。结果表明,3个因素中只有溶析剂质量加入比和温度存在交互作用,各因素对磷析出率的显著性影响从高至低依次为P2O5质量分数、溶析剂质量加入比、温度。最优工艺条件为溶析剂质量加入比为4:1,P2O5质量分数为35%,温度为15.9 ℃。

| [1] |

何宾宾, 魏立军, 谢德龙, 等. 中国湿法磷酸加工产业现状与可持续发展[J]. 无机盐工业, 2020, 52(1): 1-4, 16. HE B B, WEI L J, XIE D L, et al. Current situation and sustainable development of wet process phosphorus processing industry in China[J]. Inorganic Chemicals Industry, 2020, 52(1): 1-4, 16. |

| [2] |

赵国军, 冯军强. 我国硝酸磷肥发展现状与建议[J]. 磷肥与复肥, 2019, 34(10): 14-16. ZHAO G J, FENG J Q. Development status and suggestions of nitrate phosphate fertilizer in China[J]. Phosphate and Compound Fertilizer, 2019, 34(10): 14-16. DOI:10.3969/j.issn.1007-6220.2019.10.005 |

| [3] |

席庆, 吕瑞, 李瑞, 等. 冷冻法硝酸磷肥工艺中酸不溶物提纯研究[J]. 人工晶体学报, 2019, 48(3): 561-566. XI Q, LV R, LI R, et al. Purification of acid insoluble in the process of freezing nitrophosphate fertilizer[J]. Journal of Synthetic Crystals, 2019, 48(3): 561-566. DOI:10.3969/j.issn.1000-985X.2019.03.032 |

| [4] |

殷灵, 李军, 唐湘. 硝酸磷肥生产新工艺研究[J]. 无机盐工业, 2014, 46(12): 50-53. YIN L, LI J, TANG X. Study on new production technology of nitrophosphate fertilizer[J]. Inorganic Chemicals Industry, 2014, 46(12): 50-53. |

| [5] |

吴德桥, 陈红琼, 钟本和, 等. 我国发展硝酸磷肥的生产工艺探讨[J]. 磷肥与复肥, 2009, 24(4): 36-39. WU D Q, CHEN H Q, ZHONG B H, et al. Discussion on process for nitrophosphate production in China[J]. Phosphate and Compound Fertilizer, 2009, 24(4): 36-39. DOI:10.3969/j.issn.1007-6220.2009.04.010 |

| [6] |

张明玖, 司运芝, 林铎. 硝酸磷肥碳化法改进的研究[J]. 化肥工业, 1985, 12(2): 8-11, 21. ZHANG M J, SI Y Z, LIN D. Study on improvement of carbonization method of nitrophosphate[J]. Fertilizer and Health, 1985, 12(2): 8-11, 21. |

| [7] |

沈桂萍, 刘瑞钫, 孙国超. 硝酸-硫酸(硫酸盐)法生产硝酸磷肥工艺技术[J]. 磷肥与复肥, 2015, 30(3): 17-20. SHEN G P, LIU R F, SUN G C. Production technology of nitrophosphate by nitric acid-sulfuric acid (sulfate) method[J]. Phosphate and Compound Fertilizer, 2015, 30(3): 17-20. DOI:10.3969/j.issn.1007-6220.2015.03.007 |

| [8] |

周斌. 饲料级磷酸二氢钙生产新工艺[J]. 饲料博览, 2003(3): 22-23. ZHOU B. A new process for producing feed grade calcium dihydrogen phosphate[J]. Feed Review, 2003(3): 22-23. DOI:10.3969/j.issn.1001-0084.2003.03.009 |

| [9] |

李飞跃, 张丽, 李孝良, 等. 磷酸二氢钙与生物质共热解提高生物炭固碳效果[J]. 农业工程学报, 2016, 32(12): 201-205. LI F Y, ZHANG L, LI X L, et al. Biomass co-pyrolysis with calcium dihydrogen phosphate improving carbon fixation of biochar[J]. Transactions of the Chinese Society of Agricultural Engineering, 2016, 32(12): 201-205. DOI:10.11975/j.issn.1002-6819.2016.12.029 |

| [10] |

LI F Y, GUI X Y, JI W C, et al. Effect of calcium dihydrogen phosphate addition on carbon retention and stability of biochars derived from cellulose, hemicellulose, and lignin[J]. Chemosphere, 2020, 251. DOI:10.1016/j.chemosphere.2020.126335 |

| [11] |

徐刚. 饲料级磷酸氢钙Ⅲ型在畜禽配合饲料中的应用[J]. 饲料博览, 2011(2): 18-20. XU G. Application of feed grade dicalcium phosphate Ⅲ in feed of livestock[J]. Feed Review, 2011(2): 18-20. DOI:10.3969/j.issn.1001-0084.2011.02.007 |

| [12] |

秦巍仑, 杨毅, 冷向军, 等. 不同磷酸二氢钙含量饲料中添加植酸酶对建鲤生长、磷利用、体组成和消化酶活性的影响[J]. 上海海洋大学学报, 2015, 34(3): 383-390. QIN W L, YANG Y, LENG X J, et al. Effects of supplementation of phytase in diets with various monocalcium phosphorus levels on growth, phosphorus utilization, body composition and digestive enzyme activity of Jian carp (Cyprinus carpio var. Jian)[J]. Journal of Shanghai Ocean University, 2015, 34(3): 383-390. |

| [13] |

肖顺应, 叶元土, 金素雅, 等. 饲料中不同磷浓度对草鱼生长性能的影响[J]. 饲料工业, 2014, 35(22): 76-80. XIAO S Y, YE Y T, JIN S Y, et al. Effect of different phosphorus levels on growth in grass carp (Ctenoparyngodonidellus)[J]. Feed Industry, 2014, 35(22): 76-80. |

| [14] |

刘康莲, 邓文启. 医用磷酸二氢钙合成方法的研究[J]. 黔南民族师范学院学报, 2011, 31(6): 26-28. LIU K L, DENG W Q. A study upon synthetic methods of medical calcium biphosphate[J]. Journal of Qiannan Normal University for Nationalities, 2011, 31(6): 26-28. DOI:10.3969/j.issn.1674-2389.2011.06.007 |

| [15] |

罗谦. 结晶法生产MCP经济效益分析与思考——以贵州福海公司10万吨/年饲料级磷酸二氢钙项目为例[J]. 现代经济信息, 2017(18): 341-341, 343. LUO Q. Analysis and Reflection on the economic benefit of crystallization method in MCP production-taking Guizhou Fuhai Company's 100000 tons/year feed-grade calcium dihydrogen phosphate project as an example[J]. Modern Economic Information, 2017(18): 341-341, 343. DOI:10.3969/j.issn.1001-828X.2017.18.290 |

| [16] |

王车礼, 裘兆蓉, 承民联, 等. 溶析结晶法分离盐硝的研究[J]. 高校化学工程学报, 2003, 17(6): 711-714. WANG C L, QIU Z R, CHENG M L, et al. Separation of sulfate and sodium chloride from brines by solventing-out process[J]. Journal of Chemical Engineering of Chinese Universities, 2003, 17(6): 711-714. DOI:10.3321/j.issn:1003-9015.2003.06.020 |

| [17] |

王和庆, 乐清华, 徐菊美, 等. 溶析结晶法脱除钛白废酸中硫酸亚铁盐的研究[J]. 高校化学工程学报, 2015, 29(3): 697-702. WANG H Q, LE Q H, XU J M, et al. Removal of ferrous sulfate from waste acid of titanium dioxide industry by solventing-out crystallization[J]. Journal of Chemical Engineering of Chinese Universities, 2015, 29(3): 697-702. |

| [18] |

中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 无机化工产品中五氧化二磷含量测定的通用方法: GB/T 23843-2009[S]. 北京: 中国标准出版社, 2009. General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, Standardization Administration of the People's Republic of China: GB/T 23843-2009[S]. Beijing: Standards Press of China, 2009. |

| [19] |

曹维文, 李军, 陈明, 等. 磷酸氢钙结晶聚结过程及主要影响杂质的探究[J/OL]. 无机盐工业: 2020[2020-10-13]. http://kns.cnki.net/kcms/detail/12.1069.TQ.20200509.1730.010.html. CAO W W, LI J, CHEN M, et al. Study on the process and the main affecting impurity of agglomeration during of calcium hydrogen phosphate[J/OL]. The Inorganic Salt Industry, 2020[2020-10-13]. http://kns.cnki.net/kcms/detail/12.1069.TQ.20200509.1730.010.html. |

| [20] |

周贵云, 张允湘, 钟本和. 改性剂对二水硫酸钙结晶习性及过滤性能的影响[J]. 化学世界, 1994(12): 632-634. ZHOU G Y, ZHANG Y X, ZHONG B H. Effect of modifier on crystallization behavior and filtration property of calcium sulfate dihydrate[J]. Chemical World, 1994(12): 632-634. |

| [21] |

黄美英, 蒋德敏, 钟本和, 等. 磷酸二氢钾结晶工艺控制研究[J]. 化工矿物与加工, 2018, 47(12): 13-18, 32. HUANG M Y, JIANG D M, ZHONG B H, et al. Study on crystallization process of potassium dihydrogen phosphate[J]. Industrial Minerals and Processing, 2018, 47(12): 13-18, 32. |