由于近年来计算机的发展以及流程模拟软件的长足进步,很多学者应用Aspen Plus模拟软件研究合成氨流程相关工艺,并且取得了很多研究成果。在煤气化制备原料气的研究方面,张宗飞等[1]以Aspen Plus为模拟工具,选择反应平衡模型,并应用Gibbs自由能最小化方法建立了Shell粉煤气化模型;肖祥等[2]以Aspen Plus为工具,建立了以纯氧为气化剂的气流床煤气化的数学模型,模拟计算了Texaco气化炉的制气过程,并利用该模型模拟研究了氧煤比和水煤浆浓度对煤气化指标的影响;刘传亮等[3]以Aspen Plus为模拟工具分别模拟了水煤浆气流床的代表Texaco气化工艺、粉煤气流床的代表Shell气化工艺,并对两种气化工艺的模拟结果进行了比较。在合成氨原料气净化的研究方面,AROUA等[4]应用Aspen Plus对MDEA吸收CO2的过程进行了建模分析;LI和SMITH[5]应用Aspen Plus对低温甲醇洗流进行了模拟分析,并对比了一步法,两步法的能耗状况;ER-RBIB等[6]采用Aspen Plus软件对催化固定床甲烷化反应器进行建模,并设计了由多级绝热反应器组成的甲烷化装置。

上述研究都是基于以纯氧为气化剂从而建立煤气化模型,未考虑氧气纯度的变化。江健荣等[7]应用Aspen Plus模拟了液氮洗工艺制氨流程,研究了此工艺下氧气纯度对合成氨全流程能耗的影响,并成功找出了能耗最低点。但工业合成氨的净化工艺不止液氮洗一种,空气纯度对其他净化工艺下合成氨能耗的影响并未研究,也未进行基于空气纯度下不同净化工艺间的比较。鉴于Aspen Plus软件在合成氨工艺模拟中的良好适用性,本文采用Aspen Plus软件模拟甲烷化工艺制氨流程,并与液氮洗工艺对比,以确定使整个流程能耗最小时的氧气纯度及相应的净化工艺。

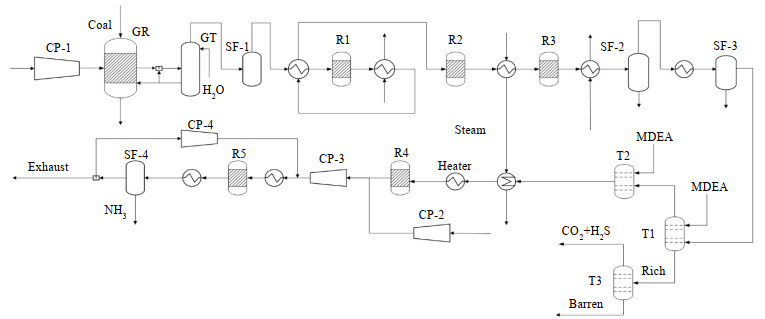

2 模拟流程的建立目前合成氨工业主要采用以下3种方法进行原料气的最终精制:铜氨溶液吸收法、甲烷化法和液氮洗涤法。甲烷化净化方法与铜洗、液氮洗法相比,具有流程简单、运行费用低和对环境基本无污染等优点[8]。传统的铜洗法是一种较为落后的净化工艺,存在着设备多、工艺复杂、易发事故、操作麻烦而物耗高、又是生产中的主要环境污染源等缺点[9],因此本文未选择较为落后的铜洗法,而是选取甲烷化净化工艺进行模拟。为了和液氮洗净化工艺的能耗作比较,本研究中选取Texaco水煤浆气化、采用3段耐硫变换、MDEA脱硫脱碳、甲烷化反应精制以及最终的氨合成作为研究流程,整个流程如图 1所示。

|

图 1 甲烷化净化工艺下的合成氨流程图 Fig.1 Flowchart of an ammonia synthesis process with methanation refining |

煤气化反应条件苛刻而且反应过程十分复杂,涉及非均相湍流状态下的雾化规律、气相和气固相混合规律、多相流动规律以及多相热量传递规律等,目前都是基于实验装置来确定其动力学参数,很难直接将其用来描述工业气流床气化炉的反应状况。因此,本文以工程应用为目标,把气流床煤气化反应拆分为煤的裂解单元和气化反应单元以便于简化问题。煤气化反应涉及的气体为非极性或弱极性的轻气体,如H2、CO2、CO、H2S、CH4等,所以选用RK-BM为气化流程的物性方法。在模拟过程中,裂解单元GY不需要知道反应的化学计量系数或动力学方程,仅计算产物的收率。所以可采用RYieid模块来模拟裂解单元,将煤分解为H2O、H2、N2、Cl2、O2、S、C以及Ash等组分,同时将裂解热传给反应单元。气化单元GG用RGibbs反应模块模拟,RGibbs能够在常规固体组分和流体相之间计算化学平衡,非常规固体被认为惰性组分不影响平衡计算。进入气化单元的氧气仅考虑氮氧两种组分,初始进口流量设置为20 000 Nm3·h-1。煤气化过程的反应产物有CO、H2、CO2、CH4、AR、N2、H2S、COS、HCl等组分。气化过程产生的反应气进入激冷室降温到235 ℃,激冷室GF采用闪蒸模块Flash2,温度设置为235 ℃。经冷却的合成气被送入碳洗塔,碳洗塔采用Radfrac模块[10]。煤制氨过程的气化单元与煤制甲醇过程相同,因此采用山东兖矿50万吨煤制甲醇项目的工业数据与模拟结果进行对比[11],进行模型准确性的验证。从表 1可以看出,煤气化过程建模计算结果较为准确。

|

|

表 1 煤气化工段的模拟结果与工业数据的对比 Table 1 Comparison of simulation results and industrial data of coal gasification |

甲烷化反应一般要求变换气中CO的干基浓度降至0.2%~0.5%,本系统采用两段中温加上一段低温的3段耐硫变换。当变换反应器进口粗合成气H2O-CO比在0.42~1.8时,是绝热式变换反应器发生甲烷化的敏感区。本系统中从气化工段所得的粗合成气中H2O-CO比为2.383,所以可以使用高水气比变换工艺。水煤气变换反应前的温度为260 ℃,压力为6.35 MPa,属于高温高压工况,因此选用RK-Soave物性方法,本工段的反应器设为RStoic模块,换热器均采用HeatX模块。气化工段送来6.35 MPa,237.8 ℃,1.31水气比的粗合成气经过换热器预热至260 ℃进入第1变换反应器,反应转化率为74%,出口气体温度为432 ℃。然后进过换热器换热降温至376 ℃进入第2变换反应器,反应转化率为76%,出口气体温度为420 ℃。再经过换热器换热降温至250 ℃进入第3变换反应器,反应转化率为95%。在换热的同时副产2.6和0.6 MPa的中、低压饱和蒸汽,经蒸发式水冷器降温至40 ℃,水气分离器分离冷凝水之后送下工序,绝热变换工段的系统阻力0.4 MPa[12-13]。上海华谊能源有限公司以水煤浆气化为源头,经一氧化碳变换后,供下游生产甲醇。整个变换装置于2013年5月投产运行,以此公司最终设计文件为依据[12],进行模型校验。模拟时设置转化率使变换炉出口气体组成与催化剂供应商提供的数据吻合,实现数据对接。模拟结果与设计值数据吻合度高,主要参数如变换反应器出口CO含量、CO转化率、反应器出口温度等模拟结果与工业设计值接近,确保了此工段的准确性。主要物流计算结果与工业设计值比较如表 2所示。

|

|

表 2 CO变换工段模拟结果与工业数据的对比 Table 2 Comparison of simulation results and industrial data of CO transformation |

工业上脱硫脱碳的方法很多,MDEA化学吸收法既能脱硫也能脱碳,且优先吸收H2S,脱碳效果好,可使净化气中CO2含量低于0.2%,同时吸收压力可控范围比较大,溶剂对设备无腐蚀,在近些年的实际生产中得到了广泛应用。本系统采用温度65 ℃、摩尔浓度15%的MDEA溶液脱除H2S、HCl、CO2等酸性气体。MDEA脱碳涉及化学平衡和电离平衡,是高度非理想电解质体系,所以直接插入ASPEN中的KMDEA数据包,选用的是电解质NRTL活度系数模型,即ELECNRTL模型,本工段的吸收塔选取Radfac模块中ABS模型。经过T1塔后出口气的温度为75 ℃,出口H2S的体积分数为0.000 2%,达到了要求,但仍有较多CO2气体,所以再建一个塔T2用于脱除CO2。出口气最终H2S、HCl体积分数均 < 0.000 1%,CO2体积分数为0.084 5%,富液进入解吸塔T3进行解吸。设置塔的压降为0.25 MPa[14]。由于工业合成氨需要的H2量巨大,要进行处理的粗合成气的量也更多,在此情况下进行化学反应吸收比较难收敛,经常会因为吸收剂用量及初始状态的设置问题而出现质量不守恒、亨利组分缺失二元交互系数等报错现象。通过不断略微调整吸收剂的用量以及配比等参数,同时尝试不同收敛方法基本可以解决此问题,但要在此基础上进行富液的解吸并再与吸收塔构成循环,Aspen想达到计算收敛十分困难。本文选择断开循环流程以解决收敛问题,而且因为在流程中,氧气纯度变化带来的合成气流量的变化,直接影响到流程中的压缩机能耗,所以这部分能耗随氧气纯度的变化量较大。由于随着氧气纯度降低,流程中增加的只是惰性的氮气,酸性气体(CO2及硫化物)并未有明显的变化,所以吸收剂的用量变化较小,相应解吸塔富液再生能耗变化量相对较小。因此,本文在研究中并未考虑吸收富液解吸的能耗。变换气的初始状态、组成和处理后的结果采用华昌化工的实际生产数据[14],与模拟计算的最终组成相比较,如表 2所示。从中可以看出,MDEA脱硫脱碳过程建立的模型较为准确。

|

|

表 3 脱硫脱碳工段粗合成气的模拟结果与工业数据的对比 Table 3 Comparison of simulation results and industrial data of desulfurization & decarburization |

经变换和脱碳后本系统中CO和CO2的体积分数总量为0.3%,可以用强放热的甲烷化反应来实现最终的净化,目前工业上已经出现了无循环甲烷化新工艺及新型甲烷化反应器的结构设计,因此极大地简化了本文该工段的模拟。根据参加反应的主要气体组分,物性方法选用PENG-ROB,甲烷化反应器的温度的入口温度受到羰基镍形成的起燃温度的限制,必须高于200 ℃,同时考虑高的转化率,所以选择入口温度270 ℃左右。反应的原料气用CO变换工段的饱和蒸汽预热至210 ℃,再用Heater模块预热到270 ℃。甲烷化反应器选用REquil模块,反应器的压力降设为0.05 MPa。模拟结果CO、CO2的体积分数为痕量,净化达到了工业合成氨的要求[15-16]。

2.5 反应工段的模拟氨合成反应是在较高压力和催化剂存在的条件下进行的,反应温度一般控制在400~500 ℃,当操作压力在20~30 MPa时,总耗功较低。由于反应后气体中的氨含量一般只有10%~20%,因此氨合成工艺通常都采用循环流程。考虑到氨合成流程回路高温、高压、温度变化较大和富含氢气的特点,本文选用PR-BM物性方法来进行流程模拟计算。在氨合成反应之前要补充氮气使得H2:N2 = 3:1,补充的氮气通过多级压缩机压缩至5.65 MPa、160 ℃与深度净化后290 ℃的原料气混合,然后混合气再通过多级压缩机加压至20 MPa,在RGibbs反应器中反应,反应器的压力降设为0.2 MPa。反应后的气体经过换热器冷却到35 ℃进入经氨分离器Flash2模块得到产品液氮和少量H2、N2。分离后的气体小部分驰放,剩余的作为循环气重新加压至20 MPa使用[17],模拟结果符合实际,此工段模拟技术较成熟,故不再列表对比赘述。

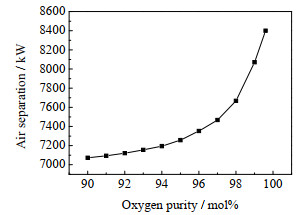

3 两种净化工艺流程能耗的对比由法液空公司提供的纯度与能耗的关系可得,氧气纯度与制氧能耗系数的关系如表 4所示[7]。取氧气单耗0.42 kW·h·m-3,结合氧气的入口流量就可以算出流程对应的空分能耗,进而求得空分能耗随氧气纯度的关系,图 2为拟合数据曲线。

|

|

表 4 能耗系数与氧气纯度关系 Table 4 Relationship between energy consumption coefficient and O2 purity |

|

图 2 空分能耗随氧气纯度的变化 Fig.2 Profile of air separation energy consumption against O2 purity |

对煤气化炉出来的粗合成气用Aspen Plus模拟甲烷化净化流程,得到了不同氧气纯度下各部分的能耗,再加上空分能耗可得流程总能耗。表 5 [7]为使用低温甲醇洗-低温液氮洗工艺处理相同量粗合成气的能耗列表。甲烷化净化的能耗来自预热,液氮洗的能耗来自制冷压缩,热耗与冷耗不能够直接比较,转化为㶲(exergy)进行比较。

|

|

表 5 甲烷化精制合成氨的能耗列表 Table 5 Energy consumption for methanation refining of synthetic ammonia |

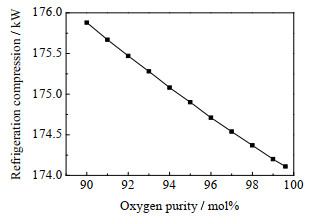

对上述两表中的数据进行拟合可以得图 3和4 [7]。随着氧气纯度的降低,氧气中混入的氮气越来越多,甲烷化反应需要预热的气体量逐渐增多,所以预热的能耗随氧气纯度的降低而升高;甲醇洗-液氮洗过程中的制冷压缩机的能耗也随着氧气纯度而升高。由图 3和4可以看出,两种净化方式的能耗与氧气纯度的变化均呈线性关系,甲烷化流程的能耗随氧气纯度变化的幅度更大。

|

图 3 预热能耗(㶲)随氧气纯度的变化 Fig.3 Profile of preheating energy against O2 purity |

|

图 4 制冷压缩能耗(㶲)随氧气纯度的变化 Fig.4 Profile of refrigeration energy against O2 purity |

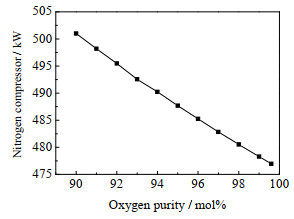

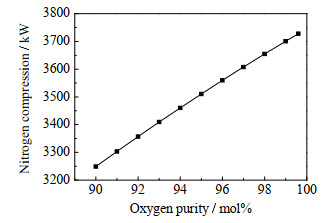

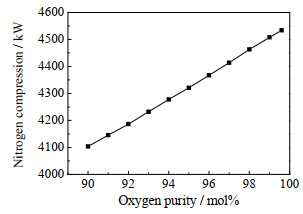

液氮洗净化时便把常压纯氮压缩至5.2 MPa并进行配比氮气的工作,而甲烷化净化时并没有补充氮气,而是在净化结束之后,合成氨反应之前补充氮气,把常压氮气压缩至和净化气相同的5.65 MPa压力之下。由图 5和6 [7]可以看出,两种净化工艺下氮气压缩机的能耗随氧气纯度的增加而增加而且变化均呈线性关系。

|

图 5 甲烷化净化中氮气压缩机能耗随氧气纯度的变化 Fig.5 Profile of energy consumption of nitrogen compressor against O2 purity (liquid nitrogen wash process) |

|

图 6 液氮洗净化中氮气压缩机能耗随氧气纯度的变化 Fig.6 Profile of energy consumption of nitrogen compressor against O2 purity (methanation refining process) |

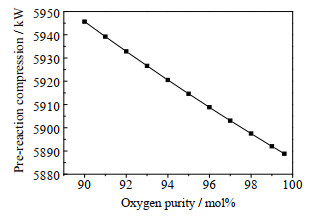

氨合成反应前需要进行配比氮气并压缩至高压,液氮洗之后就可以得到满足3:1要求的原料气,所以反应前压缩机的能耗不变为4 709.12 kW。在甲烷化工艺中,氧气纯度越低,甲烷化反应后的高温氮气就越多,需要的常温常压氮气相应会减少,氮气压缩机的能耗就会降低,但混合后气体的温度会升高,高温气体更难压缩,所以在甲烷化工艺下反应前压缩机的能耗要更高一些,由图 7可以看出的反应前压缩机的能耗随氧气纯度的降低而增高。

|

图 7 反应前压缩机的能耗随氧气纯度的变化 Fig.7 Profile of energy consumption of pre-reaction compressor against O2 purity |

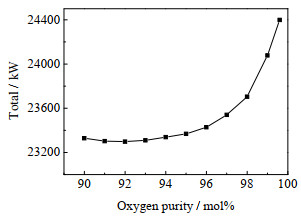

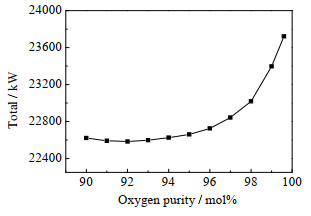

在相同氧气纯度之下,液氮洗工艺流程的能耗较小。这是因为液氮洗之前是低温甲醇洗,都属于降温操作,没有冷热串联的工段,同时液氮洗可以去除气体中所含的CH4、AR这些惰性气体,从而减少反应工段压缩机的能耗。反观甲烷化工艺流程,不但没有去除这些惰性气体,反而又产生了CH4。除此之外,液氮洗之后可以获得较低温度的原料气,温度低易于压缩,相比之下能耗更小。对表 5、6中的两种净化流程的总能耗随着氧气纯度的变化作曲线图,如图 8、9 [7]所示。由图 8和图 9对比可知,两种净化流程的能耗起初都随着氧气纯度的下降而下降,而且下降的幅度很大;在氧气纯度下降到95%时,降幅开始变缓;在氧气纯度降至大约92%时,两种流程的能耗都到达最小,之后氧气纯度再下降时,合成氨流程的能耗开始缓慢上升。与现行的使用氧气纯度为99.6%的流程相比,使用氧气纯度为92%的工艺流程可以节省13.3%的折合空分能耗。合成氨的能耗大多来自压缩机和空气分离,净化流程的能耗相比而言所占的份额相对较小,所以两种净化工艺流程所得能耗与氧气纯度的关系曲线走势十分相似,能耗最低时的最优氧气纯度值也十分相似。合成氨生产用电属于大工业用电,参考陕西省物价局关于调整陕西电网电力价格的通知(陕价商发[2018] 55号),取电压等级在1~10 kV的电价0.550 2 (元/千瓦时)作为计算操作费用的单价。在最优氧气纯度的操作条件下,采用液氮洗工艺的制氨流程可以节省单位产品电耗48.24 (千瓦时/吨),可节省单位产品的操作费用为26.54 (元/吨);甲烷化工艺的制氨流程可节省单位产品电耗45.27 (千瓦时/吨),可节省单位产品的操作费用为24.91 (元/吨)。

|

|

表 6 液氮洗精制合成氨的能耗列表 Table 6 Energy consumption for liquid nitrogen purification of synthetic ammonia |

|

图 8 (甲烷化净化)氨合成能耗随氧气纯度的变化 Fig.8 Profile of energy consumption of ammonia synthesis against O2purity (liquid nitrogen wash process) |

|

图 9 (液氮洗净化)氨合成能耗随氧气纯度的变化 Fig.9 Profile of energy consumption of ammonia synthesis against O2 purity (methanation refining process) |

为了比较不同净化工艺流程下氧气纯度对合成氨能耗的影响,利用Aspen Plus对甲烷化精制工艺制氨的流程进行了建模和计算。通过调整空分单元的氧气产品纯度并与液氮洗流程进行对比,得出了在两种不同的净化工艺流程下,氧气纯度对合成氨总能耗的影响趋势相似且最优氧气纯度值也相似的结论,可以得出92%氧气纯度为能耗最低点。通过计算可知,在最优的氧气纯度下,液氮洗流程可节省的单位产品电耗和操作费用均大于甲烷化流程。

| [1] |

张宗飞, 汤连英, 吕庆元, 等. 基于Aspen Plus的粉煤气化模拟[J]. 化肥设计, 2008, 46(3): 14-18. ZHANG Z F, TANG L Y, LV Q Y, et al. Simulation of pulverized coal gasification based on Aspen Plus[J]. Chemical Fertilizer Design, 2008, 46(3): 14-18. DOI:10.3969/j.issn.1004-8901.2008.03.003 |

| [2] |

肖祥, 周臻, 黄歆雅. 基于Aspen Plus的水煤浆气化模拟[J]. 广东化工, 2012, 39(18): 22-24. XIAO X, ZHOU Z, HUANG X Y. Simulation of coal water slurry gasification based on Aspen Plus[J]. Guangdong Chemical Industry, 2012, 39(18): 22-24. DOI:10.3969/j.issn.1007-1865.2012.18.012 |

| [3] |

刘传亮, 朱志劼, 范雪飞, 等. 煤基多联产中两种煤气化工艺的模拟与性能比较[J]. 洁净煤技术, 2014, 20(2): 64-68, 72. LIU C L, ZHU Z J, FAN X F, et al. Simulation and performance comparison of two coal gasification processes in coal-based polygeneration[J]. Clean Coal Technology, 2014, 20(2): 64-68, 72. |

| [4] |

AROUA M K, HAJI-SULAIMAN M Z, RAMASAMY K. Modelling of carbon dioxide absorption in aqueous solutions of AMP and MDEA and their blends using Aspen Plus[J]. Separation & Purification Technology, 2002, 29(2): 153-162. |

| [5] |

LI S, SMITH R. Rectisol wash process simulation and analysis[J]. Journal of Cleaner Production, 2013, 39(1): 321-328. |

| [6] |

ERRBIB H, BOUALLOU C, ER H. Modelling and simulation of methanation catalytic reactor for renewable electricity storage[C]//Varbanov P. 16th process integration for energy saving and pollution reduction. Prague: Italian Association of Chemical Engineering, 2013: 541-546.

|

| [7] |

JIANG J R, Feng X, Duan M Z, et al. Energy consumption optimization of a synthetic ammonia process based on oxygen purity[C]//Timothy G. 21th process integration for energy saving and pollution reduction. Prague: Italian Association of Chemical Engineering, 2018: 481-486.

|

| [8] |

沈浚, 朱世勇, 冯孝庭, 等. 合成氨[M]. 北京: 化学工业出版社, 2001: 606-640. SHEN J, ZHU S Y, FENG X T, et al. > Synthetic ammonia[M]. Beijing: Chemical Industry Press, 2001: 606-640. |

| [9] |

周大明, 李孟璐. 合成氨几种原料气净化工艺浅析[J]. 小氮肥设计技术, 2005, 26(4): 18-22. ZHOU D M, LI M L. Analysis on several gas purification processes of synthetic ammonia[J]. Small Scale Nitrogen Fertilizer Design Technology, 2005, 26(4): 18-22. |

| [10] |

孔祥东.工业气流床水煤浆气化炉的建模控制与优化研究[D].上海: 华东理工大学, 2014. KONG X D. Research on modeling, control and optimization of industrial airflow bed coal water slurry gasifier[D]. Shanghai: East China University of Science and Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10251-1014251172.htm |

| [11] |

刘霞.煤制甲醇过程的低温余热利用与碳减排工艺研究[D].广州: 华南理工大学, 2016. LIU X. Research low temperature waste heat utilization and carbon emission reduction process in coal-to-methanol process[D]. Guangzhou: South China University of Technology, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10561-1016737707.htm |

| [12] |

黄斌. CO变换工艺Aspen模拟[D].上海: 华东理工大学, 2016. HUANG B. Carbon monoxide conversion process Aspen simulation[D]. Shanghai: East China University of Science and Technology, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10251-1017040515.htm |

| [13] |

史克昕, 任毕龙. 影响一氧化碳变换率因素的浅析[J]. 氮肥技术, 2006, 27(3): 43-43. SHI K X, REN B L. Analysis of factors affecting the conversion rate of carbon monoxide[J]. Nitrogen Fertilizer Technology, 2006, 27(3): 43-43. |

| [14] |

张咏.合成氨装置脱碳过程工艺分析[D].天津: 天津大学, 2010. ZHANG Y. Process analysis of decarbonization process of synthetic ammonia unit[D]. Tianjin: Tianjin University, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10056-1011262522.htm |

| [15] |

燃化部第六设计院. 合成氨生产中甲烷化反应器的设计[J]. 化学工程, 1974(6): 9-13. Sixth Designing Institnte of Ministry of Fuel and Chemical Industry. Design of methanation reactor in synthetic ammonia production[J]. Chemical Engineering, 1974(6): 9-13. |

| [16] |

王秀林. 气体组分对绝热甲烷化反应温度和总转化率的影响研究[J]. 广东化工, 2015, 42(18): 51-54. WANG X L. The effect of gas concentration about temperature and in the adiabatic methanation reaction study[J]. Guangdong Chemical Industry, 2015, 42(18): 51-54. DOI:10.3969/j.issn.1007-1865.2015.18.025 |

| [17] |

解光燕, 叶枫, 王中博, 等. 应用ASPEN模拟氨合成回路的物性方法分析[J]. 化工进展, 2010, 29(S1): 481-483. XIE G Y, YE F, WANG Z B, et al. Analysis of physical properties of Aspen simulated ammonia synthesis loop[J]. Chemical Industry and Engineering Progress, 2010, 29(S1): 481-483. |