2. 低品位能源多相流与传热北京市重点实验室,北京 102206

2. Beijing Key Laboratory of Low Grade Energy Multiphase Flow and Heat Transfer, Beijing 102206, China

沸腾换热具有传热温差小、换热系数大等优点,被广泛地应用于飞行器、核反应堆,高热流密度电子器件冷却等系统中[1, 2]。在池沸腾过程中,加热表面上产生间歇性气泡核化和脱离,表面微结构、粗糙度和润湿性等对气泡动力学和壁面附近的水动力学都存在显著影响[3, 4],如Dong等[5]研究了光滑表面、微米及纳米结构表面的池沸腾,发现微米结构的气泡核化密度最大而纳米结构表面的气泡尺寸和脱离直径最小。Hsu等[6]研究了润湿性对临界热流密度的影响,认为临界热流密度随着接触角的减小而增加。Hanley[7]分别研究粗糙因子、润湿性和孔隙率对沸腾换热临界热流的影响,发现与光滑表面相比,亲水性多孔表面的临界热流密度提高了50%~60%,而疏水性多孔表面的临界热流密度下降了97%。

近年来,通过换热表面特性调控来强化沸腾换热已成为热物理领域的研究热点之一[8~10]。如李强等[11]在环路热管中采用了复合尺度毛细吸液芯,满足了增加毛细吸液能力和毛细渗透率的双重需求,使得回路热管的传热功率显著提升。Jaikumar[12]通过在微通道的底部、侧肋和肋顶部选择性烧结多孔微米结构,实现了气泡脱离路径和液体补充路径分离,传热系数比普通微通道提高了6.5倍。Yang等[13]在硅微通道内制备纳米线,使得微通道流动沸腾过程中实现了以环状流为主要流型的传热模式,在显著提高临界热流密度的同时,也消除了沸腾换热的不稳定性。

上述研究表明,通过表面结构和润湿性的优化设计可以显著改善换热效果。表面结构与润湿性的关系由Wenzel[14]给出,即cosθ*= rcosθe,其中r为粗糙因子, θ*是表观接触角,θe为材料表面的本征接触角。根据Wenzel理论,表面微结构将引起粗糙因子r改变,使得本征亲水性材料(θe<90°)变得更加亲水,疏水性材料(θe>90°)更加疏水。为进一步理解微纳复合结构及其润湿性对池沸腾换热特性的影响,本文采用电火花工艺在紫铜基底上制备微通道,然后采用电刷镀方法在整个微通道上制备Ni/Ag微纳复合镀层,最后对Ni/Ag微纳复合镀层分别进行超亲水和超疏水性处理得到超亲水及超疏水型微纳复合结构,并通过实验对比研究紫铜平表面、超亲水性微纳复合结构以及超疏水性微纳复合结构的池沸腾换热特性。

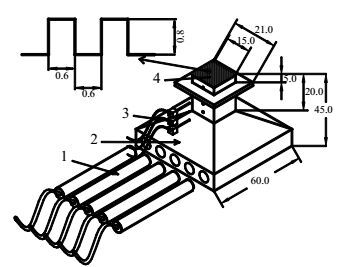

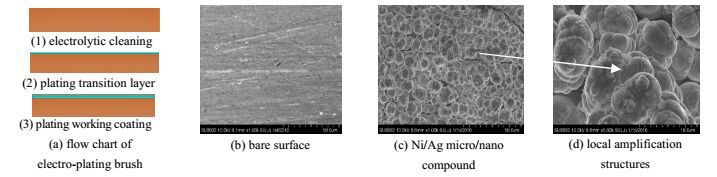

2 实验件制备及表面表征实验件由紫铜块、加热棒和热电偶装配而成,如图 1所示,换热表面12个尺寸为0.6 mm×0.8 mm的矩形并列通道。三根K型热电偶用以测量热流传递方向上的温度T1、T2、T3,热电偶之间的距离Δx为5 mm,热电偶T1与微通道底部的距离x1为5 mm。采用电刷镀方法在微通道表面制备Ni/Ag微纳复合结构的工艺流程如图 2(a)所示:(1) 电净,用组份如表 1所示的电净液对紫铜基底进行脱脂净化;(2) 刷镀过渡层,在电净后的铜基底上采用特殊Ni溶液(组份如表 2)刷镀过渡底层;(3) 刷镀工作层:采用掺杂Ag纳米颗粒(20 nm)的复合Ni镀液(组份如表 3所示)在过渡底层上刷镀Ni/Ag微纳复合结构工作层。

|

图 1 铜块及微通道结构尺寸示意图(mm) Fig.1 Schematic diagram of copper block and microchannel (mm) 1. cartridge heater 2. copper block 3. thermocouple 4. test surface |

|

图 2 电刷镀制备工艺流程及SEM图 Fig.2 Flowchart of electroplating brush and SEM of fabricated structures |

| 表 1 电净液 Table 1 Electrolytic cleaning solutions |

| 表 2 特殊Ni溶液 Table 2 Particular Nickel solutions |

| 表 3 纳米Ag复合Ni镀液 Table 3 Nano-Ag/Ni composite plating solutions |

采用扫描电镜(HITACHI,SU-8010) 比较研究了光滑紫铜基面及所制备Ni/Ag微纳复合结构的形貌,结果如图 2(b,c)所示。可以看出,微纳复合结构为密集排列的多尺度微球结构,Ni球体积相对较大,纳米Ag颗粒聚集成直径相对较小的乳突结构附着在较大的Ni球上。为制备超疏水性微纳复合结构,将采用电刷镀制备的Ni/Ag复合结构浸入1%(wt)的氟硅烷/乙醇溶液中浸泡对进行表面修饰,在40℃水浴条件下浸泡1 h后取出,最后放入100℃的干燥箱内烘干1 h。采用表面轮廓仪(Veeco,Dektak-150) 测量紫铜光表面(1#)、Ni/Ag微纳复合结构表面(2 #)及氟化的Ni/Ag微纳复合结构表面(3#)的粗糙度,分别为0.74,1.36及0.66 μm。采用接触角测量仪(Dataphysics OCA15plus)测量体积为3.5μL的去离子水液滴在1#、2#和3#表面上的接触角,结果分别为88.2,6.5和148.6°,表明表面2#和3#分别为超亲水性和超疏水性。

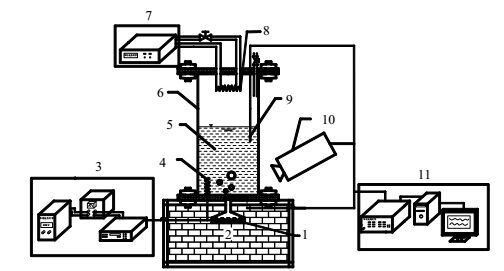

3 实验系统图 3为饱和池沸腾实验系统示意图,主要包括实验件、沸腾池、加热功率控制装置、冷凝器、数据采集器等。沸腾池内工质采用去离子水。冷凝器将实验过程中产生的蒸汽凝结成液体,保证工质总量不变。加热铜块沿热流传递方向上的温度分布以及工质温度由精度为±0.5℃的K型热电偶测量并通过Ni数据采集系统记录。高速相机用于对沸腾过程中高速可视化研究,以获得换热表面的气泡核化、脱离及合并等动态过程。加热表面的热流密度q采用一维傅里叶导热定律:

|

图 3 池沸腾换热实验台示意图 Fig.3 Schematic diagram of the experimental setup for poll boiling heat transfer study 1. copper block 2. thermal insulating material 3. power supply module 4. auxiliary heater 5. deionized water 6. glass 7. refrigerator chiller 8. condenser 9. thermocouple 10. high-speed camera 11. data acquisition system |

| $q = - {K_{{\rm{Cu}}}}\frac{{{\rm{d}}T}}{{{\rm{d}}x}}$ | (1) |

其中,温度梯度dT/dx使用泰勒级数逼近,其中KCu取值390 W·m-1·℃-1;

| $\frac{{{\rm{d}}T}}{{{\rm{d}}x}}{\rm{ = }}\frac{{3{T_1} - 4{T_2} + {T_3}}}{{2\Delta x}}$ | (2) |

微纳复合结构加热面的温度以微通道底部的温度计算:

| ${T_w} = {T_1} - q\left( {\frac{{{x_1}}}{{{K_{{\rm{Cu}}}}}}} \right)$ | (3) |

沸腾换热系数h通过牛顿冷却定律计算:

| $h = \frac{q}{{{T_{\rm{w}}} - {T_{{\rm{sat}}}}}}$ | (4) |

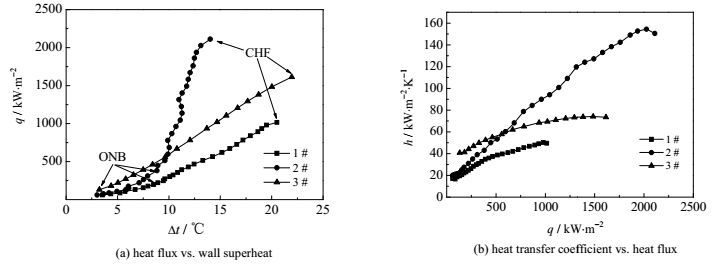

图 4(a)分别给出了紫铜平表面(1 #)、超亲水性Ni/Ag微纳复合镀层表面(2 #)以及超疏水性Ni/Ag微纳复合镀层表面(3#)的沸腾曲线。在相同壁面过热度下,1 #表面的对应的热流密度最小,在整个实验参数范围内均小于2#和3#表面的热流密度;2#表面和3#表面在Δt = 9.8℃,q = 580 kW·m-2位置存在交叉,当q <580 kW·m-2时,相同壁面过热度下,3#表面具有更高的热流密度;当q>580 kW·m-2时,2 #表面沸腾曲线的斜率急剧增加,在相同壁面过热度下,其表面热流密度最大。表 4给出了三类表面上的沸腾起始点和临界热流数据。1#和2#表面的沸腾曲线上沸腾起始点(ONB)分别为8.9℃和9.6℃,本文中K型热电偶在实验参数范围内的测温精度为±0.5℃,因此1#和2#表面的沸腾起始点并不存在显著差异,表明2#表面对沸腾起始温度并无显著影响。对于3#表面,在实验参数范围内,对应于最低热流的第一个工况加热表面上已经产生气泡,此时壁面过热度为3.5℃,说明3#表面的沸腾起始过热度小于3.5℃,可见,3#表面可显著降低沸腾起始温度。

|

图 4 三类加热表面的沸腾曲线 Fig.4 Boiling curves of the three heating surfaces |

| 表 4 换热实验数据 Table 4 Experimental data of pool boiling heat transfer |

由表 4中数据可知,2#表面和3#表面的临界热流密度分别较1#表面提高了110%和60%,这表明通过在紫铜基面制备微纳复合结构均可以显著提高临界热流密度,其中超亲水性微纳复合结构对临界热流密度的提升要优于超疏水性微纳复合结构。从各表面达到临界热流条件下的壁面过热度来看,2#的壁面过热度最小,即超亲水性微纳复合结构在实现了提高临界热流密度的同时,使得临界热流对应的过热度同时降低,这对于高热流密度电子芯片的冷却具有重要的现实意义。

图 4(b)给出了三个表面上沸腾换热系数与热流密度之间的关系,换热系数整体上均随着热流密度的增加而增大,并且具有微纳复合结构的2#和3#表面沸腾换热系数均大于1#表面。在q <580 kW·m-2的相对低热流密度区,3#表面的沸腾换热系数最大;当q >580 kW·m-2,2#表面的沸腾换热系数开始大于3#表面,表明在低热流密度区,超疏水性微纳复合结构的换热性能要优于超亲水性微纳复合结构,而高热流密度区,超亲水性微纳复合结构的换热系数反而大于超疏水性微纳复合结构。从表 4数据可知,从各表面所能达到的最大传热系数来看,2#表面与3#表面的最大换热系数较1#表面分别增加了300%与150%。沸腾实验后对表面润湿性重新进行测量,结果如表 5所示,接触角均有不同程度的增加,换热表面的这种老化现象制约了其在实际工程中的应用,如何保持表面润湿性能稳定一直是各课题组的研究方向[15, 16]。

| 表 5 表面接触角 Table 5 Contact angles of different surfaces |

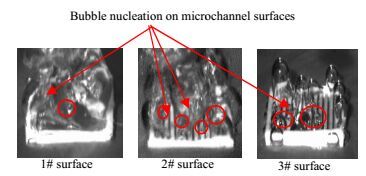

图 5比较了沸腾起始工况下加热表面上的气泡核化特性,3#表面上在沸腾起始点时较1#与2#表面产生了更多的孤立气泡,这表明在相对较低热流密度区,3#表面单位加热面积上形成的三相界面密度较大,界面上气液相变换热就越充分,从而具有越高的换热系数。Park等[8]采用红外成像技术对沸腾过程进行了定量测量,认为加热壁面上核化气泡的密度是影响传热系数的主要因素之一。

|

图 5 加热表面沸腾起始点(ONB) Fig.5 Images of bubble nucleation on heated surfaces |

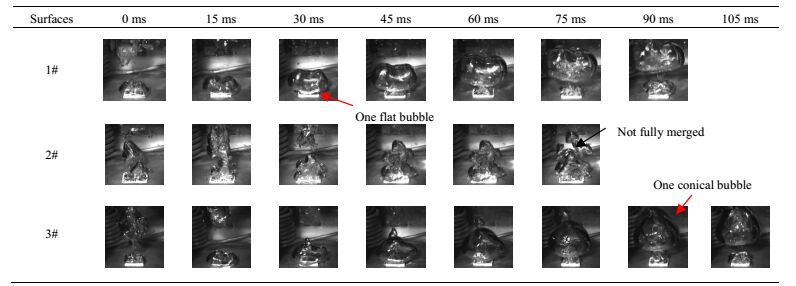

从图 6所示1#表面临界热流条件下时间序列图像可以看出,加热面上形成了一个完全覆盖的大气泡,此时液体只能从气泡底部的周围进行补充,气泡在生长过程中主要往横向水平方向扩展,呈扁平状。对于具有超亲水性微纳结构的2#表面,虽然气泡发生聚合减少了气泡数目和气泡之间的液体补充间隙,使得传热系数开始下降,但直至气泡从加热面脱离都未完全形成覆盖整个加热面的大气泡或蒸汽膜,气泡在横向水平方向上的扩展范围远小于1#表面。对于具有疏水性微纳复合结构的3#表面,小气泡合并形成一个大气泡,大气泡首先在横向水平方向生长,然后在垂直方向生长,最终形成圆锥形的大气泡脱离。

|

图 6 换热表面在CHF时的气泡动力学时间序列 Fig.6 Bubble dynamics on microchannel surfaces under CHF conditions |

从三个表面的气泡脱离周期看,2#表面的气泡脱离周期为75 ms,3#表面的气泡脱离周期最长为105 ms,1#表面的气泡脱离周期则处于两者之间,结合表 3数据可知,气泡脱离周期并不是影响临界热流大小的决定性因素,加热面上气泡的形态结构对临界热流的影响更为显著。

4.3 传热机理分析上述实验研究结果表明,2#表面具有最大临界热流密度,在高热流密度区具有较大的换热系数,但沸腾起始点温度相对较高;对于3#表面,其沸腾起始温度较低,并且在相对较低热流密度区具有较大的换热系数;在整个实验参数范围内,具有微纳复合结构的2#和3#表面的传热系数相比1#光表面传热系数和临界热流密度都具有不同程度的提高。由气泡核化理论可知,沸腾起始点温度与表面凹穴的尺度和界面的表面能相关,Dong[5]研究表明换热表面空穴在5~20 μm时,其活化穴密度最大,2#表面的孔隙尺寸在尺寸多为8~15 μm,因此,这些孔隙成为潜在的核化穴。对于具有疏水性微纳复合结构的3#表面,由于其表面能相对较小,在较低的过热度下便可以发生气泡核化。通道底部生成的气泡在生长过程中,由于微通道侧壁的限制,阻碍了不同通道内气泡的聚合、减小了三相接触线长度,更有利于气泡的脱离。在低热流密度区,3#表面上由于核化气泡的数量最大,单位面积上形成的气液相变界面较多,因此具有最大的换热系数;在高热流密度区,换热系数取决于气泡核化密度和脱离频率,Jakob[17]的研究表明气泡的脱离直径与脱离频率成反比,即f* dd =常数,从图 6所示加热面气泡脱离直径看,3#表面的气泡直径远大于2#表面,表明疏水性与亲水表面相比,虽然易于发生气泡核化但不利于气泡脱离,其气泡脱离频率最低,相应的随着热流密度的增大气泡发生聚合的概率也最大。因此对于同样具有微纳复合结构的2#和3#表面,在高热流密度区,2#表面的沸腾换热系数要大于3#表面。

针对临界热流密度,Zuber[18]根据沸腾表面的Helmholtz不稳定性提出了CHF经验式:

| $CHF = \frac{\pi }{{24}}\sqrt {{\rho _{\rm{v}}}} {h_{{\rm{lv}}}}{\left[ {\sigma g\left( {{\rho _{\rm{l}}} - {\rho _{\rm{v}}}} \right)} \right]^{\frac{1}{4}}}$ | (5) |

采用式(5) 计算得到的CHF为1166.91 kW·m-2。本次实验中,1#表面的临界热流密度CHF为1016 kW·m-2,与Zuber公式预测值相近,但此公式并未考虑表面形貌结构与表面润湿性对CHF的影响。

Kandlikar[19]提出的CHF经验式认为表面润湿性是影响临界热流密度的主要因素,考虑润湿性对Zuber关系式进行了修正得到:

| $CHF = \left( {\frac{{1 + \cos {\theta _r}}}{{16}}} \right){\left[ {\frac{2}{\pi } + \frac{\pi }{4}\left( {1 + \cos \theta } \right)\cos \alpha } \right]^{\frac{1}{2}}} \times \left[ {\rho _{\rm{v}}^{\frac{1}{2}}{h_{{\rm{lv}}}}{{\left[ {\sigma g\left( {{\rho _{\rm{l}}} - {\rho _{\rm{v}}}} \right)} \right]}^{\frac{1}{4}}}} \right]$ | (6) |

式中θ为接触角,α为换热面的水平放置角度。上式表明,CHF值与表面润湿性呈正比,亲水性表面CHF要高于疏水性表面。根据此公式,得到亲水性表面CHF理论值= 1629.3 kW·m-2,而疏水性表面的理论值CHF理论值= 226.45 kW·m-2。本次实验2#表面实验值CHF为2111.12 kW·m-2,3#表面的CHF为1614.2 kW·m-2,即得到的实验值均大于Kandlikar[19]公式的预测值,这是由于式(6) 并未考虑表面结构的影响。

Quan[20]考虑毛细力与临界不稳定波长,综合了表面结构与润湿性对CHF的影响,提出公式(7)。认为亲水性表面上,液体由于表面毛细力的作用而有效补充蒸干区,推迟了沸腾恶化。同时粗糙因子对亲水性表面的影响要远大于对疏水性表面的影响。

| $\begin{array}{l} CHF = \left( {\frac{{1 + \cos \theta }}{{16}}} \right)\left[ {\rho _{\rm{v}}^{\frac{1}{2}}{h_{{\rm{lv}}}}{{\left[ {\sigma g\left( {{\rho _{\rm{l}}} - {\rho _{\rm{v}}}} \right)} \right]}^{\frac{1}{4}}}} \right] \times \\ {\left[ {\frac{2}{\pi }\frac{{r + \cos \theta }}{{1 + \cos \theta }}{{\left( {1 - \sqrt {{\phi _{\rm{s}}}} } \right)}^{ - \frac{1}{2}}} + \frac{\pi }{4}\left( {1 + \cos \theta } \right)\cos \alpha {{\left( {1 - \sqrt {{\phi _{\rm{s}}}} } \right)}^{\frac{1}{2}}}} \right]^{\frac{1}{2}}} \end{array}$ | (7) |

上述公式均根据Si表面规则纳米柱状换热表面的沸腾实验,而对于本实验制备的不规则球状多尺度微纳复合结构表面,表面粗糙因子(r)与固相分数(Φs)难以定量给出,所以公式(7) 未能对本实验换热表面作出预测。可以看出,表面润湿性与表面结构深刻影响池沸腾换热性能。针对本实验制备的三类表面,由于2#表面的微纳复合结构增加了表面的毛细吸液能力,使得液体能及时补充到受热壁面,同时,亲水性结构相对难以蒸干,这两方面因素共同导致了2#表面具有较大的临界热流密度;3#表面虽然具有微纳复合结构,但由于其为超疏水性结构,对临界热流的提升效果要逊于2#表面。

5 结论采用电刷镀方法制备了具有超亲水性及超疏水性的微纳复合结构表面,对各表面的形貌结构、粗糙度和接触角进行了测量分析,对比研究了各表面的池沸腾换热特性,主要结论如下:

(1) 从换热系数角度分析,采用微纳复合结构可显著强化池沸腾换热。与光表面相比,超亲水微纳复合结构和超疏水微纳复合结构的最大换热系数分别比紫铜光表面提高了300%和150%,在q <580 kW·m-2低热流密度区,超疏水性微纳结构换热系数高于超亲水性微纳复合结构,在q >580 kW·m-2高热流区,超亲水性微纳复合结构换热系数最大。

(2) 从沸腾起始点角度,超疏水性微纳复合结构的沸腾起始点温度低于3.5℃,但超亲水微纳复合结构与光表面相比并其沸腾起始点并无显著下降,分别为8.9和9.6℃。

(3) 针对临界热流密度,采用微纳复合结构均不同程度提高了临界热流密度,亲水性微纳结构及疏水性微纳复合结构与紫铜光表面相比,CHF分别提高了110%与60%。

(4) 微纳复合结构及其润湿性对池沸腾换热的影响机理主要体现在:相同的微纳复合结构表面,由于润湿性的不同其换热性能相去甚远。超亲水性微纳复合结构表面由于的毛细吸液能力,推迟了传热恶化;而在疏水性表面,这种结构仅仅起到了增加活化穴数目的作用,并未提供有效的液体再润湿作用。

符号说明:

| CHF | —临界热流密度,kW·m-2 | x1 | —换热表面与第一根热电偶间距离,mm |

| cp | —液体比热容,J·kg-1·K-1 | α | —换热表面与水平方向的倾斜角度,° |

| dd | —气泡脱离直径,mm | Δx | —热电偶间间距,mm |

| f | —气泡脱离频率,s-1 | θe | —本征接触角,° |

| HTC | —换热系数,kW·m-2·K-1 | θ* | —表观接触角,° |

| KCu | —紫铜导热系数,W×m-1·K-1 | ρl | —液体密度,kg·m-3 |

| kl | —去离子水的导热系数,W·m-1·K-1 | Φs | —固相分数 |

| ONB | —沸腾起始点,℃ | 下标 | |

| q | —热流密度,kW·m-2 | 1, 2, 3 | —热电偶 |

| r | —粗糙因子 | w | —换热表面 |

| T | —温度,℃ | sat | —饱和状态 |

| [1] | WANG Shi-ji(王士冀), LIU Zhen-hua(刘振华). Pool boiling heat transfer of nanofluids on a plate surface under sub-atmosphere pressure(低压条件下纳米流体的沸腾换热特性)[J]. Journal of Chemical Engineering of Chinese University(高校化学工程学报) , 2009, 23(6): 922-926. |

| [2] | QU Jian(屈健), WU Hui-ying(吴慧英). Experimental investigation on the heat transfer performance of a pulsating heat pipe charged with water/FC-72 nanoemulsion fluid(水/FC-72纳米乳液振荡管传热特性研究)[J]. Journal of Chemical Engineering of Chinese University(高校化学工程学报) , 2012, 26(2): 210-215. |

| [3] | Betz A R, Xu J, Qiu H, et al. Do surfaces with mixed hydrophilic and hydrophobic areas enhance pool boiling?[J]. Applied Physics Letters , 2010, 97(14): 141909. DOI:10.1063/1.3485057. |

| [4] | Betz A R, Jenkins J, Kim C J, et al. Boiling heat transfer on superhydrophilic, superhydrophobic, and superbiphilic surfaces[J]. International Journal of Heat and Mass Transfer , 2013, 57(2): 733-741. DOI:10.1016/j.ijheatmasstransfer.2012.10.080. |

| [5] | Dong L N, QUAN X J, CHENG P. An experimental investigation of enhanced pool boiling heat transfer from surfaces with micro/nano structures[J]. International Journal of Heat and Mass Transfer , 2014, 71: 189-196. DOI:10.1016/j.ijheatmasstransfer.2013.11.068. |

| [6] | Hsu C C, CHEN P H. Surface wettability effects on critical heat flux of boiling heat transfer using nanoparticle coatings[J]. International Journal of Heat and Mass Transfer , 2012, 55(13-14): 3713-3719. DOI:10.1016/j.ijheatmasstransfer.2012.03.003. |

| [7] | Hanley H, Coyle C, Buongiorno J, et al. Separate effects of surface roughness, wettability, and porosity on the boiling critical heat flux[J]. Applied Physics Letters , 2013, 103(2): 024102. DOI:10.1063/1.4813450. |

| [8] | Park Y, Kim H, Kim J, et al. Measurement of liquid-vapor phase distribution on nano-and microstructured boiling surfaces[J]. International Journal of Multiphase Flow , 2016, 81: 67-76. DOI:10.1016/j.ijmultiphaseflow.2016.01.007. |

| [9] | Chen R, Lu M C, Srinivasan V, et al. Nanowires for enhanced boiling heat transfer[J]. Nano Letters , 2009, 9(2): 548-553. DOI:10.1021/nl8026857. |

| [10] | Ji X B, Xu J L, Zhao Z W, . Pool boiling heat transfer on uniform and non-uniform porous coating surfaces[J]. Experiment Thermal and Fluid Science , 2013, 48: 198-212. DOI:10.1016/j.expthermflusci.2013.03.002. |

| [11] | LI Qiang(李强), ZHOU Hai-ying(周海迎), XUAN Yi-min(宣益民). Investigation on heat transfer characteristics of composite capillary evaporator(复合结构毛细蒸发器传热特性研究)[J]. Journal of Engineering Thermophysics(工程热物理学报) , 2008, 29(1): 148-150. |

| [12] | Jaikumar A, Kandlikar S G. Enhanced pool boiling heat transfer mechanisms for selectively sintered open microchannels[J]. International Journal of Heat Transfer , 2015, 88: 652-661. DOI:10.1016/j.ijheatmasstransfer.2015.04.100. |

| [13] | Yang F H, Dai X M, Peles Y, et al. Can multiple flow boiling regimes be reduced into a single one in microchannels?[J]. Applied Physics Letters , 2013, 103(4): 043122. DOI:10.1063/1.4816594. |

| [14] | Wenzel R N. Resistance of solid surfaces to wetting by water[J]. Industrial and Engineering Chemistry , 1936, 28(8): 988-994. DOI:10.1021/ie50320a024. |

| [15] | YE Da-lin (叶达林). The preparation of and interface research on continuous coating Cf/AZ91 alloy composite (涂层碳纤维增强AZ91镁基复合材料制备与界面研究)[D]. Nanchang (南昌): Nanchang University (南昌大学), 2016. http://cdmd.cnki.com.cn/Article/CDMD-10403-1016256576.htm |

| [16] | YANG Hao-wei (杨昊炜). Preparation and properties of polysiloxane superhydrophobic surface (聚硅氧烷超疏水表面制备及其性能研究)[D]. Shanghai (上海): Fudan University (复旦大学), 2011. http://cdmd.cnki.com.cn/Article/CDMD-10246-1011183632.htm |

| [17] | Jakob M. Heat transfer[M]. New York:Wiley, 1949. |

| [18] | Zuber N. Hydrodynamic aspects of boiling heat transfer[M]. Washington D. C.:United States Atomic Energy Commission, 1959. |

| [19] | Kandlikar S G. A theoretical model to predict pool boiling CHF incorporating effects of contact angle and orientation[J]. International Journal of Heat and Mass Transfer , 2001, 123(6): 1071-1079. |

| [20] | Quan X J, Dong L N, Cheng P. A CHF model for saturated pool boiling on a heated surface with micro/nano-scale structures[J]. International Journal of Heat and Mass Transfer , 2014, 76: 452-458. DOI:10.1016/j.ijheatmasstransfer.2014.04.037. |