光固化立体成型技术(SLA)是3D打印成型技术的一种,其具有成型零件质量好、精度高等优点,因而发展非常快速。

采用光固化立体成型技术的样品,其成型质量与光照时间、光照强度、树脂配方有直接关系,其中,树脂配方是影响固化成型质量的关键因素。

为了提高光敏树脂的成型质量,国内外许多学者对于光敏树脂配方进行了研究。如刘甜等[1]合成了二元醇二缩水甘油醚二丙烯酸酯预聚物,将上述预聚物用作3D打印光敏树脂时,固化样品可以得到较低的收缩率和较高的硬度。刘丹丹等[2]通过实验发现E-51 环氧丙烯酸酯是最佳预聚体,819 是最佳的光引发剂。杨明山等[3]制备了三维打印混杂光敏树脂体系,在紫外光固化时使得高分子形成互穿网络。

对于3D打印树脂的研究[4, 5]主要集中在预聚物[6, 7]、活性稀释剂[6]、光引发剂[4, 8, 9]等光敏树脂的核心物质上。对于光敏树脂中助剂含量对树脂成型质量的影响还较少。

Qiu[10]、Lin[11]等学者的研究表明:SiO2在复合材料中具有较好的分散性,可在物质表面形成良好的界面黏结层,改善材料的力学特性和热工性能等。

因此,本文的目的在于研究SiO2作为3D打印光敏树脂助剂的可行性,首先通过对比不同含量二氧化硅树脂中二氧化硅的分散混合程度以及树脂评价指标:固化率、储能模量、损耗模量等,进而确定加入SiO2的最优树脂配比,然后利用上述结果应用于3D打印成型试验。

2 实验部分 2.1 主要原料(1) 特种丙烯酸酯(J2-404) ;(2) 活性稀释剂 HEA(调整树脂黏度;紫外光照下与特种丙烯酸酯发生交联反应固化);(3) 光引发剂184、TPO(一定波长的紫外光照下引导特种丙烯酸酯与HEA聚合);(4) 二氧化硅(HL200,气相法白炭黑),为了使SiO2粉末与光固化树脂之间具有较好的相容性,在填充SiO2之前需要对SiO2粉末进行如下改性:将0.15 g硅烷偶联剂(KH-550) 加入到盛有100 mL乙醇溶液的烧瓶中,再向其中加入5 g的SiO2粉末,磁力搅拌2 h后,使用索氏提取器将无水乙醇蒸发掉,取出改性后的SiO2粉末,80℃下干燥12 h备用。

2.2 实验仪器(1) 机械搅拌器;(2) 超声震荡仪,ACME-DLP 3D打印机,其主要参数如下:成型体积:128 mm×80 mm×200 mm、成型精度:0.02 mm、成型速度:0.3~4 s;(4) 聚四氟乙烯模板,自制;(5) 扫描电子显微镜;(6) 索氏提取器;(7) 动态机械热分析仪DMA800。

2.3 实验步骤(1) 预聚物合成:量取70 mL特种丙烯酸酯(烧杯)、26 mL HEA(量筒),称取1 g光引发剂184、3 g光引发剂TPO、不同质量比的二氧化硅;将光引发剂184、TPO,HEA,二氧化硅倒入特种丙烯酸酯中;机械搅拌30 min;在超声震荡仪中震荡1 h(破碎小颗粒,加速溶解),将烧杯放入超声震荡仪中,超声震荡仪中加入水(水面要漫过烧杯中的混合液液面),设置时间1 h,开始震荡;将制备好的树脂装入棕色瓶中避光保存。

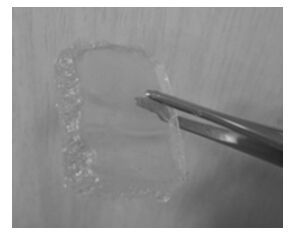

(2) 光敏树脂检测:用吸管在棕色瓶中吸取适量光敏树脂于图 1所示的测试模板中,用紫外灯照射15 s使其固化;将图 2所示的固化测试条取出待检测。在电镜下扫描测试条,检测二氧化硅分散程度;检测树脂的凝胶含量及进行树脂的动态机械热分析(分析树脂的固化程度和成型力学性能)。

|

图 1 光敏树脂测试模板 Fig.1 Resin templates for photosensitivity tests |

|

图 2 不同SiO2含量的光敏树脂测试条 Fig.2 Resin templates with different SiO2 contents for photosensitivity tests |

本实验配制了五种不同SiO2填充量的光固化树脂溶液,其配方如表 1所示。

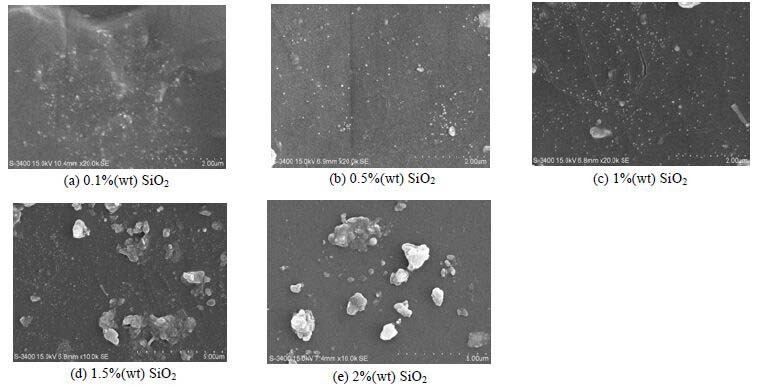

将上述配制好的树脂在光强为0.35 mW×cm-2、波长为395 nm的紫外光下曝光固化1 min。固化后的样品经液氮脆断后于真空式扫描电镜下观察,得到纳米SiO2在光固化树脂中的分散形貌如图 3所示。

| 表 1 不同SiO2填充量的采用HEA作为活性稀释剂的丙烯酸树脂的溶液配方 Table 1 Formulations of acrylic resins with HEA as a reactive diluent and different SiO2 fillings |

由图 3可知:1) 当SiO2的填充量为0.1% 时,由于添加的SiO2含量较少,导致其极易在溶液中分散开;2) 当SiO2的填充量为0.5% 时,SiO2在光固化树脂中分散效果良好,基本无SiO2的团聚体出现;3) 当SiO2的填充量为1% 时,虽然有少量的团聚体产生,但总的来看,SiO2在HEA作为活性稀释剂的丙烯酸树脂中的分散效果也比较理想;4) 当SiO2的填充量为1.5% 时,固化后的树脂中出现大量的SiO2团聚体,SiO2在HEA作为活性稀释剂的丙烯酸树脂中的分散比较差;5) 当SiO2的填充量为2% 时,SiO2基本上都是以团聚体的形态存在于光固化树脂中,表明SiO2粉末在HEA作为活性稀释剂的丙烯酸树脂中极易发生团聚,分散性较差。

|

图 3 不同二氧化硅填充量下的扫描电镜图 Fig.3 Scanning electron micrographs of samples with different amounts of silica filler |

综上所述,SiO2在树脂中的分散效果随着含量的增加而下降。当纳米SiO2的填充量在1% 以下时,其在丙烯酸树脂中的分散效果比较理想,固化后以纳米颗粒的形式均匀得分散在基体树脂上;超过此填充量时,纳米SiO2在丙烯酸树脂中的分散较差,极易产生团聚,固化后以SiO2团聚体的形式存在。这主要是由于随着SiO2含量的增加,颗粒之间的距离较小,相互之间的作用力增强,更加容易发生相互之间的团聚,形成直径较大的团聚体,影响了其在树脂中的分散效果。

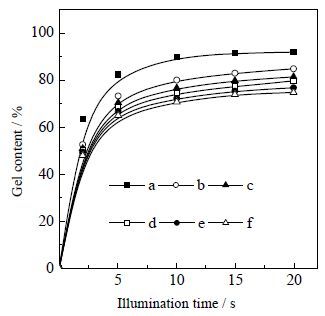

4 凝胶含量对比实验结果图 4给出了不同样本的凝胶含量结果,由此可知:不论SiO2含量多少,随着曝光时间的增加,所有样本的凝胶含量均呈现增加的趋势:SiO2填充量为0.1% 时,树脂的凝胶含量由2 s时的61.95% 逐渐增加到20 s时的85.27%;SiO2填充量为0.5% 时,树脂的凝胶含量由2 s时的59.58%逐渐增加到20 s时的81.72%,其他填充量比例下的光固化树脂,也表现出类似的规律。

|

图 4 不同SiO2填充量下HEA作为活性稀释剂的丙烯酸树脂凝胶含量与光照时间关系图 Fig.4 Relationship between GEL content and irradiation time of acrylic resins with HEA as a reactive diluent and different SiO2 contents a) acrylic resin; b) acrylic resin filled with 0.1% SiO2; c) acrylic resin filled with 0.5% SiO2; d) acrylic resin filled with 1% SiO2; e) acrylic resin filled with 1.5% SiO2; f) acrylic resin filled with 2% SiO2 |

但是,随着二氧化硅填充量的增加,树脂的凝胶含量呈下降趋势:SiO2填充量为0.1%、固化时间为2 s时的凝胶含量为61.95%,而SiO2填充量为2%、固化时间为2 s时的凝胶含量为56.59%,凝胶含量下降了5.36%;SiO2填充量为0.1%、固化时间为20 s时的凝胶含量为85.27%,SiO2填充量为2%、固化时间为20 s时的凝胶含量为75.18%,凝胶含量下降了10.09%,与纯丙烯酸树脂相比,下降了16.17%,下降幅度较为明显。

造成上述情况的原因是:1) 由于SiO2粉末并不与光固化树脂体系发生交联反应,而是以颗粒的形式存在于光敏树脂体系中,在固化的过程中,SiO2颗粒会阻碍分子链段运动,减缓聚合反应的速率,从而使得聚合反应所产生的凝胶下降; 2) 由于所添加的SiO2经硅烷偶联剂改性过,使得其极易溶于有机溶剂,做凝胶含量测试时容易被溶剂所溶解掉,导致固化后的质量m1下降,从而使凝胶含量下降。

从凝胶含量实验可知:随着二氧化硅含量的增加,其会影响光敏树脂中聚合反应的速度,使得样品成型速度偏慢。因此,从保证较快的固化速率来看,二氧化硅的含量不宜增加太大。

5 DMA实验结果图 5给出了不同SiO2含量下样本储能模量随频率的变化曲线,从中可知:不论SiO2填充量多少,随着测试频率的增大,所有样品的储能模量${E}'$均略有增加。

|

图 5 不同SiO2填充量下HEA作为活性稀释剂的 丙烯酸树脂的储能模量随频率的变化曲线图 Fig.5 Relationship between storage modulus and frequency of acrylic resins with HEA as a reactive diluent and different SiO2 contents a) acrylic resin; b) acrylic resin filled with 0.1% SiO2; c) acrylic resin filled with 0.5% SiO2; d) acrylic resin filled with 1% SiO2; e) acrylic resin filled with 1.5% SiO2; f) acrylic resin filled with 2% SiO2 |

但是,随着测试二氧化硅填充量的增大,HEA作为活性稀释剂的丙烯酸树脂的储能模量呈现出先增大后减小的趋势;测试频率为0.1 Hz时,随着二氧化硅填充量的增加,HEA作为活性稀释剂的丙烯酸树脂的储能模量先是由22.26 MPa增加到23.26 MPa,后又降到了6.26 MPa,在填充量为1% 处发生转折,这与SEM的测试结果相同。

造成上述现象的原因在于:当填充的SiO2量较少时,由于所填充的SiO2经硅烷偶联剂改性过,使得SiO2表面与基体树脂之间存在较强相互分子间的作用,提高了SiO2与基体树脂的相容性;另一方面,由于添加SiO2粉末后,基体树脂以SiO2为核心生长,增强了SiO2与基体树脂的界面作用,二者综合作用导致样品的储能模量在较低的低填充浓度时随着填充浓度的增加而增加。但当SiO2填充量增大时,由SEM可知,S iO2粉末已经发生了团聚现象,阻断了基体树脂之间的联系,此时基体树脂不再以SiO2为核心生长,而是在团聚区域内自由地生长,SiO2以团聚体的形式嵌在基体树脂里,失去了填充的作用,反而使得材料变脆,表现出无机材料的特性。

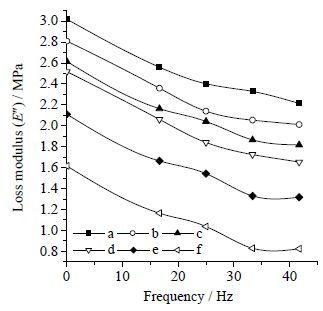

图 6给出了不同SiO2含量下样本损耗模量随频率的变化曲线,由此可知:不轮SiO2含量多少,随着测试频率的增大,所以样品的损耗模量均减小。但是,随着SiO2填充量的增大,HEA作为活性稀释剂的丙烯酸树脂的损耗模量呈现出先增大后减小的趋势。测试频率为0.1 Hz时,随着二氧化硅填充量的增加,HEA树脂的储能模量先是由2.51 MPa增加到3.02 MPa,后又降到了1.61 MPa,在填充量为1%处发生转折,这与SEM的结果相符。

|

图 6 不同SiO2填充量下HEA作为活性稀释剂的 丙烯酸树脂的损耗模量随频率的变化曲线 Fig.6 Relationship between loss modulus and frequency of acrylic resins with HEA as a reactive diluent and different SiO2 contents a) acrylic resin; b) acrylic resin filled with 0.1% SiO2; c) acrylic resin filled with 0.5% SiO2; d) acrylic resin filled with 1% SiO2; e) acrylic resin filled with 1.5% SiO2; f) acrylic resin filled with 2% SiO2 |

综上所述,当SiO2的填充量为1% 时,可使得SiO2在树脂中的分布较为均匀,光固化成型质量最好,且20 s时的凝胶含量也达到80%,因此SiO2的最优填充量为1.0%。

6 3D打印试验使用SiO2填充量为1% 的光固化树脂为原料进行成型实验的研究。实验设备为ACME-DLP 3D打印机:包含DLP 3D打印机机身、快装打印平台、树脂槽、反光镜、USB数据线、菲林尺、电源适配器、电源线。

实验目标:设定层厚为0.05 mm,曝光时间为1.5 s,利用ACME-DLP打印机打印一个厚度为3 mm的字母E和一个长35 mm、宽20 mm、高10 mm的长方体。

打印过程如下:

a) 在软件中打开.stl 格式的图形文件,在软件的“3D 视图”页面里调整位置、方向等,并添加底座和支撑;b) 按“切片”图标完成切片;c) 在“打印动作控制”页面中按“开启空白窗口”键,确保投影仪没有投射任何图像;d) 在树脂槽中根据成型件大小及数量加入适量树脂(将树脂槽底部全部覆盖);e) 将Z 轴回原点,从反光镜处观察平台与树脂槽间是否有气泡,如有则说明平台与树脂槽没有贴合,需要重新调理Z 轴原点;f) 按“运行”图标,打印开始。打印过程中每次平台升起时能听到成型件从树脂槽底部的离型膜上撕裂下来的声音;g) 打印完成后,将平台取下,用铲子将成型件从平台上取下;h)将树脂槽中剩余树脂清除干净。

由图 7可知,打印出的字母E形状比较规整,表面也比较光滑;在打印厚度较厚的方块时,实物外形也可以保持长方体结构。

|

图 7 填充1% SiO2的HEA作为活性稀释剂的丙烯酸树脂成型示意图 Fig.7 Acrylic resin filled with 1% SiO2 and using HEA as a reactive diluent |

(1) 本文的目的是研究二氧化硅加入到树脂中的最优含量。通过对比填充0%、0.1%、0.5% 、1%、1.5%、2% SiO2树脂的二氧化硅分散程度以及测量其质量指标:胶凝含量、储能模量和损耗模量,进而确定二氧化硅最优含量。

(2) 电镜扫描测试结果表明:当纳米SiO2的填充量在0.5%~1% 时,其在丙烯酸树脂中的分散效果比较理想;当填充量超过1% 时,纳米SiO2在丙烯酸树脂中的分散较差,极易产生团聚,固化后以SiO2团聚体的形式存在。

(3) 通过比较凝胶含量可知:随着SiO2的填充量的增加,样本的凝胶含量逐渐下降。其原因在于随着二氧化硅含量的增加,会降低光敏树脂中聚合反应的速率。因此,从保证较快的固化速率来看,二氧化硅的含量不宜增加太大。

(4) 通过比较储能模量和损耗模量可知:随着SiO2的填充量的增加,样本的力学性能呈先增加,后减小的趋势。当其含量在1% 时,样本成型的力学性能最优。

(5) 综合考虑二氧化硅在树脂中的分散特性,对于树脂的固化率和成型质量的影响,确定SiO2的最优填充量为1.0%。

(6) 基于最优SiO2填充量的树脂配方进行3D打印试验,结果表明3D打印的成型试件能够完整的制作出高度大于十毫米以上的部件。

| [1] | LIU Tian(刘甜), HU Xiao-ling(胡晓玲), FANG Gan(方淦), et al. Preparation and performance testing of 3D printing photo-curable resin(用于3D打印光固化树脂的制备和性能测试)[J]. Engineering Plastics Application(工程塑料应用) , 2014, 42(10): 20-23. |

| [2] | LIU Dan-dan(刘丹丹), WANG Xin(王欣), LIU Tian(刘甜), et al. Preparation of stereolithography resin(快速成型光固化树脂的制备)[J]. Engineering Plastics Application(工程塑料应用) , 2014, 42(4): 23-26. |

| [3] | YANG Ming-shan(杨明山), ZHAO Yin-ning(赵祎宁), ZHAO Ming(赵明), et al. Preparation of hybrid photopolymer for stereolithography(三维打印成型用混杂型光固化树脂的制备)[J]. Modern Plastics processing and applications(现代塑料加工应用) , 2015, 27(6): 5-8. |

| [4] | BAO Li-hong(鲍利红), LÜ Zong-yue(吕宗月). Research progress of UV-curable polyurethane-acrylate coatings(紫外光固化聚氨酯-丙烯酸酯涂料研究进展)[J]. Chemical Propellants & Polymeric Materials(化学推进剂与高分子材料) , 2014, 12(3): 1-5. |

| [5] | CHEN Xiao-wen(陈小文), LI Jian-xiong(李建雄), LIU An-hua(刘安华). Research progress of rapid prototyping and photocurable resin(快速成型技术及光固化树脂研究进展)[J]. Laser Journal(激光杂志) , 2011, 32(3): 1-3. |

| [6] | Chang Young-Wook, Kim Seong Woo. UV curable transparent urethane-acrylate/clay non-composite coating materials with thermal barrier property[J]. Surface and Coatings Technology , 2013, 132: 182-187. |

| [7] | XIAO X, HAO C. Preparation of water borne epoxy acrylate/silica sol hybrid materials and study of their UV curing behavior[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects , 2010, 359(1): 82-87. |

| [8] | Christian Decker, Frédéric Masson, Reinhold Schwalm. Dual-curing of waterborne urethane-acrylate coatings by UV and thermal processing[J]. Macromolecular Materials and Engineering , 2003, 288(1): 17-28. DOI:10.1002/(ISSN)1439-2054. |

| [9] | XU Zhao-hua(徐朝华), YIN Shun(尹顺), SUN Ning(孙宁), et al. Synthesis and properties research of UV-curable hyperbranched polyurethane acrylate(可UV固化超支化聚氨酯丙烯酸酯的制备及性能研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2014, 28(1): 156-164. |

| [10] | Qiu Feng-xian, Xu He-ping, Wang Ying-ying, et al. Preparation, characterization and properties of UV-curable waterborne polyurethane acrylate/SiO2 coating[J]. Journal of Coatings Technology and Research , 2012, 9(5): 503-514. DOI:10.1007/s11998-012-9397-7. |

| [11] | Lin Y H, Liao K H, Chou N K, et al. UV-curable low-surface-energy fluorinated poly(urethane-acrylate) for biomedical applications[J]. European Polymer Journal , 2008, 44(9): 2927-2937. DOI:10.1016/j.eurpolymj.2008.06.030. |