2. 热能系统节能技术与装备教育部工程研究中心,河南 郑州 450001

2. Research Center on the Technology and Equipment for Thermal Energy Saving, Zhengzhou University, Zhengzhou 450001, China

在中国,每年有大量的热量以各种形式在工业行业中被当作废热排放[1]。常见的余热利用方法主要包括增加换热器换热[2],增加余热锅炉[3],发电[4],制冷或制热[5-6]。其中高、中温(300 ℃以上)余热利用手段较为成熟,而低温余热(300 ℃以下)由于其利用效率较低应用很少[1]。吸附热泵作为第二类热泵,由于能被较低品位的热源驱动,能直接将大量的低品位热能转化为高温少量的高品位热能,所以备受研究者们关注[7-9]。在吸附热泵系统中,吸附材料直接决定着吸附系统性能,近些年来,随着人们对于吸附热泵系统研究的深入,吸附工质对也逐渐从单一的诸如沸石-水[10],硅胶-水[11]等向吸附性能更好的复合吸附剂如沸石/硫酸镁-水[12],硅胶/氯化锂/氯化溴-水[13]等等转换。由于高温蒸汽在许多领域应用广泛[14-19],而常用高温蒸汽生产方法均需要消耗大量的能源,所以,针对于生产高温蒸汽的吸附热泵近年来受到了极大的关注。日本九州大学首先提出了利用吸附热泵制取高温蒸汽理论和方法,并进行了实验验证[20]。而后,郑州大学[21-24]搭建了开式高温吸附热泵蒸汽生成系统,并采取数值模拟和实验相结合的方式对系统稳定性及系统参数对生成蒸汽的影响进行了研究。研究结果表明,通过80 ℃的水和沸石能产生高于150 ℃的高温蒸汽,且系统运行稳定。但尚未有学者对于吸附热泵中应用复合吸附剂产生高温蒸汽进行研究。

本文在开式高温吸附热泵蒸汽生成系统的基础上,在系统中引入沸石-氯化钙复合吸附剂,探究复合吸附剂对于系统生成高温蒸汽的影响,为提高系统效率和提高余热利用效率提供有益参考。

2 材料与方法 2.1 材料制备与表征本文基于直径为1.6~2.5 mm的球形13X型沸石采用浸渍法制备改性、复合吸附剂。具体制备过程主要分为两个阶段[25-26]:沸石改性与沸石复合。在进行浸渍处理前,为保证沸石颗粒保持结构稳定,需对沸石颗粒进行预处理,具体方法是用80 ℃的去离子水对13X沸石进行浸渍,持续时间5 min,使沸石的吸附热释放完全。在沸石改性阶段,采用浓度为30%的氯化钙溶液对13X沸石进行浸渍,持续时间24 h,水浴加热保证浸渍温度为80 ℃。在此过程中,溶液中的Ca2+离子会置换沸石中的Na+离子,以实现对沸石的改性。在改性过程之后,再将改性过的13X沸石浸渍于浓度为30%和46% (饱和)的氯化钙溶液中,进行13X沸石-氯化钙复合吸附剂的制备过程,该浸渍过程持续时间24 h,水浴80 ℃加热以保证复合效果。在上述所有的浸渍过程中,13X沸石与氯化钙溶液的质量比均为1:9。在完成改性与复合的浸渍过程后,将改性沸石与复合沸石放置于马弗炉中煅烧,煅烧温度450 ℃,持续时间4.5 h,以实现吸附剂的活化,此时材料制备过程结束。13X沸石和制备的复合吸附剂分别记为13X,复合A (以30%氯化钙溶液浸渍CA-A)和复合B (以46%氯化钙溶液浸渍CA-B)。

采用XRF(X ray fluorescence,ARL perform‘X)对制备的改性和复合吸附剂进行元素分析,采用比表面积测试仪(BET(brunauer-emmett-teller,麦克ASAP2460)法测试制备材料的孔特征。吸附剂的平衡含水量对于吸附剂来说是至关重要的参数,在本文中采用恒温恒湿箱对吸附剂吸附量进行测试。恒温恒湿箱内预置饱和氯化钠溶液,保证箱内湿度恒为77%,常压条件下测试。测试时长两周,直至吸附剂的质量不再变化,认为已经达到吸附饱和。吸附剂的吸附热是另一个重要参数,本文根据XUE[21]提出的积分吸附热测量方法测试了13X沸石的吸附热。而复合吸附剂中的吸附热包括两个部分,一是沸石的物理吸附热,二是沸石中氯化钙的化学吸附热,所以复合吸附剂中的吸附由沸石的吸附热和式(1)~(4)共同确定[26-27]。在前期的工作中,通过等体积称量法已经确定在复合A和复合B中氯化钙的含量分别为13.8%和24.6%。

| $ {\rm{CaC}}{{\rm{l}}_{\rm{2}}}\left( {\rm{s}} \right)\mathop \to \limits^{{{\rm{H}}_2}{\rm{O}}} {\rm{C}}{{\rm{a}}^{{\rm{2 + }}}}\left( {{\rm{aq}}} \right) + {\rm{2C}}{{\rm{l}}^ - }\left( {{\rm{aq}}} \right)\;\;\;\;\;\;\Delta H = - {\rm{82}}{\rm{.9 kJ}} \cdot {\rm{mo}}{{\rm{l}}^{{\rm{ - 1}}}} $ | (1) |

| $ {\rm{CaC}}{{\rm{l}}_{\rm{2}}}\left( {\rm{s}} \right){\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{O}}\left( {{\rm{lq}}} \right) \to {\rm{CaC}}{{\rm{l}}_{\rm{2}}}{\rm{\cdot}}{{\rm{H}}_{\rm{2}}}{\rm{O}}\left( {\rm{s}} \right)\;\;\;\;\;\;\Delta H = - 15.0\;{\rm{kJ}} \cdot {\rm{mo}}{{\rm{l}}^{{\rm{ - 1}}}} $ | (2) |

| $ {\rm{CaC}}{{\rm{l}}_{\rm{2}}}\cdot{{\rm{H}}_{\rm{2}}}{\rm{O}}\left( {\rm{s}} \right){\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{O}}\left( {{\rm{lq}}} \right) \to {\rm{CaC}}{{\rm{l}}_{\rm{2}}}\cdot{\rm{2}}{{\rm{H}}_{\rm{2}}}{\rm{O}}\left( {\rm{s}} \right)\;\;\;\;\;\;\Delta H = - 8.4\;{\rm{kJ}} \cdot {\rm{mo}}{{\rm{l}}^{{\rm{ - 1}}}} $ | (3) |

| $ {\rm{CaC}}{{\rm{l}}_{\rm{2}}}\cdot{\rm{2}}{{\rm{H}}_{\rm{2}}}{\rm{O}}\left( {\rm{s}} \right){\rm{C}}{{\rm{a}}^{{\rm{2 + }}}}\left( {{\rm{aq}}} \right) + {\rm{2C}}{{\rm{l}}^ - }\left( {{\rm{aq}}} \right){\rm{ + 2}}{{\rm{H}}_{\rm{2}}}{\rm{O}}\left( {{\rm{aq}}} \right)\;\;\;\;\;\Delta H = - 59.5\;{\rm{kJ}} \cdot {\rm{mo}}{{\rm{l}}^{{\rm{ - 1}}}} $ | (4) |

实验装置示意图如图 1所示。反应器为自主设计,材料为304不锈钢,尺寸为130 mm×100 mm×104 mm(高度×内径×外径)。4个K型热电偶分别分布在反应器底部、距离底部1/3处、距离底部2/3处和顶部用于测量吸附和解吸过程中的温度变化。反应器和所有管路均作隔热处理,保温材料为厚度为30 mm的玻璃棉。实验数据由数据采集器采集并记录。主要装置的详细参数如表 1所示。

|

图 1 实验装置示意图 Fig.1 Schematic diagram of the experimental setup |

|

|

表 1 主要实验装置详细参数 Table 1 Detailed information of the experimental equipment |

实验操作流程包括蒸汽生成过程和吸附剂再生过程。在蒸汽生成过程中,低温热水从反应器下部进入吸附剂床层,当水与吸附剂接触时,吸附剂会释放大量的吸附热将水气化成为高温蒸汽,蒸汽向反应器上部流动,随后流出反应器被冷凝器冷凝,其质量由电子天平测得。当从下部进入床层的低温水到达床层顶部时,蒸汽生成过程结束。在吸附剂再生过程开始前,将反应器内的自由水排出,随后高温干气从反应器上部进入床层对吸附剂进行干燥,当反应器各位置床层温度与进气温度基本一致时,吸附剂再生过程结束。实验分为3组,分别为:13X实验,复合A实验和复合B实验。实验在常压条件下进行,具体实验参数如表 2所示。

|

|

表 2 主要实验参数 Table 2 Experimental operation conditions |

建立系统的质量和能量平衡,对系统性能参数进行计算,如蒸汽温度Ts, max、蒸汽质量ms、系统温升GTL(gross temperature lift)、系统㶲效率COPex(exergy coefficient of performance)和制热功率SHP(specific heating power)等。

在蒸汽生成阶段,从恒温水浴箱进入反应器的水一部分变为蒸汽流出,一部分被排出,还有一部分被吸附剂吸附,所以水的总量遵守质量守恒定律,如式(5)所示:

| ${m_{\rm{s}}} = {m_{{\rm{w, in}}}} - {m_{{\rm{ads}}}} - {m_{{\rm{acc}}}}$ | (5) |

同时定义系统的质量误差为进出反应器水的质量的差值,如式(6)所示:

| ${E_{\rm{m}}} = ({m_{{\rm{w, in}}}} - {m_{\rm{s}}} - {m_{{\rm{acc}}}} - {m_{{\rm{ads}}}})/{m_{{\rm{w, in}}}}$ | (6) |

同样地,在蒸汽生成阶段,吸附剂接触水释放吸附热,吸附热一部分转化为蒸汽中的热量,一部分被水和吸附剂床层吸收存储为系统的显热,整个过程遵循能量守恒定律,即进入反应器水的热量Qw, in与吸附剂释放的吸附热Qads的和与生成蒸汽的热量Qs, out与反应器积累的显热Qacc相等,如式(7)所示,其中Qw, in、Qs, out、Qacc和Qads分别可由式(8)~(11)计算得出。

| ${Q_{{\rm{w, in}}}} + {Q_{{\rm{ads}}}} = {Q_{{\rm{s, out}}}} + {Q_{{\rm{acc}}}}$ | (7) |

| $ {Q_{{\rm{w, in}}}} = {c_{{\rm{p, w}}}}{m_{{\rm{w, in}}}}({T_{{\rm{w, in}}}} - {T_{{\rm{ref}}}}) $ | (8) |

| ${Q_{{\rm{s, out}}}} = {m_{{\rm{s, out}}}}[{c_{{\rm{p, w}}}}({T_{{\rm{bp}}}} - {T_{{\rm{ref}}}}) + \gamma + {c_{{\rm{p, s}}}}({T_{\rm{s}}} - {T_{{\rm{bp}}}})]$ | (9) |

| $ {Q_{{\rm{acc}}}} = {m_{{\rm{z, dry}}}}{c_{{\rm{p, z}}}}{\rm{(}}{T_{{\rm{z, fin}}}} - {T_{{\rm{z, ini}}}}) + [{m_{{\rm{acc}}}} + {m_{{\rm{z, dry}}}}({x_{{\rm{eq}}}} - {x_{{\rm{reg}}{\rm{.fin}}}})] \\ {c_{{\rm{p, w}}}}({T_{{\rm{w, fin}}}} - {T_{{\rm{w, in}}}}) + {m_{\rm{r}}}{c_{{\rm{p, r}}}}\left( {{T_{{\rm{r, fin}}}} - {T_{{\rm{r, ini}}}}} \right) $ | (10) |

| $ {Q_{{\rm{ads}}}} = {m_{{\rm{z, dry}}}}({x_{{\rm{eq}}}} - {x_{{\rm{ini}}}}{\rm{)\Delta }}{H_{{\rm{ads, zw}}}} $ | (11) |

同时定义系统的能量误差为流入流出系统的能量的差值,如式(12)所示:

| $ {E_{\rm{Q}}} = ({Q_{{\rm{w, in}}}} + {Q_{{\rm{ads}}}} - {Q_{{\rm{s, out}}}} - {Q_{{\rm{acc}}}})/{Q_{{\rm{ads}}}} $ | (12) |

Ts, max代表在蒸汽生成过程中过热蒸汽所能达到的最高温度,而系统温升GTL定义为该系统能将低品位热源提高的程度,如式(13)所示:

| $ {\rm{GTL}} \equiv {T_{{\rm{s, max}}}} - \left( {{T_{{\rm{w, in}}}} + {T_{\rm{g}}}} \right)/2 $ | (13) |

系统㶲效率COPex是系统能量的可利用率,由式(14)计算得到,

| $ {\rm{CO}}{{\rm{P}}_{{\rm{ex}}}} = \frac{{{Q_{{\rm{s, out}}}}}}{{{Q_{{\rm{reg}}}}}}\left[ {\left( {1 - {T_{\rm{0}}}/{T_{\rm{s}}}} \right)/\left( {1 - {T_{\rm{0}}}/{T_{\rm{L}}}} \right)} \right] $ | (14) |

其中Qreg为吸附剂再生过程中需要的能量,由式(15)得到:

| $ \begin{array}{l} {Q_{{\rm{reg}}}} = \gamma {m_{{\rm{z, dry}}}}({x_{{\rm{sat}}}} - {x_{\rm{reg, fin}}}) + {\rm{\Delta }}{H_{{\rm{ads, zw}}}}{m_{{\rm{z, dry}}}}({x_{{\rm{sat}}}} - {x_{{\rm{reg, fin}}}}) + \\ ({m_{{\rm{z, dry}}}}{c_{{\rm{p, w}}}} + {m_{\rm{r}}}{c_{{\rm{p, r}}}})({T_{{\rm{gas, in}}}} - {T_{{\rm{z, fin}}}}) \end{array} $ | (15) |

系统制热功率SHP反映的是单位质量的沸石在单位时间内能提供的有效热量,由式(16)计算得到:

| $ {\rm{SHP}} = {Q_{{\rm{s, out}}}}/[{m_{{\rm{z, dry}}}}({t_{{\rm{gen}}}} + {t_{{\rm{reg}}}})] $ | (16) |

本文采用高斯误差公式对核心参数吸附热和系统性能参数进行分析,如y=f (x1, x2, …xn),其中x1, x2, …xn为n个彼此独立的变量,则间接测量值y的相对误差为:

| $ \frac{{\delta y}}{y}{\rm{ = }}\sqrt {{{\left( {\frac{{\delta y}}{{\delta {x_1}}}} \right)}^2}{{(\frac{{\delta {x_{\rm{1}}}}}{y})}^2} + {{\left( {\frac{{\delta y}}{{\delta {x_2}}}} \right)}^2}{{(\frac{{\delta {x_2}}}{y})}^2} + \cdot \cdot \cdot + {{\left( {\frac{{\delta y}}{{\delta {x_n}}}} \right)}^2}{{(\frac{{\delta {x_n}}}{y})}^2}} $ | (17) |

不同吸附剂的XRF测试结果如表 3所示。从表中可以看出,在13X沸石中,Na的含量为16.28%,而Ca的含量为1.45%,Cl的含量几乎为0。经过改性过程后,13X沸石Na的含量急剧下降至1.75%,Ca的含量显著增加至26.75%,而Cl的含量只是些许增加,证明增加的Ca的含量是因为置换了Na而存在于沸石的骨架中,此时沸石内部基本不存在氯化钙晶体。在复合过程之后,可以看出,Cl和Ca的含量同时明显增加,证明复合过程之后,沸石内部已有氯化钙晶体附着,且随着复合浓度的增大,沸石内部附着的氯化钙晶体越多。表 4所示为不同吸附剂的BET测试结果。从表中可以看出在改性沸石中的比表面积和孔体积与13X沸石相比均有增加,证明经过沸石改性阶段的氯化钙溶液浸渍过程后,溶液中的Ca2+置换了沸石骨架中的Na+,使沸石中的孔增大。而在复合沸石中,随着复合浓度的增大,复合吸附剂的比表面积和和孔体积均明显减小,证明有更多的沸石晶体附着在沸石内部的微孔中,这与XRF得到的结果保持一致。

|

|

表 3 不同类型的吸附剂的元素含量 Table 3 Elemental contents of 13X and different composite zeolites |

|

|

表 4 不同吸附剂孔结构特性 Table 4 Pore characteristics of 13X, ion-exchanged 13X and CZ |

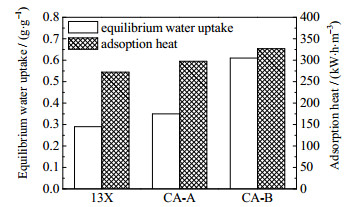

图 2所示为不同吸附剂的平衡含水量和吸附热。测试的13X沸石、复合A和复合B的平衡含水量为0.29、0.35和0.61 g·g-1,对应的吸附热分别为272.11、297.59和326.89 kW·h·m-3。在复合吸附剂中由于氯化钙的存在,复合吸附剂的平衡含水量和吸附热均比13X沸石要高,而且随着复合浓度的增加,吸附效果增加越明显。

|

图 2 不同吸附剂平衡含水量和吸附热 Fig.2 Equilibrium water uptake and adsorption heat of different adsorbents |

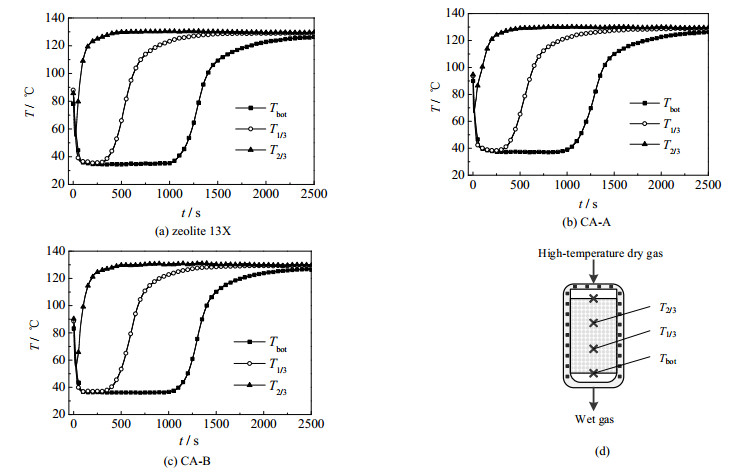

图 3所示为13X、复合A和复合B在生成过程中床层各位置温度随时间变化及蒸汽量随时间变化曲线。T1/3、T2/3及Ttop的位置由图 3(d)所示。

|

图 3 生成过程中床层温度随时间变化曲线 Fig.3 Profiles of bed temperature as a function of time during generation processes |

图 3(a)所示为在应用13X沸石做吸附剂时床层温度变化曲线。由于实验过程中从床层下部进水,所以T1/3最先温升,证明下部床层产生的蒸汽已经到达该位置,产生的蒸汽继续向上部床层流动。T1/3在196 s内升高到其最高温度238 ℃,该温度由13X沸石-水的吸附平衡决定。随后,T1/3迅速下降至100 ℃,证明床层下部的液态水已经到达T1/3位置处。T2/3经历了一个相似的温度变化过程,但T2/3在最高温度维持了更长的时间,这是因为在下部床层达到吸附平衡后有更多的蒸汽向上流动,使该位置更容易地达到的吸附平衡。在408 s后,T2/3温度开始迅速下降,最终稳定在100 ℃左右。Ttop位于床层的顶部,用于测量产生蒸汽的温度。在245 s后,Ttop开始快速温升值最高温度217 ℃,该温度相比于床层内的温度低21 ℃,这是因为Ttop的测点并不是完全在床层内部,测点周围的空间势必会有热量散失。但产生的温度仍然在200 ℃以上。从314 s后,该系统开始有蒸汽产生,证明此时反应器内的吸附剂床层已经全部达到吸附平衡,蒸汽开始向外流动。在蒸汽被泠凝后,每隔15 s读取蒸汽的质量,可以看出,蒸汽质量随时间呈线性增长,在进水过程结束后,蒸汽质量逐渐趋于稳定,最终产生蒸汽38.00 g。

图 3(b)所示为应用复合A吸附剂生成过程中的温度及蒸汽质量随时间变化的曲线。与图 3(a)相比,各位置温度均经历的类似的变化趋势。但在图 3(b)中,各位置升温时间均有所提前,且复合A中的最高温度更高达到了248 ℃,这是因为在吸附剂中添加了氯化钙以后,吸附剂的总体吸附热更高,可以使系统更快的达到吸附平衡,产生更多的蒸汽,而且蒸汽有更多的时间被上部床层加热,从而其最高温度更高。蒸汽从271 s开始产生,与13X相比,提前了43 s,最终产生的蒸汽质量为42.37 g。应用复合B吸附剂的实验特性曲线由图 3(c)所示。从图中可以看出,在应用复合B作为吸附剂后,床层最高温度达到了270 ℃,相比于13X提高了32 ℃,各位置升温时间更加提前,产生的蒸汽的时间也提前至224 s,产生蒸汽的最高温度在230 ℃以上,最终产生蒸汽质量为61.44 g。

图 4所示为还原过程中床层内各位置温度随时间变化曲线,各测温点位置如图 4(d)所示。图 4(a)为应用13X为吸附剂的还原过程的温度特性曲线。从图中可以看出,当还原过程开始后,床层内各位置温度先急剧下降,这是由于在经过排水过程后,床层内仍有大量自由水残留,当高温蒸汽通过时,自由水蒸发带走了大量的热量,使床层内温度降低。由于实验过程中从反应器上部进气,所以T2/3最开始温升,证明干燥过程从颗粒间的自由水开始向颗粒内部的结合水进行。经过450 s后,T2/3的温度基本稳定在进气温度,证明床层2/3高度上部的吸附剂已经干燥完全。对于T1/3与Tbot来说,经历了相似的过程,但T1/3与Tbot在最低温度持续了更长的时间,因为只有上部的吸附剂完全干燥后达到下部的干气才会继续干燥下部床层。图 4(b)和4(c)分别为应用复合A和复合B为吸附剂的温度特性曲线,从图中可看出,与应用13X相比,各位置温度变化基本形同,各段温升所需时间也基本相同,证明在应用复合吸附剂后,系统并不需要额外的能量就能把复合吸附剂还原。

|

图 4 重生过程床层温度特性曲线 Fig.4 Profiles of bed temperature as a function of time during regeneration processes |

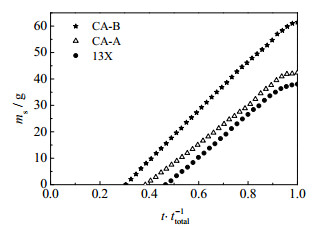

图 5所示为蒸汽质量随无量纲时间变化曲线。从图中可得13X、复合A、复合B 3种不同类型的吸附剂生成蒸汽的有效时间(生成蒸汽时间与总时间的比值)分别为0.44、0.62和0.70。这说明,在应用13X做吸附剂时,系统需要总时间一半以上的时间去达到床层内的吸附平衡,而在应用复合吸附剂以后,有效时间分别提高了40.91%和59.10%,证明系统在复合吸附剂大吸附热的条件下,可以更快更多地产生蒸汽。总的蒸汽量相比于13X分别提升了11.5%和61.68%。

|

图 5 应用不同吸附剂蒸汽质量随无量纲时间变化曲线 Fig.5 Profiles of steam mass as a function of normalized time during generation processes |

表 5总结了应用不同吸附剂的系统评价参数。从表中可以看出,系统产生蒸汽的最高温度均在200 ℃以上,应用复合B吸附剂时系统产生蒸汽温度最高,平均温度达到了234.2 ℃。系统的GTL是另外一个重要参数,它能反映出该系统对与余热利用的程度,从表中可以看出,应用不同吸附剂时,系统的GTL均在100 ℃以上,同样的,应用复合B吸附剂时,系统GTL达到最高值133.2 ℃。COPex反映了系统对能量的利用效率,在应用复合吸附剂之后,系统COPex最大增加了41.42%。SHP分别提升了9.79%和67.08%。质量误差和能量误差均在可接受的范围内。

|

|

表 5 系统性能参数 Table 5 System evaluation results |

由系统性能参数的计算公式可知,不确定度主要受实验过程中测得的直接参数所决定。实验中所用测温原件为标定过的K型热电偶误差为± 1.5 ℃,质量天平的不确定度为± 0.01 g,水流量计的不确定度为± 0.15 L·h-1,涡街流量计的不确定度为0.2 m3·h-1。则由式(17)得出吸附热的相对误差为5.24%,系统性能系数GTL,COPex和SHP的相对误差分别为2.30%,5.54%和2.91%。

4 结论本文实验研究了在高温吸附热泵回收余热生成高温蒸汽的系统中增加复合吸附剂对系统性能的影响,得到的结论如下:

(1) 吸附系统可直接产生高于200 ℃的蒸汽,系统温升高于100 ℃。

(2) 随着复合吸附剂复合程度的增大,系统产生蒸汽的有效时间大大延长,产生蒸汽的质量显著增加。

(3) 蒸汽生成系统㶲效率和制热功率均有明显提升。

符号说明:

| COPex | —系统㶲效率 | Tg, dew | —进气露点温度,℃ |

| cp, r | —反应器定压比热容,kJ·kg-1·K-1 | TL | —余热温度,℃ |

| cp, s | —蒸汽定压比热容,kJ·kg-1·K-1 | Tref | —参考温度,℃ |

| cp, w | —水的定压比热容,kJ·kg-1·K-1 | Tr, ini | —反应器初温,℃ |

| cp, z | —沸石比热容,kJ·kg-1·K-1 | Ts | —蒸汽平均温度,℃ |

| Em | —质量误差 | Ts, max | —蒸汽最高温度,℃ |

| EQ | —能量误差 | Ttop | —床层顶部温度,℃ |

| macc | —反应器内自由水质量,kg | Tw, fin | —水的终温,℃ |

| mads | —沸石吸附水的质量,kg | Tw, ini | —水的初温,℃ |

| mr | —反应器质量,kg | Tw, in | —入水温度,℃ |

| ms, out | —蒸汽质量,kg | Tz, fin | —沸石终温,℃ |

| mw, in | —进入反应器水质量,kg | Tz, ini | —沸石初始温度,℃ |

| mz, dry | —干沸石质量,kg | treg | —重生过程时间,s |

| Qacc | —积累显热,kJ | ttotal | —总时间,s |

| Qads | —总吸附热,kJ | ug | —反应器内空气流速,Nm·s-1 |

| Qreg | —重生所需热量,kJ | xeq | —沸石平衡含水量,g·g-1 |

| Qs, out | —生成蒸汽热量,kJ | xini | —沸石初始含水量,g·g-1 |

| Qw, in | —进入反应器水能量,kJ | xreg, fin | —干燥后沸石初始含水量,g·g-1 |

| qv, g | —进气体积流量,m3·h-1 | xsat | —浸湿沸石含水量,g·g-1 |

| qv, w | —进水流量,L·h-1 | ΔHads, zw | —沸石对水吸附热,kJ·kg-1 |

| SHP | —制热功率,W·kg-1 | ΔHads, zs | —沸石对水蒸气吸附热,kJ·kg-1 |

| T0 | —环境温度,℃ | ΔHCaCl2-w | —氯化钙对水的溶解热,kJ·kg-1 |

| T1/3 | —距床层底部1/3处温度,℃ | ΔHCaCl2-s | —氯化钙对水蒸气的吸附热,kJ·kg-1 |

| T2/3 | —距床层底部2/3处温度,℃ | γ | —水的气化潜热,kJ·kg-1 |

| Tbot | —床层底部温度,℃ | 下标 | |

| Tbp | —水的沸点,℃ | ini | —初始条件 |

| Tg, in | —进气温度,℃ | fin | —结束条件 |

| Tr, fin | —反应器终温,℃ |

| [1] |

连红奎, 李艳, 束光阳子, 等. 我国工业余热回收利用技术综述[J]. 节能技术, 2011, 29(2): 123-128. LIAN H K, LI Y, SHU G Y Z, et al. An overview of domestic technologies for wate heat utilization[J]. Energy Conservation Tecnology, 2011, 29(2): 123-128. DOI:10.3969/j.issn.1002-6339.2011.02.006 |

| [2] |

李少岩, 刘少平. 高效节能板式换热器在燃气锅炉烟气余热回收中的应用[J]. 山东工业技术, 2018, 23: 56-57. LI S Y, LIU S P. Application of high-efficiency energy-saving plate heat exchanger in flue gas waste heat recovery of gas boiler[J]. Shandong Industrial Technology, 2018, 23: 56-57. |

| [3] |

陈杭生. 利用废气焚烧炉高温烟气的有机热载体余热锅炉研制[J]. 工业锅炉, 2018, 5: 18-20. CHEN H S. Development of organic heat transer material heat recovery boiler which utilizing high temperature flue gas from exhaust gas incinerator[J]. Industrial Boiler, 2018, 5: 18-20. |

| [4] |

BAO H, MA Z, ROSKILLY A P, et al. An optimised chemisorption cycle for power generation using low grade heat[J]. Applied Energy, 2017, 186(3): 251-261. |

| [5] |

刘再冲.低温热源驱动沸石-水吸附式制冷机的实验研究[D].广州: 广东工业大学, 2015. LIU Z C. Study on the low temperature heat source driving zeolite-water adsorption chiller[D]. Guangzhou: Guangdong University of Technology, 2015. http://d.wanfangdata.com.cn/Thesis/Y2796184 |

| [6] |

ZHI L H, HU P, CHEN L X, et al. Multiple parametric analysis, optimization and efficiency prediction of transcritical organic Rankine cycle using trans-1, 3, 3, 3-tetrafluoropropene (R1234ze (E)) for low grade waste heat recovery[J]. Energy Conversion and Management, 2019, 180: 44-59. DOI:10.1016/j.enconman.2018.10.086 |

| [7] |

郑新港, 丁玉龙. 吸附热泵技术和应用研究进展[J]. 储能科学与技术, 2014, 3(5): 495-508. ZHENG X G, DING Y L. Recnet progress in the adsorption heat pump tecnology[J]. Energy Storage Science and Technology, 2014, 3(5): 495-508. DOI:10.3969/j.issn.2095-4239.2014.05.008 |

| [8] |

BOMAN D B, HOYSALL D C, PAHINKAR D G, et al. Screening of working pairs for adsorption heat pumps based on thermodynamic and transport characteristics[J]. Applied Thermal Engineering, 2017, 123: 422-434. DOI:10.1016/j.applthermaleng.2017.04.153 |

| [9] |

Solovyeva M, Gordeeva L, Krieger T, et al. MOF-801 as a promising material for adsorption cooling: Equilibrium and dynamics of water adsorption[J]. Energy Conversion and Management, 2018, 174: 356-363. DOI:10.1016/j.enconman.2018.08.032 |

| [10] |

KATOH M, SATOH A, HORIKAWA T, et al. The effects of created mesopores in ZSM-5 zeolites by an alkali treatment on water adsorption[J]. Journal of Chemical Engineering of Japan, 2018, 49(2): 120-125. |

| [11] |

陈思宇.硅胶/水吸附制冷系统中吸附剂粒径对传热传质性能的影响研究[D].太原: 太原理工大学, 2018. CHEN S Y. Effect of particle size on heat and mass transfer performance in silica/water adsorption refrigeration system[D]. Taiyuan: Taiyuan University of Technology, 2018. http://cdmd.cnki.com.cn/Article/CDMD-10112-1018959432.htm |

| [12] |

XU C, YU Z, XIE Y, et al. Study of the hydration behavior of zeolite-MgSO4 composites for long-term heat storage[J]. Applied Thermal Engineering, 2018, 129: 250-259. DOI:10.1016/j.applthermaleng.2017.10.031 |

| [13] |

ZHENG X, WANG L, WANG R, et al. Thermal conductivity, pore structure and adsorption performance of compact composite silica gel[J]. International Journal of Heat and Mass Transfer, 2014, 68: 435-443. DOI:10.1016/j.ijheatmasstransfer.2013.09.075 |

| [14] |

MAGRO F D, SAVINO S, MENEGHETTI A, et al. Coupling waste heat extraction by phase change materials with superheated steam generation in the steel industry[J]. Energy, 2017, 137: 1107-1118. DOI:10.1016/j.energy.2017.04.051 |

| [15] |

SUN J, WANG Q, WANG W, et al. Study on the synergism of steam reforming and photocatalysis for the degradation of toluene as a tar model compound under microwave-metal discharges[J]. Energy, 2018, 155: 815-823. DOI:10.1016/j.energy.2018.05.045 |

| [16] |

VIRLA L D, MONTES V, WU J, et al. Synthesis of porous carbon from petroleum coke using steam, potassium and sodium: Combining treatments to create mesoporosity[J]. Microporous & Mesoporous Materials, 2016, 234: 239-247. |

| [17] |

SEHRAWAT R, NEMA P K, KAUR B P. Quality evaluation and drying characteristics of mango cubes dried using low-pressure superheated steam, vacuum and hot air drying methods[J]. LWT-Food Science and Tecnology, 2018, 92: 548-555. DOI:10.1016/j.lwt.2018.03.012 |

| [18] |

MILLER T C, SAMTANI J B, FENNIMORE S A. Mixing steam with soil increases heating rate compared to steam applied to still soil[J]. Crop Protection, 2014, 64: 47-50. DOI:10.1016/j.cropro.2014.06.002 |

| [19] |

KOSTRON M, RENTSCHLER W. Method and apparatus for the production of steam for cleaning and decontaminating purposes: EU, 1 671 709 A1[P]. 2012-06-21.

|

| [20] |

OKTARIANI E, NODA A, NAKASHIMA K, et al. Potential of a direct contact adsorption heat pump system for generating steam from waste water[J]. International Journal of Energy Research, 2012, 36: 1077-1087. DOI:10.1002/er.1855 |

| [21] |

XUE B, IWAMA Y, TANAKA Y, et al. Cyclic steam generation from a novel zeolite-water adsorption heat pump using low-grade waste heat[J]. Applied Thermal Engineering, 2013, 46: 54-63. |

| [22] |

XUE B, MENG X, WEI X, et al. Dynamic study of steam generation from low-grade waste heat in a zeolite-water adsorption heat pump[J]. Applied Thermal Engineering, 2015, 88: 451-458. DOI:10.1016/j.applthermaleng.2014.11.050 |

| [23] |

盛遵荣, 姚志敏, 薛冰, 等. 操作参数对吸附热变换器生成高温蒸汽的性能影响分析[J]. 高校化学工程学报, 2017, 31(2): 299-307. SHENG Z R, YAO Z M, XUE B, et al. Sensitivity analusis of operation parmeters on high-temperature steam generation of an adsorption heat transfer[J]. Journal of Chemical Engineering of Chinese Universities, 2017, 31(2): 299-307. |

| [24] |

姚志敏.开式吸附热泵生成蒸汽的实验研究及系统分析[D].郑州: 郑州大学, 2016. YAO Z M. The design and research of adsorption heat pump system to generate steam[D]. Zhengzhou: Zhengzhou University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10459-1016167210.htm |

| [25] |

CHAN K C, CHAO C Y, SZE-TO G, et al. Performance predictions for a new zeolite 13X/CaCl2 composite adsorbent for adsorption cooling systems[J]. International Journal of Heat and Mass Transfer, 2012, 55(11/12): 3214-3224. |

| [26] |

LEVITSKIJ E A, ARISTOV Y I, TOKAREV M M, et al. "Chemical heat accumulators": A new approach to accumulating low potential heat[J]. Solar Energy Materials and Solar Cells, 1996, 44(3): 219-235. DOI:10.1016/0927-0248(96)00010-4 |

| [27] |

MARTÍNEZ P E. Termodinámica básica y aplicada[M]. Madrid: Unigrafi S L, 1992.

|