超疏水表面指的是水静态接触角(WCA)高于150°且滚动角小于10°的表面。由于其在工业领域有很大的潜在应用价值,因而超疏水表面受到广泛的关注和研究[1~5]。近年来,含油废水问题日益严重,对全球生态环境造成极大危害[6, 7]。传统的油水分离技术包括气浮法、离心分离、膜过滤等,但是普遍存在效率低下,设备昂贵,循环使用性差等缺点[8, 9]。超疏水-超亲油材料对水和油的亲和力不同,能实现低能耗高效率分离油水[10]。目前超疏水材料制备已取得很大进展,但大多数制备过程复杂,耗时长[11~13]。此外,制得的超疏水材料稳定性较差,很难应用在实际工业环境中,如极性有机溶剂,腐蚀性液体或热溶液[14, 15]。因此,从实际应用角度出发,迫切需要设计一种化学稳定性良好的超疏水材料用于油水分离。

不锈钢网具有耐化学腐蚀,机械强度高和廉价易得等优点,非常适用于制备工业油水分离材料。多种方法如化学沉积碳纳米管[16]、化学刻蚀[17]、多巴胺涂覆[18]等被用于制备超疏水不锈钢网膜实现油水分离。但是这些方法需要特殊的设备[16],苛刻的环境[17]或昂贵的材料[18],限制了其工业应用。本文首先采用溶胶凝胶法,在不锈钢网上涂覆二氧化钛(TiO2)颗粒,然后通过氟硅烷(FAS)接枝改性制备了一种氟硅烷-二氧化钛(FAS-TiO2)超疏水网。这种方法简单有效,制备条件温和、简易,并且无需特殊设备。TiO2和FAS赋予了FAS-TiO2网超疏水性和优异的化学稳定性,使得制备的FAS-TiO2超疏水网不仅可以在普通环境中有效分离油水混合物,而且能够被用在一些苛刻的化学条件下。

2 实验部分 2.1 实验材料十七氟癸基三甲氧基硅烷(FAS-17) 购自南京辰工有机硅材料有限公司;其他溶剂和试剂均为分析纯,购自国药集团化学试剂上海有限公司;实验用水为去离子水。

2.2 FAS-TiO2网的制备制备基底:将316 L不锈钢网(孔径:50 μm)剪成5 cm×5 cm的正方形,然后依次在丙酮、乙醇和去离子水中超声清洗10 min,最后在室温下晾干备用。

制备TiO2溶胶:将17 mL钛酸正丁酯均匀溶解于78 mL乙醇中,并在强烈搅拌状态下将1 mL去离子水缓慢逐滴加入溶液中,得到透明溶胶。

TiO2溶胶涂覆:将原始不锈钢网浸入TiO2溶胶中,10 min后以5 mm·s-1的提拉速率取出,然后放置在空气中自然晾干,用去离子水洗涤TiO2涂覆后的不锈钢网,并在室温下晾干以进一步反应。

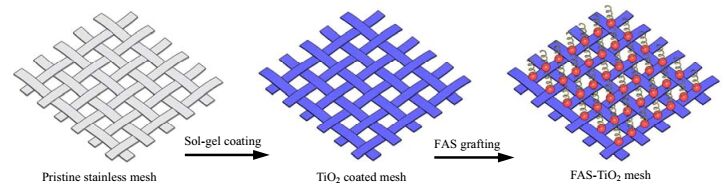

FAS接枝:将TiO2涂覆的网浸渍在质量分数为2%的FAS溶液中,24 h后用正己烷冲洗,最后置于100℃烘箱中干燥。FAS-TiO2网的制备流程如图 1所示。

|

图 1 FAS-TiO2超疏水网的制备流程图 Fig.1 Schematic diagram of the fabrication process of superhydrophobic FAS-TiO2-mesh via sol-gel coating and FAS grafting |

采用扫描电子显微镜(SEM,JSM-6360LV,日本电子株式会社)观测FAS-TiO2网的表面形貌,通过X射线光电子能谱仪(XPS,VG-miclabII,英国VG公司)分析FAS-TiO2网表面的化学组成,FAS-TiO2网的水接触角(WCAs)用接触角测量仪(JC2000D1,上海中晨数字技术设备有限公司)进行测量。

用腐蚀性溶液和极性有机溶剂测试FAS-TiO2网的化学稳定性,用热水测试其热稳定性。将FAS-TiO2网分别浸泡在硫酸(H2SO4)、氢氧化钠(NaOH)、氯化钠(NaCl)溶液、N-甲基-2-吡咯烷酮(NMP)、N, N-二甲基甲酰胺(DMF)和80℃水中,浸泡24 h后测量FAS-TiO2网的水接触角随时间的变化。

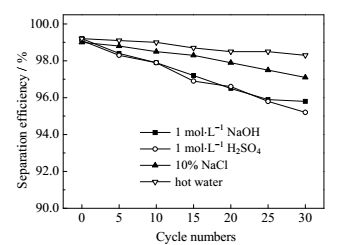

2.4 油水分离性能把制备的FAS-TiO2网固定在两个玻璃容器中间,取适量1, 2-二氯甲烷与水按照体积比1:1配制均匀的油水混合物,然后快速将其倒在网上。油滴在重力驱动作用下迅速渗透过去,而水在负毛细管压力作用下被截留在网上。分别配制汽油,己烷,氯仿,甲苯,石油醚与水的油水混合物(体积比为1:1),考察FAS-TiO2网对这些油水混合物的分离效率。测定FAS-TiO2网在1 mol·L-1 H2SO4,1 mol·L-1 NaOH,10% NaCl和热环境下分离油水的效率和再循环使用能力(油水混合物为体积比为1:1的汽油-水溶液)。

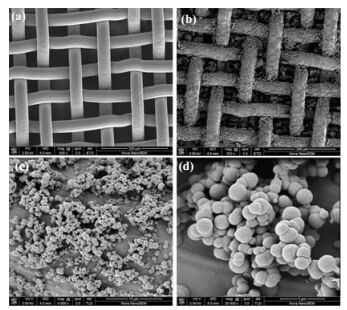

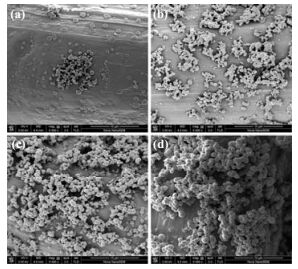

3 结果与讨论 3.1 SEM分析由图 2(a)可见,原始不锈钢网具有典型的编织结构,每根网的表面相对平滑。在TiO2溶胶-凝胶涂覆网之后,一层TiO2颗粒随机覆盖在不锈钢网的表面(图 2(b))。从图 2(c)、(d)可以看出TiO2颗粒的直径为数百纳米,每根钢丝表面都被大量的TiO2颗粒覆盖,形成了构建超疏水表面所必需的微-纳米多级分层粗糙结构[1]。由图 2(b)观察到不锈钢网表面涂覆TiO2后仍然呈现多孔结构,这保证了网膜对油的高效渗透性能。

|

图 2 原始不锈钢网和TiO2涂覆网不同放大倍数的SEM图 Fig.2 SEM micrographs of original stainless mesh and TiO2 sol-gel coated mesh under different magnifications (a) original stainless mesh 300 (b) TiO2 sol-gel coated mesh 300 (c) TiO2 sol-gel coated mesh 5000 (d) TiO2 sol-gel coated mesh 20000 |

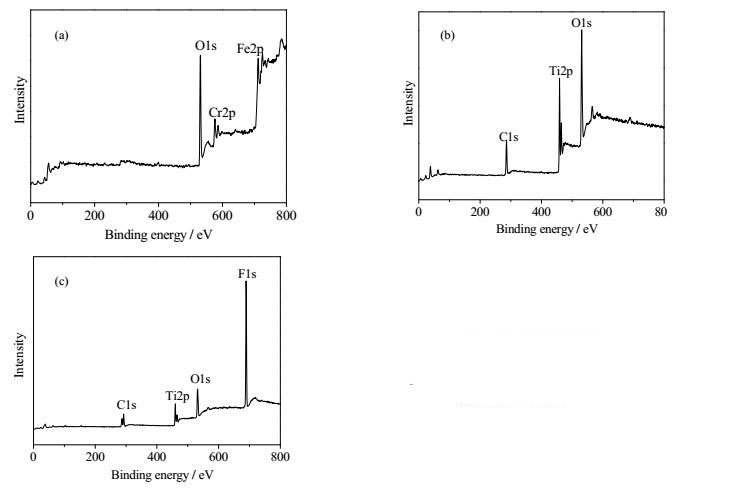

如图 3所示,图 3(a)中Fe 2p (711 eV)和Cr 2p (577 eV)两个峰来源于不锈钢网的主要成分,O 1s (531 eV)峰来自不锈钢网表面的氧化物层。图 3(b)出现了新峰Ti 2p (458 eV),而Fe 2p和Cr 2p峰几乎消失,这表明TiO2颗粒密集且均匀地涂覆在不锈钢网表面;C 1s (285 eV)峰来源于钛醇盐水解反应后残留的碳。涂覆的TiO2颗粒不仅在网的表面构筑层次粗糙度,而且为进一步的氟硅烷接枝反应提供了充足的羟基。图 3(c)中的F 1s (687.2 eV)尖峰说明FAS成功接枝在网的表面上,通过计算发现F元素的含量比高达47%,这将显著降低网的表面自由能,有利于实现FAS-TiO2网的超疏水性。

|

图 3 原始不锈钢网、TiO2涂覆网和FAS-TiO2网XPS能谱图 Fig.3 XPS wide scan results of the surface of original stainless mesh (a), TiO2 sol-gel coated mesh (b) and FAS-TiO2-mesh (c) |

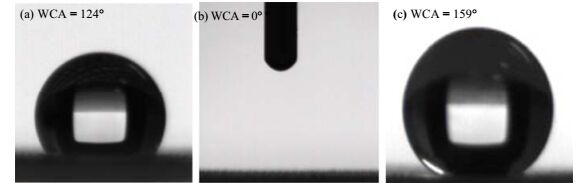

如图 4所示,图 4(a)中原始不锈钢网的WCA为124°,呈现疏水性。而由于TiO2的天然亲水性,经过TiO2涂覆的网具有亲水性,WCA接近0°,水滴在网表面上迅速铺展渗透(图 4(b))。从图 4(c)中可以看出,表面氟硅烷化过程赋予了网超疏水性,WCA为159°,水滴成球状立在网的表面上。此外,水与FAS-TiO2网表面之间的黏附力非常小,滑动角只有6°,因此水滴很容易在FAS-TiO2网表面滚落。以上结果表明,在高粗糙度和低表面能的协同作用下,成功制备得到了具备超疏水性的FAS-TiO2网。

|

图 4 原始不锈钢网、TiO2涂覆网和FAS-TiO2网的表面润湿性 Fig.4 Photographs of water drop on original stainless mesh (a), TiO2 coated mesh (b) and FAS-TiO2-mesh (c) |

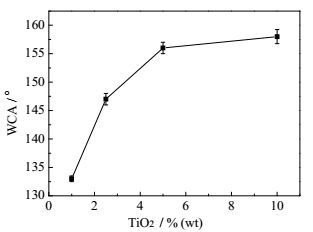

由图 5可知,当TiO2浓度小于5%时,FAS-TiO2网的WCAs随着溶胶中TiO2浓度的增加而显著增加。但是当TiO2浓度上升到5%以上时,再提高浓度对WCAs的影响已经不大。这一结果可由不同浓度TiO2涂覆FAS-TiO2网的SEM图得到证实。如图 6(a)~(c)所示,当TiO2浓度较低时,TiO2浓度的增加提高了FAS-TiO2网表面上TiO2颗粒的覆盖率,表面粗糙度增加,且提供了更多羟基作用于FAS接枝过程,导致了WCAs增加。观察图 6(c)~(d),在高TiO2浓度下,网表面几乎完全被致密的TiO2涂层覆盖,TiO2浓度的进一步增加对表面形态几乎没有影响,因此WCA变化不大。以上分析结果表明,TiO2涂覆过程对于不锈钢网表面粗糙度及润湿性能的改变起到了至关重要的作用。

|

图 5 TiO2浓度对FAS-TiO2网WCAs的影响 Fig.5 Effects of TiO2 sol concentration on WCAs of FAS-TiO2-mesh |

|

图 6 不同浓度TiO2涂覆网的SEM图 Fig.6 SEM micrographs of prepared meshes treated with various TiO2 sol gel contents TiO2 sol-gel: (a) 1% (b) 2.5% (c) 5% (d) 10% |

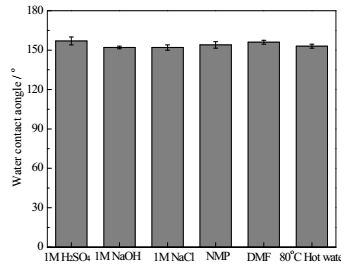

超疏水材料的稳定性决定了它们的实际应用价值,因此,有必要研究FAS-TiO2网在苛刻环境下的耐化学腐蚀性和热稳定性。如图 7所示,制备的FAS-TiO2网在腐蚀性H2SO4、NaOH、NaCl溶液,极性有机溶剂NMP、DMF,及热水中浸泡24 h后,仍然保持超疏水性,这一结果归功于TiO2优异的化学稳定性和FAS分子中强的C-F键。用胶带黏附实验测试超疏水涂层的附着力。将透明胶带粘在制备的FAS-TiO2网表面上,黏附15 min后将胶带撕下,重复操作20次后,发现FAS-TiO2网的WCA仍大于150°,表明超疏水涂层牢固黏附在不锈钢网表面上。以上结果表明制备的FAS-TiO2网耐化学腐蚀,耐热,且机械稳定性较好。

|

图 7 FAS-TiO2网在腐蚀性溶液,极性有机溶剂,热水中浸泡24 h后的WCAs Fig.7 WCAs of superhydrophobic FAS-TiO2-mesh after immersion in corrosive solutions, polar solvents and hot environment for 24 h |

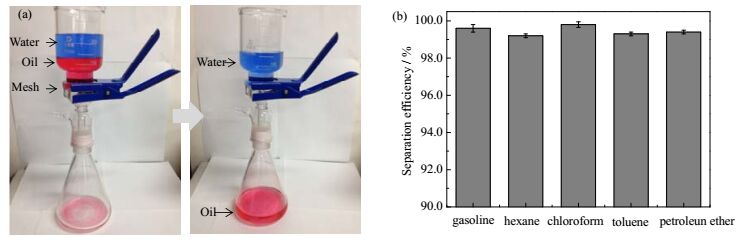

油水混合物的分离过程如图 8(a)所示。将1, 2-二氯甲烷和水的混合物快速倒在制备的FAS-TiO2网上,由于FAS-TiO2网表面具有高的负毛细管压力阻止了水的渗透而油依靠自身重力在30 s内快速透过网,表明了该网可以高效地分离油水混合物。

|

图 8 FAS-TiO2网的油水分离性能 Fig.8 Oil water separation performance of FAS-TiO2-mesh (a) photographs illustrating the simple gravity-driven separation process of oil-water mixture using the FAS-TiO2-mesh (oil is dyed with oil red O and water is colored with methylene blue); (b) separation efficiency for a series of oil-water mixtures. |

分别将汽油、己烷、氯仿、甲苯、石油醚与水的混合物透过FAS-TiO2网,对于密度比水轻的油,将装置倾斜,使得油与网表面接触。考察FAS-TiO2网对各种油水混合物的分离效率,测试结果如图 8(b)所示。根据η = (m1/m0)×100%计算分离效率,m0和m1分别代表分离前后水的质量。由图 8(b)可以看出,FAS-TiO2网对这5种油水混合物的分离效率均高于99%,表明FAS-TiO2网对油水分离具有广泛的适用性。

油水分离实际应用中不可避免地会碰到一些苛刻的化学条件,化学稳定性差是超疏水材料工业应用的主要问题。为考察其在苛刻条件下的分离稳定性,在腐蚀性溶液和热水中测试了FAS-TiO2网的油水分离效率以及再循环使用能力。由图 9可以看出,由于TiO2和FAS分子优异的化学稳定性,制备的FAS-TiO2网能够在苛刻的环境下保持较高的油水分离效率。虽然在重复使用30次后,FAS-TiO2网的分离效率略有下降,但仍然高于95%,表明了制得的FAS-TiO2网在苛刻化学条件下的高效性和稳定性。虽然大部分报道中制备得到的不锈钢网能够有效地分离油水混合物,但是并没有研究和考察其在苛刻的酸、碱、盐及热环境下的分离性能[16~19]。本文制备得到的不锈钢网在腐蚀性溶液和较高温度下仍然能实现高效稳定的油水分离,对于工业中需要在苛刻环境下实现油水分离的应用意义极大。

|

图 9 酸、碱、盐和热环境下FAS-TiO2网的油水分离效率和再循环使用能力(油水混合物为体积比1:1的汽油-水溶液) Fig.9 Separation efficiency and recyclability of FAS-TiO2-mesh for gasoline-water mixture separation (50:50 (v) in acidic, alkaline, salty and hot environments. |

油水分离的一个主要障碍是缺乏一种简单,高效,且能长期稳定分离各种油水混合物的超疏水网膜。本文使用一种简单有效的方法制备了FAS-TiO2网,首先利用TiO2溶胶凝胶涂覆提高不锈钢网的表面粗糙度,然后FAS接枝改性降低了网的表面自由能。在二者协同作用下,制备得到了WCA高达159°,滑动角为6°的超疏水不锈钢网,凭借独特的表面润湿性,FAS-TiO2网能够仅利用重力驱动快速高效地分离各种油水混合物。此外,FAS-TiO2网具有优异的化学、热稳定性及再循环使用能力,即使在苛刻的环境下被重复使用30次后,FAS-TiO2网的分离效率仍然保持在95%以上。因此,制得的FAS-TiO2网为油水分离的实际应用提供了新的契机。

| [1] | Zhang X, Shi F, Niu J, et al. Superhydrophobic surfaces: from structural control to functional application[J]. Journal of Materials Chemistry, 2008, 18(6): 621-633.DOI:10.1039/B711226B. |

| [2] | Wang X, Ding B, Yu J, et al. Engineering biomimetic superhydrophobic surfaces of electrospun nanomaterials[J]. Nano Today, 2011, 6(5): 510-530.DOI:10.1016/j.nantod.2011.08.004. |

| [3] | Tuukka V, Chris B, Piers A, et al. Mechanically durable superhydrophobic surfaces[J]. Advanced Materials, 2011, 23(5): 673-678.DOI:10.1002/adma.201003129. |

| [4] | Darmanin T, Guittard F. Recent advances in the potential applications of bioinspired superhydrophobic materials[J]. Journal of Materials Chemistry A, 2014, 2: 16319-16359.DOI:10.1039/C4TA02071E. |

| [5] | Zhang P, Lv F Y. A review of the recent advances in superhydrophobic surfaces and the emerging energy-related applications[J]. Energy, 2015, 82: 1068-1087.DOI:10.1016/j.energy.2015.01.061. |

| [6] | Shannon M A, Bohn P W, Elimelech M, et al. Science and technology for water purification in the coming decades[J]. Nature, 2008, 452(7185): 301-310.DOI:10.1038/nature06599. |

| [7] | Dubansky B, Whitehead A, Miller J T, et al. Multitissue molecular, genomic, and developmental effects of the deepwater horizon oil spill on resident Gulf killifish[J]. Environmental Science & Technology, 2013, 47(10): 5074-5082. |

| [8] | Pendergast M T M, Hoek E M V. A review of water treatment membrane nanotechnologies[J]. Energy & Environmental Science, 2011, 4(6): 1946-1971. |

| [9] | Seo K, Kim M, Ahn J K, et al. Effects of drop size and measuring condition on static contact angle measurement on a superhydrophobic surface with goniometric technique[J]. Korean Journal of Chemical Engineering, 2015, 32(12): 2394-2399.DOI:10.1007/s11814-015-0034-x. |

| [10] | Chu Z, Feng Y, Seeger S. Oil/water separation with selective superantiwetting/superwetting surface materials[J]. Angewandte Chemie International Edition, 2015, 54(8): 2328-2338.DOI:10.1002/anie.201405785. |

| [11] | LIU Jun-teng(刘君腾), QING Wei-hua(卿伟华), REN Zhong-qi(任钟旗), et al. The study of crude oil dehydration using super-hydrophobic PTFE-coated wire mesh(超疏水聚四氟乙烯丝网用于原油脱水的研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报), 2012, 26(4): 563-568. |

| [12] | Gurav A B. Superhydrophobic/superoleophilic magnetic polyurethane sponge for oil/water separation[J]. RSC Advances, 2015, 5(84): 68293-68298.DOI:10.1039/C5RA12301A. |

| [13] | Jin Y, Jiang P, Ke Q, et al. Superhydrophobic and superoleophilic polydimethylsiloxane-coated cotton for oil-water separation process: an evidence of the relationship between its loading capacity and oil absorption ability[J]. Journal of Hazardous Materials, 2015, 300: 175-181.DOI:10.1016/j.jhazmat.2015.07.002. |

| [14] | YU De-xu(于得旭), YU Zhi-jia(于志家), ZHAO Xiao-hang(赵小航), et al. Electrodepositing preparation and corrosion resistance studies of super-hydrophobic surface on copper substrat(铜基超疏水表面的电沉积法制备及其耐蚀性能研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报), 2014, 28(5): 1178-1182. |

| [15] | Li J, Kang R, Tang X, et al. Superhydrophobic meshes that can repel hot water and strong corrosive liquids used for efficient gravity-driven oil/water separation[J]. Nanoscale, 2016, 8(14): 7638-7645.DOI:10.1039/C6NR01298A. |

| [16] | Lee C, Baik S. Vertically-aligned carbon nano-tube membrane filters with superhydrophobicity and superoleophilicity[J]. Carbon, 2010, 48(8): 2192-2197.DOI:10.1016/j.carbon.2010.02.020. |

| [17] | Liu Y, Zhang K, Yao W, et al. Bioinspired structured superhydrophobic and superoleophilic stainless steel mesh for efficient oil-water separation[J]. Colloids & Surfaces A, Physicochemical & Engineering Aspects, 2016, 500: 54-63. |

| [18] | Cao Y, Zhang X, Tao L, et al. Mussel-inspired chemistry and Michael addition reaction for efficient oil/water separation[J]. ACS Applied Materials & Interfaces, 2013, 5(10): 4438. |

| [19] | Lee M W, An S, Latthe S S, et al. Electrospun polystyrene nanofiber membrane with superhydrophobicity and superoleophilicity for selective separation of water and low viscous oil[J]. ACS Applied Materials & Interfaces, 2013, 5(21): 10597-10604. |