2. 云南省高校磷化工重点实验室,云南 昆明 650500

2. The Higher Educational Key Laboratory for Phosphorous Chemical Engineering of Yunnan Province, Kunming University of Science and Technology, Kunming 650500, China

黄磷是生产精细磷化工产品及高品质磷酸的原料[1-3]。目前,黄磷工业化生产仍采用电炉法,是磷矿石(主要成分为氟磷酸钙)在高温条件下与硅石、焦炭发生还原反应,生成的磷蒸汽经冷却回收后精制而得。电炉法黄磷生产温度在1 350~1 450℃,每吨黄磷的电耗在13 000~15 000 kW·h-1,是典型的高能耗产业[3-4],由于黄磷生产能耗高、污染重、环境风险问题突出,国家对其生产出台了一系列限制措施,但其作为一种基础化学原料,具有不可替换性[5]。

国内外学者对磷矿碳热还原的反应机理做了大量研究,取得了丰厚的成果。例如JACOB等[6]以纯磷酸钙为原料对磷矿还原反应进行了比较系统的研究,认为磷酸钙先与焦炭反应生成P2(g)、CO(g)和CaO,然后CaO和SiO2继而反应生成不同的硅酸钙;JAOCB等[7]对比研究助剂SiO2和Al2O3对黄磷生产的影响,认为SiO2比Al2O3助熔效果更佳,磷转化率随炭量的增加呈先增加后稳定的趋势;张进荣等[8]认为用Ca3(PO4)2研究磷矿还原过程是不准确的并提出3Ca3(PO4)2·CaF2直接被碳还原产生磷蒸汽的反应机理;鲍晓军等[9]研究熔融态磷矿还原动力学,认为氟磷灰石首先在高温下分解产生P2O5(g),其再被煤炭还原生成P2(g),且煤炭与磷矿还原反应近似服从二级反应规律;邱礼有等[10-11]则认为氟磷灰石首先与SiO2发生脱氟反应生成Ca3(PO4)2,Ca3(PO4)2再与碳反应生成单质磷,其控制步骤为磷酸三钙的扩散还原过程;郭占成等[12-13]研究了磷酸盐还原动力学,提出固体碳和CO(g)均可以还原磷酸盐,且CaO可以提高还原速率但对转化率不利;同时李秋霞等[14]在氟磷灰石量子模拟计算中发现有PO2(g)产生并对其进行热力学分析,提出压力对氟磷灰石的碳热还原的最低反应温度影响较大,减小压力可以降低起始温度;刘予成等[15-16]在真空下研究氟磷酸钙碳热还原过程,认为在真空下Ca5(PO4)3F首先被碳还原生产P2(g)和CaO,CaO与SiO2作用生成硅酸钙促进碳热还原反应的进行。综上所述,电炉法黄磷生产过程机理是研究的热点问题,研究成果颇丰,但不同的学者因采用体系或实验方法不同,得出不同反应机理,甚至互相矛盾的结果。本文以自制氟磷灰石为原料,分析纯二氧化硅为助熔剂,脱灰份无烟煤为还原剂,在电炉法生产的实际酸度值下研究氟磷灰石碳热还原的反应历程、物质变化规律及其动力学,探明电炉法黄磷过程机理。

2 实验部分 2.1 实验原料自制纯氟磷灰石,P2O5含量42.31%,分析纯SiO2,分析纯磷酸钙,无烟煤。为消除无烟煤中灰分对实验研究的影响,无烟煤经混酸脱灰后过滤、洗涤、干燥而得其,其工业分析采HKGF-3000工业分析仪,结果如表 1所示。

|

|

表 1 无烟煤工业分析 Table 1 Proximate analysis of anthracite |

在实际生产中,碳过量系数δ = 1.05,故氟磷灰石和无烟煤按质量比为5.04:1;酸度值在0.80~0.90,故将氟磷灰石和分析纯SiO2按二氧化硅和氧化钙质量比为0.85:1配料。为使原料充分混合,将原料加水至糊状充分搅拌,自然干燥至一定含水量后成球,于120 ℃烘箱内干燥至恒重后置入干燥器内备用。

在管式炉中模拟电炉法黄磷生产,将TCGC-1700管式炉中按程序进行升温,并通入氩气作保护气体,当温度升至指定温度并恒温30 min后,取适量球状物于石墨坩埚中,分两次推至恒温区,待反应结束后,取出坩埚放入于干燥器中冷却至室温,残渣经计量后研磨过180目筛,筛余量小于5%,用于分析表征。

2.2 分析方法采用GB/T 1871.1-1995中磷钼酸喹啉重量法分析残渣中P2O5的含量,磷转化率按式(1)计算:

| $X=\frac{{{M}_{0}}{{w}_{0}}-{{M}_{1}}{{w}_{1}}}{{{M}_{0}}{{w}_{0}}}$ | (1) |

其中M0、M1分别为反应前后物料的质量,w0、w1分别为反应前后物料P2O5的质量分数。

3 实验结果与讨论由于氟磷灰石的碳热还原反应是一个多物质、多相的复杂化学反应[17],直接探明其反应历程较难,因此,本文拟采用不同体系反应的方法探究其反应历程。

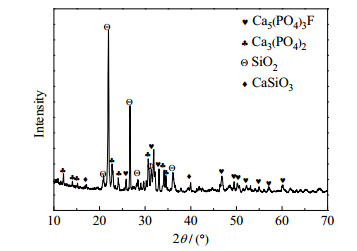

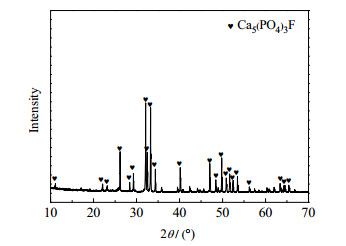

3.1 Ca5(PO4)3F–SiO2、Ca5(PO4)3F–C(A)体系实验研究在反应温度1 300 ℃,反应时间60 min下,分别研究Ca5(PO4)3F-SiO2、Ca5(PO4)3F-C(A)两个体系的反应性,其反应产物X射线衍射图谱(XRD)如图 1、图 2所示。

|

图 1 Ca5(PO4)3F-SiO2体系渣相XRD图 Fig.1 XRD pattern of Ca5(PO4)3F-SiO2 slag |

|

图 2 Ca5(PO4)3F-C(A)体系渣相XRD图 Fig.2 XRD pattern of Ca5(PO4)3F-C(A) slag |

由图 1可知,在1 300℃下,Ca5(PO4)3F-SiO2体系内仅出现Ca3(PO4)2和CaSiO3特征峰,而并未出现SiF4的特征峰,说明Ca5(PO4)3F和SiO2发生脱氟反应生成Ca3(PO4)2、CaSiO3,而F以SiF4(g)的形式排出。由图 2可知,在1 300 ℃下,Ca5(PO4)3F-C(A)体系,仅有Ca5(PO4)3F的特征峰,并无其他物质生成,说明Ca5(PO4)3F和C(A)并不反应。由此可知,在1 300 ℃下,Ca5(PO4)3F更倾向于和SiO2发生脱氟反应,而不被炭还原。

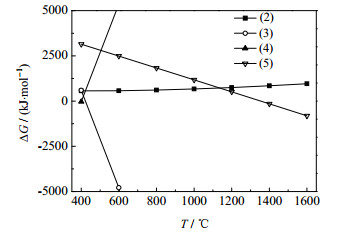

对其可能发生的反应进行热力学分析如下:

| $ \text{4C}{{\text{a}}_{\text{5}}}{{\text{(P}{{\text{O}}_{\text{4}}}\text{)}}_{\text{3}}}\text{F+3Si}{{\text{O}}_{\text{2}}}\text{=6C}{{\text{a}}_{\text{3}}}{{\text{(P}{{\text{O}}_{\text{4}}}\text{)}}_{\text{2}}}\text{+Si}{{\text{F}}_{\text{4}}}\left( \text{g} \right)\text{+2CaSi}{{\text{O}}_{\text{3}}} $ | (2) |

| $ \text{4C}{{\text{a}}_{\text{5}}}{{\text{(P}{{\text{O}}_{\text{4}}}\text{)}}_{\text{3}}}\text{F+3Si}{{\text{O}}_{\text{2}}}\text{=6C}{{\text{a}}_{\text{3}}}{{\text{(P}{{\text{O}}_{\text{4}}}\text{)}}_{\text{2}}}\text{+Si}{{\text{F}}_{\text{4}}}\text{+2CaSi}{{\text{O}}_{\text{3}}} $ | (3) |

| $ \text{Si}{{\text{F}}_{\text{4}}}\text{=Si}{{\text{F}}_{\text{4}}}\left( \text{g} \right) $ | (4) |

| $ \text{2C}{{\text{a}}_{\text{5}}}{{\text{(P}{{\text{O}}_{\text{4}}}\text{)}}_{\text{3}}}\text{F+15C}\left( \text{A} \right)\text{=9CaO+15CO}\left( \text{g} \right)\text{+3}{{\text{P}}_{\text{2}}}\left( \text{g} \right)\text{+Ca}{{\text{F}}_{\text{2}}} $ | (5) |

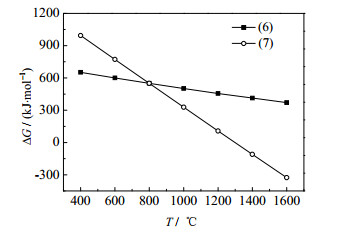

由图 3可知,在1 600 ℃时,反应(2)ΔG仍大于零,而反应(3)在450 ℃时ΔG = 0,说明F更容易以SiF4的形式脱离,且由反应(4)可知,在400 ℃以下,生成的SiF4会自发的转变为SiF4(g)。因此,在1 300 ℃下,Ca5(PO4)3F-SiO2体系中Ca5(PO4)3F首先发生脱氟反应生成SiF4固体,随后转化为SiF4(g)而逸出体系。而反应(5)在1 360 ℃左右,其ΔG = 0,故在Ca5(PO4)3F-C体系中,理论反应界限温度为1 360 ℃,超过此温度时,氟磷灰石被还原生成CaO,氟以氟化钙形式脱离氟磷灰石。综上所述,由热力学软件HSC分析可知Ca5(PO4)3F更倾向与SiO2发生脱氟反应,而不是被碳还原,这与上述实验结果相一致。

|

图 3 吉布斯自由能变与温度的关系 Fig.3 Relationship between ΔG and T |

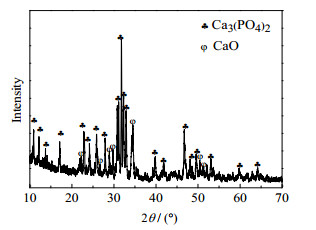

由上述实验可知,氟磷灰石优先发生脱氟反应产生Ca3(PO4)2,故在反应温度1 300 ℃,反应时间60 min下,分别研究Ca3(PO4)2-SiO2、Ca3(PO4)2-C(A)两个体系的反应性,其渣相的XRD如图 4、5所示。

|

图 4 Ca3(PO4)2-SiO2体系渣相XRD图 Fig.4 XRD pattern of Ca3(PO4)2-SiO2 slag |

|

图 5 Ca3(PO4)2-C(A)体系渣相XRD图 Fig.5 XRD pattern of Ca3(PO4)2-C(A) slag |

由图 4可知,1 300 ℃下Ca3(PO4)2和SiO2仅有Ca3(PO4)2和SiO2的衍射特征峰,而并未出现其它物质特征峰,故在1 300 ℃下,Ca3(PO4)2和SiO2不反应;而图 5显示在1 300 ℃下,Ca3(PO4)2-C(A)体系不仅有Ca3(PO4)2衍射特征峰,还出现明显的CaO衍射特征峰,说明1 300 ℃下Ca3(PO4)2会被C(A)还原生成CaO。

对其可能发生的反应进行热力学分析如下:

| $ \text{C}{{\text{a}}_{\text{3}}}{{\text{(P}{{\text{O}}_{\text{4}}}\text{)}}_{\text{2}}}\text{+3Si}{{\text{O}}_{\text{2}}}\text{=3CaSi}{{\text{O}}_{\text{3}}}\text{+}{{\text{P}}_{\text{2}}}{{\text{O}}_{\text{5}}}\left( \text{g} \right) $ | (6) |

| $ \text{C}{{\text{a}}_{\text{3}}}{{\text{(P}{{\text{O}}_{\text{4}}}\text{)}}_{\text{2}}}\text{+5C}\left( \text{A} \right)\text{=3CaO+}{{\text{P}}_{\text{2}}}\left( \text{g} \right)\text{+5CO}\left( \text{g} \right) $ | (7) |

由图 6可知,反应(6)在1 600 ℃时,其ΔG仍大于零,而在1 300 ℃左右时,反应(7)的ΔG = 0,由此可知,Ca3(PO4)2更倾向于被碳还原生成CaO释放出P2蒸汽而不与SiO2反应。

|

图 6 不同反应的ΔG与T的关系 Fig.6 Relationship between ΔG and T in different reactions |

由上述分析可知,氟磷灰石的碳热还原过程应可归纳为:氟磷灰石首先脱氟生成Ca3(PO4)2;Ca3(PO4)2再被碳还原成CaO释放出P2(g);CaO与SiO2反应生成CaSiO3高温稳定物,减少了体系中CaO含量,进而促进Ca3(PO4)2碳热还原反应进行,继续释放出CaO,随着温度和CaO量的增加,CS逐渐向C2S和C3S转变,在酸度值小于1的情况下,最终形成C2S和CS的低共熔物,即黄磷炉渣[18-19]。

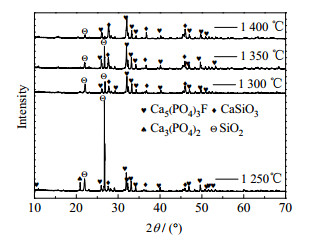

3.3 Ca5(PO4)3F-SiO2-C(A)体系实验研究在扫描电压36 kV,电流40 mA,扫描步长2°·min-1下,利用D/max-3B型X射线衍射仪对Ca5(PO4)3F-SiO2-C(A)体系渣相进行检测,结果如图 7所示。

|

图 7 不同温度下Ca5(PO4)3F-SiO2-C(A)体系渣相XRD图 Fig.7 XRD pattern of phosphate Ca5(PO4)3F-SiO2-C(A) slag system at different temperatures |

由图 7可知,1 250 ℃时,氟磷灰石-二氧化硅-无烟煤体系渣相主要是Ca5(PO4)3F和SiO2的特征峰,有少量Ca3(PO4)2和CaSiO3特征峰存在,说明1 250 ℃时主要是氟磷灰石脱氟生成Ca3(PO4)2和CaSiO3,而Ca3(PO4)2在1 300 ℃下才被碳还原,所以CaSiO3均由脱氟反应产生。随着温度的升高,1 300 ℃时Ca3(PO4)2可被碳还原,减少了体系的Ca3(PO4)2,进而促进氟磷灰石脱氟反应进行,故Ca5(PO4)3F和SiO2的特征峰急剧弱化。在1 350和1 400 ℃,由于体系液相增多,物质传递加剧,反应速率增大,渣相XRD图谱中Ca5(PO4)3F和SiO2衍射峰进一步弱化,CaSiO3衍射峰的增强,并未出现其它明显的硅酸盐特征峰,原因如下:一是CaSiO3较其它硅酸盐易产生,二是体系内SiO2过量,故体系内仅出现CaSiO3,而并未有其它多钙硅酸盐产生。上述分析可知,氟磷灰石的碳热还原过程可以概述为:

总反应方程:

| $ 4\text{C}{{\text{a}}_{5}}{{\left( \text{P}{{\text{O}}_{4}} \right)}_{3}}\text{F}+21\text{Si}{{\text{O}}_{2}}+30\text{C}=20\text{CaSi}{{\text{O}}_{3}}+6{{\text{P}}_{2}}(\text{g})+30\text{CO}(\text{g})+\text{Si}{{\text{F}}_{4}}(\text{g}) $ |

分步反应:

| $ \begin{align} & \ \ \ \ ~\text{4C}{{\text{a}}_{\text{5}}}{{\text{(P}{{\text{O}}_{\text{4}}}\text{)}}_{\text{3}}}\text{F+3Si}{{\text{O}}_{\text{2}}}\to \text{6C}{{\text{a}}_{\text{3}}}{{\text{(P}{{\text{O}}_{\text{4}}}\text{)}}_{\text{2}}}\text{+2CaSi}{{\text{O}}_{\text{3}}}\text{+Si}{{\text{F}}_{\text{4}}}\left( \text{g} \right) \\ & \text{C}{{\text{a}}_{\text{3}}}{{\text{(P}{{\text{O}}_{\text{4}}}\text{)}}_{\text{2}}}\text{+5C}\to \text{3CaO+5CO}\left( \text{g} \right)\text{+}{{\text{P}}_{\text{2}}}\left( \text{g} \right)\text{CaO+Si}{{\text{O}}_{\text{2}}}\to \text{CaSi}{{\text{O}}_{\text{3}}} \\ & \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \text{CaO+CaSi}{{\text{O}}_{\text{3}}}\to \text{C}{{\text{a}}_{\text{2}}}\text{Si}{{\text{O}}_{\text{4}}}\left( \text{CaO}富余时 \right) \\ & \ \ \ \ \ \ \ \ \ \ \ \ \text{CaO+C}{{\text{a}}_{\text{2}}}\text{Si}{{\text{O}}_{\text{4}}}\to \text{C}{{\text{a}}_{\text{3}}}\text{Si}{{\text{O}}_{\text{5}}}\left( \text{CaO}大量存在时 \right) \\ \end{align} $ |

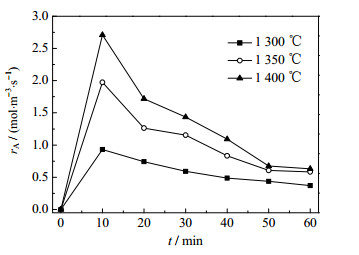

参照实际生产配料体系进行模拟实验,即碳过量系数δ = 1.05,酸度值M = 0.85[20]时下研究Ca5(PO4)3F-SiO2-C(A)体系在1 300、1 350、1 400 ℃下磷转化率随时间的变化关系,如图 8、9所示。选用微分法计算其反应级数[21-22],并利用Arrhenius公式计算其表观活化能。

|

图 8 转化率与时间的关系 Fig.8 Profiles of conversion as a function of time under different temperatures |

|

图 9 不同温度下,rA与t的关系 Fig.9 Profiles of rA as a function of time under different temperatures |

反应速率rA的微分方程为:

| ${{r}_{\text{A}}}=-\frac{\text{d}{{C}_{\text{A}}}}{\text{d}t}$ | (8) |

动力学方程为:

| $ {{r}_{\text{A}}}=kC_{\text{A}}^{n} $ | (9) |

式中n为反应级数,t为时间,k为速率常数,CA为渣中磷的质量占反应前混合物磷量的比值。

对图 8的数据在相应时间段内求曲线的斜率,此斜率dX/dt就是反应速率,反应速率与反应时间的关系见图 9。由图 9可知,0~10 min反应速率最大,这是因为反应初始阶段反应物物料间接触良好,故反应速率也最快[16],而随着反应物的消耗及产物的生成,反应推动力减小,反应物之间由于产物的阻碍接触困难,故反应速率逐渐下降;同一时间下,随着温度的升高,反应速率增大,一是由于温度升高,活化分子数增大,反应物的有效浓度增大。二是由于温度升高,体系有液相出现,为物质传递提供了媒介作用,加大了反应间的接触机会[23-24]。

将式(9)取对数,得:

| $\lg {{r}_{\text{A}}}=\lg k+n\lg {{C}_{\text{A}}}$ | (10) |

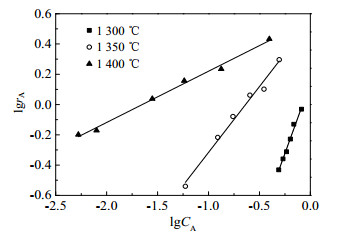

由式(10)可知,通过拟合lgrA和lgCA的关系,直线斜率即为反应级数n,拟合结果见图 10及表 2。

|

图 10 不同温度下lgrA与lgCA的关系 Fig.10 Relationship between lgrA and lgCA under different temperatures |

|

|

表 2 线性拟合结果 Table 2 Linear fitting results |

由表 2可知,氟磷灰石的碳热还原反应的反应级数不是一个确定的数值,且反应级数随温度的增加而逐渐下降。一是由于氟磷灰石的碳热还原反应是一个多反应的复合反应,温度不同时,不同化学反应进行的程度不同,故总体来看随着温度的变化,其表现的反应级数不同。反应级数反映反应物浓度对反应速率的影响程度。低温时,反应速率常数较小,相对的反应物浓度的变化对磷矿熔融还原过程影响更为显著,故反应级数较大。二是从扩散的角度而言,由于低温时,反应主要在固固相发生,因此物质扩散对反应速率的影响较显著,随着温度的升高,反应由固固反应逐渐向固液反应过渡,高温液相量的增多导致扩散速度增快,因此,高温时浓度的影响较低温时减弱,因而反应级数下降。

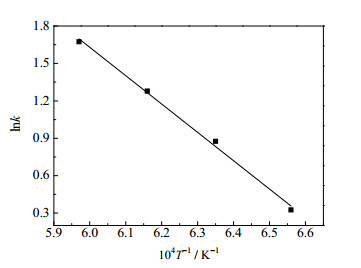

活化能可以定性反映反应发生的难易程度以及其耗能状况。利用不同温度下的lnk与T-1作图,结果如图 11所示,由Arrhenius公式求出其反应的活化能。

| $\ln k=\ln A-\frac{E}{RT}$ | (11) |

|

图 11 lnk与1/T的关系图 Fig.11 Relationship between lnk and 1/T |

式中:A为指前因子,min-1;E为活化能,kJ·mol-1;R为摩尔气体常数,kJ·mol-1·K-1;T为温度,K。

由式(11)计算得该反应的活化能为188.96 kJ·mol-1,即每摩尔反应物达到反应活化状态需要从外界吸收能量188.96 kJ。由此,反映出电炉法黄磷生产是一个高耗能产业[3],突显黄磷产业节能降耗的必要性。

5 渣相SEM分析对反应时间为60 min不同温度下的渣相进行扫描电子显微镜(SEM)分析,如图 12所示。由图 12可知,1 300 ℃下,渣相外观密实,相互之间独立存在,1 400 ℃下渣相体系液相分布均匀,颗粒相互粘连, 故随着温度的增加,渣相的外观由密实的固体颗粒逐渐向熔融态转变,而磷的转化率从33.55%增加至82.59%,增幅49.04%,说明体系的液相随着温度的增加逐渐增多,物质传递加快,反应速率增大,转化率增加。由图 12可知,1 350 ℃相较1 300 ℃,固体颗粒粘连,表面出现液相,物质传递加快,故1 350 ℃时,反应速率较1 300 ℃明显增加,这与动力学分析相一致,1 350和1 400 ℃时液相量进一步增加,反应由固固反应转变为液固反应。因此,可以看出该体系转化率的提升,与液相量密不可分。

|

图 12 1 300 ℃ (左)、1 350 ℃ (中)、1 400 ℃ (右)体系渣相SEM图 Fig.12 SEM micrographs of slag at 1 300 ℃ (left), 1 350 ℃ (middle) and 1 400 ℃(right) |

(1) 通过不同体系的XRD分析和热力学分析可知,氟磷灰石优先与二氧化硅发生脱氟反应生成Ca3(PO4)2, Ca3(PO4)2再被碳还原产生CaO并结合SiO2形成钙硅酸盐,F最终以SiF4(g)的形式排出体系。

(2) Ca5(PO4)3F-SiO2-C(A)体系渣相XRD分析表明氟磷灰石的碳热还原过程可以描述为:

| $ \ \ \ \ \ \ \ \ 4\text{C}{{\text{a}}_{5}}{{\left( \text{P}{{\text{O}}_{4}} \right)}_{3}}\text{F}+3\text{Si}{{\text{O}}_{2}}\to 6\text{C}{{\text{a}}_{3}}{{\left( \text{P}{{\text{O}}_{4}} \right)}_{2}}+2\text{CaSi}{{\text{O}}_{3}}+\text{Si}{{\text{F}}_{4}}(\text{g})\\ \text{C}{{\text{a}}_{3}}{{\left( \text{P}{{\text{O}}_{4}} \right)}_{2}}+5\text{C}\to 3\text{CaO}+5\text{CO}(\text{g})+{{\text{P}}_{2}}(\text{g})\text{CaO}+\text{Si}{{\text{O}}_{2}}\to \text{CaSi}{{\text{O}}_{3}}\\ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \ \text{CaO}+\text{CaSi}{{\text{O}}_{3}}\to \text{C}{{\text{a}}_{2}}\text{Si}{{\text{O}}_{4}}(\text{CaO富余时})\\ \ \ \ \ \ \ \ \ \ \ \ \text{CaO}+\text{C}{{\text{a}}_{2}}\text{Si}{{\text{O}}_{4}}\to \text{C}{{\text{a}}_{3}}\text{Si}{{\text{O}}_{5}}(\text{CaO大量存在时}) $ |

(3) Ca5(PO4)3F-SiO2-C(A)体系动力学研究表明,该反应的反应级数随温度的升高而降低,是一个变级化学反应;且反应的活化能为188.96 kJ·mol-1,反映出其高耗能的特点。

(4) 渣相SEM图谱分析表明,随着温度的增加,体系产生更多的液相,其作为媒介促进物质的扩散,加快了反应的进行,因此反应速率加快,转化率增大。

符号说明:

|

|

| [1] |

GENG R X, CHEN Z J, XIA J P, et al. Experimental study of various fluxing agents in a phosphorus furnace[J]. Phosphorus Sulfur & Silicon & the Related Elements, 2017, 192(9): 1048-1053. |

| [2] |

GENG R X, XIA J P, CHEN Z J, et al. Effects of potassium feldspar on slagging and fluxing in phosphorus produced via electric furnace[J]. Phosphorus Sulfur & Silicon & the Related Elements, 2016, 192(4): 475-480. |

| [3] |

LI Y, CHEN Z J, GENG R X, et al. Studies on extraction of phosphorus from phosphate ore by electric furnace with different fluxing agents[J]. Phosphorus Sulfur & Silicon & the Related Elements, 2018, 193(3): 141-148. |

| [4] |

李银, 夏举佩, 刘海浪, 等. 硅石、钾长石助熔磷矿碳热还原反应机理研究[J]. 高校化学工程学报, 2017, 31(5): 1120-1126. LI Y, XIA J P, LIU H L, et al. Mechanism of silica and k-feldspar as flux agents in phosphate ore carbothermic reduction[J]. Journal of Chemical Engineering of Chinese Universities, 2017, 31(5): 1120-1126. DOI:10.3969/j.issn.1003-9015.2017.05.014 |

| [5] |

刘明理. 窑法利用中低品位磷矿石生产工业磷酸的研究[J]. 化学研究与应用, 2009, 21(1): 131-134. LIU M L. Study of producing industrial phosphoric acid with middle-low grade phosphate rock by vertical kiln method[J]. Chemical Research and Application, 2009, 21(1): 131-134. DOI:10.3969/j.issn.1004-1656.2009.01.030 |

| [6] |

JACOB K D, REYNOLDS D S, HILL W W. Reduction of tricalcium phosphate by carbon[J]. Industrial and Engineering Chemical Research, 2002, 20(1): 1204-1210. |

| [7] |

JACOB M U., FREDERIC L., PARK W C, et al. Reduction of phosphate ores by carbon: Part Ⅰ. Process variables for design of rotary kiln system[J]. Metallurgical Transactions B, 1986, 17(4): 861-868. DOI:10.1007/BF02657149 |

| [8] |

张进荣, 袁孝惇, 王叔民. 磷矿还原机理研究[J]. 过程工程学报, 1986, 6(2): 114-116. ZHANG J R, YUAN X C, WANG S M. Study on reduction mechanism of phosphate rock[J]. The Chinese Journal of Process Engineering, 1986, 6(2): 114-116. |

| [9] |

鲍晓军, 袁孝惇, 王叔民. 磷矿石熔态还原动力学及反应机理的研究[J]. 化肥工业, 1987, 12(6): 2-5. BAO X J, YUAN X C, WANG S M. Study on melting reduction kinetics and reaction mechanism of phosphate ore[J]. Journal of Chemical Fertilizer Industry, 1987, 12(6): 2-5. |

| [10] |

邱礼有, 梁斌, 江礼科. 氟磷灰石固态还原过程实验研究[J]. 化工学报, 1996, 47(1): 65-71. QIU L Y, LIANG B, JIANG L K. Investigation on the solid state reduction of fluorapatite[J]. Journal of Chemical Industry & Engineering, 1996, 47(1): 65-71. |

| [11] |

江礼科, 邱礼有, 梁斌, 等. 氟磷灰石热炭固态还原反应机理[J]. 成都科技大学学报, 1995(1): 1-5. JIANG L K, QIU L Y, LIANG B, et al. Solid reaction mechanism for the thermal reduction of fluorapatite by carbon[J]. Journal of Chen Du University of Science and Technology, 1995(1): 1-5. |

| [12] |

郭占成, 王大光, 许志宏. 磷矿石熔融还原(Ⅰ)磷酸盐还原实验研究[J]. 化工学报, 1994, 45(3): 257-265. GUO Z C, WANG D G, XU Z H. Smelting reduction of phosphorus ore (Ⅰ) laboratory investigation on phosphate reduction[J]. Journal of Chemical Industry & Engineering, 1994, 45(3): 257-265. |

| [13] |

郭占成, 王大光, 许志宏. 磷矿石熔融还原(Ⅱ)磷酸盐还原实验研究[J]. 化工学报, 1994, 45(3): 265-272. GUO Z C, WANG D G, XU Z H. Smelting reduction of phosphorus ore (Ⅱ)) laboratory investigation on phosphate reduction[J]. Journal of Chemical Industry & Engineering, 1994, 45(3): 265-272. |

| [14] |

李秋霞, 吕娇, 荆碧. 氟磷酸钙与碳反应生成CaO、CO(g)、CaF2和PO2(g)的热力学[J]. 真空, 2014, 51(6): 56-58. LI Q X, LV J, JING B. The thermodynamic calculation of the reaction about calcium fluophosphate and carbon generating CaO, CO, CaF2 and PO2(g)[J]. Vacuum, 2014, 51(6): 56-58. |

| [15] |

刘予成, 李秋霞, 邱臻哲, 等. SiO2对氟磷酸钙真空碳热还原反应的影响[J]. 真空科学与技术学报, 2013, 33(3): 293-296. LIU Y C, LI Q X, QIU Z Z, et al. Mechanisms SiO2 on the fluoraptite by carbothermic reduction reaction in vacuum[J]. Chinese Journal of Vacuum Science and Technology, 2013, 33(3): 293-296. DOI:10.3969/j.issn.1672-7126.2013.03.20 |

| [16] |

刘予成, 李秋霞, 刘永成. 氟磷酸钙真空碳热还原反应机理[J]. 真空, 2012, 49(3): 84-87. LIU Y C, LI Q X, LIU Y C. Carbothermal reduction mechanism of fluorapatite in vacuum[J]. Vacuum, 2012, 49(3): 84-87. DOI:10.3969/j.issn.1002-0322.2012.03.021 |

| [17] |

邓淑元, 梁斌, 李春, 等. 窑法磷酸技研究进展[J]. 化工进展, 2012, 31(7): 402-406. DENG S Y, LIANG B, LI C, et al. Research progress of kiln phosphoric acid process[J]. Chemical Industry & Engineering Progress, 2012, 31(7): 402-406. |

| [18] |

覃扬颂, 王重华, 黄小凤, 等. 熔融态黄磷炉渣的综合利用[J]. 化工进展, 2012, 31(10): 2319-2323. QIN Y S, WANG C H, HUANG X F, et al. Utilization of melting yellow phosphor furnace slag[J]. Chemical Industry and Engineering Progress, 2012, 31(10): 2319-2323. |

| [19] |

蒋明, 王重华, 黄小凤, 等. 黄磷炉渣热态成型资源化过程的二次污染预测[J]. 中南大学学报(自然科学版), 2016, 47(3): 1078-1084. JIANG M, WANG C H, HUANG X F, et al. Secondary pollution prediction of recycling process of yellow phosphorus slag by moulding under thermal state[J]. Journal of Central South University (Science and Technology), 2016, 47(3): 1078-1084. |

| [20] |

曹任飞, 夏举佩, 李宛霖, 等. 碱金属碳酸盐对磷矿碳热还原反应的影响研究[J]. 高校化学工程学报, 2018, 32(3): 568-576. CAO R F, XIA J P, LI W L, et al. Effects of alkali metal carbonates on carbothermal reduction of phosphate rock[J]. Journal of Chemical Engineering of Chinese Universities, 2018, 32(3): 568-576. DOI:10.3969/j.issn.1003-9015.2018.03.011 |

| [21] |

李银, 夏举佩, 陈正杰, 等. 钾长石作为助熔剂熔融还原磷矿的可行性研究[J]. 硅酸盐通报, 2017, 36(8): 2737-2742. LI Y, XIA J P, CHEN Z J, et al. Feasibility Study on potassium feldspar as flux to reduce phosphate ore[J]. Bulletin of the Chinese Ceramic Society, 2017, 36(8): 2737-2742. |

| [22] |

马超, 胡彪, 吴元欣, 等. 低品位磷矿熔融还原反应动力学研究[J]. 化工矿物与加工, 2014, 43(3): 1008-1012. MA C, HU B, WU Y X, et al. Study on reaction in smelting reduction of low-grade phosphate ores[J]. Industrial Minerals Processing, 2014, 43(3): 1008-1012. |

| [23] |

李茜, 胡彪, 吴元欣, 等. 熔融法还原中低品位磷矿的工艺及动力学[J]. 高校化学工程学报, 2014, 28(4): 905-910. LI Q, HU B, WU Y X, et al. Process parameters and kinetics of smelting reduction technology for low- phosphate ore reduction[J]. Journal of Chemical Engineering of Chinese Universities, 2014, 28(4): 905-910. DOI:10.3969/j.issn.1003-9015.2014.04.034 |

| [24] |

杨军, 陈建钧, 刘海燕, 等. 铝杂质强化固相碳热还原氟磷灰石过程分析[J]. 四川大学学报, 2015, 47(1): 186-191. YANG J, CHEN J J, LIU H Y, et al. Enhanced effect of aluminum impurity on solid state carbonthermal reduction of fluorapatite[J]. Journal of Si Chuan University Engineering, 2015, 47(1): 186-191. |