2. 清华大学 化学工程系,北京 100084;

3. 启东巨龙石油化工装备有限公司,江苏 启东 226200

2. Department of Chemical Engineering, Tsinghua University, Beijing 100084, China;

3. Qidong Julong Petroleum Chemical Equipment Co., Ltd., Qidong 226200, China

填料萃取塔与常规转盘塔、筛板萃取塔相比具有结构简单、能耗低、安装简单等优点[1~5],因而被广泛应用于石油化工、核工业、生物和医药、环境化工等领域的分离操作单元中。填料作为萃取塔的传质元件,其性能的优劣直接影响萃取塔的处理能力及分离效率,因此,大通量的高效塔填料一直是业界追求的目标。国内外有关规整填料萃取塔开发研究的文献较多,如将精馏操作中采用的效果较优的MellaPak、GemPak等规整填料用于液液萃取,但传质效率却不够理想[6, 7]。同时也针对液液传质的特点开发了如Montz、Flips等型号的新填料,但从有关资料中看到这些填料的结构复杂,加工制造困难,其工业应用情况也未见报道。天津大学开发了一种新型规整网孔填料,采用网孔板压成波纹板的形式并组装成填料,研究发现这种新填料的传质效率高于鲍尔环,但液泛通量有限[8, 9]。王喆等研究了轻重相交替进料对筛板萃取塔性能的影响,实验发现分散相总传质系数高于搅拌萃取塔、振动挡板塔等,且返混小,但分散相的通量较低[10]。与萃取塔大型化的发展相反,随着微化工的发展,近几年出现了微萃取系统。微萃取系统具有较高的传质效率,也可以实现多级逆流萃取,是一个比较有前景的发展方向。但限于微通道的数量和尺寸,目前尚不能实现大规模的工业应用[11~13]。

随着现代工业的发展和科技的不断进步,工业生产规模不断扩大,而且我国也正面临着经济转型、产能结构优化,资源重组等诸多变化,这给液液萃取带来了重大的机遇和挑战,也对萃取塔的处理能力以及处理物系的适应性提出了更高的要求。而当前国内的萃取塔规整填料,在运行通量和分离效率等方面与国外先进技术还存在较大差距,很难适应诸如润滑油精制、溶剂脱沥青,煤化工含酚废水处理等行业的发展需求。为此清华大学化工系在开发推广VKB型规整填料[14]的基础上又开发了一种新型的舌形板波纹规整填料,并以两种具有不同界面张力的体系测定了该填料的流体力学性能和传质性能,试验结果初步表明,这种规整填料抽提塔的比负荷大,传质效率较高,具有良好的应用前景和推广使用价值。

2 实验部分实验研究在内径为0.1 m,萃取段有效高度为1.0 m,萃取塔上下扩大澄清段直径为0.25 m的玻璃塔中进行。实验采用的SBW舌形板波纹规整填料由江苏省启东巨龙石油化工装备有限公司制造,实物图如图 1所示,表 1为其结构参数。该填料主体采用开有舌孔的波纹板,波纹板的波纹跟垂直方向成一定的角度,相邻波纹板的波纹与它在垂直方向对称。通过波纹板的隔断,流体在塔内被分隔成多个狭窄单元,可以有效抑制塔内流体的偏流、沟流、返混等状况;波纹板的波纹倾斜方向与水平面成较大的角度,可使流体在填料内流动顺畅,填料表面不易产生沉积物,且对填料表面的脏堵物有自清洗作用;相邻两层填料采用交叉安装,加动两相扰动程度,使液液两相流体混合更加均匀,有利于提高传质效率;此外,在波纹板上开设舌形孔,舌片和舌孔的边缘可有效切割大液滴,舌孔可使促进相邻板间的物质交换,这些都有利于提高传质效率。

|

图 1 SBW舌形板波纹填料 Fig.1 Image of the SBW structured packing |

| 表 1 SBW舌形板波纹填料结构参数 Table 1 Structure parameters of the SBW structured packing |

实验设备流程如图 2所示,水相和有机相分别用离心泵经转子流量计进入塔内,通过管路阀门调节其流量。两相在塔内进行逆流接触实现传质后分别从塔顶和塔底流入储罐中。

|

图 2 实验设备流程图 Fig.2 Schematic diagram of the experimental setup 1. extraction column 2. packing 3. distributor 4. rotameter 5. valve 6. centrifugal pump 7. storage tank 8. storage tank |

萃取塔的性能与两相物性密切相关,尤其是界面张力的影响。在炼油化工装置中,大部分萃取体系都属于中低界面张力。为此实验在此范围内选择了煤油-苯甲酸-水 (体系1) 和30% TBP (煤油)-醋酸-水 (体系2) 两种不同界面张力的体系,两个体系的物性数据见表 2。实验中以水相为连续相,有机相为分散相。分散相存留分数φ采用体积置换法[15]求取,传质单元数和传质单元高度通过滴定法测定两相进出口酸的浓度,用柱塞流模型求取,传质方向为连续相至分散相。

| 表 2 实验体系物性数据 (15℃) Table 2 Physical properties of experiment systems (15℃) |

试验所用磷酸三丁酯购自无锡红星化工厂,纯度> 99%;醋酸、苯甲酸为分析纯,煤油为2号航空煤油。

3 实验结果与讨论 3.1 分散相存留分数在萃取塔中,分散相存留分数是指单位体积内分散相所占的体积分数,它与液滴平均直径决定了单位体积内的传质面积,是萃取塔的一个重要性能参数[16]。它主要受体系物性,塔的结构及两相流量的影响。一定程度上存留分数可反映萃取塔的传质性能[6, 17],在液滴直径相同的情况下,存留分数越大,则传质面积越大,传质效果好。

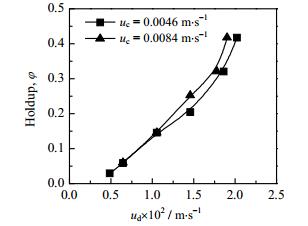

体系1分散相流速对存留分数的影响如图 3所示。可以看出,在两个不同的连续相流速下,存留分数都随分散相流速的增加而增加,而连续相流速对存留分数的影响不大。

|

图 3 体系1,存留分数φ随分散相流速ud的变化 Fig.3 Dispersed-phase holdup as a function of dispersed-phase loading of System 1 |

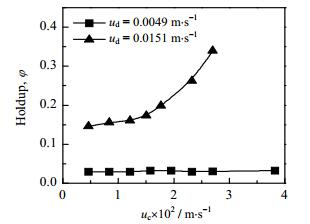

图 4为分散相存留分数随连续相流速的变化。当分散相流速较低时,分散相存留分数随连续相流速增加变化很小;当分散相流速增加到0.0151 m·s-1时,连续相流速对存留分数的影响大大增强,随连续相流速增加,存留分数加速增加。

|

图 4 体系1,存留分数φ随连续相流速uc的变化 Fig.4 Dispersed-phase holdup as a function of continuous-phase loading of System 1 |

在分散相流速为0.0151 m·s-1时,液泛时连续相流速为0.0270 m·s-1,对应的液泛通量Bf为135 m3·m-2·h-1;分散相流速为0.0049 m·s-1时,在试验的最大流速 (0.0382 m·s-1) 时仍未发生液泛,此时的流速比LR为1:8(分散相流速:连续相流速),两相总通量达155 m3·m-2·h-1。可见SBW舌形板波纹规整填料具有相当大的液泛通量。

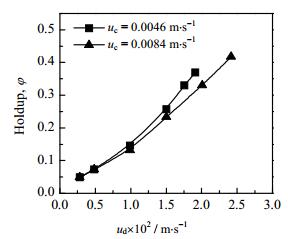

体系2存留分数随分散相流速的变化可见图 5。随分散相流速的增加,存留分数快速加大;当分散相流速较低时,不同连续相流速下的存留分数比较接近,随分散相流速增大,存留分数的差距增大。这与体系1的变化规律一致。

|

图 5 体系2,存留分数φ随分散相流速ud的变化 Fig.5 Dispersed-phase holdup as a function of dispersed-phase loading of System 2 |

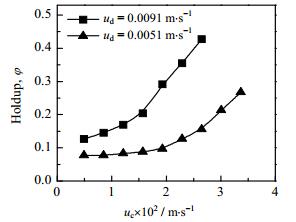

连续相流速对存留分数的影响如图 6所示。当分散相流速较低时,随连续相流速增加,存留分数刚开始时基本不变,随后加速增大;当分散相流速增至0.0091 m·s-1时,存留分数一直随连续相流速的增加而加快增大。

|

图 6 体系2,存留分数φ随连续相流速uc的变化 Fig.6 Dispersed-phase holdup as a function of continuous-phase loading of System 2 |

与体系1相比,在同样的分散相流速下,体系2的存留分数更大,且连续相流速对存留分数的影响也更大。这是由于体系2的界面张力较低,同样条件下分散相更易于形成更小的液滴,而小液滴在萃取塔内的上升速度比大液滴慢,因此存留分数比体系1更大。

3.2 流体力学性能萃取塔中两相的逆向流动是由密度差引起的,两相的流体力学可用Pratt等和Thornton提出的双层模型来描述[18, 19]。根据这一模型,两相的滑动速度us与填料空隙率ε、分散相存留分数φ及连续相与分散相流速uc、ud的关系可表述为:

| $ {u_{\rm{s}}}=\frac{{{u_{\rm{d}}}}}{{\varphi \varepsilon }} + \frac{{{u_{\rm{c}}}}}{{(1-\varphi )\varepsilon }} $ | (1) |

基于固体颗粒受阻沉降的关系,并假设各液滴之间不发生聚并,滑动速度us和特性速度u0之间的关系可表述为:

| $ {u_{\rm{s}}}={u_0}(1-\varphi ) $ | (2) |

式 (2) 具有一定的局限性。为拓宽其应用范围,考虑萃取塔内液滴的实际流动状况,汪家鼎等[17]对其进行了修正:

| $ {u_{\rm{s}}}={u_0}{(1-\varphi )^n} $ | (3) |

特性速度u0表示当连续相和分散相流速趋向于零时的单液滴运动速度,可以由实测的两相空塔速度和分散相的存留分数来求取。由式 (1)~(3) 可得:

| $ {u_{\rm{d}}} + \frac{{\varphi {u_{\rm{c}}}}}{{1-\varphi }}={u_0}\varphi \varepsilon {(1-\varphi )^n} $ | (4) |

将固定连续相流速和固定分散相流速所测存留分数的所有试验数据代入式 (4),通过优化计算得到误差最小的指数n,并对φε(1-φ)n和ud+ucφ/(1-φ) 作图,线性拟合所得直线的斜率即为特性速度u0。

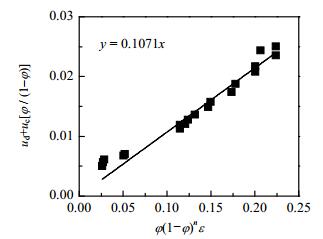

对于体系1,当指数n为1时相关系数较好,此时的流动特性关联如图 7所示。可见,体系1的终端速度u0为0.107 m·s-1。根据特性速度的关联计算式:

| $ {u_0}=C{(\frac{{4g\sigma \Delta \rho }}{{\rho _c^2}})^{1/4}} $ | (5) |

|

图 7 体系1,流动特性关联图 Fig.7 Correlation of flow characteristic equation of System 1 |

将各物性参数和特性速度u0代入上式,可以求得参数C=0.83。

由此可得到SBW舌形规整填料萃取塔在体系1中的流体力学模型:

| $ \frac{{{u_{\rm{d}}}}}{{\varphi \varepsilon }} + \frac{{{u_{\rm{c}}}}}{{(1-\varphi )\varepsilon }}=0.83{(\frac{{4g\sigma \Delta \rho }}{{\rho _c^2}})^{1/4}}{(1-\varphi )^{0.5}} $ | (6) |

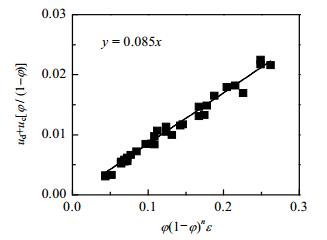

对于体系2,当n=0.5时的相关系数较好。以n=0.5计算,对φε(1-φ)n和ud+ucφ/(1-φ) 作图,结果如图 8所示。由图可知,体系2的终端速度u0为0.085 m·s-1。根据式 (5) 计算并整理,对体系2,SBW舌形规整填料萃取塔中的流体力学模型为:

| $ \frac{{{u_{\rm{d}}}}}{{\varphi \varepsilon }} + \frac{{{u_{\rm{c}}}}}{{(1-\varphi )\varepsilon }} = 0.92{(\frac{{4g\sigma \Delta \rho }}{{\rho _{\rm{c}}^2}})^{1/4}}{(1-\varphi )^{0.5}} $ | (7) |

|

图 8 体系2,流动特性关联图 Fig.8 Correlation of flow characteristic equation System 2 |

液泛通量Bf是衡量萃取塔处理能力大小的一个重要指标,它不仅与处理物系的性质有关,还与两相的流动速度有关。当萃取塔达到液泛时,两相的空塔速度达到最大值。将式 (4) 中ud和uc分别对存留分数φ微分,并让微分等于0,就可以分别得到连续相和分散相的液泛速度[20~22]。整理后的液泛速度预测式如式 (8)~(10) 所示:

| $ {u_{{\rm{cf}}}} = {u_0}(1-(n + 1){\varphi _{\rm{f}}}){(1-{\varphi _{\rm{f}}})^{n + 1}} $ | (8) |

| $ {u_{{\rm{df}}}} = {u_0}(n + 1){(1-{\varphi _{\rm{f}}})^n}\varphi _{\rm{f}}^2 $ | (9) |

| $ {\varphi _{\rm{f}}} = \frac{2}{{(n + 2) + \sqrt {{n^2} + 4(n + 1)/{L_R}} }} $ | (10) |

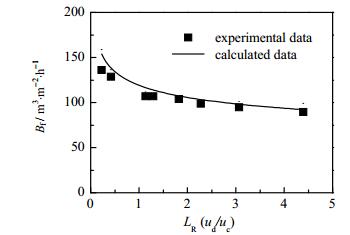

由流动特性关联式中的指数n,根据式 (10),可以求出不同流速比LR(ud/uc) 下,液泛时对应的存留分数φf。进一步可根据式 (8)、式 (9) 求出相应流速比下连续相和分散相的液泛流速ucf和udf。图 9为体系1液泛通量实验值和计算值随两相流速比的变化。可见,液泛通量的计算值与实验值符合较好,具有较高的精度。

|

图 9 体系1,液泛通量Bf与两相流速比LR的关系 Fig.9 Relation between LR and capacities at flooding point of System 1 |

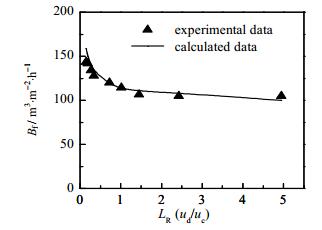

图 10为体系2液泛通量实验值和计算值随两相流速比的变化。对体系2,由于流动特性关联式中的指数n=0.5的时候精度较好,因此,计算液泛通量的时候采用0.5。由图 10可见,液泛通量的实验值与计算值同样符合较好。

|

图 10 体系2,液泛通量Bf与两相流速比LR的关系 Fig.10 Relation between LR and capacities at flooding point of System 2 |

由图 9和图 10可见,对本试验所采用的两个体系,SBW舌形规整填料萃取塔都有较高的液泛通量,在试验范围内,液泛通量在90~150 m3·m-2·h-1。相比之下,以体系2为例,一些典型的萃取塔填料,散堆填料如鲍尔环,液泛通量在30~50 m3·m-2·h-1;规整填料如丝网填料,液泛通量在39~56 m3·m-2·h-1 [23],蜂窝格栅填料的液泛通量在70~100 m3·m-2·h-1 [12]。显然,与上述常规填料相比,SBW舌形板波纹规整填料具有更大的处理能力。我们前期还曾开发了一种新型DFG导向格栅规整填料,液泛通量在86~150 m3·m-2·h-1 [24],与SBW舌形板波纹规整填料性能相近。

3.4 传质性能填料萃取塔为微分接触塔,假设两相在萃取塔内作柱塞流动,当溶液浓度较低,萃取过程中水相流量L与油相流量V变化不大时,传质性能可表示为:

| $ HT{U_{\rm{w}}} = \frac{{{L_{\rm{w}}}}}{{{K_{\rm{w}}}a\Omega }} $ | (11) |

| $ NT{U_{\rm{w}}} = \int_{{x_1}}^{{x_0}} {\frac{{{\rm{d}}x}}{{x-{x^*}}}} $ | (12) |

| $ H = HT{U_{\rm{w}}}NT{U_{\rm{w}}} $ | (13) |

式中,NTUw为基于水相 (连续相) 的传质单元数,HTUw为基于水相 (连续相) 的传质单元高度,Kw是基于水相的传质系数,a为传质比表面积,Ω为萃取塔的截面积,H为萃取柱高度。传质单元数是衡量萃取过程难易程度的一个尺度,传质单元高度反映柱内的传质动力学特性,它的数值反映传质速率的大小[25]。

传质单元数的计算方法符合连续逆流萃取传质过程的实际情况,但使用较为麻烦,而且对于多组分复杂体系的萃取,尚无成熟的计算方法。因此工程上也常常采用理论级当量高度的方法进行估算。此时萃取柱高度H可用下式表示[25]:

| $ H = {N_\rm{T}}{H_\rm{e}} $ | (14) |

式中,NT为萃取过程所需要的理论级数,He为理论级当量高度,m。

理论级数NT和传质单元数NTUw之间的关系为:

| $ {N_\rm{T}} = \frac{{NT{U_{\rm{w}}}(1-L/\alpha V)}}{{\ln (\alpha V/L)}} $ | (15) |

其中,L为水相流量,m3·s-1;V为有机相流量,m3·s-1;α为溶质在两相中的平衡系数:

| $ y = \alpha {x^*} $ | (16) |

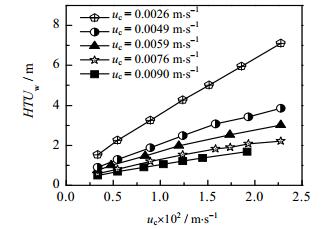

传质性能的测试采用体系2。由实验测得进出口醋酸浓度,计算以连续相为基准的传质单元数,进而根据式 (13) 计算出相应的传质单元高度HTUw。传质单元高度随连续相流速的变化如图 11所示。

|

图 11 体系2的传质单元高度HTUw随连续相流速变化 Fig.11 HTUw as a function of continuous-phase velocity of System 2 |

由图 11可以看出,传质单元高度随连续相流速的增加而逐渐增大,但增速降低;连续相流速不变时,随分散相流速的增加,传质单元高度降低。根据式 (11),传质单元高度HTUw与连续相流量成正比,但由于连续相流速增加时,分散相液滴减小,存留分数增大,两方面都增进了传质,因此传质单元高度的增速降低。当连续相流速不变时,随分散相流量增加,分散相存留分数增加,大量的液滴增强了流动的湍动性,促进了传质,因此传质单元高度降低。

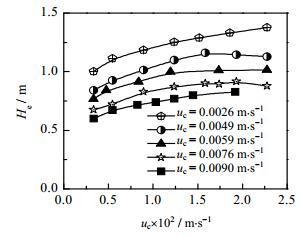

图 12是体系2连续相流速对理论级当量高度He的影响。随连续相流速的增加,一方面分散相存留分数增加,传质面积增大,且两相湍动程度增大,有利于传质;但另一方面,连续相在塔内停留时间减少,与分散相接触时间减少,总的来说,使得传质减少,萃取效率降低,理论级当量高度上升。当连续相流速较高时,由于较多小液滴的形成,两相接触面积大为增加,增强了传质,因此理论级当量高度增速下降,乃至略有下降。

|

图 12 体系2的理论级当量高度He随连续相流速变化 Fig.12 He as a function of continuous-phase velocity of System 2 |

当连续相流速不变时,随分散相流速的增加,虽然连续相停留时间减少,但两相传质面积增大且湍动程度加大,这些都更有利于传质,因此理论级当量高度降低。

对体系2,SBW舌形板波纹规整填料的理论级当量高度在0.6~1.4 m,而导向格栅规整填料的理论级当量高度最低约0.7 m[24],蜂窝格栅规整填料的最低理论级当量高度约1.0 m[15],可见本填料不仅具有较大的液泛通量,还具有较高的传质性能,是一种综合性能优良的新型萃取塔填料。

4 结论采用煤油-苯甲酸-水和30% TBP (煤油)-醋酸-水两种不同界面张力的体系,研究了SBW舌形板波纹规整填料的流体力学性能和传质性能研究,得出如下结论:

(1) 在两个试验体系中,SBW舌形板波纹规整填料均具有较高的通量,其液泛通量在90~150 m3·m-2·h-1;

(2) 不同体系流动特性关联式中的指数项n有所不同,基于此得到的液泛通量理论计算式具有较高的精度,与实验值符合较好;

(3) SBW舌形板波纹规整填料的理论级当量高度在0.6~1.4 m,优于舌形格栅规整填料及蜂窝格栅规整填料等规整填料。

SBW舌形板波纹规整填料是一种综合性能优良的适合于液液萃取的规整填料,在新建工业萃取塔中,应用本填料可缩小塔径,降低塔高,从而降低固定投资;对于旧塔的扩能改造,可提高处理能力和分离产品质量。本填料可望在石油化工、生物和医药、环境化工等领域的萃取单元操作中得到广泛应用。

| 符号说明: | |||

| a | —传质比表面积,m2·m-3 | udf | —液泛时分散相的空塔速度,m·s-1 |

| Bf | —液泛通量,m3·m-2·h-1 | us | —两相的滑动速度,m·s-1 |

| g | —重力加速度,m·s-2 | V | —油相流量,m3·s-1 |

| He | —理论当量高度,m | Δρ | —连续相与分散相密度差,kg·m-3 |

| HTUw | —基于水相的传质单元高度,m | ε | —空隙率,% |

| L | —水相流量,m3·s-1 | μc | —连续相黏度,Pa·s |

| LR | —两相流速比 | μd | —分散相黏度,Pa·s |

| NT | —理论级数 | ρc | —连续相密度,kg·m-3 |

| NTUw | —基于水相的传质单元数 | ρd | —分散相密度,kg·m-3μm |

| u0 | —特性速度,m·s-1 | σ | —表面张力,N·m-1 |

| uc | —连续相流速,m·s-1 | φ | —分散相存留分数,% |

| ucf | —液泛时连续相的空塔速度,m·s-1 | φf | —液泛时分散相存留分数,% |

| ud | —分散相流速,m·s-1 | Ω | —萃取塔截面积,m2 |

| [1] | WANG Jia-ding(汪家鼎), FEI Wei-yang(费维扬). Recent advances in solvent extraction(溶剂萃取的最新进展)[J]. Progress in Chemistry(化学进展) , 1995, 7(3): 219-224. |

| [2] | FEI Wei-yang(费维扬). Progress of study and application on extraction columns(萃取塔设备研究和应用的若干新进展)[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 2013, 64(1): 44-51. |

| [3] | ZHU Shen-lin(朱慎林). Development of FG type cellular grid packing and application(FG型蜂窝状格栅填料的开发和应用)[J]. Petroleum Refinery Engineering(炼油设计) , 1994, 24(3): 36-40. |

| [4] | ZHU Shen-lin(朱慎林), WANG Gang(王刚), PIAO Xiang-lan(朴香兰), et al. Study on the performance of extraction column with new saddle type packing and its application in petrochemical industry(驼峰筛板萃取塔的性能研究及应用)[J]. Petroleum Processing and Petrochemicals(石油炼制与化工) , 2001, 32(12): 38-42. DOI:10.3969/j.issn.1005-2399.2001.12.009. |

| [5] | ZHU Xuan-wen(朱璇雯), LIU Cheng(刘成), ZHANG Min-hua(张敏华). Research status and progress for packed extraction column(填料萃取塔的研究现状及进展)[J]. Chemical Industry and Engineering Progress(化工进展) , 2013, 32(1): 22-26. |

| [6] | YIN Guo-yu(尹国玉), ZHANG Ze-ting(张泽廷), DAI You-yuan(戴猷元), et al. Structured-packed extraction columns (Ⅰ) two-phase flow characteristics(板波填料萃取塔的实验研究:(Ⅰ) 流体力学特性)[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 1991(3): 289-295. |

| [7] | FEI Wei-yang(费维扬), REN Zhong-qi(任钟旗). Study and application on intensification of extraction columns(萃取塔设备强化的研究和应用)[J]. Chemical Industry and Engineering Progress(化工进展) , 2004, 23(1): 12-16. |

| [8] | ZHANG Min-qing(张敏卿), MIAO Lei(苗磊), LI Jing-yun(李景云). Experimental study on extraction performance of a new type structured mesh packing(新型规整网孔填料萃取性能实验研究)[J]. Chemical Engineering (China)(化学工程) , 2016, 44(1): 19-22. |

| [9] | MIAO Lei (苗磊). A study on performance of new grid structured packing in gas-liquid absorption and liquid-liquid extraction (新型规整网孔填料在吸收和萃取中的性能研究) [D]. Tian Jin (天津): Hebei University of Technology (河北工业大学), 2015. |

| [10] | WANG Zhe(王喆), DOU Mei(窦梅), NAN Sui-fei(南碎飞). Research on mass transfer in a perforated-plate extraction column with alternating feeding of light and heavy phases(轻重相交替进料筛板萃取塔中的传质性能研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2016, 30(4): 822-828. |

| [11] | LUO Qiang(罗强), LI Shao-wei(李少伟), GUO Xu-qiang(郭绪强), et al. Development and mass transfer performance of a multi-stage countercurrent micro-extraction system(多级逆流微萃取系统开发与传质性能研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2014, 28(3): 530-534. |

| [12] | BAI Jie(白洁), ZHU Jie(祝杰), YE Shi-chao(叶世超). Research on micro-dispersion and mass transfer coefficient of phosphoric acid extraction with n-butanol(正丁醇萃取磷酸的微分散过程与传质系数研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2015, 29(2): 292-297. |

| [13] | LI Gen(李根), YE Shi-chao(叶世超), ZHANG Ze-guang(张则光), et al. Research and analysis of mass transfer model for liquid-liquid phase dispersion extraction(液-液微分散萃取传质模型的研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2015, 29(6): 1325-1332. |

| [14] | ZHU Shen-lin(朱慎林), ZHANG Bao-qing(张宝清). A study on hydrodynamics and mass transfer of extraction column with the VKB type structured packing(VKB型填料抽提塔的流体力学和传质性能的研究)[J]. Petroleum Processing and Petrochemicals(石油炼制与化工) , 1994, 25(11): 10-14. |

| [15] | ZHU Shen-lin(朱慎林), CHEN De-hong(陈德宏), FEI Wei-yang(费维扬). Study on the performance of FG type structured packing extractor(蜂窝 (FG) 型规整填料萃取塔的性能研究)[J]. Chemical Engineering (China)(化学工程) , 1993, 21(1): 15-21. |

| [16] | Seibelt A F, Fair J R. Hydrodynamics and mass transfer in spray and packed liquid-liquid extraction column[J]. Industrial & Engineering Chemistry Research , 1988, 27(3): 470-481. |

| [17] | ZHANG Ze-ting(张泽廷), YIN Guo-yu(尹国玉), FEI Wei-yang(费维扬), et al. Structured-packed extraction columns :mass transfer performance(板波填料萃取塔的实验研究:(Ⅱ) 传质性能)[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 1991, 42(3): 295-301. |

| [18] | Graler R, Robert N W, Pratt H R C. Liquid-liquid extraction (Ⅳ):A further study of hold-up in packed columns[J]. Transactions of the Institution of Chemical Engineers , 1953, 31: 57-68. |

| [19] | Thornton J D. Science and practice of liquid-liquid extraction (Ⅲ):The effect of pulse wave-form and plate geometry on the performance and throughput of a pulsed column[J]. Transactions of the Institution of Chemical Engineers , 1957, 35: 316-330. |

| [20] | WANG Jia-ding(汪家鼎), SHEN Zhong-yao(沈忠耀), WANG Cheng-fan(汪承藩). A preliminary study on two-phase flow characteristics in pulsed sieve plate column for liquid-liquid extraction(液-液萃取脉冲筛板塔中两相流动特性的初步研究)[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 1965, 16(4): 215-220. |

| [21] | Perez A, Elman H, Morales C. Fluid dynamics study of a liquid-liquid extraction process in a column packed with SMVP[J]. Separation Science and Technology , 2005, 40(7): 1513-1535. DOI:10.1081/SS-200055946. |

| [22] | FEI Wei-yang(费维扬), WEN Xiao-ming(温晓明), CHEN De-hong(陈德宏). Calculation of flooding velocity in packed extraction tower(填料萃取塔液泛速度的计算)[J]. Petroleum Refinery Engineering(炼油设计) , 1998, 28(3): 38-41. |

| [23] | LI Jian (李健). The research and measurement about performance of novel extraction packing (新型萃取填料的性能测试及研究)[D]. Tianjin (天津): Tianjin University (天津大学), 2007. |

| [24] | FAN Zhao-yun(范召运), CAI Wei-bin(蔡卫滨), YANG Yun-hui(杨蕴辉), et al. Operation properties of oriented grid packing extractor[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 2015, 66(5): 1792-1797. |

| [25] | LI Zhou(李洲), LI Yi-gui(李以圭), FEI Wei-yang(费维杨), et al. Liquid-liquid extraction process and equipments(液-液萃取过程和设备)[M].Beijing(北京): Atomic Energy Press(原子能出版社), 1993: 273-274. |