气液分离是指将气液两相流中的液滴除去的工艺,用以保护下游设备避免遭受液体腐蚀,或改善液体排放量,例如湿天然气脱水工艺、湿法烟气脱硫系统(wet flue gas desulfurization, WFGD)烟气除雾工艺。旋流管作为进行气液分离的离心分离设备,主要由导叶和圆管组成,制约其分离性能的因素主要包括入口气速、入口含液率、入口液滴粒径及导叶和圆管的结构参数等[1]。

近年来,JACOBSSON等[2-4]对旋流管展开了研究,发现旋流管内部流场几乎呈轴对称分布,涡核中心比较稳定,无明显摆动现象,有利于气液分离;而液滴粒径分布数据决定了旋流管的设计要求[5-9],且对应于不同的分离效率模型[10]。另外,为提高处理量,常将多根旋流管并联运行,并联运行时旋流管之间的入口含液率分布不均及二次夹带是导致分离效率下降的重要原因[11-14]。在研究液相动态行为特性过程中,欧阳璇[15]利用群平衡模型(population balance module, PBM)对液滴聚并破碎行为进行较全面的分析,发现液滴破碎概率与切向速度梯度、轴向速度梯度以及湍动能和湍流耗散率联系紧密,液滴聚并概率与含液率联系紧密;SCHÜ TZ等[16]发现液滴在分离过程中和分离之后均会发生聚并破碎,且液滴分级效率不适用于气液分离过程,只能评价最终的液滴分级效率。JAMES等[17]提出液膜产生和流动模型,在给定液体载荷下,利用液膜分离模型与液膜厚度预测模型进行耦合计算,得出判断是否发生二次夹带的方法。GALLETTI等[18]发现湍流作用严重影响了液滴的运动,LI等[19]考虑了液滴撞击壁面而产生子液滴的情况,提出了一种模拟流场中液滴行为的方法,AZZOPARDI等[20]考虑了气速对二次夹带的影响。WANG等[21]采用PBM模型研究泰勒—库塔流中局部流体剪切率对悬浮水溶液中乳胶球聚并与破碎的影响。郝雅洁等[22]通过对除雾器液滴运动特性研究,发现气流速度太大会加剧小液滴运动的随机性,不利于小液滴的碰撞聚并。

综上所述,在气液分离过程中液滴粒径分布以及液滴、液膜的动态行为对分离效率至关重要。目前,很少有文献公开报道旋流管气液分离过程中轴向位置液滴粒径的动态分布特性以及液滴、液膜相互作用的动态行为特性研究。本文基于“液滴粒径分级分离思想”,提出一种具有结构参数梯度的两级串联导叶形式的旋流管,采用激光粒度分析仪和高速摄影技术对旋流管内的液相动态行为进行可视化研究,以期揭示旋流管气液分离机制,并为理解旋流场中的气液分离过程提供必要参考。

2 实验系统与实验方法 2.1 实验系统实验系统示意图见图 1,主要包括引风系统、喷雾系统和旋流管,引风系统用于提供进入旋流管的不同气速以及携带喷雾系统产生的液滴进入旋流管;为了保证喷雾系统产生的液滴粒径分布范围合理性,喷雾系统由2个孔径1.2 mm的60°实心锥单流体喷嘴、1个孔径1.0 mm的45°实心锥单流体喷嘴以及1个压力式广角锥形双流体喷嘴组成,采用双流体喷嘴液相接口与上述3个单流体喷嘴串联的方式连接在同一条管路,周向均布于距旋流管入口一定距离的正下方,双流体喷嘴气相接口连接压缩空气管路,同时为减小喷雾系统由雾化压力造成的液滴与气流之间的速度滑移影响,保证进入旋流管入口的气相与液相表观速度一致,喷雾系统与引风系统采用逆向接触的方式,使参与气液分离过程的液滴仅由气流的携带作用进入旋流管。

|

图 1 实验系统示意图 Fig.1 Schematic diagram of the experimental setup |

旋流管采用透光性较好的有机玻璃制造以满足高速摄影仪的拍摄要求,其总高H=1 200 mm,内径Φ=120 mm,包含两级串联导叶,其中一级导叶距旋流管入口H1=200 mm,二级导叶距一级导叶H2=300 mm,即距旋流管出口H3=700 mm。旋流管结构示意图和导叶三维结构示意图分别如图 2、3所示,其创新性在于:基于“液滴粒径分级分离思想”,采用两级具有结构参数梯度的导叶串联装配于旋流管中,二级导叶置于一级导叶有效旋涡长度(轴向流动经导叶转变为旋流流动,旋涡具有一定的自然长度,旋涡长度即为有效分离空间长度)中后方,此处经过一级导叶产生的旋流场的旋流强度下降,但又维持在一定的旋流状态,故二级导叶可以充分利用一级导叶产生的旋流场的残余旋流强度,在不产生较大压降的同时可继续形成更加强烈的旋流场,具备分离掉更小粒径液滴的能力,实现气液两相的高效低阻分离。经笔者在前期的研究结果中证实,此两级导叶串联方式可有效提高旋流管的气液分离性能[3-4]。

|

图 2 旋流管结构示意图 Fig.2 Structural sketch of the swirl tube |

|

图 3 导叶三维结构 Fig.3 Three-dimensional structure of the guide vane |

在实验过程中,采用OMEC喷雾激光粒度分析仪(型号:DP-02,量程d=1~1 500 μm,重复性误差 < 3%)对旋流管轴向不同位置(图 2中A、B、C,共3处)进行液滴粒径的在线测量。采用iX-Cameras高速摄影仪(型号:i-SPEED 720,拍摄速度10 000帧·s-1,分辨率1 920×1 080)进行液相动态行为的拍摄,通过超高速20 GP/sec数据带宽将拍摄的视频图像传输到计算机记录气液分离过程中液相的动态行为。另外,评价旋流管的分离效率采用等动采样法[23]。

2.2 关于旋流管排液方式的说明在实验研究过程中发现,旋流管气液分离过程液滴被壁面捕集形成液膜,由于入口气速影响壁面的持液能力,故在不同的入口气速下,液膜在壁面的轴向运动会表现出截然不同的形式,即形成2种不同的排液方式,显然不同排液方式的转变过程存在一个临界入口气速。

(1) 逆流排液(如图 2所示,液膜沿壁面流向与气相流向相反):当入口气速小于临界入口气速时,液膜在壁面累积到一定程度后克服气流的剪切作用,沿壁面向下流至入口,排入下方集液桶,气相从出口排出,完成逆流排液方式的气液分离过程。需要说明,当旋流管运行在临界入口气速附近时,旋流管逆流排液方式下的气液分离效率已经严重恶化,故此时应避免在运行中接近或达到这个临界气速。

(2) 顺流排液(如图 2所示,液膜沿壁面流向与气相流向相同):当入口气速大于临界入口气速时,气流强大的剪切力将壁面上的液膜携带至出口的侧缝排液装置,液相从侧缝排进上方集液室,气相从出口排出,完成顺流排液方式的气液分离过程。

2.3 喷雾系统雾化压力的确定为了使进入旋流管的液滴粒径分布更具广泛性、代表性,在进行实验研究之前,对双流体喷嘴的最佳雾化压力进行分析。图 4为喷淋量Q = 250 L·h-1,入口气速v =15.9 m·s-1时,不同雾化压力pspray下的各粒径区间液滴累积分布柱状图,实验结果表明,当Q = 200~250 L·h-1,pspray=0.20~0.25 MPa时,液滴粒径在0~10、10~20、20~40、40~60、60~100、˃100 μm这6个粒径区间内均有分布,且各粒径分布区间所占百分比适当,旋流管入口处的液滴粒径分布更加适合本次实验研究,因此,实验过程中采用0.20~0.25 MPa的雾化压力,为实验结果更具准确性和代表性奠定了基础。

|

图 4 喷雾系统各粒径区间液滴累积分布柱状图 Fig.4 Cumulative histogram of droplets with different particle size ranges of the spray system |

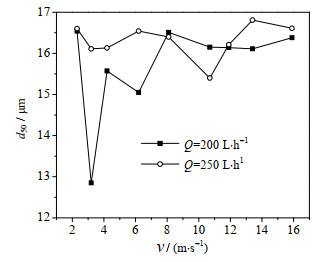

图 5为旋流管入口截面(见图 2中A处)液滴中位粒径与入口气速的关系曲线,从图中可以看出,当喷雾系统运行工况一定时,随着入口气速的增加,此处液滴中位粒径随之增大。入口气速的增加,使其携带液滴的能力增加,大液滴在高速气流的携带作用下更容易进入旋流管参与气液分离过程。但随着入口气速的进一步增加,液滴中位粒径达到最大值后开始出现下降趋势,这是由于此时大液滴无法克服气流对其的剪切作用,大液滴轮廓发生扭曲变形,导致其发生破碎生成粒径更小的子液滴,使得此时入口液滴群中位粒径出现下降趋势。

|

图 5 A处截面液滴中位粒径分布曲线 Fig.5 Median droplet size distribution curves at section A |

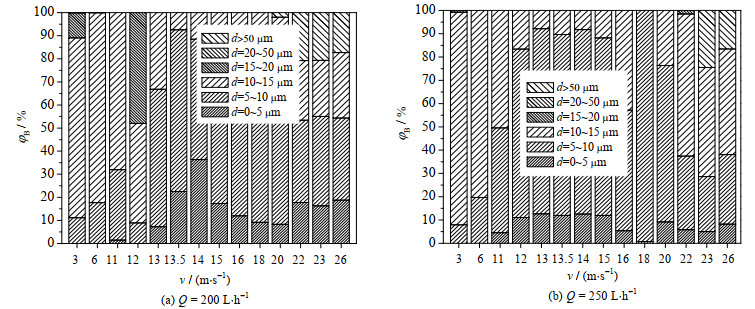

图 6为旋流管入口截面处各粒径区间液滴累积分布柱状图,从图中可以看出,在低入口气速时,液滴群中各粒径分布区间均有体现,且以粒径为d=70 μm以下的液滴为主。随着入口气速的增加,粒径d > 100 μm的液滴占比逐渐增多,即高入口气速下可携带更多粒径大的液滴进入旋流管,由于喷雾系统的雾化液滴粒径分布范围相对恒定,故导致此时其他粒径区间的液滴占比在高气速下有所下降。但随着入口气速的进一步增加,大粒径的液滴占比呈现出减少趋势,小粒径的液滴占比略有增加。这是因为气速的增加导致大粒径的液滴发生破碎生成粒径较小的液滴,导致大粒径的液滴的比例会略有减少,粒径小的液滴比例有所增加,但是二者的趋势变化有限,根本在于喷雾系统的雾化效果相对稳定,有效保证了旋流管入口处的液滴粒径范围的稳定性,有利于旋流管气液分离过程的平稳运行。

|

图 6 A处截面各粒径区间液滴累积分布柱状图 Fig.6 Cumulative histogram of droplets with different particle size ranges at section A |

图 7为一级导叶出口截面(见图 2中B处)液滴中位粒径与入口气速的关系曲线,从图中可以看出,随着入口气速的增加,一级导叶出口截面的液滴中位粒径主要分布在d50=15~16.5 μm,这说明一级导叶不具备分离液滴中位粒径d50=15~16.5 μm以下的液滴群,但具备稳定分离掉液滴中位粒径d50 ˃16.5 μm的液滴群,并且随着入口气速在一定范围内变化,一级导叶的分离能力始终表现出良好的稳定性,对于不具备分离能力的剩余液滴群流向二级导叶继续参与气液分离过程。

|

图 7 B处截面液滴中位粒径分布曲线 Fig.7 Median droplet size distribution curves at section B |

图 8为一级导叶出口截面各粒径区间液滴累积分布柱状图,此时,一级导叶出口截面处的液滴粒径主要分布在d < 25 μm,而且粒径d=10~20 μm的液滴占比最多。这表明进入二级导叶的液滴绝大多数是粒径较小的液滴,这也对二级导叶的分离性能提出了更高的要求。另外,注意到此时开始出现粒径d < 10 μm液滴,甚至d < 5 μm以下的液滴,而根据图 6的分析发现进入旋流管的初始液滴群不存在d < 5 μm以下的液滴,这说明进入旋流管的初始液滴群经过一级导叶后在复杂旋流场中可能出现了液滴破碎行为以及壁面液膜破碎产生的粒径更小的子液滴。

|

图 8 B处截面各粒径区间液滴累积分布柱状图 Fig.8 Cumulative histogram of droplets with different particle size ranges at section B |

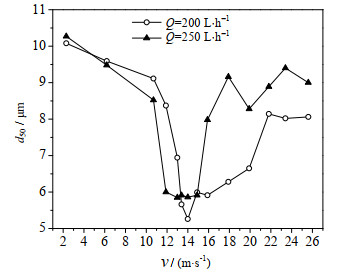

尽管入口气速对一级导叶出口截面液滴中位粒径分布的影响不显著,但对二级导叶的分离性能有较大影响。图 9为旋流管出口截面(见图 2中C处)液滴中位粒径与入口气速的关系曲线,从图中可以看出,随着入口气速的增加,在出口逃逸液滴的中位粒径首先呈现明显的下降趋势。当入口气速v =14 m·s-1,喷淋量Q=200 L·h-1时,逃逸的液滴的粒径最小,此时极限分离粒径d50=5.26 μm,分离效率达到99.82%,压降仅253 Pa,且当入口气速v =12~15 m·s-1时,出口逃逸液滴的中位粒径能够保持一定的稳定性,基本可实现d50 ˂ 6 μm,旋流管表现出优越的气液分离性能。但随着入口气速的进一步增加,逃逸液滴的中位粒径迅速增大,这是因为气流速度的增加,导致旋流管内的旋流强度和湍流强度增加,液滴和液膜数增加,在强剪切作用下,容易发生破碎,产生“二次夹带”现象,气液分离恶化。因此在逆流排液方式下的气液分离过程中,入口气速要维持在一定的范围内,不能仅靠增加入口气速来生成强旋流场同时增加单位处理量。

|

图 9 C处截面液滴中位粒径分布曲线 Fig.9 Median droplet size distribution curves at section C |

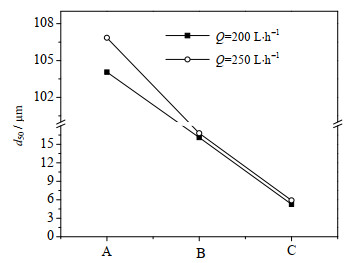

图 10为液滴中位粒径在旋流管轴向的分布曲线,从图中可以看出,在入口截面到一级导叶出口截面此段分离空间,液滴中位粒径从d50 ˃ 100 μm迅速下降至d50=16 μm左右,但从一级导叶出口截面至出口截面此段分离空间,液滴中位粒径下降速度放缓。这也与笔者运用计算流体力学(computational fluid dynamics, CFD)的研究结果[3]比较吻合,即大部分大粒径液滴在一级导叶便可实现分离,粒级较小的液滴需要二级导叶的协同作用实现深度分离,体现了基于“液滴粒径分级分离思想”设计两级串联导叶的合理性。在理想状态下,单个液滴遵循液滴弛豫时间方程式(1),液滴粒径减小缩短了液滴的弛豫时间,即液滴跟随性增加。此外,由于存在阻力和能量耗散,旋流强度沿轴向方向不断减弱;且旋流场涡核中心区域存在低压区,在远离导叶靠近旋流管出口处,当径向压力差对液滴的作用大于液滴所受离心力时,小液滴沿径向由壁面附近向旋流管中心迁移,这也加剧了小液滴无法被壁面捕集的程度,上述因素的叠加说明仅靠离心分离作用根本无法完全分离掉小液滴。

|

图 10 液滴中位粒径在旋流管轴向的分布曲线 Fig.10 Axial distribution of median droplet sizes in the swirl tube |

| ${\tau _{\rm{d}}} = \frac{{4d{\rho _{\rm{d}}}}}{{3{\rho _{\rm{g}}}{C_{\rm{d}}}\left| {{\nu _{\rm{g}}} - {\nu _{\rm{d}}}} \right|}}$ | (1) |

式中:

| ${C_{\rm{d}}} = \left\{ {\begin{array}{*{20}{c}} {\frac{{24}}{{R{e_{\rm{d}}}}}\left( {1 + 0.15Re_{\rm{d}}^{0.687}} \right)(Re \le 1000)}\\ {0.44(Re > 1000)} \end{array}} \right.\;\;\;\;\;\;\;\;\;\;\;\;\;R{e_{\rm{d}}} = \frac{{{\rho _{\rm{g}}}d\left| {{\nu _{\rm{g}}} - {\nu _{\rm{d}}}} \right|}}{{{\mu _{\rm{g}}}}}$ |

图 11为旋流管出口截面各粒径区间液滴累积分布柱状图,从图中发现在分离效率较高的入口气速区间(v =12~15 m·s-1),逃逸的液滴主要为粒径d < 10 μm的液滴。随着入口气速的增加,液滴群中开始出现粒径d < 5 μm的液滴。当入口气速v ˃ 20 m·s-1时,出口截面开始出现粒径d > 50 μm的液滴,说明此时气液分离过程发生恶化,“二次夹带”现象严重。

|

图 11 C处截面各粒径区间液滴累积分布柱状图 Fig.11 Cumulative histogram of droplets with different particle size ranges at section C |

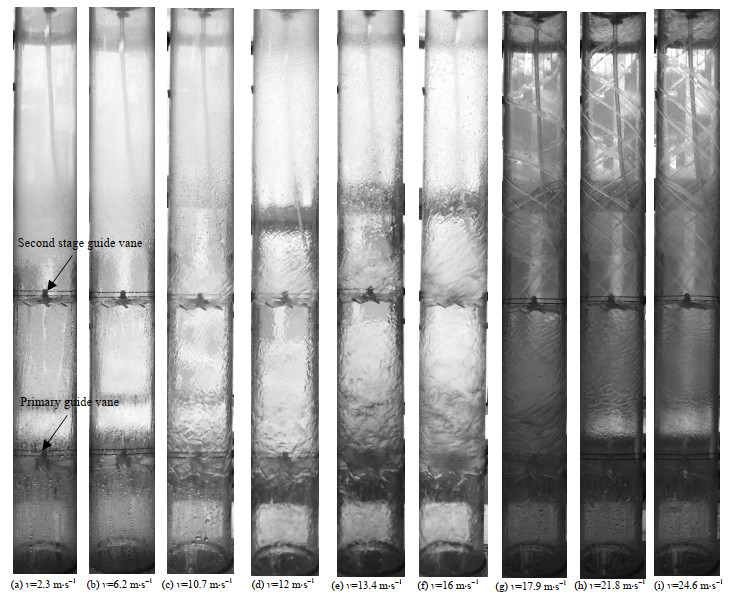

旋流管进行气液分离的本质是在旋流场中利用壁面不断捕集液滴形成液膜,液膜沿壁面排出,完成气液分离过程。液膜在壁面的分布特性直接影响旋流管的分离性能,图 12为喷淋量Q=250 L·h-1时,不同入口气速下,旋流管壁面液膜分布情况。

|

图 12 Q = 250 L·h-1,不同入口气速下,壁面液膜分布情况 Fig.12 Distribution of liquid film on the wall at different inlet gas velocities (Q = 250 L·h-1) |

从图中可以看出,由于入口气速较低(见图 12(a)~(b)),以v =2.3、v = 6.2 m·s-1为例,此时旋流强度较低,而且由气流携带进入旋流管的液滴较少,导致液滴被壁面捕集后无法形成液膜,而是形成较大液珠,当气流作用不能平衡自身重力以及表面张力/界面黏附力时,便会沿壁面逆流排出。随着入口气速继续增加(见图 12(c)~(f)),旋流强度及进入旋流管的液滴量随之增加,在导叶后方附近形成连续环状液膜。初期液膜较薄,且不会立刻沿壁面逆流排出,待液膜厚度达到壁面持液能力极限时,便会沿壁面逆流排出。实验过程中发现,液膜在气流剪切作用下始终发生破碎生成子液滴行为,但子液滴在旋流场中又会重新被壁面捕集,即在有效气液分离过程中,绝大多数子液滴不会在旋流管出口逃逸;当入口气速v ˃ 16 m·s-1时,并结合图 11,出现粒径d ˃ 15 μm液滴的逃逸现象,逆流排液方式下的气液分离过程恶化。当入口气速v ˃ 17.9 m·s-1时(见图 12(g)~(i)),旋流管开始进行顺流排液方式下的气液分离过程。从图中可以看出,在一级导叶后方壁面形成环状液膜,经二级导叶的强旋流剪切作用,环状液膜转为类似“DNA螺旋结构”的“螺旋液带”,且入口气速越高,“螺旋液带”条数越多,其螺旋上升至旋流管出口排液侧缝,进入上方集液室,完成顺流排液方式下的气液分离过程。

3.3 液滴、液膜的典型动态行为分析需要说明的是,在高速摄影仪拍摄过程中为不影响旋流管内部流场,未在旋流管壁面开拍摄孔,保证了液相的真实动态行为特性和拍摄图像的准确性。另外,为便于捕捉到液相的典型动态行为,在拍摄过程中省略了动态行为对应的精确时间节点和尺寸比例尺等量化信息。当液体载荷体积分数低于0.1%时,可认定液滴之间的相互作用不会发生[24]。本研究中的雾化系统最大喷淋量Q = 250 L·h-1,测得旋流管入口最大液体载荷体积分数为0.007 3%,远低于0.1%,故可忽略液滴间的碰撞行为。液滴临界韦伯数Wec作为衡量液滴轮廓稳定性的重要流体动力学参数[25],本文采用气流携带液滴的方式进入旋流管,气液两相界面几乎不存在速度滑移,且初始液滴群粒径分布始终在d =0~230 μm的范围,经式(2)计算未达到临界值

| $We = \frac{{{\rho _{\rm{g}}}{{\left( {{\nu _{\rm{g}}} - {\nu _{\rm{d}}}} \right)}^2}d}}{\sigma }$ | (2) |

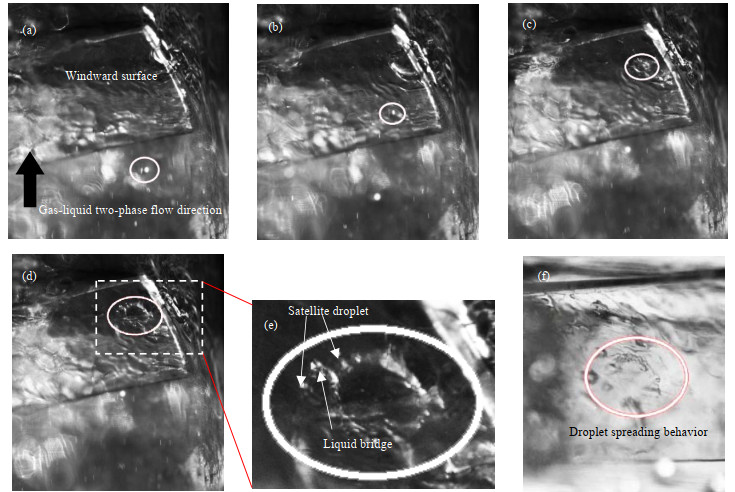

(1) 液滴撞击导叶迎风面

液滴撞击导叶迎风面的动态演化行为如图 13所示。从图中可以看出,旋流管内液滴群中存在部分液滴不会直接参与旋流场离心分离过程,而是沿轴向运动路径直接撞击导叶迎风面(图 13(a)~(b))。液滴首先撞击带有液膜的导叶迎风面,并伴随气流剪切作用,撞击铺展液膜的不对称性加剧(图 13(c)~(d))。除了撞击后出现铺展、水花和飞溅外,液滴撞击液膜初期会在液滴与液膜接触的颈部区域产生射流,颈部射流发展成为冠状水花,飞溅产生的子液滴来源于撞击初期颈部射流形成的冠状水花。当液膜厚度较大时,撞击后会在液膜内形成弹坑。通过实验发现,相比于固体壁面,液滴撞击液膜更容易发生飞溅。随着液膜厚度的增大,液膜吸收撞击液滴的能量增加,导致液体径向流动速度减小,运动间断影响减弱,水花越不容易克服表面张力发生破碎[27-29]。由此可以推断,大液滴撞击液膜产生子液滴的几率大,细小液滴撞击液膜则被液膜直接吞噬融合。而撞击破碎形成的子液滴在气流夹带下进入导叶后方旋流场,参与旋流分离过程。显然,导叶对实际参与旋流分离的液滴粒径具有“二次分配作用”,即参与旋流分离过程的大多数液滴是经过导叶作用后形成的新的“子液滴群”,并不完全是进入旋流管的“初始液滴群”。另外,在旋流管初始运行阶段,由于此时导叶迎风面没有形成液膜,液滴撞击到导叶迎风面时只发生了撞击铺展行为,并无撞击破碎行为(图 13(f))。

|

图 13 液滴撞击导叶迎风面发生破碎 Fig.13 Impacts and breakup of droplets on the guide vane of the windward surface |

(2) 液滴撞击壁面

液滴撞击壁面的动态演化行为如图 14所示,从图中可以看出,经导叶“二次分配作用”后的液滴群进入导叶后方的旋流场中,在离心力作用下迅速迁移至壁面(图 14(a)~(c)),发生撞击铺展破碎行为(图 14(d))。与液滴撞击导叶迎风面不同,此时为具有螺旋轨迹的液滴撞击圆柱曲面的行为,在撞击过程初期,液滴与液膜接触,界面存在铺展作用过程,液滴与液膜的作用界面均有不同程度的飞溅、破碎,且飞溅破碎的程度更加剧烈。另外,可以发现,不论是液滴轴向撞击导叶迎风面之前,还是在旋流场中撞击壁面之前的运动过程中,液滴We数保持在较低水平,液滴在表面张力作用下始终保持近似球形,实际上,这一定程度上有利于液滴在复杂流场中的受力均匀,一定程度上减少了液滴自身破碎行为,以撞击破碎为主。

|

图 14 液滴撞击壁面发生破碎 Fig.14 Breakup of droplets impacting on the wall |

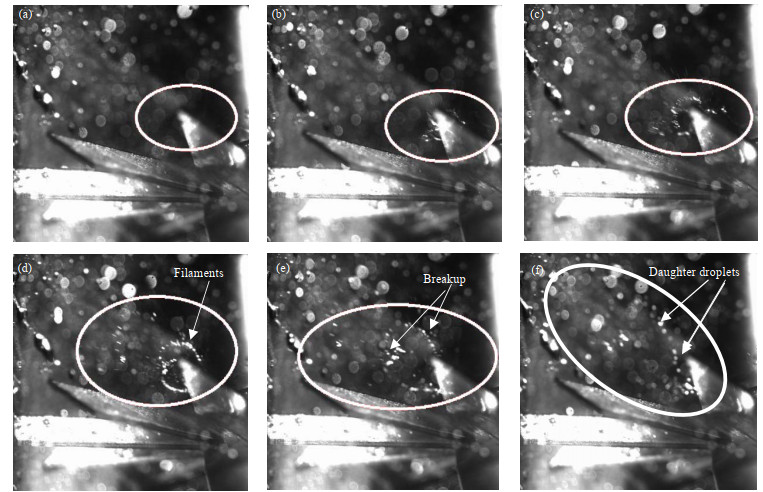

(3) 导叶表面液膜破碎行为

由于液滴不断撞击导叶迎风面和旋流管壁面,在其表面形成的液膜不断累积,在气流剪切作用下极易发生液膜剪切破碎行为。图 15为导叶表面液膜破碎行为,从图中可以看出,液膜在气流剪切作用下驱赶至导叶上边沿,不断积累直至发生破碎。由于表面张力的作用,液膜破碎初期表现出严重的变形(图 15(a)~(b)),然后出现拉丝(图 15(c)~(d))、破碎(图 15(e)),形成的柱状液滴在运动过程中受到气流剪切作用继续破碎,最终形成子液滴(图 15(f))参与下游旋流场的气液分离过程。

|

图 15 导叶表面液膜破碎行为 Fig.15 Breakup of liquid film on guide vane surface |

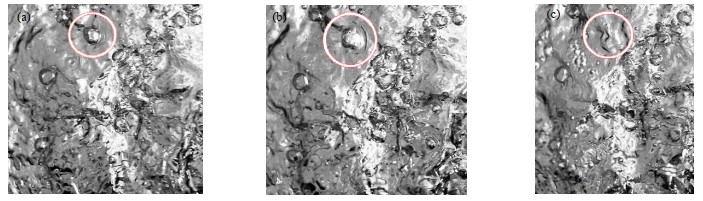

(4) 壁面液膜动态行为

在逆流排液过程中,由于液膜沿壁面与气流逆流接触,且需要逆流穿过导叶,这就形成了液膜在与气流逆向接触的过程中同时伴随着与导叶的流固耦合作用引起的湍流,液膜的在强烈的扰动湍流作用下,气流被卷入液膜,形成了如图 16所示的液膜内出现气泡的现象,产生气泡夹带,这些气泡从产生(图 16(a))到破碎(图 16(b)~(c))的过程非常短,气泡的破碎加剧了壁面液膜的破碎行为。遗憾的是,由于旋流管结构的特殊性,高速摄影机无法进入旋流管内部记录壁面液膜表面与气流剪切作用的动态演化行为。

|

图 16 壁面液膜夹带气泡的动态行为 Fig.16 Dynamics of bubbles included in wall liquid film |

(5) 入口处液膜破碎行为

旋流管入口处液膜的动态行为主要发生在逆流排液方式下的气液分离过程中,入口处液膜的破碎行为如图 17所示,从图中可以看出,液膜在入口边缘不断累积到一定程度后,在气流的扰动作用下,液膜轮廓极不稳定性,当液膜继续“生长”后(图 17(a)~(c)),开始出现“拉丝”现象(图 17(d)~(e)),最后“拉丝”断裂破碎后生成子液滴(图 17(f))。这些子液滴中有一部分在入口气流的携带作用下又重新进入旋流管内,参与“二次分离”,对整个气液分离过程十分不利。另外,通过高速摄影图像发现如图 18所示的液滴外轮廓在气流作用下的变形行为,从图中可以看出,入口处液膜破碎后生成的子液滴在气流的扰动作用下,液滴轮廓极不稳定,并非圆球形,而是不停的变化(图 18(a)~(d))。这样不规则的外形轮廓很容易导致子液滴的“二次破碎”,继续产生子液滴。由此可以看出,当逆流排液时,绝大部分液膜会通过旋流管入口排液进入下集液室,但在此过程中伴随着部分液膜破碎生成子液滴的行为,这一特点也是逆流排液过程中无法避免的缺陷。

|

图 17 入口处液膜的破碎行为 Fig.17 Breakup of liquid film at inlet |

|

图 18 液滴外轮廓在气流作用下的变形行为 Fig.18 Deformation of droplet outer contour under air flow |

通过分析液滴粒径分布特性以及液滴、液膜的典型动态行为特性,不难发现在旋流场中的有效气液分离过程总是伴随着液滴粒径分布不断变化以及液滴、液膜相互作用的动态行为,主要表现为液滴破碎行为、液膜破碎行为、液滴与液膜撞击吞噬破碎行为。但值得说明的是,这些破碎行为只是气液分离过程中液滴被壁面捕集聚结成液膜的衍生伴随行为以及液膜表面的剪切破碎行为,而液滴被壁面捕集聚结成液膜的动态行为占主导地位,才保证了气液分离有效进行。故整个气液分离有效过程可以理解为:液相“捕集—破碎—再捕集—再破碎”的良性循环机制,即在合适的入口气速范围内,在忽略微小液滴逃逸的情况下,液相捕集量远大于破碎量,才会在一次次上述循环过程中完成气液分离过程。但当入口气速过大时,则破碎行为占据主导地位,即液相破碎量大于捕集量,破碎生成的子液滴发生大量逃逸现象,气液分离过程恶化。

4 结论本文从液滴粒径分布、液滴、液膜的动态行为角度对旋流管的气液分离过程中液相动态行为进行了可视化研究,主要结论如下:

(1) 旋流管具有结构参数梯度的两级导叶可实现对不同粒径液滴的分级分离。一级导叶可在入口气速范围较广的情况下不论入口液滴粒径的分布组成如何,均可实现对粒径d50 > 16 μm的液滴实现有效分离;在实验条件下,旋流管可实现液滴中位粒径d50=5.26 μm液滴群的有效分离。

(2) 当入口气速v < 6 m·s-1,气流携带液滴进入旋流管内的量少,气流剪切作用弱,在壁面无法形成连续液膜,分离出的液体以大液滴的形式沿旋流管壁面逆流排出,随着入口气速在合理范围不断增加,可在壁面形成液膜,液膜沿壁面逆流排出,在实验条件下,可达到99.82%的分离效率,出口处的液滴逃逸量仅为35 mg·m-3。

(3) 当入口气速v > 17.5 m·s-1时,由于气流的强大剪切作用,液膜在壁面形成类似“DNA螺旋结构”的“螺旋液带”,“螺旋液带”螺旋上升至排液侧缝,进入集液室,旋流管以顺流排液方式实现气液分离。

(4) 旋流管气液分离过程可理解为:液相“捕集—破碎—再捕集—再破碎”的良性循环机制。

(5) 在旋流管中,参与离心分离过程的液滴多数为液滴、液膜动态演化行为过程中产生的“子液滴群”,而不全是进入旋流管中的“初始液滴群”。即“子液滴群”和“初始液滴群”共同制约分离效率。

符号说明:

|

|

| [1] |

刘帅, 王建军, 郭颖, 等. 多管直流式旋流分离器的性能实验与结构优化[J]. 高校化学工程学报, 2018, 32(5): 66-77. LIU S, WANG J J, GUO Y, et al. Performance and structure optimization of a multi-tube axial flow cyclone separator[J]. Journal of Chemical Engineering of Chinese Universities, 2018, 32(5): 66-77. |

| [2] |

JACOBSSON S, AUSTRHEIM T H, OFFMANN A C. Experimental and computational fluid dynamics investigation of the flow in and around once-through swirl tubes[J]. Industrial & Engineering Chemistry Research, 2006, 45(19): 6525-6530. |

| [3] |

刘帅, 王建军, 于定嵘, 等.管束式气液分离器分离性能的数值研究[C]//中国工程热物理学会多相流学术会议.北京: 2018. LIU S, WANG J J, YU D R, et al, Numerical research on separation performance of tube gas-liquid separator[C]//Academic Conference on Multiphase Flow of the Chinese Society of Engineering Thermophysics. Beijing: [s.n.], 2018. |

| [4] |

刘帅, 王建军, 潘静娜, 等.管束式气液分离器气液两相流场的数值研究[C]//中国颗粒学会第十届学术年会暨海峡两岸颗粒技术研讨会.沈阳: 2018. LIU S, WANG J J, PAN J N, et al. Numerical research on gas-liquid two-phase flow field of tube gas-liquid separator[C]//The Tenth Annual Academic Conference of China Granular Society and Papers Collection of the Seminar on Particle Technology across the Taiwan Strait. Shenyang: [s.n.], 2018. |

| [5] |

LUIS D P G, TRUJILLO J, BLANCO W. Geometric design optimization of a prototype axial gas-liquid cyclonic separator[M]//Switzerland: Engineering and the Environment. Springer International Publishing, 2014.

|

| [6] |

FABIAN P, HENNESSEY P, NEUMAN M, et al. Demystifying the selection of mist eliminators[J]. Chemical Engineering Journal, 1993, 106(11): 148-156. |

| [7] |

SVRCEK W Y, MONNERY W D. Design two-phase separators within the right limits[J]. Chemical Engineering Progress, 1993, 89(10): 53-60. |

| [8] |

CAPPS R W. Properly specify wire-mesh mist eliminators[J]. Chemical Engineering Progress, 1994, 49(90): 49-55. |

| [9] |

ZIEBOLD S.A.. Demystifying mist eliminator selection[J]. Chemical Engineering Journal, 2000, 94(107): 94-102. |

| [10] |

BRUNAZZI E, PAGLIANTI A, TALAMELLI A. Simplified design of axial-flow cyclone mist eliminators[J]. AIChE Journal, 2003, 49(1): 41-51. DOI:10.1002/aic.690490106 |

| [11] |

AUSTRHEIM T, GJERTSEN L H, HOFFMANN A C. Re-entrainment correlations for demisting cyclones acting at elevated pressures on a range of fluids[J]. Energy & Fuels, 2007, 21(5): 2969-2976. |

| [12] |

AUSTEHEIM T, GJERTSEN L H, HOFFMANN A C. Experimental investigation of the performance of a large-scale scrubber operating at elevated pressure on live natural gas[J]. Fuel, 2008, 87(7): 1281-1288. DOI:10.1016/j.fuel.2007.07.022 |

| [13] |

AUSTEHEIM T, GJERTSEN L H, HOFFMANN A C. An experimental investigation of scrubber internals at conditions of low pressure[J]. Chemical Engineering Journal, 2008, 138(1): 95-102. |

| [14] |

AUSTEHEIM T, GJERTSEN L H, HOFFMANN A C. Is the Souders-Brown equation sufficient for scrubber design? An experimental investigation at elevated pressure with hydrocarbon fluids[J]. Chemical Engineering Science, 2007, 62(21): 5715-5727. DOI:10.1016/j.ces.2007.06.014 |

| [15] |

欧阳璇.旋流分离器内液滴聚并与破碎的数值研究[D].青岛: 中国石油大学(华东), 2018. OUYANG X. Numerical investigation of the droplet coalescence and breakup behavior in cyclone separator[D]. Qingdao: China University of Petroleum (East China), 2018. |

| [16] |

SCHUTZ S, GORBACH G, PIESCHE M. Modeling fluid behavior and droplet interactions during liquid-liquid separation in hydrocyclones[J]. Chemical Engineering Science, 2009, 64(18): 3935-3952. DOI:10.1016/j.ces.2009.04.046 |

| [17] |

JAMES P W, AZZOPARDI B J, WANG Y, et al. A model for liquid film flow and separation in a wave-plate mist eliminator[J]. Chemical Engineering Research & Design, 2005, 83(5): 469-477. |

| [18] |

GALLETTI C, BRUNAZZI E, TOGNOTTI L. A numerical model for gas flow and droplet motion in wave-plate mist eliminators with drainage channels[J]. Chemical Engineering Science, 2008, 63(23): 5639-5652. DOI:10.1016/j.ces.2008.08.013 |

| [19] |

LI J, HUANG S Y, WANG X M. Numerical study of steam-water separators with wave-type vanes[J]. Chinese Journal of Chemical Engineering:English Edition, 2007, 15(4): 492-498. DOI:10.1016/S1004-9541(07)60114-1 |

| [20] |

AZZOPARDI B J, SANAULLAH K S. Re-entrainment in wave-plate mist eliminators[J]. Chemical Engineering Science, 2002, 57(17): 3557-3563. DOI:10.1016/S0009-2509(02)00270-1 |

| [21] |

WANG L, MARCHISIO D L, VIGIL R D, et al. CFD simulation of aggregation and breakage processes in laminar Taylor-Couette flow[J]. Journal of Colloid & Interface Science, 2005, 282(2): 380-396. |

| [22] |

郝雅洁, 刘嘉宇, 袁竹林, 等. 除雾器内雾滴运动特性与除雾效率[J]. 化工学报, 2014, 65(12): 4669-4677. HAO Y J, LIU J Y, YUAN Z L, et al. Movement characteristics of droplets and demisting efficiency of mist eliminator[J]. CIESC Journal, 2014, 65(12): 4669-4677. |

| [23] |

WU X C, ZHAO H F, ZHANG Y X, et al. Measurement of slurry droplets in coal-fired flue gas after WFGD[J]. Environmental Geochemistry & Health, 2015, 37(5): 915-929. |

| [24] |

TSOURIS C, TAVLARIDES L L. Breakage and coalescence models for drops in turbulent dispersions[J]. AIChE Journal, 1994, 40(3): 395-406. DOI:10.1002/aic.690400303 |

| [25] |

KATAOKA I, ISHII M, MISHIMA K. Generation and size distribution of droplet in annular two-phase flow[J]. Journal of Fluids Engineering, 1983, 105(2): 230-238. DOI:10.1115/1.3240969 |

| [26] |

ISHII M, GROLMES M A. Inception criteria for droplet entrainment in two-phase concurrent film flow[J]. AIChE Journal, 1975, 21(2): 308-318. DOI:10.1002/aic.690210212 |

| [27] |

ŠIKALO Š, GANIC E N. Phenomena of droplet-surface interactions[J]. Experimental Thermal & Fluid Science, 2007, 31(2): 97-110. |

| [28] |

JΦSANG A I. Numerical and experimental studies of droplet-gas flow[D]. Trondheim: Norwegian University of Science and Technology, 2002.

|

| [29] |

WAL R L V, BERGER G M, MOZES S D. Droplets splashing upon films of the same fluid of various depths[J]. Experiments in Fluids, 2006, 40(1): 33-52. DOI:10.1007/s00348-005-0044-2 |