2. 湖北隆中实验室, 湖北 襄阳 441000

2. Hubei Longzhong Laboratory, Xiangyang 441000, China

聚合物材料作为材料领域的重要分支,它的技术发展现状是衡量国家工业发展水平的重要标志之一。例如聚合物材料中的工程塑料,它们具有优异的机械性能、耐腐蚀性、耐温性、耐磨性等,正逐渐取代金属或陶瓷,在强摩擦、高腐蚀等极端工况下发挥举足轻重的作用。但随着应用范围的扩大,以及我国战略的转型和各行业的快速发展,航天航空[1-2]、海洋工程[3-4]、生物医学[5-6]、现代电子[7-8]等领域对聚合物材料的性能提出了更高的要求,亟待寻找快速高效的方法实现新型聚合物材料研发水平的提升和材料性能的预测。

科学研究分为4类范式:实验科学、模型推演、仿真模拟、科学大数据。传统“试错法”测试聚合物材料的性能或设计、开发新型聚合物材料都依赖大量的经验指导,耗费时间与资源,结果也存在不确定性和偶然性。计算机的发展使聚合物材料的研究迈入了仿真模拟阶段,大大提高了相关科研的效率。随着计算机运行能力的大幅提升,高通量计算、组合试验等方法应运而生,聚合物材料的研究也跨入科学大数据阶段。2011年,美国提出了“材料基因组计划”,试图通过高通量计算和高通量实验来缩短材料的研发周期,加速材料的开发,在实施过程中也产生了大量数据[9-10]。而将大数据与人工智能(机器学习、深度学习)相结合,成为解决海量数据的有效方法之一,呈现出现代科学研究的最新形势。机器学习作为人工智能的核心,在科学研究中发挥着重要的作用,已被广泛应用于机器视觉、语言识别、生物医学[11-13]等领域。将机器学习用于聚合物材料的性能预测和新型聚合物材料的设计、开发,可以充分挖掘数据信息,实现材料领域的关键性突破[14],应用前景十分广阔,但在前期数据库的建立、模型的可解释性、反向指导结构设计等方面仍具有一定的挑战性。

近十几年来,科研工作者不断探索利用机器学习来预测聚合物材料性能的方式和方法,在这个过程中,研究者建立了较高预测精度和较好泛化能力的模型,能够准确、高效地预测聚合物材料的物理性能、力学性能、服役寿命等,在一定程度上缩短了材料性能评价的过程[15]。此外,基于机器学习的新材料的研发技术作为材料研究领域的新发展方向,也受到了广泛的关注,机器学习指导聚合物分子结构重组可以得到具有目标属性的新型聚合物材料,目前,该研究方向已取得部分实质性的进展,如Kim等[16]成功地采用机器学习方法反向设计出具有高热稳定性和高介电强度的聚合物。

本研究在系统介绍机器学习在聚合物材料研究领域的常用方法、算法的基础上,从宏观参量与微观结构参量为模型输入入手,总结了机器学习在聚合物材料性能预测领域的应用进展;概括了基于机器学习设计和研发新型聚合物材料的重要应用;最后,研究团队针对已取得的重要成果,剖析了当前机器学习技术在聚合物材料应用研究中存在的问题,并对未来机器学习在聚合物材料研究中的应用提出了自己的思考和建议。

2 机器学习 2.1 机器学习的概念机器学习是人工智能的核心研究领域,旨在研究如何利用计算机系统通过数据样本寻找规律,从而构建出具有“举一反三”泛化能力的模型[17-18]。目前机器学习技术已成功运用到各领域中,如图像识别[19]、语音识别[20]等,并取得了诸多重要成果,已然成为人工智能的重要课题之一[21-22]。

2.2 主要学习方法及常用算法 2.2.1 监督学习监督学习是指通过让机器学习大量带有标签的样本数据,训练出一个可以根据输入得到相应输出的模型的过程,其目标是评估并生成训练数据的推断函数。聚合物材料研究中常用的监督机器学习算法有:神经网络[23-24]和支持向量机[25]等。

神经网络是由具有适应性的简单单元组成的广泛并行互联的网络,它的组织能够模拟仿真生物神经系统对材料组织结构所做出的交互反应[26],具有很强的非线性拟合能力,可以映射复杂的非线性关系,呈现较高的鲁棒性和自学习能力。但是,神经网络对于数据的需求量较大,在数据量较少的情况下,预测的准确性会大幅降低。其次,神经网络是一个“黑匣子”,缺乏解释模型推理过程和推理依据的能力。

支持向量机是在统计学习理论中发展起来的,可以有效地解决有限样本条件下的高维数据模型构建问题,并具有泛化能力强、收敛到全局最优、维数不敏感等优点。相比于神经网络,支持向量机是一种更适用于小样本学习的算法,它不依靠统计方法,从而简化了通常的分类和回归等问题,但当数据样本较大时,支持向量机计算复杂度急剧升高,训练时长也会大幅增加。

2.2.2 无监督学习无监督学习本质上是一个统计手段,能够在没有标签的数据里分析数据并找到不相关的特征,简化模型,发现潜在的结构、趋势。无监督学习算法有:K均值聚类、奇异值分解、主成分分析[27]等,在聚合物材料研究中主成分分析应用最为广泛。

主成分分析在聚合物材料研究中通常被用于减少数据集的维数,通过保留低阶主成分,忽略高阶主成分,把多指标转化为少数几个综合指标,同时保持数据集对方差贡献最大的特征。但相较有监督学习方法,其计算的准确性和稳定性还有待提高。

2.2.3 其他模型优化方法在聚合物材料研究领域,除上述提到的算法外,通常还会采用其他的方法或算法对数据和模型进行调优处理。

迁移学习[28]方法是深度学习领域的通用解决方案,当数据匮乏导致模型鲁棒性降低时,可采用迁移学习扩展可用数据。“预训练+调参”的迁移学习方式是将知识从一项任务迁移到另一项任务的相关技术,可以将已学到的模型参数运用于新模型,极大地减少模型对训练数据的需求,避免从零学习、训练,加快模型优化效率。但在迁移学习的过程中,需要处理好迁移界限,同时避免负迁移情况的发生。

遗传算法[29-30]是通过模拟自然进化过程搜索最优解的方法,较传统优化算法具有更好的收敛性,在计算精度相同时,所用时间少,鲁棒性较高。但其编程较为复杂,参数的选择对结果影响很大,且算法对初始种群的选择有一定的依赖性。

粒子群优化算法[31]作为进化算法的一种,比遗传算法规则更为简单,可以直接通过追随当前搜索到的最优值来寻找全局最优解,该算法以规则简单、精度高、收敛快等优点,但粒子群优化算法也存在诸多弊端,如局部搜索能力差,容易陷入局部极值等。

综上所述,建立机器学习模型前需要根据具体研究问题和数据储备合理地选择算法。而算法的选择没有定式,通常样本数据量较大(大于100)时,采用神经网络算法建立模型[32],而数据量较少(10~100)时,采用支持向量机建立模型可获得更为优异的结果[33]。若数据信息不齐全或无法标记,无监督学习可辅助模型的建立。但是,在聚合物材料研究方面,任何一种算法可能都无法准确反映模型输入与输出的关系,采用遗传算法、粒子群优化算法能调节模型参数,可以更快地寻找最优解,加快研究进程。

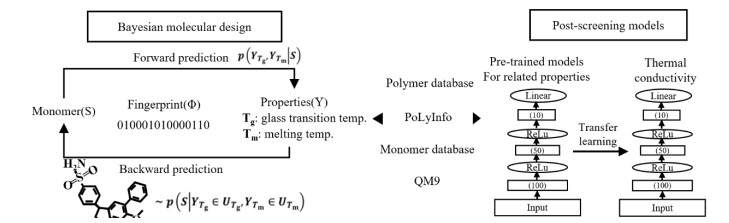

3 机器学习在聚合物材料性能预测中的方法研究建立聚合物材料机器学习预测模型的输入量有多种表达方式,如变量(Variable)、描述符(Descriptor)等。根据所研究问题的预测需求,合理地构建与目标量相关的材料参量是建立高精度机器学习预测模型、实现材料高效优化设计的基础[34]。机器学习预测聚合物材料的一般步骤如图 1所示。

|

图 1 机器学习用于预测聚合物材料性能流程图 Fig.1 Flow chart of polymer material property prediction using machine learning |

利用机器学习建立宏观层面输入量(如材料成分配比、工艺、工况条件等)与性能之间的关系,辅助聚合物材料成分和工艺优化,可以减少传统“试错法”造成的时间与资源的浪费,加快新型聚合物材料的性能表征。

Liu等[32]通过200个样本数据,利用纤维的热导率、基体的热导率、界面电阻、体积分数和纵横比为特征参量,建立了以聚合物纳米环氧树脂复合材料宏观(均匀)热导率为输出的人工神经网络模型。为了进一步提高预测精度,该团队还将人工神经网络与粒子群优化相结合,先采用粒子群算法进行迭代,找到最优解生成目标区域,然后利用神经网络在目标区域中进行训练,通过双重优化确保全局最优解。优化后的神经网络预测准确率高达96.31%,且预测时间只有几秒,大大缩短了实验时间,降低了仿真计算的成本。

在聚合物材料制备过程中,材料的成分和工艺参数对其力学性能、摩擦学性能等特性有显著的影响。将成分配比等参数作为输入,性能作为输出建立机器学习预测模型,辅助聚合物材料性能优化,可以缩短实验时间,提高实验效率。Altarazi等[35]采用有监督的人工神经网络,建立了以原始聚氯乙烯(Polyvinyl Chloride,PVC)、再生PVC、碳酸钙填料、邻苯二甲酸二辛酯增塑剂和氯化石蜡辅助增塑剂质量分数及碳酸钙粒径为输入,抗拉强度TS、延展性和密度为输出的PVC复合材料组成与力学性能关系的预测模型。该模型可以准确地预测PVC复合材料的组成-力学性能关系,从而可以根据不同需求,寻找最优PVC复合材料组成成分质量分数,在其他材料性能预测中同样具有一定普适性。张俊静[33]在11组实验数据的基础上利用支持向量机改进的最小二乘支持向量机模型建立了聚酰亚胺亚胺化的加工条件与摩擦性能之间的关系模型,该模型以催化剂量、脱水剂量和亚胺化时间为输入,摩擦系数、磨损率为输出,求解速度快,精度高[36],与反向传播神经网络、遗传算法神经网络相比,支持向量机改进的最小二乘支持向量机模型在实际应用中更具指导意义。

聚合物材料的使役性能受工况、环境等多种因素的影响,且这些因素与材料性能之间存在高度非线性的关系[37-39],因此,建立工况条件与材料性能的预测模型具有重要意义。如廖兴升等[40]针对玻璃纤维增强树脂复合材料疲劳过程的归一化频率变化量与材料剩余刚度之间的关系,建立了以归一化频率为输入参数,材料剩余刚度为输出参数的反向传播神经网络模型,用来推测其剩余疲劳寿命。Nasir等[41]在前人7 389组实验数据的基础上利用机器学习模型预测了短切毡玻璃纤维增强热固性聚酯复合材料的摩擦学性能,建立了以加载载荷、滑动速度、摩擦时长为输入,材料摩擦系数为输出的人工神经网络模型,结果显示,该模型具有较高的预测精度。然而,预测模型的准确率在很大程度上取决于数据的数量和质量,并非所有的预测模型都具有如此庞大的数据量,支持向量机作为小样本机器学习算法,在处理小数据量问题时,优势更为显著,如Kharb等[42]针对碳化硅增强聚合物复合材料建立了以腐蚀颗粒冲击角、工件加固、间隔距离和浆料压力等工况环境因素为输入,材料损耗为输出的支持向量机模型。该模型共采用27组碳化硅增强聚合物复合材料固体颗粒侵蚀观测数据进行开发和验证,结果表明,基于泛核函数的支持向量机模型具有更高的预测精度。

综上表明,利用机器学习方法建立宏观层面输入与聚合物材料性能之间的隐形构象关系,将宏观参量与目标参量相联系,可以辅助聚合物材料成分、工艺的优化,为聚合物材料性能预测提供方便快捷的方法。值得注意的是,建立宏观层面聚合物材料性能预测模型,一般采用材料成分、工艺、工况等为输入,材料性能(如物理性能、力学性能等)为输出。输入参量的数目可根据性能影响因素确定,通常为两个及以上。

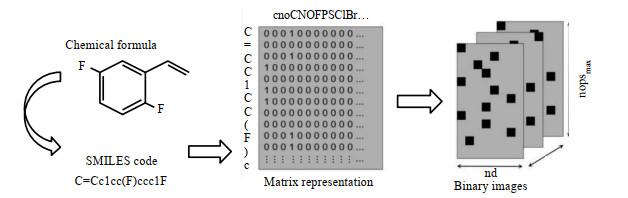

3.2 微观结构-材料性能利用机器学习建立微观组织结构与材料性能之间的关系,可以越过复杂的物理机制,快速预测材料本征参数发生变化时对性能的影响,缩短聚合物材料的开发周期。但是,通常与材料组织、结构相关的微观层面信息种类不一、参量较多,导致在模型建立的过程中,信息的引入存在维数过高的问题,此时需要对数据进行降维处理,如将结构特征转变为Simplified Molecular Input Line Entry System(SMILES)码、分子指纹(Fingerprint)等[43]。其中SMILES码是用于输入和表示分子反应的线性符号,是一种存储化学信息的语言结构,而Fingerprint是分子的抽象表征,可以将分子转化为一系列比特串,作为模型的输入。Miccio等[44]将聚合物化学结构转换为SMILES线性字符串,采用热编码算法将字符串转换为神经网络可识别的输入(如图 2所示),设计并训练卷积全连接神经网络模型,根据聚合物的化学结构预测了聚合物的玻璃化转变温度。Zhu等[45]将聚合物重复单元转化为SMILES码,通过RDKit软件生成扩展连通性指纹作为算法的输入,训练了核脊回归、人工神经网络和卷积神经网络3种机器学习模型,对比了单链聚合物导热系数的预测精度。结果发现,卷积神经网络模型预测效果最好,且该模型具有一定的通用性,可用于筛选高导热材料。Zhu等[46]利用分层的聚合物指纹捕捉可能控制聚合物气体渗透性的描述符,并将其与大规模的气体渗透性实验数据集相结合,建立了高精度的聚合物气体渗透机器学习预测模型。该团队的预测结果已经成功集成到了聚合物基因组平台:http://www.polygenome。

|

图 2 聚合物结构转换为可由模型识别的二进制图像[44] Fig.2 Conversion of polymer structures into binary images recognizable by computer models [44] |

Bhowmik等[47]基于Materials Studio软件构建了一种单体模型描述符(图 3为描述符识别方法),开发了一个以描述符为输入,聚合物临界胶束浓度cp为输出的机器学习模型,建立了涵盖描述符和cp的聚合物属性数据库,并提供共享服务平台:https://www.polaronanalytics.com/polymer-descriptor-database。利用该平台开展的进一步分析表明,成键与cp之间存在很强的相关性,可通过尝试不同成键组合,反向设计具有特定cp值的聚合物材料。Yi等[48]提出了一种基于优化遗传算法的区间支持向量回归模型,用于预测聚合物介电储能值。在建模前,该团队收集了3 975个实验数据和4 130个密度泛函理论产生的数据,并进行了降维处理,用于模型的训练、测试(见图 4)。经验证,该机器学习模型比基于遗传算法的支持向量机、高斯过程回归和核岭回归模型用时短,预测精度高。

|

图 4 数据降维处理及GA-ISVR模型建立示意图[48] Fig.4 Schematic diagram of data dimensionality reduction processing and GA-ISVR model building[48] |

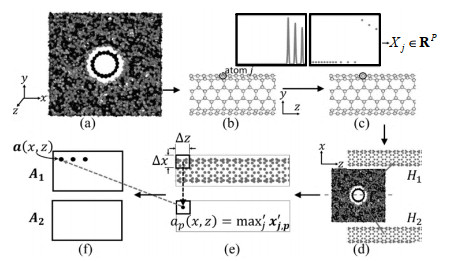

Rahman等[49]开发一种基于卷积神经网络框架预测碳纳米管-环氧界面剪切强度的模型。该团队将碳纳米管-环氧分子动力学模型特征转换为2个剖面的图形矩阵(见图 5),并将其与一组全局变量输入卷积神经网络模型中,预测了材料的力学性能。此外,该团队还基于遮挡敏感度[50]的方法,尝试解释机器学习“黑匣子”模型背后潜在的物理因素,帮助实现分子层面上反向设计新型聚合物材料的目标。

|

图 5 MD模型中CNT-聚合物界面的特征表示框架[49] Fig.5 A framework for feature representations of CNT-polymer interface[49] |

贾丹等[51-53]在高分子润滑材料数据库建立的基础上,利用分子模拟,建立了材料微观结构与摩擦学性能的机器学习模型,对比分析了神经网络、支持向量机、线性回归模型的预测准确率,并提出了一种高准确率、高稳定性的集成学习算法。

由此可见,由于聚合物材料组织结构的复杂性,不可能通过单一或有限的参量代表材料的所有信息,采用特殊编码形式将聚合物复杂的组织、成分、结构转化为模型可识别的代码,在保留材料本征信息的同时,简化了模型的输入。以结构描述符为输入、性能为输出,将微观结构与目标性能建立关联,可以从微观层面探索聚合物材料结构与性能之间的内在联系,实现聚合物材料性能的预测,也为新型聚合物材料的反向设计提供了可能。目前,随着研究的深入,降维处理的方法越来越丰富,可利用SMILES、分子建模等,结合统计分析的方法进行数据降维。

4 机器学习在新型聚合物设计研发中的应用新材料从研发到应用通常要经历探索、发展、优化、设计、认证、制造、配置7个阶段,这个过程会消耗大量的时间与资源。为了实现材料的快速发展,可以利用机器学习性能预测对材料进行反向设计,指导合成、制备出新型目标产品[54]。反向设计即以材料的目标属性为输入,面向目标属性需求进行材料设计,预测所对应的材料的结构、成分等参数。基于机器学习的新型聚合物材料的研发可以减少对物理实验的依赖,加速新型聚合物材料的设计和研发。

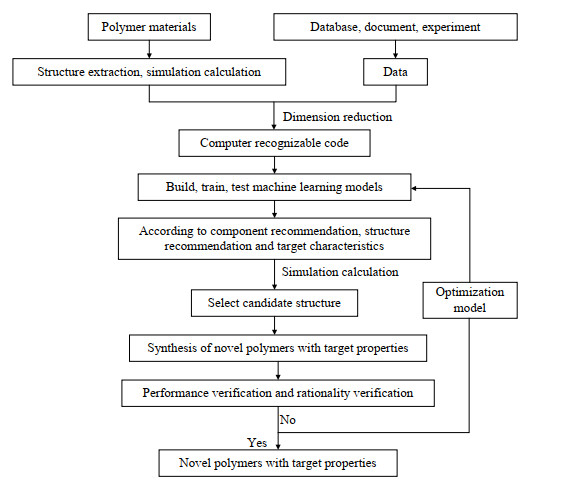

用于研发目标新材料的机器学习模型通常涵盖学习系统和预测系统2部分,学习系统用于数据清理、特征选择、模型训练、测试等,预测系统用于将学习系统中得到的模型进行构建和结构预测,最常用的方法为推荐-测试:通过成分推荐和结构推荐选择候选结构,并使用模拟计算比较它们的相对稳定性[55]。图 6为机器学习设计研发新型聚合物的一般流程。

|

图 6 机器学习设计、发现新型聚合物的流程图 Fig.6 Flow chart of machine learning design and new polymer development |

在2018年,受机器学习辅助聚合物材料发展的启发,Wu等[56]通过人工智能训练、学习PoLyInfo聚合物性能数据库中的数据,同时借助计算分子设计和先进的热物性测量技术,发现了新型高导热聚合物材料—新型聚酰亚胺,过程如图 7所示。这项研究的重点是聚合物重复单元中化学结构的设计,分子设计的目标是生成具有一系列期望性质的有前景的假设化学结构。首先,研究采用迁移学习技术扩充了可用数据集(包括分子结构、性能),其次,利用逐次细化种子分子的SMILES串,通过反向预测模型合成了1 000个具有目标属性的新型聚合物,并通过正向预测模型对聚合物结构进行筛选,最后,根据合成、加工的难易程度确定了3种具有高导热系数的新型聚酰亚胺,其导热系数高达0.18~0.41 W⋅(m⋅K)−1,比常规的聚酰亚胺高出了80%。这一研究探索了一条设计单体逆合成的通用路线,也为机器学习在聚合物材料设计研发的应用奠定了基础。但由于模型训练所使用的数据来源不统一,数据之间存在由不同加工参数、测量产生的差异,使得模型正向预测精度降低,不利于聚合物结构的筛选,进而影响新型聚合物结构的设计。所以亟待构建较为完备、可以实时更新、用于数据管理、分析和挖掘聚合物材料数据库。

Barnett等[57]采用聚合物重复单元的拓扑、基于路径的散列建立了高斯过程回归(GPR)模型[58-59]。针对文献中的700个聚合物结构和渗透率数据训练模型,并利用该模型预测了NIMS数据库中的11 000多种未经实验测试的聚合物结构的渗透率。该团队将高于当前渗透上限的结构中的几个共同特征相结合,从NIMS数据库中发现了2种具有该特征的新型聚合物(分别为ID: P432095和ID: P432092),这种方法对新型聚合物的发现有十分重要的作用。为了促进新型聚合物的研发,还可以通过遗传算法等方法构建最佳指纹向量,并对模型施加“可合成性”约束,设计、合成具有期望组合的聚合物,如Kim等[16]采用遗传算法辅助反向设计了具有高热稳定性和高介电强度(玻璃化转化温度Tg > 500 K,带隙Eg > 6 eV)的聚合物。该团队使用遗传算法进化候选聚合物时,以期望的Tg和Eg作为属性目标,将适应度函数定义为(归一化Tg)×(归一化Eg),通过执行交叉、突变和筛选,获得新的满足期望性能的聚合物后代,再进行反复迭代,最终从12 675种后代聚合物中筛选出132种满足目标性能的新型聚合物。然而,不同的遗传参数会对最终结果造成显著的影响,需要通过性能测试来筛选、优化聚合物后代。所以该聚合物设计方法具有一定通用性的前提是相应可靠的性能预测模型的开发,该方法的效率也将取决于性能预测模型的准确性和模型的计算成本。未来随着聚合物数据库的开发和相关机器学习性能预测模型的建立,利用遗传算法辅助材料反向设计的方法将会变得更加通用、准确和高效。

在机器学习加速聚合物材料设计研发过程中,首先需要获取足够的数据用以训练预测模型,当数据量不足时,可采用数据增广技术(如迁移学习)增加数据集容量[60];然后对数据进行降维处理,通过正向预测模型的筛选、反向设计的推测以及先验知识的指导,从大量数据信息中挑选出具有优异目标属性的聚合物结构;最后将代表这些结构的描述符进行重新编码,或采用遗传算法交叉突变获得满足目标属性的新型聚合物。综上,机器学习对加速聚合物材料的设计和研发、准确筛选目标材料具有重要的指导意义。研究者通过不断尝试开拓新的学习方法,已经成功克服了材料反向设计中遇到的高维、海量数据等计算问题,但是,对于更为复杂的材料体系,如梯形和交联型聚合物,或研发具有优异综合性能而非优异单一性能的聚合物[16],反向设计仍存在诸多困难。在设计过程中应更注重寻优策略和方法,发展材料多目标协同优化算法,促进机器学习技术与聚合物材料的融合,研发出综合性能优异、满足工程需求的新材料[32]。未来随着聚合物材料数据库的开发和相关机器学习性能预测模型的不断优化,可以为上述问题的解决提供必要的数据基础和技术支撑[61]。

5 发展趋势与展望近年来,机器学习在聚合物材料研究领域得到了广泛的应用,既可以辅助聚合物材料成分和工艺的优化,又可以促进新型聚合物材料的设计和研发。本研究介绍了机器学习在聚合物材料研究领域的常用的方法、算法;从宏观参量建模与微观结构建模两方面总结了机器学习在聚合物材料性能预测领域的应用进展;阐述了基于机器学习设计和研发新型聚合物材料的重要应用成果。尽管成功的案例越来越多,但对于聚合物材料这个庞大的体系,基于机器学习的研究仍处于初级阶段,在充分开发机器学习在聚合物材料领域研究的同时,也需要克服诸多障碍。鉴此,本研究提出以下4点展望:

(1) 加快构建聚合物材料数据库。数据作为机器学习的基础,很大程度上决定了模型的准确性。长期以来,实验研究积累了大量的数据,但这些数据隐匿于海量的文献中,提取困难;其次这些数据来源不同,缺乏一致性,无法直接作为数据集供模型进行训练和测试。未来亟待建立较为完备、可以实时更新、用于数据管理、分析和挖掘的聚合物材料数据库,以加快聚合物材料的研究。

(2) 提高模型的普适性,开发多目标优化算法。建立用于满足不同聚合物材料各项性能预测的通用机器学习模型,提高聚合物材料性能预测的效率,同时辅助新型聚合物材料的结构设计;考虑材料不同性能之间复杂的耦合关系,发展材料多目标协同优化算法,促进机器学习对材料综合性能的预测与具备优异综合性能的新材料的研发。

(3) 提高模型的可解释性。机器学习在简化材料性能测试、设计、研发的过程中,也模糊了实际过程的物理机制,使得模型成为“黑匣子”,如果能将“黑匣子”变为“白匣子”,深入理解其中的映射关系会加速材料研究领域的进程,从而促进聚合物材料性能的快速预测以及新型聚合物材料的研发。因此,如何提高模型的可解释性也成为今后研究的重点。

(4) 提升基于机器学习的聚合物材料反向设计与制备技术。基于机器学习的聚合物材料反向设计是学者们一直讨论的课题,依据性能的输出,合理筛选聚合物分子结构,反向指导结构设计、生成新型聚合物;同时将聚合物材料机器学习算法与智能制造技术融合,指导制备出目标聚合物,缩短研发周期、降低人工成本是今后研究的热点。

| [1] |

IQBAL A, SAEED A, UL-HAMID A. A review featuring the fundamentals and advancements of polymer/CNT nanocomposite application in aerospace industry[J]. Polymer Bulletin, 2021, 78(1): 539-557. DOI:10.1007/s00289-019-03096-0 |

| [2] |

TRZEPIECIŃSKI T, NAJM S M, SBAYTI M, et al. New advances and future possibilities in forming technology of hybrid metal–polymer composites used in aerospace applications[J]. Journal of Composites Science, 2021, 5(8): 217. DOI:10.3390/jcs5080217 |

| [3] |

DHAKAL N, SHI Y, EMAMI N. Tribological behaviour of UHMWPE composites lubricated by polyvinylpyrrolidonemodified water[J]. Lubrication Science, 2022, 34(1): 42-53. DOI:10.1002/ls.1570 |

| [4] |

WANG C, BAI X, DONG C, et al. Designing soft/hard double network hydrogel microsphere/UHMWPE composites to promote water lubrication performance[J]. Friction, 2021, 9(3): 551-568. |

| [5] |

MILOS F, BELU A, MAYER D, et al. Polymer nanopillars induce increased paxillin adhesion assembly and promote axon growth in primary cortical neurons[J]. Advanced Biology, 2021, 5(2): 2000248. DOI:10.1002/adbi.202000248 |

| [6] |

PATIL N A, NJUGUNA J, KANDASUBRAMANIAN B. UHMWPE for biomedical applications: Performance and functionalization[J]. European Polymer Journal, 2020, 125: 109529. DOI:10.1016/j.eurpolymj.2020.109529 |

| [7] |

RODRIGUEZ R D, SHCHADENKO S, MURASTOV G, et al. Ultra-robust flexible electronics by laserdriven polymer-nanomaterials integration[J]. Advanced Functional Materials, 2021, 31(17): 2008818. DOI:10.1002/adfm.202008818 |

| [8] |

WAN Y J, LI G, YAO Y M, et al. Recent advances in polymer-based electronic packaging materials[J]. Composites Communications, 2020, 19: 154-167. DOI:10.1016/j.coco.2020.03.011 |

| [9] |

LIU Y, NIU C, WANG Z, et al. Machine learning in materials genome initiative: A review[J]. Journal of Materials Science & Technology, 2020, 57: 113-122. |

| [10] |

RAJAN K. Materials informatics: The materials "gene" and big data[J]. Annual Review of Materials Research, 2015, 45: 153-169. DOI:10.1146/annurev-matsci-070214-021132 |

| [11] |

PENUMURU D P, MUTHUSWAMY S, KARUMBU P. Identification and classification of materials using machine vision and machine learning in the context of industry 4.0[J]. Journal of Intelligent Manufacturing, 2020, 31(5): 1229-1241. DOI:10.1007/s10845-019-01508-6 |

| [12] |

NASSIF A B, SHAHIN I, ATTILI I, et al. Speech recognition using deep neural networks: A systematic review[J]. IEEE Access, 2019, 7(1): 19143-19165. |

| [13] |

GREENER J G, KANDATHIL S M, MOFFAT L, et al. A guide to machine learning for biologists[J]. Nature Reviews Molecular Cell Biology, 2022, 23(1): 40-55. DOI:10.1038/s41580-021-00407-0 |

| [14] |

HONG Y, HOU B, JIANG H, et al. Machine learning and artificial neural network accelerated computational discoveries in materials science[J]. Wiley Interdisciplinary Reviews: Computational Molecular Science, 2020, 10(3): e1450. |

| [15] |

SCHMIDT J, MARQUES M R G, BOTTI S, et al. Recent advances and applications of machine learning in solid-state materials science[J]. NPJ Computational Materials, 2019, 5(1): 1-36. DOI:10.1038/s41524-018-0138-z |

| [16] |

KIM C, BATRA R, CHEN L, et al. Polymer design using genetic algorithm and machine learning[J]. Computational Materials Science, 2021, 186: 110067. DOI:10.1016/j.commatsci.2020.110067 |

| [17] |

ZHOU Z H. Three perspectives of data mining[J]. Artificial Intelligence, 2003, 143(1): 139-146. DOI:10.1016/S0004-3702(02)00357-0 |

| [18] |

CARBONELL J G, MICHALSKI R S, MITCHELL T M. An overview of machine learning[J]. Machine Learning, 1983, 1: 3-23. |

| [19] |

ZONG W, HUANG G B. Face recognition based on extreme learning machine[J]. Neurocomputing, 2011, 74(16): 2541-2551. DOI:10.1016/j.neucom.2010.12.041 |

| [20] |

DENG L, LI X. Machine learning paradigms for speech recognition: An overview[J]. IEEE Transactions on Audio, Speech, and Language Processing, 2013, 21(5): 1060-1089. DOI:10.1109/TASL.2013.2244083 |

| [21] |

SHANG C, YOU F. Data analytics and machine learning for smart process manufacturing: Recent advances and perspectives in the big data era[J]. Engineering, 2019, 5(6): 1010-1016. DOI:10.1016/j.eng.2019.01.019 |

| [22] |

XING E P, HO Q, XIE P, et al. Strategies and principles of distributed machine learning on big data[J]. Engineering, 2016, 2(2): 179-195. DOI:10.1016/J.ENG.2016.02.008 |

| [23] |

ARGATOV I. Artificial Neural Networks (ANNs) as a novel modeling technique in tribology[J]. Frontiers in Mechanical Engineering, 2019, 5: 30. DOI:10.3389/fmech.2019.00030 |

| [24] |

ANDERSON J A. An introduction to neural networks[M]. Cambridge: MIT Press, 1995.

|

| [25] |

PONTIL M, VERRI A. Support vector machines for 3D object recognition[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 1998, 20(6): 637-646. DOI:10.1109/34.683777 |

| [26] |

KOHONEN T. Adaptive, associative, and self-organizing functions in neural computing[J]. Applied Optics, 1987, 26(23): 4910-4918. DOI:10.1364/AO.26.004910 |

| [27] |

MALINOWSKI P H, WANDOWSKI T, SINGH S K. Employing principal component analysis for assessment of damage in GFRP composites using electromechanical impedance[J]. Composite Structures, 2021, 266: 113820. DOI:10.1016/j.compstruct.2021.113820 |

| [28] |

WEISS K, KHOSHGOFTAAR T M, WANG D D. A survey of transfer learning[J]. Journal of Big Data, 2016, 3(1): 1-40. DOI:10.1186/s40537-015-0036-x |

| [29] |

HOLLAND J H. Genetic algorithms[J]. Scientific American, 1992, 267(1): 66-73. DOI:10.1038/scientificamerican0792-66 |

| [30] |

GIORDANA A, NERI F. Genetic algorithms in machine learning[J]. AI Communications, 1996, 9(1): 21-26. DOI:10.3233/AIC-1996-9103 |

| [31] |

POLI R, KENNEDY J, BLACKWELL T. Particle swarm optimization[J]. Swarm Intelligence, 2007, 1(1): 33-57. DOI:10.1007/s11721-007-0002-0 |

| [32] |

LIU B K, VU-BAC N, RABCZUK T. A stochastic multiscale method for the prediction of the thermal conductivity of polymer nanocomposites through hybrid machine learning algorithms[J]. Composite Structures, 2021, 273: 114269. DOI:10.1016/j.compstruct.2021.114269 |

| [33] |

张俊静. 基于支持向量机的PI制备工艺与摩擦学性能影响研究[D]. 秦皇岛: 燕山大学, 2016. ZHANG J J. The effect study of preparation and tribological properties about pi based on support vector machines [D]. Qinhuangdao: Yanshan University, 2016. |

| [34] |

谢建新, 宿彦京, 薛德祯, 等. 机器学习在材料研发中的应用[J]. 金属学报, 2021, 57(11): 1343-1361. XIE J X, SU Y J, XUE D Z, et al. Machine learning for materials research and development[J]. Acta Metallurgica Sinica, 2021, 57(11): 1343-1361. DOI:10.11900/0412.1961.2021.00357 |

| [35] |

ALTARAZI S, AMMOURI M, HIJAZI A. Artificial neural network modeling to evaluate polyvinylchloride composites' properties[J]. Computational Materials Science, 2018, 153: 1-9. DOI:10.1016/j.commatsci.2018.06.003 |

| [36] |

SUYKENS J A K, VANDEWALLE J. Least squares support vector machine classifiers[J]. Neural Processing Letters, 1999, 9(3): 293-300. DOI:10.1023/A:1018628609742 |

| [37] |

YOUSIF B F, EL-TAYEB N S M. Wear and friction characteristics of CGRP composite under wet contact condition using two different test techniques[J]. Wear, 2008, 265(5/6): 856-864. |

| [38] |

BIJWE J, AWTADE S, GHOSH A. Influence of orientation and volume fraction of Aramid fabric on abrasive wear performance of polyethersulfone composites[J]. Wear, 2006, 260(4/5): 401-411. |

| [39] |

ANTIL P, SINGH S, MANNA A. Genetic algorithm based optimization of ecdm process for polymer matrix composite[J]. Materials Science Forum, 2018, 928: 144-149. DOI:10.4028/www.scientific.net/MSF.928.144 |

| [40] |

廖兴升, 梁智洪, 傅继阳, 等. 基于频率变化预测玻璃纤维增强树脂复合材料层合板的剩余疲劳寿命[J]. 复合材料学报, 2021, 38(10): 3323-3337. LIAO X S, LIANG Z H, FU J Y, et al. Prediction of remaining fatigue life of glass fiber reinforced polymer laminates based on frequency change[J]. Acta Materiae Compositae Sinica, 2021, 38(10): 3323-3337. DOI:10.13801/j.cnki.fhclxb.20201215.010 |

| [41] |

NASIR T, YOUSIF B F, MCWILLIAM S, et al. An artificial neural network for prediction of the friction coefficient of multi-layer polymeric composites in three different orientations[J]. Journal of Mechanical Engineering Science, 2010, 224(2): 419. DOI:10.1243/09544062JMES1677 |

| [42] |

KHARB S S, ANTIL P, SINGH S, et al. Machine learning-based erosion behavior of silicon carbide reinforced polymer composites[J]. Silicon, 2021, 13(4): 1113-1119. DOI:10.1007/s12633-020-00497-z |

| [43] |

ROGERS D, HAHN M. Extended-connectivity fingerprints[J]. Journal of Chemical Information and Modeling, 2010, 50(5): 742-754. DOI:10.1021/ci100050t |

| [44] |

MICCIO L A, SCHWARTZ G A. From chemical structure to quantitative polymer properties prediction through convolutional neural networks[J]. Polymer, 2020, 193: 122341. DOI:10.1016/j.polymer.2020.122341 |

| [45] |

ZHU M X, SONG H G, YU Q C, et al. Machine-learning-driven discovery of polymers molecular structures with high thermal conductivity[J]. International Journal of Heat and Mass Transfer, 2020, 162: 120381. DOI:10.1016/j.ijheatmasstransfer.2020.120381 |

| [46] |

ZHU G H, KIM C, CHANDRASEKARN A, et al. Polymer genome-based prediction of gas permeabilities in polymers[J]. Journal of Polymer Engineering, 2020, 40(6): 451-457. DOI:10.1515/polyeng-2019-0329 |

| [47] |

BHOWMIK R, SIHN S, PACHTER R, et al. Prediction of the specific heat of polymers from experimental data and machine learning methods[J]. Polymer, 2021, 220: 123558. DOI:10.1016/j.polymer.2021.123558 |

| [48] |

YI Y, WANG L M, CHEN Z Y. Adaptive global kernel interval SVR-based machine learning for accelerated dielectric constant prediction of polymer-based dielectric energy storage[J]. Renewable Energy, 2021, 176: 81-88. DOI:10.1016/j.renene.2021.05.045 |

| [49] |

RAHMAN A, DESHPANDE P, RADUE M, et al. A machine learning framework for predicting the shear strength of carbon nanotube-polymer interfaces based on molecular dynamics simulation data[J]. Composites Science and Technology, 2021, 207: 108627. DOI:10.1016/j.compscitech.2020.108627 |

| [50] |

ZEILER M D, FERGUS R. Visualizing and understanding convolutional networks: 13th European conference on Computer Vision [C]. [S. l. ]: Springer, 2014: 818-833.

|

| [51] |

贾丹. 润滑材料数据库平台设计及机器学习性能预测方法研究[D]. 北京: 机械科学研究总院, 2021. JIA D. Research on method of database platform design and machine learning performance prediction of lubricating materials [D]. Beijing: China Academy of Machinery Science and Technology Group, 2021. |

| [52] |

JIA D, DUAN H T, ZHAN S P, et al. Design and development of lubricating material database and research on performance prediction method of machine learning[J]. Scientific Reports, 2019, 9(1): 1-11. DOI:10.1038/s41598-018-37186-2 |

| [53] |

JIA D, LI J, ZHAN S P, et al. Quantum mechanics/molecular mechanics studies on the intrinsic properties of typical ester oil molecules[J]. Materials Research Express, 2022. |

| [54] |

Materials Genome Initiative for Global Competitiveness [EB/OL]. (2011-06-24) [2022-03-22]. http://www.whitehouse.gov/sites/default/files/microsites/ostp/materials_genome_initiative_final.pdf.

|

| [55] |

LIU Y, ZHAO T L, JU W W, et al. Materials discovery and design using machine learning[J]. Journal of Materiomics, 2017, 3(3): 159-177. DOI:10.1016/j.jmat.2017.08.002 |

| [56] |

WU S, KONDO Y, KAKIMOTO M, et al. Machine-learning-assisted discovery of polymers with high thermal conductivity using a molecular design algorithm[J]. NPJ Computational Materials, 2019, 5(1): 1-11. DOI:10.1038/s41524-018-0138-z |

| [57] |

BARNETT J W, BILCHAK C R, WANG Y W, et al. Designing exceptional gas-separation polymer membranes using machine learning[J]. Science Advances, 2020, 6(20): eaaz4301. DOI:10.1126/sciadv.aaz4301 |

| [58] |

KUMAR A, CHAUHAN S. Use of simplified molecular input line entry system and molecular graph-based descriptors in prediction and design of pancreatic lipase inhibitors[J]. Future Medicinal Chemistry, 2018, 10(13): 1603-1622. DOI:10.4155/fmc-2018-0024 |

| [59] |

PANKAJAKSHAN P, SANYAL S, DE NOORD O E, et al. Machine learning and statistical analysis for materials science: Stability and transferability of fingerprint descriptors and chemical insights[J]. Chemistry of Materials, 2017, 29(10): 4190-4201. DOI:10.1021/acs.chemmater.6b04229 |

| [60] |

米晓希, 汤爱涛, 朱雨晨, 等. 机器学习技术在材料科学领域中的应用进展[J]. 材料导报, 2021, 35(15): 15115-15124. MI X X, TANG A T, ZHU Y C, et al. Research progress of machine learning in material science[J]. Materials Reports, 2021, 35(15): 15115-15124. DOI:10.11896/cldb.20060168 |

| [61] |

JOSE R, RAMAKRISHNA S. Materials 4.0: Materials big data enabled materials discovery[J]. Applied Materials Today, 2018, 10: 127-132. DOI:10.1016/j.apmt.2017.12.015 |