我国是镁资源大国,镁资源蕴藏量居世界首位。同时我国每年有2000万吨富含氯化镁的苦卤产生,但80%的苦卤都没有加以利用。将苦卤与纯碱废液循环利用制备高品位的碳酸镁,可以减少苦卤对地下水等资源的污染同时产生经济效益。

三水碳酸镁是一种纤维状单晶体,广泛应用于制备高纯氧化镁、碱式碳酸镁等精细镁盐化工产物[1]。三水碳酸镁具有良好的力学、化学、物理性能,可用作国防和航空航天等方面关键材料的添加剂[2]。三水碳酸镁晶须是指人工制备的高纯度、原子排列高度有序、长径比大的纯净晶体,其结构完整,较少存在其他材料中的缺陷。目前制备三水碳酸镁通常采用通CO2[3-4]沉淀或直接沉淀法[5],而使用常规的方法进行反应时,常会出现局部产物浓度高、溶液过饱和度分布不均匀、反应物微观尺度混合不均匀的情况,进而导致晶体尺寸分布不均甚至形状出现畸变。

随着微化工技术的发展,微反应器体积小、选择性好、反应快速的优点逐渐凸显。微反应器是在尺寸为微米级的几何空间或水力学直径的环境下对流体进行操作与控制的系统,所控制的流体的尺度通常为微米级甚至纳米级,可用于制备特殊化工原料[6-7],粒径较小的金属纳米颗粒[8],具有特殊结构的纳米颗粒[9],以及气液间的高效传质[10]。

本文使用微反应器制备三水碳酸镁晶须,并分析不同工艺条件对晶形分布及结晶度的影响。

2 数值模拟探究通道形状对混合度的影响微反应器内流体混合主要依靠层流扩散,当微反应器尺寸较小,达到几十微米甚至纳米的尺寸时,扩散为混合的控制因素。而为了调控微通道内流体的混合,通过通道结构的设计,一定程度可改变以扩散为主的混合过程。基于这个目的,本文设计了不同结构的通道,通过数值模拟来验证通道形状是否会对溶液的混合度造成明显的影响。共设计三种结构的混合通道,包括扩缩通道、弯曲通道以及直通道。

2.1 模型建立及求解

|

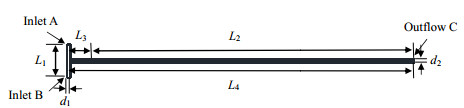

图 1 T型通道模型示意图 Fig.1 Schematic diagram of the T-microchannel |

|

|

表 1 T型微通道模型尺寸 Table 1 Size parameters of the T-microchannel |

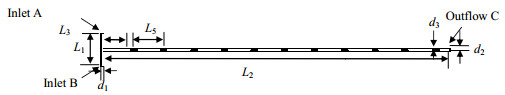

图 2为扩缩通道的结构图,表 2扩缩通道的模型尺寸,当流体经入口进入通道后,经过扩缩口会发生周期性的流速增大和减小。

|

图 2 扩缩通道结构图 Fig.2 Schematic diagram of the divergent-convergent channel |

|

|

表 2 扩缩通道模型尺寸 Table 2 Size parameters of the divergent-convergent channel |

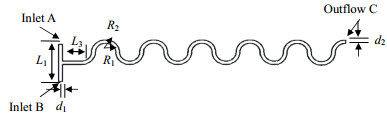

图 3为弯曲通道的结构图,表 3为弯曲通道的模型尺寸。流体经入口进入通道后,经过弯曲通道会发生流速的改变,进而增强混合。

|

图 3 弯曲通道结构图 Fig.3 Schematic diagram of the curved microchannel |

|

|

表 3 弯曲通道模型尺寸 Table 3 Size parameters of the curved microchannel |

模拟过程中使用压力和速度求解器,借助组分输运模型,算法采用SIMPLE模型,以残差10-8为收敛判据。两组分W1、W2分别从入口A、B进入微通道,混合后从C口流出。入口的边界条件类型为压强入口(pressure-inlet);出口的条件类型为流体出口(outflow),压强值为环境压强(表压为0)。壁面边界为无滑移壁面。初始化时全场初始化从主流体入口开始,即模拟开始时,计算域内充满水。

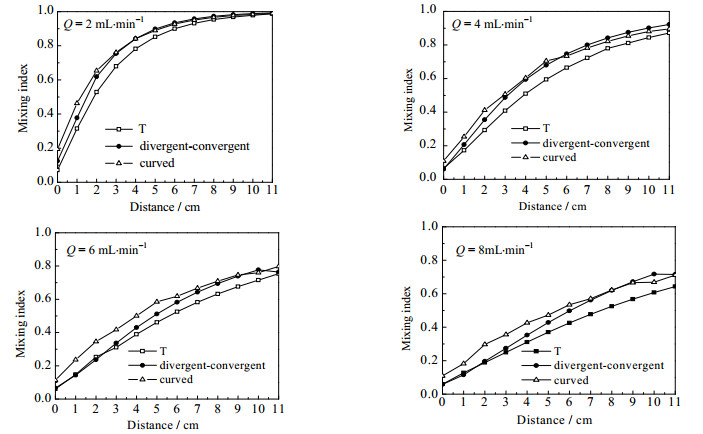

将混合区域并选取测速截面进行数据处理,得到流量分别为2、4、6和8 mL·min-1时不同结构的混合通道内两组分的混合度。

2.2 数值模拟结果分析调取达到稳态后模型的组分分布数据,利用式(1)和式(2)计算得到某截面处的混合度。其中n为截面上浓度值的采样个数(即节点个数),cm为截面上组分浓度的统计平均值即期望值,本文中为0.5,ci为采样点(节点) i上组分的质量分数值或组分的浓度值,σ为截面上组分浓度的标准差值,σmax2为断面组分浓度最大方差值,本文中为0.25。

| $ \sigma {\rm{ = }}\sqrt {\frac{1}{n}\sum\limits_{i = 1}^n {{{({c_i} - {c_{\rm{m}}})}^2}} } $ | (1) |

| $ M{\rm{ = }}1 - \frac{{{\sigma ^2}}}{{{\sigma _{{\rm{max}}}}^2}} $ | (2) |

不同通道内流量分别为2、4、6和8 mL·min-1时不同结构的混合通道内两组分的混合度曲线如图 4。

|

图 4 通道结构对混合度的影响 Fig.4 Effects of microchannel structure on mixing index |

由图 4可以看出,相同的通道中随着流动的进行,通道的混合度在不断增加,并且在出口段混合度趋近于1。相同的通道中,随着流速的增加相同混合长度处的混合度在不断减小。在实际反应过程中,弯曲通道在增强混合的同时还能减少直角弯的出现,缓解壁面由于通道截面流速梯度大而造成的晶体与壁面的粘连,相比于T型通道和扩缩通道更有利于停留时间较长的实验。

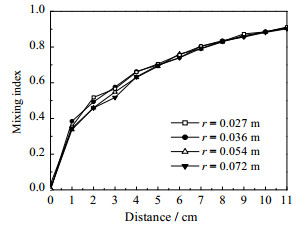

针对弯曲通道能够加强通道内流体混合强度的特征,设计了半径分别为0.024、0.036、0.054、0.072 m四种长度均为110 mm的通道进行模拟,并在流量为4 mL·min-1下对截面处的混合度进行分析。模拟方法及数据处理同上。图 5为不同半径弯曲通道混合度曲线。

|

图 5 通道弯曲半径对混合度的影响 Fig.5 Effects of microchannel radius on mixing index |

由图 5可知,在层流情况下不同通道半径对混合度并没有明显的影响。因此为了研究不同停留时间对晶体质量的影响,最终设计出如图 6所示的弯曲微通道。此通道占地面积更小,并且可以减少直角弯对溶液中小颗粒的粘附,并且通道不同位置处的混合性能稳定,排除通道形状对结晶过程的干扰性。

|

图 6 微反应器实物图 Fig.6 Digital picture of the micro-reactor |

六水氯化镁(MgCl2·6H2O)、碳酸钠(Na2CO3)、无水乙醇(C2H5OH)、氯化铵(NH4Cl)、EDTA(均为分析纯,天津市科密欧化学试剂有限公司),氨水(NH4·H2O)(分析纯,天津市大茂化学试剂厂),铬黑(分析纯,湘中地质试验研究所)。

3.2 实验方法将MgCl2和Na2CO3溶液从通道两入口经浸入20℃恒温水浴的长通道后,由高压恒流泵打入到微反应器中进行混合,随即爆发成核生成沉淀。通道出口处收集产物,取样品10 mL,并于离心机内快速离心使反应停止[11]。分别取2 mL上层清液于三个50 mL锥形瓶中,用0.02 mol·L-1的EDTA溶液滴定溶液中镁离子的浓度并记录。另取20 mL产物于50 mL烧杯中以20℃陈化4 h,陈化得到的产品真空抽滤后在60℃干燥4 h,即可得到三水碳酸镁(MgCO3·3H2O)晶体。

微反应器的制备采用CNC雕刻技术,以及PMMA键合技术。以及PMMA为基板加工弯曲通道,通道总长3000 mm。

3.3 三水碳酸镁结构表征X-射线衍射分析:采用Rigaku Smartlab 9(Rigaku,日本)定性分析产品。扫描方式:定性,步进扫描;扫描速度8°·min-1;扫描范围:2θ:10°~50°;步长:0.02°;电压/电流:40 kV/100 mA;Cu靶。

钨灯丝扫描电子显微镜观察形貌:样品置于Q150T ES(Quorum,英国)溅射仪中以40 mA电流喷金30 s,之后在QUANTA 450型钨灯丝扫描(FEI公司,美国)下观测样品表观形貌。

4 实验结果分析 4.1 物料流速对晶体质量的影响对于一定浓度下的物料,停留时间、流速共同决定了产物的结晶度。为了研究上述两因素对晶体质量的影响,设计实验考察物料浓度为0.2 mol·L-1,停留时间为3、6、9 s,物料流量分别为2、4、6 mL·min-1情况下结晶质量的变化。

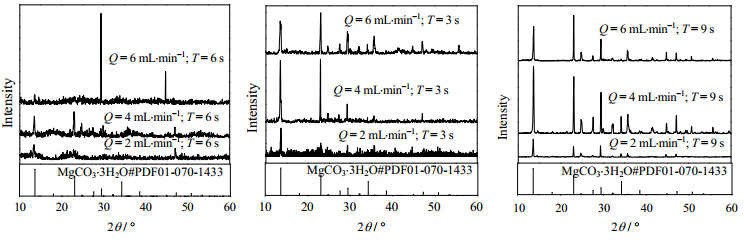

由图 7中XRD表征结果可以看出,产物出峰位置与MgCO3·3H2O标准PDF卡基本一致,因此产物可判断为MgCO3·3H2O。

|

图 7 物料流速和停留时间对产物XRD表征结果的影响 Fig.7 Effects of feed flow rate and residence time on product XRD results |

在停留时间相同的情况下物料流量为4 mL·min-1时的产物XRD衍射峰强且杂峰弱,曲线平滑,结晶度高,有明显的单斜相MgCO3·3H2O特征峰。其次是物料流量为6 mL·min-1情况下的产物,XRD图中有较强的特征峰。而在物料流量为2 mL·min-1情况下的产物XRD衍射峰宽化,结晶度普遍很低,在停留时间为3 s、6 s情况下的产物几乎没有结晶。

对比停留时间9 s下物料流量分别为2、4、6 mL·min-1条件下产物的晶胞参数如表 4。MgCO3·3H2O晶胞参数a = 7.697 Å;b = 5.365 Å;c = 12.112 Å;β = 90.42°;属立方晶系,α = γ = 90°。通过式(3)可计算MgCO3·3H2O立方晶胞的体积。

| $ V = abc{\rm{sin}}\beta $ | (3) |

|

|

表 4 物料流量对晶胞参数的影响 Table 4 Effects of feed flow rate on crystal cell parameters |

在相同停留时间下随着物料流量的增加,产物的晶胞尺寸也在逐渐增大,并体积稳定在500 Å3。在低流量下,晶胞出现了较为明显的畸变;在物料流量为4 mL·min-1时晶胞畸变最小,晶格更为稳定。

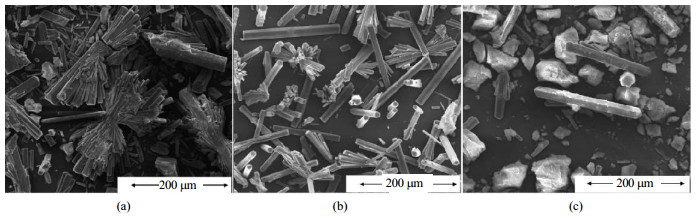

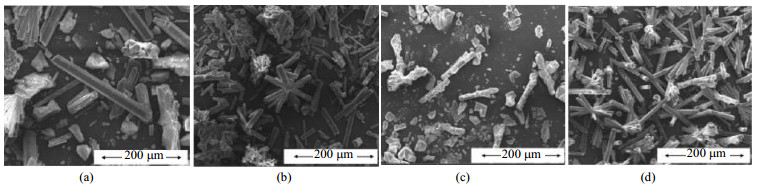

图 8为物料流量分别为2、4、6 mL·min-1情况下停留时间为9 s时的晶体SEM图。图(a)中大多为放射状晶体,晶体长短分布不均、粗细不匀,晶体间形貌差别很大。高玉娟等[12]研究表明,由于三水碳酸镁晶体晶粒团聚及团聚后单晶的取向生长,形成了具有放射状的三水碳酸镁晶体。这也解释了在微反应器中低流速下产物结晶大多呈现放射状的原因:由于流量较低晶种没有完全分散而造成晶粒的团聚。相比之下图 8(b)中晶体大多为棒状,较少存在放射状晶体,且不同晶体间形貌差距较小。而在图(c)中,晶核间相互堆叠导致了最终产物大部分都以块状形式存在。

|

图 8 物料流量对产物形貌的影响 Fig.8 Effects of feed flow rate on product morphology a: Q = 2 mL·min-1 b: Q = 4 mL·min-1 c: Q = 6 mL·min-1 |

结晶速率与过饱和度的关系可用式(4)表示:

| $ \dot m = kA{c^n} - {\rm{lg}}\;{s^n}^{\left[ {13} \right]} $ | (4) |

其中,

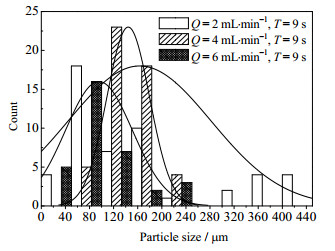

图 9为物料流量分别为2、4、6 mL·min-1时通道内停留时间为9 s的产物平均粒径及分布。对比不同流速下晶体尺寸分布,与之前的分析相符在物料流量为4 mL·min-1时,如图 8(b)中产物粒径长度适中,较少存在放射状晶体和未转化为晶体的中间物,晶棒截面为标准的正六边形,符合三水碳酸镁晶体的标准。

|

图 9 物料流量对产物粒径分布的影响 Fig.9 Effects of feed flow rate on product size distribution |

|

|

表 5 停留时间对晶胞参数的影响 Table 5 Effects of residence time on crystal cell parameters |

对比图 7中相同物料浓度下不同停留时间产物XRD表征结果。停留时间为9 s的产物相较于其他产物XRD表征峰强且表征曲线较为平滑;其次是停留时间为3 s的产物,都有较为明显的特征峰。而在停留时间为6 s时,产物的衍射峰宽化,杂峰明显,说明尚未出现明显晶体。

在相同物料流速下随着停留时间的增加,产物的晶胞尺寸先增大后减小,并稳定在500 Å3。停留时间较短的产物晶胞出现了微小畸变,随着停留时间的增加晶胞稳定性增强,晶胞畸变也逐渐减小,晶体质量提高。

图 10为物料流量为4 mL·min-1停留时间分别为3、6、9 s的产物SEM图。反应釜中停留时间对产物晶形尺寸的影响主要反映在过饱和度对晶形的影响。董碧岚[15]实验结果表明,随着停留时间的增加,晶体的粒度先增加后减少。而在微反应器中,晶形尺寸受到晶核数目和过饱和度的共同影响。在较短停留时间内,晶核数目少且溶液过饱和度高,因此易于结晶,但晶核附近浓度梯度大造成晶体尺寸分布不均;随着停留时间的增加,晶核数目不断增多,但此时过饱和度相对较低因此晶体不能生长;停留时间继续增强晶核数目不断增加,较小晶核的表面能较高[16],因此在较低过饱和度下也能抓取结晶粒子,使晶体进一步生长。

|

图 10 停留时间对产物形貌的影响 Fig.10 Effects of residence time on product morphology a: reator b: T = 3 s c: T = 6 s d: T = 9 s |

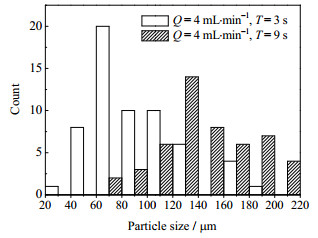

图 11为当物料流量为4 mL·min-1停留时间为3和9 s的情况下产物的平均粒径及粒径分布图。随着停留时间的增长,反应物在通道内混合不断增强,微通道内停留时间为9 s的反应液混合更加均匀,产物的平均粒径更长,同时粒径分布范围更窄,更接近于正态分布。

|

图 11 停留时间对产物粒径分布的影响 Fig.11 Effects of residence time on product size distribution |

(1) 利用数值模拟分析不同结构的微通道中流体混合度的变化。发现弯曲通道中流体的混合度更佳,通过调整通道长度即可有效调控所需的混合度。

(2) 综合反应液湍动强度和过饱和度,物料流量为4 mL·min-1时最有利于反应液的混合。分析三水碳酸镁晶体的结晶度和平均粒径及粒径分布也可以证实,此时三水碳酸镁晶体粒径分布范围窄,晶体质量较高,晶胞畸变小晶格稳定。

(3) 控制停留时间为9 s时最有利于反应中间物向三水碳酸镁晶体的转变,此时反应液中晶核数量多并且随着反应液在微通道内的流动均匀分散,因此三水碳酸镁结晶度高且尺寸分布均匀,晶胞畸变最小晶体质量高。

以上结果表明通过弯曲微通道长度等调控混合程度,可以有效调控三水碳酸镁结晶质量;同时也表明在调控结晶质量时,微反应器有较简单的全混流特征,具有更大的灵活性与调控能力。

| [1] | SONG Xing-fu(宋兴福). Synthesis of porous hydromagnesite microspheres with rosette-like morphology(玫瑰花状多孔碱式碳酸镁微球的合成)[J]. Chinese Journal of Inorganic Chemistry(无机化学学报), 2011, 27(5): 1008-1014. |

| [2] | YAN Ping-ke(闫平科), LIANG Shuai(梁帅), GAO Yu-juan(高玉娟), et al. Research on the synthesis of nesquehonite whisker with high aspect ratios(高长径比三水碳酸镁晶须的合成研究)[J]. Journal of Synthetic Crystals(人工晶体学报), 2012, 41(5): 1345-1351. DOI:10.3969/j.issn.1000-985X.2012.05.036. |

| [3] | Zarandi A E, Larachi F, Beaudoin G, et al. Nesquehonite as a carbon sink in ambient mineral carbonation of ultramafic mining wastes[J]. Chemical Engineering Journal, 2017, 314: 160-168. DOI:10.1016/j.cej.2017.01.003. |

| [4] | Zhang R, Panesar D K. Investigation on Mg content in calcite when magnesium calcite and nesquehonite co-precipitate in hardened cement paste[J]. Thermochimica Acta, 2017, 654: 203-215. DOI:10.1016/j.tca.2017.04.005. |

| [5] | GAO Yu-juan(高玉娟), YAN Ping-ke(闫平科), LU Zhi-qiang(卢智强), et al. Crystallization kinetics of nesquehonite crystal with rod-like shape(棒状形貌三水碳酸镁晶体结晶动力学研究)[J]. Bulletin of the Chinese Ceramic Society(硅酸盐通报), 2017, 36(11): 3714-3720. |

| [6] | HAN Fei(韩非), YU Wu-bin(余武斌), LI Yu-jin(李郁锦), et al. Study on the novel process for preparation of N, N-dimethylacrylamide by catalytic pyrolysis in a microreactor(微通道反应器中催化裂解合成N, N-二甲基丙烯酰胺新工艺研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报), 2009, 23(1): 166-170. DOI:10.3321/j.issn:1003-9015.2009.01.030. |

| [7] | ZHANG Ji-min(张继敏), CUI Xing(崔兴), CHEN Qiao-li(陈巧丽), et al. Study on 2-bromo-7-chloromagnesio-9, 9-dioctylfluorene synthesis in a microreactor(微反应器内合成2-溴-7-氯化镁-9, 9-二辛基芴的研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报), 2016, 30(1): 65-70. DOI:10.3969/j.issn.1003-9015.2016.01.010. |

| [8] | Liu Y, Xue Y, Ji J, et al. Gold nanoparticle assembly microfluidic reactor for efficient on-line proteolysis[J]. Molecular & Cellular Proteomics Mcp, 2007, 6(8): 1428. |

| [9] | CHEN Zhuo(陈卓), ZHANG Song-hong(张颂红), SHEN Shao-chuan(沈绍传), et al. Preparation of solid lipid nanoparticles in T-shaped junction microchannels(在T型微通道内制备固体脂质纳米粒(SLN)的实验研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报), 2009, 23(6): 927-932. DOI:10.3321/j.issn:1003-9015.2009.06.004. |

| [10] | LIANG Qian-qing(梁倩卿), CHUN Jiang(春江), WANG Kai(王凯), et al. Mass transfer characteristics during CO2/N2 mixture absorption in a meandering-microchannel(弯曲型微通道吸收CO2/N2混合气的传质性能)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报), 2017, 31(4): 784-793. DOI:10.3969/j.issn.1003-9015.2017.04.005. |

| [11] | QI Min-jia (祁敏佳). Microwave enhanced reaction crystallization process of hydromagnesite (微波强化水合碱式碳酸镁反应结晶过程研究)[D]. Shanghou (上海): East China University of Science and Technology (华东理工大学), 2012. |

| [12] | GAO Yu-juan(高玉娟), YAN Ping-ke(闫平科), WANG Yu-lin(王宇林), et al. Study on the synthesis and growth mechanism of the radial besquehonite crystal(放射状三水碳酸镁晶体合成及生长机理研究)[J]. Journal of Synthetic Crystals(人工晶体学报), 2014, 43(4): 886-892. DOI:10.3969/j.issn.1000-985X.2014.04.030. |

| [13] | Larson M A, Mullin J W. Crystallization kinetics of ammonium sulphate[J]. Journal of Crystal Growth, 1973, 20(3): 183-191. DOI:10.1016/0022-0248(73)90002-X. |

| [14] | YE Tie-lin(叶铁林). The principle and application of chemical crystallization(化工结晶过程原理及应用)[M].Beijing(北京): Beijing University of Technology Press(北京工业大学出版社), 2012. |

| [15] | DONG Bi-lan (董碧岚). Preparation of high purity nagnesium oxide by crystallization-calcination with bischofite and sodium carbonate (水氯镁石纯碱反应结晶-煅烧制备高纯氧化镁过程研究)[D]. Shanghai (上海): East China University of Science and Technology (华东理工大学), 2013. |

| [16] | ZHANG Jian-hua (张建华). Study and integration of key technologies for the GA two-stage crystallization progress (谷氨酸双结晶高效提取工艺关键技术的研究与集成)[D]. Wuxi (无锡): Jiangnan University (江南大学), 2012. |