2. 大唐环境产业集团股份有限公司,北京 100097

2. Datang Environment Industry Group Co. Ltd., Beijing 100097, China

湿法烟气脱硫为气液两相反应,脱硫效率高、反应速度块、脱硫添加剂利用率高,因此在我国燃煤火电厂广泛使用[1-4]。该技术的应用虽然使排放烟气污染物浓度有了大幅度的降低,但同时衍生出一系列新的问题,例如“石膏雨”和酸雨等,会对电厂及周边环境产生污染,甚至腐蚀设备[5-6]。喷淋塔是燃煤电厂锅炉尾气湿法烟气脱硫工艺流程中的核心设备,在喷淋塔内,石灰石浆液对烟气进行洗涤,实质上是气液两相逆流接触过程,气液传质反应过程伴随两相流动过程发生[7],在气液两相逆流接触过程中,不断会有液滴在烟气携带作用下脱离喷淋层,进入除雾器进行气液分离。烟气携带液滴上行过程是脱硫反应的延续,液滴粒径大小既决定了气液两相传质反应速率,同时也为气液分离除雾器的制造提供了设计依据,因此对于喷淋塔内气液逆流接触及液滴夹带过程的研究显得尤为重要[8]。

KALLINIKOS等[9]通过对湿法烟气脱硫喷淋塔建模计算,得到了碱液液滴粒径大小对于脱硫反应过程吸收效率的影响规律;ORTIZ[10]建立了喷淋塔内湿法烟气脱硫模型;林瑜等[11]对湿法烟气脱硫喷淋塔内气液两相流动和传热过程进行了数值模拟;BURGESS等[12]及GEARY等[13]相继运用电导探针及光纤探头对鼓泡塔内气液两相流动过程中气泡尺寸、液相速度及湍流率进行测定;郑晓军等[14]建立了竖直管外环状降膜在传热传质条件下的一维速度分布和二维温度分布模型;赵婵[15]采用界面追踪法(VOF)模型,分析了竖直管中降膜流动的流体力学特征;SPINDLER[16]分析了在竖直管中降液膜液泛特性;TRIFONOV[17]结合Navier-Stokes方程,对垂直板间降液膜流动进行理论分析。

综上所述,目前喷淋塔研究集中于优化整体脱硫效率,气液逆流接触研究集中于填料塔内降液膜流动或鼓泡塔内气液两相流动,而对于喷淋层内部流体流动细节鲜有研究。本文对喷淋塔模型内气液逆流接触及夹带过程液滴分布特性进行研究,采用激光粒度仪对液滴夹带过程粒度分布进行测量,研究夹带液滴粒径分布规律,采用湿法等动采样对含液率进行测量,同时采用高速摄影技术对喷淋液层气液两相流动特性进行捕捉。本文所得结论可为湿法烟气脱硫传质及传热过程提供参考,同时定量的为除雾器的开发提供设计依据。

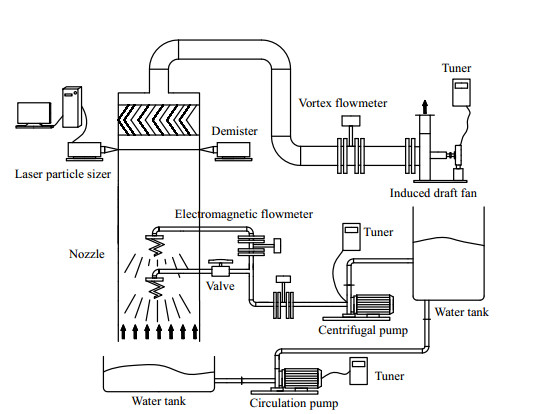

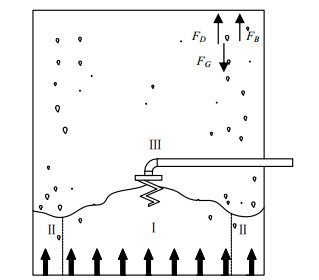

2 实验系统实验装置由引风机组系统、液相喷淋及循环系统、除雾器气液分离系统和测量系统构成,如图 1所示,引风机抽气形成气相流动,液相通过管道离心泵送入喷淋塔内,流经喷嘴形成喷淋液层,以此形成气液两相逆流接触。截面气速及液相喷淋流量通过调频器调节电机频率进行改变,气相流量通过涡街流量计进行测量,液相流量采用电磁流量计进行测量。在实际脱硫塔喷淋过程中,液相通过液体分布器均匀分布到上百个喷嘴,由喷嘴喷出,与烟气充分接触并完成吸收及传质反应过程,本次实验对其进行简化,采用上下俩喷嘴双层喷淋,喷嘴采用脱硫工业常采用的螺旋式空心锥喷嘴[18],液相在该喷嘴腔体内产生旋转,在离开喷嘴口时会形成圆锥形的液层,既保证了一定的液相覆盖面积,同时贴合实际工况。喷嘴参数如表 1所示,实验流程图如图 1所示。

|

|

表 1 喷嘴参数 Table 1 Parameters of the nozzle |

|

图 1 实验流程图 Fig.1 Schematic diagram of the experimental setup |

实验所用喷淋塔模型主体采用圆筒结构,参考某电厂实际喷淋塔参数及尺寸,综合考虑实验场地等条件,将模型进行收缩,实验室喷淋塔模型塔高3 000 mm,塔径480 mm,实验中设置两喷嘴分别距离塔底400和200 mm,在距离上喷嘴高度测试位置100、200、350、500、650 mm及h=800 mm处设置液滴粒度测试点。由于实际喷淋塔内烟气流动大多处于紊流的“第二自模化区”,本次实验采用近似相似准则,在保证实验中最小流速时气相雷诺数Re大于“第二临界值”,即可保证与实际工况条件下相似的流动状态[19]。

实验采用喷雾激光粒度仪对液滴粒度分布进行测量。该仪器包括光学系统和信号采集处理系统,采用信息光学原理,通过测量颗粒群的散射谱进行粒度分析。激光粒度仪在对筒体截面液滴粒径分布进行测量时,会对所有经过激光光路上液滴粒径作加权平均处理从而得出数据,而沿截面直径方向测量能够囊括不同径向位置液滴粒径分布特点,更好体现截面粒径分布规律,因此本次实验选取截面中心沿直径方向位置处对液滴粒径分布特征进行分析。

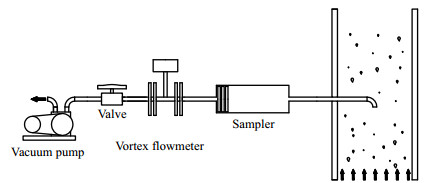

实验在测试位置h=800 mm处(除雾器入口位置)对含液率进行测量,根据GB-T 21508-2008燃煤烟气脱硫设备性能测试方法并结合本次实验具体情况,测量方式采用湿法等动取样法,如图 2所示。取样装置由涡街流量计、旋片式真空泵、取样器组成,由于截面对称性,取样点设置在截面直径方向1/2、1/3和1/6处,在保证与喷淋塔模型内气相流速相同的情况下对模型内气液两相进行抽吸,液相通过取样瓶进行采集,气相流量通过涡街流量计进行测量,根据干燥剂质量及涡街流量计流量采样前后变化,以此推算测试位置处质量体积含液率q,即

| $q = \frac{{\Delta m}}{{\Delta V}}$ | (1) |

|

图 2 含液率测量流程图 Fig.2 Schematic diagram of the setup for liquid content |

式中:q为质量体积含液率(g·m-3);Δm为取样器取样前后质量变化(g);ΔV为取样前后涡街流量计体积示数变化(m3)。

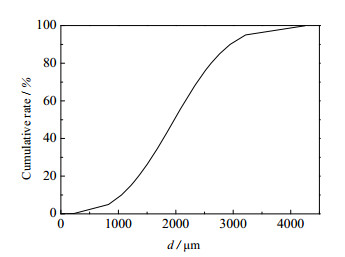

3 实验结果分析 3.1 气液两相流动分析图 3为在液相体积流量qV为18 m3·h-1下喷嘴出口液滴筛下累积率曲线图,由于喷嘴喷淋液相体积流量相对较大、喷淋粒径范围较广且粒径较大,液滴相互重叠使液相形成致密的“伞帘”,喷淋液滴粒径d范围0 ~ 4 248 μm,索特平均直径D32=1 671 μm。经测量,在液相体积流量qV=18 m3·h-1、截面气速vg=3.8 m·s-1、仅上喷嘴喷淋时,在测试位置h=800 mm(除雾器入口)仅有粒径d为0~1 200 μm大小的液滴能够被气相夹带,同时经测量得出除雾器入口含液率q=22.985 g·m-3。

|

图 3 喷嘴出口液滴筛下累积率曲线图 Fig.3 Profile of cumulative rates of nozzle outlet droplets (qV=18 m3·h-1) |

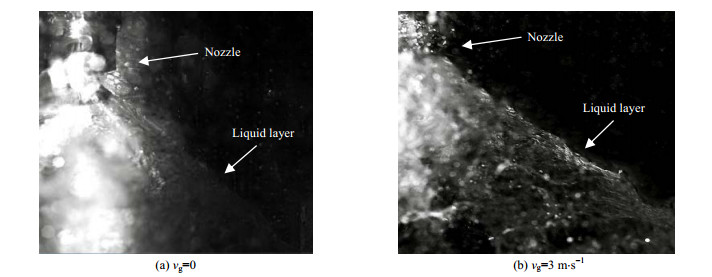

采用高速摄影流动显示技术能够清晰地观测到气液界面流动特点,如图 4所示,由于气相的作用,使喷淋液层波动特性明显,气液两相间不断进行动量交换。根据高速摄影捕捉到的图像信息,可以将气液逆流接触过程中液相流动分为以下3区域:波动区、破碎区与夹带区:

|

图 4 喷淋液层波动特性 Fig.4 Characteristics of liquid layer fluctuation |

Ⅰ区(波动区):由于液相流量较大,液相会在喷嘴喷淋初期以液膜的形式存在,此时液相动量相对气相较大,会对气相产生极大的阻力损失,使其无法穿过喷淋液层,气相产生的时均切应力及脉动切应力会作用于液层使其不断振荡,在液层表面产生不稳定波,即Rayleigh-Tayler不稳定性,仅有少部分液滴会在振荡作用下从液层脱落,随气相夹带上行。

Ⅱ区(破碎区):随着液相运动距离的增大,气液两相作用时间延长,液相会在某一位置动力急剧减小,气动力对液层尾部作用明显,产生破碎作用,此时对于气相阻力作用降低,气相在穿过此区域时会对液滴产生携带作用。

Ⅲ区(夹带区):液滴从液层剥落并被气相夹带上行,夹带液滴由于粒径大小不一,在气相流场中受力大小及受力方向均有差异,导致液滴间运动呈现多样性。

3.2 不同液相循环介质喷淋下夹带液滴粒径分布对比在工程应用中常用平均粒径来表示液滴粒径分布特性,平均粒径种类繁多,各平均粒径所代表的含义各不相同,所应用的领域也均有差异。索特平均直径D32反应了液滴的总体积与总表面积的比值[20],其值的大小能够对于流场中液滴粒径分布规律及气液两相传质速率进行客观合理的描述与评价,本文采用D32分析流场液滴分布特性。其数学表达式为

| ${D_{32}} = \frac{{\sum {{n_i}{d_i}^3} }}{{\sum {{n_i}{d_i}^2} }}$ | (2) |

式中:di为第i种液滴大小的液滴粒径(μm);ni为直径di的液滴数目。

目前火力发电机组湿法烟气脱硫系统中,脱硫装置脱硫剂常选用石灰石与水配置的质量浓度为30%的悬浮浆液,综合考虑实际脱硫工艺流程及实验室条件,本次实验配置质量浓度为9.72%的石灰石浆液,并与水作为液相循环喷淋介质时进行对比,同时采用NDJ-5S旋转黏度计及库尔特激光粒度仪对石灰石浆液物性进行测量,如表 2所示:

|

|

表 2 液相循环介质物性参数(293.5 K) Table 2 Physical properties of circulating liquids (293.5 K) |

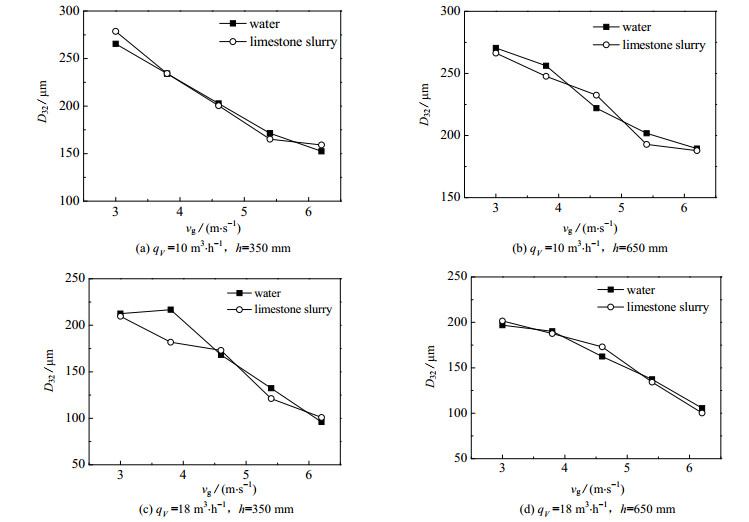

如图 6所示为分别在水及石灰石浆液喷淋下夹带液滴D32随截面气速变化对比曲线图,从图中可以看出,两者在喷淋时,受气相夹带,D32随截面气速呈现出相同的变化规律,即均随截面气速的增大而减小,同时亦可得出在两者喷淋时夹带液滴粒径相仿,因此为使实验稳定有序进行,后文中均以水为喷淋介质开展实验,且得出数据及规律具有一定借鉴意义。

|

图 5 气液逆流接触示意图 Fig.5 Schematic diagram of gas-liquid countercurrent contacts |

|

图 6 不同液相循环介质喷淋下夹带液滴索特平均直D32随截面气速变化对比曲线图 Fig.6 Comparison of entrained droplets SMD as a function of gas velocity with different liquid phase circulating media |

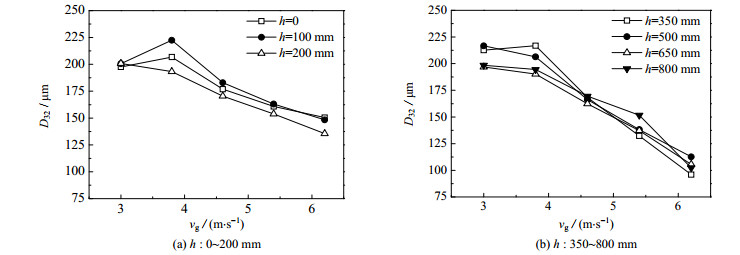

如图 7所示为仅在上喷嘴喷淋、液相体积流量qV =18 m3·h-1时,不同测试位置处液滴D32随截面气速的变化规律。从图中可以反映出随着截面气速的增大,喷淋塔模型内受气相夹带液滴D32略有波动,但整体呈现出逐渐减小的趋势。截面气速vg在3 m·s-1时,喷淋塔模型内夹带液滴D32介于200~225 μm,当截面气速vg增大至6.2 m·s-1时,D32减小至100~150 μm。

|

图 7 不同测试位置处索特平均直径D32随截面气速变化曲线图 Fig.7 Profiles of SMD as a function of air velocity at different test points |

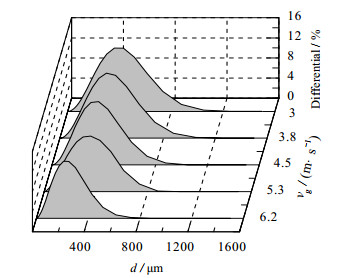

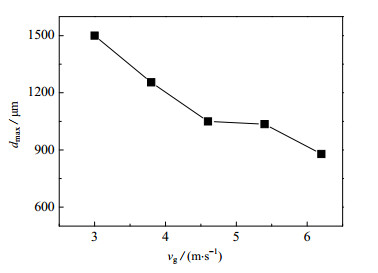

如图 8所示为测试高度h=100 mm处液滴粒径分布曲线瀑布图,此处离“液幕”表面距离较近,对于分析气液逆流接触后液滴夹带特性具有代表性。从图中可以看出,夹带液滴粒径分布跨度,截面气速vg在3 m·s-1时,夹带液滴粒度d集中在0~1 500 μm,随着截面气速的增大,液滴粒度分布范围逐渐变窄,当截面气速vg增大至6.2 m·s-1时,夹带液滴粒度d集中在0~800 μm,粒度峰值逐渐向小液滴方向移动,同时由图 8亦可看出,粒径分布曲线右端点即此截面气速下所夹带最大液滴粒径亦随截面气速呈现减小趋势,如图 9所示。图中dmax为最大夹带粒径。当上行的高速气流与液层逆流接触时,随着截面气速的增大,气相湍流度急剧增大,气相产生的时均切应力及脉动切应力使液层振荡加剧,液层表面波波峰振幅增大,从波动区剥落下的液滴粒径减小;截面气速的增大会使破碎区提前,致使气相对于液层尾部作用愈加明显,脱落液滴粒径呈现减小的趋势。

|

图 8 不同截面气速下液滴粒径分布瀑布图 Fig.8 Profiles of droplet size distributions at different air velocities (h =100 mm) |

|

图 9 不同截面气速下最大夹带液滴粒径的变化曲线图 Fig.9 Profile of maximum entrained droplet under different air velocities (n=100 mm) |

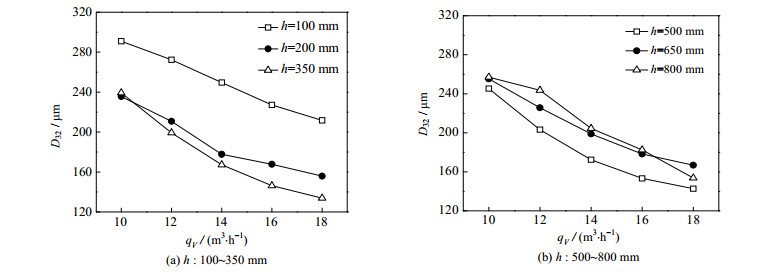

液相体积流量作为气液两相流中重要的参数,对气液逆流接触过程液滴夹带粒径有着非常重要的影响。如图 10所示为仅在上喷嘴喷淋下、截面气速vg=3.8 m·s-1时,不同测试位置处夹带液滴D32随液相体积流量的变化曲线图。从图中可以看出,随着液相体积流量的增大,喷淋塔模型内受气相夹带液滴D32呈现减小的趋势。

|

图 10 不同测试位置处索特平均直径D32随液相变化曲线图 Fig.10 Profiles of SMD as a function of liquid phase flow at the different test points (vg =3.8 m·s-1) |

随着液相体积流量的增大,一方面喷嘴入口处压力相应增大,致使喷嘴出口液滴粒径减小[21],在相同的截面气速下气相夹带液滴粒径减小,另一方面,液相体积流量的增大会使喷嘴出口液相喷淋速度增大,液相湍动能随之增大,气液两相之间作用力加剧,破碎区尾部液层处受到的气相剪切力增大,导致剥落下的液滴粒径减小。

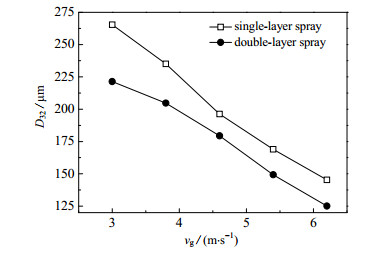

3.5 喷淋层数对夹带液滴粒径分布的影响在实际工业过程中喷淋区采用多层喷淋保证一定的液相覆盖面积及脱硫效率,本次实验过程中结合实验室条件,对于在单、双层喷淋情况下对夹带液滴粒径分布的影响进行对比分析。

如图 11所示为喷嘴液相体积流量qV =10 m3·h-1时,在测试位置h=800 mm处单、双层喷淋下液滴夹带粒径随风速的变化规律,从图中可以看出,单、双层喷淋下夹带液滴粒径随截面气速呈现出相同的变化规律,但是双层喷淋下夹带液滴粒径明显小于单层喷淋。双层喷淋布置下,喷嘴喷出液层相互叠加覆盖,增加了在气相湍流场下被夹带液滴相互之间碰撞的频率[22],致使双层喷淋下夹带液滴粒径较小。

|

图 11 单、双层喷淋下夹带液滴粒径比较 Fig.11 Comparison of entrained droplet sizes from single-layer spray and double-layer spray (h=800 mm, qV =10 m3·h-1) |

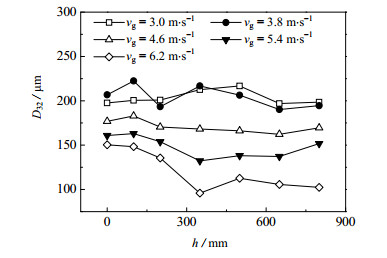

如图 12所示为在液相体积流量qV =18 m3·h-1时,不同截面气速下液滴D32随测试位置高度h变化曲线图,从图中可以看出,液滴D32在上行过程中呈现出不规则的变化规律,这也表明在被气相夹带上行的过程中,液滴运动状态具有复杂性和多样性。

|

图 12 不同截面气速下索特平均直径D32随测试位置高度h的变化曲线图 Fig.12 Profiles of SMD as a function of test height h at different air velocities |

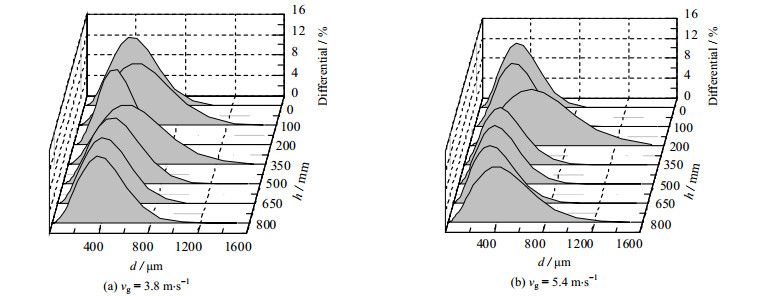

如图 13所示为在截面气速vg为3.8及5.4 m·s-1时沿塔高方向液滴粒径分布瀑布图,以此为例对夹带液滴上行过程进行分析。从图中可知,随着测试位置h的增高,受气相夹带液滴粒径分布时而由窄变宽(如测试位置高度h从100 mm处至200 mm处),时而由宽变窄(如h从200 mm至350 mm处),液滴粒径分布变化能够反映出液滴的在上行过程中运动状态的变化及差异。

|

图 13 沿塔高方向液滴粒径分布瀑布图 Fig.13 Profiles of droplet size distribution along the spray tower height |

液滴微团会受到气动压力、自身表面张力及黏性力的共同作用,气动压力及剪切力会迫使液滴发生动力形变,即由球形转变为椭圆形的趋势,而液滴自身的表面张力及黏性力会阻碍其发生形变从而保持球形[23]。用韦伯We数表示气动力与表面张力的相对大小,用奥内佐格Oh数表示黏性力与表面张力的相对大小,即

| $We = \frac{{{\rho _g}{v^2}d}}{\sigma }$ | (3) |

| $Oh = \frac{{{\mu _L}}}{{\sqrt {{\rho _L}d\sigma } }}$ | (4) |

式中:ρg为气相密度(kg·m-3);ρL为液相密度(kg·m-3);v为特征速度,即气液两相速度差(m·s-1);;σ为液滴的表面张力系数(N·m-1);μL为液相动力黏度(Pa·s)。液滴在夹带上行过程中由于气动压力的作用,液滴表面液膜会出现扰动,在气相湍流场产生的瞬时剪切力和压力波动作用下液滴出现振荡继而发生形变[24]。表 3为在截面气速vg=3.8 m·s-1时夹带液滴纵向速度为零时不同液滴粒径瞬时We数和Oh数,可以看出在夹带上行过程中,液滴的Oh数小于0.1,即黏性力相对于表面张力可以忽略[25],同时液滴We数较小,即液滴表面张力足以克服由于气动力作用所可能导致出现的振荡破碎现象,由于液滴的振荡破碎由于需要一定的振荡频率及响应时间,所以上行过程中气动力作用仅反映出液滴的形变[26]。

|

|

表 3 液滴瞬时We数和Oh数(vg=3.8 m·s-1) Table 3 Instantaneous We and Oh values of different droplet sizes (vg=3.8 m·s-1) |

液滴宏观上在气相主流区会受到自身重力、浮力及气相对液滴的曳力作用[27],即

| ${F_G} = {\rho _L}{V_L}g$ | (5) |

| ${F_B} = {\rho _g}{V_L}g$ | (6) |

| $ {F_D} = \frac{{\pi {d^2}}}{4}{C_D}\frac{{{\rho _L}{v^2}}}{2} $ | (7) |

式中:FG为液滴所受重力(N);FB为液滴在气相流场中所受浮力(N);FD为液滴受气相曳力(N);VL为液滴体积(m3);g为重力加速度(m·s-2);CD为阻力系数。由于喷淋模型内液滴密度大于气相密度,同时被夹带液滴粒径较大,故不考虑附加质量力及Saffman力的影响[28]。由式(5)~(7)可知,液滴上行过程中所受外力与液滴粒径关系密切,气动力对液滴的作用会使外力时刻改变,液滴呈现出上行、悬浮及沉降的运动状态,同时,由于液层波动区对气相阻力的影响,会导致气相大多从破碎区穿过,在流体黏性及连续性的作用下,会在喷嘴上方形成涡旋区,气相流场的紊乱导致液滴所受曳力方向不定,致使液滴运动方向各异,所以液滴上行过程中粒径分布的变化反映出液滴运动的复杂性及多样性。

4 结论本文重点研究了气液逆流接触过程及液滴夹带特性,探究了在不同截面气速、液相体积流量、喷淋层数下对夹带液滴粒径分布的影响,并分析了液滴在上行过程中的运动特性,得到结果如下:

(1) 根据高速摄影捕捉到气液界面现象及气液流动特点,可将液相流动分为波动区、破碎区及夹带区。波动区液相以液膜形式存在,液相动量相较气相大,气相产生的时均切应力及脉动切应力作用于液层使其不断振荡;破碎区液相动量急剧减小,在气动力的作用下会为剥落液滴;夹带区内气相流场紊乱,液滴粒径大小不一,运动形态各异。

(2) 截面气速的增大会使破碎区提前发生且波动区内喷淋液层表面波振幅增大,受气相夹带液滴粒径减小;液相体积流量的增大会使气液间作用力增强,夹带液滴粒径呈现减小的趋势;双层喷淋下液层之间相互覆盖叠加碰撞,夹带液滴粒径相对于单层喷淋下较小;液滴在上行过程中由于粒径的不同及气相流场的紊乱,运动状态各异,液滴粒径分布波动较为明显。

(3) 当液相体积流量qV=18 m3·h-1、截面气速vg =3.8 m·s-1下、单喷嘴喷淋下,除雾器入口处液滴粒径d范围为0~1 200 μm,液滴索特平均直径D32 =211.65 μm,含液率q =22.985 g·m-3。定量得出除雾器入口液滴粒径信息,为除雾器的开发提供设计依据。

| [1] |

郝思琪.气相预氧化脱除燃煤烟气中SO2、NO、Hg0的实验研究[D].保定: 华北电力大学, 2015. HAO S Q. Experimental study on removal of SO2, NO and Hg0 from coal-fired flue gas by pre-oxidation in gas phase [D]. Baoding: North China Electric Power University, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10079-1015651070.htm |

| [2] |

李沛沛.铁基离子液体—水—乙醇三元体系烟道气脱硫性能研究[D].北京: 北京化工大学, 2011. LI P P. Ternary system of Fe-based ionic liquid-water-ethanol for wet-oxidation desulfurization of sulfur dioxide[D]. Beijing: Beijing University of Chemical Technology, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10010-1012217916.htm |

| [3] |

张鸿吉. 脱硫法中"石膏雨"排放的分析及治理[J]. 石油石化节能, 2017, 7(10): 43-46. ZHANG H J. Analysis and governance of "Gypsum Rain" discharge[J]. Energy Conservation in Petroleum & Petrochemical Industry, 2017, 7(10): 43-46. DOI:10.3969/j.issn.2095-1493.2017.10.015 |

| [4] |

刘国荣, 王政威, 魏玉磊, 等. 喷淋塔氨法烟气脱硫模型与实验研究[J]. 化工学报, 2010, 61(9): 2463-2467. LIU G R, WANG Z W, WEI Y L, et al. Experimental study and modeling for ammonia desulphurization in spray tower[J]. CIESC Journal, 2010, 61(9): 2463-2467. |

| [5] |

李春雨. 火电厂湿法烟气脱硫中"石膏雨"问题分析[J]. 能源工程, 2012(1): 43-47. LI C Y. Analysis for gypsum rain of wet flue gas desulfurization system[J]. Energy Engineering, 2012(1): 43-47. DOI:10.3969/j.issn.1004-3950.2012.01.010 |

| [6] |

潘丹萍, 郭彦鹏, 黄荣廷, 等. 石灰石-石膏法烟气脱硫过程中细颗粒物形成特性[J]. 化工学报, 2015, 66(11): 4618-4625. PAN D P, GUO Y P, HUANG R T, et al. Formation of fine particles in flue gas desulphurization process using limestone-gypsum[J]. CIESC Journal, 2015, 66(11): 4618-4625. |

| [7] |

王旭. 600MW湿法烟气脱硫塔内部流场数值模拟研究[D].保定: 华北电力大学, 2009. WANG X. Numerical simulation for flow field of WFGD towers based on the 600 MW unit[D]. Baoding: North China Electric Power University, 2009. http://cdmd.cnki.com.cn/Article/CDMD-10079-2010175515.htm |

| [8] |

方力军, 惠世恩, 周屈兰, 等. 液幕式烟气脱硫塔气液两相流动特性研究[J]. 华北电力大学学报, 2007, 34(3): 31-35. FANG L J, HUI S E, ZHOU Q L, et al. Study on the performance of gas-liquid two-phase flow in a gas-liquid screen scrubber for WFGD[J]. Journal of North China Electric Power University, 2007, 34(3): 31-35. DOI:10.3969/j.issn.1007-2691.2007.03.007 |

| [9] |

KALLINIKOS L E, FARSARI E I, SPARTINOS D N, et al. Simulation of the operation of an industrial wet flue gas desulfurization[J]. Fuel Processing Technology, 2010, 91(12): 1794-1802. DOI:10.1016/j.fuproc.2010.07.020 |

| [10] |

ORTIZ F J G. A simple realistic modeling of full-scale wet limestone FGD units[J]. Chemical Engineering Journal, 2010, 165(2): 426-439. DOI:10.1016/j.cej.2010.09.016 |

| [11] |

林瑜, 陈德珍. 大型脱硫塔喷淋段气液两相流动与传热的数值仿真及验证[J]. 燃烧科学与技术, 2016, 22(1): 1-8. LIN Y, CHEN D Z. Numerical simulation and verification of gas-liquid two phases flow and heat transfer in spraying zone of large-scale desulphurization absorption tower[J]. Journal of Combustion Science and Technology, 2016, 22(1): 1-8. |

| [12] |

BURGESS J M, CALDERBANK P H. The measurement of bubble parameters in two-phase dispersions—Ⅱ: The structure of sieve tray froths[J]. Chemical Engineering Science, 1975, 30(9): 1107-1121. DOI:10.1016/0009-2509(75)87013-8 |

| [13] |

GEARY N W, RICE R G. Circulation and scale-up in bubble columns[J]. AIChE Journal, 1992, 38(1): 76-82. DOI:10.1002/aic.690380108 |

| [14] |

郑晓军, 刘人滔, 袁竹林, 等. 竖直管外气液逆流环状降膜速度与温度分布[J]. 化工学报, 2013, 64(11): 3903-3909. ZHENG X J, LIU R T, YUAN Z L, et al. Velocity and temperature profiles in annular falling films outside vertical tube with counter-current gas flow[J]. Journal of Chemical Industry and Engineer, 2013, 64(11): 3903-3909. |

| [15] |

赵婵. 竖直管内气液逆流降膜的计算流体力学模拟[J]. 计算机与应用化学, 2014, 31(6): 745-750. ZHAO C. CFD simulation of counter-current gas-liquid falling-film flow in a vertical tube[J]. Computers and Applied Chemistry, 2014, 31(6): 745-750. |

| [16] |

SPINDLER K. Flooding behavior in countercurrent gas-liquid flow in vertical tubes with turbulence promoters[J]. Applied Thermal Engineering, 2017, 115: 1363-1371. DOI:10.1016/j.applthermaleng.2016.08.017 |

| [17] |

TRIFONOV Y U. YA. Counter-current gas-liquid wavy film flow between the vertical plates analyzed using the Navier-Stokes equations[J]. AIChE Journal, 2010, 56(8): 1975-1987. |

| [18] |

李兆东, 王世和, 王小明, 等. 湿法脱硫旋流喷嘴雾化粒径空间分布规律[J]. 化工学报, 2007, 58(4): 1007-1012. LI Z D, WANG S H, WANG X M, et al. Atomized particle size spatial distribution of flue gas wet desulfurization swirl nozzle[J]. Journal of Chemical Industry and Engineer, 2007, 58(4): 1007-1012. DOI:10.3321/j.issn:0438-1157.2007.04.035 |

| [19] |

孟令杰, 徐凤刚, 王小明, 等. 大型燃煤锅炉湿法烟气脱硫吸收塔冷却实验模型流体力学研究[J]. 电力环境保护, 2001, 17(4): 1-3, 15. MENG L J, XU F G, WANG X M, et al. Brief description on fluid dynamics research tasks using modeling facility of wet FGD scrubber[J]. Electric Power Environmental Protection, 2001, 17(4): 1-3, 15. DOI:10.3969/j.issn.1674-8069.2001.04.001 |

| [20] |

林鸿亮, 刘道银, 刘猛, 等. 喷嘴雾化特性的试验及数值模拟[J]. 动力过程学报, 2015, 35(12): 998-1005. LIN H L, LIU D Y, LIU M, et al. Experimental study and numerical simulation on spray characteristics of different nozzles[J]. Journal of Chinese Society of Power Engineering, 2015, 35(12): 998-1005. |

| [21] |

朱学军, 吕芹, 叶世超. 旋流压力式喷嘴低压喷淋液滴粒径的实验研究[J]. 能源化工, 2006, 27(6): 1-3. ZHU X J, LV Q, YE S C. Experimental research on the low-pressure spray droplet size of swirl pressure nozzle[J]. Journal of Chemical Industry & Engineering, 2006, 27(6): 1-3. DOI:10.3969/j.issn.1006-7906.2006.06.001 |

| [22] |

田海军, 邢奕, 宋存义, 等. 卧式喷淋塔烟气脱硫的数值模拟[J]. 工程科学学报, 2018, 40(1): 17-22. TIAN H J, XING Y, SONG C Y, et al. Numerical simulation of flue gas desulfurization by horizontal spray tower[J]. Chinese Journal of Engineering, 2018, 40(1): 17-22. |

| [23] |

金向红, 金有海, 王建军. 气液旋流器内液滴破碎和碰撞的数值模拟[J]. 中国石油大学学报(自然科学版), 2010, 34(5): 114-120, 125. JIN X H, JIN Y H, WANG J J. Numerical simulation on breakup and collision of droplet in gas-liquid cyclone separator[J]. Journal of China University of Petroleum, 2010, 34(5): 114-120, 125. |

| [24] |

HSIANG L P, FAETH G M. Drop deformation and breakup due to shock wave and steady disturbances[J]. International Journal of Multiphase Flow, 1995, 21(4): 545-560. DOI:10.1016/0301-9322(94)00095-2 |

| [25] |

金仁瀚.气流中单液滴破碎过程及子液滴分布特性研究[D].南京: 南京航空航天大学, 2016. JIN R H. Investigations of deformation and breakup process of single and the distribution characteristics of the sub-droplet in airflow[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10287-1017836442.htm |

| [26] |

GUILDENBECHER D R, LOPEZ-RIVERA C., SOJK A, et al. Secondary atomization[J]. Experiments in Fluids, 2009, 46(3): 371-402. DOI:10.1007/s00348-008-0593-2 |

| [27] |

牛茂芝, 黄振, 王均, 等. 旋叶式分离器叶片区液滴动力学行为研究[J]. 核动力工程, 2015, 36(6): 51-55. NIU M Z, HUANG Z, WANG J, et al. Study on dynamics behavior of droplets at swirler area in swirler pattern separator[J]. Nuclear Power Engineering, 2015, 36(6): 51-55. |

| [28] |

赵喆, 田贺忠, 郝吉明, 等. 颗粒轨道模型用于烟气脱硫喷淋塔两相流数值模拟[J]. 环境科学, 2005, 26(6): 35-39. ZHAO Z, TIAN H Z, HAO J M, et al. Particle trajectory model used in numerical simulation of flue gas desulfurization spray tower[J]. Environment science, 2005, 26(6): 35-39. DOI:10.3969/j.issn.1003-6504.2005.06.014 |