纳米氧化铝具有良好的吸附性能而被用于水中污染物的去除[1],纳米Al2O3具有多孔、质轻、吸附性强等物理特性[2],在结构上具有大比表面积及孔容量、孔径分布均匀、孔道在一定范围内连续可调,是公认的性质稳定的有序多孔材料。其中,根据国际纯粹与应用化学协会(IUPAC)的定义,氧化铝孔径小于2 nm的称为微孔;孔径大于50 nm的称为大孔;孔径在2~50 nm的称为介孔。目前在不同孔径多孔氧化铝薄膜的制备领域的技术方法有溶胶凝胶法、共沉淀法、电化学法、水热合成法、气相沉淀法等[3-5],其中相比于其他制备技术,电化学法具有资源利用率高,副产物少、污染小,低成本等优点[6],因此本研究采用电化学方法制备及研究不同孔径的氧化铝膜的硅烷缓蚀剂担载性能。

缓蚀剂是一类化学物质,将它少量加入腐蚀环境即可以降低或阻止金属的腐蚀,从而使金属或合金得到保护[7]。按缓蚀剂在金属表面形成保护膜的类型可以分为氧化膜型缓蚀剂、沉淀膜型缓蚀剂、吸附膜型缓蚀剂。吸附型缓蚀剂一般都是有机缓蚀剂,它们吸附在金属表面,通常使介质不易于金属接触或其他机制而防止腐蚀[8]。通过添加缓蚀剂的屏障涂层或通过直接掺杂或掺杂微或纳米容器包载腐蚀抑制剂来保护金属和合金而使用的缓蚀剂被认为是最常用的[9]。ZHELUDKEVICH等报道,直接引入缓蚀剂被动屏障涂料以增加耐蚀性对于金属表面常常有负面影响[10],在过去十年里,许多研究都使用多孔和管状材料封装抑制剂分子[11],介孔二氧化硅、二氧化钛和埃洛石纳米管等也成为加载抑制剂的载体[12]。以纳米孔结构材料为载体,在其孔道内部装载一些有机物或无机物为客体的研究已引起各个学科的高度关注[13-15],通过在氧化铝膜上添加缓蚀剂可以增加氧化铝的耐蚀能力,可以作为增强型的氧化膜保护底层目标金属,因而在防腐蚀领域有着重要用途。但目前多数只是研究了各自孔径在不同反应体系中、不同工艺要求下吸附能力的差异,较少有研究报道不同孔径的氧化铝膜吸附能力的差异,本研究以氟硅烷类缓蚀剂NOS的典型吸附类型作为参比,弥补了这部分研究空白,为不同氧化铝结构体系的工程防腐蚀应用提供理论基础。

本研究使用电化学手段制备出3种不同孔径(大孔、介孔、微孔)的氧化膜,并研究了分别担载不同浓度氟硅烷类缓蚀剂NOS后的氧化铝薄膜的耐蚀性能是如何随着担载的NOS缓蚀剂浓度的增加而变化的,在同样的膜厚度条件下通过一系列测试量化对比了不同孔径氧化铝膜吸附担载NOS缓蚀剂的能力和效果,分析讨论了不同孔径氧化铝膜产生这些耐蚀性差异的主要原因,讨论得出了具有最强耐蚀能力时的氧化铝膜的最佳孔径和此时担载NOS的最佳浓度,弥补了现有文献对于研究不同孔径氧化铝多孔材料添加硅烷缓蚀剂后耐蚀能力变化的研究的不足之处。

2 实验方法 2.1 试剂及仪器试剂:实验中所用试剂见表 1。乙醇、硝酸、磷酸、草酸、氢氧化钠、铬酸、硫酸、正辛基三乙氧基硅烷(NOS)的丙酮均为分析纯,实验用水为蒸馏水。

|

|

表 1 实验中使用的试剂 Table 1 Reagents used in this study |

仪器:GR.TF管式真空炉,上海贵尔机械设备有限公司;

YK-AD6025稳压直流电源,广州油科电源有限公司;

DF-101S数显加热磁力搅拌器(精度±0.1 ℃),西安莫吉娜仪器有限公司;

FA-G型精密电子天平(精度±0.000 1 g),常州万泰天平仪器有限公司;

DZF-6020A真空干燥箱,上海力辰科技有限司,CHI750C电化学工作站, 上海辰华仪器有限公司。

2.2 样品的制备方法用1 cm×2 cm 99.99%的纯铝铝箔,在管式真空炉内不低于500 ℃的退火3 h以消除内应力。取出冷却后,在乙醇溶液中超声清洗10 min。再依次用1 mol·L-1的NaOH (除去表面氧化物以进行化学抛光)和1 mol ·L-1的HNO3浸泡(中和多余的OH-),最后用蒸馏水清洗,烘干。所有化学品均为分析纯。

在自制电解池中,以w = 5%磷酸和0.4 mol·L-1草酸(体积1:1)组成的混酸溶液为电解液,预处理后的铝片为阳极,2块铅板为对电极作阴极,控制直流电压为50 V、氧化面积为2×1 cm×1 cm (双面氧化),在低于15 ℃恒温条件下对铝片进行1次氧化,氧化时间为2.5 h。1次氧化结束后,把铝片放入磷铬酸(含磷酸w = 6 %和铬酸w = 1.8%的混合溶液)中,在60 ℃恒温条件下浸泡50 min,将1次氧化生成的不规则氧化层洗去。在相同条件下2次阳极氧化2 h,电压、电解液、温度等条件均与1次阳极氧化时的条件相同,这样制得大孔径陶瓷结构多层的多孔氧化铝膜,反应结束后将铝片清洗并烘干。

用电化学工作站3电极体系,以饱和甘汞电极为参比电极,铂电极为辅助电极,一次氧化后的铝氧化膜试样为工作电极。控制温度为50 ℃。在0.5 mol·L-1硫酸锌溶液中使用“恒电位法”实验技术对试样进氧化。实验参数;电位1.0 V,实验时间为6000 s。反应结束后清洗铝片并烘干,得到介孔氧化铝膜。以w = 16%的硫酸为电解液,预处理的铝片为阳极,2块铅板为对电极作阴极,控制直流电压为12~20 V、电流密度小于2 A·m-2,转子转速为10 rad·s-1,在28 ℃恒温条件下对铝片进行氧化,氧化时间为25 min。反应结束后将铝片清洗并烘干,得到微孔氧化铝膜。配制浓度分别为w = 2%,4%,6%,8%,10%的NOS的丙酮溶液,将3种孔径的试样室温下(25 ℃)浸泡在不同浓度的缓蚀剂溶液中2 h,清洗并烘干,得到担载NOS的氧化铝膜。

2.3 样品的分析表征用冷场发射扫描电子显微镜(FESEM,LEO 1430VP)观察氧化铝薄膜表面(SEM)的形貌和X射线能量色散图谱(EDS)深度为3.6 μm,采用XRD技术(日本Rigaku D/max 2550VB/PC X射线衍射仪)分析了不同孔径氧化膜的成分。用NEXU670FT-IR傅里叶变换红外/拉曼光谱仪(美国尼高力公司),以分析被吸收后剩余的不同浓度缓蚀剂吸收的拉曼光谱。CHI 750C型电化学工作站进行电化学测试样品的交流阻抗和腐蚀动电位,采用3电极体系,由计算机控制进行测试并采集数据。其中参比电极为饱和甘汞电极(SCE),辅助电极为Pt电极,工作电极为试样。测试在w = 3.5%的NaCl溶液中进行。进行电化学测试前,所有试样用石蜡与松香按1:1(质量分数)进行封边处理,暴露面积1 cm×1 cm。采用ZSimpWin软件拟合解析电化学阻抗谱。HY-60盐雾箱的喷雾压力为0.1 MPa,在35 ℃的盐雾条件下,以1.5 mL×h-1的速度在80 cm2样品上连续落雾150 h并观察氧化铝膜表面的腐蚀面积。

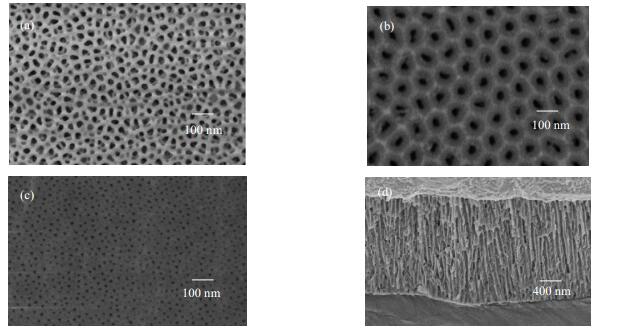

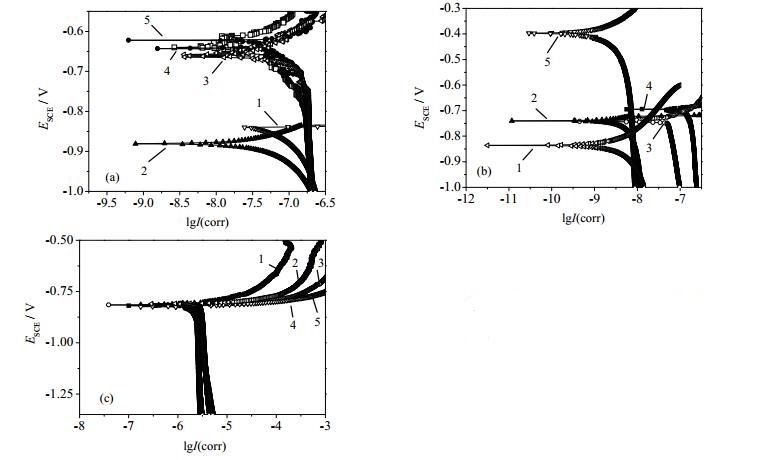

3 结果与讨论 3.1 大孔、介孔、微孔氧化铝微观形貌的扫描电镜(SEM)结果的分析图 1分别为大孔氧化铝(a)、介孔氧化铝(b)、微孔氧化铝(c)的场发射冷场扫描电镜(FESEM)照片,由图可见:用电解槽低温恒电流弱酸法2次阳极氧化后的铝箔基体表面生成了大孔蜂窝海绵型多层氧化铝孔洞,孔密度较大,孔径可达大约100 nm (a),且有层错结构;用电化学工作站恒电位法2次氧化后构造出了排列有序、呈正六边形的规则的介孔氧化铝孔洞,孔径大约40 nm (b);用电解槽强酸法1次阳极氧化后形成的微孔氧化铝,孔径约8 nm (c)。图 1(d)为大孔氧化铝膜侧面图,由图可见知3种孔径的薄膜厚度一致且均为2 μm厚且都已经形成通孔,这与膜厚度仪进行复查得到的结果一致,在相同膜厚度条件下讨论NOS对于氧化膜耐蚀性能的影响。

|

图 1 大孔(a)、中孔(b)和微孔(c)氧化膜不同放大倍数下的扫描电镜照片 Fig.1 SEM micrographs of macroporous alumina film (a), mesoporous alumina film (b) and microporous alumina membrane (c) under different magnification (a.60000×; b.120000×; c.100000×; d.20000×) |

由图 1可知3种孔径氧化铝膜的孔形貌、分布、尺寸等表观信息,其孔的规则程度依次是介孔>大孔>微孔,大孔膜具有多层次3D镂空孔貌如图 1(a)和多断层不规则的管道结构如图 1(d),微孔膜具有不规整多呈圆形、分布不均匀的细小孔洞如图 1(c)。形成这3种不同孔径氧化铝膜的原因,可根据法拉第定律Q = nZF,得

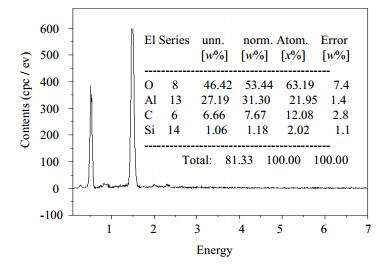

由图 2可知膜的主要成分是铝和氧,X射线深度为3.6 μm,膜厚为2 μm,可以完全反映出膜中所有材料含量,其中Si和C是NOS特征原子,能显示多孔氧化铝膜吸收的NOS残余量。虽然它不能作为NOS吸收的定量分析(EDS测试的样品及其制备过程可能涉及大量杂质),EDS图谱中主要元素的含量比例与理论比例有差距,但足以证明氧化铝膜对NOS吸收有一定的效果,为下文的测试结果做了NOS元素含量的定性铺垫。

|

图 2 负载了NOS缓蚀剂的氧化铝膜的X射线能量色散谱仪(EDS)分析图谱 Fig.2 EDS spectrum of the NOS corrosion inhibitor loaded alumina film |

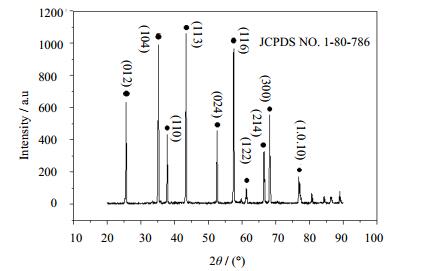

图 3中最强的衍射峰所对应的角度分别是35.955°、43.950°和57.423°,3个角度所对应的d值分别是1.406 3,1.973 4和2.430 4,与PDF标准卡片中的α-Al2O3的标准数据基本相同,说明制备的氧化铝为α-Al2O3。根据Scherrer[18]公式:

| $D = R\lambda /\beta \cos \theta $ | (1) |

|

图 3 纳米Al2O3的XRD图谱 Fig.3 XRD pattern of Al2O3 nanoparticles |

即:

| $ \begin{aligned} D &=0.9 \times 0.154 \mathrm{nm} /(0.151 \sim 0.190 \mathrm{nm}) \times \cos \left(35.955^{\circ} \sim 57.423^{\circ}\right) \\ &=0.139 /(0.151 \sim 0.190 \mathrm{nm}) \times(0.642 \sim 0.172)=1.14 \sim 5.35 \mathrm{nm} \end{aligned} $ |

计算γ型氧化铝平均晶粒度范围在1.14~5.35 nm。其中:D是衍射方向上晶粒的平均厚度;R是与晶粒形状相关的常数(取0.89或0.9);λ是入射X射线的波长;cosθ衍射方向的余弦;β即衍射峰高为1/2处的峰宽[19]。3种孔径的氧化膜晶型相同,因此没有分别列出。通过计算可知,氧化铝的粒径十分细小,能够为氧化膜提供更良好的机电性能,且α-Al2O3在3种形态的Al2O3中物化性能最稳定,排除了施加电压后氧化铝本身产生理化反应的影响,因而通过电化学及盐雾试验可以单纯的反映出负载NOS表面改性剂之后的3种不同孔径的氧化铝膜的耐蚀特性。

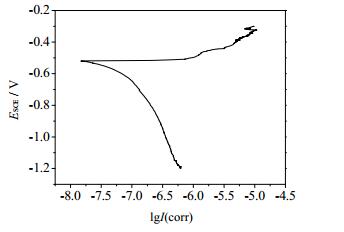

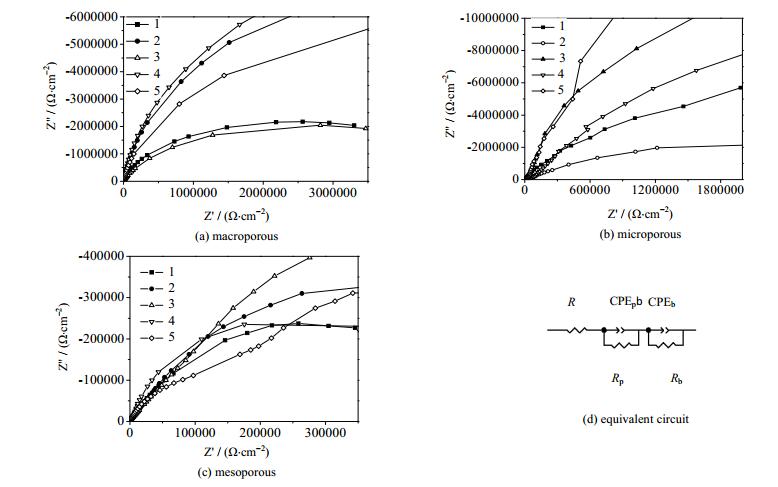

3.3 动电位极化测试(Tafel曲线)的分析图 4为未载负NOS的大孔氧化铝试样的塔菲尔曲线,图 5分别为负载不同浓度缓蚀剂大孔(a)、介孔(b)、微孔(c)的氧化铝试样在w = 3.5% NaCl溶液中的Tafel曲线。曲线表明,吸附了缓蚀剂后的氧化铝薄膜试样比1次阳极氧化后只具有孔结构试样的腐蚀电流密度(I(corr))降低了2.5个数量级以上,比未载负NOS的大孔氧化铝试样的腐蚀电位正移了0.2 V以上,说明吸附了偶联剂NOS后的氧化铝薄膜特殊表面结构的存在封闭了氧化层,使得试样表面氧化铝层与溶液的固-液接触面积减小,与前者相比,腐蚀电流密度降低了,腐蚀电位正移,耐蚀能力有明显的增强。

|

图 4 未载负NOS大孔氧化铝样品的塔菲尔曲线 Fig.4 Tafel polarization plots of oxidized aluminum foil without NOS corrosion inhibitor in w = 3.5 % NaCl |

|

图 5 不同浓度缓蚀剂大孔、介孔、微孔氧化铝样品的塔菲尔曲线 Fig.5 Tafel polarization plots of oxidized aluminum foil with different concentrations of corrosion inhibitor |

图 5中曲线1,2,3,4,5分别对应的是缓蚀剂浓度为w = 2%,4%,6%,8%,10 %,图 5(a)是大孔氧化铝膜的塔菲尔曲线,腐蚀电流密度随着浸泡氧化铝膜缓蚀剂浓度的增加而降低,腐蚀电位正移,耐蚀能力明显增强,而大孔氧化铝膜的耐蚀能力在NOS浓度为w = 8 %时达到最大值大概是由于孔内部的比表面积不足以使过高浓度的NOS分子之间互相交联,在氧化铝孔内壁表面形成NOS分子层空隙,使腐蚀液能够通过空隙渗透入氧化铝膜表面并形成切向腐蚀,因而耐蚀能力明显下降。

图 5(b)是介孔氧化铝膜的塔菲尔曲线,腐蚀电流密度随着缓蚀剂浓度的增加而增加,腐蚀电位正移较大,耐蚀能力有明显的增强。图 5(c)是微孔氧化铝膜的塔菲尔曲线,随缓蚀剂浓度的变化腐蚀电位和腐蚀电流都没有明显变化,耐蚀性能影响不显著,微孔氧化膜的吸附担载能力相对较弱。综上所述,3种孔径氧化铝膜的腐蚀电流密度大小依次为介孔 < 大孔< 微孔。不同孔径的氧化铝薄膜进行塔菲尔极化曲线测试腐蚀电流相差较大(图 5),甚至达到了3个数量级,由于是同一膜厚度条件下研究的,因此这种差异可能是由3种孔径氧化铝膜的比表面积大小决定的,微孔氧化铝膜的孔径很小,比表面空间也很小,吸收担载NOS的能力相对较弱,即使缓蚀剂浓度增大也影响不甚显著。氧化铝膜在电化学盐溶液中有致密层和疏松层,疏松层表面的胶体非常活泼,易与溶液产生交联反应,NOS在此处的作用是阻断溶液离子与氧化铝中离子(见Formula 1)。

|

|

表 2 3种孔径氧化铝膜随缓蚀剂浓度变化的腐蚀电位 Table 2 Corrosion potentials of three pore size alumina films with different corrosion inhibitor concentrations |

|

|

表 3 3种孔径氧化铝膜随缓蚀剂浓度变化的腐蚀电流 Table 3 Corrosion currents of three pore size alumina films with different concentrations of corrosion inhibitor |

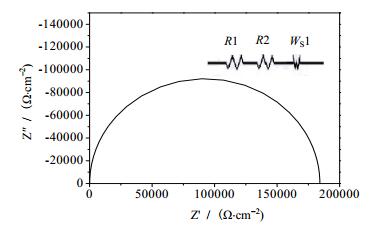

图 6为未载负NOS的大孔氧化铝试样的电化学阻抗测试图,图 7分别为负载不同浓度缓蚀剂大孔(a)、介孔(b)、微孔(c)的氧化铝试样在w = 3.5 % NaCl溶液中的电化学阻抗测试图(其中曲线1,2,3,4,5代表担载的缓蚀剂浓度分别为w = 2%,4%,6%,8%,10 %)。根据氧化铝薄膜在w = 3.5 % NaCl溶液中的EIS曲线,采用ZSimpWin软件分析拟合出氧化铝薄膜在w =3.5 % NaCl溶液中的等效电路。吸附了缓蚀剂后的氧化铝薄膜试样比未载负NOS的大孔氧化铝试样的阻抗值增加了一个数量级以上。

|

图 6 未载负NOS大孔氧化膜的EIS谱和等效电路 Fig.6 Electrochemical impedance spectroscopy (EIS) and equivalent circuit (EC) of macroporous oxidized aluminum foil without NOS corrosion inhibitor in w= 3.5% NaCl |

图 7(a)表示随着大孔氧化膜担载的缓蚀剂浓度增加,容抗半径不断增大,表示腐蚀介质与氧化铝基体之间的反应变得困难,其耐蚀性能在增强,在NOS浓度为w =8 %时的阻抗值达到106数量级,耐蚀性能最佳,即对NOS的吸附担载能力最大。图 7(b)中显示了随着微孔氧化膜担载的缓蚀剂浓度增加,其阻抗半径逐渐增大,但数量级上的变化并不显著,即NOS浓度的变化对氧化膜的耐蚀性能影响不显著,且阻抗值最大才达到105数量级,说明微孔氧化铝的吸附担载能力相对大孔和介孔较差。图 7(c)说明随着介孔氧化膜担载的缓蚀剂浓度增加,其容抗的半径明显不断增大,耐蚀性能不断随之增强,介孔氧化膜负载缓蚀剂浓度为w =10 %时阻抗达到了107的数量级。但NOS中的疏水基团正辛基(─C8H17)有较长的烃基链因而具有空间位阻,存在分子间的排斥力,当NOS的浓度高于氧化膜的最佳值时反而会妨碍吸附,电解液分子可以穿过疏水基层的空隙对氧化膜表面产生腐蚀,致使缓蚀效率降低,因此大孔、微孔的最大阻抗值是在缓蚀剂浓度为w = 8 %时,而不是缓蚀剂浓度为w = 10 %时。综上所述,由上述电化学阻抗测试结果可知,担载了NOS的介孔氧化铝相对于相同条件下的微孔和大孔氧化铝膜阻抗值为最大、具有最佳的NOS吸附担载能力。综上所述,3种孔径氧化铝膜的耐蚀阻抗值大小依次为介孔 > 大孔 > 微孔。

|

图 7 大、介、微孔氧化膜担载不同浓度缓蚀剂的EIS谱和等效电路 Fig.7 Electrochemical impedance spectroscopy (EIS) and equivalent circuit (EC) of macroporous, microporous and mesoporous oxidized aluminum foils with different concentrations of corrosion inhibitor in w = 3.5% NaCl. |

图 7(d)为GONZALEZ等[20-21]提出的氧化膜的等效电路模型,通过此模型可以得出缓蚀剂NOS作为阻挡层在电化学腐蚀过程的电化学行为和作用。模型表现了在中性电解池环境中,铝箔经阳极氧化后表面形成由较薄的阻挡层(内层)和较厚的多孔层(外层)构成的双层氧化膜结构的电路结构。在这个电路中,Rs是双层电荷传质电阻;Rp为缓蚀剂层孔隙电阻,CPEp为缓蚀剂层/腐蚀介质界面常相位角元件(参数n = 0时代表纯电阻,n = 1时代表纯电容),Rp和CPEp表示阻力和堵塞孔的外部电容行为,根据已知的氧化铝膜电化学等效电路(EC)模型[22-24],图 7d中拟合电路阻抗谱的变化与反映了氧化铝层与缓蚀剂层界面间的信息(内层);Rb为转移电荷电阻,CPEb为界面双电层电容,电阻Rb和CPEb表示其阻挡层的内部电容行为,反映了氧化铝层与基体界面间的信息(外层)。此外,由于氧化铝多孔和缓蚀剂阻挡层的非均质性,其电容行为比简单的电容能更好地模拟恒定相位元件(CPE),其中,C[CPE = 1/Q(jωC)n][25](C为电容,j, ω为常数)。

|

|

表 4 3种孔径氧化铝膜随缓蚀剂浓度变化的阻抗值 Table 4 Impedance values of three pore size alumina films with different concentrations of corrosion inhibitor |

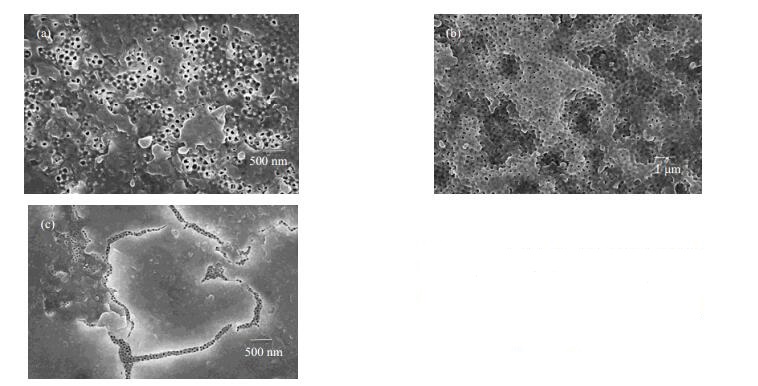

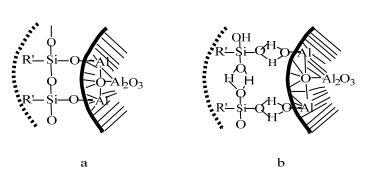

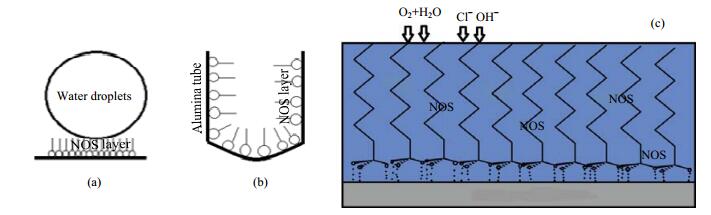

由图 8中SEM照片可知,图 8(a)的表面有小面积蚀坑,但仍保持了膜的原本形貌;图 8(b)的表面被蚀斑覆盖,膜无凹陷、无明显蚀坑,孔结构完整;图 8(a)的表面腐蚀严重,虽然膜仍保留有孔结构但大多凹凸不平已经被侵蚀。因此3种孔径氧化铝膜的受腐蚀严重程度依次是微孔 > 大孔 > 介孔,反之证明担载了NOS缓蚀剂的3种孔径氧化铝膜的耐蚀能力依此为介孔 > 大孔 > 微孔,与电化学测试的结果一致。该化学反应过程简述如下:基于化学键合理论,认为,含有2个不同化学官能团─Si─OM共价键和氢键的硅烷偶联剂,最终可以与金属离子在表面上反应并与氧化铝基团结合以产生阻挡层如图 9(b)。正辛基三乙氧基硅烷(NOS)作为复合耦合缓蚀剂涂层,其NOS分子内部的─Si=O双键非常活泼且容易断裂,由于被氧化铝管状结构内表面强吸附型的─Al=O键吸引,NOS分子中的─Si=O双键断裂并形成新的─Si─O─Al基团(见Formula 1)。从图 9中缓蚀剂的缓蚀机理得知,缓蚀剂在环境介质中离解出一个或几个保护基团的成分,并在金属表面吸附并发生一系列的物理化学变化,而这一系列的变化,由于以O和S为中心的缓蚀基团对金属只具有沉淀吸附成膜的作用[26],起决定性作用的就是缓蚀基团及其极性。烃基作为缓蚀剂的非极性部分,它的长短与结构对缓蚀剂的防腐蚀性能有影响:一方面,烃基的碳原子越多,分子体积增大,吸附层厚而紧密,其缓蚀效果好,另一方面,烃基加长,水溶性降低,分子运动阻力大,吸附的速度较慢,诱导期变长而影响缓蚀效果;烃基的结构及其支链的数目及大小,数目越多,支链越大,空间位阻也大,妨碍吸附致使缓蚀效率降低[27]。因为NOS分子内部空间具有疏水基团(─C8H17),该疏水基团(─C8H17)在氧化铝管状结构内表面的相对侧排列生长,形成致密的疏水保护层(见图 9(c))使电解液或其他腐蚀性溶液很难穿透至氧化膜表面。同时,由于复合耦合剂NOS在液-固界面上起桥接的作用,使得复合界面粘合改善,提高其物理性能耐腐蚀性。随着NOS的浓度增加阻抗值成整数倍增加;微孔氧化铝膜的耐蚀性能最弱,只有105的数量级且随着NOS的浓度增加阻抗值增加幅度较小。介孔氧化膜具有最规则的微观形貌及最佳的缓蚀剂吸附担载能力,原因推断为介孔氧化铝膜的比表面较大,能吸附更多的NOS分子,有序的结构有助于NOS分子紧密排列使电解液中的Cl-更难以穿透,腐蚀产物更难以吸附于基底表面产生“切向腐蚀”从而保护氧化铝孔道表面[28]。同理可知大孔氧化铝膜的耐蚀能力大于微孔氧化铝膜也源于大孔氧化铝膜相对于微孔氧化铝膜比表面积和氧化铝孔结构的优势。通过对氧化铝膜吸收担载缓蚀剂的机理进行讨论,硅烷偶联剂与金属离子在表面上产生的化学键使之与氧化铝离子基团结合以产生疏水的阻挡层,疏水阻挡层覆盖在氧化铝孔道表面使电解液难以穿透腐蚀,从而提高了其耐蚀性能。

|

图 8 大孔(a)、中孔(b)、介孔(c)氧化铝薄膜在150 h连续喷雾的盐雾试验后的SEM图 Fig.8 SEM micrographs of large pore(a), medium pore(b) and mesoporous pore(c) alumina films after 150h continuous NaCl spray |

|

反应式1 氧化铝膜吸收担载缓蚀剂的分子结构图 Scheme 1 Schematic diagram of alumina film with corrosion inhibitor |

|

图 9 氧化膜担载缓蚀剂 Fig.9 Schematic diagram of corrosion inhibitor loaded alumina films |

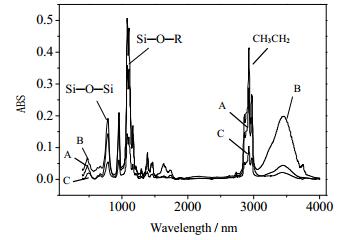

拉曼光谱在50~4 000 nm波数,可对有机物及无机物进行分析,拉曼光谱谱峰清晰尖锐,更适合定性定量研究,在化学结构分析中,独立的拉曼区间的强度与功能集团的数量相关。根据拉曼不同区间的峰强度可以得知NOS中特征官能团的含量多少,用拉曼光谱对浸泡过不同孔径氧化铝薄膜后的NOS溶液的进行分析:Si─O─R的峰越高说明特征官能团含量越高,NOS剩余含量越高,则NOS被氧化铝膜吸收的量越少,从而分析不同孔径的氧化膜对NOS的吸附量,可以一定程度上判断氧化膜对NOS的吸附担载能力大小。

从图 10中可以明显看出不同孔径相同厚度的氧化膜担载缓蚀剂后其溶液中缓蚀剂NOS残余量的变化情况,其中曲线A、B、C分别代表NOS中特征官能团C=O、O─Si─O和C─H等对应于大孔,微孔和介孔氧化铝膜的拉曼光谱吸收峰,半定量说明了微孔氧化膜对应吸收的缓蚀剂溶液的残余量。其中,曲线B表示溶液中缓蚀剂分子的光谱吸收峰最高,溶液残余的缓蚀剂浓度最高,反之微孔吸收缓蚀剂的最少,可以推论微孔氧化膜的吸附担载性能相对最差;曲线C说明介孔氧化膜对应吸收的缓蚀剂溶液的残余量,溶液中缓蚀剂分子的吸收峰值最低,表明溶液残余的缓蚀剂浓度最低,孔吸收的最多,可以推论介孔氧化膜的吸附担载性能最好;曲线A说明微孔氧化膜对应吸收的缓蚀剂溶液的残余量,溶液中缓蚀剂分子的光吸收峰值介于曲线B和C之间,表明大孔氧化膜对缓蚀剂的吸附担载性能介于介孔和微孔之间,其缓蚀剂浓度条件下的结果与电化学及盐雾试验的结果大致相同。不同的残余量与3种孔径的氧化铝膜的规则程度、比表面积、孔隙率等有关,相对而言,介孔膜的孔道较为规整,比表面相对较大,有利于NOS疏水层基团紧密排列;而大孔膜和微孔膜由于孔道形貌的不均衡,导致疏水层基团易受不同方向电场力的影响,产生固体表面的切向腐蚀。

|

图 10 不同孔径的氧化膜担载缓蚀剂浓度为(w = 6 %)的溶液的拉曼光谱 Fig.10 Raman spectra of corrosion inhibitor (w = 6 %) loaded alumina films with different pore sizes (A, B, C are large pores, micropores and mesopores, respectively) |

经过一系列测试对大孔、介孔、微孔3种孔径相同厚度的氧化膜担载同等浓度NOS硅烷偶联剂后的耐蚀能力进行对比分析,三种孔径的氧化铝膜的耐蚀能力都随着NOS的浓度增加而增加,初步判断三种孔径氧化铝膜的耐蚀能力即缓蚀剂担载能力依次为介孔 > 大孔 > 微孔,其中介孔氧化膜的吸附担载缓蚀剂偶联剂NOS之后的耐蚀性能最强,其阻抗值可达到107的数量级,一系列电化学测试、盐雾试验测试和拉曼光谱NOS残余量测试等的测试结果也都佐证了此结论,该结论对于应用氧化铝腐蚀防护的领域有着重要意义,在控制不同孔径以符合不同的防腐需求有着实际价值。

| [1] |

孙志勇, 成文芳, 方战强. 纳米氧化铝吸附溶液中Cr(Ⅵ)的研究[J]. 华南师范大学学报(自然科学版), 2014, 46(2): 79-85. SUN Z Y, CHENG W F, FANG Z Q. Adsorption of hexavalent chromium by nano-alumina particles[J]. Journal of South China Normal University (Natural Science Edition), 2014, 46(2): 79-85. |

| [2] |

张天胜, 张浩, 高红. 缓蚀剂[M]. 北京: 化学工业出版社, 2008. ZHANG T S, ZHANG H, GAO H. Corrosion inhibitor[M]. Beijing: Chemical Industry Press, 2008. |

| [3] |

HOVER P, NISHIO K, MASUDA H. Preparation of regularly structured porous metal membranes with two different hole diameters at the two sides[J]. Thin Solid Films, 1996, 186(1/2): 88-91. |

| [4] |

HOVER P, BABA N, MASUDA H. Small quantum-sized CdS particles assembled to form a regularly nanostructured porous film[J]. Applied Physics Letters, 1995, 66(20): 2700-2702. DOI:10.1063/1.113493 |

| [5] |

SHELIMOV K B, DAVYDOV D N, MOSKOVITS M. Template- grown high- density nanocapacitor arrays[J]. Applied Physics Letters, 2000, 77(11): 1722-1724. DOI:10.1063/1.1290598 |

| [6] |

侯峰岩, 俞彩云. 现代电化学技术与环境保护[J]. 化工环保, 2003, 23(5): 274-279. HOU F Y, YU C Y. Modern electrochemical technology and environmental protection[J]. Environmental Protection of Chemical Industry, 2003, 23(5): 274-279. DOI:10.3969/j.issn.1006-1878.2003.05.007 |

| [7] |

张玉芳, 路民旭, 朱雅红. 炼油厂环烷酸腐蚀缓蚀剂研究进展[J]. 材料保护, 2001, 34(2): 5-7. ZHANG Y F, LU M X, ZHU Y H. Inhibitors for prenventing naphthenic acid corrosion in oil refining plant[J]. Journal of Materials Protection, 2001, 34(2): 5-7. DOI:10.3969/j.issn.1001-1560.2001.02.002 |

| [8] |

COLLIE M J. Corrosion Inhibitors[M]. New York: Park Ridge, 1983.

|

| [9] |

孙伟, 尹桂来, 刘福春. 装载缓蚀剂的纳米SiO2对环氧涂层耐腐蚀性的影响[J]. 中国腐蚀与防护学报, 2015, 10(35): 447-454. SUN W, YIN G L, LIU F C. Influence of corrosion inhibitor carriered nano-SiO2 on corrosion resistance of epoxy coating[J]. Journal of Chinese Society for Corrosion and Protection, 2015, 10(35): 447-454. |

| [10] |

ZHELUDKEVICH M L, SHCHUKIN D G, YASAKAU K A, et al. Anticorrosion coatings with self-Healing effect based on nanocontainers impregnated with corrosion inhibitor[J]. Chemistry Materials, 2007, 19(3): 402-411. |

| [11] |

ARUNCHANDRAN C, RAMYA S, GEORGE R P, et al. Corrosion inhibitor storage and release property of TiO2 nanotube powder synthesized by rapid breakdown anodization method[J]. Materials Research Bulletin, 2013, 48(2): 635-639. DOI:10.1016/j.materresbull.2012.11.034 |

| [12] |

何毅, 丁亿鑫, 章杰, 等. TiO2负载埃洛石纳米管杂化材料的制备及其在环氧复合涂层中的应用[J]. 涂料工业, 2015, 45(5): 1-6. HE Y, DING Y X, ZHANG J, et al. Preparation of TiO2-HNTs hybrid material and its application in epoxy composite coating[J]. Paint & Coating Industry, 2015, 45(5): 1-6. DOI:10.3969/j.issn.0253-4312.2015.05.001 |

| [13] |

YAN J, BUCKLEY A M, GREENBLATT M. The preparation and characterization of silica gels doped with copper complexes[J]. Journal of Non-Crystalline Solids, 1995, 180(2-3): 180-190. DOI:10.1016/0022-3093(94)00476-5 |

| [14] |

蔡伟平, 谭铭, 汪国忠, 等. 银/二氧化硅介孔复合体的制备[J]. 科学通报, 1997, 42(2): 15-16. CAI W P, TAN M, WANG G Z, et al. Preparation of silver/silica mesoporous composite[J]. Chinese Science Bulletin, 1997, 42(2): 15-16. |

| [15] |

BRUNI S, CARIATI P, CASU M, et al. IR and NMR study of nanoparticle support interaction in a Fe2O3-SiO2 nanocomposite prepared by a sol-gel method[J]. Nanostructured Materials, 1999, 11(5): 573-586. DOI:10.1016/S0965-9773(99)00335-9 |

| [16] |

张雄飞, 谢刚, 杨道武. 电化学合成纳米级氧化铝[J]. 中国稀土学报, 2006, 10(24): 306-309. ZHANG X F, XIE G, YANG D W. Manufacture nano-meter alumina with electrochemistry[J]. Journal of the Chinese Rare Earth Society, 2006, 10(24): 306-309. |

| [17] |

HAN YU, XIE KAI. Electrochemically prepared submicron ordered porous alumina film[J]. Micronanoelectronic Technology, 2003, 40(7): 137-141. |

| [18] |

LI L L, DUAN W T, YUAN Q, et al. Hierarchical γ-Al2O3 monoliths with highly ordered 2D hexagonal mesopores in macroporous walls[J]. Chemical Communications, 2009, 41: 6174-6176. |

| [19] |

范雄. X射线金属学[M]. 北京: 机械工业出版社, 1980. FAN X. X-ray metallography[M]. Beijing: Mechanical Industry Press, 1980. |

| [20] |

BAUTISTA A, GONZALEZ J A, LOPEZ V. Influence of triethanolamine additions on the sealing mechanism of anodized aluminum[J]. Surface and Coatings Technology, 2002, 154(1): 49. |

| [21] |

GONZALEZ J A, LOPEZ V, BAUTISTA A. Characterization of porous aluminium oxide films from AC impedance measurements[J]. Journal of Applied Electrochemical, 1999, 29(2): 229-238. DOI:10.1023/A:1003481418291 |

| [22] |

LAMAKA S V, Zheludkevich M L, Yasakau K A, et al. Nanoporous titania interlayer as reservoir of corrosion inhibitors for coatings with self-healing ability[J]. Progress in Organic Coatings, 2007, 58(2): 127-135. |

| [23] |

SHCHUKIN D G, LAMAKA S V, YASAKAU K A, et al. Active anticorrosion coatings with halloysite nanocontainers[J]. Journal of Physical Chemistry C, 2008, 112(4): 958-964. DOI:10.1021/jp076188r |

| [24] |

BORISOVA D, MOHWALD H, SHCHUKIN D G. Mesoporous silica nanoparticles for active corrosion protection[J]. ACS Nano, 2011, 5(3): 1939-1946. DOI:10.1021/nn102871v |

| [25] |

HITZIG J, JUTTNER K, LORENZ W J, et al. AC -impedance measurements on porous aluminium oxide films[J]. Corrosion Science, 1984, 24(11/ 12): 945-952. |

| [26] |

王禹, 陈昊, 郜嘉平. 铌合金表面改性Ti2Cr2Si保护涂层耐热性研究[J]. 空间科学报, 2000, 20(3): 262-270. WANG Y, CHEN H, GAO J P, et al. Study on heat resistance of modified Ti-Cr-Si silicide coating on C-103 niobium[J]. Chinese Journal of Space Science, 2000, 20(3): 262-270. |

| [27] |

张茜.应用AFM研究抑制剂对碳钢的界面效应[D].武汉: 华中科技大学, 2007. ZHANG Q. Investigation of interfacial effect of inhibitors on carbon steel by using AFM[D]. Wuhan: Huazhong University of Science and Technology, 2007. |

| [28] |

赵振环.纳米材料结构调控对电荷传输和储存性能的影响[D].济南: 山东大学, 2015. ZHAO Z H. Structure regulation effect of nanomaterials and its effect on the performance of electric transportation and storage[D]. Jinan: Shandong University, 2015. |