LNG产业对我国能源转型、产业升级、环境保护及可持续发展方面占据着举足轻重的地位。目前已经逐步形成了一个从生产、储运、装运到接收再气化、冷量利用、调峰等完整的工业体系。其中,LNG的液化和气化是整个产业关键用能环节,换热器是能量利用和转化的关键设备,其效率直接影响整个工艺流程的实施、装置能耗以及LNG成本和价格。因此提高换热效率、特别是低温强化传热技术的应用成为该领域的研究热点。本文旨在通过系统、全面地分析和总结已取得的低温强化传热技术和成果,提出未来发展方向和建议。

2 低温流体强化换热理论研究进展LNG低温换热的实验条件较为苛刻,一般采用软件模拟方法,相关理论大概可分为流体流动模型以及传热特性模型。流体流动模型包括了层流及湍流模型、及多相流模型等;传热特性涉及到管内单相区和多相区模型。

(1) 湍流流动模型

LNG换热器中的流体流动存在大量的湍流流动区域,采用湍流流动模型对其流动状态和过程进行计算。大多对湍流模型的模拟采用雷诺应力平均方法。雷诺平均方法又可以分为单方程模型、双方程模型、三方程模型及雷诺应力的直接模拟求解。双方程模型包括标准k-ε、RNG k-ε模型、标准k-ε模型及与之相关的一些修正模型,以上均采用了涡黏性系数的概念,即湍流的各向同性假设。下表为一些常用的湍流模型的方程以及适应范围总结:

| 表 1 已有研究中具代表性的湍流模型 Table 1 Typical turbulence models in different studies |

(2) 壁面函数[6]

湍流流动会受到壁面的影响。对于近壁面区域的流动来说,描述流场的各独立变量沿壁面法线方向往往具有很大的梯度变化。此外,近壁面区域流体在输运过程中受液体黏性影响大。对于大多数高雷诺数流动,壁面函数法能充分节省计算资源。在数值模拟中,壁面函数可分为标准壁面函数、可缩放壁面函数、非平衡壁面函数、增强壁面处理以及自定义壁面函数。完全湍流一般用标准壁面函数,过渡流用增强壁面处理。

(3) 多相流模型

LNG在管内发生由液相到气相的多相流换热过程,因此模拟中需要选用多相流模型来计算这些存在着多相混合物区域的流动和传热。计算流体力学的进展为深入了解多相流动提供了基础。多相流模型有以下三种:

① Volume of Fluid模型[7]

VOF模型主要用于跟踪两种或多种不相容流体的界面位置。VOF主要用于分层流、自由液面流动、晃动、液体中存在大气泡的流动、溃坝等现象。

② 混合物模型[7]

混合物模型可用于两相流或多相流 (流体或颗粒)。混合物模型求解的是混合物的动量方程,并通过相对速度来描述离散相。混合物模型的应用包括低负载的粒子负载流,气泡流,沉降,以及旋风分离器。混合物模型也可用于没有离散相相对速度的均匀多相流。

③ 欧拉模型[7]

欧拉模型是较为复杂的多相流模型。它建立了一套包含有n个的动量方程和连续方程来求解每一相。欧拉模型的应用包括气泡柱,上浮,颗粒悬浮,以及流化床。

根据LNG换热器中多出现湍流的流动状态,目前常用其中两种数值模型来进行多相流的处理:混合物模型和欧拉模型

(4) 管内沸腾传热计算

沸腾可根据发生的空间类型分为2种,在大空间发生的称为池沸腾,在有限空间中发生的称为管内沸腾。LNG换热器中的气化过程属于管内沸腾。

关于管内沸腾传热的研究,过去一般是依靠实验。研究者通过简化实验条件、拓展实验范围并建立物理模型,拟合出应在一定应用范围内的沸腾传热关联式,经过验证后关联式被推广应用。表 2和表 3是单相区和多相区几个常用管内沸腾关联式的总结。

| 表 2 单相区沸腾传热关联式 Table 2 Equations of boiling heat transfer models for single-phase |

| 表 3 多相区沸腾传热关联式 Table 3 Equations of boiling heat transfer models for multi-phase |

以上理论均为后续不同LNG换热器模型的设计和制造提供了理论依据,实际应用效果也应该在可控范围内。

3 LNG换热设备研发现状把上述一些低温传热理论应用于LNG换热系统中,根据换热介质和功能的不同,设计出几种不同类型的换热器。以功能划分可分为气化和液化两种,气化换热器主要包括空温式汽化器、开架式汽化器、超级开架式汽化器、带中间介质换热器以及浸没燃烧式换热器;液化换热器主要有缠绕管式换热器和板翅式换热器两种。

3.1 空温式汽化器空温式汽化器由于结构轻巧牢固并紧凑,有运行维护费用低且不用依靠额外动力系统的优点,较多应用于我国的中小型LNG气化站以及调峰站。但是其受低温环境限制大,容易产生结霜等问题导致换热器传热效果大大下降。这一问题得到了专家学者广泛关注和深入研究。详见表 4:

| 表 4 空温式换热器部分研究总结 Table 4 Summary of typical ambient air vaporizer studies |

为了找出结霜规律,研究者们主要做了两方面工作:一是通过理论模型推导结霜速率关系式,二是分析外部环境条件、内部换热器结构以及管内流体形态因素对传热效果的影响。这些研究结果得出了结霜的特点和部分规律,为此类换热器的优化设计和控制除霜提供了理论依据,但同时也存在着以下局限:一是这些研究结果的前提有太多假设,得出结论往往只针对某种工况,普遍适用性不强;二是因素分析过程多是定性分析,还无法上升到定量分析;三是研究者大多没有将理论结果与实际问题的解决结合起来,也没有确切提出除霜的具体方法。

3.2 开架式与超级开架式换热器开架式换热器具有结构简单、运行成本低且热源资源充足的优点。但由于LNG温度低至-163℃,开架式换热器在运行中经常出现板型管束下部,特别是积液管外表面结冰的问题,不利于传热的顺利进行。为了解决开架式换热器的结冰问题,Osaka Gas和Kobel Steel基于开架式换热器联合研制出超级开架式换热器。超级开架式可以使汽化装置的汽化能力提高3倍,水流量和安装空间可分别减小15%和40%。但目前,只有日本的神户钢铁Kobel Steel和住友精密机械Osaka两家企业能够制造SUPERORV。目前我国仍然无法掌握开架式气化器ORV的核心技术。而针对ORV传热管传热性能的研究也比较少,尤其对SUPERORV传热管的强化传热机理认识尚且更为不足。表 5为部分研究成果总结:

| 表 5 开架及超级开架式换热器部分研究总结 Table 5 Summary of typical open rack vaporizer and super open rack vaporizer studies |

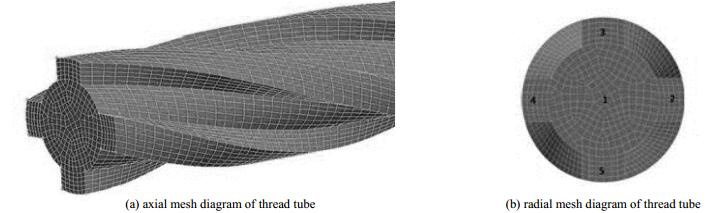

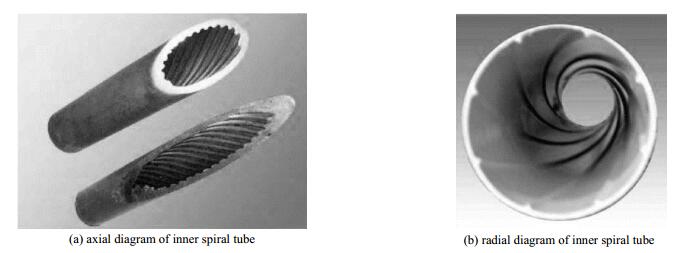

许多专家学者通过改变换热内管几何形状来达到降低流体流动阻力、强化传热的效果,如余美玲[29]提出的新型内螺旋强化管 (如图 1),赵振华[25]在传统星型翅片管基础上焊接的二级弧状副翅片 (如图 2),这些结构都有利于增大传热面积,提高传热系数。而有些专家利用数值模拟软件,定性或定量分析了流体条件以及内管结构因素对传热的影响,如孙启迪[26]用FLUENT软件模拟得出海水入口流速越小,液膜厚度越薄,换热管越易结冰的结论,郭少儒[27]通过ANSYS软件得到传热系数与LNG流速及海水温度之间有一个最优的匹配参数,曾诚[31]通过数值模拟以及实验验证得到换热螺旋内管 (如图 3) 的最优管径、螺旋肋宽度和螺距,Jie Pan[32]等设计了数学模型计算出超级开架式换热器所需最短管长、海水入口温度和海水结冰层厚度受压力影响的规律,并验证插入翅片和扭曲片强化传热效果等。

|

图 1 内螺旋强化管结构示意图 Fig.1 Structure of inner spiral tube[29] |

但这些研究成果也存在着不足。首先,数值模拟的理论研究多建立在理想化假设条件以及经验公式上,降低结果的准确性以及普遍性,同时,实验验证的实验条件如组分、温度,难以达到真实工况下的实际要求,因此实验结果的参考价值也大打折扣;再者,理论研究多止步于温度场,速度场,努赛尔数和传热系数的分布规律,未对热阻、低湍流度甚至层流状态下的流场分布进行研究,因此得出的对强化传热机理的概括认识并不全面。

3.3 浸没燃烧型换热器浸没燃烧型换热器热效率可达95%以上,占地小且安全可靠。但因消耗天然气而使运行成本较高,主要用于调峰型装置和紧急使用的情况。国外学者对浸没燃烧型换热器的研究较少。

| 表 6 浸没燃烧型换热器部分研究总结 Table 6 Summary of typical submerge combustion vaporizer studies |

对沉浸式换热器的研究目前大多数旨在模拟沉浸式换热器各个环节的换热过程,以期解决管内气体沉积问题以及为换热器优化方案提供理论基础。但换热器内复杂的多相流以及相变传热过程是研究者们攻克的难点,而现阶段无论是通过数值模拟还是通过实验,条件上的限制较多,因此存在的大多数研究成果都不够完善。

3.4 带有中间介质的换热器因其结构特性,IFV比空气式汽化器更高效,比浸没燃烧式换热器更节能,比开架式换热器适应性更强。但是,其设计制造面临着材料要求高、中间介质选择难度大等技术难题。目前IFV技术还未达到完善阶段,仅有少量运行,运行时间短。关于IFV的科研成果也较少,基本上都是模拟分析其传热过程特性。Liang Pu等[40]建立了集成IFV的系统物理以及数学模型,通过模型得到入口参数对出口参数的影响,总结得到增大LNG入口压力,NG的出口温度,调温器的热负荷都有所提高。白宇恒、廖勇等[41]以整个IFV系统能量守恒关系作为前提条件,将IFV中蒸发器、凝结器和调温器分离开建立一维模型,计算出各换热器的换热面积以及换热管数量等重要参数;Xu等[42]从水浴工质角度分析了不同制冷剂对总传热面积的影响,得出丙烯、二甲醚和普遍使用的甲烷有利于加强传热。

3.5 板翅式换热器板翅式换热器有以下特点:传热效率高、结构紧凑轻巧、适应性强。但由于该设备结构复杂,常发生物流分配不均匀问题,导致了传热效率降低。许多专家和学者对此进行了较为深入的研究,研究成果汇总见表 7:

| 表 7 板翅式换热器研究总结 Table 7 Summary of typical fin-plate heat exchanger studies |

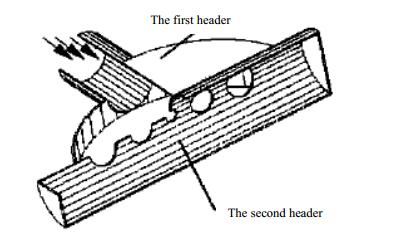

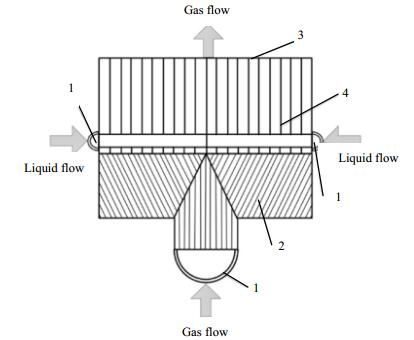

为解决板翅式物流分配不均匀的问题,研究者们对板翅式换热器的关注点主要集中在一方面,研究物流分配特性和传热性能影响因素,用定性或定量的方法分析影响因素对传热系数的作用;另一方面,优化结构形状以降低流体分布不均匀度。如张哲等[43]设计了一种同时采用带有一次封头和二次封头结构的改进型封头 (如图 4),Yan Li等[47]设计了一种以流体须在混合之前分布均匀为原则的封头结构,明显优化了流体分布的不均匀程度 (如图 5),焦安军等[44]不仅着眼于封头结构的改进,还优化了内部导流片,文键等[45]则在封头中间添加一块错排打孔的挡板,王伟平[46]提出一种基于通道阻力修正的优化方法。这些结构上的优化在不同程度上降低流体不均匀幅度,减小了质量流量分布不均对传热系数的影响,从而提高了换热器的性能。

|

图 5 封头示意图[47] Fig.5 Schematic diagram of distribution structures[47] 1. header 2. flow deflectors 3. outlets 4. gas liquid distributor |

尽管专家学者们取得了科研硕果累累,但关于该设备的研究还存在以下的局限性:工况、介质物性等也是影响板翅式换热器物流分配不均匀的主要因素,但目前相关研究较少,尚未有显著成果;轴向导热及温度场的不均匀也是该类换热器性能下降的主要因素,现在暂时没有对温度场以及温度场流场耦合效应的研究;实验条件受限制较大,只能获得一定范围下工况、介质及结构因素对换热器内流体分布及流阻的影响,无法系统分析不同因素的影响和提出普适性的优化方案;现有成果中数据模型的建立多基于静态模拟,关于动态模拟的研究较少。

3.6 缠绕管式换热器缠绕管式换热器是换热系数较高、设备安全性较高、耐高压、可实现多种介质同时传热,易实现大型LNG液化作业。现在仍是应用较为广泛的主低温换热器。目前关于缠绕管式换热器传热与流动模型方面的文献也较少。国内学者现有研究大多建立相关传热过程的数学计算模型,如陈永东,吴晓红等[51]提炼、集成了LNG缠绕管式换热器中气液态混合介质的密度、比热容、动力黏度以及导热系数的计算方法;吴志勇、陈杰等[52]利用ANSYS FLUENT软件,对换热器壳侧制冷剂过热态流动进行数值模拟。在模拟方案得到准确验证的前提下,得到了摩擦压力降变化规律以及换热管管缝处表面传热系数低的特点,并由此提出优化建议;Tingting Wang等[53]用层代替管作为控制体积变量,减少计算量的基础上,还能有效反换热器壳程的冷却剂分布情况;段钟弟等[54]建立的数学模型能实现移动边界下多股流并行换热以及蒸发和冷凝并存的计算;李京瑶[55]建立了适合缠绕管换热器的几何模型及几何结构、传热、压力损失的计算公式,这些研究成果都为多股流绕管式换热器的特性研究以及优化设计提供了理论依据。

4 总结与展望通过系统分析LNG低温强化传热技术及其应用状况,得出以下几点结论:

(1) LNG传热过程不仅涉及到理想流体流动模型和传热模型,由于处于低温领域,还衍生出结霜、多相流分布等其他理论模型。

(2) 目前对于LNG换热器强化传热的研究主要基于数值分析,专家学者多利用软件对换热器内流体的换热过程进行数值分析以及对影响因素的定性、定量分析,为抓住传热规律、优化传热过程提供了理论依据,也提出多种通过改变换热器内部结构来提高传热系数的措施,取得一定的进展。

尽管如此,LNG换热器强化传热研究仍存在以下问题:

(1) 尽管空温式、开架式、板翅式的和缠绕管的理论以及数值分析模型的研究较为成熟,但其工况背景和边界条件的设定较为理想,模拟结果与实际偏差较大,在具体项目中还需要进一步修正,未来可优化或者拓展其计算方法,构建出更准确的数值分析模型。

(2) 某些换热器换热过程的理论分析还存在一定的空白,特别是中间介质换热器的复杂换热过程和理论的研究,以及混合工质微观流动状态研究等方面,该款设备在优化工艺、提高效率、减低成本等方面有广阔的应用前景。

(3) 无论是通过实验或者模拟软件进行研究,得出的结论大多只建立在某一种特定工况上,因此得出的结论不具普遍的适用性,对于LNG复杂的多相流换热过程更是不具有适用性,仍需进一步以数值模拟与实验分析相结合的方式,开展不同工况背景下LNG的多相流换热研究。

符号说明:

d——管径,m α——两相沸腾换热系数

f——管内湍流流动的Darcy阻力系数 αl——单相强制对流换热系数

k——湍动能 αpool——池沸腾换热系数

l——管长,m ε——湍动耗散率

Nu——努赛尔数 μf——流体黏度,Pa·s

Pr——普朗特数 μw——壁面黏度,Pa·s

Re——雷诺数

·

| [1] | Launder B E, Spalding D B. The numerical computation of turbulent flows[J]. Computer Methods in Applied Mechanics and Engineering , 1974, 3(2): 269-289. DOI:10.1016/0045-7825(74)90029-2. |

| [2] | Yakhot V, Smith L M. The renormalization group, the ε-expansion and derivation of turbulence models[J]. Journal of Scientific Computing , 1992, 7(1): 35-61. DOI:10.1007/BF01060210. |

| [3] | Shih T H, Liou W W, Shabbir A, et al. A new k-ε eddy viscosity model for high Reynolds number turbulent flows[J]. Computers & Fluids , 1995, 24(3): 227-238. |

| [4] | Wilcox D C. Turbulence modeling for CFD[M].La Canada, CA: DCW Industries, 1998. |

| [5] | Menter F R. Two-equation eddy-viscosity turbulence models for engineering applications[J]. AIAA Journal , 1994, 32(8): 1598-1605. DOI:10.2514/3.12149. |

| [6] | Versteeg H K, Malalasekera W. An introduction to computational fluid dynamics:the finite volume method[M].NewYork: Pearson Education, 2007: 126-127. |

| [7] | HU Kun(胡坤), LI Zhen-bei(李振北). The project examples of ANSYS ICEM CFD(ANSYS ICEM CFD工程实例详解)[M].Beijing(北京): Post and Telecom Press(人民邮电出版社), 2014: 318-319. |

| [8] | Dittus F W, Boelter L M K. Heat transfer in automobile radiators of the tubular type[J]. International Communications in Heat and Mass Transfer , 1985, 12(1): 3-22. DOI:10.1016/0735-1933(85)90003-X. |

| [9] | Gnielinski V. New equations for heat and mass-transfer in turbulent pipe and channel flow[J]. International Chemical Engineering , 1976, 16(2): 359-368. |

| [10] | Sieder E N, Tate G E. Heat transfer and pressure drop of liquids in tubes[J]. Industrial and Engineering Chemistry , 1936, 28(2): 1429-1435. |

| [11] | Chen J C. Correlation for boiling heat transfer to saturated fluids in convective flow[J]. Industrial & Engineering Chemistry Process Design and Development , 1966, 5(3): 322-329. |

| [12] | Shah M M. A new correlation for heat transfer during boiling flow through pipes[J]. Ashrae Transactions , 1976, 82(2): 66-86. |

| [13] | Klimenko V V. Generalized correlation for two-phase forced flow heat transfer-second assessment[J]. International Journal of Heat and Mass Transfer , 1990, 33(10): 2073-2088. DOI:10.1016/0017-9310(90)90110-G. |

| [14] | Gungor K E, Winterton R H S. A general correlation for flow boiling in tubes and annuli[J]. International Journal of Heat and Mass Transfer , 1986, 29(3): 351-358. DOI:10.1016/0017-9310(86)90205-X. |

| [15] | Liu Z, Winterton R H S. A general correlation for saturated and subcooled flow boiling in tubes and annuli, based on a nucleate pool boiling equation[J]. International Journal of Heat and Mass Transfer , 1991, 34(11): 2759-2766. DOI:10.1016/0017-9310(91)90234-6. |

| [16] | YAO Yang(姚杨), JIANG Yi-qiang(姜益强), MA Zui-liang(马最良). Change of frost density and thickness for finned-tube heat exchanger under frosting(翅片管换热器结霜时霜密度和厚度的变化)[J]. Journal of Engineering Thermophysics(工程热物理学报) , 2003, 24(6): 1040-1042. |

| [17] | SU Hai-lin (苏海林). The surface frosting mechanism research of fin-tube heat exchanger under low-temperature (低温翅片管换热器表面结霜机理研究) [D]. Lanzhou (兰州): Lanzhou University of Technology (兰州理工大学), 2008. |

| [18] | XIE Fu-shou (谢福寿). Research on design and calculation of air-heated cryogenic finned-tube vaporizer under frosting condition(结霜工况下空温式深冷翅片管气化器设计计算研究) [D]. Lanzhou University of Technology (兰州理工大学), 2013. |

| [19] | CHEN Rui-qiu(陈瑞球), ZHOU Guang(周广). An experimental investigation on the effect of the frosting on surface heat transfer coefficient of finned heat exchanger(霜形成对翅片管换热器空气侧表面传热系数影响的实验研究)[J]. Cryogenics and Superconductivity(低温与超导) , 2010(4): 54-56. |

| [20] | LIU Xiao-chuan (刘小川). Numerical simulation on heat and mass transfer of frost formation on finned tube heat exchanger (结霜工况下翅片管换热器传热传质的数值模拟) [D]. Shanghai Jiao Tong University (上海交通大学), 2007. |

| [21] | ZHOU Li-min(周丽敏), LI Xiang-dong(李祥东), WANG Rong-shun(汪荣顺). A theoretical model for heat and mass transfer during frosting on a vertical cryogenic star-shaped fin-tube(竖直低温星形翅片管表面结霜及传热传质理论模型)[J]. Cryogenics and Superconductivity(低温与超导) , 2009(11): 60-65. DOI:10.3969/j.issn.1001-7100.2009.11.015. |

| [22] | ZHANG Shu-tang(张书堂), ZHANG Jie(张洁). Numerical analysis of heat transfer process in LNG ambient air vaporizer(液化天然气空温式气化器传热过程的数值分析)[J]. Shanghai Gas(上海煤气) , 2014(5): 1-4. |

| [23] | YANG Cong-cong(杨聪聪), JIAO Wen-ling(焦文玲), YANG Guang(杨光), et al. Calculation of heat transfer in LNG ambient air vaporizer(LNG空温式气化器的换热计算)[J]. Gas and Heat(煤气与热力) , 2012, 32(7): 12-17. |

| [24] | Liu S, Jiao W, Wang H. Three-dimensional numerical analysis of the coupled heat transfer performance of LNG ambient air vaporizer[J]. Renewable Energy , 2016, 87(8): 1105-1112. |

| [25] | ZHAO Zhen-hua (赵振华). Study on heat exchanger enhancement of open rack seawater heater in LPG storage terminal (LPG 冷库开架式海水加热器的强化换热研究) [D]. Guangzhou (广州): South China University of Technology (华南理工大学), 2014. |

| [26] | SUN Qi-di(孙启迪), CHEN Shu-ping(陈叔平), YAO Shu-ting(姚淑婷), et al. Numerical simulation of freezing on the surface of ORV(低温开架式气化器表面结冰数值模拟)[J]. Cryogenics and Superconductivity(低温与超导) , 2016, 3: 16-19. |

| [27] | GUO Shao-ru(郭少儒), ZHANG Shang-wen(张尚文), GUO Chang-rui(郭长瑞), et al. Numerical simulation in the course of heat progress for rib-tube of open rack vaporizer(LNG开架式海水气化器强化传热过程数值模拟)[J]. Petro-Chemical Equipment(石油化工设备) , 2013, 6: 50-53. DOI:10.3969/j.issn.1000-7466.2013.05.013. |

| [28] | YANG Fan (杨帆). Research on enhance heat transfer mechanism of open rack vaporizer novel heat transfer tube (开架式气化器新型传热管强化传热机理研究) [D]. Xi’an (西安): Xi’an Shiyou University (西安石油大学), 2015. |

| [29] | YU Mei-ling (余美玲). Numerical simulation and optimization of a new open-frame vaporizer with inner spiral tubes (新型开架式内螺旋管汽化器的数值模拟和优化) [D]. Guangzhou (广州): South China University of Technology (华南理工大学), 2012. |

| [30] | WANG Meng (王萌). Performance analysis of a novel LNG vaporizer and experimental study on the related falling film heat transfer(新型 LNG 汽化器传热性能分析及相关液膜传热实验研究) [D]. Hangzhou (杭州): Zhejiang University (浙江大学), 2014. |

| [31] | ZENG Cheng (曾诚). Numerical investigation of phase change heat transfer for super open-frame vaporizer (超级开架式气化器相变传热的数值模拟研究) [D]. Guangzhou (广州): South China University of Technology (华南理工大学), 2015. |

| [32] | Wang T, Ding G, Duan Z, et al. A distributed-parameter model for LNG spiral wound heat exchanger based on graph theory[J]. Applied Thermal Engineering , 2015(81): 102-113. |

| [33] | DOU Xing-hua (窦兴华). Numerical simulation of fluid flow and heat transfer in LNG submerged-combustion vaporizer (LNG 沉浸式汽化器流动传热过程数值模拟) [D]. Dalian (大连): Dalian University of Technology (大连理工大学), 2007. |

| [34] | YU Guo-jie (于国杰), BI Ming-shu (毕明树). Numerical simulation of LNG submerged-combustion vaporizer (LNG 沉浸式燃烧型气化器数值模拟) [D]. Dalian (大连): Dalian University of Technology (大连理工大学), 2009. |

| [35] | QI Chao(齐超), WANG Bo-jie(王博杰), YI Chong-chong(易冲冲), et al. Operation characteristic and optimization of submerged combustion vaporizer(浸没燃烧式气化器的运行特性及优化)[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 2015, 66(S2): 198-205. DOI:10.11949/j.issn.0438-1157.20150688. |

| [36] | SUN Hai-feng (孙海峰). The calculation and numerical simulation of heat transfer regarding submerged combustion vaporizer for LNG (浸没燃烧式 LNG 气化器的传热计算与数值仿真) [D]. Beijing (北京): Beijing University of Civil Engineering and Architecture (北京建筑大学), 2014. |

| [37] | LI Hong-yu (李泓钰). The study of basic characteristics of submerged combustion vaporizer (浸没燃烧式 LNG 气化器模拟实验研究) [D]. Beijing (北京): Beijing University of Civil Engineering and Architecture (北京建筑大学), 2015. |

| [38] | NIAN Qua-xin(粘权鑫), GUO Shao-long(郭少龙), FANG Wen-zhen(方文振), et al. Numerical simulation on liquefied natural gas submerged combustion vaporizer(液化天然气浸没燃烧式气化器数值模拟方法研究)[J]. Journal of Xi'an Jiaotong University(西安交通大学学报) , 2016, 50(1): 67-71. DOI:10.7652/xjtuxb201601011. |

| [39] | Han C L, Ren J J, Wang Y Q, et al. Experimental studies of shell-side fluid flow and heat transfer characteristics in a submerged combustion vaporizer[J]. International Journal of Heat and Mass Transfer , 2016(101): 436-444. |

| [40] | Liang Pu. Thermal performance analysis of intermediate fluid vaporizer for liquefied natural gas[J]. Applied Thermal Engineering , 2014, 65(4): 564-574. |

| [41] | BAI Yu-heng(白宇恒), LIAO Yong(廖勇), LU Yong-kang(陆永康), et al. Calculation of heat transfer area of LNG intermediate fluid vaporizer(大型LNG中间介质气化器换热面积计算方法)[J]. Natural Gas and Oil(天然气与石油) , 2013, 31(3): 31-35. |

| [42] | XU S, CHENG Q, ZHUANG L, et al. LNG vaporizers using various refrigerants as intermediate fluid:comparison of the required heat transfer area[J]. Journal of Natural Gas Science and Engineering , 2015(25): 1-9. |

| [43] | ZHANG Zhe(张哲), LI Yan-zhong(厉彦忠), JIAO An-jun(焦安军). Numerical simulation of header construction of plate-fin heat exchanger(板翅式换热器封头结构的数值模拟)[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 2002, 53(11): 1182-1187. DOI:10.3321/j.issn:0438-1157.2002.11.016. |

| [44] | JIAO An-jun(焦安军), LI Ysn-zhong(厉彦忠), ZHANG Rui(张瑞), et al. Effect of header configuration on fluid flow maldistribution in plate-fin heat exchanger(封头结构对板翅式换热器物流分配不均匀性的影响)[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 2003, 54(7): 907-912. |

| [45] | WEN Jian (文键). The investigation of flow field distribution in plate-fin heat exchangers based on PIV technology (基于 PIV 技术的换热器内部场分布特性研究) [D]. Xi’an (西安). Xi’an Jiaotong University (西安交通大学). 2006. |

| [46] | WANG Wei-ping (王伟平). Study on flow distribution characteristics and heat transfer optimization for the heat exchangers and its manifold system in large-scale cold box (大型冷箱内换热器及其配管系统的流体均配与传热优化研究) [D]. Hangzhou (杭州):Zhejiang University (浙江大学), 2014. |

| [47] | Li Y, Li Y, Hu Q, et al. Sloshing resistance and gas-liquid distribution performance in the entrance of LNG plate-fin heat exchangers[J]. Applied Thermal Engineering , 2015(82): 182-193. |

| [48] | HUANG Chao-jin (黄超进). Fluid flow distribution in Plate-Fin heat exchangers (板翅式换热器物流分配特性研究) [D]. Shanghai(上海): Shanghai Jiao Tong University (上海交通大学), 2010. |

| [49] | ZHU Yin-hai(祝银海), LI Yan-zhong(厉彦忠). CFD simulation of fluid flow and heat transfer in channels of plate-fin heat exchangers(板翅式换热器翅片通道中流体流动与传热的计算流体力学模拟)[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 2006, 57(5): 1102-1106. |

| [50] | QU Le (曲乐). Study on numerical simulation of fluid flow and heat transfer on plate-fin heat exchangers in equipment LNG (LNG5设备中板翅式换热器流动与传热数值模拟研究) [D]. Harbin (哈尔滨): Harbin Institute of Technology (哈尔滨工业大学), 2007. |

| [51] | CHEN Yong-dong(陈永东), WU Xiao-hong(吴晓红), ZHOU Bing(周兵). Study of thermal properties calculation of LNG spiral wound heat exchanger(LNG缠绕管式换热器试验研究中的热物性计算方法)[J]. Natural Gas Industry(天然气工业) , 2011, 31(6): 92-97. |

| [52] | WU Zhi-yong(吴志勇), CHEN Jie(陈杰), PU Hui(浦晖), et al. Numerical simulation of superheated flow of refrigerant at shell side of LNG spiral wound heat exchanger(LNG绕管式换热器壳侧过热态流动的数值模拟)[J]. Gas and Heat(煤气与热力) , 2014, 34(8): 6-11. |

| [53] | Wang T, Ding G, Duan Z, et al. A distributed-parameter model for LNG spiral wound heat exchanger based on graph theory[J]. Applied Thermal Engineering , 2015, 81(2015): 102-113. |

| [54] | DUAN Zhong-di(段钟弟), REN Tao(任滔), DING Guo-liang(丁国良), et al. Multi-zone dynamic model for multi-stream LNG spiral wound heat exchanger(分相的多股流LNG绕管式换热器动态模型)[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 2015, 66(S2): 85-94. DOI:10.11949/j.issn.0438-1157.20150707. |

| [55] | LI Jing-yao(李京瑶), GONG Mao-qiong(公茂琼), TANG Qi-xiong(汤奇雄), et al. Design of coiled-wound heat exchanger in small plant of LNG(小型LNG装置缠绕管换热器的设计)[J]. Journal of Chemical Industry and Engineering (China)(化工学报) , 2015, 66(S2): 108-115. DOI:10.11949/j.issn.0438-1157.20151061. |