2. 南京工程学院 环境工程学院, 江苏 南京 211167;

3. 国家"江苏先进生物与化学制造协同创新中心", 江苏 南京 210009

2. School of Environmental Engineering, Nanjing Institute of Technology, Nanjing 211167, China;

3. Jiangsu National Synergetic Innovation Center for Advanced Materials (SICAM), Nanjing 210009, China

乙酸乙酯(EtAc)是一种重要的有机溶剂和化工基本原料,主要应用于涂料,制药等领域[1-2]。目前,我国乙酸乙酯的主要生产方法为乙酸与乙醇的直接酯化法[3]。该反应为可逆反应,反应转化率受到化学平衡的限制[4]。将反应精馏强化技术应用于乙酸乙酯生产,在反应与精馏的协同作用下,产物及时从反应体系移出,进而突破化学平衡的限制,提高反应转化率[5-6]。然而,该反应体系存在复杂的共沸现象,难以通过一座反应精馏塔将乙酸乙酯与水分离[7]。为此,需要反应与其他高效脱水分离过程相结合,如反应与膜分离耦合过程[8-9]。

渗透汽化(PV)技术适用于难以分离的近沸点、恒沸点混合物[10-11],并且已成功应用于有机溶剂脱水和化学反应的强化等 [12]。将化学反应与渗透汽化膜相结合的技术是一种新型反应分离强化技术[13-16],也称为渗透汽化膜反应器(PVMR)[17]。PVMR利用膜的特殊分离性能,实现产物的原位分离,相比于反应精馏集成生产EtAc过程,PVMR能耗降低93%[18],同时具有维护方便等优点[19-21]。

根据膜与反应器的集成方式,PVMR装置又可分为外循环式与内置式2类[22-23],前者膜面积可以自由调节,独立优化选择性与催化性能[24],但是需要外置动力设备实现流股循环;而后者设备操作简单,减少了能量输入与过程投资,但是系统灵活性较差。Shuit等[25]利用外置式PVMR装置用于棕榈脂肪酸馏出物与甲醇的酯化反应,产物脂肪酸甲酯的收率较间歇反应器提高了17.9%。Nigiz [26]将内置式PVMR装置用于丙酸与乙醇的酯化反应,丙酸转化率较间歇反应器提高了12%。

渗透汽化膜的发展促进了PVMR技术的应用,酯化反应已成为该技术应用较多的领域之一[27-29]。PVMR常采用半间歇操作[30-31]以获得较好的强化效果及较高的转化率,但是由于物料累积量大,容易造成安全事故[32]。然而,工业生产过程中大部分设备为连续运行,为此,本工作以乙酸和乙醇酯化生产EtAc为研究对象,建立了连续运行的内置式PVMR过程数学模型,采用Aspen Custom Modeler(ACM)进行建模,并用Aspen Plus进行工艺模拟与分析,考察了设备参数和操作参数对PVMR过程的影响。

2 工艺流程乙酸(HAc)与乙醇(EtOH)酯化反应合成EtAc与水(H2O)的方程式如式(1)所示。

| $\mathrm{CH}_3 \mathrm{COOH}+\mathrm{C}_2 \mathrm{H}_5 \mathrm{OH} \stackrel{\text { Catalyst }}{\rightleftharpoons} \mathrm{CH}_3 \mathrm{COOC}_2 \mathrm{H}_5+\mathrm{H}_2 \mathrm{O}$ | (1) |

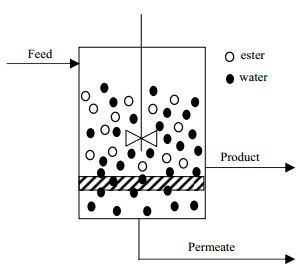

连续内置式PVMR示意图如图 1所示,反应器内部装填有PVA/陶瓷复合膜。原料EtOH与HAc按照一定物质的量比通入反应器,在催化剂的作用下发生反应,反应停留时间设定3 h。反应压力设定在500 kPa, 既保证了高温环境下液相反应的发生,同时又有利于渗透汽化的进行;渗透侧压力则设置在真空(16 kPa),渗透侧采出高质量分数的水溶液,而反应产物EtAc直接从反应器内采出。

|

图 1 连续性PVMR示意图 Fig.1 Schematic diagram of continuous PVMR |

选用Purolite CT179离子交换树脂为催化剂,其动力学方程[33]如式(2)~(4)所示:

| $ {r_{{\text{EtAc}}}} = {m_{{\text{cat}}}}\left( {{k_1}x_{{\text{HAc}}}^{{\text{1}}{\text{.5}}}{x_{{\text{EtOH}}}} - {k_{ - 1}}{x_{{\text{EtAc}}}}{x_{{{\text{H}}_{\text{2}}}{\text{O}}}}} \right) $ | (2) |

| $ {k_1} = 4.55 \times {10^3}{\text{ex}}{{\text{p}}_{}}\left( { - {{48}_{}}300/(RT)} \right) $ | (3) |

| $ {k_{ - 1}} = 4.55 \times {10^5}{\text{ex}}{{\text{p}}_{}}\left( { - {{66}_{}}200/(RT)} \right) $ | (4) |

考虑到EtOH-HAc-EtAc-H2O四元液相体系具有高度非理想性,同时乙酸气相分子存在二聚作用[34],需要采用Hayden-O’ Connell模型校正其缔合效应。因此,热力学模型采用NRTL-HOC模型,其模型参数如表 1和2所示。

|

|

表 1 NRTL模型参数 Table 1 Parameters of NRTL model |

|

|

表 2 HOC模型参数 Table 2 Parameters of HOC model |

PVMR数学模型由全混流反应器(CSTR)模型、渗透汽化模型2部分构成,包括物料守恒方程式(5)、能量守恒方程式(6)、摩尔分数加和方程式(7)和(8)、反应动力学方程式(9)以及渗透汽化扩散方程式(10)。其中,渗透汽化数学模型采用以Fick定律为基础的渗透通量方程表示。该模型中各个组分透过膜的扩散通量取决于膜渗余侧和渗透侧的质量分数差。其中,渗透系数与温度有关,通常以Arrhenius的形式表示。

| $ {F_{{\text{in, }}i}}{x_{{\text{in, }}i}} - {F_{{\text{out, }}i}}{x_{{\text{out, }}i}} + {r_i} - {F_{{\rm{P}}{\text{, }}i}} = 0 $ | (5) |

| $ {F_{{\text{in}}}}{H_{{\text{m, L, in}}}} - {F_{{\text{out}}}}{H_{{\text{m, L, out}}}} + {\mathit{\Phi}} - {F_{\text{P}}}{H_{{\text{m, V, out}}}} = 0 $ | (6) |

| $ \sum\limits_{i = 1}^C {{x_{{\text{out, }}i}}} - 1 = 0 $ | (7) |

| $ \sum\limits_{i = 1}^C {{x_{{\text{P, }}i}}} - 1 = 0 $ | (8) |

| $ {r_i} = {\nu _i}{r_{{\text{EtAc}}}} $ | (9) |

| $ {q_{m{\text{, }}i}} = A{D_i}({\rho _{{\text{R, }}i}} - {\rho _{{\text{P, }}i}}) $ | (10) |

| $ {D}_{i}={D}_{i{,}\text{0}}{{\rm{e}}}^{-{E}_{i}/(RT)} $ | (11) |

基于PVA/陶瓷膜渗透汽化实验数据回归得到的各组分扩散系数指前因子与活化能[34]如表 3所示。

|

|

表 3 各组分扩散系数的指前因子与活化能 Table 3 Pre-exponential factors and activation energy of component diffusion coefficients |

PVMR模型采用ACM软件编写,物性计算则直接调用Aspen Properties中热力学模型及物性数据,模型求解通过内置的方程求解技术及数值方法自动求解。

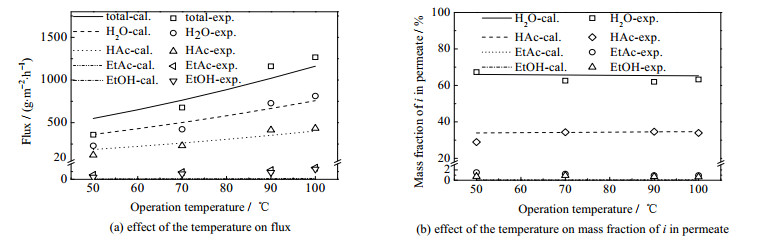

PVMR模型从渗透汽化性能方面来验证其准确性。将PVMR模型中的催化剂装填量设为0.001 kg,即去除其反应能力,此时PVMR相当于一个普通的渗透汽化单元,以HAc/H2O/EtAc/EtOH(质量分数分别为80%、12%、6%和2%)四元混合物的分离为研究对象,计算不同操作温度下,该渗透汽化单元的渗透通量以及渗透侧各组分的质量分率,并将其与文献[35]的实验结果进行对比,结果如图 2所示。

|

图 2 操作温度对HAc/H2O/EtAc/EtOH四元溶液的影响 Fig.2 Effects of operation temperature on HAc/H2O/EtAc/EtOH quaternary solutions |

从图 2可知,渗透侧各组分质量分数的模拟结果与实验结果一致,渗透汽化膜在较高温度下的通量模拟结果与实验数据比较,误差更小,故可以采用该模型进行下一步研究。

4 乙酸乙酯PVMR过程模拟分析基于以上PVMR模型,采用Aspen Plus软件模拟PVMR过程生产EtAc,分析关键工艺参数对反应与膜分离协同作用的影响,进而获得最佳操作参数。其中,HAc和EtOH进料流率按照20、10 kmol⋅h−1 (折算EtAc生产规模约14 kt⋅a−1)计算。

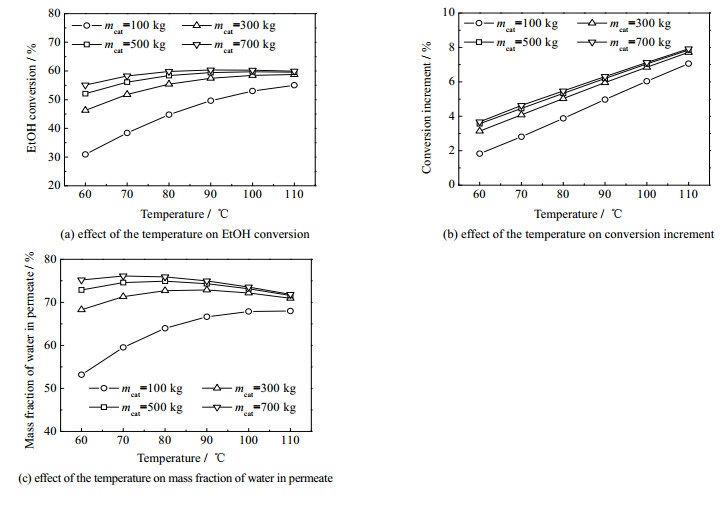

4.1 反应温度对PVMR性能的影响固定PVMR膜面积与反应液体积比为50 m−1,进料HAc与EtOH流率均为10 kmol⋅h−1,考察不同催化剂装填量下反应温度对EtOH转化率、EtOH转化率增量及渗透侧水的质量分数的影响,结果如图 3(a)、(b)与(c)所示。其中,EtOH转化率增量定义为相同条件下PVMR中EtOH转化率与未集成膜的反应器中EtOH转化率的差值。

|

图 3 进料酸醇比对PVMR性能的影响 Fig.3 Effects of reaction temperature on reaction and separation performance of PVMR |

从图 3(a)可知,随着反应温度的升高,EtOH转化率开始明显增加,但当温度达到90 ℃,转化率增加幅度减小,甚至趋于平缓。从图 3(b)可知,在一定的催化剂装填量下,随着反应温度的提高,PVMR中EtOH转化率增量显著上升,且转化率增量与温度呈线性正相关。从图 3(c)可知,在催化剂装填量为100 kg时,渗透侧水的质量分数随着反应温度升高而增大,当温度达到90 ℃时,渗透侧水的质量分数增加趋势不再明显;当催化剂装填量超过100 kg时,渗透侧水的质量分数随反应温度先增大后减小。这是因为在给定条件下,由于反应温度升高提高了膜渗透通量,产物水从反应体系的移出能力得到提高,进而促进反应的正向移动,有利于PVMR反应性能的提高。反应温度继续升高,促进EtAc的水解反应,使得渗透侧水的质量分数降低,进而削弱PVMR的优势。综上所述,PVMR最佳反应温度为90 ℃。

催化剂装填量也是影响反应性能的重要参数。催化剂装填量的增加使反应液中水的质量分数增加,从而促进渗透汽化过程水的移除,而水的移除又有利于提高PVMR反应能力,从而实现两者的协同增效。然而,由于PVMR膜面积与反应液体积比固定,渗透汽化膜移出水的能力有限,故催化剂装填量的过度增加对系统转化率的影响不再明显。在给定的操作条件下,当催化剂用量为500 kg时,此时PVMR反应能力与渗透汽化分离能力得到较好的匹配。

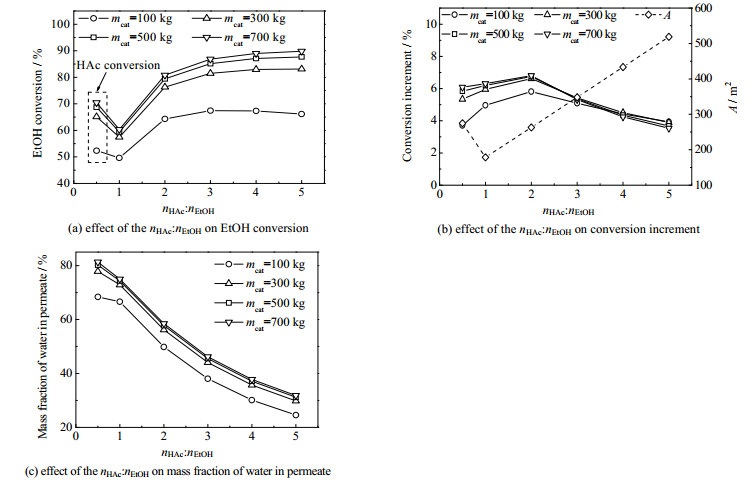

4.2 进料酸醇比对PVMR性能的影响固定PVMR膜面积与反应液体积比为50 m−1,反应温度为90 ℃,考察进料酸醇比n(HAc): n(EtOH)对EtOH转化率、EtOH转化率增量及渗透侧水的质量分数的影响,结果如图 4(a)、(b)与(c)所示。其中,当进料酸醇比为0.5(HAc为10 kmol⋅h−1,EtOH为20 kmol⋅h−1)时,考察HAc转化率;其他进料比则通过控制EtOH为10 kmol⋅h−1进料,通过调节HAc进料流率控制酸醇比,考察EtOH转化率。

|

图 4 进料酸醇比对PVMR性能的影响 Fig.4 Effects of the ratio of HAc to EtOH on reaction and separation performance of PVMR |

从图 4(a)可知,进料酸醇比为0.5时,EtOH转化率为26.2%,按关键组分HAc计算转化率为52.4%。HAc过量对提供EtOH转化率的提升更加明显。进料酸醇比从1增加到2时,EtOH转化率从59.4%增加到79.4%,继续增大进料酸醇比,EtOH转化率提高不明显。这是由于动力学模型(式(2))中EtOH浓度的指数为1,HAc浓度的指数为1.5。因此,HAc过量更有利于酯化反应。由此可知采用HAc过量比EtOH过量更有利于提高反应转化率。

从图 4(b)可知,当进料酸醇比小于2时,随着进料酸醇比的增加,渗透汽化促进EtOH转化率增量从5.8% 增加到6.8%,继续增大进料酸醇比,EtOH转化率增量逐渐减小。这是因为进料酸醇比的增加导致反应液体积增加,而此时设计中的PVMR膜面积与反应液体积比固定,故膜面积随之增大,使渗透汽化膜移出水的能力增加,进而有利于反应性能的提高。当进料酸醇比超过2时,随着进料酸醇比继续增加,PVMR较传统反应器的转化率增量快速下降,PVMR过程强化优势不再明显。从图 4(c)可知,渗透侧水的质量分数随着进料酸醇比增大而减小。这是因为过量进料会导致反应液体积增加,稀释反应生成的水,从而降低渗透侧水的质量分数,抑制PVMR的脱水速率,不利于反应的进行。因此,通过反应与低能耗渗透汽化和大通量精馏过程集成,构建用于酯化生产的反应精馏-渗透汽化新型集成过程是发展方向。综上所述,最佳的进料酸醇比为2。

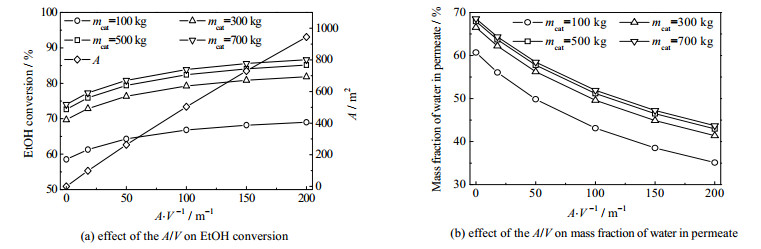

4.3 膜面积与反应液体积比对PVMR性能的影响固定反应温度90 ℃,进料HAc与EtOH流率分别为20与10 kmol⋅h−1,考察膜面积与反应液体积比(A/V)对EtOH转化率与渗透侧水的质量分数的影响,结果如图 5所示。从图 5(a)可知,随着A/V的增加,PVMR装置膜面积的增加有利于体系中水的移除,可有效促进EtOH转化率的增加。从图 5(b)可知,随着A/V的增加,渗透侧水质量分数逐渐减小。这是因为在固定反应液体积V的前提下,膜面积A增加使渗透侧流率增大,降低渗透侧水的质量分数。考虑膜面积的增加将提高PVMR的制作成本、增加维护难度,结合模拟结果与实际生产过程,A/V控制在100 m−1较为合理。

|

图 5 膜面积与反应液体积比对PVMR性能的影响 Fig.5 Effects of the A/V on reaction and separation performance of PVMR |

(1) 针对含复杂共沸现象以及平衡转化率受限的乙酸乙酯反应体系,建立了一种连续性PVMR模型。该模型基于全混流反应器理论以及Fick通量方程,利用Aspen Custom Modeler编写PVMR模型,并从渗透汽化性能角度验证了模型的可靠性与准确性。

(2) 将上述PVMR模型应用于乙醇与乙酸的酯化反应,以提高乙醇转化率为目标,研究了操作参数与设备参数对系统性能的影响。结果表明,该过程最佳的工艺参数为:反应温度为90 ℃,进料酸醇比为2,膜面积与反应液体积比A/V为100 m−1,此时,乙醇的转化率达到82.4%。

(3) 建立的PVMR数学模型为PVMR生产EtAc过程设计提供参考,也为进一步开发反应精馏-渗透汽化集成过程奠定基础。

符号说明:

A ⎯ 膜组件面积,m2 V ⎯ 反应液体积,m3

Aij,Aji, Bij, Bji v ⎯ 化学计量比

⎯ 模型参数 x ⎯ 组分摩尔分数,mol/mol

D ⎯ 组分渗透系数,m⋅h−1 ρB ⎯ 组分质量浓度,kg⋅m−3

D0 ⎯ 指前因子,m⋅h−1 Φ ⎯ 反应热流量,W

E ⎯ 活化能,kJ⋅mol−1 下标

F ⎯ 组分摩尔流率,kmol⋅h−1 i ⎯ 组分

Hm ⎯ 摩尔焓值,kJ⋅kmol−1 in ⎯ 进料

k ⎯ 反应速率常数,kmol⋅kg−1⋅s−1 L ⎯ 液相

mcat ⎯ 催化剂质量,kg out ⎯ 出料

qm ⎯ 组分质量流量,kg⋅h−1 P ⎯ 渗透相

R ⎯ 气体常数,8.314 J⋅mol−1⋅K−1 R ⎯ 渗余相

r ⎯ 反应速率,kmol⋅s−1 V ⎯ 气相

T ⎯ 热力学温度,K

| [1] |

VALENTINYI N, ANDRE A, HAAZ E, et al. Experimental investigation and modeling of the separation of ternary mixtures by hydrophilic pervaporation[J]. Separation Science and Technology, 2020, 55(3): 601-617. DOI:10.1080/01496395.2019.1569692 |

| [2] |

李伯春, 肖连杰, 张文林. 乙酸乙酯反应精馏新工艺的研究进展[J]. 现代化工, 2016, 36(5): 40-43. LI B C, XIAO L J, ZHANG W L. Research progress of new technology for ethyl acetate reaction distillation[J]. Modern Chemical Industry, 2016, 36(5): 40-43. |

| [3] |

金浩, 陆佳伟, 汤吉海, 等. 带侧线反应精馏-渗透汽化生产乙酸乙酯集成过程模拟与分析[J]. 化工学报, 2018, 69(8): 3469-3478. JIN H, LU J W, TANG J H, et al. Simulation and analysis of a side stream reactive distillation-pervaporation integrated process for ethyl acetate production[J]. CIESC Journal, 2018, 69(8): 3469-3478. |

| [4] |

CHANDANE V S, RATHOD A P, WASEWAR K L. Pervaporation-assisted esterification of caproic acid with isobutanol in conventional, in situ, and ex situ reactors[J]. Chemical Engineering & Technology, 2019, 42(5): 1002-1010. |

| [5] |

高鑫, 赵悦, 李洪, 等. 反应精馏过程耦合强化技术基础与应用研究述评[J]. 化工学报, 2018, 69(1): 218-238. GAO X, ZHAO Y, LI H, et al. Review of basic and application investigation of reactive distillation technology for process intensification[J]. CIESC Journal, 2018, 69(1): 218-238. |

| [6] |

王琼, 张国雯, 汤吉海, 等. "背包式"反应精馏生产丙烯酸叔丁酯过程控制策略设计[J]. 南京工业大学(自然科学版), 2022, 44(1): 20-27. WANG Q, ZHANG G W, TANG J H, et al. Design of control scheme for tert-butyl acrylate production by side-reactor column configuration[J]. Journal of Nanjing Tech University (Nature Science Edition), 2022, 44(1): 20-27. |

| [7] |

吴春如, 闫瑞一, 谢涛, 等. 单塔连续制备乙酸乙酯工艺研究[J]. 化学世界, 2005(6): 354-357. WU C R, YAN R Y, XIE T, et al. Study on the continuous preparation process of ethyl acetate in one tower[J]. Chemical World, 2005(6): 354-357. DOI:10.3969/j.issn.0367-6358.2005.06.011 |

| [8] |

LUTZE P, GORAK A. Reactive and membrane-assisted distillation: Recent developments and perspective[J]. Chemical Engineering Research & Design, 2013, 91(10): 1978-1997. |

| [9] |

LIU K, TONG Z, LIU L, et al. Separation of organic compounds from water by pervaporation in the production of n-butyl acetate via esterification by reactive distillation[J]. Journal of Membrane Science, 2005, 256(1/2): 193-201. |

| [10] |

鲁洛义, 胡听听, 王维, 等. ZIF-67/PEBA杂化膜分离水中乙酸乙酯[J]. 高校化学工程学报, 2021, 35(2): 259-266. LU L Y, HU T T, WANG W, et al. ZIF-67/PEBA Hybrid membranes for ethyl acetate separation from aqueous solutions[J]. Journal of Chemical Engineering of Chinese Universities, 2021, 35(2): 259-266. |

| [11] |

叶宏, 冯旭东, 梁海燕, 等. 渗透汽化有机膜分离异构体混合物的研究进展[J]. 化工进展, 2009, 28(s1): 58-62. YE H, FENG X D, LIANG H Y, et al. Research progress on pervaporation organic membrane separation of isomer mixture[J]. Chemical Industry and Engineering Progress, 2009, 28(s1): 58-62. |

| [12] |

孙德, 李冰冰, 许振良. PTFE-PDMS/PVDF复合膜制备及其渗透汽化性能[J]. 高校化学工程学报, 2013, 27(3): 500-505. SUN D, LI B B, XU Z L. Preparation and pervaporation performances of PTFE-PDMS/PDMS composite membranes[J]. Journal of Chemical Engineering of Chinese Universities, 2013, 27(3): 500-505. |

| [13] |

LIM S Y, PARK B, HUNG F, et al. Design issues of pervaporation membrane reactors for esterification[J]. Chemical Engineering Science, 2002, 57(22/23): 4933-4946. |

| [14] |

DIBAN N, AGUAYO A T, BILBAO J, et al. Membrane reactors for in situ water removal: A review of applications[J]. Industrial & Engineering Chemistry Research, 2013, 52(31): 10342-10354. |

| [15] |

GUO S W, HE B Q, LI J X, et al. Esterification of acetic acid and ethanol in a flow-through membrane reactor coupled with pervaporation[J]. Chemical Engineering Technology, 2014, 37(3): 478-7482. |

| [16] |

NIGIZ F U. Comparative study on use of pervaporation membrane reactor for lauric acid – Methanol esterification[J]. Separation and Purification Technology, 2021, 264: 118443. |

| [17] |

周荣飞, 林晓, 徐南平. 渗透汽化膜反应器[J]. 膜科学与技术, 2006, 26(1): 61-67. ZHOU R F, LIN X, XU N P. Pervaporation membrane reactor[J]. Membrane Science and Technology, 2006, 26(1): 61-67. |

| [18] |

DAMS A, KRUG J. Pervaporation-aided esterification alternatives in plant extension for an existing chemical process [C]. New Jersey: Bakish Materials Corporation, 1991.

|

| [19] |

WANG T S, SHI J Y, LIANG Y, et al. Novel SPVA/g-C3N4-SA/PAN pervaporation membranes with porous catalytic layers for esterification enhancement[J]. Industrial & Engineering Chemistry Research, 2021, 60(17): 6089-6100. |

| [20] |

周浩力, 苏仪, 伊守亮, 等. 丙酮、乙醇对丁醇渗透汽化性能的影响[J]. 化工学报, 2010, 61(5): 1143-1149. ZHOU H L, SU Y, YI S L, et al. Effect of acetone and ethanol on pervaporation separation of butanol[J]. CIESC Journal, 2010, 61(5): 1143-1149. |

| [21] |

邢卫红, 金万勤, 陈日志, 等. 陶瓷膜连续反应器的设计与工程应用[J]. 化工学报, 2010, 61(7): 1666-1673. XING W H, JIN W Q, CHEN R Z, et al. Design and application of continuous ceramic membrane reactor[J]. CIESC Journal, 2010, 61(7): 1666-1673. |

| [22] |

LIPNIZKI F, FIELD R W, TEN P K. Pervaporation-based hybrid process: A review of process design, applications and economics[J]. Journal of Membrane Science, 1999, 153(2): 183-210. |

| [23] |

CATIA C, GIUSEPPE B, FRANCESCO F. Potential of pervaporation and vapor separation with water selective membranes for an optimized production of biofuels—A review[J]. Catalysts, 2017, 7(6): 187. |

| [24] |

NGUYEN T A, M'BARECK C O, DAVID M O, et al. Ion-exchange membranes made of semi-interpenetrating polymer networks, used for pervaporation-assisted esterification and ion transport[J]. Materials Research Innovations, 2003, 7(4): 212-219. |

| [25] |

SHUIT S H, TAN S H. Esterification of palm fatty acid distillate with methanol via single-step pervaporation membrane reactor: A novel biodiesel production method[J]. Energy Conversion and Management, 2019, 201: 112110. |

| [26] |

NIGIZ F U. A comparative study on the synthesis of ethyl propionate in a pervaporation membrane reactor[J]. Chemical Engineering & Processing: Process Intensification, 2018, 128: 173-179. |

| [27] |

NIGIZ F U, HILMIOGLU N D. Ethyl lactate synthesis by catalytic membranes in a pervaporation-assisted membrane reactor[J]. Chemical Engineering Technology, 2018, 41(4): 836-844. |

| [28] |

HAN W T, HAN Z W, GAO X C, et al. Inter-integration reactive distillation with vapor permeation for ethyl levulinate production: Equipment development and experimental validating[J]. AIChE Journal, 2021, 68(2): e17441. |

| [29] |

CONSTANTINO D S M, RODRIGUES A E, FARIA R P V, et al. Potential of pervaporation-based dehydration processes as an equilibrium-limited reactions enhancer: Proof-of-concept and process scale-up for an acrylic ester[J]. Industrial & Engineering Chemistry Research, 2021, 60(46): 16747-16755. |

| [30] |

LUCILIA D, FRANCECESE R M A L. Studies of a pervaporation reactor: Kinetics and equilibrium shift in benzyl alcohol acetylation[J]. Chemical Engineering Science, 1999, 54(10): 1461-1465. |

| [31] |

SUTTICHAI A, WORAPON K, PIYASAN P, et al. Simulation of pervaporation membrane reactors for liquid phase synthesis of ethyl tert-butyl ether from tert-butyl alcohol and ethanol[J]. Catalysis Today, 2003, 79(4): 249-257. |

| [32] |

鲁秋实, 叶光华, 周兴贵. 半间歇釜式反应器安全高效操作的数值优化策略[J]. 化工学报, 2021, 72(7): 975-983. LU Q S, YE G H, ZHOU X G. Strategy for numerical optimization of safe and efficient operation of semi-batch reactors[J]. CIESC Journal, 2021, 72(7): 975-983. |

| [33] |

HANGX G, KWANT G, MAESSEN H, et al. Reaction kinetics of the esterification of ethanol and acetic acid towards ethyl acetate. Deliverable 22, Intelligent Column Internals for Reactive Separations (INTINT) [R]. Strasbourg: Technical Report to the European Commission, 2001.

|

| [34] |

LEE H Y, LI S Y, CHEN C L. Evolutional design and control of the equilibrium-limited ethyl acetate process via reactive distillation-pervaporation hybrid configuration[J]. Industrial & Engineering Chemistry Research, 2016, 55(32): 8802-8817. |

| [35] |

LV B, LIU G, DONG X, et al. Novel reactive distillation−pervaporation coupled process for ethyl acetate production with water removal from reboiler and acetic acid recycle[J]. Industrial & Engineering Chemistry Research, 2012, 51(23): 8079-8086. |