2. 华东理工大学 机械与动力工程学院,上海 200237;

3. 华东理工大学 化学工程联合国家重点实验室聚合物加工研究室,化学工程学院,上海 200237

2. School of Mechanical and Power Engineering, East China University of Science and Technology, Shanghai 200237, China;

3. State Key Laboratory of Chemical Engineering, School of Chemical Engineering, East China University of Science and Technology, Shanghai 200237, China

PET(聚对苯二甲酸乙二醇酯,polyethylene terephthalate)是一种应用广泛,性能优良的工程塑料[1-2]。通过合适的方法使PET表面金属化,使之兼有塑料和金属的优点是PET功能化的重要研究方向。近年来由于绿色化和经济化的要求,各种环境友好的低成本新工艺引起广泛需求。例如,通过等离子体处理基体表面,再引入硅烷偶联剂修饰表面获得特定官能团的方法,可以使基体表面形成较好的金属层[3];通过表面辐照改性基体表面,再进行自组装的方法可以避免铬酸的使用,从而获得较好的镀层[4];通过Cu2+或Fe2+等常规金属离子吸附活化还原法代替钯、镍作为催化剂,实现降低成本,提升镀层性能等[5]。目前,降低镀液温度,减少能耗,减少镀液中污染有害物质,实现绿色化,进一步改善性能或使材料表面功能化是化学镀的发展趋势[6]。

Ni-Cu-P合金镀层具有良好的导电性,可用于电磁屏蔽层和薄膜电阻;极低的残磁性能,可用于硬盘底镀层;优异的焊接性,可用于二极管焊接凸点的扩散阻挡层;相较于Ni-P镀层有更好的热稳定性、耐蚀性和结合力等优点[7-8]。而在PET表面通过紫外共价接枝改性,再通过超声辅助中温化学镀镍铜磷合金的研究鲜见报道。本文用紫外光辐照PET基片表面接枝聚丙烯酸,并通过镍离子还原反应使单质镍固定在基体表面,代替贵金属钯作为后续化学镀的催化原子;采用超声波辅助化学镀的方法使其在中温下可镀,通过调节镀液中硫酸铜浓度来考察铜含量对于镀层性能的影响。

2 实验方法 2.1 紫外液相光接枝PET基片(3 cm×1 cm×0.3 mm)放入w=3%的光敏剂二苯甲酮的乙醇溶液中,紫外照射13 min,产生基体自由基;然后将处理后的PET放入w=35%丙烯酸接枝单体的乙醇溶液中,先通氮气10 min排除氧气,再紫外照射13 min引发接枝[9]。

2.2 镍离子还原反应将接枝后的PET片放入0.1 mol·L-1的氨水调节的碱性硫酸镍中进行镍离子交换反应,在40 ℃下反应10 min后将基体取出,用去离子水冲洗干净。将交换反应后的PET片放入预先配好的0.1 mol·L-1硼氢化钠溶液中,在40 ℃下反应10 min,经反应后PET表面螯合的镍离子(Ni2+)被还原为镍单质(Ni0),作为后续反应的催化剂,取出后用去离子水冲洗干净[9-10]。

2.3 超声波辅助下化学镀镍铜合金镀液成分为六水合硫酸镍(NiSO4.6H2O) 30 g·L-1,五水合硫酸铜(CuSO4.5H2O) 0、0.45、0.95和1.45 g·L-1,次亚磷酸钠(NaH2PO2.H2O) 26 g·L-1,柠檬酸钠(C6H5Na3O7.2H2O) 51 g·L-1,无水乙酸钠(CH3COONa) 20 g·L-1,镀液温度为60 ℃,超声时,在频率为28 Hz,功率为90 W的超声波下化学镀30 min。

2.4 测试与表征采用Thermo Nicolet公司Nexus470红外光谱仪,对PET基片接枝前、后的表面进行ATR/FT-IR分析,扫描的波数500~3 500 cm-1。通过JC200D2接触角测量仪测试接枝前后PET表面的接触角变化。S-3400N真空扫描电镜观察不同铜含量得到的镀层成分、形貌。采用D/max2550VB/PC型X射线衍射仪对试样进行物相分析。金属镀层与PET基体之间的结合力通过拉开法定量测定,参照GB/T5210-2006。采用美国普林斯顿PARSTAT 2273电化学工作站进行电化学测试,实验采用三电极体系,选用饱和甘汞电极作为参比电极,选用铂电极作为辅助电极,测试溶液为w=3.5%氯化钠溶液。动电位极化测量范围为开路电位±500 mV,扫描速度为5 mV·s-1。电化学阻抗测量频率范围为100 kHz ~ 10 mHz,扰动电压为5 mV。

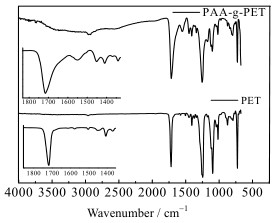

3 结果分析与讨论 3.1 PET表面接枝聚丙烯酸对接枝前后的PET样片用ATR/FT-IR表征,对比发现,接枝后样品在3 300~2 500 cm-1出现了一个新的宽谱带,该吸收带对应于聚丙烯酸上的二聚体羧酸的O─H伸缩振动峰,说明PET表面接枝后出现了羧基官能团[9, 11]。对比未接枝的PET,接枝后1 460 cm-1处出现较强的─CH2─的剪式振动峰与聚丙烯酸相同,说明有PAA接枝到PET表面[12]。在─C=O─峰1 710 cm-1处,纯的PET峰俩边较对称且细小,接枝后出现和聚丙烯酸类似的较宽的羰基峰。如图 2所示,PET表面的接触角在接枝前平均为75°,接枝后平均为45°,表明尾端含亲水性官能团的聚丙烯酸成功接枝到了基体表面。

|

图 1 衰减全反射红外光谱 Fig.1 ATR/FT-IR spectra of different samples |

|

图 2 接枝前后的接触角 Fig.2 Contact angles before and after grafting |

传统的钯活化工艺要用到昂贵的PdCl2。为降低成本,本实验采用镍交换还原法,将接枝后的PET薄片浸入氨水调节的碱性硫酸镍溶液中,羧基中的氢和氨水中羟基脱水中和,铵根取代氢和COO─形成COONH4,然后铵根和镍离子完成交换[9-10, 12],使用0.1 mol·L-1的NaBH4溶液将PET表面交换上的Ni2+还原为单质镍Ni0。因为基体表面吸附的纳米级单质镍的小尺寸效应所导致的吸光的原因,还原后的接枝部分由原来的白色变为黑色,如图 3所示。

|

图 3 镍离子还原前后基体表面形貌 Fig.3 Surface morphology of the substrate before and after reduction |

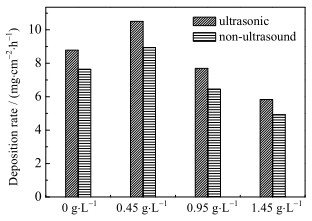

有无超声辅助和不同硫酸铜浓度下镀层的沉积速率如图 4所示,沉积速率通过以下式计算:

| $V = \frac{{{1_{}}000({M_1} - {M_0})}}{{ST}}$ |

|

图 4 不同硫酸铜含量下镀层的沉积速率图 Fig.4 Deposition rates of the coating under different copper sulfate contents |

在超声辅助下,随着硫酸铜浓度的增加,镀层沉积速度依次为8.78、10.51、7.69和5.83 mg·cm-2·h-1;在无超声时,沉积速率依次为7.64、8.94、6.45和4.92 mg·cm-2·h-1。对比相同硫酸铜含量下,有、无超声时的镀速可以发现,超声波的引入可以一定程度上增加镀速;一方面可能是超声波的空化作用,有助于加快反应的还原性能和镍铜磷的共沉积,另一方面由于超声加速了镀液中气泡的破裂,从而增强了基体和溶液界面处的传质过程,加快了镍铜磷的沉积[6]。

超声辅助时,不同硫酸铜浓度下,镀层的沉积速度呈现先上升再下降的趋势,先上升可能是适量铜的加入不仅有利于促进形核过程,而且会破坏镍与柠檬酸钠的络合平衡,导致部分被络合的镍离子被释放出来,沉积速度加快。后下降则可能是因为铜的氧化还原电位高于镍,共沉积时铜会优先析出。随着硫酸铜浓度增大,越来越多的铜优先析出在基体表面,但析出的铜原子不具备催化活性,降低了表面催化活性,从而导致共沉积速度变慢[8, 13]。

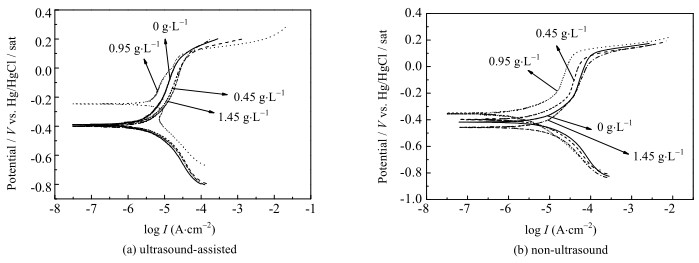

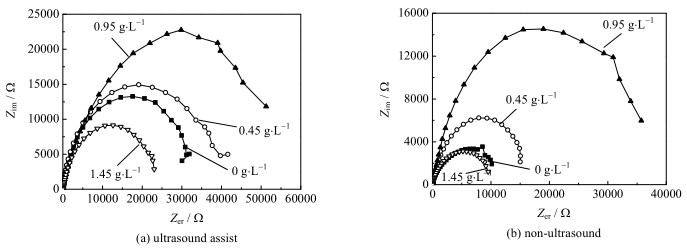

3.4 超声辅助下硫酸铜含量对镀层电化学耐蚀性的影响对在有无超声辅助时、不同硫酸铜含量下得到的化学镀镍铜磷镀层进行电化学腐蚀测试;电位极化曲线如图 5所示。利用Tafel曲线外推法得出腐蚀电流密度和自腐蚀电位,结果如表 1、表 2所示。从表中可见,在相同硫酸铜含量下,有超声辅助的镀层的自腐蚀电位比无超声辅助时的自腐蚀电位要高。说明超声下得到的镀层发生腐蚀的势能更高,更不易发生腐蚀。同时超声辅助下得到的镀层的自腐蚀电流密度更低,表明超声下得到镀层的腐蚀速度要比非超声下更慢。从图 6可知,相同硫酸铜条件下,由超声辅助得到的镀层的阻抗值更大,表明更难被腐蚀。综上可得超声条件下得到的镀层有更好耐蚀性能。

|

图 5 镀层在w=3.5%氯化钠溶液中的动电位极化曲线 Fig.5 Dynamic potential polarization curves of the coating in sodium chloride solution (w=3.5%) |

|

|

表 1 未超声下镀层的极化曲线及阻抗相关参数 Table 1 Polarization curves and impedance-related parameters of the coating without ultrasonication |

|

|

表 2 超声条件下镀层的极化曲线及阻抗相关参数 Table 2 Polarization curves and impedance-related parameters of the coating under ultrasonic conditions |

|

图 6 不同硫酸铜含量下镀层在w=3.5%氯化钠溶液中的Nyquist图 Fig.6 Nyquist plots of the coating in sodium chloride solution (w=3.5%) with different copper sulfate contents |

超声辅助时,比较不同硫酸铜含量下镀层的电化学测试结果,发现随着硫酸铜含量的增加,自腐蚀电位先逐渐正移,之后再负移;腐蚀电流密度先逐渐降低,之后再升高。说明加入适当的铜会使镀层发生腐蚀的势能升高,镀层更耐蚀;但是过多则会导致势能降低,耐蚀性变差。根据法拉第定律,自腐蚀电流密度与金属的腐蚀速度成正比;由表 2可见,当硫酸铜浓度为0.95 g·L-1时,腐蚀电流密度最低,耐蚀性最好。由图 6所示,镀层的阻抗值先增大然后开始降低。因为适量铜的加入可以使镀层表面光滑平整,结构更加均匀,从而提高了镀层在氯化钠腐蚀溶液中的耐蚀性。但随着铜含量的不断增加,抑制了磷的析出,导致镀层逐渐由非晶向微晶转变。微晶结构会通过在晶界或其他结构缺陷中形成更多的微型电化学电池来加速腐蚀,而非晶结构由于其极端的结构均匀性而表现出固有的高耐腐蚀性[13];同时,粗糙不均匀的胞状结构也降低了镀层的耐蚀性。

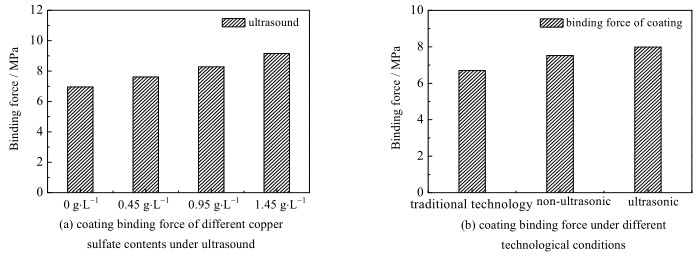

3.5 超声辅助下不同硫酸铜含量对镀层结合力的影响不同工艺条件下镀层结合力如图 7(b)所示,传统化学镀工艺制备的镀层的结合力为6.7 MPa;通过共价改性方法且高温非超声情况下得到的镀层平均结合力为7.52 MPa;而本文经过相同接枝时间,再辅以超声辅助中温化学镀镍铜磷得到的镀层结合力平均为7.99 MPa,在降低温度的同时提升了结合力。这可能是由于在超声条件下微气泡的破裂导致的高温促进了基体表面金属离子的扩散碰撞,从而使晶粒细化;而且超声的搅拌作用能够快速除去化学镀过程中产生的氢,以致产生更少缺陷,使结合力提升[14]。

|

图 7 不同条件下镀层的结合力 Fig.7 Binding forces of the coatings under different conditions |

在相同接枝改性条件下,以1 mm·min-1的拉伸速度对不同硫酸铜浓度下的镀层进行拉断法测试结合力,结果如下图 7(a)所示。在硫酸铜含量为分别为0、0.45、0.95和1.45 g·L-1的情况下,制得镀层的结合力分别为6.95、7.61、8.28和9.15 MPa;可看出随着硫酸铜浓度逐渐增加,镀层的结合力逐渐增大,硫酸铜浓度为1.45 g·L-1时所得的镀层与基体的结合力最好。原因可能是在适当的硫酸铜含量下铜能使沉积更加均匀的作用。

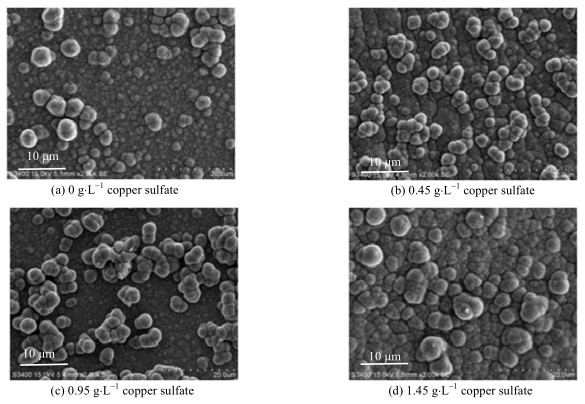

3.6 超声下不同硫酸铜含量对于镀层表面形貌的影响对不同硫酸铜含量下得到的镀层表面进行SEM测试,结果如图 8所示。硫酸铜含量为0 g·L-1时,镀层表面出现一些较大且粗糙的胞状结构,其他部分是为比较细小的胞状结构,整体来看胞状结构大小不均匀且表面较粗糙。硫酸铜含量为0.45 g·L-1时,镀层胞状结构相比0 g·L-1时略有长大,大小不均匀性有所改善,且胞状结构排列细密紧致表面光滑。硫酸铜含量为0.95 g·L-1时,部分胞状结构逐渐长大,部分还是细小胞状结构,不均匀性有所变差,且有部分胞状结构变得粗糙。硫酸铜含量为1.45 g·L-1时,镀层胞状结构出现凸起,且大小更加的不均匀,胞状结构变得渐渐粗糙。适量铜的加入可以增加形核位置数和抑制核生长的作用,因而胞状结构变得细小均匀,起到了细化晶粒使镀层均匀生长和光亮的重要作用[13]。

|

图 8 不同硫酸铜含量下镀层形貌 Fig.8 Coating morphology under different copper sulfate contents |

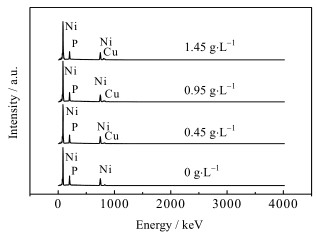

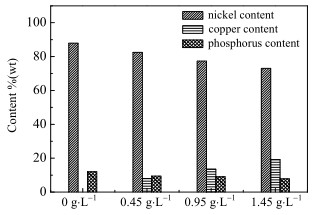

对不同硫酸铜含量下的镀层进行EDS测试,结果如图 9,图 10所示。随着硫酸铜浓度增加,镀层中镍含量分别为w=87.94%、82.52%、77.37%、73.08%;铜含量分别为w=0%、8.00%、13.57%、19.09%;磷含量分别为w=12.06%、9.47%、9.06%、7.83%。变化趋势是硫酸铜浓度增加,铜含量升高,而镍和磷含量由于铜的抑制作用而降低[13]。这是因为在镍铜共沉积中,铜的析出消耗了部分的次磷酸钠;并且根据反应式,铜析出的同时没有磷析出;因而随着硫酸铜含量增加,越来越多的铜原子析出,相对而言镍和磷的析出变少了。硫酸铜浓度为0.45和0.95 g·L-1时镀层磷含量变化不明显;但是随着硫酸铜浓度的升高,镀层铜含量相对增加;适量铜的加入有利于增加镀层的耐蚀性,这一点已从阻抗谱上得到验证。

|

图 9 不同硫酸铜含量下镀层的EDS能谱 Fig.9 EDS spectra of the coatings under different copper sulfate contents |

|

图 10 不同硫酸铜含量下镀层成分 Fig.10 Components of the coatings under different copper sulfate contents |

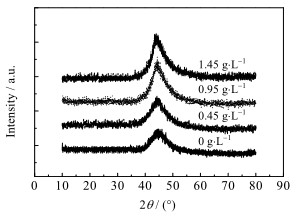

超声辅助时,不同硫酸铜含量下所得镀层的XRD表征结果如图 11所示。4种镀层的XRD谱图都只在44.8°左右看到单个馒头峰,峰的位置对应于Ni的(111)面;可以得出镀层的相结构均为非晶态。而且随着硫酸铜含量的增加,镀层XRD峰有逐渐尖锐化的趋势;说明镀层有由非晶态向混晶态乃至晶态结构转变的倾向。因为磷会阻碍晶粒形成,由前文所知随着硫酸铜含量的增加,磷含量逐渐下降,使得阻碍能力减弱,所以有向晶态转变的趋势[8-9]。

|

图 11 不同硫酸铜含量下镀层的XRD图 Fig.11 XRD patterns of the coatings under different copper sulfate contents |

(1) 通过在PET表面紫外光接枝聚丙烯酸,以及离子交换和镍自催化还原反应,顺利实现了在PET表面中温化学沉积镍铜磷合金镀层;避免了传统工艺中铬酸和贵金属钯的使用,更加绿色、节能和经济。

(2) 在同等工艺条件下,相比无超声辅助的常规工艺,超声波辅助工艺可以在中温条件下提高沉积速度,增强耐蚀性和结合力,有助于镀层性能的提高。

(3) 在超声波辅助下,中温化学镀镍铜磷合金,随着镀液铜离子浓度的增加,沉积速度呈先增大后下降的趋势,镀层形貌随之变得更加均匀细密;镀层耐蚀性逐步增加,在0.95 g·L-1时达到最优,随后逐步降低;镀层结合力良好,且随着铜离子浓度增大而增加,优于无铜镀层。综合来说,在硫酸铜含量为0.95 g·L-1时所得的化学镀镍铜磷镀层的综合性能较优。

| 符号说明: | |||

| M0, M1 | -镀层质量,kg | T | -沉积时间,s |

| S | -镀层面积,m2 | V | -镀层镀速,kg·m-2·s-1 |

| [1] |

曾林, 李宁, 黎德育. 表面低温碱性化学镀镍工艺[J]. 材料保护, 2009, 42(6): 36-38. ZENG L, LI N, LI D Y. Low temperature alkaline electroless nickel plating on pet surface[J]. Material protection, 2009, 42(6): 36-38. |

| [2] |

HU M J, GUO Q Q, ZHANG T Y, et al. SU-8-induced strong bonding of polymer ligands to flexible substrates via in situ cross-linked reaction for improved surface metallization and fast fabrication of high-quality flexible circuits[J]. ACS Applied Materials & Interfaces, 2016, 8(7): 4280-4286. |

| [3] |

LIANG S Q, LI Y Y, ZHOU T J, et al. Microfluidic patterning of metal structures for flexible conductors by in situ polymer-assisted electroless deposition[J]. Advanced Science, 2017, 4(2). DOI:10.1002/advs.201600313 |

| [4] |

KIMURA M, YAMAGIWA H, ASAKAWA D, et al. Site-selective electroless nickel plating on patterned thin films of macromolecular metal complexes[J]. ACS Applied Materials & Interfaces, 2010, 2(12): 3714-3717. |

| [5] |

SHI G Q, LI W L, LU Y X. Fe-based surface activator for electroless nickel deposition on polyester:Application to electromagnetic shielding[J]. Surface and Coatings Technology, 2014, 253: 221-226. DOI:10.1016/j.surfcoat.2014.05.040 |

| [6] |

高叔轩, 刘贵昌, 张茹芝, 等. 超声波化学镀的研究进展[J]. 表面技术, 2004, 33(2): 1-3. GAO S X, LIU G C, ZHANG R Z, et al. Research progress of ultrasound electroless plating[J]. Surface Technology, 2004, 33(2): 1-3. DOI:10.3969/j.issn.1001-3660.2004.02.001 |

| [7] |

钟惠妹, 黄振霞, 许彩霞, 等. 超声波化学镀Ni-Cu-P合金[J]. 电镀与涂饰, 2005, 24(6): 8-11. ZHONG H M, HUANG Z X, XU C X, et al. Electroless Ni-Cu-P alloy plating by ultrasound[J]. Plating and finishing, 2005, 24(6): 8-11. DOI:10.3969/j.issn.1004-227X.2005.06.003 |

| [8] |

甘义维.化学镀镍铜磷及镀层表面钝化的耐蚀性研究[D].广州: 华南理工大学, 2016. GAN Y W. Study on corrosion resistance of electroless nickel-copper-phosphorus plating and surface passivation of electroless nickel-copper-phosphorus plating[D]. Guangzhou: South China University of Technology, 2016. |

| [9] |

季成, 李宾, 袁晓, 等. 聚丙烯表面共价接枝改性化学镀与性能研究[J]. 高校化学工程学报, 2018, 32(2): 407-413. JI C, LI B, YUAN X, et al. Study on electroless plating and properties of covalent grafting modified polypropylene surface[J]. Journal of Chemical Engineering of Chinese Universities, 2018, 32(2): 407-413. DOI:10.3969/j.issn.1003-9015.2018.02.020 |

| [10] |

ALEXANDRE G, THOMAS B, PASCAL L, et al. ABS polymer electroless plating through a one-step poly(acrylic acid) covalent grafting[J]. ACS Applied Materials & Interfaces, 2010, 2(4): 1177-1183. |

| [11] |

张惠冲. PET膜的光接枝改性及化学镀铜研究[D].广州: 广东工业大学, 2012. ZHANG H C. Study on photografting modification and electroless copper plating of pet film[D]. Guangzhou: Guangdong University of Technology, 2012. |

| [12] |

WANG H L, XU L, HU J T, et al. Radiation-induced oxidation of ultra-high molecular weight poly-ethylene (UHMWPE) powder by gamma rays and electron beams:A clear dependence of dose rate[J]. Radiation Physics and Chemistry, 2015, 115: 88-96. DOI:10.1016/j.radphyschem.2015.06.012 |

| [13] |

SU Y C, ZHOU B Y, LIU L F, et al. Electromagnetic shielding and corrosion resistance of electroless Ni-P and Ni-P-Cu coatings on polymer/carbon fiber composites[J]. Polymer Composites, 2015, 36(5): 923-930. DOI:10.1002/pc.23012 |

| [14] |

YAN M, YING H G, MA T Y. Preparation of coatings with high adhesion strength and high corrosion resistance on sintered Nd-Fe-B magnets through electroless plating[J]. Materials Chemistry and Physics, 2009, 113(2/3): 764-767. |