2. 加拿大西安大略大学 化学与生物化学工程系 颗粒技术研究中心,加拿大 安大略省 伦敦 N6A 5B9

2. Particle Technology Research Center, Dept. of Chemical and Biochemical Engineering, University of Western Ontario, London N6A 5B9, Canada

超细粉颗粒通常是指粒径小于30 μm的Geldart C类颗粒[1],由于其具有比表面积大及粒径小等优点,受到了学术界和工业界的广泛关注。超细粉颗粒的流化、密相气力输送和混合等技术在食品、医药、能源、先进材料和化学工业等实际应用中具有重要意义。但是随着颗粒粒径的减小,分子间作用力增大[2],颗粒间黏性增加。当直接使用超细粉颗粒进行流化时,时常出现沟流、聚团等现象[2],使得颗粒床层只能部分流化,甚至完全不能流化。为改善超细粉颗粒的流动性,长期以来研究人员尝试了许多不同的方法以克服或减小分子间作用力。这些方法一般称为流化辅助方式[3]。根据影响机制不同,常分为两类:一类是通过引入外部能量的方法破坏聚团,克服分子间作用力,比如机械搅拌[4]、机械振动[5]、声波振动[6]、电场或磁场扰动[7]等;另一类是通过对颗粒进行表面修饰来直接降低分子间作用力,比如气体吸附[8]、加入大颗粒[9-10]或纳米添加剂[11]等。纳米添加剂法主要是通过加入纳米颗粒,使黏性细颗粒间的距离增加,分子间作用力减小,从而使颗粒的流动性得到改善。同时研究表明纳米添加剂除了能作为超细粉颗粒间的物理分隔,还能起到减少颗粒间摩擦的润滑作用[12]。相比于前一类方法,加入纳米添加剂的方法容易操作,易于进行工业放大,且不需要额外设备,成本较低,具有很好的工业应用前景。

目前已有一些关于纳米添加剂改善C类颗粒流动性的研究[13],但对于改善后颗粒的流化行为却未做深入的探讨。本文采用加入低含量的纳米级添加剂对颗粒表面进行修饰来提高超微颗粒(C类颗粒)的流化性能,并对改性后超细粉的流化行为进行系统性研究。实验中选取4种不同粒径的颗粒(分别属于Geldart C类和A类颗粒),考察纳米添加剂浓度对颗粒流动性的影响,并重点将纳米添加剂修饰后的C类颗粒与自身流化性能良好的Gerdart A类颗粒进行对比,从全床压降、最小流化速度、床层膨胀率、床层塌落曲线等多方面进行分析,总结出C类颗粒流化行为的特点。此研究对于C类颗粒在实际中的应用具有非常重要的意义。

2 实验方法 2.1 颗粒及颗粒表征实验选取了平均粒径分别为6、10、39和65 μm的玻璃珠(glass bead,GB)。所使用颗粒的物理性质如表 1所示。纳米添加剂是商业名为R972的纳米粒子,主要成分为SiO2,平均粒径为16 nm。实验中采用机械混合的专利方法将两种颗粒混合,以保证纳米粒子均匀分布在细粉颗粒表面,两者间的结合力一般认为是范德华力[9]。根据课题组前期工作,w(纳米添加剂) = 0.5%~1.5%时细粉颗粒流动性有明显改善[14],本实验所选添加剂R972的质量分数分别为0.5%、0.8%和1.5%,修饰后的颗粒记为GB粒径+添加剂质量分数,如GB10+0.5%。

|

|

表 1 实验中采用的颗粒的物理性质 Table 1 Physical properties of the fine particles |

加入纳米添加剂的颗粒及原粉颗粒图像由SEM扫描电子显微镜(Hitachi S-2600N)得到。颗粒的内聚强度采用Freeman Technology公司生产的FT4多功能粉末流动性测试仪进行测量,具体测量方法如下:首先把粉末样品放入直径为50 mm的圆柱形容器内,使旋转叶片沿同一方向旋转4个周期,转动容器上半部分移出多余粉末,剩余体积为90 mL。用活塞在剩余粉末上方施加9 kPa的法向应力将粉末样品压实。然后用剪切头替换活塞在同样的法向应力下剪切样品,直至剪切应力达到稳定值。之后减小法向应力,再次剪切粉末,分别在法向应力为7.0、6.0、5.0、4.0、3.0、2.0、1.5及1.0 kPa时测量剪切应力。以法向应力为横坐标,测得的剪切应力为纵坐标,绘制出屈服轨迹,延长屈服曲线至纵坐标,交点所对应的剪切力即为内聚强度。

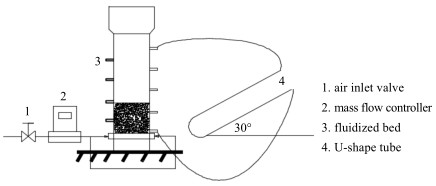

2.2 实验装置及实验方法图 1为研究颗粒流化行为的实验装置。该套装置包含供气装置、流化床、U型管测压装置及流量控制器。流化床的内径为5.08 cm,高度为45.7 cm。压缩空气作流化气体进入风箱,并从风箱通过分布器进入床层,分布器由多孔聚合物板制成。在床体上每隔5 cm设置一测压点,每两个压力点连接着一个倾斜的U型管形成测压装置。床体上垂直固定一标尺用于读取床层高度。实验中,装在床层中的颗粒粉末的高度为12.5 cm,颗粒质量为300~400 g。

|

图 1 流化装置示意图 Fig.1 Schematic diagram of the fluidized bed |

采用图 1所示的流程图进行流化实验和床层塌落实验。在进行流化实验时,为提高实验重复性,首先将气速调节到4 cm·s-1左右使颗粒流化一段时间,消除颗粒来自其他处理过程的“记忆”。然后通过调节流量计,获得一系列所需气速。在每个气速下,当颗粒流化状态稳定且压降不再变化时,记录全床及分段压降和床高,每种颗粒进行3次实验,取平均值。全程采用降速法进行实验。在床层塌落实验中,当流化床中的颗粒流化状态稳定时,瞬间切断气源,随着气体的逃逸,颗粒床层的高度逐渐下降。全程用每秒30帧的摄像机记录。图片由相机导出,人工记录床高随时间的变化,绘制床层塌落曲线。

2.3 表征参数实验选取归一化全床压降,最小流化速度,床膨胀率,和浓相床层膨胀率这4个参数来表征颗粒的流化行为。其中,归一化全床压降指全床压降与单位截面积颗粒重量产生压降的比值。常用公式为:

| $ {{P}_\rm{n}}=\frac{\Delta P}{{W}/{A}\;} $ | (1) |

式中Pn表示归一化全床压降;ΔP表示全床压降,Pa;W表示颗粒重量,N;A表示单位床层截面积,m2。当颗粒完全流化起来时,Pn= 1,当颗粒未完全流化起来时,Pn < 1。因此,Pn接近1的程度可以反映颗粒的流化品质。

最小流化速度Umf是当颗粒的重力被向上的气动力平衡,颗粒刚刚开始流态化时的表观气速。该值可以从床层压降曲线中读出,是压降增加段与压降恒定段的交点所对应的表观气速。

床膨胀率指流化床床高与零气速时固定床床高的比值。如式(2):

| ${\rm{BER}} = \frac{H}{{{H_0}}}$ | (2) |

式中BER表示床膨胀率;H表示流化实验中的床高,cm;H0表示零气速时的床高,cm。较高的床膨胀率意味着更多的气体容纳在颗粒相中,气体在颗粒相中的停留时间更长,表明床内更加均一的气固间接触,更好的流化质量。流化时的床高H由标尺直接读取。同时也可以通过ΔP = ρgH由压降计算得到,此时得到的床膨胀率记为BERcal。

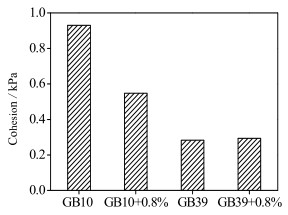

3 结果与讨论 3.1 颗粒的表面修饰及表征图 2给出了细粉颗粒表面修饰前后的对比照片。从图中可以看出,在未加入纳米添加剂时,细粉颗粒表面非常光滑,而加入添加剂后,颗粒表面变得粗糙,纳米添加剂分散在颗粒的表面,说明本文采用的方法可以成功使纳米添加剂附着到细粉颗粒上。图 3比较了纳米添加剂对不同颗粒黏性的影响。从图中可以看出,C类颗粒GB10加入纳米添加剂后,颗粒的内聚强度大幅度降低。而对于本身黏性很低的A类颗粒GB39,纳米添加剂对其内聚强度几乎没有影响。还应注意的是,在加入纳米添加剂后使C类颗粒内聚强度降低,但是仍然明显高于A类颗粒。不同的内聚强度将使得两种颗粒表现出不同的流化行为。

|

图 2 细粉颗粒的SEM照片 Fig.2 SEM micrographs of fine powders |

|

图 3 FT4测得的颗粒内聚强度 Fig.3 FT4 cohesion of fine particles |

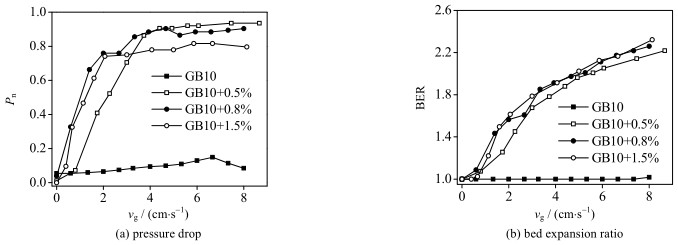

图 4表示纳米添加剂对C类颗粒流动性的影响。从图中可以看出,GB10原粉颗粒的压降变化很小,基本没有床膨胀,这主要因为GB10颗粒间作用力大,沟流和聚团严重,导致床层并未流化起来。而加入添加剂后,GB10颗粒的流化行为明显改善。随气速增加,压降不断增加并逐渐趋近于1。同时床膨胀率也随气速的增加而逐渐增加,颗粒与气体的接触更加充分。对于这种现象的原因,有文献报道称纳米粒子的加入使超细粉颗粒之间距离增加,分子间主要作用力范德华力减小,从而提高了颗粒的流动性,改善了其流态化行为[11]。

|

图 4 加入不同浓度添加剂的GB10压降和床膨胀率 Fig.4 Profiles of pressure drop and bed expansion ratio of GB10 with different additive concentrations |

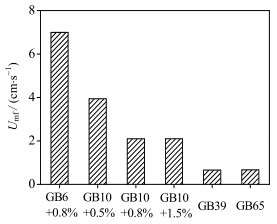

实验中还考察了添加剂浓度对颗粒流化行为的影响。在图 4中,以压降不再变化时对应的气速为界,颗粒的压降变化可以分为2个阶段,即颗粒完全流化之前和完全流化之后。在颗粒完全流化起来之前,GB10+0.8%和GB10+1.5%比GB10+0.5%颗粒的压降变化更快,达到平台所需的气速更小,即最小流化速度Umf更小(图 5)。在压降达到平台后,即颗粒完全流化起来之后,GB10+0.5%和GB10+0.8%颗粒的归一化全床压降更趋近于1,说明对于GB10+0.5%和GB10+0.8%这两种颗粒体系,更多的颗粒被流化起来。此外,GB10+1.5%的归一化全床压降,在三者中是最低的,可能因为纳米添加剂的加入量过多,当表面覆盖率达到100%后,多余的纳米添加剂由于极强的分子间作用力发生团聚,影响了C类颗粒的流态化行为。对于加入3种不同浓度添加剂的细粉颗粒,GB10+ 0.8%和GB10+1.5%的床膨胀率相近,略微高于GB10+0.5% (图 4),说明前两种颗粒具有更强的床层膨胀能力,相同条件下能容纳更多的气体,意味着更好的气固接触。

|

图 5 不同颗粒的最小流化速度 Fig.5 Minimum fluidization velocities Umf of different particles |

综合考虑压降,最小流化速度及床膨胀率的变化,当加入0.8%的纳米添加剂时,GB10床层压降相对快速达到平台,归一化全床压降更接近于1,且床膨胀率相对较高,说明0.8%的添加剂浓度是超细粉GB10颗粒的最适添加浓度。

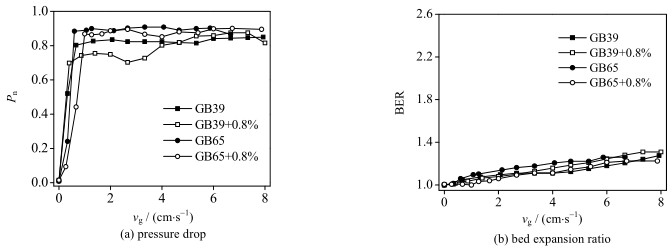

实验中同时选择混合了0.8% R972的GB39、GB65颗粒与GB39、GB65的原粉颗粒为研究对象,通过比较它们的压降及床膨胀率变化,分析了纳米添加剂对A类颗粒流化性能的影响。从图 6(a)中可以看出加入添加剂后,GB39和GB65的压降曲线略有变化,这可能是由于是A类颗粒粒径较大,比表面积相对较小,在选择的添加剂含量下,添加剂除包覆在颗粒表面,多余的添加剂可能自身团聚,影响了流化过程的稳定性。与纳米添加剂对C类颗粒的影响相比,添加剂对A类颗粒的压降影响很小。同时图 6(b)中可见,两种A类颗粒加入添加剂与不加添加剂的床膨胀率差异基本在5%以下,与测量误差接近,可认为加入纳米添加剂后,床膨胀率基本保持不变。上述结果说明纳米添加剂只能改善不能正常流化的黏性颗粒,如GB10的流动性,对本身流化很好的A类颗粒,如GB39和GB65,基本无改善作用,这也与颗粒的内聚强度结果吻合(图 3)。

|

图 6 GB39和GB65原粉及加入0.8%R972后的压降及床膨胀率 Fig.6 Profiles of pressure drop and bed expansion ratio of GB39 and GB65 with/without 0.8% R972 |

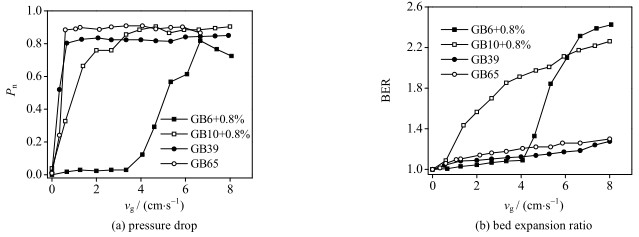

图 7中比较了改性后的C类颗粒和A类颗粒压降和床膨胀率的差别。图中可以看到,加入纳米添加剂后,C类颗粒可以得到与A类颗粒相近的全床压降,使大部分颗粒流态化。但同时也发现,当颗粒粒径减小时,对于粒径更小的GB6,归一化床层压降降低,最小流化速度增加(图 5)。这主要是因为虽然加入纳米添加剂大大降低了颗粒之间的作用力,但颗粒之间的作用力并未完全消除,仍然需要较大的气速才能将颗粒流化。理论上全床压降与单位截面积的颗粒重量相等。因此,实验中的参数归一化全床压降可以表示流化起来的颗粒占全部颗粒的比例。C类颗粒相对较低的压降可能是由于颗粒粘性较大,仍有一小部分颗粒聚团成大颗粒,不易破碎,而未能被流化起来。

|

图 7 C类颗粒与A类颗粒压降和床膨胀率的对比 Fig.7 Comparison of pressure drop and bed expansion ratio between Geldart group C and A particles |

虽然颗粒间的作用力使得压降降低,最小流化速度升高,但同时也使C颗粒有更好的存储气体能力。较大的颗粒间作用力使得气体不易形成大气泡溢出。从图 7中可以看出,文中选用的C类颗粒可以实现2.3~2.5的床膨胀率,而A类颗粒的床膨胀率在1.2~1.3。较高的床膨胀率意味着更多的气体存留于颗粒相中,更好的气固接触,更利于气固反应进行。因此在保证颗粒能够实现流化的前提下,C类颗粒有明显高于A类颗粒的优势。

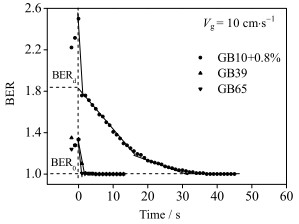

鼓泡流化态分为浓相和气泡相,气泡层主要由气泡和气泡尾涡中夹带的少量颗粒组成,浓相层主要是由大量的颗粒和颗粒间隙的组成,通常是气固反应的主要场所。流化床浓相膨胀率BERd由床层塌落实验得到[15]。如图 8所示,床层塌落常分为3个阶段:初期为快速的气泡溢出阶段;随后,浓相层下降,靠近床层底部的颗粒开始堆积,形成堆积层,即受阻沉降阶段;最后堆积层的气体由于颗粒自身重量而被缓慢的挤出,即浓相压缩阶段(consolidation)。由于浓相层受阻沉降速率恒定,因此将受阻沉降段延长到时间为0时刻,即可得到浓相层高度(Hd),从而计算出浓相膨胀率。塌落时间定义成气泡溢出阶段及受阻沉降阶段所需的时间。图中可以看出,与A类颗粒相似,C类颗粒的塌落同样出现了3个阶段,说明在测试气速下,C类颗粒已经进入了鼓泡流化状态。但同时C类颗粒也表现了截然不同的塌落现象。与A类颗粒相比,GB10浓相层的膨胀率明显高于GB36和GB65。从塌落时间上看,C类颗粒GB10+0.8%的塌落时间大约30 s,而A类颗粒基本2 s左右就达到固定床状态。这说明A类颗粒GB39和GB65浓相的滞气能力弱,停止气流时,气体快速的散出。而C类颗粒则需要更长的脱气时间,说明其具有更强的滞气能力,意味着更加充分的气固接触和更好的流化品质。

|

图 8 不同粒径颗粒的床层塌落测试 Fig.8 Collapse test results of different particles |

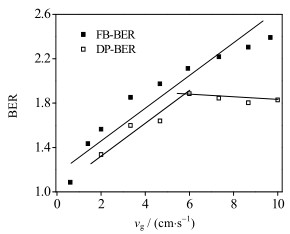

图 9给出了不同的气速下的全床膨胀率和浓相床层膨胀率。可以看出全床膨胀率随气速增加,逐渐增加。而浓相层床膨胀率,随气速增加,床膨胀率先逐渐增加,再趋于固定值不再变化。二者的差异主要是因为气泡相所占比例随气速增加而增加,颗粒床层由平稳流态化逐渐过渡到鼓泡流态化。当气速增加到一定程度时,多余的气体全部以气泡形式存在,浓相层高度不在增加。

|

图 9 GB10+0.8%的全床(FB-BER)与浓相(DP-BER)床膨胀率 Fig.9 Full and dense phase bed expansion of GB10+0.8% |

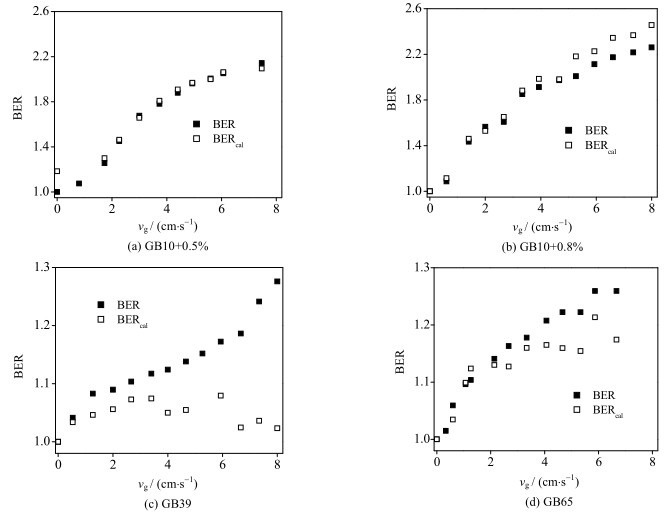

床层膨胀率可以通过直接观察或由压降计算两种方法得到。床层分布越均一,由压降计算得到的床膨胀率(BERcal)越准确。从图 10可以看出,对于所有颗粒来说,在气速较低的情况下,计算值与观察值相对接近。这是因为气速较低,颗粒刚刚开始流化,气泡量较少,流化床处于临界流化状态附近,颗粒的分布比较均匀。随着气速的增加,气泡量增大,A类颗粒和C类颗粒的差别逐渐明显。当气速较大时,A类颗粒流化床层中含有大量的气泡,使颗粒无法均匀地分散在床层中,从而影响床层密度分布。由于流化床不同位置的密度波动很大,使得计算值大大偏离于观察值。但对于C类颗粒而言,即使在很高的气速下,计算值与实际观察值仍然差别不大。这说明C类颗粒的流化床密度分布更加均一,散式流化程度更高。

|

图 10 床层膨胀率观察值与床层膨胀率计算值的比较 Fig.10 Comparison of calculated and experimental bed expansion ratios |

从上述结果可以看到,颗粒的流化行为与颗粒的特性息息相关。A类颗粒粒径较大,分子间作用力小,易于流化;C类颗粒粒径小,分子间作用力大,属于黏性颗粒,流化困难。加入纳米添加剂后,C类颗粒黏性降低,分子间作用力介于A类颗粒与C类颗粒之间。黏性的减小使得颗粒表现出良好的流态化性能,同时相对A类颗粒较高的分子间作用力,又使其具有更高的全床和浓相区的膨胀率以及散式流化程度。

4 结论考察了纳米添加剂对细粉流化行为的影响,通过比较最小流化速度、归一化全床压降、床膨胀率、床层塌落曲线,得到如下结论:纳米添加剂对本身流化良好的A类颗粒如GB39、GB65基本没有影响,但可以显著提高C类颗粒的流动性并改善其流化行为;同时纳米添加剂存在最适添加浓度,对GB10而言,纳米颗粒R972的最适添加剂浓度为w= 0.8%。经过添加剂修饰的C类颗粒表现出明显不同的流化行为。与A类颗粒相比,C类颗粒的全床和浓相区膨胀率更大,床层塌落时间更长,散式流化程度更高,这些说明其具备更强的滞气能力和更好的气固接触能力,因此具有更好的工业应用前景。

| 符号说明: | |||

| A | -流化床床体的截面积,m2 | ΔP | -全床压降,Pa |

| BER | -床膨胀率,对应直接观测得到的床高 | t0 | -床层塌落实验开始时间,s |

| BERcal | -床膨胀率,对应计算得到的床高 | Umf | -最小流化气速,cm·s-1 |

| BERd | -浓相层膨胀率,对应浓相床高Hd | W | -颗粒重量,N |

| BER0 | -床膨胀率,对应固定床高H0 | vg | -表观气速,cm·s-1 |

| Pn | -归一化全床压降 | ρ | -密度,g·m-3 |

| [1] |

GELDART D. Types of gas fluidization[J]. Powder Technology, 1973, 7(5): 285-292. DOI:10.1016/0032-5910(73)80037-3 |

| [2] |

MAWATARI Y, KOIDE T, TATEMOTO Y, et al. Effect of particle diameter on fluidization under vibration[J]. Powder Technology, 2002, 123(1): 69-74. DOI:10.1016/S0032-5910(01)00432-6 |

| [3] |

ZHU J. Fluidization of fine particles[M]. Antony S J. Granular Materials: Fundamentals and applications. 1st Edition. Cambridge: RSC Press, 2003: 270-295.

|

| [4] |

BREKKEN R A, LANCASTER E B, WHEELLOCK T D. Fluidization of flour in a stirred, aerated bed I. General fluidization characteristics[J]. Chemical Engineering Progress, 1970, 66(101): 81-90. |

| [5] |

XU C, ZHU J. Parametric study of fine particle fluidization under mechanical vibration[J]. Powder Technology, 2006, 161(2): 135-144. DOI:10.1016/j.powtec.2005.10.002 |

| [6] |

MONTZ K W, BEDDOW J K, BUTLER P B. Adhesion and removal of particulate contaminants in a high-decibel acoustic field[J]. Powder Technology, 1988, 55(2): 133-140. DOI:10.1016/0032-5910(88)80096-2 |

| [7] |

LIU Y A, HAMBY R K, COLBERG R D. Fundamental and practical developments of magnetofluidized beds:A review[J]. Powder Technology, 1991, 64(1/2): 3-41. |

| [8] |

GELDART D, ABRAHAMSEN A R. Homogeneous fluidization of fine powders using various gases and pressures[J]. Powder Technology, 1978, 19(1): 133-136. DOI:10.1016/0032-5910(78)80084-9 |

| [9] |

周涛, 李洪钟. 黏附性颗粒添加组份流态化实验[J]. 化工冶金, 1998, 19(3): 231-236. ZHOU T, LI H Z. The fluidization experiment of adhesive particle addition component[J]. Engineering Chemistry & Metallurgy, 1998, 19(3): 231-236. DOI:10.3321/j.issn:1009-606X.1998.03.007 |

| [10] |

ZHOU T, Li H. Effects of adding different size particles on fluidization of cohesive particles[J]. Powder Technology, 1999, 102(3): 215-220. DOI:10.1016/S0032-5910(98)00211-3 |

| [11] |

ZHU J, ZHANG H. Fluidization additives to fine powders: US, 6833185[P]. 2004-01-15.

|

| [12] |

KONO H O, HUNG C C, XI M. The effect of flow conditioners on the tensile strength of cohesive powder structures[J]. AIChE Symposium Series, 1989, 85(270): 44-48. |

| [13] |

周涛, 叶红齐, Dave R, 等.黏性颗粒表面改性后的流态化性能[C]//中国颗粒学会2004年年会暨海峡两岸颗粒技术研讨会会议.北京: 科学出版社, 2004. ZHOU T, YE H Q, DAVE R, et al. Fluidization properties after surface modification of viscous particles[C]//China Particle Society 2004 Annual Meeting and Cross-Strait Particle Technology Seminar. Beijing: Science Press, 2004. |

| [14] |

HUANG Q, ZHANG H, ZHU J. Flow properties of fine powders in powder coating[J]. Particuology, 2010, 8(1): 19-27. DOI:10.1016/j.partic.2009.05.007 |

| [15] |

HUANG Q, ZHANG H, ZHU J. Experimental study on fluidization of fine powders in rotating drums with various wall friction and baffled rotating drums[J]. Chemical Engineering Science, 2009, 64(9): 2234-2244. DOI:10.1016/j.ces.2009.01.047 |