2. 郑州大学 化工与能源学院,河南 郑州 450001

2. School of Chemical Engineering and Energy, Zhengzhou University, Zhengzhou 450001, China

随着微加工技术的成熟,多相流也逐渐扩展到微米尺度[1]。微尺度下流体流动在传热传质等方面有着显著的优势,多相流动尤甚。微液滴(液柱)因其独特的流体力学特性[2],在诸多领域应用广泛[3],如两相流中的弹状流、环状流等已经广泛应用在微流体器件中,用于工业氟化、氢化、催化反应等[4-5]。同时微化工过程中除了两相体系外,还存在气液液、气液固等三相体系,如三相流中的双重乳液液滴,可应用于化学产品分离纯化、生成球形胶体、非球形微凝胶、核壳胶囊等[6-7]。初步研究已经证实,微尺度下三相流体在流体混合、材料制备等方面能提供许多新的思路,使其成为相关领域重要的研究方向。

微通道气液液三相流的研究,目前主要集中在通道内液滴形成及调控上[8-9],而微流体装置正是通过微通道内流场使相界面发生变化,借助外力生成一系列连续的、有一定规律的液滴。目前已经研制出的能够精确控制液滴尺寸的微流体装置大概有两类:T型微通道和流动聚焦装置[10],通过机械破碎或流体相变行为获得不同的三相流[11]。由于三相体系具有很高的自由度、流体成分多、彼此相互作用复杂,因而在区分三相流流型时不能单单依靠分散相形貌进行划分(如两相流中弹状流、环状流等),还要进一步考虑气泡与不融两相之间的位置关系。如SU等[12]报道了在十字形微通道中观察到了稳定气泡-液滴交替排列的气液液三相流。XU等[13]在同轴微流体装置获得了G/L/L、G/O/W和G/W/O双重乳液气泡,系统地研究了三相流动速率对微气泡尺寸及所包覆分散相气泡数量的影响。WANG等[14]在双T型通道内通过控制气相、油相、水相注射泵注射时间来获得稳定的三相分散,得到了“水包油包气复乳型三相流”和“含有气泡的液液平行流”两种主要流型。RAJESH等[15]针对气泡、液滴分散后不同的形状及数量定义了“气柱-液柱”、“弹状-液滴”、“液柱-双气弹”等流型。在其近期的研究工作中[16]借助VOF数值模拟与实验相结合的方法对气液液三相分段流动做了更为详细的分析,总结了流型在不同Ca和We变化范围下转变规律。此外,也有学者通过相位分离方法在微流控装备中制得了L/L/L型双重乳液,如SONG等[17]成功地在含水两相系统中通过水萃取相分离的方法获得W/W/W双重乳液,YANG等[18]通过质量传递引发相分离的方法,制备了连续的G/L/L双重乳液分散相,这种方法能通过控制连续相流率来控制内气泡直径尺寸和液膜厚度。

截至目前,微流体领域的研究工作主要集中于气液、液液两相体系,针对三相或四相体系的研究仍旧很不完善,且主要工作集中在应用较为广泛的“双重/三重乳液”特定流型的制备中。然而气液液三相流动过程是复杂的,流型是多变的,所以有必要对三相流内其他规律流型的演变特性和具体分布特点进行较为全面的研究。本文基于Fluent软件二维模拟过程,研究气液液三相在两种微通道入口尺寸下,流型的发展分布情况,对特定流型的生成机理提供了一定理论依据,同时也为流型精确调控提供了参考。

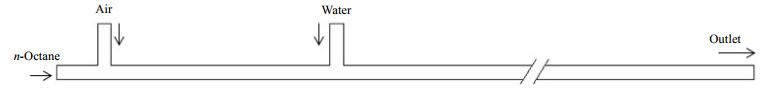

2 数学模型及求解方法 2.1 模型尺寸设置选取双T型微通道物理模型如图 1所示,包含2级竖直入口混合区和水平流动区,其中气相和油相分别从T1级通道上侧和左侧入口进入混合,T2级通道为水相入口,三相流体在此区域接触混合作用。

|

图 1 双T型微通道几何模型 Fig.1 Geometric model of the double T-type microchannel |

通过控制在不同入口处不同相流体及流体流量的大小控制三相流动流型,以及双重乳液液滴的大小和生成周期。各通道当量直径均为D = 0.1 mm,气液进口长度均为0.3 mm,水平流道总长度为7 mm,各组分流体物性参数大小见表 1。复乳流型特征明显且流动较为规律稳定,在此流动条件下观察4种网格密度下的三相流体动力学特性,发现在最小网格尺寸0.005 mm (1/20D)时,气液液三相交界面清晰,复乳流型特征明显,气泡/液滴生成周期波动很小,认定模拟结果不再受网格影响。较大的网格密度会消耗更多的计算资源,综合考虑下,为了提高模拟效率,采用网格数30 400。

|

|

表 1 三相体系物性 Table 1 Physical parameters of three-phase system |

气液液三相流流动过程不仅包括流体界面的破裂变形,还存在着相交界面的位移问题,综合考虑下,采用VOF界面追踪方法,更精准的对流体运动界面本身进行捕捉。

在VOF模型中网格单元中的流体通过其体积分数来描述,如本模拟中使用到3种互不相溶的流体:空气、水和正辛烷,定义三相体积分数分别为

| $ \frac{{\partial {\varphi _{\text{G}}}}}{{{\partial _{\text{t}}}}} + \nabla \cdot \left( {v \cdot {\varphi _{\text{G}}}} \right) = 0;\frac{{\partial {\varphi _{\text{w}}}}}{{{\partial _{\text{t}}}}} + \nabla \cdot \left( {v \cdot {\varphi _{\text{w}}}} \right) = 0;\frac{{\partial {\varphi _{\text{o}}}}}{{{\partial _{\text{t}}}}} + \nabla \cdot \left( {v \cdot {\varphi _{\text{o}}}} \right) = 0 $ | (1) |

质量方程和动量方程如下:

| $ \frac{\partial }{{{\partial _{\text{t}}}}}(\rho ) + \nabla \cdot (\rho \overrightarrow v ) = 0 $ | (2) |

| $ \frac{{\partial \left( {\rho u} \right)}}{{\partial t}}{\text{ + }}\nabla \cdot \left( {\rho uu} \right) = - \nabla p + \nabla \left[ {\mu \left( {\nabla \vec v + {{\left( {\nabla \vec v} \right)}^T}} \right)} \right] + \rho g + \vec F $ | (3) |

式中

| $ \rho = {\varphi _1}{\rho _1} + {\varphi _2}{\rho _2} + {\varphi _3}{\rho _3} $ | (4) |

| $ \mu = {\varphi _1}{\mu _1} + {\varphi _2}{\mu _2} + {\varphi _3}{\mu _3} $ | (5) |

初始状态下定流道中充满辛烷,且所有流体均为静止状态,计算域出口设置为压力出口边界,背压为0Pa,壁面与气油水三相交界面所形成的接触角为45°,时间步长确定为1×10-6 s,假设气相、水相和油相均为不可压缩流体,密度等物性参数恒定不变。

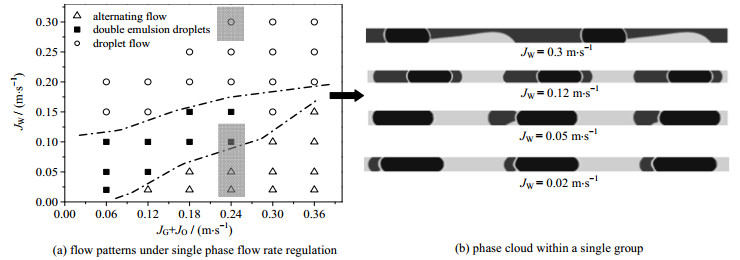

3 结果与讨论 3.1 单分散相调控下流型演变三相流体系中流体成分过多,为了较为清晰的观察流速对流型的影响,保持气相和油相流速之和不变,通过调控水相表观速度的大小,来观察三相流型演变过程。本部分总结筛选近60组模拟数据,绘制了以三相表观速度(J = Q/A,A为通道截面积) JG+JO为横坐标,JW为纵坐标的流型分布图(图 2(a)),为了更直观的展现三相流型变化,在图 2(a)中取了4组特征流型数据(阴影部分),对应流型如图 2(b)所示。

|

图 2 单分散相调控下流型图及流型演变 Fig.2 Flow patterns and phase cloud evolution under single phase flow regulation |

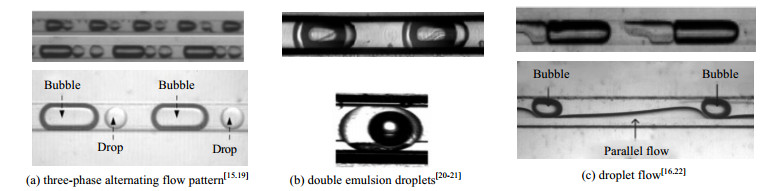

较之同类研究工作中总结的流型图,本文对“油包水包气复乳三相流”和“含有气泡的液液平行流”的过渡流型进行了较为详细的划分,且将滴状流划入其中。从中不难发现,随着水速的不断变化会使流型在交替型、复乳型、滴状流中转变,且会存在一定的过渡区域。由于三相流动的复杂性及其对实验条件的高敏感度,各研究者得到的流型并不完全统一,且受实验条件影响并不一定能得到所有特征流态,但大体规律相似。图 3分别为现有气液液三相流动代表流型(交替型、复乳型、滴状流型)的可视化图像,流型特征明显,本文模拟结果与其吻合较好。

|

图 3 气液液三相代表流型可视化图像 Fig.3 Representative flow pattern images of gas-liquid-liquid three phase systems |

三相交替流型仅在水相流速很低的情况下发生,更小的水相流量决定了其在更短的时间内完成断裂分离,分散体积也限制了其对T1级Taylor气泡的包覆作用,此流型在RAJESH[15]文献中有所报道,作者将其称为LS-S或S-LS流,即长水滴(气泡)-气弹(液弹)流,WANG等[19]根据气泡分离机理将其命名为“切割气泡流”,见图 3(a)。该形状通道主要是采用垂直剪切的方式将主通道内气液混合物分散[23],流速的控制是特定流型形成的关键,结果证明“油包水包气复乳型液滴”仅在三相流速均较低且流速波动范围不大的情况下容易生成,否则过大的连续相流速会致使液滴表面发生破坏,从而向滴状流过渡。随着各相流速继续增大,气泡发生断裂,水相占据流道的大部分空间,流动规律性大大降低,本文不再做流型划分。

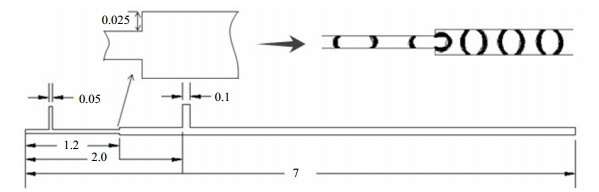

3.2 T1级进口尺寸改变对流型影响在两相流中入口尺寸改变会对两相气泡产生明显的影响,一般情况下,气泡尺寸随通道入口尺寸的增大而增大,同时生成周期会变长。利用微流体的这个特性,本文三相模拟中通过减小T1级分散口尺寸(突扩型),以观察流动特性的改变,通道具体尺寸如图 4。

|

图 4 突扩双T型微通道几何尺寸示意图 Fig.4 Schematic diagram of a small inlet microchannel |

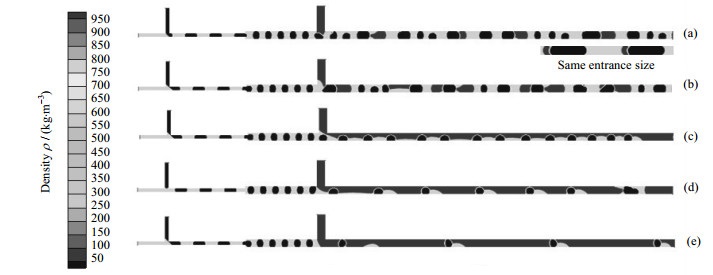

经通道入口调控后,相比同尺寸通道,T1级通道内会在相同时间有更多的气泡生成且气泡尺寸很小,当Taylor气泡流经突扩面(图 4),气泡向纵向扩张,长度再次缩小。通过2次调控作用,在下游主通道观察了在油气流速均为0.12 m·s-1时随水速变化的特征流型,如图 5所示。

|

图 5 小尺寸入口下流型随液速变化 Fig.5 Evolution of flow pattern under different liquid velocities in a small inlet microchannel (a) vw = 0.02 m·s-1 (b) vw = 0.05 m·s-1 (c) vw = 0.1 m·s-1 (d) vw = 0.3 m·s-1 (e) vw = 0.9 m·s-1 |

可以看出,在突扩型微通道内,T1级气泡尺寸变小,生成周期变短,单位时间内能生成更多的气泡流向T2级分散结构并同第三相汇合作用。低流速下和同尺寸通道相比,流型虽均为气三相交替流,但突扩型微通道内两个连续的水相液滴之间夹杂的气泡数量更多,对比如图 5(a)和(b)。同尺寸通道内相邻液柱内夹杂气弹数量为1,突扩型通道内则有4~5个。随着水相流速增加,和同尺寸通道不同的是突扩型通道内并没有出现同尺寸通道中的“水包油包气复乳形式的三相流”,而是被“含有气泡的液液平行流”所替代(图 5(c)),初步推断是由于气泡生成过于密集导致同样速度的水相并不能有效剪切,致使连续相不会发生断裂。

该流型在王凯等[20]的试验中被报道,他们通过在T1级通道进口内插入小内径毛细管的方式,减小通道尺度,促使气相快速破裂。由于模拟方法的灵活性,本文同时减小了气、油进口尺寸,这也在一定程度证明了“含有气泡的液液平行流”形成的必要条件:上游Taylor气泡的生成周期要小,且第三相(起剪切作用相)流速较低。

3.3 三相交替流尺寸分布由图 2(b)、图 5(a)和(b)可以看出三相交替流在2种通道结构中都有发现,但不同的是,小尺寸通道内这种流型更易形成,特征明显,且相邻液柱内夹杂气弹数较同尺寸通道要多1~2个。为此研究选取小进口尺寸通道为对象,对通道内生成气泡和液柱的规律进行了简要分析:

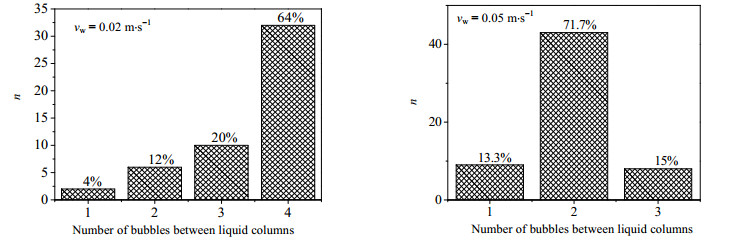

(1) 液柱间气弹数考察

在水相流速

|

图 6 相邻液柱间夹杂气泡数分布图 Fig.6 Distribution of bubble numbers within adjacent liquid columns |

可见油气水三相交替流中,同复乳型液滴相比并无固定规律,相邻液柱间夹杂气泡也无固定个数,但总体随水相流速增加而减小。这主要是因为过密的气泡分布导致水相在发生剪切作用时,并没有充分的时间对每一个气泡进行完全分离,进而导致了气泡或聚并在一起,或分散着向下游流去。在RAJESH[15]实验中也有类似的现象,即使各相流率不变,相邻液柱间夹杂气泡数也并不会固定。但由于其通道结构调控的气泡尺寸非常小,气泡对流场的阻塞作用降低,因而相邻液柱内气泡的不均匀分布也相对弱一些,这也在一定程度上验证了该现象形成的主要原因。

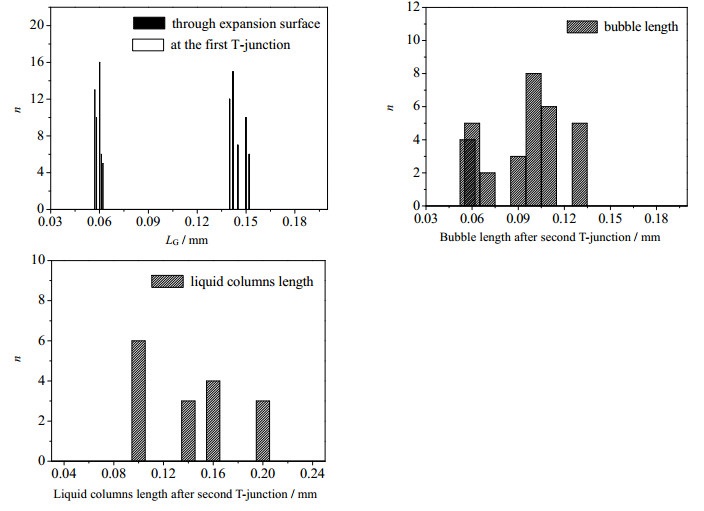

(2) T1/T2级气泡液柱尺寸分布

图 7为随机截取的时间段内T1级和T2级通道后气泡和液柱尺寸分布图,可以看出第1级通道内气泡生成较为稳定,气泡长度变化很小,第2级通道后气泡尺寸和液滴尺寸分布范围明显增大,证明T2级通道后流动明显开始不稳定。这主要是由于入射气弹在与第三相相遇时引起的起伏波动造成的。尽管第1级气泡尺寸是相对稳定的,但气泡运动到第2级通道时水相和气弹的接触时间是不同的,同时较小的气泡间距导致了三相间存在着更为复杂的相互作用力,液柱尺寸波动范围变大,部分小气泡也会发生聚并生成大气泡,最终使流型的规律性大大降低。

|

图 7 2级通道入口后气泡及液柱尺寸分布 Fig.7 Bubble and liquid column size distribution after flowing through T1/T2 channel inlets |

基于VOF相界面追踪方法,对双T型微小管内气液液三相流动进行了数值分析。研究了在一定流速、入口等条件改变下,气泡和液滴的变形破裂现象。总结绘制了空气、水、正辛烷三相体系在双T型微通道内的流型变化图,可对近似工况下三相流型进行一定程度的预测。T1级进口尺寸减小会对三相流动产生较大的影响,Taylor气泡生成周期缩短,气泡尺寸变小,在一定操作条件下会有规律流型的出现,如“含有气泡的液液平行流”,突扩通道内“三相交替流”型特征明显,T2级通道后气泡/液柱尺寸波动明显。总的来说,微尺度下三相流动更为复杂,影响因素更多。面向未来,需要进一步全面分析三相流流型的影响因素,实现指定气泡的精准调控,发现更多特征流型,以满足在各个科学领域的应用。

符号说明:

| D | —当量直径,mm | μ | —黏度,Pa·s |

| F | —表面张力,N·m-1 | ρ | —密度,kg·m-3 |

| J | —表观流速,m·s-1 | 下标 | |

| n | —气泡或液柱的个数 | G | —气体 |

| p | —压力,Pa | O | —油 |

| v | —速度,m·s-1 | W | —水 |

| φ | —体积分数 |

| [1] |

WOOTTON R, DEMELLO A J. Microfluidics exploiting elephants in the room[J]. Nature, 2010, 464: 839-840. DOI:10.1038/464839a |

| [2] |

王佳男, 王嘉骏, 冯连芳, 等. 弯曲微通道中液滴内混合过程的数值模拟研究[J]. 高校化学工程学报, 2014, 28(2): 218-222. WANG J N, WANG J J, FENG L F, et al. Numerical study on fluids mixing based on droplet flows in serpentine microchannels[J]. Journal of Chemical Engineering of Chinese Universities, 2014, 28(2): 218-222. |

| [3] |

陈珉芮, 钱锦远, 李晓娟, 等. 十字型微通道中非定常分散相速度下液滴生成的数值分析[J]. 高校化学工程学报, 2018, 32(3): 522-528. CHEN M R, QIAN J Y, LI X J, et al. Numerical simulation of droplet generation in cross-junction microchannel under changing dispersion phase velocities[J]. Journal of Chemical Engineering of Chinese Universities, 2018, 32(03): 522-528. DOI:10.3969/j.issn.1003-9015.2018.03.005 |

| [4] |

陈光文. 微化工技术研究进展[J]. 现代化工, 2007, 27(10): 8-13. CHEN G W. Advance and prospect of microchemical engineering and technology[J]. Modern Chemical Industry, 2007, 27(10): 8-13. DOI:10.3321/j.issn:0253-4320.2007.10.002 |

| [5] |

KREUTZER M T, KAPTEIJN F, MOULIJN J A, et al. Multiphase monolith reactors:Chemical reaction engineering of segmented flow in microchannels[J]. Chemical Engineering Science, 2005, 60(22): 5895-5916. DOI:10.1016/j.ces.2005.03.022 |

| [6] |

AXEL B, ABRAHAM A, NISSIM G. Double emulsions stabilized by new molecular recognition hybrids of natural polymers[J]. Polymers for Advanced Technologies, 2002, 13(10/11/12): 1019-1031. |

| [7] |

LAUGEL C, RAFIDISON P, POTARD G. Modulated release of triterpenic compounds from a O/W/O multiple emulsion formulated with dimethicones:Infrared spectrophotometric and differential calorimetric approaches[J]. Journal of Controlled Release, 2000, 63(1-2): 7-17. |

| [8] |

ATENICA J, BEEBE D J. Controlled microfluidic interface[J]. Nature, 2005, 437(7059): 648-655. DOI:10.1038/nature04163 |

| [9] |

JOANICOT M, AJDARI. Droplet control for microfluidics[J]. Science, 2005, 309(5736): 887-888. DOI:10.1126/science.1112615 |

| [10] |

STONE H A, STROOCK A D, AJDARI A. Engineering flows in small devices:Microfluidics toward a lab-on-a-chip[J]. Annual Review of Fluid Mechanics, 2004, 36: 381-411. DOI:10.1146/annurev.fluid.36.050802.122124 |

| [11] |

骆广生, 王凯, 徐建鸿, 等. 微尺度气液液三相流研究进展[J]. 中国科学:化学, 2015, 45(1): 1-6. LUO G S, WANG K, XU J H, et al. Gas/liquid/liquid three-phase flow at micrometer scale[J]. Science China Chemistry, 2015, 45(1): 1-6. |

| [12] |

SU Y H, CHEN G W, ZHAO Y C, et al. Intensification of liquid-liquid two-phase mass transfer by gas agitation in a microchannel[J]. AIChE Journal, 2009, 55(8): 1978-1958. |

| [13] |

XU J H, CHEN R, WANG Y D, et al. Controllable gas/liquid/liquid double emulsions in a dual-coaxial microfluidic device[J]. Lab on a Chip, 2012, 12(11): 2029-2036. DOI:10.1039/c2lc21193a |

| [14] |

WANG K, LU Y C, TAN J, et al. Generating gas/liquid/liquid three-phase microdispersed systems in double T-junctions microfluidic device[J]. Microfluidics and Nanofluidics, 2010, 8(6): 813-821. DOI:10.1007/s10404-009-0514-6 |

| [15] |

RAJESH V M, BUWA V V. Experimental characterization of gas-liquid-liquid flows in T-junction microchannels[J]. Chemical Engineering Journal, 2012, 207(10): 832-844. |

| [16] |

RAJESHA V M, BUWA V V. Volume-of-fluid simulations of gas-liquid-liquid flows in minichannels[J]. Chemical Engineering Journal, 2018, 345: 688-705. DOI:10.1016/j.cej.2018.01.050 |

| [17] |

SONG Y, SHUM H C. Monodisperse w/w/w double emulsion induced by phase separation[J]. Langmuir the ACS Journal of Surfaces & Colloids, 2012, 28(33): 12054-12059. |

| [18] |

YANG L, WANG K, MAK S, et al. A novel microfluidic technology for the preparation of gas-in-oil-in-water emulsions[J]. Lab on a Chip, 2013, 13(17): 3355-3359. DOI:10.1039/c3lc50652e |

| [19] |

WANG K, QIN K, LU Y C, et al. Gas/liquid/liquid three-phase flow patterns and bubble/droplet size laws in a double T-junction microchannel[J]. AIChE Journal, 2015, 61(5): 1722-1734. DOI:10.1002/aic.14758 |

| [20] |

王凯, 吕阳成, 秦康, 等. 双T型微通道内气液液三相分散规律[J]. 化工学报, 2013, 64(2): 470-475. WANG K, LV Y C, QIN K, et al. Gas-liquid-liquid three phase micro-scaled dispersion process in a double T-junction microchannel device[J]. CIESC Journal, 2013, 64(2): 470-475. DOI:10.3969/j.issn.0438-1157.2013.02.009 |

| [21] |

XU J H, CHEN R, WANG Y D, et al. Controllable gas/liquid/liquid double emulsions in a dual-coaxial microfluidic device[J]. Lab on a Chip, 2012, 12(11): 2029-2036. DOI:10.1039/c2lc21193a |

| [22] |

WANG K, LU Y, QIN K, et al. Generating gas-liquid-liquid three-phase microflows in a cross-junction microchannel device[J]. Chemical Engineering and Technology, 2013, 36(6): 1047-1060. DOI:10.1002/ceat.201200561 |

| [23] |

XU J H, LUO G S, LI S W, et al. Shear force induced monodisperse droplet formation in a microfluidic device by controlling wetting properties[J]. Lab on a Chip, 2006, 6(1): 131-136. DOI:10.1039/B509939K |