2. 南京工业大学 化学工程学院,江苏 南京 211816

2. College of Chemical Engineering, Nanjing Tech University, Nanjing 211816, China

生物沼气可以替代传统的天然气,应用于车用能源、天然气管网和化工原料等方面,发展生物质新能源可以达到资源利用、环境改善和能源结构优化的三重功效。生物沼气主要包含生物甲烷和二氧化碳,沼气提纯技术成为发展生物沼气产业中的重要环节[1]。目前主要的沼气提纯技术包括压力水洗法、化学吸收法、变压吸附法、膜分离法、生物过滤法等[2~6]。高压水洗法是最常用的生物沼气提纯方法。其主要原理是CO2和H2S与CH4相比更易溶于水[7]。国内外许多专家学者对加压水洗法脱除沼气中CO2进行了研究。刘晓瑞等[8]运行Aspen软件模拟了MDEA脱除沼气中的二氧化碳工艺,并获得了温度、液气比、吸收液浓度的最佳参数。Cozma等[9]模拟了水洗技术提纯沼气过程,分析了液气比、吸收压力、吸收温度、闪蒸压力对提纯效果的影响。Götz等[10]模拟了沼气处理量为242.3 Nm3·h-1的水洗过程,对提纯结果进行了详细的分析。目前国内外对沼气加压水洗过程的研究大多集中在工艺优化与稳态模拟研究方面,还没有相关文献对高压水洗动态优化控制展开研究。

本文针对生物质甲烷加压水洗提纯工艺过程,开展厂级控制方案的设计与动态模拟研究。采用Aspen Plus流程模拟软件建立其稳态模拟系统;根据控制要求设计厂级控制方案,并采用Aspen Dynamics动态流程模拟模块,实现该控制方案的动态模系统;通过引入±10%沼气进气流量扰动、进气成分扰动以及提升系统负荷扰动,检验厂级控制系统性能。

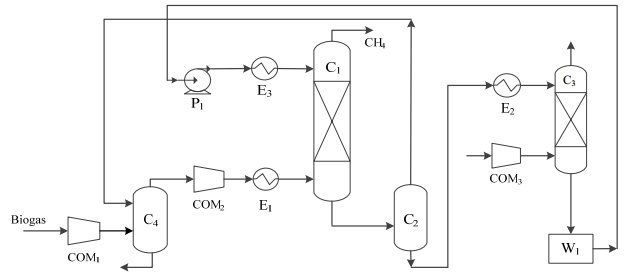

2 加压水洗工艺流程 2.1 加压水洗工艺加压水洗提纯工艺流程主要包含:混合过程(C4)、加压过程(COM1~COM3)、换热过程(E1~E3)、吸收过程(C1)、闪蒸过程(C2)和解吸过程(C3),其工艺如图 1所示。

|

图 1 加压水洗提纯过程工艺流程图 Fig.1 Flow chart of the pressurized water scrubbing process |

原始生物沼气被加压至0.9~1.2 MPa从底部进入吸收塔C1,吸收液(水)从塔顶进入,在沼气向上流动的过程中,CO2和H2S溶解在吸收液中。富集的CH4在顶部被收集,富液从塔底流出。目前对加压水洗工艺过程研究主要集中在如何降低用水量和压力[11, 12]。由亨利定律[13],组分分压与液相中气体组分浓度的关系为:

| $ {p_{\rm{B}}} = k{x_{\rm{B}}} $ | (1) |

其中,xB表示液相中气体组分的摩尔分数,k表示亨利系数,pB表示气体组分在气相中的平衡分压。

2.2 建立稳态模拟系统采用Aspen Plus化工流程模拟软件建立单元操作模块的稳态流程模拟系统。模拟流程中主要包含了对换热过程、闪蒸过程、吸收过程、解吸过程等模拟单元的建立,以及整个流程稳态模拟与优化。

将本文Aspen Plus稳态模拟结果与文献[9]报道的结果进行分析比较,验证本文模拟结果的准确性。如表 1所列结果可以看出,模拟处理后气体中各主要产物含量与文献的模拟结果基本相同,各参数相差较小。

|

|

表 1 模拟结果对比 Table 1 Comparison of different simulation results |

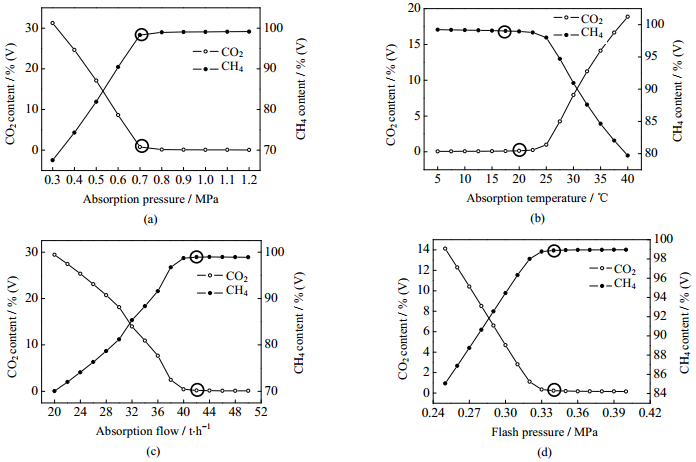

为了寻求中试装置的最佳工艺操作参数,在搭建的稳态模拟系统中,对不同工艺操作条件下进行稳态模拟研究,分析不同吸收压力、吸收温度、进入吸收塔的吸收液流量与沼气流量、闪蒸压力等操作条件下的甲烷提纯效果(即二氧化碳脱除率),获得最佳的工艺操作参数。提纯效果由二氧化碳的脱除率来表示,计算公式如下:

| $ \mathit{\Phi } (\% ) = \frac{{{\varphi _{{\rm{in}}}} - {\varphi _{{\rm{out}}}}}}{{{\varphi _{{\rm{in}}}}}} \times 100\% $ | (2) |

式中,Φ为CO2脱除率,φin为原始沼气中CO2体积分数,φout为产品气中CO2体积分数。

图 2(a)~(d)分别为0.3~1.2 MPa吸收压力、5~40℃吸收温度、57.14~143.86液气比(进入吸收塔的吸收剂质量流量与沼气进气质量流量的比)以及0.25~0.4 MPa闪蒸压力对提纯效果的影响。

|

图 2 不同操作参数对提纯效果影响模拟图 Fig.2 Simulation on the effects of different operation parameters on purification |

从模拟结果得出最佳参数:吸收压力为0.7 MPa,操作温度为20℃,液气比为115 (沼气进气流量为350 kg·h-1),闪蒸压力为0.33 MPa时,CO2的脱除率较高,产品气中CH4含量达到工艺要求。

3 厂级动态分析与控制方案设计沼气加压水洗提纯过程工艺较为复杂,在手动控制下,操作员无法兼顾各个环节,可能出现进气量与进液量比例失衡,吸收塔、闪蒸罐的压力异常,吸收塔液位异常等问题。因此,针对最佳沼气加压水洗工艺结构与参数,设计合适的过程控制方案,确保系统甲烷的提纯效果。

3.1 动态性能分析沼气加压水洗的自动控制可以实现对提纯过程中的进气量、吸收塔塔压、吸收剂流量等关键参数的自动调控,从而达到安全生产、提高沼气中有效成分甲烷纯度的目的。整个工艺的控制目标是保证沼气提纯效率,产品气CO2体积分数小于3%。为了设计出最为合理的控制方案,首先需分析不同吸收压力、CO2初始含量下,循环水流量对提纯效果的影响。

不同吸收压力对提纯效果的影响。在保证甲烷含量达到97%下,将吸收压力由7 bar增加到15 bar,试验发现,所需的循环水流量由45.7减小到37.8 t·h-1,且循环水的利用效率下降。因此当闪蒸压力在3.5 bar时,吸收压力应该匹配在8~10 bar。

沼气中不同CO2含量下,循环水流量对产品气中CH4含量的变化情况。在保证甲烷含量达到97%下,CO2含量由20%增加到60%,所需的循环水流量从35.7增加到51.8 t·h-1,并且CO2含量提高5%后,所需循环水的增加量呈递增趋势。

在不同条件下,循环水流量对产品气中CH4含量有较大影响。较小循环水流量会直接导致产品的不合格,而过大的循环水流量虽然保证了提纯效果,但会造成循环水利用下降。因此需要根据不同初始条件实时调整循环水量。

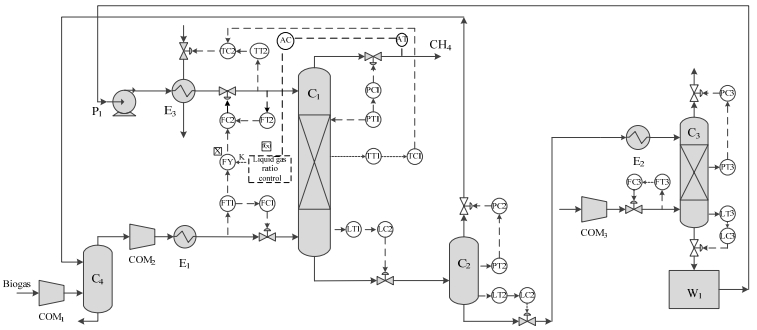

3.2 厂级控制回路设计根据上述动态分析和多变量配对原则,设计相应的多变量厂级控制方案,如图 3和表 2所示。

|

图 3 厂级动态控制系统设计 Fig.3 Schematic diagram of the supervisory dynamic control system |

|

|

表 2 厂级多变量控制回路及其控制参数 Table 2 Multivariable control loop and control parameters |

吸收塔是沼气加压水洗提纯工艺过程中最重要的设备,其温度、压力、液位等工艺参数对沼气的提纯效率有直接的影响。吸收塔控制效果的优劣直接决定了产品气的品质。因此,针对吸收塔设计了吸收塔进液和进气流量双闭环比值控制(FC1-k-FC2)、液位控制(LC1)、压力控制(PC1)、塔板温度控制(TC1)。沼气气源可能不稳定,使得沼气流量发生变化。液气比需要保持恒定,才能使提纯过程既不会因为吸收液进液过少而导致产品气品质下降;也不会因为吸收液进液过多而使得过多甲烷溶于吸收液,在解吸过程被排出而污染环境。因此需要设计一种双闭环比值控制方案。

工艺分析可知,影响闪蒸罐C2压力的主要因素有闪蒸罐进液流量、出液流量和出气流量。对闪蒸罐主要设计了压力控制回路(PC2)以及液位控制回路(LC2)。根据解吸塔,鼓入解吸塔C3的空气量对提纯过程有较大影响,设计了解析塔空气进气流量控制(FC3)、解析塔压力控制(PC3)以及液位控制(LC3)。

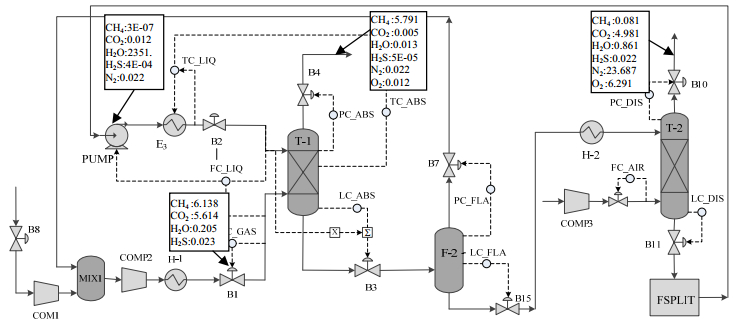

4 动态模拟系统建立与分析在上述Aspen Plus稳态模拟系统中,运用Aspen Dynamics动态模拟模块,建立动态流程模拟系统,并对上述控制方案进行动态模拟仿真分析。

4.1 建立动态流模拟系统为了对上述控制方案有效性进行测试,本节在Aspen Plus稳态模拟上建立含上述控制方案的动态模拟系统如图 4所示,图中给出进料与出料处关键化学物质的含量,单位为kmol·h-1。在动态系统中利用中继-反馈测试,同时结合Tyreus-Luyben整定法对控制回路的控制器参数进行整定,整定后的主要控制器参数见表 2。在动态模拟运行平稳后,对系统进行动态性能测试分析,分别开展进气量±10%扰动测试、进气量成分扰动测试、系统的跟踪能力测试,从而验证闭环控制系统的性能。

|

图 4 厂级控制方案的动态模拟流程图 Fig.4 Flow chart of dynamic simulation of supervisory control scheme |

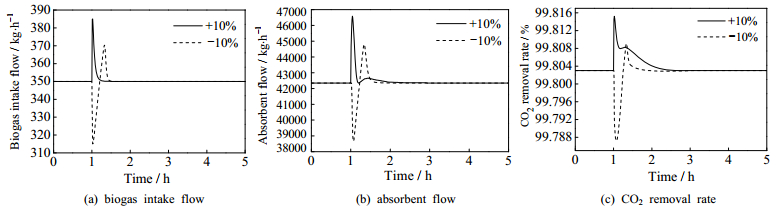

在系统稳定运行1 h后,在系统内分别添加±10%的沼气进气流量扰动,进行模拟仿真测试。沼气进气流量、吸收剂流量以及CO2脱除率的动态响应分别如图 5(a)~(c)所示。

|

图 5 ±10%进气流量扰动下动态响应曲线 Fig.5 Dynamic response curves with ±10% biogas flow disturbance |

从图 5(a)和(b)可以看出在双闭环比值控制作用下,吸收剂流量与沼气流量成比例变化,当扰动消失后,两个流量迅速恢复到稳态值。对吸收温度与吸收压力测试时,通过所设计的串级控制方案,吸收温度与吸收压力的波动几乎为零,表明控制方案的有效性。由图 5(c)可知,扰动使吸收剂流量增大,吸收塔压力升高,这些变化均有利于CO2的脱除,CO2脱除率升高。闭环控制系统作用下,各工艺参数恢复到设定值,CO2脱除率也随之恢复。

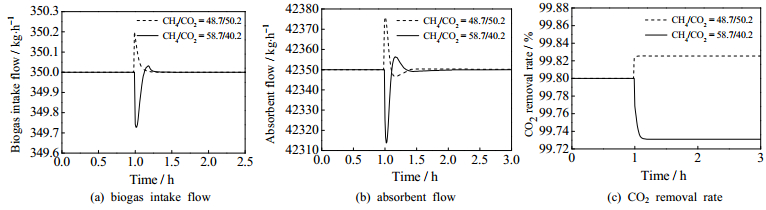

4.3 系统对进气量成分±5%扰动测试在系统稳定运行1 h后,引入进气成分扰动,将CH4体积分数由53.7%降为48.7%,而将CO2成分由45.2%升为50.2%,进行模拟仿真测试。闭环系统克服成分扰动动态响应分别如图 6(a)~(c)所示。

|

图 6 进气成分扰动下动态响应曲线 Fig.6 Dynamic response curves with the disturbance of biogas intake components |

图 6(a)和(b)显示由于成分改变,进气流量发生了微小的波动,同时吸收剂流量与沼气流量成比例变化。与进气量±10%扰动类似,通过所设计的串级控制方案,吸收温度与吸收压力的波动几乎为零,因此并没有在图中展示。由图 6(c)可知,沼气进料中CO2含量增加,吸收剂吸收的CO2增加,CO2脱除率升高。但沼气中CO2含量增加会降低产品气中CH4的浓度,因此并不是进气中CO2含量越高越好。

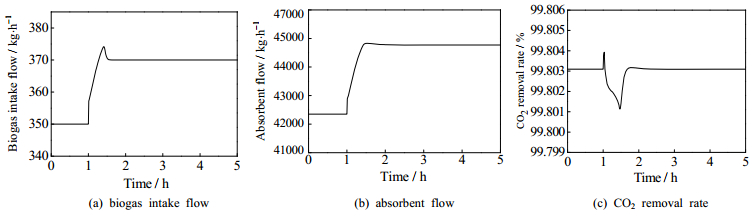

4.4 系统的跟踪能力测试在初始条件下,运行1 h后将沼气进气流量的设定值由350 kg·h-1提升至370 kg·h-1,系统运行5 h的沼气进气流量、吸收剂流量、吸收温度、吸收压力、CO2脱除率模拟结果如图 7(a)~(c)所示。

|

图 7 提升系统负荷后动态响应曲线 Fig.7 Dynamic response curves after increasing system loading capacity |

从模拟结果图 7(a)和(b)可以看出,将沼气进气流量设定值由350增大至370 kg·h-1,沼气流量在双闭环比值控制的作用下,快速跟踪设定值,经过约0.6 h后达到稳定。在双闭环控制系统作用下,吸收剂流量也随之增大。同时由模拟结果图可以看出,所设计的控制方案对系统负荷提升对各参数的扰动均有较好的克服能力,各工艺参数均较快恢复到设定值,同时CO2脱除率变化较小,产品气满足标准。

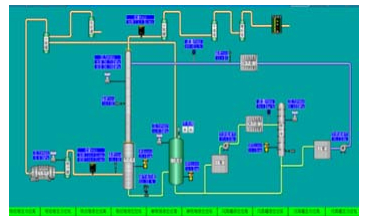

5 实验应用研究根据973项目(生物甲烷系统中若干过程高效转化的基础研究)自主研发生物质甲烷高压水洗提纯中试示范装置,并将上述设计的厂级自动控制方案,通过PLC程序控制进行实现,对实验得到的结果进行分析研究,验证方案的有效性。

5.1 建立生物质甲烷中试实验装置实验装置以高压钢瓶气作为气源,为了提高实验的安全性,采用氮气(N2)代替甲烷气体来进行实验。实验气体的具体成分为55%(V) N2和45%(V) CO2,中试装置如图 8。

|

图 8 中试实验装置 Fig.8 Pilot-scale experimental equipment |

选择西门子S7-200 SMART PLC作为系统控制器。控制程序设计包含硬件组态、输入信号读取及控制方案实现,通过硬件组态,达到软件程序与硬件配置一致的目的。根据沼气加压水洗提纯工艺过程,将3.2节设计的厂级控制方案在PLC中进行软件编程实现,并设计WinCC过程监控系统(如图 9所示),最终保证装置安全、平稳运行。

|

图 9 WinCC过程监控系统 Fig.9 Process monitoring system on WINCC |

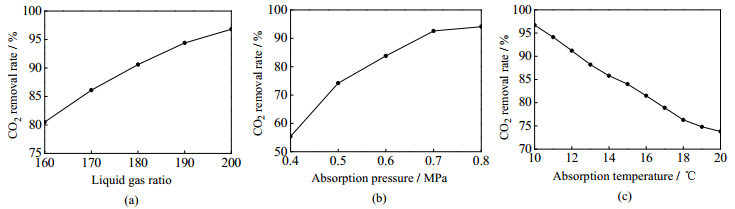

实验运行时间为1 h,对实验数据进行导出及分析。产品气CO2体积分数采样时间周期为2 min,其他变量的采样时间周期均为1 min。在所设计的装置上,对液气比、吸收压力、吸收温度等工艺参数进行了单变量实验研究。实验中默认工艺参数为:吸收压力0.7 MPa,液气比180,吸收温度12℃,闪蒸压力0.35 MPa,解析压力0.1 MPa。实验结果如图 10所示。

|

图 10 二氧化碳脱除率 Fig.10 Profiles of CO2 removal rates |

从图 10(a)可以看出,在实验所考察的160~200液气比,随液气比的增大,CO2脱除率逐渐升高。由图 10(b)可知,在吸收压力从0.4增加到0.8 MPa的过程中,CO2脱除率逐渐升高,到0.7 MPa时,CO2脱除率已达93%以上。由图 10(c)可知,在实验的10~20℃,随温度的升高,CO2的脱除率逐渐减小。温度高于12℃后,产品气CO2含量大于3%。实验结果与Aspen Plus稳态模拟结果基本相同,由于处理量、装置大小等因素,液气比与模拟结果相比较大。

6 结论本文针对一种加压水洗生物沼气净化提纯工艺过程,在分析其工艺流程和过程动态特性的基础上,进行多变量自动控制方案的设计与动态模拟研究,模拟测试结果表明,所设计的控制方案可以有效抑制沼气进气流量的扰动,控制效果满足工艺设计要求。提升系统负荷,增大沼气进气流量设定值,沼气流量可以较快跟踪设定值,同时其他参数控制方案对沼气进气量变化的能做出较好响应。并开发相应的实验装置自动控制系统,保证示范装置的高效、平稳运行。

| [1] | Ryckebosch E, Drouillon M, Vervaeren H. Techniques for transformation of biogas to biomethane[J]. Biomass and Bioenergy, 2011, 35(5): 1633-1645. DOI:10.1016/j.biombioe.2011.02.033. |

| [2] | YIN Bing(尹冰), CHEN Lu-ming(陈路明), KONG Qing-ping(孔庆平). Research on purification technology for vehicle biogas(车用沼气提纯净化工艺技术研究)[J]. Modern Chemical Industry(现代化工), 2009, 29(11): 28-31. DOI:10.3321/j.issn:0253-4320.2009.11.006. |

| [3] | ZHEN Feng(甄锋), LI Dong(李东), SUN Yong-ming(孙永明), et al. High value application and purification technology of biogas(沼气高值化利用与净化提纯技术)[J]. Environmental Science & Technology(环境科学与技术), 2012, 35(11): 103-108. DOI:10.3969/j.issn.1003-6504.2012.11.022. |

| [4] | JIN Xiao(金潇), MA Ze-yu(马泽宇), XU Qi-yong(徐期勇). Removal technologies of carbon dioxide in landfill gas and its research advances(填埋气中二氧化碳净化技术及研究进展)[J]. Renewable Energy Resources(环境科学与技术), 2013, 31(1): 87-92. |

| [5] | Alma T, Mayara L S, Saúl B, et al. Photosynthetic biogas upgrading to bio-methane:boosting nutrient recovery via biomass productivity control[J]. Algal Research, 2016, 17: 46-52. DOI:10.1016/j.algal.2016.04.017. |

| [6] | Sun Q, Li H L, Yan J Y, et al. Selection of appropriate biogas upgrading technology:a review of biogas cleaning, upgrading and utilization[J]. Renewable and Sustainable Energy Reviews, 2015, 51: 521-532. DOI:10.1016/j.rser.2015.06.029. |

| [7] | Carios A G, Alírio E R. Biogas to fuel by vacuum pressure swing adsorption Ⅰ. Behavior of equilibrium and kinetic-based adsorbents[J]. Industrial Engineering Chemistry Research, 2007, 46(13): 4595-4605. DOI:10.1021/ie061341+. |

| [8] | LIU Xiao-rui(刘晓瑞), WANG Yan-ping(汪艳萍), FENG Lei(冯磊), et al. Application of Aspen Plus software in simulating methane decarbonization for vehicle gas(Aspen Plus软件在模拟沼气脱碳制取车用燃气中的应用)[J]. Journal of Inner Mongolia University of Technology(内蒙古工业大学学报), 2015, 34(2): 5-10. DOI:10.3969/j.issn.1001-5167(s).2015.02.002. |

| [9] | Cozma P, Wukovits W, Mămăligă I, et al. Modeling and simulation of high pressure water scrubbing technology applied for biogas upgrading[J]. Clean Technologies & Environmental Policy, 2015, 17(2): 373-391. |

| [10] | Götz M, Koppel W, Reimert R, et al. Potential to optimize scrubbers for biogas cleaning part 1-physical scrubbers[J]. ChemieIngenieurTechnik, 2011, 83(6): 858-866. |

| [11] | Slantela J, Rasi S, Lehtinen J. Landfill gas upgrading with pilot-scale water scrubber:performance assessment with absorption water recycling[J]. Applied Energy, 2012, 92(4): 307-314. |

| [12] | Xiao Y, Yuan H R, Pang Y Z. CO2 removal from biogas by water washing system[J]. Chinese Journal of Chemical Engineering, 2014, 22(8): 950-953. DOI:10.1016/j.cjche.2014.06.001. |

| [13] | HAN De-gang(韩德刚), GAO Zhi-di(高执棣), GAO Pan-liang(高盘良). Physical Chemistry(物理化学)[M].Beijing(北京): Higher Education Press(高等教育出版社), 2001. |