2. 中国石油大学(华东) 化学工程学院,山东 青岛 266580;

3. 中国石化安全工程研究院 化学品安全控制国家重点实验室,山东 青岛 266071

2. College of Chemical Engineering, China University of Petroleum, Qingdao 266580, China;

3. State Key Laboratory of Safety and Control for Chemicals, SINOPEC Research Institute of Safety Engineering, Qingdao 266071, China

知识型工作在当代社会分工中占有压倒性的重要地位,其核心要求是完成复杂分析、精确判断和创新决策的任务[1]。知识自动化主要是指知识型工作的自动化[2]。知识型工作自动化的要义就是将人的知识型工作通过机器自动完成,实现之前只有知识型工作者才可以完成的复杂分析、精确判断和创新决策等工作[3]。

化工过程的故障诊断一般要经历故障的感知与判断、工艺状态的评估与分析以及故障处理与跟踪三个阶段。这个过程需要生产操作和技术人员综合多领域、多层次的知识进行深度融合和交互,是典型的知识型工作。但是,人工方式严重依赖知识型工作者的个人水平,决策的主观性和不一致性较强。此外,人工方式下知识经验的积累、交流和传承渠道也比较有限。随着工业化和信息化的深度融合,工业环境中数据的种类和规模大大增加。这造成以关键指标为核心、基于人工经验进行故障诊断的工作方式,已不适于处理和分析当前的海量信息。此外,生产过程中积累了大量机理知识、数据知识和经验知识等,由于表现形式的不同,并没有得到有效地传承与学习。新的操作员由于没有经验可循,处理复杂工况的能力有限。因此,研究知识自动化技术,通过机器对知识的获取、表示、推理等进行处理,摆脱对知识型工作者的依赖,实现具有智能的知识自动化系统是解决化工过程故障诊断的有效途径。

国内外的学者在知识获取、表示和关联推理方面提出了一系列方法。例如决策树构建方法[4]、基于模糊C聚类的案例推理方法[5]、基于贝叶斯网络的方法[6]、模糊集和粗糙集理论相结合的方法[7]等被广泛用于知识获取。近年来,基于知识图谱[8]的知识获取方式也迅猛发展。模糊Petri网[9]、符号有向图(Signed Directed Graph, SDG)[10]是表示不确定性知识的有效方法。在知识关联推理方面,基于案例[11]、本体[12]、贝叶斯网络、模糊逻辑[13]等方法应用较多。

但是,上述研究大多从“点”上阐明了知识自动化的部分方法。知识的获取、表示和关联推理在很多情况下是一个整体概念,很难将各个部分明确区分。尤其是对于化工过程的故障诊断,更需要将数据及信息知识的获取、表示到自动化决策整个过程进行深度融合与交互。目前,这种整体的方法研究公开报道较少。本文以化工生产过程中的故障诊断与决策为目标,从知识自动化的角度,研究基于多源异构数据、多样性知识的融合与推理的知识自动化方法,并实现应用创新。

2 方法研究 2.1 整体框架知识自动化的基础是采用有效方法对知识进行合理提取及处理,其关键在于知识获取、表示、重组和关联推理[2]。

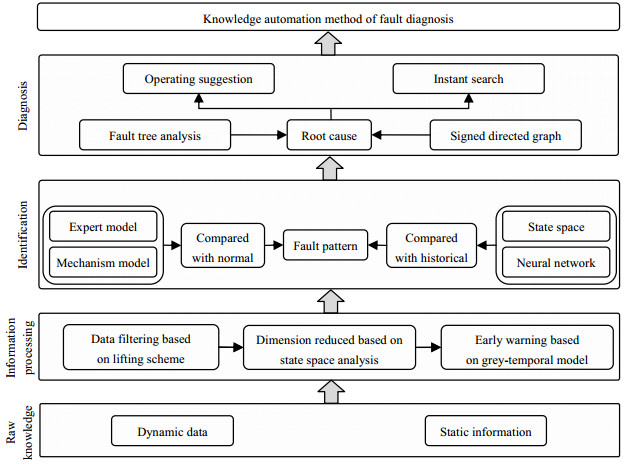

本文以化工装置的动态数据和静态信息的融合为基础,进行知识获取与融合、故障感知与识别、故障诊断与决策三个层次的研究,实现知识的获取、表示、重组和关联推理。整体技术路线如图 1所示。

|

图 1 整体技术路线图 Fig.1 Flowchart of overall technique map |

首先,收集化工过程的动态数据与静态信息,建立融合的知识库。

在故障感知与识别阶段,实时数据首先由专家系统和机理解析模型监测推理,若实时数据有异常,且数据反映的征兆已经定义过,则该异常属于“确定型”故障,进入基于故障树的根原因分析;若数据反映的征兆未被定义过,则以状态空间分析为基础进行监测预警,初步判断工艺状态是否出现故障。若是,则由人工神经网络模块进一步确认。化工装置的异常状态千变万化,难以从数据上搜集完整。所以,人工神经网络仅把装置各种正常工况下的关键参数值作为训练样本,即人工神经网络只能判断装置当前是否是正常工况。若人工神经网络没有给出是正常工况的答案,则认定监测对象出现了不确定型的故障,进入以符号有向图为基础的根原因分析。

在故障诊断决策阶段,对于识别出的“确定型”故障,已有操作方案直接给出操作指导;对于“不确定型”故障,使用基于符号有向图的根原因分析,在故障逻辑关系模型里找到最有可能发生的根原因。最后,基于即时搜索引擎,通过关键词匹配,从已有故障知识库中查找相关案例,辅助进行操作指导。

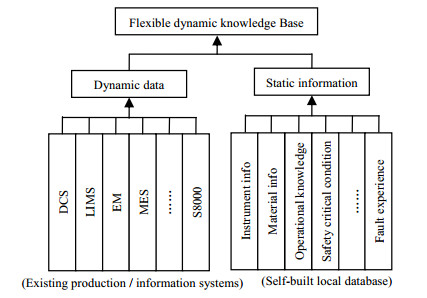

2.2 知识获取与融合在故障诊断知识自动化的三个层次中,知识获取是基础。化工过程的知识总体上可以分为动态数据和静态信息。动态数据是指随装置运行而实时变化的数据,如工艺参数的实时值、装置运行的平稳率、物料平衡数据等。静态信息主要指装置固有的、不会随时间变化而变化的信息,如工艺安全数据、设计数据、操作知识等。一般地,以生产现场各种生产/信息系统作为动态数据来源,以自建数据库作为静态信息来源,开发形成柔性的动态知识库,可根据需要对这些数据源进行灵活组合,并对外提供统一的I/O接口进行通讯,如图 2所示。

|

图 2 柔性动态知识库 Fig.2 Flexible dynamic knowledge database |

为了获得对故障的一致性描述、消除实时数据中的随机噪声和粗大误差的污染、避免其对故障监测及诊断的结果产生影响,采用基于提升格式的数据滤波方法[14]对原始数据进行预处理;为了节省存储空间和减少计算复杂度,基于状态空间分析[15]进行数据简约和降维;最后通过灰度时间序列算法[16]对关键参数进行预警,为故障的感知与识别提供高质量的知识基础。

2.3 基于知识重组的故障感知与识别故障的感知与识别,其实质是故障模式的识别问题,所采用的方法仍是故障诊断领域的相关技术。传统的方法往往各自有适用领域,因此将化工装置的故障分为“确定型故障”和“不确定型故障”,分别使用不同的方法进行处理。确定型故障是指那些可以预计发生的,有明确原因的故障;不确定型故障则是难以预计发生的、产生的原因可能随机的故障。

2.3.1 基于专家系统的确定型故障识别研究专家系统的核心是对知识的处理。化工过程故障诊断的大量知识都是模糊的、不确定的,与专家的认知水平有很大的关系,主观性较强。

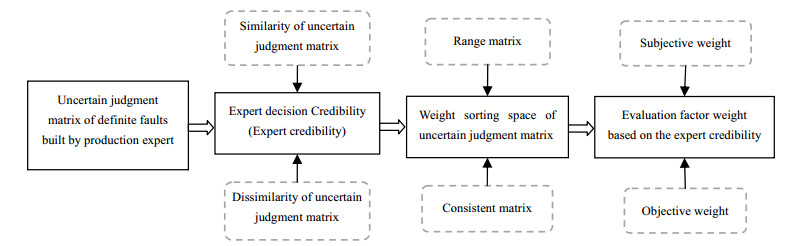

本文的研究参考了基于专家可信度的不确定型层次分析(analytic hierarchy process,AHP)方法[17],将与确定型故障相关的专家知识和安全信息加以模糊化,以模糊理论建立了专家系统。具体流程如图 3所示。

|

图 3 基于专家可信度的确定型故障征兆的模糊方法流程图 Fig.3 Flowchart of fuzzy methods with deterministic fault phenomenon based on expert credibility |

状态空间可以通过多变量统计来近似确定。主成分分析(Principle Component Analysis,PCA)是应用最广的多变量统计方法之一[18]。当用于过程故障监测时,首先以历史无故障工况数据构成建模样本(m个变量,n组数据),建立正常工况的PCA模型(含有k个主元,k < m)。当所建立的PCA模型应用于实际生产过程故障监测时,对于根据建模数据的均值和标准差标准化之后的实时测量数据向量

| $ {\mathit{\boldsymbol{t}}_{{\rm{new}}}} = \mathit{\boldsymbol{P}}_k^T{\mathit{\boldsymbol{x}}_{{\rm{new}}}} $ | (1) |

| $ {\mathit{\boldsymbol{\hat x}}_{{\rm{new}}}} = {\mathit{\boldsymbol{P}}_k}{\mathit{\boldsymbol{t}}_{{\rm{new}}}} = {\mathit{\boldsymbol{P}}_k}\mathit{\boldsymbol{P}}_k^T{\mathit{\boldsymbol{x}}_{{\rm{new}}}} $ | (2) |

| $ {\mathit{\boldsymbol{e}}_{{\rm{new}}}} = {\mathit{\boldsymbol{x}}_{{\rm{new}}}}-{\mathit{\boldsymbol{\hat x}}_{{\rm{new}}}} = \left( {\mathit{\boldsymbol{I}}-{\mathit{\boldsymbol{P}}_k}\mathit{\boldsymbol{P}}_k^\text{T}} \right){\mathit{\boldsymbol{x}}_{{\rm{new}}}} $ | (3) |

其中,Pk为负荷向量矩阵。

如果过程正常运行下的测量数据x满足正态分布,则主元t应满足

| $ {T^2} < T_{\rm{\alpha }} ^2 $ | (4) |

式中

| $ {T^2} = \sum\limits_{i = 1}^k {\frac{{t_i^2}}{{s_i^2}}} $ | (5) |

而si2为ti的估计方差:

| $ T_{\rm{\alpha }} ^2 = \frac{{k\left( {{n^2}-1} \right)}}{{n\left( {n-k} \right)}}{F_{\rm{\alpha }} }\left( {k, n-k} \right) $ | (6) |

Tα2为Hotelling T2统计量的上限,

| $ Q = {\mathit{\boldsymbol{e}}^{\rm{T}}}\mathit{\boldsymbol{e}}, \mathit{\boldsymbol{e}} = {\mathit{\boldsymbol{x}}_{{\rm{new}}}}-{\mathit{\boldsymbol{\hat x}}_{{\rm{new}}}} = \left( {\mathit{\boldsymbol{I}}-{\mathit{\boldsymbol{P}}_k}\mathit{\boldsymbol{P}}_k^{\rm{T}}} \right){\mathit{\boldsymbol{x}}_{{\rm{new}}}} $ | (7) |

根据PCA残差的判定准则,在正常工况下Q统计量应满足

| $ Q < {Q_{\rm{\alpha }} } $ | (8) |

式中

| $ {Q_{\rm{\alpha }} } = {\theta _1}{\left[{\frac{{{h_0}{c_{\rm{\alpha }} }\sqrt {2{\theta _2}} }}{{{\theta _1}}} + 1 + \frac{{{\theta _2}{h_0}\left( {{h_0}-1} \right)}}{{\theta _1^2}}} \right]^{\frac{1}{{{h_0}}}}}, \;{\theta _i} = \sum\limits_{j = a + 1}^n {\sigma _j^{2i}}, {h_0} = 1 -\frac{{2{\theta _1}{\theta _3}}}{{3\theta _2^2}} $ | (9) |

其中的cα是标准正态分布(1-α)%的置信极限。

根据T2和Q统计量超限情况,有以下判断:

1) Q统计量超限,无论T2是否超限,出现过程故障;

2) 当Q未超限时,若:

T2未超限,则无故障;

T2超限,则可能是故障,也可能是过程出现扰动。

2.4 智能诊断与决策当故障感知与识别模块监测出了故障,故障诊断决策模块以定性、半定性推理算法为基础,根据确定型和不确定型两种故障类型,分别使用不同的方法进行根原因分析。

2.4.1 基于故障树的根原因分析研究对于“确定型”故障,以知识型工作者的专家经验为核心建立模糊的故障树[19]。实际生产过程中,故障的影响因素众多,人工对根原因的判断多采用“试错法”。因此,此处仍采用基于专家可信度的不确定型AHP方法。所建立的故障树与装置运行的实时数据关联,通过推理机可进行在线的判断。当系统监测到故障发生时,故障树可以自动推理显示故障的根本原因,辅助操作人员判断异常根源。

2.4.2 基于符号有向图的根原因分析研究SDG[10]模型

本文提出建立SDG模型的工程化方法:

1) 划分单元(模块):根据功能、控制系统、物料等,将子系统内部进一步划分成多个单元模块。

2) 选择关心的过程变量:在划分好的模块中,选择与安全相关的关键变量,并罗列其直接的不利后果和非正常原因。

3) 引入危险传播变量节点,连接各模块:将各个模块中的关键变量之间,利用危险传播变量节点连接,构成完整的流程框架描述。

4) 列写影响方程:影响方程是描述周边变量对某一过程变量的影响关系。将该过程变量写在方程左边,以一个箭头表示右边的变量会对它产生影响。罗列会影响它的过程变量,将它们写在方程的右边,并注明影响关系,如下所示:

| $ FR01 \leftarrow + HV11 + V10 + C3 + V09 + K01 + V01-HV03 $ |

其中,“+”代表正作用,“-”代表负作用。通过列写影响方程,可以将每一个过程变量(包括关键变量与传输变量)的影响因素罗列清楚,在影响方程右边的变量都将以SDG节点的形式在模型中画出。

5) 附上设备节点:对照影响方程,将设备节点向关键变量节点和传输变量节点上引。

6) 简化修改模型:将关系不大的节点、支路去除,对所建立的SDG进行简化修改。

由于生产过程的复杂性,需利用模糊算法将SDG模型中的节点和支路状态模糊化,形成半定量的SDG。考虑到化工过程的动态性和滞后性,应加入报警时间序列,最终形成基于SDG的故障逻辑关系模型。

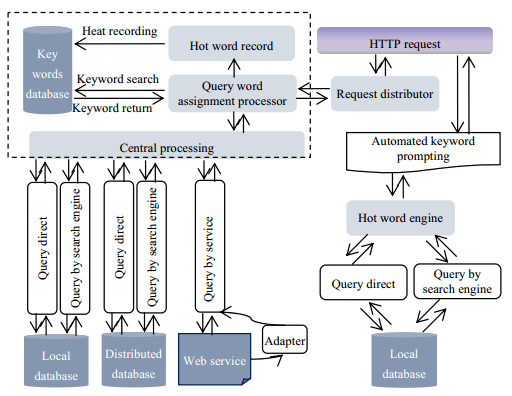

2.4.3 基于即时搜索技术的非结构化数据融合研究随着信息化的建设,化工企业中建立了各种与生产相关的系统。但是,由于功能相对独立,很多系统没有实现互通互联,形成了“信息孤岛”。为了依靠这些系统产生的数据辅助进行故障的分析与诊断,以Lucene全文检索引擎为基础,开发了即时搜索引擎,实现了实时的跨库检索,其原理如图 4所示。

|

图 4 即时搜索引擎原理示意图 Fig.4 Schematic diagram of instant search engine |

基于上述研究,开发了“催化裂化装置故障监测与诊断系统”,并在某80万吨/年催化裂化装置进行应用。该系统对装置的工艺运行状态进行实时监测。当发现装置故障时,可及时提示。

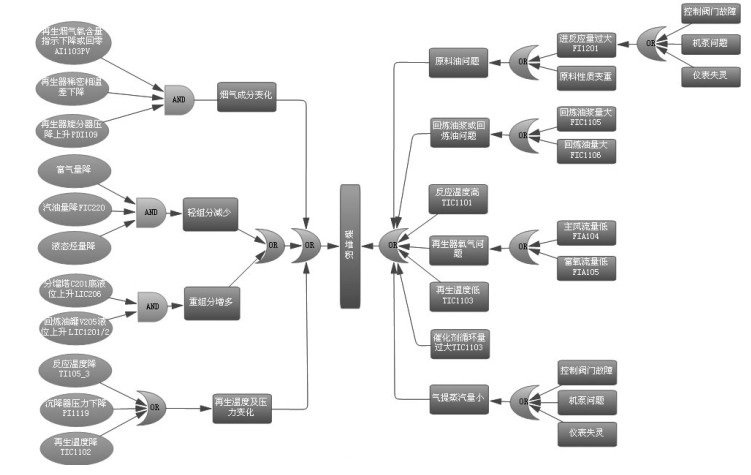

催化裂化装置主要包括反应、再生、分馏等工段,其故障诊断知识由设备、控制系统、过程工艺等数据和专家经验知识组成。这些数据和知识均被编译成各种定性或定量的规则和模型,例如图 5所示的基于专家可信度的故障识别与根原因分析一体化模型。在图 5中,对于“碳堆积”这种故障来说,左侧为包含了故障征兆的识别模型,右侧为基于故障树的根原因分析模型。

|

图 5 基于专家可信度的故障识别与根原因分析一体化模型 Fig.5 An integrated model for fault identification and root cause analysis based on expert credibility |

在某时刻,基于专家系统的确定型故障识别模块监测到“再生”工段发生“确定型故障”,故障为“碳堆积”,具体故障征兆表现为出现再生烟气氧含量下降、再生器稀密相温差下降、再生器旋分器压降上升以及反应温度下降等现象。

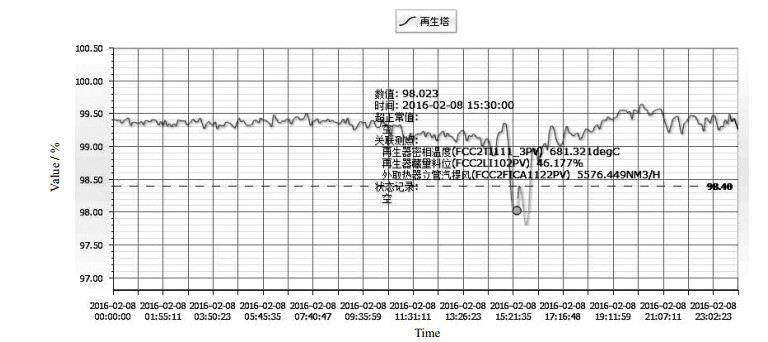

与此同时,基于数据分析的不确定型故障监测预警模块计算得到的工艺状态监测指数也已经偏低报警,并给出了该异常的“关联测点”,从另一方面验证反再生应工段确实已经发生故障。如图 6所示。

|

图 6 基于数据分析的不确定型故障监测预警指数 Fig.6 Index of indeterminate fault monitoring and warning based on data analysis |

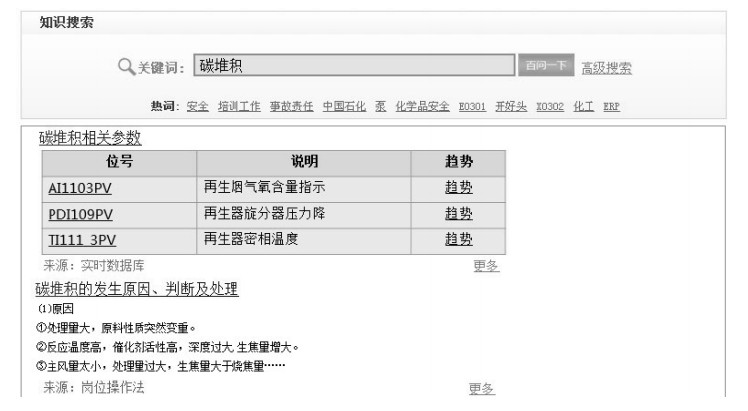

进一步地,即时搜索引擎可以在线地根据“碳堆积”关键字,分别从“柔性动态知识库”涵盖的实时数据库、岗位操作法里检索得到与该故障判断相关的参数信息和操作信息,辅助操作人员判断,如图 7所示。

|

图 7 搜索引擎检索结果 Fig.7 Searching results of the instant search engine |

由该案例可验证,所开发的系统实现了故障诊断知识的自动化。系统同时具备故障诊断的记录、回放等功能,以实现知识的传承。经与生产车间确认,该系统对故障的监测及时、对原因的分析准确,可以满足实时监测和诊断的要求。

4 结论针对化工装置运行的特点,提出了故障诊断知识自动化的策略。以知识获取与融合、故障感知与识别、故障诊断与决策三个层次对化工过程的故障进行监测诊断,并以专家知识库为载体实现了经验的传承。所开发的系统,可实时监测化工过程的运行状况,对过程故障进行监测预警和根原因分析,提升装置故障诊断的知识自动化水平,为安全平稳运行提供支撑。

| [1] | GUI Wei-hua (桂卫华). Knowledge automation will improve the technical level of industrial software (知识自动化将提升工业软件的技术水平) [EB/OL]. 2016[2016-12-15]. http://www.media.edu.cn/yjfz/qyjs/201612/t20161215_1476208.shtml. |

| [2] | GUI Wei-hua(桂卫华), CHEN Xiao-fang(陈晓方), YANG Chun-hua(阳春华), et al. Knowledge automation and industrial applications(知识自动化及工业应用)[J]. Scientia Sinica (Informationis)(中国科学(信息科学)) , 2016, 46(8): 1016-1034. |

| [3] | ZHANG Yi-zhu (张亦筑). Cross-border integration can make big data to play extraordinary value (跨界融合才能让大数据发挥超凡价值) [N]. Chongqing Daily (重庆日报). 2016-3-26. |

| [4] | Barros R C, Jaskowiak P A, Cerri R, et al. A framework for bottom-up induction of oblique decision trees[J]. Neurocomputing , 2014, 135(C): 3-12. |

| [5] | Han M, Cao Z J. An improved case-based reasoning method and its application in endpoint prediction of basic oxygen furnace[J]. Neurocomputing , 2015, 149(C): 1245-1252. |

| [6] | WANG Hong-jun(王宏君), LIN Na(蔺娜), JING Shi-kai(敬石开). Supporting knowledge uncertainty engineering-knowledge acquisition(支持知识不确定性的工程知识获取)[J]. Computer Integrated Manufacturing Systems(计算机集成制造系统) , 2015, 21(10): 2558-2563. |

| [7] | Bai C, Dhavale D, Sarkis J. Complex investment decisions using rough set and fuzzy c-means:an example of investment in green supply chains[J]. European Journal of Operational Research , 2016, 248(2): 507-521. DOI:10.1016/j.ejor.2015.07.059. |

| [8] | WU Yun-bing(吴运兵), YIN Ai-ying(阴爱英), LIN Kai-biao(林开标), et al. Knowledge graph construction method based on multiple data sources(基于多数据源的知识图谱构建方法研究)[J]. Journal of Fuzhou University(福州大学学报) , 2017, 45(3): 329-335. DOI:10.7631/issn.1000-2243.2017.03.329. |

| [9] | Liu H C, Lin Q L, Mao L X, et al. Dynamic adaptive fuzzy Petri nets for knowledge representation and reasoning[J]. IEEE Transactions on Systems, Man, and Cybernetics:Systems , 2013, 43(6): 1399-1410. DOI:10.1109/TSMC.2013.2256125. |

| [10] | Yang F, Shah S L, Xiao D. SDG (Signed Directed Graph) based process description and fault propagation analysis for a tailings pumping process[J]. IFAC Proceedings Volumes , 2010, 43(9): 50-55. DOI:10.3182/20100802-3-ZA-2014.00011. |

| [11] | Yan A, Wang W, Zhang C, et al. A fault prediction method that uses improved case-based reasoning to continuously predict the status of a shaft furnace[J]. Information Sciences , 2014, 259(20): 269-281. |

| [12] | Roda F, Musulin E. An ontology-based framework to support intelligent data analysis of sensor measurements[J]. Expert Systems with Applications , 2014, 41(17): 7914-7926. DOI:10.1016/j.eswa.2014.06.033. |

| [13] | Peng H, Wang J, PxeRez-JimxeNez M J, et al. Fuzzy reasoning spiking neural P system for fault diagnosis[J]. Information Sciences , 2013, 235(6): 106-116. |

| [14] | Yilmaz A S, Subasi A, Bayrak M, et al. Application of lifting based wavelet transforms to characterize power quality events[J]. Energy Conversion and Management , 2007, 48(1): 112-123. DOI:10.1016/j.enconman.2006.05.003. |

| [15] | ZHANG Ke-yu(张恪渝), HAN Yong-ming(韩永明). Dimensionality reduction of state-space model based on projection theory and orthogonalization(基于投影正交化的状态空间模型降维研究)[J]. Transactions of Beijing Institute of Technology(北京理工大学学报) , 2017, 37(4): 406-411. |

| [16] | Tian W D, Hu M G, Li C K. Fault prediction based on dynamic model and grey time series model in chemical processes[J]. Chinese Journal of Chemical Engineering , 2014, 22(6): 643-650. DOI:10.1016/S1004-9541(14)60087-2. |

| [17] | PAN Ren-fei(潘仁飞), ZOU Le-le(邹乐乐), HOU Yun-bing(侯运炳). Uncertain type AHP method based on expert credibility and its application(基于专家可信度的不确定型AHP方法及其应用)[J]. Systems Engineering(系统工程) , 2008, 26(10): 101-106. DOI:10.3969/j.issn.1001-4098.2008.10.020. |

| [18] | Ge Z Q, Song Z H, Gao F R. Review of recent research on data-based process monitoring[J]. Industrial & Engineering Chemistry Research , 2013, 52(10): 3543-3562. |

| [19] | SUN Li-na(孙利娜), HUANG Ning(黄宁), WU Wei-qiang(仵伟强), et al. Performance reliability of polymorphic systems by fuzzy fault tree based on T-S model(基于T-S模糊故障树的多态系统性能可靠性)[J]. Journal of Mechanical Engineering(机械工程学报) , 2016, 52(10): 191-198. |