2. 北京长征天民高科技有限公司, 北京 100176;

3. 航天新长征电动汽车技术有限公司, 北京 310030

2. Beijing Long March Tian Min High-Tech Co. Ltd., Beijing 100176, China;

3. Aerospace New Long March electric Vehicle Technology Co. Ltd., Beijing 310030, China

目前,氢能在全球范围内已进入产业化发展的新阶段,欧美日韩等20多个主要经济体已将发展氢能提升到国家战略层面,氢能产业化发展进程正持续加快[1]。作为氢能的主要利用途径之一,质子交换膜燃料电池(又称氢燃料电池)是一种可直接将氢氧的化学能转化为电能的能量转化装置,由于其不受卡诺循环约束,能量转化效率较高[2],同时具有噪音低、无污染和运行安全可靠等优势,成为当前新能源汽车研究的一个热点;氢燃料电池汽车的发展不仅能够解决纯电动汽车续驶里程短的缺陷,还具有较好的环境实用性和较高可靠性[3]。

目前国内外学者针对燃料电池系统从不同角度进行了充分的研究。Ma等[4]通过流体力学设计开发了一种新型分水器,以提高在氢燃料电池系统阳极侧流量范围内的分离效率;Walters等[5]针对30 kW车用氢燃料电池系统进行开发,系统集成后额定功率下系统效率为40%。陈凤祥等[6]在氢气供气充分且氢压响应迅速的基础上,提出供氢系统零部件匹配设计方法;田中辉[7]通过各分系统的设计计算,对30 kW燃料电池发动机进行系统设计,并通过强制性检验验证了系统合理性。

由上述可知,研究者已经在氢燃料电池系统领域进行了深入研究,并得到诸多有价值的结果。但目前对氢燃料电池系统的研究更多针对某一子系统,对整体系统的设计选型研究主要针对小功率系统,在百千瓦级氢燃料电池系统中的研究相对欠缺。因此本研究在上述研究的基础上,根据燃料电池发动机设计要求,对百千瓦级氢燃料电池系统进行设计研究,设计出一款120 kW质子交换膜燃料电池系统,同时根据国家标准进行相关测试,测试结果表现良好,证明了该设计研究的合理性及可行性,为氢燃料电池汽车发动机研究提供了一定的理论基础及技术支撑。

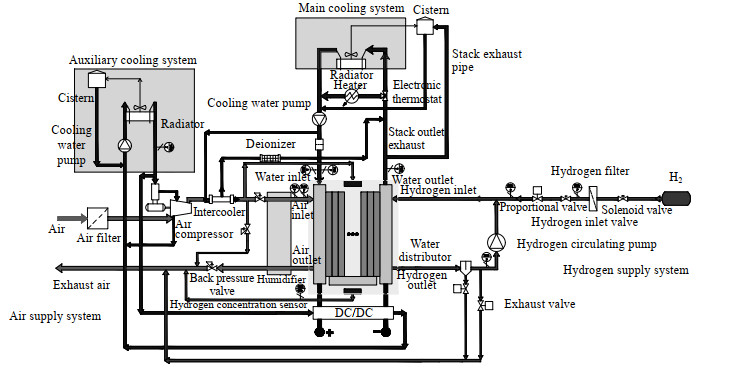

2 氢燃料电池系统总体设计氢燃料电池通过氢气与氧气的氧化还原反应,将化学能转换为电能,在实际使用过程中将多片燃料电池串联组合,形成燃料电池电堆,以满足较大的供电需求。此外,氢燃料电池系统还包括空气供给系统、氢气供给系统及冷却系统,为保证氢燃料电池系统输出功率达到120 kW,系统构架如图 1所示。

|

图 1 120 kW系统架构图 Fig.1 Architecture diagram of the 120 kW system |

氢燃料电池系统中辅助设备功耗在低功率范围内较为显著,例如空压机功耗可消耗电堆功率的7%~10%,所有辅助设备平均消耗电堆功率的25% 左右[8]。为保证系统输出功率达到120 kW,因此选用H2150D型氢燃料电池电堆,主要参数如表 1所示:

|

|

表 1 电堆工作参数 Table 1 Stack operating parameters |

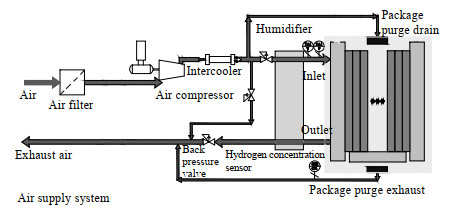

空气在进入空压机之前,首先利用空气过滤器去除空气中的颗粒物和对催化剂会造成“毒害”作用的氨气、一氧化氮、硫化物等有害气体。过滤后的空气,经空压机压缩后,提供氢燃料电池电堆在一定功率运行下所需的空气量和空气压力。空气经空压机压缩后,温度上升,在进入增湿器前,利用中冷器对其进行冷却,使其最高温度不高于75 ℃。氢燃料电池中的质子交换膜需要有水润湿的状态下才能够传导质子,干空气在进入电堆前一般需要通过外部增湿使其达到电堆工作所需要的湿度要求[9-10]。

本系统采用膜增湿器,利用氢燃料电池反应生成水的尾气(湿气)与入口的反应空气(干气)进行湿热交换,达到增湿的目的。空气流量计、温度传感器、压力传感器实时测量进入电堆参加反应的空气流量、压力和温度。氢燃料电池系统控制器将对相关传感器数据进行采样并对空气供给系统的工作状态进行监控,其原理如图 2所示。

|

图 2 空气供给系统原理图 Fig.2 Schematic diagram of the air supply system |

空压机出口连接中冷器以及加湿器,从而导致电堆阴极入口压力损失。空气使用量

| $ {m_{\rm{air}}} = {\frac{{3.58 \times {{10}^{ - 7}} \times {\lambda _c} \times P}}{{{U_0}}}\;} $ | (1) |

式中:λc为阴极化学计量比,为确保阴极氧气供应量充足,降低浓度差损失,取λc=2;P为电堆设计功率,kW;U0为单电池工作电压,V;3.58×10−7的单位是kg⋅(A⋅s)−1。

为保证系统120 kW的额定功率输出,经计算电堆所需空气流量应不低于0.142 kg⋅s−1。

目前车用燃料电池空气供给系统空压机主要有离心式空压机、罗茨式空压机、螺杆式空压机、涡旋式空压机,各空压机性能对比见表 2[12]。

|

|

表 2 空压机性能对比 Table 2 Comparison of air compressor performance |

表 2详细对比了各种车用燃料电池系统空压机优缺点,经对比可知,在研发成本及耐久性方面,离心式及罗茨式空压机优势较为明显,而离心式空压机在质量、紧凑性、温升及噪音方面较罗茨式空压机更具优势,且离心式空压机更适应于100 kW以上的燃料电池系统[8],因此综合考虑以上因素,结合空气流量需求,选择XT-FCC400H型离心式空压机。空压机性能参数见表 3。

|

|

表 3 空压机参数 Table 3 Air compressor parameters |

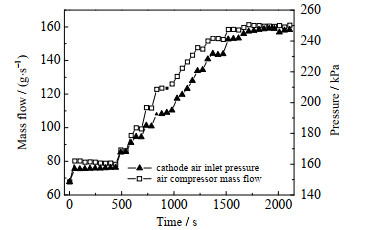

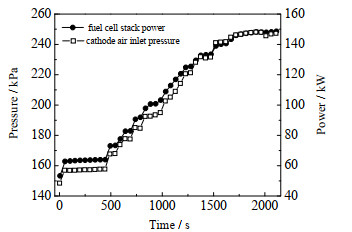

空压机接入空气供给系统后,图 3为空压机质量流量与阴极入口空气压力随时间的变化关系,图 4为阴极入口空气压力与电堆功率随时间的变化关系;经实验测试可知空压机质量流量变化、阴极入口空气压力变化及电堆功率变化趋势保持一致,当空压机质量流量达到160 g⋅s−1时,系统变化趋于稳定,此时阴极入口空气压力达到248 kPa,电堆功率达到148 kW,经测试表明空气供给系统设计满足电堆空气供给需求。

|

图 3 空压机质量流量与阴极入口空气压力随时间变化关系 Fig.3 Profiles of mass flow rate of the air compressor and cathode air inlet pressure as a function of time |

|

图 4 阴极入口空气压力与系统功率随时间变化关系 Fig.4 Profiles of cathode inlet pressure and system power as a function of time |

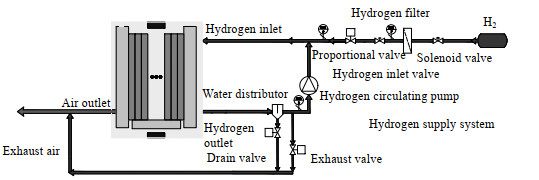

如图 5所示,氢气供给系统采用循环模式,系统主要包含氢气源、电磁阀、过滤器、比例阀、分水器、氢气循环泵、排气阀及相关管路。氢气由气源通过电磁阀等阀体进入电堆内部进行反应,未反应的湿润排气经由分水器去除液态水后,剩余氢气依靠氢气循环泵重新进入电堆参与反应,排气阀定期开闭,排除多余的水蒸气以及氮气。

|

图 5 氢气供给系统原理图 Fig.5 Schematic diagram of the hydrogen supply system |

由氢气用量mH2(kg⋅s−1)计算公式可知[11]:

| $ {m_{{{\rm{H}}_2}}} = {\lambda _{\rm{a}}}1.05 \times {10^{ - 8}} \times {\frac{P}{{{U_0}}}\;} $ | (2) |

式中:λa为阳极化学计量比,根据电堆参数,λa=1.6;1.05×10−8的单位是kg⋅(A⋅s)−1。

通过计算,为保证系统120 kW功率输出,阳极氢气最大消耗量为0.003 6 kg⋅s−1。

电堆阳极可简化为容腔,即忽略气体跨膜渗透和质子交换膜上液态水的传输,其内部压力借助质量守恒方程计算[13]。此外,假设电堆出口混合气相对湿度为100%[6]。此时,电堆阳极质量守恒为:

| $ \frac{{{V^{\rm{an}}}}}{R}\frac{{\rm{d}}}{{{\rm{d}}t}}\left( {\frac{{{p^{\rm{an}}}M_{\rm{amix}}^{\rm{an}}}}{{{T^{\rm{an}}}}}} \right) = {\dot m^{{\rm{hej}}\_{\rm{out}}}} - {\dot m^{{\rm{wsp}}\_{\rm{in}}}} - {\dot m^{{\rm{an}}\_{\rm{react}}}} $ | (3) |

式中:

氢气从电堆氢出口进入分水器,根据伯努利方程推论,压降正比于体积流量的平方,并结合分水器本身结构参数可得分水器流量方程:

| $ {\dot m^{{\rm{wsp}}\_{\rm{in}}}} = \frac{{{Q^{{\rm{wsp}}\_{\rm{ref}}}} \cdot {p^{\rm{an}}} \cdot M_{\rm{amix}}^{\rm{wsp}}}}{{{1\;}000 \times 60 \times R \times {T^{\rm{an}}}}} \cdot \sqrt {\frac{{{p^{\rm{an}}} - {p^{\rm{wsp}}}}}{{\Delta {p^{{\rm{wsp}}\_{\rm{ref}}}}}}} $ | (4) |

式中:

| $ 根据质量守恒可知:\;\;\;\; \frac{{{V^{\rm{wsp}}}}}{R}\frac{{\rm{d}}}{{{\rm{d}}t}}\left( {\frac{{{p^{\rm{wsp}}}M_{\rm{amix}}^{\rm{wsp}}}}{{{T^{\rm{wsp}}}}}} \right) = {\dot m^{{\rm{wsp}}\_{\rm{in}}}} - {\dot m^{{\rm{hej}}\_{\rm{suc}}}} - {\dot m^{\rm{hpv}}} $ | (5) |

式中:

经测试,电堆满功率下氢气消耗量为146~155 g⋅min−1,选择WD-C008型离心式氢气循环泵,具体参数如表 4所示。

|

|

表 4 氢气循环泵技术参数 Table 4 Technical parameters of the hydrogen circulating pump |

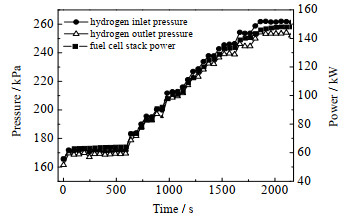

电堆未消耗的氢气经分水器后,通过氢气循环泵重新进入电堆参与反应。通过氢气供给系统试验,电堆工作过程中功率随阳极入口氢气压力变化如图 6所示,在时间为50~589 s时,氢气压力在(170±2) kPa内保持稳定,电堆功率同步保持稳定;589 s后氢气压力达到262 kPa,电堆功率达到148 kW,此时阳极出口氢气压力达到253.5 kPa,氢气供给系统工作稳定,满足燃料电池系统工作需求。

|

图 6 氢气供给系统压力与电堆功率变化关系 Fig.6 Relationship between hydrogen supply system pressure and reactor power |

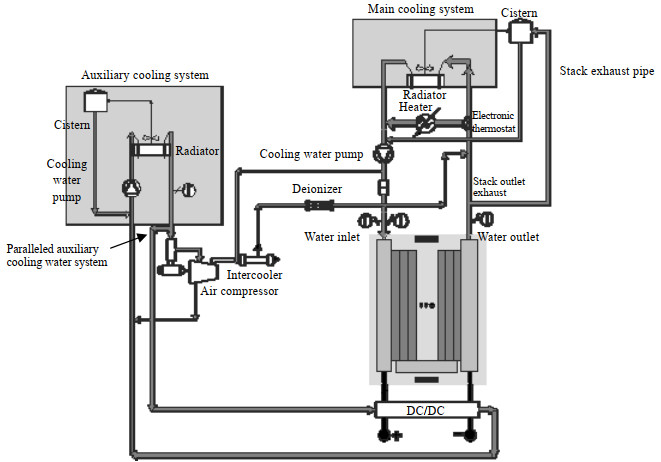

为保证大功率氢燃料电池系统稳定的工作温度,冷却系统由主冷却系统及辅助冷却系统两部分组成,属于双回路散热冷却系统,对燃料电池系统冷却回路温度控制更加准确可靠[14-15]。

如图 7所示,冷却系统主要包括膨胀水箱、水泵、热交换器、冷却风扇、滤网、电子节温器、排水口、压力传感器和温度传感器及相关管路。主冷却系统冷却液通过水箱注入冷却管路,在水泵的驱动下,在燃料电池电堆和散热器间流动,带走电堆反应所产生的热量。整个冷却循环分为大循环和小循环。为了加快燃料电池电堆启动速度和提升电堆温度,冷却液在电子节温器的控制下流经散热器旁路,进入电堆完成小循环。当冷却液温度高于设定温度时,电子节温器开始打开,冷却液被导入散热器进行散热降温,最后流经燃料电池电堆完成大循环。辅助冷却系统冷却液将流经空气供给系统中的空压机泵头、空压机驱动电机和中冷器,对空压机泵头、空压机驱动电机和空压机出口空气进行散热降温。

|

图 7 冷却系统原理图 Fig.7 Schematic diagram of the cooling system |

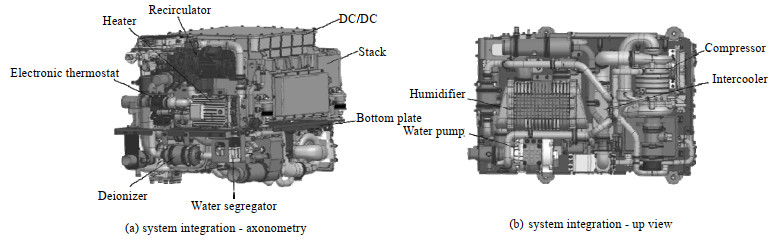

燃料电池系统整体布局依托底板进行集成,如图 8(a)所示,电堆固定于底板上部,DC/DC位于电堆上方,氢气循环泵、加热器、电子节温器等部件集成于电堆左侧;如图 8(b)所示,空压机、中冷器、增湿器、水泵、去离子器、分水器依托底板下部进行固定。集成后系统总质量为274 kg,体积为0.384 m3。

|

图 8 氢燃料电池系统集成结构 Fig.8 Integrated structure of the hydrogen fuel cell system |

系统集成后,依据GB/T 24554-2022《燃料电池发动机性能试验方法》的相关规定[16],主要进行120 kW氢燃料电池系统常温怠速启动试验,额定功率试验,稳态特性试验,动态响应试验等功能测试。

5.1 常温怠速启动试验为保证系统正常运行,确保零部件安全,选择燃料电池系统最低功率点进行测试[16],经测试,系统功率10 kW时,燃料电池系统可稳定运行。因此,设置外部负载10 kW进行常温怠速启动试验,并在怠速状态下稳定运行10 min。

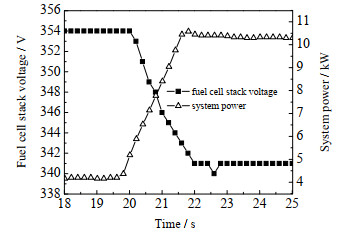

常温冷启动时,系统直接启动,加载到系统输出功率达10 kW。由图 9可知,从19.6 s开始系统输出功率逐步增大,21.6 s达到10 kW,此过程中电堆电压从354 V开始下降,最终降至341 V,之后电压基本稳定,系统冷启动时间为2 s。

|

图 9 冷启动试验曲线 Fig.9 Cold start test curves |

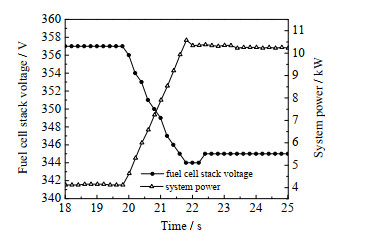

热启动时,燃料电池系统首先启动,系统温度上升至38 ℃,然后卸载,并重新启动系统,试验数据如图 10所示。从19.8 s开始,系统输出功率逐步增大,在22 s时达到10 kW,此过程中电堆电压由357 V下降至344 V,并最终稳定于345 V,热启动时间为2 s。试验结果表明,热启动系统电压高于冷启动系统电压,这是由于热启动时系统温度相对冷启动时较高,由式(6)能斯特公式可知,在阴阳极分压一定的情况下,温度越高,电压越高,因此热启动系统电压高于冷启动电压。

| $ {E_{{\rm{Nernst}}}} = 1.229 - 8.5 \times {10^{ - 4}} \times (T - 298.15) + 4.308 \times {10^{ - 5}} \times T \times (\ln {p_{\rm{H}}} + 0.5\ln {p_{\rm{O}}}) $ | (6) |

|

图 10 热启动试验曲线 Fig.10 Hot start test curves |

式中:ENernst为能斯特电势,V;T为电堆温度,K;pH为阳极氢气分压,Pa;pO为阴极氧气分压,Pa。

热启动及冷启动试验中,系统电压均可保持稳定,在系统功率升高时,电压略有波动,这是由于功率升高,氢气需求增大,短时间内电堆内部气体分布不均,随着系统运行,该现象逐渐减弱,系统电压保持恒定。

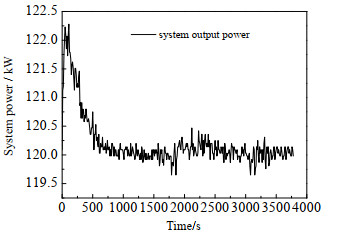

5.2 额定功率试验试验前系统的状态为热机状态,热机结束后回到怠速状态,10 s后进行加载至额定功率,持续运行63 min,试验数据如图 11所示。

|

图 11 额定功率试验曲线 Fig.11 Rated power test curves |

试验表明,氢燃料电池系统加载到额定功率后前3 min内功率较高,在有效测量时长60 min内,系统输出功率保持稳定,60 min内平均输出功率为120.21 kW,满足系统额定功率要求;在有效测量时长内系统输出功率最高为121.24 kW,最低为119.65 kW,整体输出功率均处于有效测量时长内平均输出功率的97%~103%。

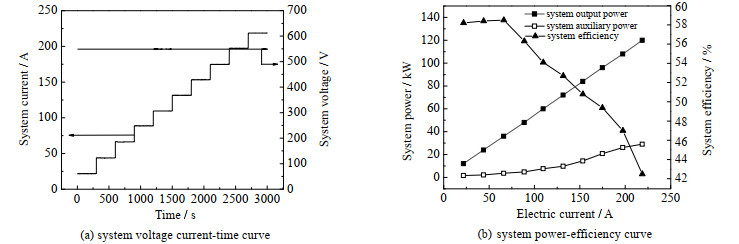

5.3 稳态特性试验稳态特性测试选择额定功率的10%、20%、30%、40%、50%、60%、70%、80%、90%、100% 共10个工况点,每个工况运行5 min,记录每个工况下系统输出功率、辅助功率随电流的变化情况,系统效率通过系统输出功率计算可得[16]:

| $ \eta = \frac{{{1\;}000{P_{\rm{F}}}}}{{{m_{{{\rm{H}}_2}}} \cdot {H_{{\rm{L}}{\rm{H}}, {{\rm{H}}_2}}}}{}} \times 100\% $ | (7) |

式中:PF为燃料电池系统输出功率;

如图 12(a)所示,对应不同功率,系统电压稳定于550 V,电流呈阶梯状逐步增大;图 12(b)表明,氢燃料电池系统效率最高可达58.5%,额定功率时效率为42.5%。

|

图 12 稳态特性试验曲线 Fig.12 Steady-state characteristic test curves |

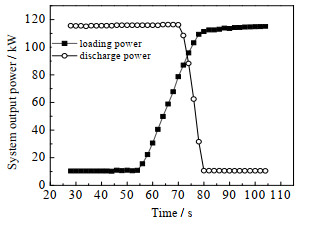

系统进行加载及卸载动态响应试验,如图 13所示。加载过程中54 s时进行加载,至82 s加载结束,系统功率趋于稳定,加载响应时间为28 s;卸载过程中,70 s进行卸载,至80 s卸载结束,系统趋于稳定,卸载响应时间为10 s。加载响应时间较长,这是由于加载过程中电堆向外提供更多的电流,因此需要更多的氧气、氢气参与反应,这一过程中空压机、氢气循环泵等辅助设备所需功率提升,导致加载时间比卸载时间长。

|

图 13 动态响应测试曲线 Fig.13 Dynamic response test curves |

通过对120 kW氢燃料电池系统各分系统的设计选型以及试验对比得出以下结论:

(1) 经设计,在系统测试中,当空压机质量流量达到160 g⋅s−1时,系统变化趋于稳定,此时阴极入口空气压力达到248 kPa、阳极入口氢气压力达到262 kPa,电堆功率达到额定功率(148 kW),系统功率达到额定功率(120 kW)。

(2) 氢燃料电池系统集成后经试验测试常温怠速启动时间为2 s,加载时间为28 s,卸载时间为10 s,系统效率最高可达58.5%,额定功率输出时系统效率可达42.5%。

(3) 系统集成后,可维持120 kW长时间稳定输出,具备良好的高功率输出稳定性及可靠性,为百千瓦级燃料电池系统设计及应用提供了一定的技术基础。

| [1] |

万燕鸣, 熊亚林, 王雪颖. 全球主要国家氢能发展战略分析[J]. 储能科学与技术, 2022, 11(10): 3401-3410. WAN Y M, XIONG Y L, WANG X Y. Strategic analysis of hydrogen energy development in major countries[J]. Energy Storage Science and Technology, 2022, 11(10): 3401-3410. |

| [2] |

陈曈, 周宇昊, 张海珍, 等. 氢燃料电池发展现状和趋势[J]. 节能, 2019, 38(6): 158-160. CHEN T, ZHOU Y H, ZHANG H Z, et al. Development present status and tendency of hydrogen fuel cell[J]. Energy Conservation, 2019, 38(6): 158-160. |

| [3] |

王承祥, 崔立堃, 冯绪永, 等. 氢燃料电池汽车动力系统设计及性能仿真[J]. 汽车实用技术, 2023, 48(5): 8-15. WANG C X, CUI L K, FENG X Y, et al. Design and performance simulation of hydrogen fuel cell vehicle power system[J]. Automobile Applied Technology, 2023, 48(5): 8-15. |

| [4] |

MA T C, YANG Y B, LIN W K, et al. Design of a novel high-efficiency water separator for proton exchange membrane fuel cell system[J]. International Journal of Hydrogen Energy, 2019, 44(11): 5462-5469. DOI:10.1016/j.ijhydene.2018.10.109 |

| [5] |

WALTERS M, WICK M, TINZ S, et al. Fuel cell system development: A strong influence on FCEV performance[J]. SAE International Journal of Alternative Powertrains, 2018, 7(3): 335-350. |

| [6] |

陈凤祥, 张俊宇, 裴冯来, 等. 质子交换膜燃料电池氢气供应系统的建模及匹配设计[J]. 吉林大学学报(工学版), 2022, 52(9): 1982-1995. CHEN F X, ZHANG J Y, PEI F L, et al. Modeling and selection scheme of proton exchange membrane fuel cell hydrogen supply system[J]. Journal of Jilin University (Engineering and Technology Edition), 2022, 52(9): 1982-1995. |

| [7] |

田中辉. 30 kW燃料电池汽车发动机的设计[J]. 现代制造工程, 2022(6): 25-31. TIAN Z H. Design of 30 kW fuel cell vehicle engine[J]. Modern Manufacturing Engineering, 2022(6): 25-31. |

| [8] |

帕斯夸里·科尔沃, 福图纳托·米格莱蒂尼, 奥托里诺·维纳里. 车用氢燃料电池[M]. 张新丰, 译. 北京: 机械工业出版社, 2019. CORBO P, MIGLIARDINI F, VENERI O. Hydrogen fuel cells for road vehicles [M]. ZHANG X F, trans. Beijing: China Machine Press, 2019. |

| [9] |

胡佳丽, 赵春鹏, 肖铎. 水冷燃料电池空气供给系统建模与控制研究[J]. 太阳能学报, 2021, 42(9): 428-433. HU J L ZHAO C P, XIAO D. Modeling and control analysis of water-cooled PEM fuel cell air supply system[J]. Acta Energiae Solaris Sinica, 2021, 42(9): 428-433. |

| [10] |

王昭懿. 车用质子交换膜燃料电池空气供给系统建模及控制策略研究[D]. 长春: 吉林大学, 2022. WANG Z Y. Research on modeling and control strategy for air supply system of vehicle proton exchange membrane fuel cell [D]. Changchun: Jilin University, 2022. |

| [11] |

安德鲁·L. 迪克斯, 戴维·A. J. 兰德. 燃料电池系统解析[M]. 张新丰, 张智明, 译. 3版. 北京: 机械工业出版社, 2021. DICKS A L, RAND D A J. Fuel cell systems explained [M]. ZHANG X F, ZHANG Z M, trans. 3rd ed. Beijing: China Machine Press, 2021. |

| [12] |

严彦, 周利彪, 白文涛, 等. 燃料电池用空气压缩机的研究现状[J]. 机电工程, 2021, 38(12): 1513-1519. YAN Y, ZHOU L B, BAI W T, et al. Research status of air compressors in fuel cells[J]. Journal of Mechanical & Electrical Engineering, 2021, 38(12): 1513-1519. DOI:10.3969/j.issn.1001-4551.2021.12.001 |

| [13] |

郭爱, 陈维荣, 李奇, 等. 车用燃料电池氢气供应系统的预测控制[J]. 太阳能学报, 2013, 34(8): 1484-1491. GUO A, CHEN W R, LI Q, et al. Predictive control of hydrogen supplying system for fuel cells for vehicle[J]. Acta Energiae Solaris Sinica, 2013, 34(8): 1484-1491. DOI:10.3969/j.issn.0254-0096.2013.08.029 |

| [14] |

钟志冰, 杨升, 刘尧喜. 氢能有轨电车燃料电池双回路散热冷却系统设计[J]. 技术与市场, 2023, 30(5): 6-10. ZHONG Z B, YANG S, LIU Y X. Design of double-loop cooling system for fuel cell of hydrogen energy tram[J]. Technology and Market, 2023, 30(5): 6-10. DOI:10.3969/j.issn.1006-8554.2023.05.002 |

| [15] |

姚东升, 周耀丹, 张志芸, 等. 大功率质子交换膜燃料电池系统热管理控制策略研究[J]. 汽车文摘, 2023(7): 36-39. YAO D S, ZHOU Y D, ZHANG Z Y, et al. Research on thermal management control strategy of high power proton exchange membrane fuel cell system[J]. Automotive Digest, 2023(7): 36-39. |

| [16] |

孙田, 王培中, 郝冬, 等. GB/T 24554-2022《燃料电池发动机性能试验方法》标准分析[J]. 中国标准化, 2023(7): 148-153. SUN T, WANG P Z, HAO D, et al. Analysis of GB/T 24554-2022, performance test methods for fuel cell system[J]. China Standardization, 2023(7): 148-153. |