2. 浙江恒逸石化研究院有限公司, 浙江 杭州 311209

2. Zhejiang Hengyi Petrochemical Research Institute Co. Ltd., Hangzhou 311209, China

随着“碳中和”压力的增大,越来越多的化石基化学品被生物质基产品取代成为必然趋势,其中作为生物质基的聚呋喃二甲酸乙二醇酯(polyethylene furanoate,PEF)替代传统化石基的聚对苯二甲酸乙二醇酯(polyethylene terephthalate,PET)有望有效地减少聚酯行业的碳排放。发展生物质基PEF的关键在于如何高效、绿色、低成本地制备其单体2,5-呋喃二甲酸(2,5-furandicarboxylic acid,2,5-FDCA)。目前研究最多的2,5-FDCA制备路线包含二步反应:果糖脱水得到5-羟甲基糠醛(5-hydroxymethylfurfural,5-HMF);5-HMF氧化得到2,5-FDCA[1-2]。由于中间产物5-HMF极不稳定、分离成本高,阻碍了2,5-FDCA的大规模工业化进程。与之相比,从己糖出发,经稳定、易于分离的中间产物己糖二酸,再脱水环合制备2,5-FDCA成为更具工业化前景的路线。研究者发现强酸可以有效地催化己糖二酸脱水环合制备2,5-FDCA及其酯[3-11]。本课题组对己糖二酸脱水环合制备2,5-FDCA的工艺、动力学、反应机理等开展了深入的研究[10-13],得到硫酸催化下的较佳工艺条件是质量分数w(H2SO4)=15%、130 ℃下反应16 h,此时2,5-FDCA收率为49.1%[10];氢卤酸-卤代盐催化下较佳工艺条件是w(HBr)=3%、w(MgBr2)=6%、120 ℃下反应2 h,此时2,5-FDCA收率达到84.2%[11]。上述研究存在的不足是在传统加热下所需的反应时间长(2~16 h),导致反应效率较低。与传统加热相比,微波加热可以强化反应,另外,微波加热不需要传热介质,损失的能耗大大低于传统加热。Bratulescu[14]探究了微波加热下葡萄糖二酸脱水环合反应,在苯磺酸催化下反应2 min即可得到2,5-FDCA,最高收率为58%,但报道极其简略,缺乏系统的工艺研究,且2,5-FDCA的收率偏低。因此,本研究在传统加热与微波加热对比研究的基础上,开展了HBr-MgBr2协同催化下微波强化己糖二酸脱水环合制备2,5-FDCA工艺的探究,以期推动由己糖二酸高效制备2,5-FDCA的工业化进程。

2 实验部分 2.1 实验试剂葡萄糖二酸单钾盐(质量分数为98%)、葡萄糖二酸钙(质量分数为98%)、溴化镁(MgBr2,质量分数为98%)均购自Sigma;糠酸(质量分数为98%)、半乳糖二酸(质量分数为98%)、氢溴酸(HBr,质量分数为48%)、2,5-FDCA (质量分数为98%)和环丁砜(质量分数为98%)均购自阿拉丁试剂(上海)有限公司;硫酸(质量分数为98%)购自国药集团化学试剂有限公司。

2.2 实验装置、过程与分析方法微波强化实验采用美国CEM Discover微波合成仪(频率为2 450 MHz)。实验过程:称取30 mg己糖二酸、5 mL环丁砜、一定质量的HBr和MgBr2,加入10 mL高硼硅玻璃微波反应管中,放入磁子后,将反应管用配套的管盖进行密封。设置CEM Discover微波合成仪条件,固定功率为5 W,开启反应。待反应结束冷却至室温,取出反应管,将反应产物用去离子水定容至50 mL,经0.22 μm的一次性微孔膜过滤后,采用高效液相色谱(HPLC,Agilent 1260,紫外检测器)进行定量分析。

传统加热实验过程:将反应器换成带聚四氟乙烯内衬的反应釜,在电加热炉中进行反应。实验装置和过程同文献11。

分析方法:反应产物用HPLC分析。色谱条件为:Agilent Hi-Plex H 300 mm* 7.7 mm色谱柱、流动相为5 mmol⋅L−1的硫酸水溶液、体积流量为0.6 mL⋅min−1、柱温为65 ℃、进样量为20 μL,产物2,5-FDCA和糠酸的检测波长均为265 nm。由于原料己糖二酸的峰与催化剂中溴离子的峰重叠,本方法不能对反应原料进行定量分析[11]。

每个条件下的实验点都设置3个平行样,数据取3个平行样结果的平均值,误差范围用3个平行样数据的标准偏差表示。

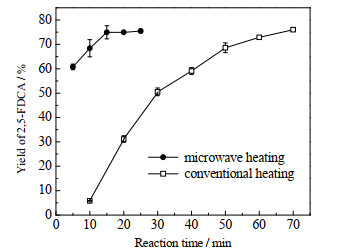

3 结果与讨论 3.1 传统加热与微波加热的对比在120 ℃、w(HBr)=3%、w(MgBr2)=3%、葡萄糖二酸单钾盐的初始质量分数为0.45% 条件下,开展了传统加热与微波加热对葡萄糖二酸单钾盐脱水环合反应的对比研究,结果如图 1所示。由图可见,在120 ℃下反应10 min后,传统加热反应的2,5-FDCA收率仅为5.8%,而微波加热反应的2,5-FDCA收率达到68.4%;传统加热下,反应接近终点所需时间超过70 min,2,5-FDCA的收率为76.0%;而微波加热下,仅需要15 min就能达到反应终点,2,5-FDCA的收率为75.0%,与传统加热下的最终收率基本持平,这说明微波加热能在保证2,5-FDCA收率前提下显著提高反应速率、缩短反应时间、大大提高生产效率。

|

图 1 传统加热与微波加热对葡萄糖二酸单钾盐脱水环合反应影响的对比 Fig.1 Comparison of conventional heating and microwave heating on the cyclodehydration of potassium bisaccharate (w(potassium bisaccharate)=0.45%, w(HBr)=3%,w(MgBr2)=3%, 120 ℃) |

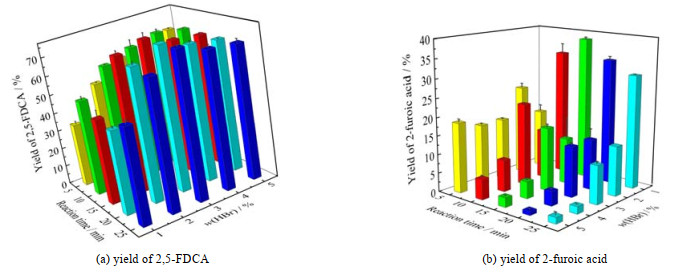

首先开展了HBr质量分数对微波强化反应的影响研究(反应条件:葡萄糖二酸单钾盐的初始质量分数为0.45%、120 ℃、w(MgBr2)=3%),结果如图 2所示,其中,图 2(a)、(b)的纵坐标分别为2,5-FDCA和主要副产物糠酸的收率。由图可见,当w(HBr)大于1% 时,HBr的质量分数对反应影响较小,这与传统加热反应结果相似[11];且较佳的HBr质量分数为3%。

|

图 2 HBr质量分数对葡萄糖二酸单钾盐微波强化脱水环合反应的影响 Fig.2 Effects of HBr concentration on microwave-enhanced cyclodehydration of potassium bisaccharate (w(potassium bisaccharate)=0.45%, w(MgBr2)=3%, 120 ℃) |

接着开展了MgBr2质量分数对微波强化反应影响的研究(反应条件:葡萄糖二酸单钾盐的初始质量分数为0.45%、120 ℃、w(HBr)=3%),结果如图 3所示,其中,图 3(a)、(b)的纵坐标分别为2,5-FDCA和糠酸的收率。对比图 3与2可见,对于HBr-MgBr2催化体系,与HBr相比,MgBr2质量分数对反应更加敏感。由图 3(a)可见,MgBr2质量分数对反应影响较大,较佳的MgBr2质量分数为3% 左右。在120 ℃、微波加热反应25 min、w(HBr)=3%、w(MgBr2)=3%的催化条件下,2,5-FDCA收率可达75.5%。由图 3(b)可见,MgBr2质量分数对副产物糠酸收率的影响不显著,但随反应时间延长,糠酸收率有一极大值,这是由糠酸稳定性较差引起的,这一变化规律与传统加热时相同[11]。

|

图 3 MgBr2质量分数对葡萄糖二酸单钾盐微波强化脱水环合反应的影响 Fig.3 Effects of MgBr2 concentration on microwave-enhanced cyclodehydration of potassium bisaccharate (w(potassium bisaccharate)=0.45%, w(HBr)=3%, 120 ℃) |

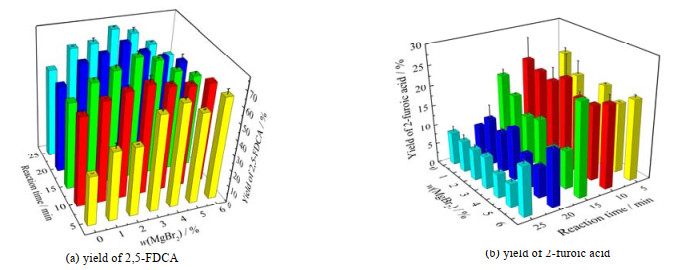

在3.2节优化的催化剂配比(w(HBr)=3%、w(MgBr2)=3%)和葡萄糖二酸单钾盐的初始质量分数均为0.45%下,进行微波强化葡萄糖二酸单钾盐脱水环合反应工艺优化,结果如图 4所示,其中,图 4(a)、(b)的纵坐标分别为2,5-FDCA和主要副产物糠酸的收率。由图 4可见,温度对微波强化脱水环合反应的影响较大。由图 4(a)可见,不同温度下产物2,5-FDCA收率达到最大值所需时间不同,110 ℃下为15 min、120 ℃下约为15 min,而130 ℃下仅为5 min。在110 ℃下反应15 min后,2,5-FDCA收率可达75.0%。与文献[10]对比(以半乳糖二酸为原料,硫酸催化下传统油浴加热至110 ℃),反应48 h后2,5-FDCA收率只有50.2%;与文献[11]对比(以葡萄糖二酸单钾盐为原料,w(HBr)=3%、w(MgBr2)=6%催化下,传统电加热至110 ℃),反应3 h后2,5-FDCA收率达到最高值81.7%,可见,微波加热可以大大提高生产效率。由图 4(b)可见,110和120 ℃时糠酸收率才存在极大值,而130 ℃下糠酸收率极大值在5 min之前。

|

图 4 反应时间和温度对微波强化葡萄糖二酸单钾盐脱水环合反应的影响 Fig.4 Effects of reaction time and temperature on microwave-enhanced cyclodehydration of potassium bisaccharate (w(potassium bisaccharate)=0.45%, w(HBr)=3%, w(MgBr2)=3%) |

图 2~4中的数据误差棒比传统加热的数据误差棒[10-13]大很多,其原因是微波强化下的反应远比传统加热剧烈,同时反应管体积小、搅拌等因素也加大了实验误差。由于难以获得反应时间在5 min以内的准确动力学数据,难以将图 4的数据拟合得到有物理意义的动力学参数。另外,与传统加热相比,本研究微波强化下的2,5-FDCA收率稍有下降,但幅度很小,由此可推断,微波加热能同时加快主反应和副反应速率,对反应选择性影响有限。

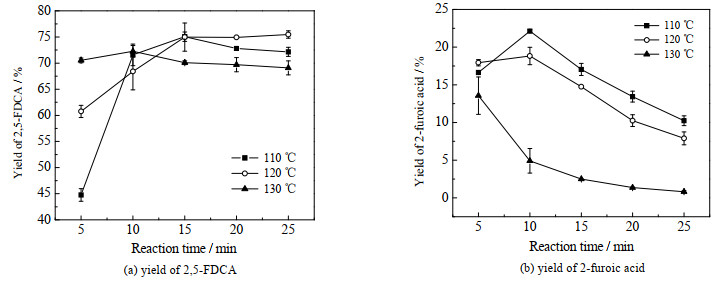

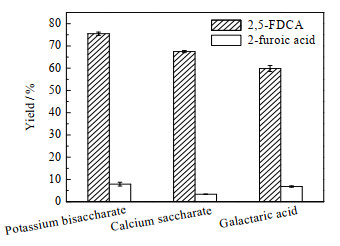

3.4 不同己糖二酸原料对微波强化脱水环合反应影响120 ℃、w(HBr)=3%、w(MgBr2)=3%催化下,开展了不同己糖二酸原料对微波强化脱水环合反应影响的研究(其他反应条件:原料初始质量分数均为0.45%、反应时间25 min),结果如图 5所示。由图可见,不同己糖二酸原料对2,5-FDCA收率有一定影响,收率从高到低的次序为:葡萄糖二酸单钾盐 > 葡萄糖二酸钙 > 半乳糖二酸,这与传统加热的结果一致[12]。葡萄糖二酸单钾盐由葡萄糖氧化制得,而葡萄糖又是自然界中丰度最高的己糖,因此,从葡萄糖二酸单钾盐出发制备2,5-FDCA是一种较好的选择。

|

图 5 不同己糖二酸原料对微波强化脱水环合反应的影响 Fig.5 Effects of different hexaric acids on microwave-enhanced cyclodehydration of hexaric acids (w(hexaric acids)=0.45%, w(HBr)=3%, w(MgBr2)=3%,120 ℃ , 25 min) |

(1) 微波的引入可在保证2,5-FDCA高收率前提下显著提高己糖二酸脱水环合制备2,5-FDCA的反应速率,大大缩短反应时间。

(2) 在HBr-MgBr2催化体系中,MgBr2质量分数对微波强化脱水环合反应的影响比HBr大;在110 ℃、w(HBr)=3%、w(MgBr2)=3%的催化条件下,微波强化反应15 min,2,5-FDCA收率可达75.0%。

(3) 采用不同己糖二酸原料,2,5-FDCA收率从高到低的次序为:葡萄糖二酸单钾盐 > 葡萄糖二酸钙 > 半乳糖二酸。

| [1] |

SAJID M, ZHAO X B, LIU D H. Production of 2,5-furandicarboxylic acid (2,5-FDCA) from 5-hydroxymethylfurfural (HMF): Recent progress focusing on the chemical-catalytic routes[J]. Green Chemistry, 2018, 20(24): 5427-5453. DOI:10.1039/C8GC02680G |

| [2] |

XU S, ZHOU P, ZHANG Z H, et al. Selective oxidation of 5-hydroxymethylfurfural to 2,5-furandicarboxylic acid using O2 and a photocatalyst of Co-thioporphyrazine bonded to g-C3N4[J]. Journal of the American Chemical Society, 2017, 139(41): 14775-14782. DOI:10.1021/jacs.7b08861 |

| [3] |

LEWKOWSKI J. Convenient synthesis of furan-2,5-dicarboxylic acid and its derivatives[J]. Polish Journal of Chemistry, 2001, 75(12): 1943-1946. |

| [4] |

ZHAO D, DELBECQ F, LEN C. One-pot FDCA diester synthesis from mucic acid and their solvent-free regioselective polytransesterification for production of glycerol-based furanic polyesters[J]. Molecules, 2019, 24(6): 1030-1030. DOI:10.3390/molecules24061030 |

| [5] |

TAGUCHI Y, OISHI A, IIDA H. One-step synthesis of dibutyl furandicarboxylates from galactaric acid[J]. Chemistry Letters, 2008, 37(1): 50-51. DOI:10.1246/cl.2008.50 |

| [6] |

NGUYEN T, KIM Y J, PARK S K, et al. Furan-2,5-and furan-2, 3-dicarboxylate esters derived from marine biomass as plasticizers for poly (vinyl chloride)[J]. ACS Omega, 2020, 5(1): 197-206. DOI:10.1021/acsomega.9b02448 |

| [7] |

VAN S N, RAUTIAINEN S, ASIKAINEN M, et al. A unique pathway to platform chemicals: Aldaric acids as stable intermediates for the synthesis of furandicarboxylic acid esters[J]. Green Chemistry, 2020, 22(23): 8271-8277. DOI:10.1039/D0GC02293D |

| [8] |

GUO N. Acid-catalyzed dehydration of glucaric acid to 2,5-furandicarboxylic acid (2,5-FDCA): US, 060975 [P]. 2016-08-11.

|

| [9] |

LONGMIRE J M, HERRMANN S, DIAS E L, et al. Novel processes for preparation of 2,5-furandicarboxylic acid: US, WO2019 014393A1 [P]. 2019-01-17.

|

| [10] |

徐海峰, 郑丽萍, 王洪营, 等. 半乳糖二酸催化脱水环合制备2,5-呋喃二甲酸工艺及动力学[J]. 化工学报, 2020, 71(5): 2240-2247. XU H F, ZHENG L P, WANG H Y, et al. Process and kinetics studies of catalytic cyclodehydration of galactaric acid to 2,5-furandicarboxylic acid[J]. CIESC Journal, 2020, 71(5): 2240-2247. |

| [11] |

陈旭杰, 吕喜蕾, 史欢欢, 等. HBr-MgBr2催化己糖二酸脱水环合制备2,5-呋喃二甲酸的研究[J]. 化工学报, 2021, 72(9): 4658-4664. CHEN X J, LYU X L, SHI H H, et al. A study on cyclodehydration of hexaric acids to 2,5- furandicarboxylic acid catalyzed with HBr-MgBr2[J]. CIESC Journal, 2021, 72(9): 4658-4664. |

| [12] |

吕喜蕾, 徐海峰, 郑丽萍, 等. 不同己糖二酸脱水环合制备2,5-呋喃二甲酸的对比研究[J]. 高校化学工程学报, 2021, 35(2): 267-272. LYU X L, XU H F, ZHENG L P, et al. Comparative studies on the preparation of 2,5-furandicarboxylic acid by cyclodehydration of different hexaric acids[J]. Journal of Chemical Engineering of Chinese Universities, 2021, 35(2): 267-272. |

| [13] |

吕喜蕾, 陈旭杰, 郑丽萍, 等. 己糖二酸脱水环合制备2,5-呋喃二甲酸反应路径探究[J]. 浙江大学学报(理学版), 2022, 49(2): 195-200. LYU X L, CHEN X J, ZHENG L P, et al. A study on reaction pathways for the cyclodehydration of hexedioic acids to 2,5-furandicarboxylic acid[J]. Journal of Zhejiang University (Science Edition), 2022, 49(2): 195-200. |

| [14] |

BRATULESCU G. Cyclisation under the action of the microwaves of the D-saccaric acid to 2,5-furandicarboxylic acid[J]. Revue Roumaine de Chimie, 2000, 45(9): 883-885. |