2. 青岛科技大学 化工学院, 山东 青岛 266042;

3. 山东省多相流体反应与分离工程重点实验室, 山东 青岛 266042

2. College of Chemical Engineering, Qingdao University of Science & Technology, Qingdao 266042, China;

3. Key Laboratory of Multiphase Flow Reaction and Separation Engineering of Shandong province, Qingdao 266042, China

旋风分离器是一种无运动部件、结构简单、分离性能较好的重要工业净化设备,广泛应用于水泥加工、石油天然气、页岩气净化以及煤炭发电等行业[1]。旋风分离器内部流场极其复杂,是一种依靠含尘气体旋转产生离心力,从而实现气-固分离的多相流分离设备[2-4],与其他除尘设备相比,高速运动的流体所携带的颗粒极易造成器壁的冲蚀磨损。实际生产应用中固体颗粒的冲蚀破坏所造成的壁面磨损失效,直接制约了旋风分离器的长周期运行[5],如炼油行业催化裂化装置中的旋风分离器器壁冲蚀磨损穿孔后,气-固分离效率降低,导致催化剂跑损严重;燃煤锅炉所用旋风分离器器壁冲蚀磨损穿孔后,飞灰含碳量上升、脱硫剂跑损严重,以及锅炉燃烧效率降低等,为此必须对装置进行非计划停车检修,阻碍设备正常运行,对产品造成较大的经济损失。

旋风分离器壁面磨损,是由冲蚀磨损、表面疲劳磨损和腐蚀性磨损等形成的复合磨损,具有局部性和非均匀性[6],工业应用表明,旋风分离器入口正对处、锥体底部排尘口附近的壁面是局部减薄或磨蚀穿孔的常见部位[7-8]。相较于复杂耗时的磨损实验,基于计算流体力学(CFD)预测磨损、分析磨损机理,成为研究旋风分离器冲蚀磨损的有效途径[9-10]。旋风分离器冲蚀磨损与自身几何结构密切相关,特别是入口结构与排尘口结构的影响。金有海等[11]、王江云等[12]、李琴等[13]研究了入口结构对旋风分离器冲蚀磨损的影响,指出与直切单入口式旋风分离器相比,双入口结构流场稳定,涡核摆动减弱,减少了颗粒与壁面间接触,壁面磨损速率降低,并且磨损范围小,磨损相对均匀。邹康[14]研究了入口高宽比对旋风分离器冲蚀磨损的影响,并指出随入口高宽比的增大,锥体内涡核摆动增强,壁面磨损加剧,具备一定倾角的入口结构可缓解旋风分离器的冲蚀磨损。赵新学等[15]发现随排尘口直径的增大,内涡强度减弱,锥体处磨损减小,但颗粒返混现象加剧,设备分离效率降低。长期运行的旋风分离器,壁面冲蚀磨损还将导致其粗糙度增大,自然旋风长度缩短,分离效率降低[16-17]。

旋风分离器运行工况条件,如含尘气体速度、浓度以及颗粒直径都对旋风分离器壁面冲蚀磨损有直接的影响。Wei等[18]指出旋风分离器实际生产运行中,物料输送管道与进气口通常采用变径接头连接,导致颗粒速度大于进气速度,容易造成颗粒破碎和壁面磨损。何兴建[19]、礼晓宇等[20]、高助威等[21]测量了旋风分离器内颗粒藏量及顶灰环量,发现颗粒藏量随入口颗粒浓度及入口气速的增大而增大,顶灰环存在周期性的脱落与再生,在颗粒藏量中的质量占比较大,对分离器顶盖及环形空间壁面造成严重的冲蚀磨损。Sedrez等[22]指出随颗粒质量流率的增大,由于壁面颗粒层的“缓冲效应”,磨损反而有所降低。Wang等[23]研究了循环流化床磨损,发现旋风分离器筒体、锥体的磨损大小,取决于入口流速,当入口流速较大时,筒体磨损严重,反之锥体磨损严重。Chu等[24]研究了重介质旋流器磨损,指出大颗粒受重力的影响可能导致非对称磨损速率。

综上所述,现有研究主要聚焦于旋风分离器设计参数或运行条件下对壁面冲蚀磨损的影响规律。然而,关于旋风分离器壁面局部冲蚀磨损导致的结构改变对内部流场和性能的影响机制则鲜有研究。工业应用中主要通过添加耐磨衬里来延长旋风分离器使用寿命,但长期冲蚀磨损仍会导致设备耐磨层及壁厚变薄(变薄厚度可达20 mm以上),有时还会存在耐磨衬里的脱落问题,这将改变旋风分离器的结构参数并最终影响运行性能。本研究通过CFD对Stairmand型旋风器进行局部冲蚀磨损预测,并分析锥体局部磨损导致结构尺寸突变对旋风分离器流场及其性能的影响规律,以期指导实际应用。

2 数值计算 2.1 控制方程 2.1.1 连续相控制方程基于CFD的磨损预测主要包括3部分:流场模拟、颗粒追踪及磨损计算[25]。旋风分离器内部是三维强旋转湍流,各向异性效应显著,湍流模型的选择对于准确解决其复杂流场问题非常重要。以往的研究[26-27]表明,标准的k-ε模型、Realizable k-ε模型和RNG k-ε模型都不能准确描述旋风分离器中的非轴心、三维强旋转流场,而雷诺应力模型(RSM)和大涡模拟(LES)可以准确地描述旋风分离器中流场的特征[28-30]。然而,LES模拟计算需要高度精细的网格,对计算机性能要求高,计算耗时。因此,本研究使用RSM模拟旋风分离器内部的气流流场。RSM控制方程可写为

| $\frac{\partial}{\partial t}\left(\rho \overline{u_i^{\prime} u_j^{\prime}}\right)+\frac{\partial}{\partial \boldsymbol{x}_k}\left(\rho u_k \overline{u_i^{\prime} u_j^{\prime}}\right)=-D_{\mathrm{T}, i, j}+D_{\mathrm{L}, i, j}+p_{i, j}+G_{i, j}+\phi_{i, j}+\varepsilon_{i, j}+F_{i, j}+S_{i, j} $ | (1) |

式中:t为时间,s;

旋风分离器在运行时分离空间内的含尘气体颗粒浓度较低,通常情况下颗粒加载量小于分离器内部气流体积分数的5% [32]。在这种情况下,气体相由Navier-Stokes方程求解,而固体颗粒被视为离散相。由于颗粒所占气流的体积分数很小,颗粒之间的相互作用和颗粒对气流的影响可以完全忽略,可以使用单向耦合。在本研究中,连续相和离散相分别在欧拉与拉格朗日坐标系下计算,颗粒运动满足牛顿第二定律:

| $ \frac{\mathrm{d} u_{\mathrm{P} i}}{\mathrm{~d} t}=F_{\mathrm{D}}\left(u_i-u_{\mathrm{P} i}\right)-\frac{g_i\left(\rho_{\mathrm{P}}-\rho\right)}{\rho_{\mathrm{P}}} $ | (2) |

式中:

冲蚀磨损是由颗粒撞击壁面引起的,壁面的冲蚀率与颗粒的碰撞速度、碰撞角度、形状、质量流量等参数有关。旋风分离器磨损实验研究指出Oka磨损模型能够较准确预测旋风分离器壁面冲蚀磨损状况[22]。因此,这里使用Oka等[33-34]研究的冲蚀磨损模型来评估旋风分离器壁面冲蚀磨损。Oka冲蚀磨损方程为

| $ E=C(\mathrm{HB})^{-0.12}\left(\frac{v_{\mathrm{p}, i}}{v^{\prime}}\right)^{2.35}\left(\frac{d_{\mathrm{p}}}{d^{\prime}}\right)^{0.19} F(\theta) $ | (3) |

| $ F(\theta)=(\sin \theta)^{0.77}[1+\mathrm{HB}(1-\sin \theta)]^{1.36} $ | (4) |

式中:E为磨损速率,kg⋅m−2⋅s−1;C为与材料性质关联的常数,C=65;HB为布氏硬度,HB=1.83 N⋅mm−2;

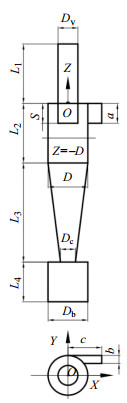

如图 1所示为Stairmand型旋风分离器结构简图,其结构设计来源于文献[35-36]。图中X、Y、Z为三维坐标,a、b、c分别为旋风分离器进口高度、宽度、长度,mm;D为旋风分离器筒体直径,D=90 mm;Db为灰斗直径,mm;Dc为排灰口直径,mm;Dv为排气管直径,mm;L1为排气管外伸长度,mm;L2为筒体高度,mm;L3为圆锥体高度,mm;L4为灰斗高度,mm;S为排气管插入深度,mm。物理模型坐标原点O设在旋风分离器上顶盖几何中心处,Z轴方向向上为正值。采用的旋风分离器的详细尺寸如表 1所示。

|

图 1 Stairmand型旋风分离器结构简图 Fig.1 Schematic diagram of a Stairmand type cyclone separator |

|

|

表 1 Stairmand型旋风分离器几何尺寸参数 Table 1 Structural parameters of the Stairmand cyclone separator unit: mm |

为了获得结果的准确性,生成多面体网格并将其用于模拟。这种网格类型是通过在四面体网格中的每个节点周围形成多边形直接生成的,从而创建适当的网格来求解控制方程,图 2为旋风分离器非结构网格图。由于不同旋风分离器的每个网格的生成方式相同,因此以锥体壁面无冲蚀磨损的旋风分离器作为验证网格独立性的基本模型。建立多重网格密度的求解系统,当网格密度达到一定程度后,模拟结果变化不大。此时,数值模拟计算结果才具有意义。为此选取了网格数为1 180 975、1 328 880和1 499 296的旋风分离器进行数值模拟,计算了其进口与出口压差值,并进行了比较(如表 2所示)。从表中可以看出,粗网格与细网格压差值差异小于2%,不同网格之间数值模拟进出口压差结果相差较小。为了保证数值模拟计算的精确性和节省计算时间,选择在网格数为1 328 880个条件下运算。

|

图 2 旋风分离器非结构网格 Fig.2 Unstructured grids of the cyclone separator |

|

|

表 2 不同网格数的旋风分离器进出口压差值 Table 2 Pressure difference between inlet and outlet of the cyclone separator with different grid numbers |

入口边界:气相入口为常温常压空气,沿入口截面法向速率为15 m⋅s−1,湍流强度为4.481%,水力直径为25.71 mm。颗粒相为硅颗粒,速度与气相一致。假定粒径满足Rossin-Rammler分布,中位粒径为15 μm,分布指数为1.12,密度为1 550 kg⋅m−3,颗粒浓度ρB=0.015 kg⋅m−3。

出口边界:出口为自由出流,按充分发展湍流处理。壁面边界:采用无滑移边界条件、标准壁面函数处理边界湍流,排气管口、灰斗壁面分别设置为逃逸和捕捉,其余壁面均设置为反弹,碰撞恢复系数设为0.9。采用的方程离散格式如表 3所示。

|

|

表 3 控制方程的离散格式 Table 3 Discrete formats of governing equations |

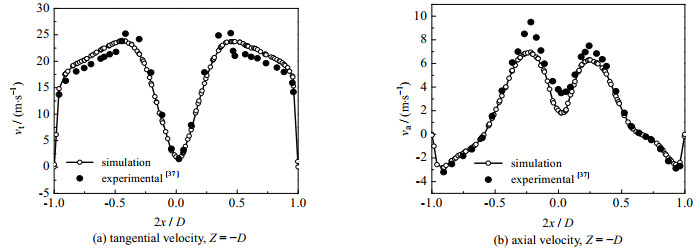

为了验证所选择湍流模型RSM和边界条件设置的准确性,将筒体段Z = −D处平均切向速度vt与平均轴向速度va分布模拟计算结果与文献[37]中的实验数据进行对比,如图 3所示,x为Z = −D处X的坐标值,从图 3(a)可看出,平均切向速度呈“M”型;从图 3(b)可以看出,平均轴向速度呈倒“W”型。模拟结果与相应实验测量数据趋势相吻合,其中切向速度最大相对误差约为6.7%,轴向速度最大相对误差约为15.8%,值得注意的是,切向速度实验数据与模拟数据吻合性比较好,但在轴向速度实验数据与模拟数据稍有偏差。这是由于轴向流场的急剧变化使得轴向速度比切向速度更不稳定,导致很难通过数值模拟描述与实验相同的瞬态轴向速度场[38]。结果表明RSM模型可以较准确地描述旋风分离器内部流场的分布情况。

|

图 3 实验数据与模拟值对比 Fig.3 Comparison of simulation and experimental results |

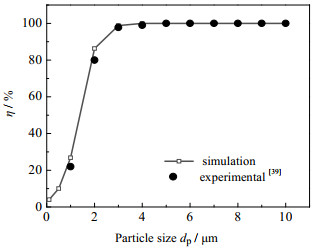

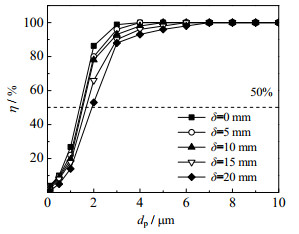

为了验证旋风分离器数值模拟分离效率的准确性,对Zhao[39]研究的旋风分离器分离效率进行对比,如图 4所示。图中η为分离效率。结果表明,分级效率曲线具有预期的“S”型变化趋势,分离效率随颗粒直径dp的增大而增大,模拟结果与相应实验测量数据基本吻合,其中相对误差约为3.0%。结果表明DPM模型可以较准确地预测旋风分离器的分离效率。

|

图 4 分离效率实验数据与模拟值对比 Fig.4 Comparison of experimental and simulated results of separation efficiency |

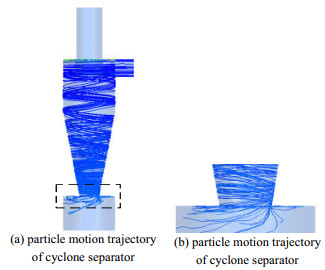

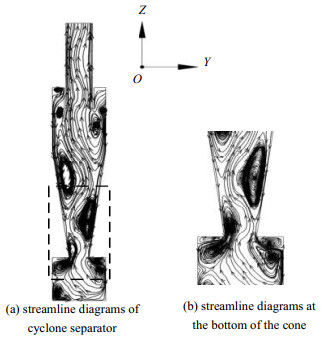

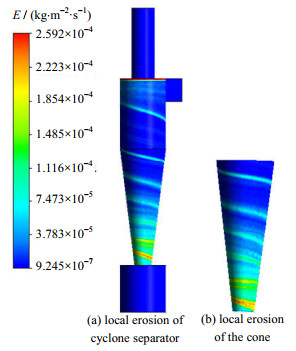

如图 5所示为入口速度vin= 15 m⋅s−1,旋风分离器粒子运动轨迹,从图 5中可以看出旋风分离器内部颗粒呈现较规则的螺旋线运动,随着高度的降低,锥体段截面积在减小,边壁的颗粒浓度在上升,导致颗粒运动轨迹趋于重合。由于旋风分离器内部流场不稳定会出现涡核的摆动现象,如图 6所示为旋风分离器流线图,从图 6中可以看出,在锥体底部涡核的摆动幅度较大,导致涡核尾端与锥体壁面接触的位置处颗粒的动能更大。图 7为旋风分离器磨损云图,从图 7(a)可以看出,颗粒的运动特性使旋风分离器内壁形成局部磨损的螺旋带状分布,随着高度的降低冲蚀磨损螺旋路径越明显,表明旋风分离器锥体沿轴向越向下,冲蚀破坏风险越高。排尘口附近为洁净气体与含尘气体的交汇处,导致锥体底部涡核的摆动幅度较大,并对锥体底部排尘口附近造成严重的冲蚀磨损,如图 7(b)所示。因此,锥体底部排尘口附近的冲蚀磨损螺旋带是磨损破坏的危险区域。

|

图 5 旋风分离器粒子轨迹(vin= 15 m⋅s−1) Fig.5 Particle trajectory in the cyclone separator (vin= 15 m⋅s−1) |

|

图 6 旋风分离器X=0截面流线图 Fig.6 Streamline diagrams of the cyclone separator at intersection X = 0 |

|

图 7 旋风分离器磨损云图 Fig.7 Contour of erosion on the wall in the cyclone separator |

基于对Stairmand型旋风分离器局部磨损分析,发现锥体壁面局部磨损最严重的区域为排尘口附近冲蚀螺旋带,此区域长时间冲蚀磨损会导致锥体结构尺寸突变,为此提出了旋风分离器局部磨损变形模型,如图 8所示。在Stairmand型旋风分离器模型的锥体底部排尘口附近增设相同磨损螺旋角α和冲蚀磨损宽度We,不同冲蚀磨损厚度δ和高度He的螺旋冲蚀槽,此处网格采用了局部加密四面体网格。α、δ、We和He数值如表 4所示,其余尺寸见表 1。

|

图 8 局部磨损旋风分离器结构简图及冲蚀凹槽处网格图 Fig.8 Structure schematic of cyclone separator with local erosion and grid diagram of erosion groove |

|

|

表 4 冲蚀磨损螺旋凹槽形变结构参数 Table 4 Deformation structure parameters of erosion spiral groove |

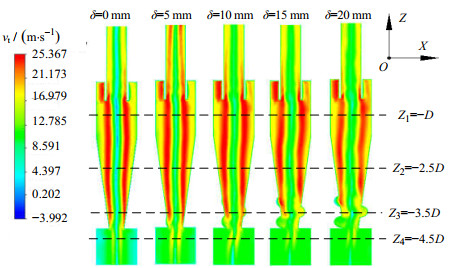

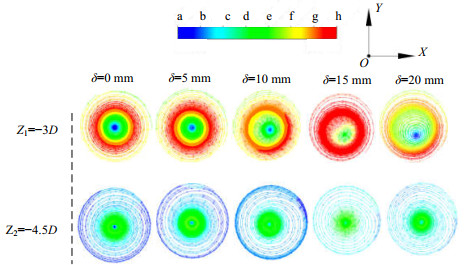

切向速度是决定离心力的主要因素,在颗粒分离中起重要作用。图 9为vin= 15 m⋅s−1时旋风分离器在不同局部磨损厚度条件下切向速度等值线图,图中Z1、Z2、Z3及Z4为旋风分离器不同轴向位置处截面。切向速度沿径向呈Rankine组合涡结构分布[40],从图中可以看出,准自由涡区域随着局部磨损厚度的增加而减小,当δ达到20 mm时,与未磨损时相比,切向速度高速区(红色部分)产生明显的摆动。

|

图 9 不同旋风分离器在Y=0处的切向速度云图 Fig.9 Tangential velocity contour plots in different cyclones (at Y = 0) |

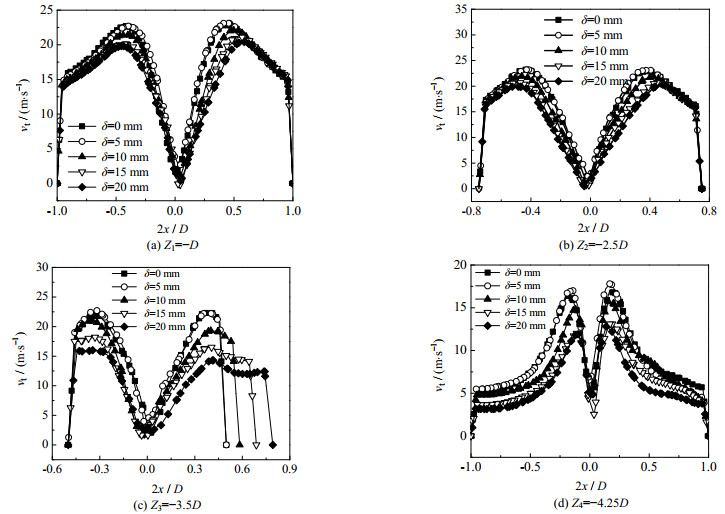

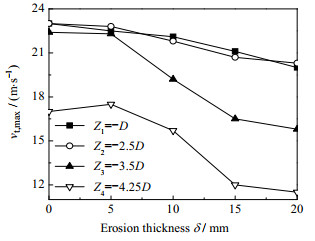

涡核尺寸定义为从涡旋中心到最大切向速度的径向位置的距离[41]。图 10为不同轴向位置的平均切向速度分布,从图中可以看出,当局部磨损较小时即δ=5 mm,对分离器内部切向速度影响不大。随着局部磨损的加剧,切向速度不仅明显降低,而且最大切向速度距离涡旋中心径向位置增大,并且越靠近局部磨损区域,切向速度所受影响越大。图 11为磨损厚度与最大切向速度vt, max关系曲线图,从图 11中可以看出,在锥体磨损位置处(Z3=−3.5D)切向速度最大值明显降低,径向位置明显远离涡旋中心,高速区范围则明显增大,与未磨损时(δ=0 mm)相比,当δ=20 mm时速度最大值降低了约27%,在该部位形成了较大的高速涡核。这表明,局部磨损不仅会导致锥体磨损位置处切向速度降低,致使颗粒在分离过程中所受离心力减弱,还会造成涡核尺寸增大,涡核强度降低,加剧了流场的不对称性,不利于流场的稳定。在灰斗中上部(Z4=−4.25D),δ=20 mm时,切向速度最大值为13.1 m⋅s−1,与未磨损时相比,切向速度下降约20%。灰斗内切向速度明显减小,这不利于将颗粒甩到灰斗边壁区域,不利于细颗粒颗粒的收集,最终影响设备的分离性能。

|

图 10 不同轴向位置切向速度分布 Fig.10 Tangential velocity profiles at different axial positions |

|

图 11 麿损厚度与最大切向速度之间的关系 Fig.11 Relationship between erosion thickness and maximum tangential velocity |

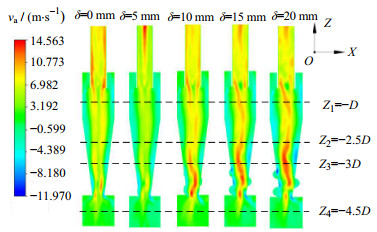

图 12为所有模型在Y = 0时的平均轴向速度va等值线图。旋风分离器的轴向速度是输送颗粒的关键因素。从图中可以看出,内涡核心区域轴向速度随着局部磨损厚度的增加而增大,当δ=20 mm时,与未磨损时相比,轴向速度在磨损位置处有明显摆动。

|

图 12 不同旋风分离器在Y=0处的轴向速度云图 Fig.12 Axial velocity contour plots in different cyclones (at Y = 0) |

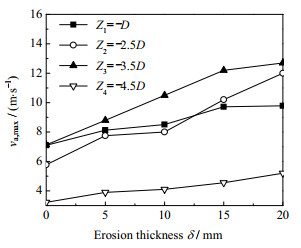

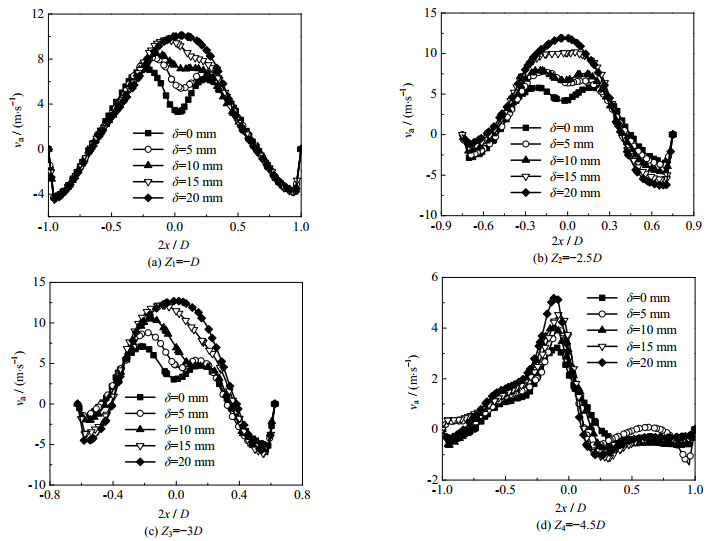

图 13为磨损厚度与最大轴向速度关系。从图中可以看出,在筒体中部(Z1=−D)和锥体部分(Z2=−2.5D、Z3=−3D)随着壁面磨损厚度的增加,旋风分离器最大轴向速度增大,其中与未磨损时相比,当δ=20 mm时,最大轴向速度平均增大36%。图 14为不同轴向位置的平均轴向速度分布曲线。从图中可以看出,在筒体中部和锥体部分随着壁面磨损厚度的增加,旋风分离器核心处轴向速度增大,且分布曲线由倒“W”型变成了倒“V”型,这是由于壁面磨损厚度增大导致中心上行旋流轴向速度升高,涡核区域的滞留减弱,降低了颗粒在旋风分离器中的停留时间,对颗粒的收集产生消极影响。壁面局部磨损厚度对灰斗内(Z3=−4.5D)轴向速度的影响也非常明显,锥体底部排尘口附近磨损,导致器壁变薄,排尘口直径加大,进入灰斗内气量过多,使返气夹带现象加剧,严重影响分离效率[15]。当δ=20 mm时,最大轴向速度由壁面未磨损时的3.22增大至5.19 m⋅s−1,轴向速度数值增大,且分布极不对称,容易造成灰斗内已经分离的颗粒卷入上行流中,加剧了尾部颗粒夹带。

|

图 13 磨损厚度与最大轴向速度之间的关系 Fig.13 Relationship between erosion thickness and maximum axial velocity |

|

图 14 不同轴向位置轴向速度分布 Fig.14 Axial velocity profiles at different axial positions |

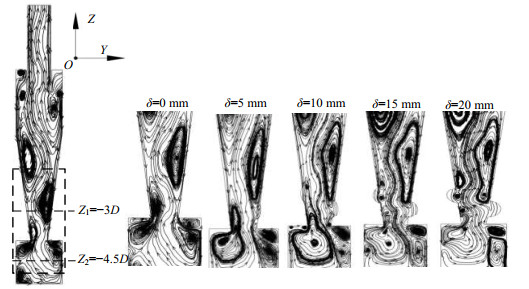

为了进一步探讨旋风分离器壁面局部磨损对涡流的影响,研究了X=0截面流线图,如图 15所示。从图中可以看出,在旋风分离器中除了主流的双旋涡结构外,还存在由于不规则的轴向速度和径向速度相互作用引起的次流。在锥体部分主要存在纵向局部涡流和锥体底部颗粒夹带,这些涡流能够使得已被甩到壁面的颗粒重新卷入内旋流中,随气流从排气管中排出,降低分离效率。旋风分离器壁面未磨损时,锥体内部受各种局部涡流的影响范围较小,并且次流与次流之间紧密协同作用不明显。当壁面局部δ=5 mm时,加剧了次流与次流之间的协同作用,同时也使次流的影响范围变大,增大了已经分离下来的颗粒被重新卷入上行流由排气管排出的概率。旋风分离器局部磨损导致局部涡流大于设备半径,更容易导致内、外涡流摆动,当壁面δ≥15 mm时,会在壁面磨损形成的凹槽内形成涡流,不仅会加剧壁面磨损,还会减弱流场的稳定性,降低分离效率。此外,当局部δ > 10 mm时灰斗内会产生明显的涡流,同样会增大灰斗内已经收集的粉尘颗粒被卷入内部涡流中的概率。

|

图 15 不同旋风分离器X=0截面流线图 Fig.15 Streamline diagrams of different cyclone separators at intersection X = 0 |

为了更好地了解局部磨损厚度对旋风分离器涡核中心区域流场的影响,研究了不同轴向位置的流线分布,如图 16所示。从图中可以看出,由局部涡流分析可知壁面局部磨损使得局部涡强度及影响范围增大,使旋风分离器内部的气流流动混乱,增加了涡芯中心偏离几何中心的位移,随即增大了涡核旋进(PVC)的影响。随着壁面局部磨损加剧,导致近壁面速度增加,不仅加剧壁面磨损,也降低了粒子在旋风分离器内的停留时间,降低了分离效率(如Z1截面)。在灰斗内(Z2截面),近壁面速度增大,会导致已经收集的颗粒重新卷入内涡,增大了灰斗内二次卷扬。

|

图 16 不同旋风分离器不同轴向位置流线图 Fig.16 Streamline diagrams at different axial positions in different cyclones a. 0.000 b. 3.772 c. 7.543 d. 11.315 e. 15.087 f. 18.856 g.22.630 h. 26.402 |

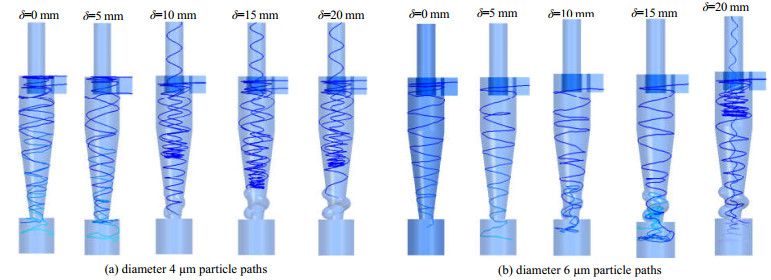

为了研究局部磨损厚度对旋风分离器颗粒轨迹的影响,分别研究颗粒直径为4和6 μm的运动轨迹,如图 17所示。小颗粒虽然能够在离心力的作用下向壁面靠近,但在旋风分离器内部容易受纵向涡流和偏心环流的作用,从而在内外旋流间交替运动,呈现出较为复杂的运动轨迹。随着粒径的增大,颗粒所受离心力增大,形成沿壁面螺旋下行的旋转运动,且粒径越大,颗粒与壁面的碰撞位置越靠近入口处,越早形成旋流[38]。与壁面局部未磨损时相比,局部磨损导致在锥体内局部涡流增大,同时也使次流的影响范围变大,使得已经进入锥体的颗粒在次流的影响下被重新卷入上行流,由排气管排出,降低了分离效率,如图 17(a)所示。对于已经分离的颗粒,随着局部磨损厚度的增大,导致排尘口直径加大,进入灰斗内气量过多,造成返气夹带现象加剧,如图 17(b)所示,严重影响分离效率。

|

图 17 粒径为4和6 µm时颗粒运动轨迹 Fig.17 Particle paths of particles with diameters of 4 and 6 µm |

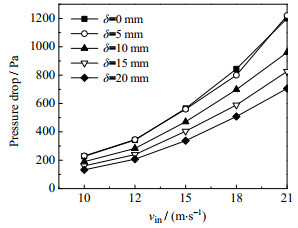

入口流速与压降的关系如图 18所示,压降被认为是旋风分离器性能评价的重要参数,显示了在旋风分离器中的能量耗散量。压降一般是通过监测出、入口静压并计算二者之间的差值得到。随着入口流速的增大,旋风分离器内压降升高,相同入口流速下,随局部磨损厚度增大,切向速度降低,旋风分离器内二次流加剧,向下流动流体减少造成压降降低。当壁面局部δ=20 mm时,压降降低了约40%。

|

图 18 不同入口速度下的压降分布 Fig.18 Pressure drop distribution at different inlet velocities |

旋风分离器的分离效率不仅是这些工业装置的最重要特征,也是衡量旋风分离器性能的最重要指标。确定颗粒直径的旋风分离器分离效率定义为

| $ \eta = \left( {1 - \frac{{{n_{\rm{out}}}}}{{{n_{\rm{total}}}}}} \right) \times 100\% $ | (5) |

式中:nout为逃逸的颗粒数;ntotal为注入旋风分离器颗粒总数。

图 19为vin=15 m⋅s−1时,颗粒直径dp与分离效率的关系图,从图中可以看出,旋风分离器分离效率曲线基本呈S型分布,分离效率随颗粒粒径的增大而增大、随局部磨损厚度的增大而减小,当δ=20 mm时,可完全分离粒径由旋风分离器壁面未磨损时的4增大至7 μm,分割粒径d50(d50为旋风分离器分离效率在50%时对应的颗粒直径)由1.3 μm增大至1.9 μm,局部磨损后设备对粒径为4 μm以下颗粒的分离效率明显降低,如4 μm颗粒分离效率由100% 降低至93%,说明发生局部磨损时旋风分离器仍具备一定的分离能力,但分离效率有所下降。

|

图 19 不同旋风分离器内颗粒的分离效率曲线 Fig.19 Profiles of particle separation efficiency in different cyclones |

通过对旋风分离器壁面局部磨损预测并对锥体壁面局部磨损后的内流场进行数值模拟,经分析得到以下结论:

(1) 由于固体颗粒的冲蚀磨损在旋风分离器壁面形成螺旋形冲蚀磨损带,在锥体底部壁面局部磨损尤为严重,锥体底部局部磨损导致切向速度降低,轴向速度增大;当局部δ=20 mm时,切向速度约降低了27%,向心加速度约增加了11%,使得颗粒所受离心力减小。

(2) 局部磨损致使旋风分离器锥体纵向涡流区域扩大,流速升高,加剧了涡核旋进(PVC)的影响;局部磨损还导致锥体结构变形,致使进入灰斗内气量过多,造成返气夹带现象加剧;上述原因均增大了颗粒被卷入内旋流逃逸的概率。

(3) 壁面局部磨损导致旋风分离器分离性能下降,当局部δ=20 mm时,对于粒径为4 μm的颗粒分离效率由100% 降低至93%,分割粒径d50由1.3 μm增大至1.9 μm,设备压降降低了约40%。

| [1] |

WANG B, XU D L, CHU K W, et al. Numerical study of gas-solid flow in a cyclone separator[J]. Applied Mathematical Modelling, 2006, 30(11): 1326-1342. DOI:10.1016/j.apm.2006.03.011 |

| [2] |

胡小康, 刘小成, 徐俊, 等. 循环流化床提升管内压力脉动特性[J]. 化工学报, 2010, 61(4): 825-831. HU X K, LIU X C, XU J, et al. Characteristics of pressure fluctuations in CFB riser[J]. CIESC Journal, 2010, 61(4): 825-831. |

| [3] |

王江云, 毛羽, 孟文, 等. 旋风分离器内非轴对称旋转流场的测量[J]. 石油学报(石油加工), 2015, 31(4): 920-929. WANG J Y, MAO Y, MENG W, et al. Experimental measurement of non-axisymmetric rotating flow field in cyclone separator[J]. Acta Petrolei Sinica(Petroleum Processing Section), 2015, 31(4): 920-929. |

| [4] |

王甜, 徐俊, 宋健斐, 等. 旋风分离器内旋转流的不稳定性[J]. 化工学报, 2010, 61(2): 317-322. WANG T, XU J, SONG J F, et al. Instability of swirling flow in cyclone[J]. CIESC Journal, 2010, 61(2): 317-322. |

| [5] |

程光旭, 刘亚杰, 李春树, 等. 催化裂化反应-再生系统的失效模式、效应和危害度分析[J]. 化学工程, 2003, 31(2): 55-60. CHENG G X, LIU Y J, LI C S, et al. Analysis on fault modes effect, and criticality of reactor-regenerator system in fluid catalytic cracking unit[J]. Journal of Chemical Engineering, 2003, 31(2): 55-60. |

| [6] |

蒋明虎, 卢梦媚, 徐保蕊, 等. 旋流器磨损研究进展[J]. 化工进展, 2016, 35(增刊2): 41-45. JIANG M H, LU M M, XU B R, et al. Recent progress of cyclone wear research[J]. Chemical Industry and Engineering Progress, 2016, 35(Suppl.2): 41-45. DOI:10.16085/j.issn.1000-6613.2016.s2.006 |

| [7] |

刘杰熙, 杨大勇. 循环流化床锅炉旋风分离器磨损问题[J]. 科技传播, 2013, 5(5): 34-35. LIU J X, YANG D Y. Erosion of cyclone separator of circulating fluidized bed boiler[J]. Public Communication of Science & Technology, 2013, 5(5): 34-35. |

| [8] |

赵水星, 程学稳. 循环流化床锅炉旋风分离器磨损的原因及对策[J]. 中国井矿盐, 2006, 37(6): 43-45. ZHAO S X, CHENG X W. Reasons for the wear of cyclone separators in circulation fluid- bed boiler and countermeasures[J]. China Well and Rock Salt, 2006, 37(6): 43-45. DOI:10.3969/j.issn.1001-0335.2006.06.015 |

| [9] |

FULCHINI F, GHADIRI M, BORISSOVA A, et al. Development of a methodology for predicting particle attrition in a cyclone by CFD-DEM[J]. Powder Technology, 2019(357): 21-32. |

| [10] |

TOFIGHIAN H, AMANI E, SAFFAR-AVVAL M. A large eddy simulation study of cyclones: The effect of sub-models on efficiency and erosion prediction[J]. Powder Technology, 2019(360): 1237-1252. |

| [11] |

金有海, 于长录, 赵新学. 旋风分离器环形空间壁面磨损的数值研究[J]. 高校化学工程学报, 2012, 26(2): 196-202. JIN Y H, YU C L, ZHAO X X. Numerical study on wall erosion of the annular space in cyclone separators[J]. Journal of Chemical Engineering of Chinese Universities, 2012, 26(2): 196-202. |

| [12] |

王江云, 冯留海, 张果, 等. 单入口双进气道旋风分离器内冲蚀特性[J]. 石油学报(石油加工), 2016, 32(2): 289-296. WANG J Y, FENG L H, ZHANG G, et al. Erosion characteristic in a single inlet cyclone separator with double passage[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2016, 32(2): 289-296. DOI:10.3969/j.issn.1001-8719.2016.02.009 |

| [13] |

李琴, 邹康, 刘海东, 等. 入口高宽比对旋风分离器壁面冲蚀的影响[J]. 流体机械, 2017, 45(7): 52-57. LI Q, ZOU K, LIU H D, et al. Effect of inlet aspect ratio on the wall erosion in the cyclone separator[J]. Fluid Machinery, 2017, 45(7): 52-57. |

| [14] |

邹康. 旋风分离器壁面冲蚀磨损研究及防磨性能优化[D]. 成都: 西南石油大学, 2016. ZOU K. Study on the wall erosion and wear of cyclone separator and optimization of anti-wear performance [D]. Chengdu: Southwest Petroleum University, 2016. |

| [15] |

赵新学, 金有海. 排尘口直径对旋风分离器壁面磨损影响的数值模拟[J]. 机械工程学报, 2012, 48(6): 142-148. ZHAO X X, JIN Y H. Effect of dust discharge diameter on wall erosion in cyclone separator[J]. Journal of Mechanical Engineering, 2012, 48(6): 142-148. |

| [16] |

FOROOZESH J, PARVAZ F, HOSSEINI S H, et al. Computational fluid dynamics study of the impact of surface roughness on cyclone performance and erosion[J]. Powder Technology, 2021(389): 339-354. |

| [17] |

ZHOU F Q, SUN G G, ZHANG Y M, et al. Experimental and CFD study on the effects of surface roughness on cyclone performance[J]. Separation & Purification Technology, 2018(193): 175-183. |

| [18] |

WEI J P, ZHANG H T, WANG Y G, et al. The gas-solid flow characteristics of cyclones[J]. Powder Technology, 2016(308): 178-192. |

| [19] |

何兴建. 旋风分离器颗粒藏量和冲蚀磨损研究[D]. 北京: 中国石油大学(北京), 2016. HE X J. The study on particle reserves and erosion of a cyclone separator [D]. Beijing: Department of China University of Petroleum, 2016. |

| [20] |

礼晓宇, 何兴建, 宋健斐, 等. 旋风分离器内颗粒藏量的实验测量[J]. 中国粉体技术, 2014, 20(3): 7-10. LI X Y, HE X J, SONG J F, et al. Experimental study on particle reserves in cyclone separator[J]. China Powder Science and Technology, 2014, 20(3): 7-10. |

| [21] |

高助威, 王娟, 王江云, 等. 基于DPM模型的旋风分离器内颗粒浓度场模拟分析[J]. 石油学报(石油加工), 2018, 34(3): 507-514. GAO Z W, WANG J, WANG J Y, et al. Simulation analysis of particle concentration of cyclone separator using the DPM model[J]. Acta Petrolei Sinica(Petroleum Processing Section), 2018, 34(3): 507-514. |

| [22] |

SEDREZ T A, DECKER R K, DA SILVA M K, et al. Experiments and CFD-based erosion modeling for gas-solids flow in cyclones[J]. Powder Technology, 2017(311): 120-131. |

| [23] |

WANG S, LUO K, HU C, et al. Particle-scale investigation of heat transfer and erosion characteristics in a three-dimensional circulating fluidized bed[J]. Industrial & Engineering Chemistry Research, 2018, 57(19): 6774-6789. |

| [24] |

CHU K W, KUANG S B, YU A B, et al. Prediction of wear and its effect on the multiphase flow and separation performance of dense medium cyclone[J]. Minerals Engineering, 2014(56): 91-101. |

| [25] |

PARSI M, NAJMI K, NAJAFIFARD F, et al. A comprehensive review of solid particle erosion modeling for oil and gas wells and pipelines applications[J]. Journal of Natural Gas Science & Engineering, 2014(21): 850-873. |

| [26] |

DE SOUZA F J, SALVO R V, MARTINS D A D. Large Eddy Simulation of the gas–particle flow in cyclone separators[J]. Separation & Purification Technology, 2012(94): 61-70. |

| [27] |

WASILEWSKI M, DUDA J. Multicriteria optimisation of first-stage cyclones in the clinker burning system by means of numerical modelling and experimental research[J]. Powder Technology, 2016(289): 143-158. |

| [28] |

EROL H I, TURGUT O, UNAL R. Experimental and numerical study of Stairmand cyclone separators: A comparison of the results of small-scale and large-scale cyclones[J]. Heat and Mass Transfer, 2019, 58(8): 2341-2354. |

| [29] |

OH J, CHOI S, KIM J. Numerical simulation of an internal flow field in a uniflow cyclone separator[J]. Powder Technology, 2015(274): 135-145. |

| [30] |

SHALABY H, PACHLER K, WOZNIAK K, et al. Comparative study of the continuous phase flow in a cyclone separator using different turbulence models[J]. International Journal for Numerical Methods in Fluids, 2005(48): 1175-1197. |

| [31] |

ZHOU L X. Two-fluid turbulence modeling of swirling gas-particle flows-A review[J]. Powder Technology, 2017(314): 253-263. |

| [32] |

SHUKLA S K, SHUKLA P, GHOSH P. The effect of modeling of velocity fluctuations on prediction of collection efficiency of cyclone separators[J]. Applied Mathematical Modelling, 2013(37): 5774-5789. |

| [33] |

OKA Y I, OKAMURA K, YOSHIDA T. Practical estimation of erosion damage caused by solid particle impact: part 1: Effects of impact parameters on a predictive equation[J]. Wear, 2005(259): 95-101. |

| [34] |

OKA Y I, YOSHIDA T. Practical estimation of erosion damage caused by solid particle impact: part 2: Mechanical properties of materials directly associated with erosion damage[J]. Wear, 2005(259): 102-109. |

| [35] |

SHUKLA S K, SHUKLA P, GHOSH P. Evaluation of numerical schemes using different simulation methods for the continuous phase modeling of cyclone separators[J]. Advanced Powder Technology, 2011, 22(2): 209-219. |

| [36] |

JANG K, LEE G G, HUH K Y. Evaluation of the turbulence models for gas flow and particle transport in URANS and LES of a cyclone separator[J]. Computers and Fluids, 2018(172): 274-283. |

| [37] |

高顺. 稳流内件对旋风分离器的流场及性能影响研究[D]. 青岛: 青岛科技大学, 2020. GAO S. Study on the effect of steady flow internal parts on the flow field and performance of cyclone separator [D]. Qingdao: Department of Qingdao Science and Technology, 2020. |

| [38] |

SONG C M, PEI B B, JIANG M T, et al. Numerical analysis of forces exerted on particles in cyclone separators[J]. Powder Technology, 2016, 294(1): 437-448. |

| [39] |

ZHAO B T. Development of a new method for evaluating cyclone efficiency[J]. Chemical Engineering and Processing-Process Intensification, 2005, 44(4): 447-451. |

| [40] |

MISIULIA D, ANDERSSON A G, LUNDSTROM T S, et al. Effects of the inlet angle on the collection efficiency of a cyclone with helical-roof inlet[J]. Powder Technology, 2017(305): 48-55. |

| [41] |

HAMDY O, BASSILY M A, El-BATSH H M, et al. Numerical study of the effect of changing the cyclone cone length on the gas flow field[J]. Applied Mathematical Modelling, 2017(46): 81-97. |