2. 贵州民族大学 化工学院,贵州 贵阳 550025;

3. 贵州大学 矿业学院,贵州 贵阳 550025

2. Chemical Engineering College, Guizhou University for Nationalities, Guiyang 550025, China;

3. Mining College, Guizhou University, Guiyang 550025, China

气浮技术是将液体中的微小悬浮物与气泡结合成复合物,并使其随气泡上升至液体表面,从而达到分离、除杂的一种净化技术。该技术由于操作简便、分离效率高,被广泛应用于生物、化工、选矿及污水处理等众多领域[1-2]。其中微气泡制造是气浮技术的关键,它直接影响气泡质量,进而影响气浮分离效率,通常认为气泡尺寸在10~80 μm时气浮分离效率最高[3-4]。目前常用的微气泡制造方法有溶气析出、电解析出和引气制造等方法[5]。相比前两种方法,微孔介质引气制造气泡不仅结构简单、能耗低而且微气泡尺寸小、均匀性好,因而受到科研人员的广泛关注[6]。

引气微孔介质发泡的核心在于微孔介质材料的制备,通常采用冶金粉末、陶瓷或塑料为原料,掺入一定的添加剂(如造孔剂、增塑剂、烧结助剂等),然后在高温下烧制而成。其中微孔介质材料的孔隙率、孔结构、渗透通量等性能是影响微孔介质发泡性能的关键因素。

目前国内外学者已针对微孔介质发泡进行了大量实验研究。如Kukizaki等[7]利用“内管走水-外环充气”结构的微孔介质发泡器研究了水质、SPG膜(shirasu porous glass公司的无机膜)孔径及工况参数对微细气泡粒径分布的影响;Okada等[8]以有机纤维为造孔剂,探究了莫来石陶瓷膜厚度、孔结构等与微气泡生成之间的关系;Sadatomi等[9]开发了“内部孔板节流降压-环空微孔介质负压吸气”管式微细气泡发生器;徐振华等[10]以管内外压差为动力源,推动气体从金属微孔管上流出形成微气泡;吴胜军等[11]在此基础上以陶瓷膜管为研究对象,发现其性能优于金属膜管;陈家庆等[6]在国内首次实现了大流量下管式微孔介质气泡发生器气泡粒径分布特性的在线检测。

纵观国内外的研究工作,除Okada等探究了有机纤维造孔剂对材料孔结构和发泡性能的影响外,其余研究都是基于成品微孔介质探究操作参数对微气泡产生的影响,而关于基体材料制备参数与微气泡产生之间存在何种关系的研究非常少见。此外,Okada等仅研究了有机纤维对莫来石陶瓷孔结构的影响,并未对影响材料孔隙率和孔结构的机理进行深入讨论,且实验中采用的陶瓷膜仅为常规结构的圆柱型,在矿浆浓度较大的情况下容易造成堵塞和发泡不均。本文以堇青石为骨架材料,通过采用“分步制备、整体组装、一次烧结”的方式制备了新型结构的陶瓷气泡发生器,有效增大了发泡面积、减缓了发泡材料的堵塞,并且通过改变聚苯乙烯(PS)微球粒径探究了陶瓷材料基本性能与发泡性能之间的关系,为制备高性能陶瓷发泡材料提供了参考。

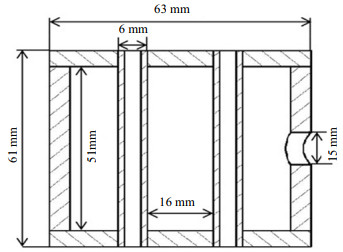

2 实验 2.1 新型结构陶瓷气泡发生器的制备为增大微孔材料的发泡面积及减缓微孔堵塞,本文设计了一种新型结构的陶瓷气泡发生器,其实物结构如图 1所示,纵轴剖面图如图 2所示。实验中采用工业级堇青石粉体为原料(含量92 %、粒度325目),以粒径为5、10、15 μm的PS微球为造孔剂,按堇青石粉:PS微球:甲基纤维素(MC):TiO2= 86:10:2:2的质量比w混合均匀(具体实验配方如表 1所示)。混合物料球磨30 min后加入约40 %的水练泥陈化18 h,再将炼制好的泥料于15.7 MPa下压制成型,于100 ℃下干燥12 h,并在干燥2~3 h时脱模可获得陶瓷生坯。此后将生坯组件用稀释后的陶瓷浆料(成分配比不变,加水量约为60 %)黏结组装,并于1 300 ℃下烧结并保温1 h,随炉冷却后可得到结构完整的陶瓷气泡发生器(陶瓷圆管的外径为63 mm,内径为53 mm,管高为51 mm,前端导气孔的直径为15 mm。陶瓷圆板的直径为63 mm;厚度为5 mm,正方形孔的边长为6 mm。连接陶瓷圆板的方形管尺寸为6 mm×6 mm,壁厚2 mm,柱高为61 mm)。

|

图 1 新型堇青石陶瓷气泡发生器组件图和实物图 Fig.1 Images of a shaped ceramic bubble generator |

|

图 2 气泡发生器的纵轴剖面图 Fig.2 Vertical sectional view of the bubble generator |

|

|

表 1 试样配方组成 Table 1 Composition of samples w/% |

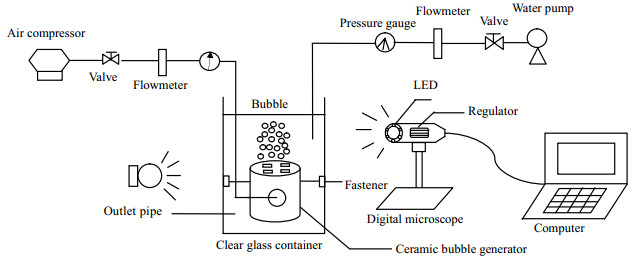

自行搭建的气泡测试平台如图 3所示,该平台主要由气泡生成系统和气泡粒径检测系统两部分构成。压缩空气经流量计及压力表调节后通过导气孔注入气密性良好的发泡器内,发泡器外是物性参数可调的流体物料。由于发泡器内外存在一定压差,气体进入发泡器后被其内部所含的微孔离散形成微气泡,并逐渐上升至流体表面形成气泡层。陶瓷发泡器里镶入的孔柱有助于加速气液之间的流动并能在一定程度上缓解非水条件下气泡发生器的堵塞。发泡器产生的微气泡由数码显微放大镜捕捉并放大拍摄,所拍摄的气泡图片通过电脑统计分析得到气泡粒径分布。

|

图 3 实验装置工艺流程示意图 Fig.3 Schematic diagram of the experimental process |

采用日立S-3400N型扫描电子显微镜(scanning electron microscope,SEM)对样品进行形貌分析;采用PANalytical公司生产的X'PertPRO型X射线衍射仪(X-ray diffraction,XRD)分析样品的物相组成;采用阿基米德排水法测定样品的孔隙率(GB /T1966-1996);采用自制设备测定样品的空气渗透速率;采用美国麦克公司的AutoPore Ⅳ 9500型压汞仪测试样品的孔径分布;采用数码显微摄像系统测试样品产生的气泡直径。

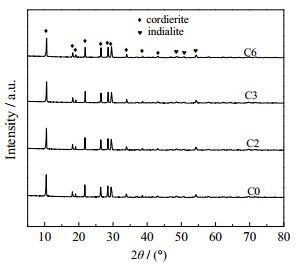

3 结果与讨论 3.1 物相分析图 4是试样C0、C2、C3、C6的XRD图谱。由图可见,造孔剂的添加与否并不会影响试样的衍射图谱,试样晶相结构均以堇青石相(包括低温堇青石和高温印度石)为主,并未观察到其他杂相的衍射峰;并且添加单一粒径造孔剂和添加复合粒径造孔剂试样的衍射图谱依然高度一致,这就说明实验中添加的PS微球造孔剂并不会与基体材料发生反应,能够在不改变材料晶相结构的情况下显著提高材料孔隙率。

|

图 4 试样C0、C2、C3、C6的XRD图谱 Fig.4 XRD Patterns of samples with different diameters of pore former |

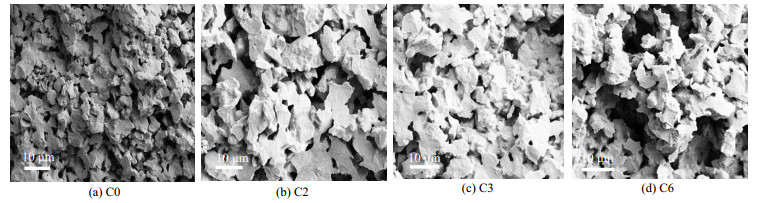

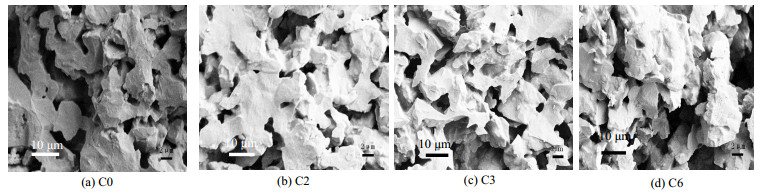

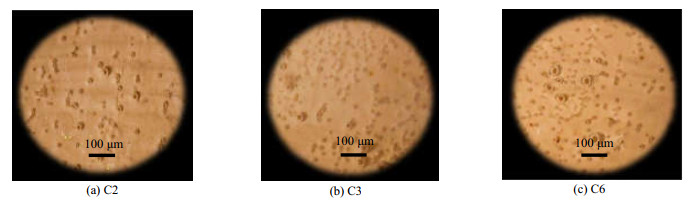

图 5(a)~(d)分别是试样C0、C2、C3、C6的SEM图。由图可以看出,试样表面均呈现出丰富的多孔结构,微孔形态以近圆形的小气孔为主。图 5(a)在没有添加造孔剂时,样品表面较为致密,微孔孔径小,主要集中在2~5 μm。图 5(b)~5(d)随着造孔剂的加入,材料变得疏松多孔,微孔数量急剧增多且平均粒径也逐步增大。从图 5(d)中还可以看出,添加复合粒径造孔剂的试样,其内部所含的10 μm及以上的微孔数目明显增多,这些大粒径孔洞离散分布在微孔群中,使得微孔孔径分布变宽,孔棱结构更加复杂。仔细观察还发现,孔棱并非完全致密,上面还分布着一定数量的小孔(如图 6所示),这些小孔是由生坯中颗粒间的间隙小孔在烧结过程中不完全致密化所形成[12],其直径通常小于造孔剂烧结脱除后留下的孔洞。因此为便于区分将孔棱上的小孔称之为微观小孔,而其余的大孔称之为宏观大孔。图 6(a)中未添加造孔剂的试样,孔棱上微观小孔的数量较少且孔径非常小;而加入造孔剂后,试样中微观小孔的数量增多且孔径增大,其中添加复合造孔剂的试样表现最为明显。

|

图 5 堇青石陶瓷的扫描电镜图 Fig.5 SEM micrographs of cordierite ceramics |

|

图 6 孔棱在高倍数SEM下的微观形貌图 Fig.6 High-resolution SEM micrographs of cell-edges |

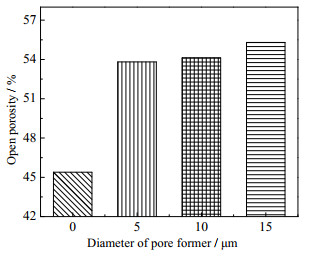

造孔剂粒径大小对气泡发生器孔隙率的影响如图 7所示,从图中可以看到,添加造孔剂能显著提高材料孔隙率。未添加造孔剂时材料孔隙率为45.39 %,而当加入10%的粒径为5 μm的PS微球后材料孔隙率提高了21.83%,且造孔剂粒径越大,孔隙率越高。这是由于当造孔剂含量相同时,小粒径造孔剂的数量多于大粒径造孔剂,其颗粒间架空堆积形成的孔洞更少、堆密度更高,因此材料孔隙率更低[13]。

|

图 7 不同粒径造孔剂对气泡发生器孔隙率的影响 Fig.7 Effects of pore former diameter on porosity of bubble generators |

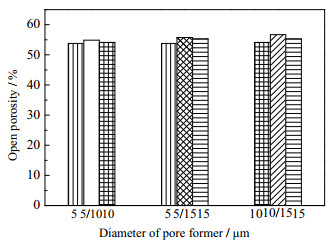

图 8对比了单一粒径及复合粒径造孔剂对气泡发生器孔隙率的影响。由图可以看到,添加复合粒径造孔剂试样的孔隙率均高于对应的单一粒径造孔剂试样。理想状态下,假设粒子颗粒间堆积完全致密且造孔剂在脱除过程中不会引起材料体积收缩,则试样烧结后的孔体积应等于造孔剂的体积。但实际材料中还含有部分微观小孔并且宏观大孔在烧结过程中也会产生一定的体积收缩(微观小孔的体积收缩可忽略),因此材料真实的孔隙率应按式(1)计算[14]:

|

图 8 单一粒径及复合粒径造孔剂对气泡发生器孔隙率影响 Fig.8 Comparison of single and composite particle size pore formers on the porosity of bubble generators |

| $\varepsilon {\rm{ = }}\frac{{({V_1} + \Delta V) + {V_3}}}{{({V_1} + \Delta V) + {V_2} + {V_3}}}$ | (1) |

式中:V1为造孔剂的体积,cm3; ∆V为宏观大孔在烧结过程的体积变化量,cm3;V2为除造孔剂外试样中其余粒子的总体积,cm3;V3为微观小孔的体积。

实验中单一粒径造孔剂和复合粒径造孔剂的添加量相同且为同一种造孔剂,因此两者的V1相等;此外两种试样的初始物料总量相等,因此V2也相等。所以决定两者孔隙率大小的主要因素是∆V和V3。假设两种试样的宏观大孔在烧结过程中体积收缩量一样,即∆VC=∆VS(下标C、S别表示compound和single),则两种试样的孔隙率及孔隙率之差可表示为

| ${\varepsilon _{\rm{C}}}{\rm{ = }}\frac{{({V_1} + \Delta {V_{\rm{C}}}) + {V_3}_{\rm{C}}}}{{({V_1} + \Delta {V_{\rm{C}}}) + {V_2} + {V_{3{\rm{C}}}}}}$ | (2) |

| ${\varepsilon _{\rm{S}}}{\rm{ = }}\frac{{({V_1} + \Delta {V_{\rm{S}}}) + {V_3}_{\rm{S}}}}{{({V_1} + \Delta {V_{\rm{S}}}) + {V_2} + {V_{3{\rm{S}}}}}}$ | (3) |

| $\Delta \varepsilon = {\varepsilon _{\rm{C}}} - {\varepsilon _{\rm{S}}}{\rm{ = }}\frac{{{V_2}({V_3}_{\rm{C}} - {V_{3{\rm{S}}}})}}{{[({V_1} + \Delta {V_{\rm{C}}}) + {V_2} + {V_{3{\rm{C}}}}] \times [({V_1} + \Delta {V_{\rm{S}}}) + {V_2} + {V_{3{\rm{S}}}}]}}$ | (4) |

由于添加复合粒径造孔剂试样的微观小孔体积大于添加单一粒径造孔剂试样,因此上式中V3C-V3S > 0,则∆ε大于0,即添加复合粒径造孔剂试样的孔隙率大于添加单一粒径造孔剂试样。但在实际烧结过程中,在烧结颈长大阶段,宏观大孔会发生不同程度的体积收缩,使得∆VC≠∆VS。此时两种试样的孔隙率之差为:

| $\Delta \varepsilon {\rm{ = }}\frac{{{V_2}[(\Delta {V_{\rm{C}}} - \Delta {V_{\rm{S}}}) + ({V_{3{\rm{C}}}} - {V_{3{\rm{S}}}})]}}{{[({V_1} + \Delta {V_{\rm{C}}}) + {V_2} + {V_{3{\rm{C}}}}] \times [({V_1} + \Delta {V_{\rm{S}}}) + {V_2} + {V_{3{\rm{S}}}}]}}$ | (5) |

从图 4中可以明显看出添加复合粒径造孔剂的试样其内部宏观大孔的平均尺寸大于添加单一粒径造孔剂试样。Tuncer等[15]研究表明在相同的烧结驱动力下,微孔尺寸越大其在烧结过程中产生的体积收缩量越小,即∆VC>∆VS;同时V3C > V3S,因此添加复合粒径造孔剂试样的孔隙率更高。

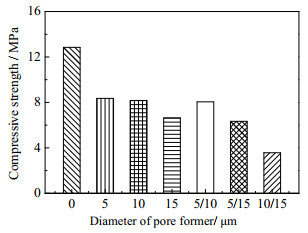

3.4 抗压强度分析图 9反应了气泡发生器抗压强度随造孔剂粒径的变化。从图中可以看出,当添加单一粒径造孔剂时,随造孔剂粒径的增大,气泡发生器抗压强度减小;当添加复合粒径造孔剂时,随两种复合造孔剂粒径的增大,抗压强度同样呈现下降趋势。其中添加复合粒径造孔剂试样的抗压强度较对应添加单一粒径造孔剂试样为低,尤其是添加粒径为10/15 μm PS微球的试样,其抗压强度较添加10 μm PS微球的试样下降了57.3 %,较添加15 μm的试样下降了56.3 %。而添加粒径为5/10 μm的PS微球的试样其抗压强度与对应添加5及10 μm试样的非常接近,下降幅度分别为3.7 %及1.5 %。两者之所以出现如此大的区别,是由于添加10/15 μm PS微球试样内部存在较多大粒径孔洞,这些孔洞使得材料周围承受的应力大幅降低,因而抗压强度显著减小。

|

图 9 造孔剂粒径对气泡发生器抗压强度的影响 Fig.9 Effects of pore former diameter on compressive strength of bubble generators |

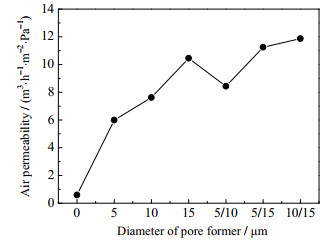

图 10是造孔剂粒径对气泡发生器空气渗透速率的影响。假设试样中的孔为圆形通孔且微孔均与试样表面垂直,则渗透通量可用哈根-泊肃叶公式(式(6))表示[16]:

|

图 10 造孔剂粒径对气泡发生器空气渗透速率的影响 Fig.10 Effects of pore former diameter on air permeability of bubble generators |

| $J{\rm{ = }}\frac{\varepsilon }{\tau } \cdot \frac{{{r^2}\Delta p}}{{8\eta L}}$ | (6) |

式中:J为渗透通量,m·s-1;τ为曲折因子,常数;r为孔半径,m;η为流体黏度,Pa·s;Δp为膜压差,Pa;L为膜厚,m。该式中空气渗透速率与孔隙率呈正比,而与曲折因子呈反比。图 10中除C4试样的空气渗透速率小于C3试样外,其余添加复合粒径造孔剂试样的空气渗透速率均优于添加单一粒径造孔剂的试样。上述C3、C4两组试样中,由于C3试样添加的造孔剂粒径更大,颗粒堆积形成的微观小孔数量更多且孔径更大,因此试样的孔隙率更高,从而空气渗透速率也更高。而C4试样中,由于添加的造孔剂尺寸更小且粒径分布不均,一方面会使粒子间的堆密度增大、架空形成的微观小孔数量减少,从而孔隙率减小;另一方面不规则的孔道结构会引起材料曲折因子增加,这一增一减的变化趋势,导致材料的空气渗透速率下降明显。

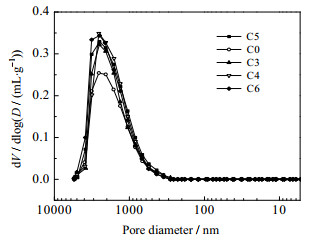

3.6 孔径分布分析图 11是根据压汞法测定的部分试样的孔径分布。从图中可以看出试样的最可几直径均集中在5 μm附近,其中添加造孔剂的试样相比于基础试样而言,在主要孔径分布区间内的峰值更大(即孔隙体积更大)且分布区间更宽。对比3组复合粒径造孔剂试样的孔径分布,复合粒径越大,试样的孔径分布越宽,粒径分布越分散。相比于添加单一粒径造孔剂试样,除C4试样外,其余两组试样的孔径分布均较添加15 μm造孔剂试样的宽,这说明添加5/10 μm造孔剂试样在5 μm附近处的孔径分布更集中,微孔均匀性更好。扫描电镜及压汞分析中所测出的微孔孔径均小于实际加入的造孔剂粒径,这是宏观大孔在烧结过程中产生体积收缩的结果,该结果和上述理论分析及相关文献报道的结果一致[14-15, 17]。

|

图 11 造孔剂粒径对孔径分布的影响 Fig.11 Effects of particle size of pore former on pore size distribution |

在膜内外压差、气液比及液流流量等参数一定的情况下(其中膜内外压差为0.04 MPa、气液比为1:3、液流流量为0.8 m3·h-1),测定了1 000 mL的气液混合水中试样的发泡情况。在数据处理时选取每组试样不同部位的多张照片进行数据统计,并将总和的结果作为气泡的粒径分布。

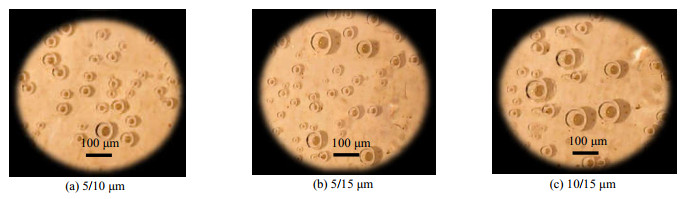

图 12对比了添加复合粒径造孔剂及其对应的单一粒径造孔剂试样的发泡情况。从图中可以看出,添加复合粒径造孔剂试样产生的微气泡数量最多,并且照片中除大量微细气泡外,还夹杂着少量大粒径气泡,这些大粒径气泡是由试样内部孔径分布不均所致。根据文献中经验公式可知气泡粒径和微介质孔径之间存在如式(7)的关系[8]:

|

图 12 添加单一粒径及复合粒径造孔剂试样的发泡对比图 Fig.12 Comparison of foaming by adding single and composite particle size pore formers |

| ${R_{\rm{B}}}{\rm{ = }}{\left( {\frac{{3\gamma \cdot {R_{\rm{P}}}}}{{2\rho \cdot g}}} \right)^{1/3}}$ | (7) |

式中:RB为气泡半径,μm;γ为液体表面张力,N·m-1;RP为微孔介质孔半径,μm;ρ为液体密度,kg·m-3;g为重力加速度,m·s-2。从式中可以看出,在其他参数条件一定的情况下,微孔介质孔径越大所产生的微气泡粒径也越大。添加复合粒径造孔剂的试样由于孔隙率更大且内部存在的大粒径微孔更多,因此产生的气泡更密集且大粒径气泡的数量也更多。

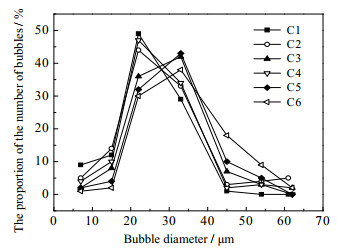

从图 13中可以看出,随着两种复合造孔剂粒径的增大,气泡发生器产生的大粒径气泡的数量变多,气泡粒径分布范围变宽。当添加5/10 μm的PS微球时,试样产生的气泡直径中超过50 μm的气泡数量较少,大多集中在25 μm附近;而当复合PS微球粒径增加到10/15 μm时,图片中粒径在50 μm及以上的气泡数量明显增多,并且气泡分布极不均匀,大粒径气泡零散的分布在气泡群中。

|

图 13 添加不同复合粒径造孔剂试样的气泡图片 Fig.13 Pictures of bubbles formed by adding pore formers with different particle sizes |

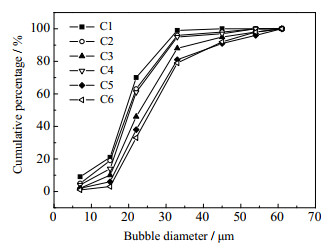

对添加不同粒径造孔剂试样产生的气泡直径进行了统计,结果如图 14、15所示。从图 14中可以看出,气泡直径主要集中在15~45 μm,其中添加单一粒径造孔剂的试样随造孔剂粒径的增加,气泡分布曲线向气泡粒径增大的方向移动且气泡分布曲线变宽,气泡平均直径由23.23增加到29.11 μm;添加复合粒径造孔剂试样的气泡平均直径均比对应添加单一粒径造孔剂试样的大,其中添加10/15 μm造孔剂的试样产生的气泡平均尺寸最大,为32.46 μm。

|

图 14 造孔剂粒径对气泡直径累计分布的影响 Fig.14 Effects of pore size of the pore-forming agent on bubble diameter distribution |

|

图 15 造孔剂粒径对气泡直径分布的影响 Fig.15 Effects of particle size of pore-forming agent on cumulative bubble diameter distribution |

从图 15中可以看出,添加复合粒径造孔剂试样较添加单一粒径造孔剂试样而言,其中包含的大粒径气泡的数量比更大,且随复合粒径的增加该数量比也逐渐增加。当添加粒径为5/10 μm的造孔剂时,直径在45 μm及以上的气泡数量占比为5%;添加5/15 μm的造孔剂时,该比例上升到17%;而当粒径变为10/15 μm时,该数量比增加到21%。气浮中较大的气泡尺寸会降低气泡的比表面积,从而降低气泡与矿物接触的机会,进而影响气浮效率。

通过上述对比发现,添加复合粒径PS微球试样的孔隙率及空气渗透速率更高,能够产生更多的微气泡,但试样的抗压强度却更低,且产生的微气泡平均尺寸更大。通过对比也发现,3种复合粒径造孔剂中,当复合粒径为5/10 μm时,试样的孔隙率及空气渗透速率比对应的单一粒径PS微球试样的高,并且抗压强度也没有明显下降的趋势,试样产生的气泡数量较多且气泡的平均尺寸也较小,能够很好地满足气浮要求。因此考虑各项因素,实验选取添加粒径为5/10 μm的造孔剂,此时试样的孔隙率为54.87 %,空气渗透速率为8.43 m3·h-1·Pa-1·m-2,抗压强度为8.05 MPa,产生气泡的平均尺寸为25.86 μm。

4 结论本文以堇青石为原料,通过“分步制备、整体组装、一次烧结”的方式制备了新型堇青石微孔发泡器,重点探究了PS微球粒径对气泡发生器基本性能及发泡性能的影响,发现:

(1) 造孔剂粒径能够有效控制气泡发生器的微孔结构和孔径分布,随PS微球粒径的增大,气泡发生器孔径分布变宽、平均孔径增大、气泡数密度增加但气泡均匀性变差;

(2) 复合粒径造孔剂相比单一粒径造孔剂而言,能在试样内部形成更多的微观小孔且宏观大孔在烧结过程中体积收缩更小,这是造成复合粒径造孔剂试样具有更高孔隙率的主要原因;

(3) 随两种复合造孔剂粒径的增大,试样内部形成的大粒径微孔数量增多,气泡的平均尺寸增加,大粒径微泡所占的比重也增加;

(4) 两种粒径类型的造孔剂中,当添加粒径为5/10 μm的PS微球时气泡发生器综合性能最优。此时试样的孔隙率为54.87 %,空气渗透速率为8.43 m3·h-1·Pa-1·m-2,抗压强度为8.05 MPa,产生的气泡平均尺寸为25.86 μm,能很好地满足多孔陶瓷产品要求及气浮工艺中对气泡粒径的要求。

| [1] |

SADEGHI M, AMIRKOLAIE A K, OURAJI H. Enhancement of foam floatation efficiency by dissolved air flotation sreactor[J]. Journal of Agricultural Science & Technology, 2018, 20(2): 289-297. |

| [2] |

CORNELIUS G, AUGUSTINE G, MAURICE T, et al. Clarification of high strength wastewater using dissolved air floatation technology[C]//American Society of Sugarbeet Technologist. Minnesota: Southern Minnesota Beet Sugar Cooperative. 2011: 1-3.

|

| [3] |

LOIMER T, MACHU G, SCHAFLINGER U. Inviscid bubble formation on porous plates and sieve plates[J]. Chemical Engineering Science, 2004, 59(4): 809-818. DOI:10.1016/j.ces.2003.10.020 |

| [4] |

莫同鸿, 段文益, 伍远平, 等. 气旋浮高效油水分离器试验研究[J]. 石油机械, 2010, 38(12): 5-8. MO T H, DUAN W Y, WU Y P, et al. Experimental study on high efficiency oil-water separator for cyclone. Floatation[J]. Petroleum Machinery, 2010, 38(12): 5-8. |

| [5] |

邓超, 杨丽, 陈海军, 等. 微纳米气泡发生装置及其应用的研究进展[J]. 石油化工, 2014, 43(10): 1206-1213. DENG C, YANG L, CHEN H J, et al. Research progress of micro-nano bubble generating device and its application[J]. Petrochemicals, 2014, 43(10): 1206-1213. |

| [6] |

陈家庆, 蔡小垒, 王春升, 等. 管式微孔介质气泡发生器中气泡粒径分布的实验研究[J]. 应用基础与工程科学学报, 2016, 24(3): 490-498. CHRN J Q, CAI X L, WANG C S, et al. Experimental study on bubble size distribution in tubular microporous bubble generator[J]. Journal of Basic Science and Engineering, 2016, 24(3): 490-498. |

| [7] |

KUKIZAKI M, GOTO M. Size control of nanobubbles generated from Shirasu-porous-glass (SPG) membranes[J]. Journal of Membrane Science, 2006, 281(1): 386-396. |

| [8] |

OKADA K, SHIMIZU M, ISOBE T, et al. Characteristics of microbubbles generated by porous mullite ceramics prepared by an extrusion method using organic fibers as the pore former[J]. Journal of the European Ceramic Society, 2010, 30(6): 1245-1251. DOI:10.1016/j.jeurceramsoc.2009.11.003 |

| [9] |

SADATOMI M, KAWAHARA A, MATSUURA H, et al. Micro-bubble generation rate and bubble dissolution rate into water by a simple multi-fluid mixer with orifice and porous tube[J]. Experimental Thermal & Fluid Science, 2012, 41(41): 23-30. |

| [10] |

徐振华, 赵红卫, 方为茂, 等. 金属微孔管制造微气泡的研究及气浮效果测试[J]. 四川化工, 2006, 9(3): 1-3. XU Z H, ZHAO H W, FANG W M, et al. Study on microbubble in metal microporous tube and air float effect test[J]. Sichuan Chemical Industry, 2006, 9(3): 1-3. |

| [11] |

吴胜军, 方为茂, 赵红卫, 等. 陶瓷微孔膜管制造微气泡的研究[J]. 膜科学与技术, 2009, 29(6): 61-65. WU S J, FANG W M, ZHAO H W, et al. Study on the fabrication of microbubbles in ceramic microporous membrane tubes[J]. Membrane Science and Technology, 2009, 29(6): 61-65. |

| [12] |

NIU W, BAI C, QIU G B, et al. Processing and properties of porous titanium using space holder technique[J]. Materials Science & Engineering:A, 2009, 506(1): 148-151. |

| [13] |

于雷.多孔NiAl材料合成及性能研究[D].青岛: 山东科技大学, 2010. YU L. Synthesis and properties of porous NiAl materials[D]. Qingdao: Shandong University of Science and Technology, 2010. |

| [14] |

肖健, 邱贵宝, 廖益龙, 等. 造孔剂大小对泡沫钛孔隙结构的影响[J]. 稀有金属材料与工程, 2015, 44(10): 2583-2588. XIAO J, QIU G B, LIAO Y L, et al. Effect of pore size on pore structure of titanium foam[J]. Rare Metal Materials. and Engineering, 2015, 44(10): 2583-2588. |

| [15] |

TUNCER N, ARSLAN G, MAIRE E, et al. Influence of cell aspect ratio on architecture and compressive strength of. titanium.foams[J]. Materials Science & Engineering:A, 2011, 528(24): 7368-7374. |

| [16] |

BURGGRAAF A J, COT L. Fundamentals of inorganic membrane science and technology[M]. Amsterdam: Elsevier, 1996.

|

| [17] |

陈敬哲, 仝建峰, 益小苏.新型多孔氧化铝陶瓷孔径分布研究[C]//第17届全国复合材料学术会议论文集.北京: [出版者不详], 2012: 916-919. CHEN J Z, TONG J F, YI X S. Study on pore size distribution of new porous alumina ceramics[C]//Proceedings of 17th National Composites Conference. Bejing: [s.n.], 2012: 916-919. |