2. 南京工业大学 材料科学与工程学院,江苏 南京 210009;

3. 南京华信藤仓光通信有限公司,江苏 南京 210038

2. College of Material Science and Engineering, Nanjing Tech University, Nanjing 210009, China;

3. Nanjing Wasin Fujikura Optical Communication Co. LTD., Nanjing 210038, China

随着电子产品的迅速发展,超细金属粉体广泛应用于微电子材料。铜拥有优良的导电导热性,由于亚微米级别比表面能大、活性高,超细铜粉容易被氧化,限制其存储、运输和使用,因此需要对其进行表面改性以加强其抗氧化性能[1-4]。对铜粉表面抗氧化性改性可以将铜粉的应用领域拓宽到导电涂料、电磁屏蔽材料、催化剂、高级润滑剂,导电胶等行业[5-8]。铜的氧化与防护研究成为材料科学中的一个重要课题,目前主流的表面改性方法有两种:一是通过磷化,钝化,电化学氧化等方法使铜粉表面组成结构发生变化从而提高性能,但是这种方法会在一定程度上影响铜粉的导电性能,且这些方法具有生产工艺复杂,衍生出络合污染物等缺点,导致这些制备方法的工业应用受限;二是用不同的抗氧化剂进行表面包覆[9-14]处理,从而提高抗氧化性能。包覆法可采用不同包覆物质改性铜粉具使其有不同的性质和应用范围。通常选取金属、金属氧化物、有机物和高分子等通过一定的技术包覆于铜表面。

金属包覆法是将铜粉表面包覆一层抗氧化性能稳定的其他金属层,阻止铜粉与空气直接接触,从而提高铜粉抗氧化性和导电性。吴懿平等[15]采用三次镀银法,通过重复镀银的步骤来解决镀层不均匀问题,此方法虽然实现了铜粉银包覆,但工艺操作复杂且成本高,很难被实际应用。其他抗氧化方法包括有机物和高分子包覆研究较多,文献[16]研究发现,采用直接添加硅烷偶联剂法,制备得到具有良好的抗氧化性和导电性的铜电子浆料。罗艳[17]将铜粉在甲醇-油酸混合溶液中进行油酸预包覆,然后采用溶胶-凝胶法对油酸预包覆的铜粉进行二次包覆,铜粉具有良好的导电性和抗氧化能力。

为了对铜粉的表面抗氧化处理具有优异抗氧化性能和低处理成本,同时对浆料有较好的相容性及导电性。因此,本研究提出采用有机物进行表面抗氧化改性方法。偶联剂可以用于铜的表面改性提高其抗氧化性及与有机聚合物的亲和性,以改善导体浆料等性能。苯并三氮唑是一种对铜和铜合金有效的缓蚀剂。柠檬酸由于具有还原性可以作为通过液相法还原剂制备铜粉,同时可以添加入导体浆料中还原氧化物,能还原铜粉表面的氧化膜。

国内外多采用液相法制备出超细金属粉[18],且针对导体浆料应用方面的铜粉抗氧化研究较少。对于物理法-直流电弧等离子法制备的铜粉关注较少,特别是未见该法制备的铜粉抗氧化性能的研究报道。本文采用直流电弧等离子蒸发法制备出表面清洁的超细铜粉,再通过超声法在铜粒子表面包覆致密的抗氧化剂,得到一层表面修饰的铜粉结构。该方法生产过程不产生铜离子络合物,对环境友好,实验成本低。经测试表明,表面使用有机物改性的铜粉,具有较好的抗氧化性能,应用于导体浆料有较好的适应性。

2 实验部分 2.1 实验原料及仪器试验材料:采用高真空三枪直流电弧等离子设备制备纳米铜粉体,制备工艺参数为:阴极电流600 A,充气压力0.06 MPa,氢氩比3/7。抗氧化试验选用试剂:无水乙醇、苯并三氮唑(BTA)和柠檬酸(CA),分析纯,国药集团化学试剂有限公司;硅烷偶联剂(KH570),工业级,鼎海塑胶化工有限公司。

试验仪器:高真空三枪直流电弧等离子设备;KH-700DE数控超声波清洗机;Tecnai20透射电子显微镜;JSM-5900扫描电子显微镜;ARLX’TRA型X线衍射仪;傅里叶变换红外(FTIR)光谱仪分析铜粉表面包覆产物;DZF-6053真空干燥箱;自制气氛保护管式炉;TDL-80-2B离心机;DF-1磁力搅拌器。

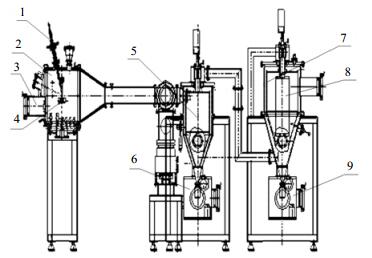

2.2 实验过程图 1为自行研制的高真空三枪直流电弧等离子体蒸发设备简图。首先,通过该设备在特定的工艺参数下制备超细金属粉,将清洗过的纯铜锭放入坩埚,关闭设备后采用真空泵对设备抽真空达到较高的真空度,将氢气和氩气按照一定比例充入制粉室内。铜块被等离子体迅速加热蒸发成铜蒸汽,并随循环气体携带至收粉室。氢气在直流电弧中离解形成高温活性氢,活性氢射入铜熔体,在熔体中形成氢气泡,并从铜熔体中溢出,形成金属熔体沸腾的现象。研究发现,铜熔体在阴极电流600 A,充气压力0.06 MPa,氢氩比达到3/7时,铜熔体剧烈沸腾,并伴有熔体的飞溅发生。铜蒸气与惰性氩气分子相互碰撞,迅速损失能量并冷却成核、生长,最后冷凝沉积形成松散的粉末[19]。实验结束后,熄灭wg电弧,冷却后充入氩气至常压,钝化一定时间后收集粉末。由于超细铜粉具有很高的表面能容易氧化,将铜粉收集在抽真空的铝箔袋中,并置于真空室内保存。对铜粉进行表面处理时,打开真空袋取样,因为铜粉性能稳定不会产生爆炸现象,在常温空气中处理和称量时间短对其表面氧化影响较弱。

|

图 1 高真空三枪直流电弧等离子体设备简图 Fig.1 Schematic diagram of the high-vacuum direct current arc plasma evaporation device 1. arc gun 2. preparation chamber 3. glove box 4. crucible 5. cyclone grade chamber 6. vacuum packing box 7. collection chamber 8. filter cloth 9. vacuum packing box |

采用抗氧化剂处理直流电弧等离子法制备的铜粉,选取较硅烷偶联剂、柠檬酸、苯并三氮唑对超细铜粉进行表面修饰。称取一定量的铜粉置于烧杯中,加入溶解一定量(10%~60%,占铜粉质量分数的百分比,下同)表面包覆试剂的100 mL无水乙醇,经50℃磁力搅拌10 min。随后,在560 W功率的超声清洗机中超声20 min,将分散好的铜溶液离心分离,真空干燥后得到包覆铜粉。通过FTIR分析铜粉及表面包覆有机物的成分,分析其表面结构。称取0.05 g表面抗氧化包覆后的铜粉置于瓷舟中,管式炉在氮气保护下升温至特定温度,在此温度下通入空气保温20 min。最后,取出管式炉中的铜粉,通过XRD分析铜粉在不同温度氧化20 min后铜粉的氧化产物,并分析其氧化增重率。增重率较低的其抗氧化性能良好,确定包覆后的超细铜粉抗氧化温度范围,推荐出效果理想的铜粉抗氧化工艺。通过FESEM对比推荐工艺下表面产物形貌和结构和未改性的铜粉表面形貌的区别。

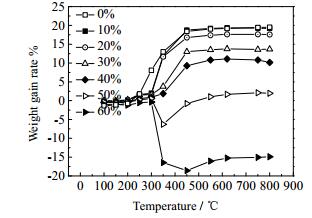

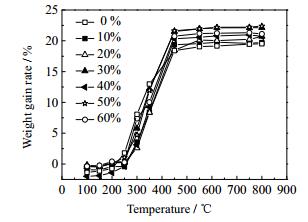

3 结果与讨论 3.1 苯并三氮唑含量对包覆铜粉抗氧化性能的影响图 2为包覆液中不同含量的BTA修饰的铜粉在空气中不同温度下氧化20 min后的增重率-温度曲线。由图 2可见,随包覆液中BTA含量的增加,粉体氧化增重率逐渐降低,且修饰BTA的铜粉在低于300℃时氧化20 min后的增重率均较低。BTA含量达到50%时,铜粉300℃加热后略微失重,当温度超过350℃时失重明显,其原因在于包覆至铜粉表面的BTA(沸点201~204℃)分解挥发铜粉氧化增重;当BTA含量达到60%时,BTA致密的包覆在铜粉表面,100~300℃烧结20 min,铜粉氧化增重曲线较平缓,温度提高到350℃时,BTA保护膜剧烈分解,铜粉迅速失重。因此,包覆液中BTA含量对铜粉的抗氧化性能有重要的影响,包覆有BTA的铜粉置于空气中,在低于250℃环境中具有较好的抗氧化性能。

|

图 2 包覆液中不同含量BTA包覆铜粉氧化增重率-温度曲线 Fig.2 Weight gain rate as a function of temperature for copper powders coated with different contents of BTA |

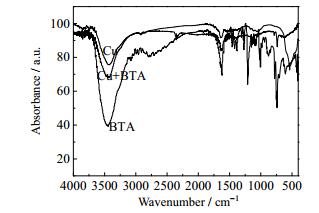

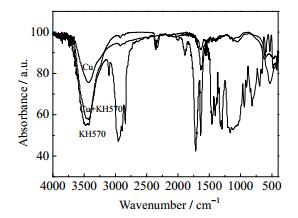

图 2为包覆液中BTA含量为50%时所制备包覆铜粉试样的FTIR图。纯的BTA的特征吸收峰为:C-H (stretching) 3053~3090 cm-1,N=N (bending) 1209 cm-1,N-H(stretching) 2800 cm-1。但从图 3可以看出强烈的氢键导致在2700~3400 cm-1处有伸缩振动吸收峰,且在1209 cm-1处有伸缩振动吸收峰,可能是由于N=N键在铜粉表面吸附。说明BTA由于静电吸附作用吸附于铜粉粒子表面,形成保护层将铜粉致密包覆。

|

图 3 铜粉表面包覆BTA试样的FTIR图 Fig.3 FTIR spectra of copper powders coated with BTA |

苯并三氮唑(BTA)是铜的特效缓蚀剂,它属于有机杂环类化合物,具有在金属表面上强烈吸附络合的性质,而且本身分子集团较大,很容易在金属表面形成致密的具有保护作用的膜。但BTA的溶解性较低且价格较贵,因此限制其实际应用。同时,由于BTA单一处理时,易受水质和干燥条件的影响而出现膜层泛黄、花斑和流痕等缺陷,并且经过BTA单一预处理后的钝化膜在有氧化性的酸性介质中对铜基底防护效果较差。为通过粉体抗氧化效果,需要加强BTA缓蚀协同效应的研究,研究更高效的复配钝化剂。

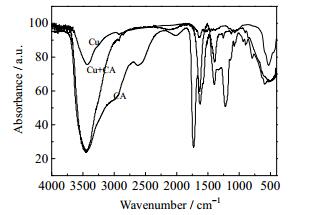

3.2 柠檬酸含量对包覆铜粉抗氧化性能的影响图 4为包覆液中不同柠檬酸(CA)含量制备的包覆铜粉在大气气氛中氧化20 min增重率-温度曲线。由图 4可见,CA含量较低和较高时(10%、20%、50%、60%),由于CA酸性铜粉表面轻微腐蚀,导致铜粉氧化增重率增高。适当CA含量(30%、40%),氧化增重率较低,其抗氧化性能相对较高,主要由于此时CA将铜粉表面有效包覆。在200~300℃ (CA的沸点为175℃)区间,表面的柠檬酸分解,说明300℃以下包覆液中CA含量为30%~40%时,铜粉表面CA保护膜能有效地抗氧化。当温度高于300℃增重明显,CA保护膜已经分解,铜粉表面开始氧化。由于柠檬酸含量较高时,CA与铜粉能够生成金属型螯合物[20],这种金属型鳌合物能显著减少铜粉在水溶液中的腐蚀。包覆有CA的铜粉大气中氧化的初始温度在200℃左右,CA含量为30%~40%时包覆铜粉的抗氧化性能较稳定。图 5为包覆液CA浓度为40%时所包覆铜粉表面的FTIR谱图。由图 5所示,1625 cm-1处的吸收振动峰是CA中羧基的C=O键。包覆CA的铜粉明显有CA的特征峰,并且在1625 cm-1有吸收峰,说明CA干燥过程中能稳定包覆在铜粉表面。

|

图 4 包覆液中不同含量CA包覆铜粉氧化增重率-温度曲线 Fig.4 Weight gain rate as a function of temperature for copper powders coated with different contents of CA |

|

图 5 铜粉表面包覆CA试样的FTIR图 Fig.5 FTIR spectra of copper powders coated with CA |

图 6为包覆液中不同硅烷偶联剂KH570含量制备的包覆铜粉在大气气氛中氧化20 min后的增重率-温度曲线。由图 6可见:KH570含量对包覆铜粉的抗氧化性能影响不大,250℃以下,所有包覆KH570铜粉的增重不明显;温度高于250℃,KH570包覆对铜粉几乎无抗氧化性。250~450℃增重明显,铜粉表面迅速氧化,温度高于450℃铜粉增重已经不明显,表明此时粉体已完全氧化。这说明硅烷偶联剂在200℃以下对铜粉抗空气氧化还是有效的,适当将其应用于低温浆料的有机载体时有利于提高粉体与有机载体相容性。图 7为硅烷偶联剂包覆的铜粉的FTIR图谱,可以看出包覆硅烷偶联剂KH570的铜粉有KH570的特征峰值,表明铜粉表面有包覆KH570。

|

图 6 包覆液中不同含量KH570包覆铜粉氧化增重率-温度曲线 Fig.6 Weight gain rate as a function of temperature for copper powders coated with different contents of KH570 |

|

图 7 铜粉表面包覆KH570试样的FTIR图 Fig.7 FTIR spectra of copper powders coated by KH570 |

上述研究表明,包覆液中三种表面修饰剂BTA、CA和KH570达到一定浓度下,均能提高包覆铜粉的抗氧化性能,其中BTA与CA的抗氧化性能更为优异。但BTA单一包覆时需达到40%~50%,才能达到较佳的抗氧化效果,这将大大增加包覆成本。为此,本文根据以上研究结果尝试在包覆液中加入30% BTA、30% CA包覆铜粉, 选取超声条件下,50℃磁力搅拌20 min包覆的铜粉进一步研究抗氧化性能。

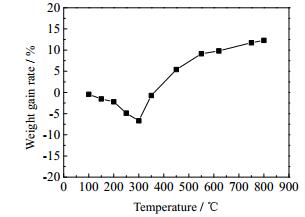

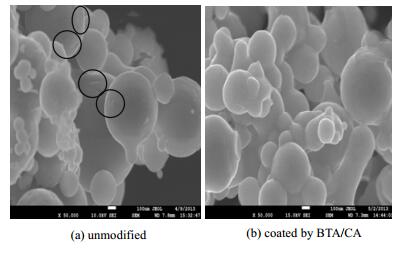

3.4 BTA/CA复合包覆铜粉的抗氧化性能图 8为包覆液中含30% BTA和30% CA包覆铜粉在大气中氧化20 min后的增重率-温度曲线。该包覆粉在300℃以下有较优异的抗氧化性能,温度高于300℃后增重才明显,此时BTA/CA保护膜已经分解。这表明BTA和CA复合包覆铜粉时具有一定的协同效应。图 9为铜粉的FESEM表面形貌图,图 9(a)为表面未处理的铜粉,其表面光滑但存在一部分孔隙(由图中黑色圆圈标记可见)。图 9(b)所示为表面30% BTA和30% CA复合包覆铜粉的FESEM表面形貌图。由图 9(b)可见, 包覆的铜粉表面有一层光滑致密的保护膜,表面几乎无孔隙存在,因此有效的阻碍了铜粉与空气的接触。同时,由于BTA/CA保护膜把粒子表面的晶格缺陷填满,使粒子表面易于凝聚的活性点钝化,从而有效防止铜粉与氧气的进一步作用。

|

图 8 包覆液中含BTA/CA包覆铜粉氧化增重率-温度曲线 Fig.8 Weight gain rate as a function of temperature for copper powders coated with BTA/CA |

|

图 9 铜粉表面FESEM图 Fig.9 FESEM micrographs of copper powders |

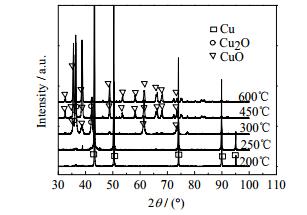

图 10为复合包覆铜粉在空气中不同温度下氧化20 min后测试的XRD图谱。由图可见,表面BTA/CA包覆后的铜粉在200℃潮湿空气中氧化后表面没有氧化产物;氧化温度为250℃时铜粉表面只有轻微的氧化峰,大部分无氧化,温度进一步升高至300℃以上,表面产生Cu2O、CuO,温度达到600℃并氧化20 min时,铜粉表面完全氧化成CuO。这表明,复合包覆的铜粉在250℃以下具有良好的抗氧化性能。

|

图 10 包覆BTA/CA铜粉不同温度氧化20 min后XRD图谱 Fig.10 XRD patterns of copper powders coated by BTA/CA after 20 min oxidization under different temperatures |

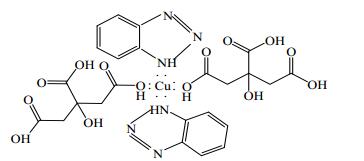

采用BTA/CA包覆在铜粉表面不仅仅存在物理包覆,同时存在N和O原子与铜粉配位,在铜粉表面形成有效的包覆层,分子中大量的C-H链伸展向铜粉的四周。铜粉表面包覆BTA/CA的结构式如图 11所示。BTA/CA包覆层一方面可以对铜粉进行保护,有效避免铜表面的孔隙和晶格缺陷导致易氧化的特性;另一方面该层对铜有较强的吸附,包覆膜在铜粉表面吸附层较厚,有效的隔绝空气与铜粉表面的接触。因此,用该法可以制备包覆完整致密的、包覆层较厚的保护膜。当温度升高时,有机物会首先接触氧气并燃烧,确保内部的铜粉不被氧化。进一步将该复合包覆的铜粉进行导体浆料的制备,发现其有较好的防腐性和低温抗氧化性,以及与聚合物导体浆料有较好的亲和性。

|

图 11 铜粉表面包覆BTA/CA的分子结构 Fig.11 Molecule structure of BTA/CA coating on the surface of copper powders |

针对超细铜粉的抗空气氧化性能的提高问题,以直流电弧等离子法制备的球形铜粉为研究对象,较系统研究了包覆液中苯并三氮唑BTA、有机酸CA和硅烷偶联剂KH570含量对粉体抗氧化性能的影响,并尝试采用复合包覆进一步提高粉体的抗氧化性能。主要得到以下结论:

(1) 采用BTA包覆铜粉,其浓度对铜粉抗氧化性能有重要的影响,当BTA在包覆液中的浓度提高后其氧化增重程度降低,其抗氧化性能提高,BTA包覆的铜粉起始氧化温度约250℃;

(2) 采用CA包覆铜粉,含量对其抗氧化性能有重要影响,较低或较高的CA含量对铜粉表面轻微腐蚀,导致铜粉氧化速率更高,CA含量选取30%~40%时,其抗氧化性能提高,主要由于有部分CA将铜粉表面包覆,进一步增加CA含量,CA包覆的铜粉起始氧化温度约200℃;

(3) 不同含量的KH570包覆铜粉在空气中氧化曲线和纯铜粉类似,包覆的铜粉起始氧化温度约300℃;

(4) BTA与CA复合包覆铜粉具有一定的抗氧化协同效应,30% BTA复合30% CA包覆超细铜粉起始氧化温度约250℃,具有较好的抗空气氧化性能;

(5) 综合各方面性能,推荐工艺:选取30% BTA复合30% CA修饰铜粉表面,超声20 min,50℃ 磁力搅拌10 min条件下包覆的球形超细铜粉抗氧化性能优异。

| [1] | De-Nardis D, Rosales-Yeomans D. Characterization of copper-hydrogen peroxide film growth kinetics[J]. Thin Solid Films, 2006, 513(1): 311-318. |

| [2] | Han Z, Lu L, Zhang H W, et al. Comparison of the oxidation behavior of nanocrystalline and coarse-grain copper oxidation of metals[J]. Oxidation of Metals, 2005, 63(5-6): 261-275. |

| [3] | Geler E, Azambuja D S. Corrosion inhibition of coppper in chloride solutions by pyrazole[J]. Corrosion Science, 2000, 42(4): 631-643. |

| [4] | Ramesh S, Rajeswari S, Maruthamuthu S. Corrosion inhibition of copper by new triazole phosphonate derivatives[J]. Applied Surface Science, 2004, 229(1): 214-225. |

| [5] | Valek L, Martinez S. Copper corrosion inhibition by azadirachta indica leaves extract in 0.5 M sulphuric acid[J]. Materials Letters, 2007, 61(1): 148-151. |

| [6] | Tuken T, Yazlcl B, Erbil M. The electrochemical synthesis and corrosion performance of polypyrrole on brass and copper[J]. Progress in Organic Coatings, 2004, 51(2): 152-160. DOI:10.1016/j.porgcoat.2004.07.008. |

| [7] | Deshpande P P, Jadhav N G, Gelling V J, et al. Conducting polymers for corrosion protection:a review[J]. Journal of Coatings Technology & Research, 2014, 11(4): 473-494. |

| [8] | YU De-xu(于得旭), YU Zhi-jia(于志家), ZHAO Xiao-hang(赵小航), et al. Electrodepositing preparation and corrosion resistance studies of super-hydrophobic surface on copper substrate(姜营营铜基超疏水表面的电沉积法制备及其耐蚀性能研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报), 2014, 28(5): 1178-1182. DOI:10.3969/j.issn.1003-9015.2014.05.037. |

| [9] | Ma H, Chen S H, Yin B S, et al. Impedance spectroscopic study of corrosion inhibition of copper by surfactants in the acidic solutions[J]. Corrosion Science, 2003, 45(5): 867-882. |

| [10] | ZHANG Da-quan(张大全), GAO Li-xin(高立新), ZHOU Guo-ding(周国定), et al. Synergistic effects of benzotriazole and 8-hydroxyquinoline combined inhibitors on copper corrosion(苯并三唑和8-羟基喹啉对铜的缓蚀协同作用)[J]. Acta Physico-Chimica Sinica(物理化学学报), 2002, 18(l): 74-78. |

| [11] | Tüken T, Yazlcl B, Erbil M. The electrochemical synthesis and corrosion performance of polypyrrole on brass and copper[J]. Progress in Organic Coatings, 2004, 51(2): 152-160. DOI:10.1016/j.porgcoat.2004.07.008. |

| [12] | Mazur M, Predeep P. Surface selective chemical deposition of polyanilines[J]. Polymer, 2005, 46(6): 1724-1730. |

| [13] | Ates M. A review on conducting polymer coatings for corrosion protection[J]. Journal of Adhesion Science & Technology, 2016, 30(14): 1-27. |

| [14] | Walker R. Triazole, benzotriazole and naphthotriazole as corrosion inhibitors for copper[J]. Corrosion, 2013, 31(9): 97-100. |

| [15] | WU Yi-ping(吴懿平), WU Da-hai(吴大海), YUAN Zhong-fa(袁忠发), et al. Research of silver plating copper filled conductive adhesive(镀银铜粉导电胶的研究)[J]. Electronic Components and Materials(电子元件与材料), 2005, 24(4): 32-35. DOI:10.3969/j.issn.1001-2028.2005.04.009. |

| [16] | SHI Dong-mei(施冬梅), DU Shi-guo(杜仕国), TIAN Chun-lei(田春雷), et al. Research progress of anti-oxidization technology of copper-based electromagnetic shielding coatings(铜系电磁屏蔽涂料防氧化技术研究进展)[J]. Modern Paint and Finishing(现代涂料与涂装), 2003, 38(3): 33-34. DOI:10.3969/j.issn.1007-9548.2003.03.013. |

| [17] | LUO Yan(罗艳), ZHOU Kang-gen(周康根), XIAO Yan-yan(肖妍艳), et al. Surface modification and properties of copper powder for conductive paste(导电浆料用铜粉的表面改性及其性能)[J]. Journal of Materials and Metallurgy(材料与冶金学报), 2006, 5(2): 119-124. DOI:10.3969/j.issn.1671-6620.2006.02.010. |

| [18] | ZHOU Quan-fa(周全法), JIANG Ping-ping(蒋萍萍), ZHU Wen(朱雯), et al. Preparation and characterization of anti-oxidation copper nanopowders(抗氧化纳米铜粉的制备及表征)[J]. Rare Metal Materials and Engineering(稀有金属材料与工程), 2004, 33(2): 179-182. DOI:10.3321/j.issn:1002-185X.2004.02.016. |

| [19] | Wang Z L, Liu Y, Jang Z. Nanophase and nanostructed materials[M].Beijing: Tsinghua University Press, 2002: 111-120. |

| [20] | Chang M L, Cheng T C, Lin M C. Improvement of oxidation resistance of copper by atomic layer deposition[J]. Applied Surface Science, 2012, 258(24): 10128-10134. DOI:10.1016/j.apsusc.2012.06.090. |