橡胶制品在日常生活中不可或缺,常用于制备轮胎、手套、密封圈等用品,与人们的生活息息相关。炭黑和白炭黑是传统的橡胶补强性填料,但其生产耗能高,不可再生,且在使用过程中易飞扬而产生严重环境污染[1-3]。近几年研究人员开始把目光放到新型填料上,如石墨烯、碳纳米管、纤维素等。石墨烯和碳纳米管具有较高的补强性[4-7],但生产成本较高,不适合在橡胶工业中大规模应用。纤维素是地球上储量最丰富的绿色可再生资源,具有无毒、可生物降解、获取成本低等优点,是橡胶工业的理想绿色填料[8-10]。原生态纤维素结晶度较低,因此自身强度低,不适合做补强性填料。将原生态纤维素经过一定的物理或化学处理可以得到微晶纤维素(MCC)和纳米晶纤维素(NCC)。MCC和NCC具有很高的结晶度和强度,可以用作橡胶的补强性填料[11-13]。MCC制备工艺简单,价格便宜,但粒径很大,因此补强作用很弱。NCC是一种棒状纳米材料,直径为1~100 nm,长度为数百纳米。NCC的纳米尺度和几何特征赋予其很高的补强性能。但NCC的制备一般采用酸解法或酶解法,制备工艺复杂、时间长,因此价格昂贵,而且制备过程中产生大量的废液,不符合绿色生产的要求。

本研究利用1-丁基-3-甲基咪唑氯离子液体([EMIM]Cl)对纤维素的溶解特性,在一定的工艺条件下使MCC部分溶解在离子液体中,然后将该部分溶解体系直接作为填料与橡胶/白炭黑体系按常规工艺干法共混。利用离子液体对纤维素的溶解性和体系中白炭黑与离子液体的相互作用,破坏已溶解纤维素部分的溶解状态,使纤维素在橡胶基体中获得原位再生。离子液体在体系中既是纤维素的溶剂,又是白炭黑的表面改性剂[14],整个过程无废液排放。该方法基于简单的物理溶解技术和常规的橡胶干法混炼技术,是一种极具潜力的纤维素材料在橡胶工业中高效利用的方法。

2 实验部分 2.1 主要原料MCC:上海麦克林试剂有限公司;[EMIM]Cl:上海阿拉丁试剂有限公司;丁苯橡胶ESBR1712:杭州宜邦橡胶有限公司;白炭黑1115MP:索尔维精细化工添加剂(青岛)有限公司;硬脂酸(SA)、氧化锌(ZnO)、硫黄(S)、防老剂2,2,4-三甲基-1,2-二氢化喹啉(RD)、促进剂N-叔丁基-2-苯并噻唑次磺酰胺(TBBS)、防焦剂N-环己基硫代邻苯二甲酰亚胺(CTP)及偶联剂双-[γ-(三乙氧基硅)丙基] 四硫化物(Si-69)等均为市售工业级产品。

2.2 仪器及设备数显恒温水浴锅:DRHHW-S4-4型,上海双捷实验设备有限公司;精密增力电动搅拌器:JJ-1/60,常州丹瑞实验仪器设备有限公司;密炼机:XSM-500型,上海科创橡塑机械设备有限公司;双辊开炼机:BL-6175-BL型,宝轮精密检测仪器有限公司;无转子硫化仪:MDR2000型,美国Alpha公司;万能电子拉力试验机:Z005,德国Zwick公司;热空气老化试验箱:RLH-225型,无锡苏南试验设备有限公司;扫描电子显微镜(SEM):JSM-7500F,日本电子株式会社;傅里叶红外光谱测试(FT-IR):VERTEX70, 德国Bruker公司。

2.3 纤维素/离子液体部分溶解体系制备取10 g [EMIM]Cl于烧杯中,85 ℃水浴加热至澄清透明,然后分别将0、2、3、4 g MCC加入烧杯中,85 ℃下连续搅拌1 h,一般情况下MCC在咪唑氯离子液体中的溶解度最高可达12.67% [15],所以得到的是纤维素部分溶解体系,分别标记为MCC-0、MCC-2、MCC-3和MCC-4。

2.4 橡胶/纤维素复合材料的制备采用常规的橡胶干法混炼技术制备橡胶/纤维素复合材料,实验配方如表 1所示。

|

|

表 1 橡胶配方 Table 1 Recipes of the rubber compounds |

设置密炼机转速为70 r⋅min−1,初始温度为变量。将纤维素/离子液体体系随白炭黑和其他组分(除硫磺)一起加入密炼机中,密炼结束后,在双辊开炼机上加入硫磺,薄通6次,下片,得到混炼胶。混炼胶在室温下存放16 h以上,在平板硫化机上进行硫化,硫化温度为160 ℃,硫化压力为10 MPa。

2.5 性能测试(1) 硫化特性:采用无转子硫化仪测定混炼胶的硫化特性,按照GB/T 16584—2009进行测试,测试温度为160 ℃,得到工艺硫化时间t90。

(2) 门尼黏度:采用门尼黏度试验机测定混炼胶的门尼黏度,按照GB/T 1232.1—2016进行测试,测试条件为[ML(1+4)100 ℃],即在100 ℃下先预热1 min,然后测试4 min。

(3) 拉伸性能:按照GB/T 528—2009利用电子拉力机测试试样的拉伸性能,采用哑铃型试样,拉伸速率为500 mm⋅min−1。

(4) 耐老化性能:耐老化实验按照GB/T 3512—2014进行,橡胶哑铃形试样在80 ℃下老化72 h,使用电子拉力机测量老化后的拉伸性能。

(5) SEM测试:首先使用液氮将哑铃型橡胶试样脆断,在断面处喷金,然后利用SEM观察样品断口形貌。

(6) FT-IR测试:首先用酒精擦拭硫化橡胶样条表面,然后在全反射的拍摄模式下在600~4 000 cm−1测试。

3 结果与讨论 3.1 FT-IR分析图 1为MCC、橡胶及橡胶/纤维素复合材料的红外谱图,由图可以看出MCC在3 344 cm−1处的─OH基团的伸缩振动,2 895 cm−1的C─H2的伸缩振动,1 371 cm−1的吸收峰对应C─H的不对称变形振动,1 321 cm−1的吸收峰对应C─H2的摇摆振动[16]。从丁苯橡胶的红外谱图可以看出在1 498 cm−1和1 596 cm−1是苯环的特征峰,在910 cm−1处有乙烯基上的C─H的变形振动吸收峰,同时在962 cm−1处的吸收峰对应顺式═CH2的面外弯曲振动[17],而1 099 cm−1则对应白炭黑与橡胶基体的Si─O─C键。对于MCC-2,在红外谱图并未观察到纤维素的特征峰,而对于MCC-4,1 369 cm−1和1 317 cm−1分别对应纤维素的C─H不对称变形振动和C─H2的摇摆振动。对比SBR、MCC-2、MCC-4的红外谱图可以看出,Si─O─C在1 099 cm−1处的拉伸振动吸收峰随着纤维素填充量的增加而红移到1 095 cm−1,红移可能是由于白炭黑与纤维素之间的氢键相互作用所致[18]。

|

图 1 MCC、SBR和橡胶/纤维素的FT-IR谱图 Fig.1 FT-IR spectra of MCC, SBR and rubber/ cellulose |

原生态纤维素经过简单的物理处理就可以得到MCC,因此MCC早已实现商品化且价格便宜。但MCC粒径比较大,如图 2所示,粒径在20~90 μm,且大小不一,导致其对橡胶材料的补强作用很弱。

|

图 2 不同放大倍数的微晶纤维素的扫描电镜照片 Fig.2 SEM micrographs of MCC at different magnifications |

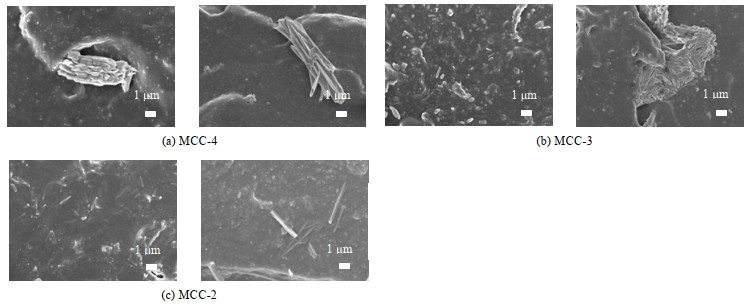

当混炼温度为70 ℃时,纤维素/离子液体部分溶解体系加入橡胶中混炼、硫化后,硫化胶断面形貌如图 3所示。从图 3(a)中可以看出,含MCC-4硫化胶的断口处出现纤维素,且纤维素呈棒状,直径为1 μm左右,长度为5 μm左右。相比于图 1中未处理MCC,尺寸减小,而且微观形态大为不同,大的纤维素颗粒是尺寸更小的棒状颗粒聚集而成。对于MCC-4体系,MCC含量已远远超过最大溶解度,因此该体系属于部分溶解体系。微晶纤维素的微观组成是由棒状的结晶区和无定形区构成,无定形区容易被溶剂溶胀和溶解,因此部分溶解体系中一部分纤维素已溶解,而有一部分纤维素仅溶解一些无定形区,留下棒状的结晶区,因此在橡胶基体中纤维素粒径明显减小且呈棒状结构。减少纤维素用量,对于MCC-3体系,纤维素用量也超过了最高溶解度,因此也是部分溶解体系。从图 3(b)左图可以看出,纤维素颗粒大大减小,绝大部分纤维素呈现规整的棒状,直径为200 nm左右,长度为1 μm左右,纤维素在橡胶基体中分布比较均匀;但仍然有较大尺寸的纤维素颗粒存在,大尺寸纤维颗粒仍然由小尺寸的棒状颗粒聚集而成,如图 3(b)右图所示。这说明通过溶解作用,还有一部分结晶纤维素没有完全被解离。对于进一步减少纤维素用量的MCC-2体系,从图 3(c)可以看出,棒状纤维素均匀分布在橡胶基体中,纤维素粒径为100~200 nm,直径为1~2 μm,没有大的纤维素颗粒。MCC-2体系中虽然纤维素含量超过了最大溶解度,但纤维素含量较少,所以绝大部分无定形区溶解,留下尺寸较小的棒状结晶区。当然部分结晶区也可能发生溶解,溶解后的结晶区在橡胶混炼过程中由于溶解环境改变,也会析出尺寸较小的棒状再生纤维素[19]。这两方面的原因导致MCC-2体系在橡胶基体中呈现棒状、粒径较小、分散均匀的纤维素。

|

图 3 MCC-2、MCC-3和MCC-4的硫化胶断面SEM图片 Fig.3 The SEM images of vulcanised rubber sections of MCC-2, MCC-3 and MCC-4 |

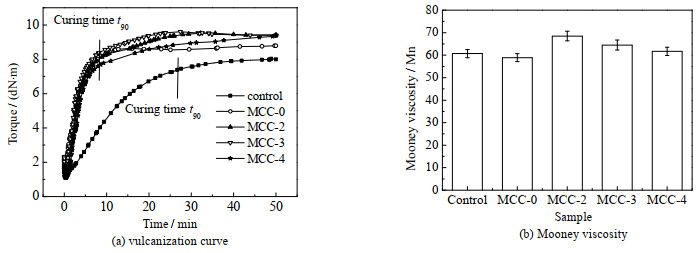

填充不同量纤维素/离子液体的混炼胶的硫化特性曲线和门尼黏度如图 4所示。

|

图 4 混炼胶的硫化曲线和门尼黏度 Fig.4 Vulcanization curves and Mooney viscosities of compounds |

从图 4(a)可以看出,纯离子液体加入橡胶中会加快混炼胶的硫化,同时离子液体/纤维素体系的加入,大大降低了混炼胶的硫化时间t90,提高了硫化速度,硫化时间从25 min缩短到大约10 min。这是由于离子液体具有双重作用,既是纤维素的溶剂,也是橡胶填料白炭黑的表面改性剂[20]。它与白炭黑表面的羟基有较强的相互作用,从而屏蔽了白炭黑表面羟基对硫化促进剂的吸附,因此有效提高了混炼胶的硫化速率。也正是这种强相互作用,能够打破纤维素-离子液体间的溶解平衡,导致已溶解的纤维素在橡胶基体原位再生。由图 4(a)还可以看出,随着纤维素含量的增加,硫化平坦期最大扭矩也在不断增加,这说明纤维素的补强作用逐渐显现。图 4(b)是混炼胶的门尼黏度曲线,仅加入离子液体会使混炼胶的门尼黏度下降,这是离子液体在橡胶中充当增塑剂的结果。总体来说,加入纤维素/离子液体提高了混炼胶的门尼黏度,MCC-2体系的门尼黏度值最高,这可能是由于MCC-2体系中的纤维素尺寸小且均匀,而且棒状结构容易相互搭接,从而提高了门尼黏度值。

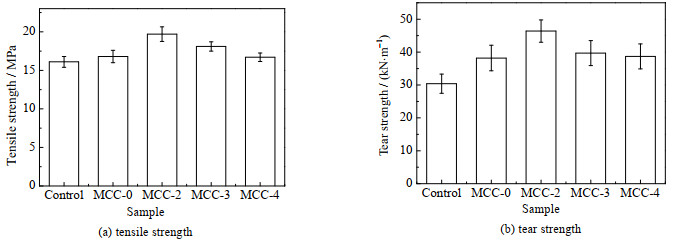

3.4 硫化胶力学性能硫化胶的拉伸性能和撕裂强度如图 5所示。

|

图 5 硫化胶的拉伸强度和撕裂强度 Fig.5 Tensile strength and tear strength of the vulcanizates |

从图 5(a)可以看出,相较于空白对照组,纯离子液体的加入会略微增加硫化胶的拉伸强度,而离子液体/纤维素的加入可有效提高硫化胶的拉伸强度,尤其是MCC-2体系,其拉伸强度达到了19.7 MPa,相较于对照组增加了22.4%。这是因为MCC-2体系中橡胶基体中的棒状纤维素尺寸较小(图 3(c)),而且分散比较均匀,因此具有较好的补强作用。另外,由于棒状结构容易相互搭接,形成网络结构,因此硫化胶的模量也有较为明显的提高。从图 5(a)还可以看出,随着离子液体中纤维素含量的增加,拉伸强度又有所下降。这是因离子液体溶解纤维素的能力有极限,当MCC用量超过了离子液体的溶解极限时,未溶解的MCC量增多,在与橡胶共混的过程中,因未溶解的MCC尺寸较大,无定形区域较多,同时极易团聚,导致应力集中,其对于橡胶基体的补强效果变差。

从图 5(b)可以看出,纤维素/离子液体的加入会较大幅度提升硫化胶的撕裂强度,相较于空白组,MCC-2体系硫化胶的撕裂强度从30.4 kN⋅m−1提高到46.4 kN⋅m−1,但纤维素用量继续增加,撕裂强度也有所下降。

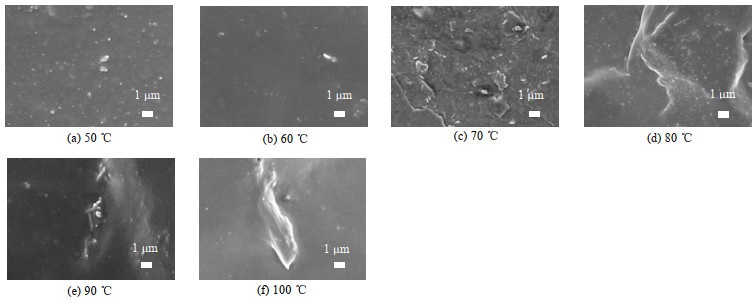

3.5 混炼温度对再生纤维素的影响橡胶在密炼过程中的混炼温度一方面会影响离子液体对MCC的溶解能力,另一方面会影响离子液体-纤维素及离子液体-白炭黑的相互作用,从而影响纤维素在橡胶中的尺寸、形态和分散。选择上述综合性能最为优异的MCC-2体系,改变起始混炼温度分别为50、60、70、80、90、100 ℃,然后按照上述制备工艺分别制备纤维素/橡胶复合材料,探究混炼温度对橡胶基体中再生纤维素的尺寸及形貌的影响,以及纤维素形貌对橡胶宏观力学性能的影响。

3.5.1 微观形貌不同混炼温度下,纤维素在橡胶基体中的形态和分散状态如图 6所示。

|

图 6 不同混炼温度下橡胶拉伸断口的SEM照片 Fig.6 SEM micrographs of vulcanizate tensile fractures at different mixing temperatures |

从图 6可以看出,起始温度为50 ℃时,仅观察到白炭黑及团聚体,没有观察到纤维素,可能是温度过低没有破坏纤维素的溶解平衡,导致纤维素没有原位再生。当混炼温度提高到60 ℃时,经混炼后,排胶温度升高,破坏了离子液体与纤维素的溶解平衡,因此在橡胶脆断面区域内可以观测到少量棒状纤维素,尺寸在1 μm。当温度升高到70 ℃时,可以观察到橡胶基体中均匀分布着尺寸为1~2 μm的棒状纤维素,此时温度足以破坏纤维素的溶解状态,使更多的纤维素原位再生。当起始温度为80 ℃时,可以观测到橡胶中再生出尺寸为500 nm×100 nm的纤维素晶体,此温度可以使纤维素缓慢析出,形成尺寸较小的纤维素结晶,且分散均匀。温度继续升高,再生纤维素继续生长并团聚,尺寸变大。在90 ℃时棒状纤维素尺寸为1 μm×200 nm,此时温度过高,再生纤维素析出过快,容易形成大的团聚体。当温度达到100 ℃时,纤维素继续生长,此温度下再生纤维素呈现出尺寸较大的棒状纤维素,补强性变差。相较于传统的干混工艺,利用离子液体溶解纤维素后,再与橡胶共混制备复合材料,巧妙地利用了离子液体是纤维素的良溶剂也是白炭黑的表面改性剂这一特性,使得纤维素溶解后在橡胶基体中原位再生,控制了纤维素析出速度,可以以缓慢的速率破坏纤维素的溶解状态。大大改善再生纤维素晶体的分布,减少团聚体的形成。

3.5.2 力学性能从图 5可以看出,改变混炼温度可以改变纤维素在橡胶中的尺寸与分布,因此会对橡胶的力学性能产生影响。不同混炼温度下硫化胶的基本物理机械性能如图 7所示。

|

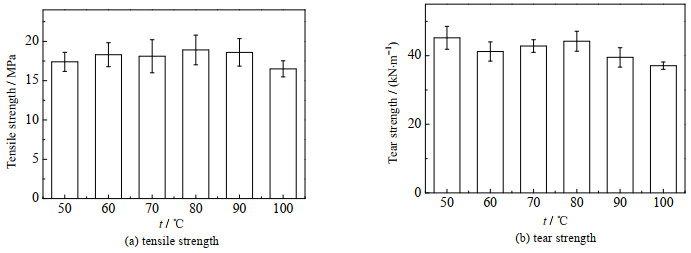

图 7 不同混炼温度下橡胶的拉伸强度和撕裂强度 Fig.7 Tensile strength and tear strength of rubber at different mixing temperatures |

从图 7可以看出,随着初始混炼温度升高,橡胶拉伸强度先增强后减弱,混炼温度t为70~90 ℃时,硫化胶的拉伸强度较高,尤其是混炼温度为80 ℃时,硫化胶具有最高的拉伸强度。这是因为混炼温度为80 ℃时,棒状纤维素在橡胶基体中的尺寸最小且均匀,而且在橡胶基体中的分散也均匀(如图 6所示),因此具有较高的补强作用。

从图 7(b)中可以看出,混炼温度升高,硫化胶的撕裂强度呈现下降的趋势。但在70 ℃和80 ℃时撕裂强度反而提高,这与橡胶基体中再生纤维素有关。

3.6 老化对再生纤维素的影响选择上述综合性能最优异的MCC-2体系,在80 ℃混炼温度下制备橡胶/纤维素复合材料,然后在80 ℃热空气烘箱中老化72 h,探究高温老化对复合材料的力学性能和再生纤维素的微观结构的影响。

3.6.1 微观形貌经高温老化后,纤维素在橡胶基体中的微观形貌如图 8所示。

|

图 8 老化后橡胶拉伸断口的SEM照片 Fig.8 SEM micrographs of rubber tensile fracture after ageing |

从图 8可以明显看出,橡胶经高温老化后,橡胶基体中的再生纤维素尺寸相较于老化前有明显的增大,长度由1 μm增大到5 μm,并且纤维素形状由规则的棒状短纤维变得不规则。这在一定程度上说明高温会使纤维素继续析出生长。

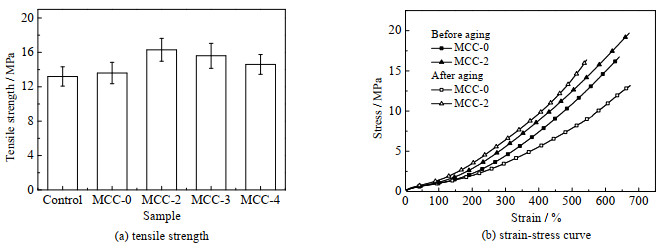

3.6.2 力学性能从图 8可以看出,纤维素经老化后尺寸变大,因此老化对橡胶的力学性能同样产生影响。

从图 9可以看出,经老化后,纤维素/橡胶的强度均有不同程度的下降,其中未添加纤维素的橡胶拉伸强度减小的幅度最大,这是因为高温老化的过程中,橡胶中的多硫键断裂,导致橡胶的强度和模量均有下降。而添加纤维素的橡胶,拉伸强度有小幅度的下降,但模量反而升高,这与橡胶基体中的再生纤维素有关,高温老化使得纤维素尺寸增大,形成了刚性的纤维素网络,反而增加了橡胶的模量。这与上述橡胶断面中纤维素的微观形貌相对应。

|

图 9 老化后胶的拉伸强度和老化前后的应力应变曲线 Fig.9 Tensile strength of vulcanized rubber after aging and stress-strain curves before and after aging |

(1) 微晶纤维素/离子液体体系的加入会加快混炼胶的硫化速率,提高硫化效率。

(2) 微晶纤维素/离子液体部分溶解体系的加入,可以使棒状的纤维素在橡胶基体中原位分散,尤其是MCC-2体系,棒状的纤维素在橡胶基体分散均匀,且尺寸较小。

(3) MCC-2对于橡胶的补强效果最好,拉伸强度达到19.7 MPa,撕裂强度达到了46.42 kN⋅m−1,分别比对照组提升了22.36% 和45.42%。

(4) 起始混炼温度对纤维素在橡胶基体中的尺寸和形貌有较大影响,当起始混炼温度为80 ℃时,纤维素尺寸较小且均匀,而且在基体中分散均匀,此时纤维素也表现出最佳的补强效果。

| [1] |

刘姣, 赵菲. 烯烃复分解反应改性溶聚丁苯橡胶的研究[J]. 高校化学工程学报, 2020, 34(6): 1424-1429. LIU J, ZHAO F. Modification of solution-polymerized styrene-butadiene rubber by olefin metathesis[J]. Journal of Chemical Engineering of Chinese Universities, 2020, 34(6): 1424-1429. DOI:10.3969/j.issn.1003-9015.2020.06.012 |

| [2] |

DU A H, WANG Z P, SHANG Y Y, et al. Interactions between an ionic liquid and silica, silica and silica, and rubber and silica and their effects on the properties of styrene-butadiene rubber composites[J]. Journal of Macromolecular Science, Part B, 2019, 58(1): 99-112. DOI:10.1080/00222348.2018.1546266 |

| [3] |

SENGLOYLUAN K, SAHAKARO K, DIERKES W K, et al. Silica-reinforced tire tread compounds compatibilized by using epoxidized natural rubber[J]. European Polymer Journal, 2014, 51: 69-79. DOI:10.1016/j.eurpolymj.2013.12.010 |

| [4] |

李玉峰, 李怀阳, 王万兵, 等. 功能填料的制备及其对硅树脂涂层性能的影响[J]. 高校化学工程学报, 2019, 33(5): 1256-1262. LI Y F, LI H Y, WANG W B, et al. Preparation of a functional filler and its effects on properties of silicone resin coatings[J]. Journal of Chemical Engineering of Chinese Universities, 2019, 33(5): 1256-1262. DOI:10.3969/j.issn.1003-9015.2019.05.029 |

| [5] |

LONG C M, NASCARELLA M A, VALBERG P A. Carbon black vs. black carbon and other airborne materials containing elemental carbon: Physical and chemical distinctions[J]. Environmental Pollution, 2013, 181: 271-286. DOI:10.1016/j.envpol.2013.06.009 |

| [6] |

张慧, 陈柯颖, 辛佶格, 等. 纤维素复合材料在生物医学中的应用进展[J]. 纤维素科学与技术, 2022, 30(4): 59-67. ZHANG H, CHEN K Y, XIN J G, et al. Progress on application of cellulose composites in biomedicine[J]. Journal of Cellulose Science and Technology, 2022, 30(4): 59-67. |

| [7] |

宋君萍, 李锡腾, 田开艳, 等. 功能化碳纳米管/炭黑复合橡胶性能研究[J]. 高校化学工程学报, 2019, 33(5): 1206-1212. SONG J P, LI X T, TIAN K Y, et al. Study on functionalized carbon nanotubes/carbon black rubber composites[J]. Journal of Chemical Engineering of Chinese Universities, 2019, 33(5): 1206-1212. |

| [8] |

张胜君, 于人同, 白晓莹, 等. 快速凝固天然橡胶的结构和性能的研究[J]. 材料导报, 2016, 30(4): 25-28, 32. ZHANG S J, YU R T, BAI X Y, et al. Research on structure and properties of rapid coagulation natural rubber[J]. Materials Reports, 2016, 30(4): 25-28, 32. |

| [9] |

李江琴, 姚凯利, 胡天丁, 等. 纤维素基膜材料的应用研究进展[J]. 功能材料, 2023, 54(6): 6080-6087. LI J Q, YAO K L, HU T D, et al. Advances in the application of cellulose-based membrane materials[J]. Journal of Functional Materials, 2023, 54(6): 6080-6087. |

| [10] |

陈庆辉, 朱梦琳, 吴朝军, 等. 纳米纤维素中氢键网络调控技术的研究进展[J]. 中国造纸, 2023, 42(3): 104-113. CHEN Q H, ZHU M L, WU C J, et al. Research progress of hydrogen bond network regulation technology of nanocellulose[J]. China Pulp & Paper, 2023, 42(3): 104-113. |

| [11] |

DASAN Y K, BHAT A H, FAIZ A. Development and material properties of poly(lactic acid)/poly(3-hydroxybutyrate-co− 3-hydroxyvalerate)-based nanocrystalline cellulose nanocomposites[J]. Journal of Applied Polymer Science, 2017, 134(5): 44328. DOI:10.1002/app.44328 |

| [12] |

JIANG W H, SHEN P Y, YI J L, et al. Surface modification of nanocrystalline cellulose and its application in natural rubber composites[J]. Journal of Applied Polymer Science, 2020, 137(39): 49163. DOI:10.1002/app.49163 |

| [13] |

CHEN Q F, SHI Y H, CHEN G X, et al. Enhanced mechanical and hydrophobic properties of composite cassava starch films with stearic acid modified MCC (microcrystalline cellulose)/NCC (nanocellulose) as strength agent[J]. International Journal of Biological Macromolecules, 2020, 142: 846-854. DOI:10.1016/j.ijbiomac.2019.10.024 |

| [14] |

BAI W, LI K C. Partial replacement of silica with microcrystalline cellulose in rubber composites[J]. Composites Part A: Applied Science and Manufacturing, 2009, 40(10): 1597-1605. DOI:10.1016/j.compositesa.2009.07.006 |

| [15] |

AZUBUIKE C P, RODRÍGUEZ H, OKHAMAFE A O, et al. Physicochemical properties of maize cob cellulose powders reconstituted from ionic liquid solution[J]. Cellulose, 2012, 19(2): 425-433. DOI:10.1007/s10570-011-9631-y |

| [16] |

MA L B, LIU M X, PENG Q, et al. Crosslinked carboxylated SBR composites reinforced with chitin nanocrystals[J]. Journal of Polymer Research, 2016, 23(7): 134. DOI:10.1007/s10965-016-1025-2 |

| [17] |

杨文真, 刘艳艳, 侯晓倩. 丁苯橡胶微观结构表征方法的研究[J]. 轮胎工业, 2017, 37(12): 757-761. YANG W Z, LIU Y Y, HOU X Q. Characterization methods of SBR microstructure[J]. Tire Industry, 2017, 37(12): 757-761. |

| [18] |

XU C H, NIE J D, WU W C, et al. Self-healable, recyclable, and strengthened epoxidized natural rubber/carboxymethyl chitosan biobased composites with hydrogen bonding supramolecular hybrid networks[J]. ACS Sustainable Chemistry & Engineering, 2019, 7(18): 15778-15789. |

| [19] |

YIN B, LI G, WANG D N, et al. Enhanced mechanical properties of styrene–butadiene rubber with low content of bacterial cellulose nanowhiskers[J]. Advances in Polymer Technology, 2018, 37(5): 1323-1334. DOI:10.1002/adv.21791 |

| [20] |

SUN J T, SHI X K, WU Y Q, et al. The synthesis of a new ionic liquid and its use as a multifunctional additive in different rubber composites[J]. Materials Research Express, 2018, 5(7): 075703. DOI:10.1088/2053-1591/aad162 |