2. 武汉工程大学 绿色化工过程教育部重点实验室, 湖北 武汉 430073

2. Laboratory for Green Chemical Process of Ministry of Education, Wuhan Institute of Technology, Wuhan 430073, China

稀土作为战略资源,全球储量已超2亿吨,但90% 为轻稀土,中、重稀土极为稀缺[1]。风化壳淋积型稀土矿因含中、重稀土占世界储量的80%,具有巨大的开发价值[2-3]。其稀土以水合或羟基水合离子的形式吸附于黏土矿物上,可通过电解质溶液,以离子交换的方式回收稀土[4-5]。铵盐(硫酸铵、氯化铵、硝酸铵)溶液因铵根离子可交换性强,环境污染少,成本低而被广泛应用[6-7]。有研究表明,氯化铵和硝酸铵对稀土的浸出率均高于硫酸铵[8]。硫酸铵中所含硫酸根可与部分杂质离子形成难溶的硫酸盐沉淀而滞留在矿体中,故其对杂质的浸出率相对较低[9]。为了减小沉淀剂的消耗,提高稀土产品纯度,实践中仍以硫酸铵为主[10-11]。随着浸取工艺的不断优化,可从源头上抑制杂质离子的浸出[12-14]。再加上除杂技术的革新也有助于制备高纯稀土产品[15]。氯化铵和硝酸铵将有望逐渐取代硫酸铵。然而,现尚缺少相关的理论基础研究来指导铵盐浸取剂的科学选择及使用。池汝安等[16]仅从稀土浸出率对铵盐浸取剂进行了简单比较,较难全面客观地对其进行评价。为此,开展3种铵盐的浸取理论基础研究具有重要的现实意义,有助于指导铵盐浸取剂的科学使用、揭示稀土和杂质的浸出规律、开发新型浸取剂和优化浸出工艺。

浸出动力学、传质过程和水动力学为风化壳淋积型稀土矿较重要的理论基础。其中,传质过程讨论了离子在浸取液和矿粒之间的传递过程,水动力学考察了溶液在矿体中的渗流规律[17-19]。相关结果已于近期发表[20-21]。而本研究则着重考察硫酸铵、氯化铵和硝酸铵作浸取剂时,浸取温度、铵根离子浓度和流速对稀土和杂质浸出动力学的影响。并采用收缩未反应芯模型进行分析,以获得相关动力学参数和速率控制步骤。同时,建立基于浸出温度和铵根离子浓度的经验动力学方程。

2 实验 2.1 原料与表征实验所用稀土矿采自江西省定南县,稀土矿含58.09% SiO2和19.53% Al2O3(质量分数)[20]。这表明风化壳淋积型稀土矿主要由石英和铝硅酸盐的黏土矿物组成。该稀土矿中全相稀土的质量分数为0.10%,而可交换相稀土占90%(质量分数)。其中,中、重稀土占52%(质量分数),说明该稀土矿具有较高的商业价值。可交换相铝的质量分数为0.015%[8],是可交换相杂质中含量最高的,故选择铝作为浸出液中典型的杂质离子进行研究,以揭示杂质的浸出机理。

2.2 柱浸实验称取250 g的稀土矿样缓慢均匀地装入内径为45 mm,柱长为500 mm的带夹套玻璃浸取柱中。玻璃柱上端的出水口和下端的进水口分别用软管与恒温槽相连,通过调控恒温槽温度来控制浸取的温度[21]。浸取柱的底部为砂芯滤板,以截留土壤颗粒,矿层表面铺2~3层滤纸,用蠕动泵从柱顶以恒定流速加入500 mL浸取剂溶液,待有液体从玻璃柱底部流出后,开始计时,并每隔一段时间,记录此刻的时间、测量所收集浸出液的体积并分析其中稀土(RE)和铝(Al)的质量浓度。浸出液中稀土(或铝)的质量除以稀土矿中离子相稀土(或铝)的质量,即为浸出率。

2.3 分析方法以二甲酚橙为指示剂,六次甲基四胺为缓冲液,用EDTA滴定法分析浸出液中稀土总质量浓度。在滴定稀土后的溶液中定量加入过量EDTA,并于90 ℃下水浴10 min后,用已知浓度的锌溶液返滴定铝的质量浓度[22]。本研究所用化学试剂均为分析纯。

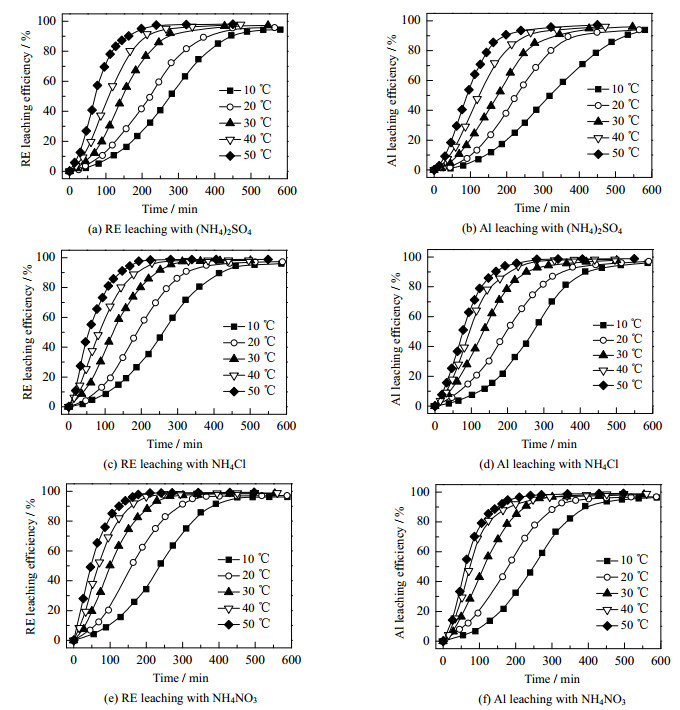

3 结果与讨论 3.1 温度对稀土和铝浸出率的影响控制铵根离子浓度为0.2 mol·L-1、浸取流速为0.5 mL·min-1,改变浸取温度,考察浸取温度对稀土和铝浸出率的影响,结果如图 1所示。从图 1可知,稀土和铝的浸出率随时间的延长迅速增加,直至达到最大值,然后保持平衡。随着温度的升高,稀土和铝达到浸取平衡所需的时间明显缩短,浸出速率提高显著。这是由于温度的升高加速了离子的热运动,使得离子的扩散性和可交换性增强,即提高了铵根离子从溶液扩散到矿粒的速度、稀土与铝离子从矿粒扩散到溶液的速度[17]。这将促进稀土和铝的浸出。此外,浸取温度对浸取剂溶液在矿体中的渗透速率也有着重要影响。一般浸取温度越高,溶液的渗透率越高,浸出时间越短,生产效率越高[21, 23]。上述结论表明,为获得较高的浸出率和生产效率,浸取作业更宜在夏季进行。

|

图 1 温度对浸出率的影响 Fig.1 Effect of temperature on leaching efficiency |

本研究认为,当达到最大浸出率的98% 时,即实现了浸出过程平衡。以30 ℃为例,使用硫酸铵、氯化铵和硝酸铵为浸取剂,稀土的浸取平衡时间分别为360、315和272 min,而铝的浸取平衡时间分别为390、320和280 min。相对于稀土的浸出,铝的滞后时间分别为30、5和8 min。稀土和铝的浸取平衡时间都遵循硫酸铵 > 氯化铵 > 硝酸铵的顺序,且稀土的浸取平衡时间略短于铝。这说明硫酸铵的浸出速率最慢,氯化铵次之,硝酸铵最快,且铝的浸出速率要稍慢于稀土。硫酸铵浸出铝的滞后现象最为明显,这是由于氯化铵和硝酸铵加快稀土浸出速率的同时,也加快了铝的浸出速率,缩短了稀土和铝之间的浸取平衡时间,不利于稀土和铝的浸出分离。

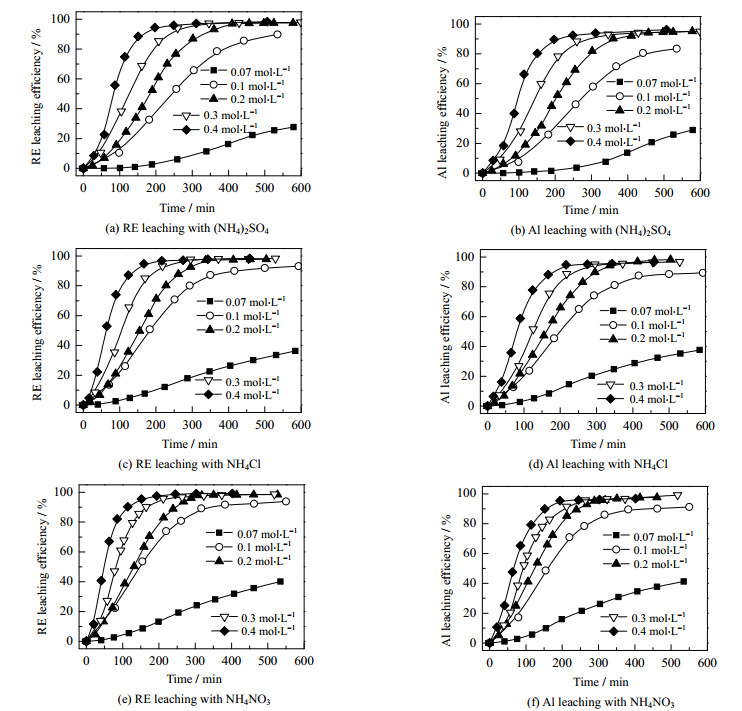

3.2 铵根离子浓度对稀土和铝浸出率的影响控制浸取温度为25 ℃、流速为0.5 mL·min-1,改变铵根离子浓度,考察铵根离子浓度对稀土和铝浸出率的影响,结果如图 2所示。从图 2可知,当铵根离子浓度在0.1~0.4 mol·L-1时,稀土和铝可在所研究时间范围内达到浸取平衡,且达到浸取平衡的时间随铵根离子浓度的增大而缩短。而当铵根离子浓度较小,为0.07 mol·L-1时,稀土和铝在所研究时间范围内未达到浸取平衡。这可能是由于铵根离子浓度越大,浸出液流动中心与矿粒表面之间的浓度梯度越大,加速了铵根离子的扩散速度[24],使浸出速率增快。但高浓度浸取时,不仅稀土的浸出速率显著增加,杂质离子(铝)的浸出速率也在提高。这将造成除杂成本的增加和稀土产品纯度的降低。此外,浸取剂浓度的增加将增大溶液黏度,不利于溶液在矿体中的渗流[25]。因此,选用铵根离子浓度为0.2 mol·L-1较为合适。

|

图 2 铵根离子浓度对浸出率的影响 Fig.2 Effect of ammonium concentration on leaching efficiency |

关于稀土和铝的浸出率及浸出速率,3种铵盐浸取剂之间的关系同3.1节。

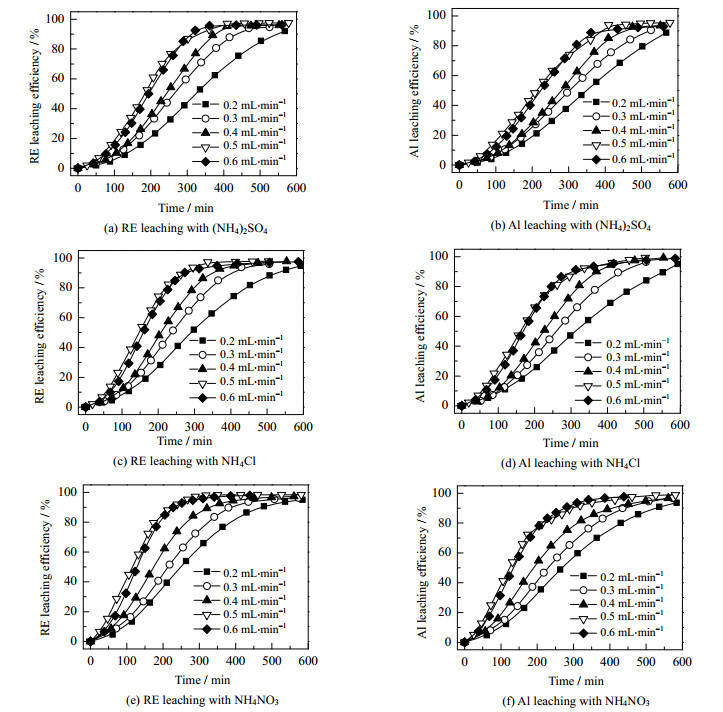

3.3 流速对稀土和铝浸出率的影响控制铵根离子浓度为0.2 mol·L-1、浸取温度为25 ℃,改变浸取流速,考察浸取流速对稀土和铝浸出率的影响,结果如图 3所示。从图中可知,随着流速的增加,稀土和铝的浸取平衡时间逐渐缩短,稀土和铝的浸出速率逐渐增大。但当流速大于0.5 mL·min-1后,稀土和铝的浸出速率反而略有减缓。这是因为当浸取剂溶液流速较小时,稀土和铝的浸出速率主要受浸取剂溶液在矿体中的纵向扩散速率控制。流速的加快将提高浸取剂溶液的纵向扩散速率,使得浸出物质快速地流出矿体,从而减弱了离子的反吸附现象,使稀土和杂质的浸出效率提高[22]。但若不断加快浸取剂溶液流速,会导致铵根离子在矿石中的迁移速率大于其在矿石颗粒中的扩散速率,即浸取剂较难与矿石颗粒充分接触,不利于铵根离子与稀土(或铝)之间离子交换反应的进行,浸出速率和浸出率均降低[20]。此时,稀土和铝的浸出速率主要取决于铵根离子从溶液到矿物颗粒表面的扩散速度[26]。因此,在实际生产中,应合理控制流速,以获得高浸出效率。

|

图 3 流速对浸出率的影响 Fig.3 Effect of flow rate on leaching efficiency |

关于稀土和铝的浸出率及浸出速率,3种铵盐浸取剂之间的关系同3.1节。

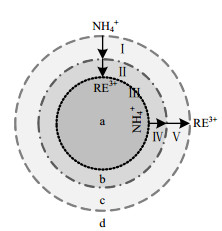

3.4 动力学分析用“收缩未反应芯模型”对铵盐浸取稀土的过程进行描述,如图 4所示[18]:

|

图 4 风化壳淋积型稀土矿浸出过程示意图 Fig.4 Leaching process of weathered crust leaching elution-deposited rare earth ore a. ore particle b. solid film c. diffusion layer d. leaching agent |

Ⅰ. 外扩散。浸取剂中铵根离子(NH4+)由扩散层c,经围绕矿粒的液固界面膜b,扩散至矿粒表面;

Ⅱ. 内扩散。矿粒表面的NH4+由矿粒表面进一步扩散至矿粒的内部;

Ⅲ. 离子交换。矿粒内部的NH4+与吸附在矿粒上的稀土离子(RE3+)发生离子交换;

Ⅳ. 内扩散。被NH4+离子交换下来的RE3+由矿粒内部向矿粒表面扩散;

Ⅴ. 外扩散。矿粒表面的RE3+由矿粒表面,经围绕矿粒的液固界面膜,向溶液中扩散。

根据“收缩未反应芯模型”,风化壳淋积型稀土矿的浸出速率可能由外扩散、内扩散、化学反应或混合扩散控制。浸取动力学常见的4种动力学模型如下[2]:

(1) 外扩散控制模型

| $ 1{\rm{ - (1 - }}\alpha {{\rm{)}}^{{1}/{3}}} = {{kt}} $ | (1) |

(2) 内扩散控制模型

| $1 - \frac{2}{3}\alpha - {(1 - \alpha )^{1/3}} = kt$ | (2) |

(3) 混合控制模型

| $1 - {(1 - \alpha )^{1/3}} = k\frac{{{C_0}M}}{{{r_0}\rho }}t$ | (3) |

(4) 化学反应控制模型

| $1 - {(1 - \alpha )^{1/3}} = kt$ | (4) |

对图 1中数据进行动力学拟合,以考察相关动力学参数和速率控制步骤。结果表明1-2α/3-(1-α)2/3与t的线性关系最好,拟合系数R2最大。相关表观速率常数及拟合系数见表 1。从表 1可知,稀土和铝的浸出过程可以用内扩散模型来描述,且浸出速率受颗粒内扩散的控制。

|

|

表 1 内扩散表观速率常数及相关参数 Table 1 Apparent rate constant of internal diffusion and its correlation coefficient at different temperatures |

根据阿伦尼乌斯方程,表观速率常数k可表示为[27]

| $k{\rm{ = }}A{{\rm{e}}^{ - \frac{E}{{RT}}}}$ | (5) |

或

| $\ln k{\rm{ = }}\ln A - \frac{E}{{RT}}$ | (6) |

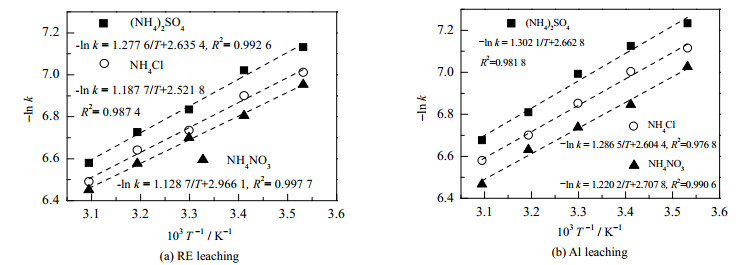

由表 1所列拟合直线的斜率k可绘制lnk 与T -1的关系曲线,如图 5所示。根据图 5中拟合直线的斜率,便可得出稀土和铝浸出反应的活化能,列于表 2。由表 2可知,3种铵盐浸取稀土和铝的反应活化能均处于4~12 kJ·mol-1,进一步证明了该浸出速率受内扩散控制[28]。

|

图 5 lnk与sT-1的关系 Fig.5 Plots of lnk versus T-1 |

|

|

表 2 铵盐浸出稀土和铝的反应活化能 Table 2 Reaction activation energy of RE and Al leaching with ammonium salts |

从表 1和2可知,相同温度下,表观速率常数k遵循硫酸铵 < 氯化铵 < 硝酸铵和稀土 > 铝的顺序,而浸出反应活化能与之相反。k越大,反应活化能越低,活性分子越多,浸出反应越容易发生,浸出速度越快[14]。因此,可推测硝酸铵的浸出速率最快,硫酸铵最慢,且稀土的浸出速率比铝快,这与图 1的结果一致。

为了进一步考察稀土和铝的浸出速率控制步骤,探讨铵根离子浓度与浸出动力学的关系,利用4种动力学模型对图 2中数据进行了拟合。结果表明,1-2α/3-(1-α)2/3与t线性相关最好,所有R2均大于0.97,相关参数列于表 3。再次证明了稀土和铝的浸出过程是受内扩散控制。内扩散动力学方程也可以表示为与浓度有关的形式[29]:

| $1 - \frac{2}{3}\alpha - {(1 - \alpha )^{2/3}} = {k_0}C_0^nt$ | (7) |

|

|

表 3 内扩散表观速率常数及相关参数 Table 3 Apparent rate constant of internal diffusion and its correlation coefficient at different salt concentrations |

由式(2)和(7),易得出如下关系:

| $k{\rm{ = }}{k_0}C_0^n$ | (8) |

或者

| $\ln k{\rm{ = }}n\ln {C_0} + \ln {k_0}$ | (9) |

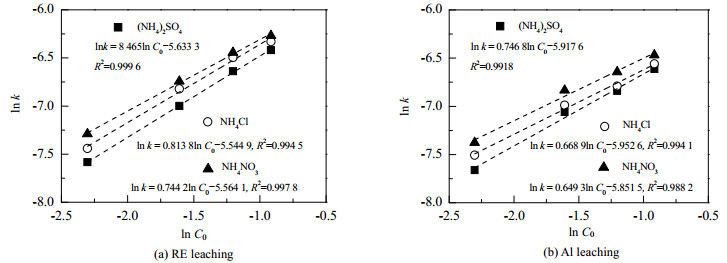

根据表 3中所列拟合直线的斜率k,绘制ln k与ln C0的关系图,如图 6所示。从图 6中拟合直线的斜率便可得到关于浓度的经验反应级数n,如表 4所示。经验反应级数可在一定程度上说明该反应对浓度的依赖程度,即浓度对该反应的影响程度[30]。由表 4可知,硫酸铵浸取稀土和铝的经验反应级数最大,氯化铵次之,硝酸铵最小,且稀土大于铝。这说明铵根离子浓度对硫酸铵浸取的影响最大,硝酸铵最小,且稀土较杂质的浸出,更易受浓度的影响。

|

图 6 ln k与ln C0的关系 Fig.6 Plots of ln k versus ln C0 |

|

|

表 4 稀土和铝与铵盐浓度的反应级数 Table 4 Reaction order of RE and AL leaching about concentration with ammonium salts |

与温度和浓度有关的内扩散动力学方程可表示为[31]

| $1 - \frac{2}{3}\alpha - {(1 - \alpha )^{2/3}} = k' \cdot C_0^n \cdot {{\rm{e}}^{ - \frac{E}{{RT}}}} \cdot t$ | (10) |

由式(9)和(10)可以推导出如下关系:

| ${k_0}{\rm{ = }}k'{{\rm{e}}^{ - \frac{E}{{RT}}}}$ | (11) |

根据图 6中拟合直线的截距(ln k0),便可得k0。再将表 2中相应的反应活化能及浸取温度(T=298.15 K)代入式(11),便可求得指前因子k'。于是,硫酸铵、氯化铵和硝酸铵浸取稀土的经验动力学方程分别如式(12)、(13)和(14)所示,同时浸取铝的经验动力学方程分别如式(15)、(16)和(17)所示。

| $1{\rm{ - }}\frac{2}{3}\alpha {\rm{ - }}{(1 - \alpha )^{\frac{2}{3}}} = 0.2595 \cdot C_0^{0.8465} \cdot {{\rm{e}}^{{\rm{ - }}\frac{{10620}}{{RT}}}} \cdot {{t}}$ $1 - \frac{2}{3}\alpha - {(1 - \alpha )^{2/3}} = {0.259_{}}5 \cdot C_0^{{{0.846}_{}}5} \cdot {{\rm{e}}^{ - \frac{{{{10}_{}}620}}{{RT}}}} \cdot t$ |

| $1 - \frac{2}{3}\alpha - {(1 - \alpha )^{2/3}} = {0.209_{}}5 \cdot C_0^{{{0.813}_{}}8} \cdot {{\rm{e}}^{ - \frac{{{9_{}}870}}{{RT}}}} \cdot t$ | (13) |

| $1 - \frac{2}{3}\alpha - {(1 - \alpha )^{2/3}} = {0.209_{}}5 \cdot C_0^{0.813_{}^{}8} \cdot {{\rm{e}}^{ - \frac{{{9_{}}870}}{{RT}}}} \cdot t$ | (14) |

| $1 - \frac{2}{3}\alpha - {(1 - \alpha )^{2/3}} = {0.168_{}}6 \cdot C_0^{{{0.746}_{}}8} \cdot {{\rm{e}}^{ - \frac{{{{10}_{}}830}}{{RT}}}} \cdot t$ | (15) |

| $1 - \frac{2}{3}\alpha - {(1 - \alpha )^{2/3}} = {0.174_{}}7 \cdot C_0^{{{0.668}_{}}9} \cdot {{\rm{e}}^{ - \frac{{{{10}_{}}430}}{{RT}}}} \cdot t$ | (16) |

| $1 - \frac{2}{3}\alpha - {(1 - \alpha )^{2/3}} = {0.171_{}}9 \cdot C_0^{{{0.649}_{}}3} \cdot {{\rm{e}}^{ - \frac{{{{10}_{}}140}}{{RT}}}} \cdot t$ | (17) |

上述经验动力学方程将有利于稀土和铝浸出过程的优化,可为风化壳淋积型稀土矿的开发提供理论指导。

4 结论通过对硫酸铵、氯化铵和硝酸铵浸取风化壳淋积型稀土矿中稀土及杂质的动力学进行研究,发现升高浸取温度可加速离子的热运动、增加铵根离子浓度可增大扩散传质推动力、提高流速可加大纵向扩散速率,这均可在一定程度上,提高稀土和铝的浸出速率。稀土和铝的浸出过程受内扩散控制,浸取反应活化能均处于4~12 kJ·mol-1,且3种铵盐的浸取反应活化能大小依次为硫酸铵 > 氯化铵 > 硝酸铵,稀土<铝。反应活化能越低,活性分子越多,浸出速率越快,表观速率常数越大。经验反应级数按硫酸铵、氯化铵和硝酸铵的顺序依次降低,且稀土大于铝,说明其浸取对浓度的依赖程度依次减小。此外,还建立了关于浸取温度和铵根离子浓度的经验动力学方程。上述结果将有助于指导铵盐浸取剂的使用,揭示稀土和杂质的浸出规律,优化浸出工艺。

符号说明:

|

|

| [1] |

张臻悦, 何正艳, 徐志高, 等. 中国稀土矿稀土配分特征[J]. 稀土, 2016, 37(1): 121-127. ZHANG Z Y, HE Z Y, XU Z G, et al. Rare earth partitioning characteristics of China rare earth ore[J]. Chinese Rare Earths, 2016, 37(1): 121-127. |

| [2] |

CHI R A, TIAN J. Weathered crust elution-deposited rare earth ores[M]. New York: Nova Science Publishers, 2008.

|

| [3] |

YANG X J, LIN A J, LI X L, et al. China's ion-adsorption rare earth resources, mining consequences and preservation[J]. Environmental Development, 2013, 8(1): 131-136. |

| [4] |

NESBITT H W. Mobility and fractionation of rare earth elements during weathering of a granodiorite[J]. Nature, 1979, 279(5710): 206-210. DOI:10.1038/279206a0 |

| [5] |

CHI R A, TIAN J, LI Z J, et al. Existing state and partitioning of rare earth on weathered ores[J]. Journal of Rare Earths, 2005, 23(6): 756-759. |

| [6] |

NIE W R, ZHANG R, HE Z Y, et al. Research progress on leaching technology and theory of weathered crust elution-deposited rare earth ore[J]. Hydrometallurgy, 2020, 193: 1-11. |

| [7] |

YANG X L, ZHANG J W. Recovery of rare earth from ion-adsorption rare earth ores with a compound lixiviant[J]. Separation and Purification Technology, 2015, 142: 203-208. DOI:10.1016/j.seppur.2014.11.050 |

| [8] |

HE Z Y, ZHANG Z Y, YU J X, et al. Kinetics of column leaching of rare earth and aluminum from weathered crust elution-deposited rare earth ore with ammonium salt[J]. Hydrometallurgy, 2016, 163: 33-39. DOI:10.1016/j.hydromet.2016.02.016 |

| [9] |

池汝安, 王淀佐. 稀土矿物加工[M]. 北京: 科学出版社, 2014. CHI R A, WANG D Z. Rare earth mineral processing[M]. Beijing: Science Press, 2014. |

| [10] |

WU X Y, ZHOU F, FENG J, et al. Direct reuse of rare earth oxalate precipitation mother liquor for rare earth leaching[J]. Physicochemical Problem of Mineral Processing, 2019, 55(3): 760-769. |

| [11] |

池汝安, 刘雪梅. 风化壳淋积型稀土矿开发的现状及展望[J]. 中国稀土学报, 2019, 37(2): 129-140. CHI R A, LIU X M. Prospect and development of weathered crust elution-deposited rare earth ore[J]. Journal of Chinese Society of Rare Earth, 2019, 37(2): 129-140. |

| [12] |

ZHANG Z Y, HE Z Y, YU J X, et al. Novel solution injection technology for in-situ leaching of weathered crust elution-deposited rare earth ores[J]. Hydrometallurgy, 2016, 164: 248-256. DOI:10.1016/j.hydromet.2016.06.015 |

| [13] |

FENG J, ZHOU F, CHI R A, et al. Effect of a novel compound on leaching process of weathered crust elution-deposited rare earth ore[J]. Minerals Engineering, 2018, 129: 63-70. DOI:10.1016/j.mineng.2018.09.018 |

| [14] |

QIU T S, ZHU D M, FANG X H, et al. Leaching kinetics of ionic rare-earth in ammonia-nitrogen wastewater system added with impurity inhibitors[J]. Journal of Rare Earths, 2014, 32(12): 1175-1183. DOI:10.1016/S1002-0721(14)60200-3 |

| [15] |

ZHOU F, FENG J, WANG Z, et al. One step purification of impurities in the leachate of weathered crust elution-deposited rare earth ores[J]. Physicochemical Problems of Mineral Processing, 2017, 53(2): 1188-1199. |

| [16] |

池汝安, 张运徽, 伊梅生. 三种淋洗剂提取离子型稀土的比较[J]. 化学工程与装备, 1987(2): 41-45. CHI R A, ZHANG Y H, YI M S. Comparison on extraction of ion type rare earth with three eluents[J]. Chemical Engineering & Equipment, 1987(2): 41-45. |

| [17] |

TIAN J, YIN J Q, CHEN K H, et al. Optimisation of mass transfer in column elution of rare earths from low grade weathered crust elution-deposited rare earth ore[J]. Hydrometallurgy, 2010, 103(1/2/3/4): 211-214. |

| [18] |

TIAN J, YIN J Q, CHI R A, et al. Kinetics on leaching rare earth from the weathered crust elution-deposited rare earth ores with ammonium sulfate solution[J]. Hydrometallurgy, 2010, 101(3/4): 166-170. |

| [19] |

TIAN J, CHI R A, ZHU G C, et al. Leaching hydrodynamics of weathered elution-deposited rare earth ore[J]. Transactions of Nonferrous Metals Society of China, 2001, 11(3): 434-437. |

| [20] |

HE Z Y, ZHANG Z Y, YU J X, et al. Column leaching process of rare earth and aluminum from weathered crust elution-deposited rare earth ore with ammonium salt[J]. Transactions of Nonferrous Metals Society of China, 2016, 26: 3024-3033. DOI:10.1016/S1003-6326(16)64433-3 |

| [21] |

HE Z Y, ZHANG Z Y, CHI R A, et al. Leaching hydrodynamics of weathered elution-deposited rare earth ore with ammonium salts solution[J]. Journal of Rare Earths, 2017, 35(8): 824-830. DOI:10.1016/S1002-0721(17)60982-7 |

| [22] |

HE Z Y, ZHANG Z Y, YU J X, et al. Process optimization of rare earth and aluminum leaching from weathered crust elution-deposited rare earth ore with compound ammonium salts[J]. Journal of Rare Earths, 2016, 34(4): 413-419. DOI:10.1016/S1002-0721(16)60042-X |

| [23] |

ZHOU F, LIU Q, FENG J, et al. Role of initial moisture content on the leaching process of weathered crust elution-deposited rare earth ores[J]. Separation and Purification Technology, 2019, 217: 24-30. DOI:10.1016/j.seppur.2019.02.010 |

| [24] |

WANG J Y, HUANG X W, WANG L S, et al. Kinetics study on the leaching of rare earth and aluminum from FCC catalyst waste slag using hydrochloric acid[J]. Hydrometallurgy, 2017, 171: 312-319. DOI:10.1016/j.hydromet.2017.06.007 |

| [25] |

王媛, 施斌, 高磊, 等. 黏性土渗透性温度效应实验研究[J]. 工程地质学报, 2010, 18(3): 351-356. WANG Y, SHI B, GAO L, et al. Laboratory tests for temperature effects of clayey soil permeability[J]. Journal of Engineering Geology, 2010, 18(3): 351-356. DOI:10.3969/j.issn.1004-9665.2010.03.010 |

| [26] |

TIAN J, YIN J Q, TANG X K, et al. Enhanced leaching process of a low-grade weathered crust elution-deposited rare earth ore with carboxymethyl sesbania gum[J]. Hydrometallurgy, 2013, 139: 124-131. DOI:10.1016/j.hydromet.2013.08.001 |

| [27] |

曹任飞, 李银, 夏举佩, 等. 氟磷灰石碳热还原过程及动力学研究[J]. 高校化学工程学报, 2019, 33(2): 372-379. CAO R F, LI Y, XIA J P, et al. Study on carbothermal reduction process and kinetics of fluoroapatite[J]. Journal of Chemical Engineering of Chinese Universities, 2019, 33(2): 372-379. DOI:10.3969/j.issn.1003-9015.2019.02.015 |

| [28] |

PARHI P K, PARK K H, SENANAYAKE G. A kinetic study on hydrochloric acid leaching of nickel from Ni-Al2O3 spent catalyst[J]. Journal of Industrial & Engineering Chemistry, 2013, 19(2): 589-594. |

| [29] |

粟海锋, 吕奕菊, 崔勍焱, 等. 糖蜜酒精废液中大分子焦糖色素模拟物浸出软锰矿的动力学[J]. 高校化学工程学报, 2011, 25(1): 43-48. SU H F, LV Y J, CUI Q Y, et al. Leaching kinetics of pyrolusite by macromolecular caramel of molasses alcohol wastewater[J]. Journal of Chemical Engineering of Chinese Universities, 2011, 25(1): 43-48. DOI:10.3969/j.issn.1003-9015.2011.01.008 |

| [30] |

LI M, ZHANG X W, LIU Z G, et al. Kinetics of leaching fluoride from mixed rare earth concentrate with hydrochloric acid and aluminum chloride[J]. Hydrometallurgy, 2013, 140: 71-76. DOI:10.1016/j.hydromet.2013.09.004 |

| [31] |

HUANG Y K, DOU Z H, ZHANG T A, et al. Leaching kinetics of rare earth elements and fluoride from mixed rare earth concentrate after roasting with calcium hydroxide and sodium hydroxide[J]. Hydrometallurgy, 2017, 173: 15-21. DOI:10.1016/j.hydromet.2017.07.004 |