2. 河南省杰出外籍科学家工作室,河南 郑州 450001;

3. 浙江大学 生物质化工教育部重点实验室,浙江 杭州 310027

2. Henan Outstanding Foreign Scientists'Workroom, Zhengzhou 450001, China;

3. Key Laboratory of Biomass Chemical Engineering of Ministry of Education, Zhejiang University, Hangzhou 310027, China

随着化石燃料的不断消耗,由此引发的温室效应、环境污染等问题已成为制约社会可持续发展的重要因素[1-2]。生物质作为一种来源广泛的可再生资源,通过不同的途径转化为多样的生物质基产品。因此,生物质被认为是不可再生化石资源的重要替代选择[3-4]。如何将生物质转化为具有高附加值的化学品,不仅有利于生物质资源的开发利用,而且有利于减少对化石资源的过度依赖[5-6]。

乙酰丙酸缩酮酯是一种应用广泛的缩酮类化合物。它可以作为油-水基配方中的优异溶剂,还可以用于聚氨酯泡沫和涂料的合成[7-8]。乙酰丙酸缩酮酯目前主要有2种制备方式:1)利用酸催化剂降解纤维素、葡萄糖制备乙酰丙酸缩酮酯,产物一般是多种缩酮酯的混合物,如Amarasekara等[9]使用离子液体催化降解纤维素制备乙酰丙酸缩酮酯,发现产物由乙酰丙酸2-羟乙酯、乙酰丙酸2-羟乙酯乙缩酮、2, 3, 6, 7-四氢-环戊烷[1,4]二恶英-5-酮组成,且使用不同离子液体作催化剂时产物具有相似组成。Hao等[10]在高浓度葡萄糖催化转化为乙酰丙酸酯衍生物的研究中发现,在H+作用下,葡萄糖转化为糖苷,进而转化为乙酰丙酸,最终完成酯化和缩酮化反应,得到由酸、酯、缩酮组成的产物。2)乙酰丙酸与乙二醇、丙二醇转化制备缩酮产物,催化剂的差异会导致产物组分的不同。Amarasekara等[11]发现当使用Amberlyst-15作催化剂时,产物主要是缩酮和缩酮酯,当使用对甲苯磺酸作催化剂时产物主要是酯和缩酮酯。酯化反应的平衡性质与酮化反应的竞争性增加了反应的复杂性,虽然乙酰丙酸(LA)转化率达到99%~100%,但产物中缩酮的收率只有14%~30%[12]。

目前,用于催化缩酮化反应的酸性催化剂主要有:对甲苯磺酸、琥珀酸、磷酸铌、固体酸等[13-15]。沸石H-ZSM-5、Hβ分子筛、活性炭、强酸性阳离子交换树脂、复合催化膜、SBA-15复合催化剂也被用于缩酮类化合物的合成[16]。有研究发现乙酰丙酸乙酯在与长链1, 2-十二烷基-丙二醇反应时,均相催化剂具有良好的活性和可回收性[17]。在低酸浓度条件下,乙酰丙酸乙酯与多元醇1, 2-乙二醇、三羟甲基丙烷和甘油的酯化反应未发生反酯化反应[18]。

2004年美国能源部在《生物质衍生高附加值化学品》中提出300多种由生物质转化而来的化合物,通过对原料成本、生产方式、商业应用价值等方面的综合考虑,最终筛选得到12种小分子平台化合物,包括:丁二酸、天氨酸、谷氨酸、衣康酸、乙酰丙酸、2, 5-呋喃二酸、葡萄糖二酸、3-羟基丙酸、3-羟基丁内酯、甘油、木糖醇、山梨糖醇。

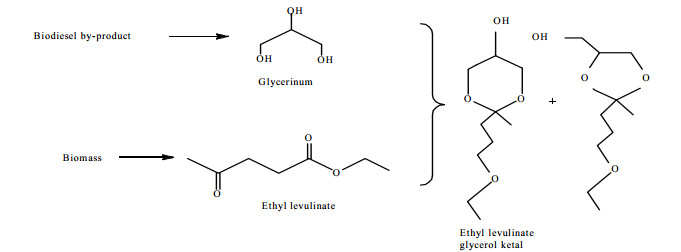

本文尝试开发乙酰丙酸乙酯和甘油的缩酮反应工艺。其中乙酰丙酸乙酯可以由纤维素生物质经醇解转化制备获得,甘油作为生物柴油的副产物,也是一种生物质基平台化合物。本文采用无溶剂体系,以低浓度质子酸为催化剂,建立一种生物质基乙酰丙酸甘油缩酮乙酯(Ethyl levulinate glycerol ketal,ELK)的制备工艺,为生物质基ELK的开发利用提供参考。

2 材料与方法 2.1 材料及仪器乙酰丙酸乙酯(工业级,淄博昌麟化工有限公司),甘油(分析纯,潍坊恒瑞通新材料有限公司),硫酸(95%~98%,致远化工有限公司),磷酸氢二钠(分析纯,苏州华航化工科技有限公司),乙酸乙酯(分析纯,上海穆百化工有限公司),碱性氧化铝(200-300目,山东嘉颖化工科技有限公司);无水甲醇(分析纯,山东德彦化工有限公司),石油醚(60~90 ℃,济南盈合化工有限公司),乙酰丙酸丁酯(99%,武汉远城科技发展有限公司),电子分析天平(梅特勒-托利多国际有限公司),旋转蒸发仪(上海贤德实验仪器有限公司),气相色谱仪(山东金普分析仪器有限公司GC-7890),FT-IR(美国铂金埃尔默股份有限公司,Spectrum Two),GC-MC(江苏天瑞仪器股份有限公司,LC-MS 1000),LC-MC(上海莱睿科学仪器有限公司,Agilent5973),NMR共振波谱仪(赛默飞世尔科技有限公司集团,picoSpin80)。

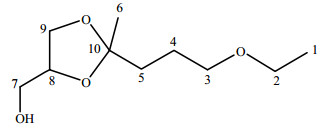

2.2 ELK的合成与提取取适量乙酰丙酸乙酯(ethyl levulinate,EL)和甘油(glycerol,GLY)于三口圆底烧瓶内,瓶口分别连接分水器和冷凝管,设定反应温度与真空度,待温度达到设定值后,滴加微量低浓度硫酸,以此时为零时刻开始计时。待设定反应时间结束后,取质量分数10 %的Na2HPO4加入三口圆底烧瓶内,搅拌1 h,移出反应液并滤出过量的Na2HPO4,收集到的滤液在120 ℃、6 kPa条件下经蒸馏去除EL,然后在195 ℃、4 kPa条件下经蒸馏后得到乙酰丙酸甘油缩酮乙酯。转化过程如图 1所示。

|

图 1 GLY与EL的反应路径 Fig.1 The reaction path of GLY and EL |

采用气相色谱仪对蒸馏后的产物进行定量分析。气相色谱条件为:载气:氮气;色谱柱:弱极性HP-5(30 m×0.250 mm×0.25 μm Agilent Technologies)毛细管柱;检测器:氢火焰离子化检测器。升温程序为:柱箱初温140 ℃,初温维持时间2 min,终温为280 ℃,升温速率为20 ℃·min-1,终温保持时间2 min,进样量2 μL。

ELK的产率为

| ${Y_{{\rm{ELK}}}} = \frac{{{m_{\rm{1}}}}}{{{M_1} \times n({\rm{GLY}})}} \times {\rm{100}}\% $ | (1) |

式中:M1为ELK的摩尔质量,g·mol-1;m1为提纯后ELK的质量,g;n(GLY)为初始加入的GLY量,mol。

3 结果与讨论 3.1 ELK合成的响应面优化试验 3.1.1 试验设计与结果经过预实验发现,在反应时间为30 min、H2SO4添加量为2.7×10-4mol条件下,ELK的产率较高。由于在此条件下反应时间短且催化剂用量较少,因此在后续优化试验设计中,选取此条件作为反应时间和催化剂用量,并以此设计正交优化实验,考察对ELK收率影响较大的因素:n(EL):n(GLY)、反应温度、真空度。

采用Box-Behnken组合方法,设计n(EL):n(GLY) (X1:4,5,6)、反应温度(X2:115,125,135℃)、真空度(X3:86,90,94 kPa)对ELK收率影响的优化试验方案,设计因素与水平如表 1所示实验设计方案共计17组,其中12组为分析因点,5组为零点,使用零点试验估计误差,试验结果由响应面进行模型回归。实验设计和结果如表 2所示。采用响应面分析方法对实验结果进行回归,拟合得到的ELK产率与不同单因素编码值的回归方程为

| $ Y_{\mathrm{ELK}}=98.95+0.31 A+0.23 B+0.50 C-0.16 A B-0.20 A C-0.083 B C-0.65 A^{2}-0.56 B^{2}-0.67 C^{2} $ | (2) |

|

|

表 1 设计因素与水平 Table 1 Experimental design factors and levels |

|

|

表 2 ELK优化实验设计和结果 Table 2 Experimental design and results for ELK optimization |

式中:YELK为ELK的摩尔产率,%;A为n(EL): n (GLY);B为温度,℃;C为真空度,kPa;

回归模型的分析结果如表 3所示。其中,模型的p < 0.000 1,说明模型的显著性较高,失拟项p>0.050,说明不显著,进而说明了该模型的可信度较高。相关系数R2=0.990 7,进一步说明了该模型的预测结果和试验值的偏差较小。

|

|

表 3 模型方差分析 Table 3 Analysis of variance for different models |

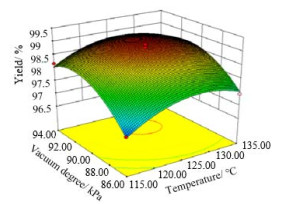

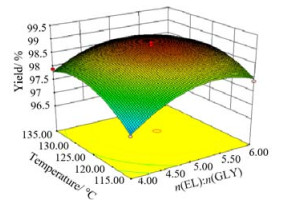

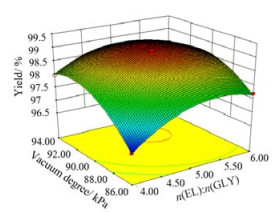

如图 2所示为反应真空度与温度对ELK产率交互影响的三维响应曲面图。从图中可以看出,随着真空度和温度的增加,ELK的产率均表现为先增加后降低,可能是高温和较高真空度条件下更利于副反应的发生,也有可能是真空度的增加导致EL的沸点降低,致使原料EL流失。n(EL):n(GLY)与温度对ELK的交互影响如图 3所示,由三维响应面峰值可以看出,ELK产率最大值出现在所选温度范围中间值附近,随着温度的变化ELK收率有较大偏差,表明温度对ELK收率具有显著影响,且温度过高或过低均不利于缩合反应的进行。当n(EL):n(GLY) > 5,EL的添加量远大于GLY的添加量,ELK的产率有所降低,说明过量的EL会稀释体系,降低反应物分子间的碰撞,导致收率下降。如图 4所示为真空度和n(EL):n(GLY)对ELK产率的影响,从图中可以看出,当真空度在90~93 kPa、原料n(EL):n(GLY)=5~5.5时,ELK的收率较高,且维持在较高范围内,表明真空度和n(EL):n(GLY)对ELK产率具有显著的影响。进而得出,反应温度、体系真空度、n(EL):n(GLY)对ELK收率的影响显著,其影响顺序由大及小依次为:温度 > n(EL):n(GLY) > 真空度,试验结果表明超低浓度质子酸体系有利于ELK的生成。

|

图 2 真空度和温度对ELK产率的影响 Fig.2 Effects of vacuum and temperature on ELK yields |

|

图 3 温度和摩尔比对ELK产率的影响 Fig.3 Effects of temperature and molar ratio on ELK yields |

|

图 4 真空度和摩尔比对ELK产率的影响 Fig.4 Effects of vacuum degree and molar ratio on ELK yields |

通过方程(2)对结果进行优化处理,得到各因素对ELK产率影响的最佳结果:n(EL):n(GLY) =5.12;真空度为91.47 kPa;反应温度为127.66 ℃;该模型预测ELK的产率为99.1%。在最佳工艺条件下进行了3次重复实验,ELK的平均产率为98.9%,验证了模型预测结果的可靠性。

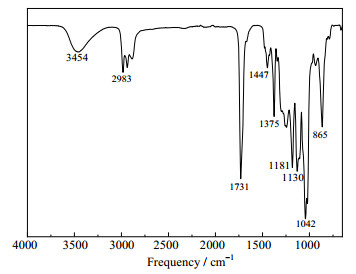

3.2 ELK的表征分析 3.2.1 FT-IR如图 5所示为ELK的红外光谱图,其中1 042 cm-1处为─CH2OH的特征吸收峰,1 731 cm-1处为─COO─的特征吸收峰。1 375、1 447、2 983 cm-1处的吸收峰表明待测化合物中有─CH2─、─CH3的存在,而1 130、1 181 cm-1两处的吸收峰则表明待测化合物中存在─O─基团。ELK特征吸收峰反映的基团与其理论结构官能团相互对应。

|

图 5 ELK的红外光谱图 Fig.5 Infrared spectrum of ELK# |

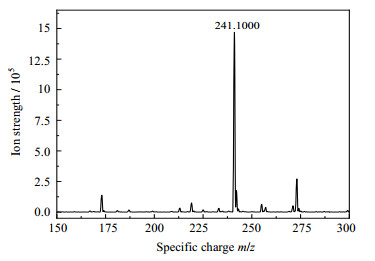

由于缩酮反应的方式比较多样化,其物化性质也比较独特,因此对其结构的表征极其重要。对ELK进行了LC-MS检测,如图 6所示,电离源为ESI源。其中,m/z为质荷比,m/z=241时离子吸收峰强度较大,为ELK加Na+的离子吸收峰,而ELK的理论摩尔质量为218 g·mol-1,测试结果与实际值相吻合,表明ELK为缩酮反应的主要产物,缩酮反应与本文的预测结果相符合。

|

图 6 ELK的LC-MS图 Fig.6 GC-MS spectrum of ELK |

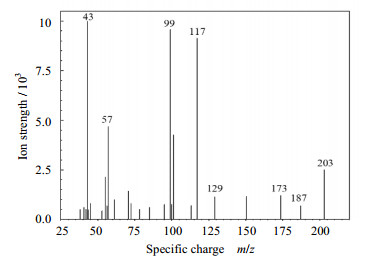

如图 7所示为ELK的GC-MS图。其中,m/z=99时ELK失去CH3CH2OOC─、─CH2OH、─CH3 3个结构基团后的片段峰,m/z=187时ELK失去·CH2OH后的片段峰,m/z=203时ELK失去CH3·后的片段峰等,测试结果得到的ELK的质谱图与其结构特性相对应,进一步证明了缩酮反应符合本文的预测结果。

|

图 7 ELK的GC-MS图 Fig.7 LC-MS spectrum of ELK |

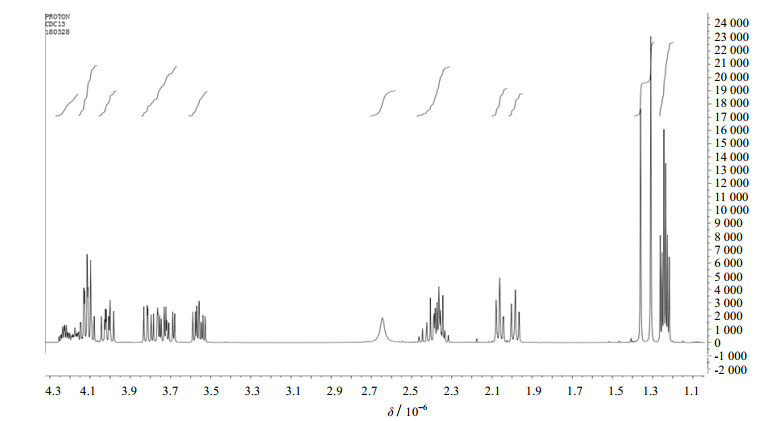

为了进一步确定产物的结构信息,对蒸馏所得产物进行NMR检测,其NMR氢谱如图 8所示,对照ELK氢原子信息如图 9所示。乙酰丙酸乙酯与甘油有2种反应方式(如图 1所示),使得核磁氢谱有较多的多重峰[19]。对ELK结构中氢原子信息分析可知,氢原子吸收峰最大的应为与1号碳和6号碳相连的氢原子,且其积分高度应相同。鉴此,可发现化学位移δ在1.2×10-6~1.275×10-6、1.275×10-6~1.375×10-6出现的强度较高的吸收峰刚好符合预测结果,由偶合作用可确定,化学位移δ在1.2×10-6~1.275×10-6出现的吸收峰是与1号碳原子相连的氢原子的吸收峰。与7号碳原子相连羟基上的氢原子不与其他氢原子偶合,应为孤峰,且其吸收峰强度应较低。与NMR氢谱对照,可确定δ在2.6×10-6~2.7×10-6出现的吸收峰是与7号碳相连羟基上氢原子的吸收峰。3号碳原子和10号碳原子上无氢原子,故4号碳原子上的氢原子只能与5号碳原子上的氢偶合,进而可推测其核磁氢谱应为两对三重峰,且其峰值应低于1号碳原子上氢离子的吸收峰值,由图可知,其对应化学位移δ=1.9×10-6~2.1×10-6。

|

图 8 ELK的NMR氢谱图 Fig.8 NMR spectrum of ELK |

|

图 9 ELK的氢原子信息图 Fig.9 Hydrogen atom information on ELK Ethyl levulinate glycerol ketal |

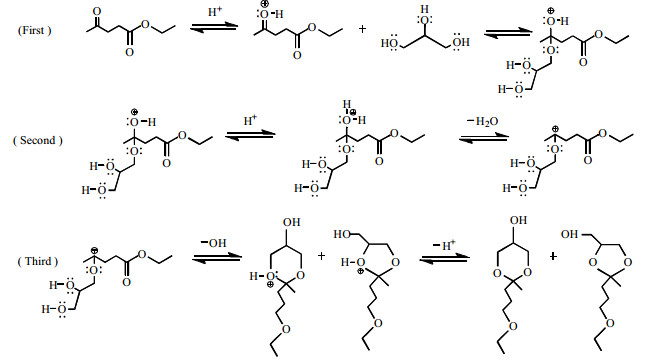

ELK与GYL的缩酮化反应是一个可逆的脱水缩合、亲核反应。根据反应特点,本文提出以下ELK 3步合成机制。如图 10所示:第1步,EL中的羰基与硫酸提供的氢离子结合,然后再与甘油的一个羟基结合形成质子化的半缩酮;第2步,质子化的半缩酮与氢离子结合,接着脱去1个水分子转化成乙酰丙酸甘油阳离子半缩酮;第3步,乙酰丙酸甘油阳离子半缩酮脱去OH-成环,进一步形成乙酰丙酸甘油缩酮。由于在第2步反应过程中,质子化的半缩酮脱水速率较低,故为反应速率的决定步骤[20]。为了提升离子化的半缩酮生成速率,进而提高总反应速率,需要保证反应系统具有一定的极性与酸度,以确保乙酰丙酸甘油阳离子半缩酮的稳定性,促使半缩酮质子化的有效进行[21]。

|

图 10 ELK合成的反应机理 Fig.10 Reaction mechanism of ELK synthesis |

本文主要研究了EL和GLY发生缩酮化反应生成ELK的工艺条件及其优化,提出了反应机理,确定最终产物乙酰丙酸甘油缩酮乙酯的合成工艺与提纯方法,并对所得产物进行定性表征。结果得出:

(1) 体系真空度、n(EL):n(GLY)、反应温度等因素对ELK的产率均存在显著影响,其影响顺序由大及小为:温度 > n(EL):n(GLY) > 真空度。

(2) 优化得到的最佳反应工艺:真空度为91 kPa、n(EL):n(GLY)=5.1、反应温度为127 ℃,H2SO4添加量为2.7×10-4mol,由回归模型预测的ELK的产率为99.1%,经多次实验验证,在最佳工艺条件下ELK实际平均产率为98.9%,验证了模型的可靠性。

(3) 经过提纯工艺,获得纯度95%左右的ELK,通过对产物定性表征,确定了产物的结构,且与预测结果相符,最终提出反应机理,为相关研究提供参考。

| [1] |

SHIN J D, XU C B. Biomass conversion of plant residues[M] // GRUMEZESCU A M, HOLBAN A M. Hand book of Food Bioengineering: Vo.2, London: Academic Press, 2017: 351-383.

|

| [2] |

LEAL S, JEAN F, GREKIN R, et al. Making levulinic acid and ethyl levulinate economically viable: aworldwide techno-economic and environmental assessment of possible routes[J]. Energy Technology, 2017, 6(4): 613-639. |

| [3] |

IBARRA-GONZALEZ P, RONG B. A review of the current state of biofuels production from lignocellulosic biomass using thermochemical conversion routes[J]. Chinese Journal of Chemical Engineering, 2018, 27(7): 1523-1535. |

| [4] |

WANG H L, PU Y Q, RAGAUSKAS A, et al. From lignin to valuable products–strategies, challenges, and prospects[J]. Bioresource Technology, 2018, 271: 449-461. |

| [5] |

LIU C, FENG Q, YANG J, et al. Catalytic production of levulinic acid and ethyl levulinate from uniconazole-induced duckweed (Lemna minor)[J]. Bioresource Technology, 2018, 255: 50-57. DOI:10.1016/j.biortech.2018.01.087 |

| [6] |

SARAVANAMURUGAN S, RⅡSAGER A. Zeolite catalyzed transformation of carbohydrates to alkyl levulinates[J]. ChemCatChem, 2013, 5(7): 1754-1757. DOI:10.1002/cctc.201300006 |

| [7] |

RODRIGUES R, MANDELLI D, GONÇALVES N S, et al. Acetalization of acetone with glycerol catalyzed by niobium-aluminum mixed oxides synthesized by a sol–gel process[J]. Journal of Molecular Catalysis A: Chemical, 2016, 422: 122-130. DOI:10.1016/j.molcata.2016.02.002 |

| [8] |

LEIBIG C, MULLEN B, MULLEN T, et al. Cellulosic-derived levulinic ketal esters: A new building block[M]. Washington DC: American Chemical Society, 2011.

|

| [9] |

AMARASEKARA A S, WIREDU B. Acidic ionic liquid catalyzed liquefaction of cellulose in ethylene glycol; Identification of a new cellulose derived cyclopentenone derivative[J]. Industrial & Engineering Chemistry Research, 2015, 54(3): 824-831. |

| [10] |

HAO W, TANG X, ZENG X, et al. Catalytic conversion of glucose to levulinate ester derivative in ethylene glycol[J]. Bioresources, 2015, 10(3): 4191-4203. |

| [11] |

AMARASEKARA A S, ANIMASHAUN M A. Acid catalyzed competitive esterification and ketalization of levulinic acid with 1, 2 and 1, 3-diols: The effect of heterogeneous and homogeneous catalysts[J]. Catalysis Letters, 2016, 146(9): 1819-1824. DOI:10.1007/s10562-016-1812-8 |

| [12] |

UMRIGAR V, CHAKRABORTY M, PARIKH P. Esterification and ketalization of levulinic acid with desilicated zeolite β and pseudo-homogeneous model for reaction kinetics[J]. International Journal of Chemical Kinetics, 2019, 51(4): 299-308. DOI:10.1002/kin.21253 |

| [13] |

吴之强, 詹海鹃, 马保军, 等. 煤基碳基固体酸的制备及其催化合成环己酮甘油缩酮[J]. 现代化工, 2016, 36(11): 133-136. WU Z Q, ZHAN H J, MA B J, et al. Preparation of coal-based carbon-based solid acid and its catalytic synthesis of cyclohexanone glycerol ketal[J]. Modern Chemical Industry, 2016, 36(11): 133-136. |

| [14] |

栾庆洁, 王红红, 刘丽君, 等. 1, 2, 3-三氮唑-4, 5-二羧酸-磷钨酸的制备及其催化合成缩酮(醛)[J]. 化学研究与应用, 2017, 29(6): 821-826. LUAN Q J, WANG H H, LIU L J, et al. Preparation of 1, 2, 3-triazol-4, 5-dicarboxylic acid-phosphotungstic acid and its catalytic synthesis of ketals (aldehydes)[J]. Chemical Research and Application, 2017, 29(6): 821-826. |

| [15] |

肖国民, 尚倩倩, 刘群, 等. 固体超强酸SO42- /ZrO2催化合成环己酮甘油缩酮[J]. 东南大学学报, 2011, 40(1): 141-144. XIAO G M, SHANG Q Q, LIU Q, et al. Synthesis of cyclohexanone glycerol ketal by solid superacid SO42- / ZrO2[J]. Journal of Southeast University, 2011, 40(1): 141-144. |

| [16] |

丁淑娟, 刘万毅. 改性活性炭催化合成缩酮的研究[J]. 石油化工应用, 2018, 37(10): 101-104. DING S J, LIU W Y. Study on catalytic synthesis of ketal by modified activated carbon[J]. Petrochemical Industry Application, 2018, 37(10): 101-104. |

| [17] |

FREITAS F A, LICURSI D, LACHTER E R, et al. Heterogeneous catalysis for the ketalisation of ethyl levulinate with 1, 2-dodecanediol: opening the way to a new class of bio-degradable surfactants[J]. Catalysis Communications, 2016, 73: 84-87. DOI:10.1016/j.catcom.2015.10.011 |

| [18] |

MULLEN B D, BADARINARAYANA V, SANTOS-MARTINEZ M, et al. Catalytic selectivity of ketalization versus transesterification[J]. Topics in Catalysis, 2010, 53(15/16/17/18): 1235-1240. |

| [19] |

SABA S, CIACCIO J A, ESPINAL J, et al. Synthesis and nmr spectral analysis of amine heterocycles: the effect of asymmetry on the 1H and 13C NMR spectra of N, O-acetals[J]. Journal of Chemical Education, 2007, 84(6): 1011-1013. DOI:10.1021/ed084p1011 |

| [20] |

TRIFOI A R, AGACHI P, PAP T. Glycerol acetals and ketals as possible diesel additives. A review of their synthesis protocols[J]. Renewable and Sustainable Energy Reviews, 2016, 62: 804-814. DOI:10.1016/j.rser.2016.05.013 |

| [21] |

TIMOFEEVA M N, PANCHENKO V N, KHAN N A, et al. Isostructural metal-carboxylates mil-100(m) and mil-53(m) (M: V, AL, Fe and Cr) as catalysts for condensation of glycerol with acetone[J]. Applied Catalysis A: General, 2017, 529: 167-174. DOI:10.1016/j.apcata.2016.11.006 |