随着石油资源的紧缺和环境保护迫切需求,可再生和环境友好高分子材料成为热点研究课题之一[1]。淀粉是一种天然高分子材料,具有可生物降解性、价格低廉、来源广等优点,在薄膜、纺织、胶粘剂等领域应用,但淀粉材料的力学性能欠佳、塑性加工难和耐水性差限制其应用范围[2, 3]。聚乙烯醇(PVA)也是一种可生物降解材料,具有较好的成膜性、乳化和粘接性能,诸多研究者对TPS/PVA复合材料的制备、力学性能和生物降解性进行研究[4~8]。通过改变淀粉/聚乙烯醇共混比例、PVA种类,应用于改善淀粉的力学性能和耐水性[5, 6]。淀粉与PVA分子相互渗透、缠结或形成交联结构,使热塑性淀粉(TPS)/聚乙烯醇共混物具有良好的力学性能和耐水性能[7, 8]。广西是我国最大的木薯产地,木薯种植面积占全国总面积的60.54%,也是我国最大的木薯加工基地,因此开展木薯淀粉复合材料结构与性能研究对淀粉材料性能的提高和环境保护具有重要意义。

淀粉经糊化后发生回生现象,从无定形状态变为有序结晶状态。直链淀粉在短期回生过程进行凝胶有序化和结晶,长期回生主要是支链淀粉外侧短链的重结晶[9]。不同水分、温度、升温速率等环境因素对淀粉回生速率和结构产生影响[10, 11]。胶体、糊精、盐类等物质会使淀粉分子间作用力、分子链运动发生变化,从而影响淀粉的回生过程[12, 13]。施加适度的机械活化有利于淀粉回生[14],超声作用能破坏淀粉结晶结构使淀粉回生程度下降[15]。目前,淀粉回生行为研究主要集中在从食品添加剂、食品制造及使用条件等角度研究淀粉回生现象,但PVA种类、用量、结构及作用方式与食品添加剂不同,因此PVA对淀粉回生行为有待研究。本研究以木薯淀粉为研究对象、通过添加PVA,采用密炼熔融法制备热塑性木薯淀粉(TPS)/聚乙烯醇(PVA)复合材料。通过改变PVA和增塑剂的种类、用量,探索TPS/PVA复合材料的制备、力学性能及回生行为变化规律,揭示TPS/PVA复合材料的结构与性能关系,为热塑性淀粉性能的提高提供理论基础与方法。

2 实验 2.1 实验原料木薯淀粉(食品级):广西农垦明阳生化集团;聚乙烯醇(PVA-1799):醇解度为99%,贵州水晶化工股份有限公司;聚乙烯醇(PVA-1788):醇解度为88%,贵州水晶化工股份有限公司;尿素(分析纯):广东省化学试剂工程技术研究开发中心;甘油(分析纯):江苏强盛功能化学股份有限公司;甲酰胺(分析纯):天津市大茂化学试剂厂。

2.2 仪器设备转矩流变仪(RM-200A):哈尔滨哈普电气技术有限责任公司;平板硫化机(XLB 25-D):湖州双力自动化科技装备有限公司;万能试验机(XWW-20):承德市金建检测仪器有限公司);电子悬臂梁冲击试验机(XJUD-5.5):承德市金建检测仪器有限公司;扫描电子显微镜(EVO18):德国CarlZEISS公司;差示扫描量热仪(Q20):美国TA公司;傅里叶红外光谱仪(IS10):Thermo Scientific公司。

2.3 试样的制备将TPS与PVA按质量比100/0、90/10、70/30和60/40,分别采用甘油、尿素与甲酰胺按质量比1:1复配作为增塑剂,增塑剂用量分别为30、40份,将各组分称量后经高速混合器混合3 min,装入样品袋内密封24 h。将溶胀好的共混物放入转矩流变仪进行混合塑化,转矩流变仪温度设置为140℃,转速为45 r×min-1,取出后经过平板硫化机于160℃热压15 min,冷却取出后裁成样条备用。

2.4 性能测试 2.4.1 拉伸性能采用万能试验机按GB/T1040-2006塑料拉伸性能试验方法测定,拉伸速率50 mm×min-1。

2.4.2 冲击性能将带有2 mm V型缺口标准样条,采用电子悬臂梁冲击试验机按GB/T 16420-2006试验方法测定试样冲击强度。

2.4.3 塑化性能将共混物在转矩流变仪中进行熔融塑炼,并记录塑炼混合过程中的转矩、时间,获得共混物的塑炼时间、塑炼转矩和平衡转矩。

2.4.4 差示扫描量热(DSC)称取重约5 mg试样置于坩埚密封,在氮气氛围中以10℃×min-1从40℃升温至200℃,待试样完全糊化后以密封状态置于25℃环境中进行不同时间回生;然后再次将试样在氮气氛围中以10℃×min-1从40℃升温至200℃,记录该升温过程的数据。

2.4.5 扫描电镜(SEM)将TPS/PVA复合材料试样脆断经过喷金处理后,用扫描电子显微镜观察断面形貌。

2.4.6 红外(FTIR)采用傅里叶红外光谱仪对TPS/PVA复合材料试样以分辨率4 cm-1、扫描次数32次,在500~4000 cm-1进行傅里叶红外光测试。

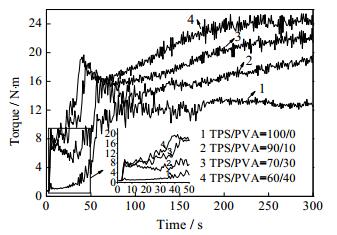

3 实验结果与讨论 3.1 TPS/PVA复合材料的加工性能图 1为PVA不同用量对TPS/PVA复合材料的扭矩-时间关系曲线的影响,塑化时间、塑化转矩列于表 1。随着PVA用量从0份增至40份,TPS/PVA复合材料的塑化时间由76 s缩短至40 s,扭矩也随着PVA用量的增加而升高。由于PVA中含有大量的氢键,在转矩塑炼过程中增塑剂小分子会与淀粉、PVA中的氢键发生作用,同时淀粉与PVA各自分子链中氢键也会发生作用,从而削弱淀粉、PVA分子内部的氢键作用[5],有利于淀粉的塑化,因此塑化时间缩短。另一方面,TPS/PVA复合材料的扭矩随着PVA的用量增加而增大,淀粉与PVA分子链间的相互作用使得体系扭矩增高,因此TPS/PVA复合材料的塑化扭矩和平衡时扭矩增大。

|

图 1 PVA用量对TPS/PVA-1799复合材料的共混加工影响 Fig.1 Effects of PVA contents on mix-processing of TPS/PVA-1799 composites (40 phr glycerol) |

| 表 1 TPS/PVA-1799复合材料的共混加工性能(40份甘油) Table 1 Mix-processing properties of the TPS/PVA-1799 composites (40 phr glycerol) |

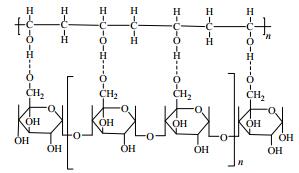

从表 1发现随着PVA用量增加,TPS/PVA复合材料的塑化时间缩短。淀粉与PVA的反应如图 2所示,由于淀粉在分子结构上都含有大量羟基,容易在分子间或分子内形成氢键使得淀粉难以塑化;PVA分子结构也含有大量羟基,两者共混后淀粉的羟基与PVA的羟基形成氢键[18],从而削弱淀粉分子间或分子内的氢键作用,有利于淀粉的塑化。

|

图 2 淀粉与PVA发生反应形成氢键 Fig.2 Formation of hydrogen bond by reaction between starch and PVA |

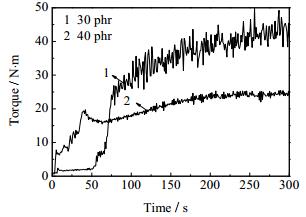

图 3为甘油用量对TPS/PVA复合材料加工塑化时间、塑化转矩的影响。随着甘油用量的增加,TPS/PVA复合材料的塑化时间减少、扭矩降低。甘油的羟基与淀粉的羟基发生反应,削弱淀粉分子间或分子内的氢键作用,从而有利于淀粉材料的塑化作用[16]。Nashed [17]研究发现增塑剂用量对淀粉塑化至关重要,适当用量的甘油能有效起到塑化淀粉作用。

|

图 3 甘油用量对TPS/PVA-1799(60/40)复合材料的共混加工影响 Fig.3 Effects of glycerol contents on mix-processing of TPS/PVA-1799 (60/40) composites |

图 4为不同种类PVA对TPS/PVA复合材料的塑化时间、塑化转矩的影响。由图 4可以发现TPS/PVA-1788复合材料的塑化峰比TPS/PVA-1799先出现,但TPS/PVA-1799复合材料平衡扭矩较高。由于PVA-1799醇解度为99%,PVA-1788醇解度为88%,因此PVA-1799的氢键更多、分子间作用力强,结晶度高,导致加工过程扭矩相对较高。

|

图 4 不同种类PVA对TPS/PVA(60/40)复合材料共混加工影响 Fig.4 Effects of different PVA on mix-processing of TPS/PVA (60/40) composites (40 phr glycerol) |

不同种类增塑剂对TPS/PVA-1788复合材料塑化时间、塑化转矩的影响如图 5所示。使用尿素与甲酰胺复配作为增塑剂时,TPS/PVA复合材料塑化峰在45 s左右出现,而使用甘油作为增塑剂的TPS/PVA复合材料没有出现尖锐的塑化峰,达到平衡时使用甘油作为增塑剂平衡扭矩更高。由于甘油、甲酰胺、尿素小分子增塑剂可以渗透到淀粉及PVA内部,并与淀粉、PVA分子形成新氢键,从而减弱淀粉、PVA分子间和分子内的氢键。另一方面不同增塑剂的增塑效果取决于增塑剂与淀粉、PVA形成氢键的能力。甲酰胺和尿素中的酰胺基团与淀粉、PVA形成氢键的能力比甘油中的羟基要强,形成氢键的稳定性也更高,使得淀粉、PVA结晶度降低,因此使用尿素与甲酰胺复配增塑淀粉材料效果更好[19]。

|

图 5 不同增塑剂对TPS/PVA-1788(60/40)复合材料共混加工影响 Fig.5 Effects of different plasticizers on mix-processing of TPS/PVA-1788 (60/40) composites (40 phr glycerol) |

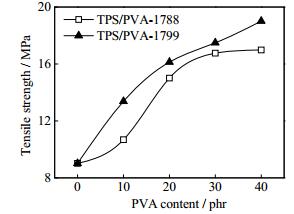

图 6为TPS/PVA复合材料的拉伸强度曲线。当PVA用量从0份增加40份时,TPS/PVA-1799复合材料的拉伸强度由9.02 MPa增至19.01 MPa,提高了111%;添加TPS/PVA-1788复合材料的拉伸强度提升至16.98 MPa,提高了88%。由于PVA与木薯淀粉分子中的羟基形成氢健,改善热塑性淀粉的拉伸强度。PVA与淀粉通过交联反应可以在分子间形成空间网状结构,通过调节淀粉与PVA的配比可以获得最佳的力学性能[20, 21]。从图 6还发现添加PVA-1799的TPS/PVA复合材料的拉伸强度比添加PVA-1788的高,由于PVA-1799的醇解度比较高,分子间形成的氢键较PVA-1788多,因此TPS/PVA-1799复合材料的拉伸强度比TPS/PVA-1788复合材料的高。从TPS/PVA复合材料断裂伸长率(图 7)和冲击强度(图 8),发现随着PVA用量增加时,TPS/PVA复合材料断裂伸长率和冲击强度呈现上升趋势。由于淀粉和PVA都含有大量羟基,在淀粉与PVA形成分子间氢键,从而使得TPS/PVA复合材料的断裂伸长率和冲击强度增加。

|

图 6 TPS/PVA复合材料的拉伸强度 Fig.6 Tensile strength profiles of TPS/PVA composites (40 phr glycerol) |

|

图 7 TPS/PVA复合材料的断裂伸长率 Fig.7 Profiles of elongation at break of TPS/PVA composites (40 phr glycerol) |

|

图 8 TPS/PVA复合材料的冲击强度 Fig.8 Impact strength profiles of TPS/PVA composites (40 phr glycerol) |

图 9和10不同增塑剂种类对TPS/PVA复合材料拉伸强度和断裂伸长率的影响。由图可以看出,使用甘油作为增塑剂时,TPS/PVA复合材料拉伸强度明显高于使用尿素/甲酰胺复配增塑剂,当TPS/PVA为70/30时,添加甘油增塑剂的TPS/PVA复合材料的拉伸强度为17.49 MPa,而添加尿素/甲酰胺复配增塑剂为14.29 MPa。而对于TPS/PVA复合材料的断裂伸长率,发现使用尿素/甲酰胺复配的TPS/PVA复合材料的断裂伸长率较使用甘油增塑剂的高。由于使用尿素、甲酰胺为增塑剂时,淀粉材料的塑化效果比使用甘油好,增加淀粉大分子链段甚至整个大分子的运动能力,使大分子在受到外力作用时,淀粉分子更容易产生滑移与运动,这与前面的塑化加工性能结果相一致。因此使用尿素、甲酰胺作为增塑剂时,TPS/PVA复合材料宏观表现为更柔软与韧性,其断裂伸长率更高[22]。

|

图 9 不同增塑剂对TPS/PVA-1799复合材料拉伸强度影响TPS/PVA复合材料的断裂伸长率 Fig.9 Effects of different plasticizers on tensile strength of TPS/PVA -1799 composites (40 phr plasticizer) |

|

图 10 不同增塑剂对TPS/PVA-1799复合材料断裂伸长率影响 Fig.10 Effects of different plasticizers on elongation at break of TPS/PVA-1799 composites (40 phr plasticizer) |

从DSC熔融焓和熔融峰分析淀粉材料在回生过程的变化规律。图 11为TPS/PVA-1799复合材料经历不同回生时间的DSC曲线。当未添加PVA时,TPS材料随着回生时间的增加,DSC熔融曲线变化不明显,直到回生24 h出现熔融峰(图 11(a)),数据列于表 2。随着PVA的加入,TPS/PVA复合材料出现两种熔融峰:将较低温度范围内(80~140℃)熔融峰称为Tp1,该峰对应淀粉熔融,用Tp1峰对应的熔融焓计算淀粉的回生程度;将温区(185~195℃)熔融峰称为Tp2,该峰对应PVA的熔融。当TPS/PVA=90/10时,可以发现复合材料回生1 h、3 h,淀粉材料没有出现明显的熔融峰(图 11(b))。当回生14 h后材料出现明显的熔融峰,回生时间增至21 d时,TPS/PVA=90/10复合材料回生焓和回生峰温度分别为176.41 J×g-1和126.23℃(表 3)。从图 11(c)和图 11(d)也发现,随着回生时间的增加,TPS/PVA复合材料的回生峰温度降低、回生焓增加(表 4、5)。根据回生时间长短,将淀粉回生过程分成短期回生和长期回生。直链分子链在短时间内(< 24 h)进行有序排列和结晶,在长期回生过程(几天或一个月)主要是支链分子链的重结晶[9]。而且发现TPS/PVA=90/10复合材料有最大回生程度,随着PVA用量进一步增加TPS/PVA复合材料的回生有所降低。

|

图 11 TPS/PVA-1799复合材料不同回生时间的DSC曲线 Fig.11 DSC curves of TPS/PVA-1799 composites after different retrogradation times (40 phr glycerol) (a) TPS/PVA=100/0 (b) TPS/PVA= 90/10 (c)TPS/PVA = 70/30 (d)TPS/PVA = 60/40 |

| 表 2 TPS/PVA-1799(100/0)复合材料的不同回生时间的DSC数据(40份甘油) Table 2 DSC data of TPS/PVA-1799(100/0)composite after different retrogradation times (40 phr glycerol) |

| 表 3 TPS/PVA-1799(90/10)复合材料的不同回生时间的DSC数据(40份甘油) Table 3 DSC data of TPS/PVA-1799(90/10) composite after different retrogradation times (40 phr glycerol) |

| 表 4 TPS/PVA-1799(70/30)复合材料的不同回生时间的DSC数据(40份甘油) Table 4 DSC data of TPS/PVA-1799(70/30) composite after different retrogradation times (40 phr glycerol) |

| 表 5 TPS/PVA-1799(60/40)复合材料的不同回生时间的DSC数据(40份甘油) Table 5 DSC data of TPS/PVA-1799(60/40) composite after different retrogradation times (40 phr glycerol) |

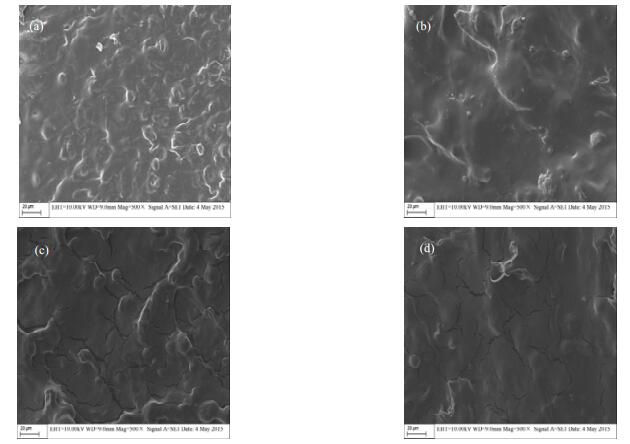

图 12为TPS/PVA复合材料的SEM照片。当TPS/PVA=100/0时,淀粉材料出现大量颗粒结构,说明淀粉没有完全塑化,塑化效果不佳(图 12(a));当加入PVA时,淀粉材料的颗粒减少,说明淀粉材料塑化效果提高(图 12(b)和(c);随着PVA用量进一步增加,TPS/PVA=60/40时复合材料的塑化效果增加(图 12(d)),该现象与前面的塑化实验结果相一致。

|

图 12 TPS/PVA-1799复合材料(40份甘油)SEM图(×500) Fig.12 SEM images of TPS/PVA-1799(40 phr glycerol) composites(×500) (a) TPS/PVA=100/0 (b) TPS/PVA=90/10 (c) TPS/PVA =70/30 (d) TPS/PVA =60/40 |

TPS/PVA复合材料红外光谱如图 13所示,红外峰3424 cm-1对应为羟基伸缩振动,2904 cm-1甲基的碳氢键的拉伸振动,1793 cm-1峰对应无定型区变化,1637 cm-1无定型区OH的弯曲振动,1455 cm-1为CH2的弯曲和拉伸振动。可以发现随着PVA添加和用量的增加,TPS/PVA复合材料的氢键作用削弱。

|

图 13 TPS/PVA-1799复合材料(40份甘油)FTIR曲线 Fig.13 FTIR spectra of TPS/PVA composites (40 phr glycerol) |

(1) PVA缩短TPS/PVA复合材料的塑化时间,甘油用量的增加能缩短TPS/PVA复合材料的塑化时间、降低塑化扭矩。采用醇解度低的PVA能降低TPS/PVA复合材料的塑化时间、塑化扭矩。使用尿素/甲酰胺复配增塑的TPS/PVA复合材料的塑化时间、塑化扭矩比使用甘油增塑剂低。

(2) PVA能提高TPS/PVA复合材料的拉伸强度,且TPS/PVA-1799复合材料的拉伸强度比TPS/PVA-1788复合材料的高;采用甘油作为增塑剂时TPS/PVA复合材料的拉伸强度高于尿素/甲酰胺复配增塑剂,但断裂伸长率有所下降。

(3) 随着回生时间增加,TPS/PVA复合材料的回生焓增加。添加PVA能加速TPS的回生过程,TPS/PVA=90/10复合材料有最大回生程度;随着PVA用量进一步增加,TPS/PVA复合材料回生降低。

(4) 添加PVA能削弱TPS分子间氢键作用,提高TPS塑化程度,改善TPS/PVA复合材料的均匀性。

| [1] | Kim H S, Kim H J, Lee J W, et al. Biodegradability of bio-flour filled biodegradable poly (butylene succinate) bio-composites in natural and compost soil[J]. Polymer Degradation and Stability , 2006, 91(5): 1117-1127. DOI:10.1016/j.polymdegradstab.2005.07.002. |

| [2] | Zhao G H, Liu Y, Fang C L, et al. Water resistance, mechanical properties and biodegradability of methylated-cornstarch/poly(vinyl alcohol) blend film[J]. Polymer Degradation and Stability , 2006, 91(4): 703-711. DOI:10.1016/j.polymdegradstab.2005.06.008. |

| [3] | He X, Du M, Li H, et al. Removal of direct dyes from aqueous solution by oxidized starch cross-linked chitosan/silica hybrid membrane[J]. International Journal of Biological Macromolecules , 2016, 82(1): 174-181. |

| [4] | Ray D, Roy P, Sengupta S, et al. A study of dynamic mechanical and thermal behavior of starch/poly (vinylalcohol) based films[J]. Journal of Polymers and the Environment , 2009, 17(1): 49-55. DOI:10.1007/s10924-009-0116-0. |

| [5] | Zhou J, Ma Y, Ren L, et al. Preparation and characterization of surface crosslinked TPS/PVA blend films[J]. Carbohydrate Polymers , 2009, 76(4): 632-638. DOI:10.1016/j.carbpol.2008.11.028. |

| [6] | Cieśla K, Abramowska A, Boguski J, et al. The effect of poly(vinyl alcohol) type and radiation treatment on the properties of starch-poly(vinyl alcohol) films[J]. Radiation Physics and Chemistry , 2017, 141: 142-148. DOI:10.1016/j.radphyschem.2017.06.015. |

| [7] | Wang W, Zhang H, Dai Y, et al. Effects of low poly(vinyl alcohol) content on properties of biodegradable blowing films based on two modified starches[J]. Journal of Thermoplastic Composite Materials , 2017, 30(7): 1-14. |

| [8] | Yoon S D, Chough S H, Park H R. Preparation of resistant starch/poly (vinyl alcohol) blend films with added plasticizer and crosslinking agents[J]. Journal of Applied Polymer Science , 2007, 106(4): 2485-2493. DOI:10.1002/(ISSN)1097-4628. |

| [9] | Chen L, Ren F, Zhang Z, et al. Effect of pullulan on the short-term and long-term retrogradation of rice starch[J]. Carbohydrate Polymers , 2015, 115: 415-421. DOI:10.1016/j.carbpol.2014.09.006. |

| [10] | Patel B K, Seetharaman K. Effect of heating rate at different moisture contents on starch retrogradation and starch-water interactions during gelatinization[J]. Starch-Stärke , 2010, 62(10): 538-546. DOI:10.1002/star.201000014. |

| [11] | Islam M N, Abdul M D, Azemibin M. Effect of temperature and starch concentration on the intrinsic viscosity and critical concentration of sago starch[J]. Starch-Stärke , 2001, 53(2): 90-94. DOI:10.1002/(ISSN)1521-379X. |

| [12] | Liu R, Xu C, Cong X, et al. Effects of oligomeric procyanidins on the retrogradation properties of maize starch with different amylose/amylopectin ratios[J]. Food Chemistry , 2017, 221: 2010-2017. DOI:10.1016/j.foodchem.2016.10.131. |

| [13] | Fu Z, BeMiller J N. Effect of hydrocolloids and salts on retrogradation of native and modified maize starch[J]. Food Hydrocolloids , 2017, 69: 36-48. DOI:10.1016/j.foodhyd.2017.01.023. |

| [14] | HUANG Zu-qiang(黄祖强), CHEN Yuan(陈渊), LIANG Xing-tang(梁兴唐), et al. Effects of mechanical activation on amylose content and resistant starch formation of cassava starch(机械活化对木薯淀粉的直链淀粉含量及抗性淀粉形成的影响)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2007, 21(3): 471-476. |

| [15] | HU Ai-jun(胡爱军), LI Qian(李倩), ZHENG Jie(郑捷), et al. Effects of dual-frequency ultrasound on structure and properties of sweet potato starch(双频超声对红薯淀粉结构和性质的影响)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2014, 28(2): 370-375. |

| [16] | YAO Dong-ming(姚东明), HE He-zhi(何和智). Thermoplastic starch plasticized by mix of urea and glycerol(尿素甘油共塑化热塑性淀粉)[J]. Chemical Industry and Engineering Progress(化工进展) , 2011, 30(9): 2018-2020. |

| [17] | Nashed G, Rutgers R P G, Sopade P A. The plasticisation effect of glycerol and water on the gelatinisation of wheat starch[J]. Starch/Starke , 2003, 55(3-4): 131-137. |

| [18] | Tang X, Alavi S. Recent advances in starch, polyvinyl alcohol based polymer blends, nanocomposites and their biodegradability[J]. Carbohydrate Polymers , 2011, 85(1): 7-16. DOI:10.1016/j.carbpol.2011.01.030. |

| [19] | LI Qi-ling(李骑伶), JIANG Xian-cai(江献财), DAI Hua(代华), et al. Study on properties of PVA plasticized urea/formamide(尿素/甲酰胺增塑PVA的性能研究)[J]. China Plastics Industry(塑料工业) , 2012, 40(2): 24-26. |

| [20] | YU Jiu-gao(于九皋), ZHANG Lei(张蕾). Research on the prescription of starch/polyvinyl alcohol blend system(淀粉/PVA共混物的最佳组成)[J]. Journal of Tianjin University(天津大学学报) , 1998, 31(2): 193-199. |

| [21] | Hejri Z, Akbar Seifkordi A, Ahmadpour A, et al. Biodegradable starch/poly (vinyl alcohol) film reinforced with titanium dioxide nanoparticles[J]. International Journal of Mineral and Metallurgy Materials , 2013, 20(10): 1001-1011. DOI:10.1007/s12613-013-0827-z. |

| [22] | MA Xiao-fei(马骁飞), YU Jiu-gao(于九皋). Thermoplastic starch plasticized by the mixture of urea and formamide(尿素和甲酰胺塑化热塑性淀粉)[J]. Acta Polymerica Sinica(高分子学报) , 2004, 8(4): 483-488. |