作为中链羧酸,己酸可用于食品添加剂、医药、香料等工业生产[1]。在能源领域,己酸可作为前体原料用于己醇等生产[2]。目前世界每年己酸总需求达到几十万吨,但大多源自小型企业,生产规模较小,鲜有己酸年产量在100 t以上的工厂。工业己酸生产主要由化学法合成,但该法能耗高、污染严重,不利于环境和经济可持续发展。通过提取法可从棕榈和椰子等作物中获得己酸,但己酸浓度低、成本高,未被广泛使用[3]。开发绿色、低成本的己酸制备方法已受到国内外重视[4]。

近几年,公认的绿色己酸生产工艺是生物法合成己酸,即在微生物作用下将短链酸醇通过碳链增长合成生物己酸[5]。有研究表明,“低己酸浓度”和“高原料成本”是限制生物己酸应用的“瓶颈”[3, 6]。为实现突破,国内外研究人员做了大量研究和努力[7]。本文基于近年来的最新研究结果,对微生物发酵技术制备己酸的研究进行了综合论述,介绍了几种代表性的己酸菌并深入剖析它们的代谢合成机理,对影响己酸发酵的关键环境因子进行了重点分析与讨论,如混合菌群、电子供体、电子受体、pH等,并以此提出了提高己酸产量的策略。从廉价生产的角度,对可用于己酸生物转化的废弃物进行了分类讨论,并对废弃物用于己酸发酵的应用前景进行综合分析。最后,对生物己酸未来的研究方向进行了展望,以期为后续研究提供指导。

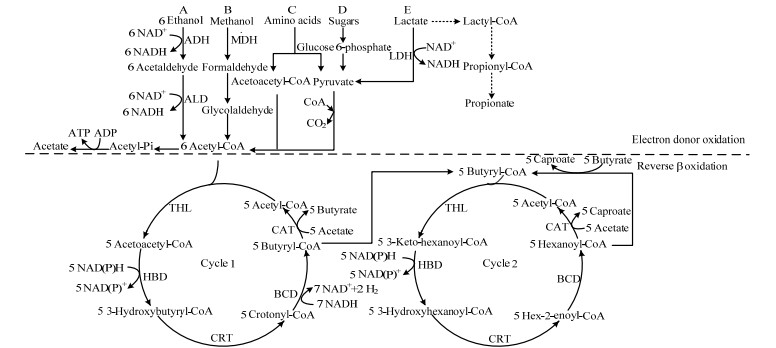

2 己酸发酵微生物及代谢原理目前报道的产己酸菌有多种,包括Clostridium kluyveri、Ruminococcaceae bacterium CPB6和Megasphaera elsdenii等,其中,C. kluyveri是目前研究最多的菌株,它主要以乙醇(电子供体)和乙酸(电子受体)为底物,在己酸生成的同时伴有副产物丁酸和氢气产出[8]。己酸菌的代谢途径如图 1所示,电子供体与电子受体经过氧化后经过2个反向β氧化循环实现碳链增长,最终生成己酸[7],由于此过程将短链酸醇转化为中链羧酸,因此被称为链增长过程。

|

图 1 己酸菌合成生物己酸代谢路径

Fig.1 Metabolic pathway of biocaproate biosynthesis with caproate-producing bacteria

A. C. kluyveri B. Eubacterium limosum C. Eubacterium pyruvativoran D. Megasphaera elsdenii E. Ruminococcaceae bacterium ADH. ethanol dehydrogenase ALD. acetaldehyde dehydrogenase MDH. methanol dehydrogenase LDH. lactate dehydrogenase THL. acetoacetyl-CoA thiolase HBD. 3-hydroxybutyryl-CoA dehydrogenase CRT. 3-hydroxybutyryl-CoA dehydratase BCD. butyryl-CoA dehydrogenase complex CAT. CoA transferases |

近年来,对己酸发酵的研究多集中在己酸产量提高,表 1列举了几种己酸菌利用不同底物进行己酸发酵的报道。2012年,Weimer等[8]利用C. kluyveri在乙酸和乙醇质量浓度分别为7.2和32 g·L-1条件下获得质量浓度为12.8 g·L-1的己酸,一度被认为是C. kluyveri发酵的最高己酸质量浓度。直至2020年,San-Valero等[9-10]对C. kluyveri己酸发酵展开进一步研究,在以乙酸和丁酸作为共同电子受体、恒定pH值(6.8)的条件下,获得了质量浓度为21.4 g·L-1的己酸,是目前C. kluyveri菌的最高己酸产量。除C. kluyveri外,采用其他有机质(如乳酸、葡萄糖、甘油、甲醇等)进行己酸发酵的菌株也渐次报道[17-18],例如,Tao等[12]从产乳酸废水中分离出一株能够利用乳酸的己酸菌Ruminococcaceae Sp. CPB6,己酸质量浓度可达16.6 g·L-1。以葡萄糖、蔗糖、甘油、甲醇等为底物的己酸产量相对较低,尚需进一步深入研究。

|

|

表 1 典型的产己酸菌株 Table 1 Typical caproate-producing bacteria |

随着生物技术发展,近年来有研究采用在基因工程与代谢工程手段改造菌株,试图提高己酸发酵性能。Cheon等[19]将编码乙酰辅酶A乙酰转移酶(acetoacetyl-CoA thiolase,THL)等5种酶的基因片段整合到Kluyveromyces marxianus染色体中异源重构己酸代谢途径,在微氧环境下利用半乳糖(20 g·L-1)经过12 h发酵后获得了0.154 g·L-1己酸。Kim等[20]在大肠杆菌中添加表达编码β-酮硫解酶(β-ketothiolase,BKTB)和乙酰辅酶A转移酶(acetyl-CoA transferase,ACT)的基因以构建生产己酸的功能菌并下调THL的表达水平,发酵36 h获得了0.528 g·L-1己酸,在缩短发酵时间的同时实现了有氧环境下己酸的合成。杨娇[21]发现C. kluyveri的关键酶THL编码基因过表达后,对菌体的生长和己酸浓度无影响,原因可能是THL在C. kluyveri菌体内本身具有较高的转录水平,导致基因过表达后对己酸代谢无明显影响。

3 提高己酸发酵性能的策略 3.1 混菌发酵混菌体系包括开放式混菌体系和人工构建混菌体系,开放式混菌体系通常采用厌氧活性污泥为菌种,其中,己酸菌为优势菌,各种微生物在体系中共同作用实现己酸转化[22-23]。因此,与单一菌株体系相比,混菌体系无需灭菌,降低了能耗与经济成本、对复杂原料操作性强。然而,混菌体系内的己酸合成往往存在底物竞争,包括甲烷化、乙醇氧化为乙酸、羧酸氧化和丙烯酸途径等[24-25],导致底物或中间产物损失,进而降低己酸产率。目前抑制甲烷化的策略有:投加产甲烷菌抑制剂(如2-BES和CHCl3等)、调控体系pH至弱酸性等[26]。另外,提高氢分压可限制乙醇向羧酸氧化[24],降低乳酸浓度可减少乳酸向丙烯酸途径转化,但丙烯酸途径抑制措施尚未见报道。

与污泥体系不同,人工构建的混菌体系能够对细菌种类精准控制,实现底物的定向转化。Richter等[27]将C. ljungdahlii和C. kluyveri混合培养,利用C. ljungdahlii首先将合成气转化为乙酸和乙醇,然后利用C. kluyveri进行己酸生物合成,己酸生成速率达8.1 g·L-1·d-1。另有研究将C. kluyveri与甲烷菌Methanogen 166混合发酵[28],发现甲烷菌能将C. kluyveri发酵产生的H2转化为甲烷,消除了高氢分压引起的反馈抑制。上述研究表明,人工混菌培养能够克服单一菌种的缺陷,是提高己酸发酵性能的可行策略。

3.2 合理调配电子供体与电子受体比率与浓度合理的电子供体与电子受体配比有利于提高己酸转化率,由图 1显示,乙酰辅酶A是己酸合成的重要前体物质,它是由电子供体的氧化产生,且电子供体氧化过程会产生烟酰胺脉噁呤二核苷酸(NADH),为下游代谢提供能量,这表明电子供体是引导己酸合成的重要动力和物质来源[29]。C. kluyveri利用乙醇合成己酸的反应式(1)~(4) (见表 2)[9]。若要获得较高己酸产量,需提供较高的乙醇质量浓度,然而当质量浓度超过32 g·L-1时,乙醇将会对C. kluyveri细胞产生抑制,导致己酸浓度降低[8]。乳酸作为电子供体向己酸转化的反应如式(5)~(7) (见表 2)[7],以乳酸为底物进行己酸发酵可获得较高的己酸产量,例如,Zhu等[30]以乳酸为底物进行己酸发酵获得的己酸产量达23.41 g·L-1。但有研究发现,乳酸质量浓度超过14.6 g·L-1时,部分乳酸将通过丙烯酸竞争途径生成丙酸,限制己酸的进一步合成[17]。葡萄糖也可作为电子供体实现己酸转化,如图 1所示,葡萄糖为电子供体时产生的能量不足以供应反向β氧化的持续进行,导致大量副产物(如丁酸)产生[31]。为了克服单一糖类电子供应不足的问题,有研究将葡萄糖与果糖、蔗糖混合发酵,即以混合糖为共同电子供体,结果表明己酸产量可由4.1提高到13 g·L-1[31-32],这表明共同电子供体能够为己酸合成提供更多的能量,提高己酸转化率。

|

|

表 2 以乙醇和乳酸为电子供体进行生物己酸合成的反应式 Table 2 Reaction equations of biocaproate production using ethanol and lactic acid as electron donors |

除电子供体外,电子受体是己酸合成的重要物质,控制电子供体与电子受体的比率对己酸产量提高具有重要作用。有研究表明,当乙醇与乙酸摩尔比为3:7时,由于电子供体不足导致己酸质量浓度低于1.0 g·L-1,当乙醇与乙酸摩尔比为7:3时,己酸质量浓度达到3.11 g·L-1,更高的比值将导致己酸菌生长代谢受抑制[11]。值得注意的是,理论上乙醇与乙酸摩尔比为2:1,如表 2反应式(4)所示,此时乙醇和乙酸可被完全利用[33]。但实际发酵过程中乙醇与乙酸摩尔比往往需大于2:1,这是由于乙醇除向乙酰辅酶A转化外,部分还需氧化为乙酸为代谢提供动力,如图 1所示[30]。

3.3 解除发酵抑制因素发酵体系内未解离己酸对己酸菌的毒性较大,这是由于它可以自由出入细胞膜,影响胞内pH稳定和酶活,进而抑制己酸的合成[34]。研究表明,未解离己酸的抑制质量浓度为0.2 g·L-1[6],当未解离己酸质量浓度为0.87 g·L-1时,己酸菌活性将完全被抑制[35]。体系内解离与未解离的己酸质量浓度关系如式(8)所示,中性条件比酸性更有利于降低未解离的己酸质量浓度,以0.2 g·L-1未解离己酸和pH为7.0的计算,己酸最高产量为27.8 g·L-1。这说明,除调节pH值外,有必要对己酸进行在线分离以获得更高己酸产量[14, 36],如液液萃取、膜渗析等[37]。

| $ {\rm{pH}} = p{K_a} + \lg \frac{{{c_{{{\rm{A}}^{\rm{ - }}}}}}}{{{c_{{\rm{HA}}}}}} $ | (8) |

式中:pKa为某一确定pH值下的己酸解离平衡常数;cA-和cHA分别为解离和未解离己酸的浓度,mol·m-3。

除未解离己酸外,体系内高浓度乙醇和乙酸对己酸菌也有毒性作用,乙醇的抑制作用在3.2节已论述。研究表明,当乙酸质量浓度超过20 g·L-1时即产生较高的细胞渗透性,抑制细胞的活性[38]。然而,低浓度乙酸乙醇又将限制己酸产量提高。因此,为避免底物抑制,可考虑采用连续发酵方式提高己酸产量[2, 39]。此外,以酸醇废水为底物进行发酵时,废水中的氨氮等对己酸发酵会产生抑制作用。研究发现,当氨氮质量浓度达到2.0 g·L-1时,游离的C. kluyveri细胞活性受到完全抑制。为了提高C. kluyveri对氨氮的耐受性,采用秸秆对C. kluyveri细胞进行固定,结果表明,固定化形成的C. kluyveri生物被膜细胞对氨氮的耐受性明显提高,氨氮质量浓度达到5.0 g·L-1时固定化细胞仍可进行生长代谢[33]。

3.4 pH调控pH是影响微生物发酵的重要参数,它可影响胞内外质子平衡,也影响底物和代谢物的解离状态。由式(8)可知,pH与未解离己酸呈反比,较低的pH易导致体系未解离己酸浓度升高,产生抑制作用。当pH接近中性时,未解离己酸质量浓度较低,有利于己酸产量的增加[1, 40]。研究表明,以乙酸和乙醇为底物时,控制发酵过程中pH为7.5,C. kluyveri的己酸质量浓度可达19.4 g·L-1,当pH控制在6.4时,己酸质量浓度降至13.3 g·L-1[10]。Yu等[41]以果蔬废弃物为原料,在开放式混菌发酵过程中控制pH为7.5时己酸产量为14.9 g·L-1,当pH为5.5时其产量仅为2.3 g·L-1,这表明中性pH对己酸发酵极为重要。然而在中性环境下,混菌体系中的产甲烷菌活性较高,甲烷菌对底物消耗量的增大将引起己酸产量的降低。因此,需采用手段抑制甲烷菌的活性,具体方法在3.1节已论述。

3.5 其他措施己酸发酵还受氢分压、温度、反应器结构和厌氧水平等影响。氢气是己酸合成的副产物,较高的氢分压能在一定程度上阻止乙醇氧化为乙酸,降低电子供体的损耗,但氢分压过高时反向β氧化过程的能量(ATP)将供应不足,限制己酸的合成[2]。Grootscholten等[24]研究表明,适宜的氢分压范围为3~10 kPa。微生物生长代谢需要在适宜温度下才能高效进行[42]。多数己酸菌为嗜温菌(30~40 ℃),例如,C. kluyveri在温度为19~45 ℃均可生长代谢,在34 ℃左右可实现快速增殖[43]。Agler等[26]研究表明,发酵温度由55降至30 ℃后己酸合成速率明显提高。另外,反应器结构对己酸生成速率有较大影响,有学者分别对不同反应器(包括上流式厌氧滤池、连续搅拌釜式反应器、厌氧序列式反应器和膨胀颗粒污泥床)研究发现,不同反应器获得的己酸合成速率差异较大,在0.9~57.4 g·L-1·d-1[4, 26]。此外,产己酸菌如Clostridium spp.等均为严格厌氧细菌[20],厌氧水平对己酸发酵影响较大,一般要求氧化还原电位在-200~ -250 mV。有氧气存在时,胞外氧渗入细胞质后易将NAD(P)H氧化,不利于己酸代谢途径中依赖NAD(P)H的丁酰辅酶A脱氢酶等维持高活性[44]。为去除发酵体系的氧气,一般是利用惰性气体(如氮气)将体系氧气置换,并添加一定量的还原剂,如二硫苏糖醇、Na2S等化学试剂[45]。

4 廉价己酸发酵原料应用前景分析使用乙酸、乙醇等纯化学品进行生物己酸发酵获得的己酸成本较高。因此,近几年的己酸发酵研究多集中在利用废弃物上,以寻求更为低廉的生物己酸生产成本。广义上来讲,含有丰富电子供体或电子受体的废弃物均可以被己酸菌利用,然而从经济角度,低浓度的电子供体或电子受体利用价值不明显。通过大量文献查询发现,生物己酸廉价原料开发主要集中在酿酒副产物、食品废弃物和工业废弃合成气等,另有以酸性乳清[46-47]、纤维素[48]和废弃甘油[49]等为原料进行己酸发酵的报道,但研究较少。因此,重点分析了酿酒副产物、食品废弃物和工业废弃合成气己酸发酵的应用前景。

4.1 酿酒副产物酿酒工业每年会产生大量的副产物,据报道每生产1 t白酒就能产生6~10 t酒糟和15~25 t高浓度有机废水[50]。副产物中往往含有高浓度的乙醇和复杂的有机质等,见表 3。有机质通过水解酸化生成乙酸,可供己酸菌作为电子受体使用。由于酿酒废水中的可溶性物质较高且物质密度相对较低,因此其用于己酸发酵时宜采用半连续或连续发酵。Ge等[35]以稀释的啤酒废水为原料,采用半连续式发酵并串联硅橡胶膜液-液萃取装置进行己酸在线萃取,在连续运行的55 d后获得的平均己酸生产速率为3.4 g·L-1·d-1。Wu等[51]使用厌氧颗粒污泥膨胀床反应器实现了白酒废水的己酸连续发酵,发现乙醇和乳酸可同时被作为电子供体被利用,并获得了10.3 g·L-1·d-1的高己酸合成速率。此外,酒糟是酿酒工业的另一重要副产物,其主要包含粮食残渣和乙醇。与酿酒废水不同,酒糟中的纤维素类含量较高,转化为短链脂肪酸需要更长的时间,发酵效率较低。Scarborough等[52]采用开放式培养体系,以酒糟作为原料、经过252 d的稳定运行,实现木质素和糖类等向短链酸醇转化,并结合残存的乙醇实现了己酸的转化。这表明,以酿酒副产物为原料能够实现生物己酸转化,但其工业应用的可行性有待进一步论证。

|

|

表 3 廉价原料用于生物己酸发酵 Table 3 Biocaproate production from the low-cost substrates |

我国每年有9 000余万吨餐厨垃圾被排放,餐厨垃圾富含高浓度淀粉、蛋白质等营养物质,极易被微生物利用[56]。从化学成分上来看,食品废弃物的能量密度高,水解酸化产生的高浓度短链酸有利于己酸的合成。如表 3所示,食品废弃物己酸发酵获得的己酸质量浓度可达14.9 g·L-1[41],这表明食品废弃物是一种较为理想的廉价原料。食品废弃物向己酸的转化,多数采用2步发酵,即第1步通过水解酸化将淀粉等碳水化合物降解为乙酸、丁酸或乳酸等,第2步己酸菌利用外源乙醇和酸化液进行己酸转化。采用两相厌氧发酵将酸化和产己酸过程分离,可有效避免未解离己酸和乙醇的毒性,同时可对两阶段工艺分别调控。乙醇作为电子供体必不可少,采用纯乙醇势必提高己酸成本,以食品废弃物为原料、通过乙醇发酵获取廉价乙醇用于己酸发酵更为可行[3]。

4.3 工业废弃合成气工业废弃合成气的主要成分是CO、CO2和H2[57],将合成气直接排放会对生态环境造成严重影响。通过微生物的Wood-Ljungdahl途径将合成气转化为乙醇和乙酸[58],可进一步通过链增长转化为生物己酸。与另外2种废弃物不同:1)气体用于发酵存在更多的接触障碍,即合成气首先溶解于发酵液才能被微生物利用,溶解速率快慢将影响发酵效率;2)气体中的物质密度较低,获得的己酸浓度往往较低,如表 3所示,合成气获得的己酸浓度明显较酿酒副产物和食品废弃物低。然而,合成气己酸发酵的优势在于获得的己酸纯度较高,同时合成气中的抑制物含量较低,不易产生抑制作用。若要获得高己酸产量,高底物浓度必不可少,可采用提纯、浓缩技术将合成气转化的乙酸乙醇进行浓缩,为己酸发酵提供更高的底物浓度,但工艺的经济性有待评估。

4.4 廉价原料的优势与挑战市场调查显示,工业级乙醇价格在0.40~0.47万元·t-1、乙酸0.45~0.5万元·t-1,而正己酸价格在2.0~2.6万元·t-1,这表明己酸发酵能够实现化学品的高值转化。与纯的乙酸、乙醇化学品相比,采用廉价废弃物进行己酸发酵能够大幅降低原料成本,如表 3所示,3类废弃物的原料成本十分低廉,甚至可以享受废弃物排放产生的费用补贴,利用废弃物进行生物己酸转化的经济优势不言而喻。因此,废弃物用于己酸发酵的前景十分广阔。

从技术角度看,利用废弃物进行己酸生物合成仍存在诸多挑战,最为突出的问题是己酸产量过低,例如,合成气获得的己酸质量浓度仅为1.0 g·L-1[6, 55],低己酸浓度将增加下游分离提纯的工艺难度和经济成本。此外,餐厨垃圾的物料成分复杂,往往会对己酸发酵有一定影响,如高浓度盐分和油脂等会抑制微生物生长,进而抑制己酸合成。针对上述问题,后续研究应重点集中在己酸产量提高、菌种耐受性、抑制物解除和新工艺开发等。同时需要对发酵的经济性进行分析和评估,通过优化发酵过程提高生物己酸的经济性。

5 展望厌氧发酵技术合成生物己酸具有广阔的发展前景,但因己酸产量低尚无在工业应用。未来在以下方面可能取得进展:(1)通过基因工程或酶工程改造己酸菌,提高代谢途径通量和细胞膜通透性,并以此提高己酸产量和发酵效率。(2)通过胁迫驯化等手段或菌种筛选获得高耐受性菌株,用于复杂原料的生物转化。(3)开发己酸在线分离工艺与设备,将己酸进行高效分离以解除己酸对微生物的抑制作用,如功能膜材料制备与分离装置、高效萃取剂开发等。

| [1] |

LONKAR S, FU Z, HOLTZAPPLE M. Optimum alcohol concentration for chain elongation in mixed-culture fermentation of cellulosic substrate[J]. Biotechnology and Bioengineering, 2016, 113(12): 2597-2604. DOI:10.1002/bit.26024 |

| [2] |

STEINBUSCH K J J, HAMELERS H V M, PLUGGE C M, et al. Biological formation of caproate and caprylate from acetate: Fuel and chemical production from low grade biomass[J]. Energy Environmental Science, 2011, 4(1): 216-224. DOI:10.1039/C0EE00282H |

| [3] |

WU Q L, FENG X, CHEN Y, et al. Continuous medium chain carboxylic acids production from excess sludge by granular chain-elongation process[J]. Journal of Hazardous Materials, 2020, 402: 123471. |

| [4] |

FU X D, YE R, JIN X, et al. Effect of nano zero-valent iron addition on caproate fermentation in carboxylate chain elongation system[J]. Science of the Total Environment, 2020, 743: 140664. DOI:10.1016/j.scitotenv.2020.140664 |

| [5] |

CHEN Y D, YANG Z, REN N Q, et al. Optimizing the production of short and medium chain fatty acids (SCFAs and MCFAs) from waste activated sludge using different alkyl polyglucose surfactants, through bacterial metabolic analysis[J]. Journal of Hazardous Materials, 2020, 384: 121384. DOI:10.1016/j.jhazmat.2019.121384 |

| [6] |

VASUDEVAN D, RICHTER H, ANGENENT L T. Upgrading dilute ethanol from syngas fermentation to n-caproate with reactor microbiomes[J]. Bioresource Technology, 2014, 151: 378-382. DOI:10.1016/j.biortech.2013.09.105 |

| [7] |

WU Q L, BAO X, GUO W, et al. Medium chain carboxylic acids production from waste biomass: Current advances and perspectives[J]. Biotechnology Advances, 2019, 37(5): 599-615. DOI:10.1016/j.biotechadv.2019.03.003 |

| [8] |

WEIMER P J, STEVENSON D M. Isolation, characterization, and quantification of Clostridium kluyveri from the bovine rumen[J]. Applied Microbial and Cell Physiology, 2012, 94(2): 461-466. |

| [9] |

SAN-VALERO P, FERNANDEZ-NAVEIRA A, VEIGA M C, et al. Influence of electron acceptors on hexanoic acid production by Clostridium kluyveri[J]. Journal of Environmental Management, 2019, 242: 515-521. |

| [10] |

SAN-VALERO P, ABUBACKAR H N, VEIGA M C, et al. Effect of pH, yeast extract and inorganic carbon on chain elongation for hexanoic acid production[J]. Bioresource Technology, 2020, 300: 122659. DOI:10.1016/j.biortech.2019.122659 |

| [11] |

YIN Y, ZHANG Y, KARAKASHEV D B, et al. Biological caproate production by Clostridium kluyveri from ethanol and acetate as carbon sources[J]. Bioresource Technology, 2017, 241: 638-644. DOI:10.1016/j.biortech.2017.05.184 |

| [12] |

TAO Y, ZHU X, WANG H, et al. Complete genome sequence of Ruminococcaceae bacterium CPB6: A newly isolated culture for efficient n-caproic acid production from lactate[J]. Journal of Biotechnology, 2017, 259: 91-94. DOI:10.1016/j.jbiotec.2017.07.036 |

| [13] |

JEON B S, MOON C, KIM B C, et al. In situ extractive fermentation for the production of hexanoic acid from galactitol by Clostridium sp. BS-1[J]. Enzyme and Microbial Technology, 2013, 53(3): 143-151. DOI:10.1016/j.enzmictec.2013.02.008 |

| [14] |

CHOI K, JEON B S, KIM B C, et al. In situ biphasic extractive fermentation for hexanoic acid production from sucrose by Megasphaera elsdenii NCIMB 702410[J]. Applied Biochemistry and Biotechnology, 2013, 171(5): 1094-1107. DOI:10.1007/s12010-013-0310-3 |

| [15] |

GENTHNER B R, DAVIS C L, BRYANT M P. Features of rumen and sewage sludge strains of Eubacterium limosum, a methanol-and H2-CO2-utilizing species[J]. Applied and Environmental Microbiology, 1981, 42(1): 12-19. DOI:10.1128/AEM.42.1.12-19.1981 |

| [16] |

WALLACE R J, MCKAIN N, MCEWAN N R, et al. Eubacterium pyruvativorans sp nov., a novel non-saccharolytic anaerobe from the rumen that ferments pyruvate and amino acids, forms caproate and utilizes acetate and propionate[J]. International Journal of Systematic and Evolutionary Microbiology, 2003, 53: 965-970. DOI:10.1099/ijs.0.02110-0 |

| [17] |

KUCEK L A, NGUYEN M, ANGENENT L T. Conversion of L-lactate into n-caproate by a continuously fed reactor microbiome[J]. Water Research, 2016, 93: 163-171. DOI:10.1016/j.watres.2016.02.018 |

| [18] |

WEIMER P J, MOEN G N. Quantitative analysis of growth and volatile fatty acid production by the anaerobic ruminal bacterium Megasphaera elsdenii T81[J]. Applied Microbiology and Biotechnology, 2013, 97(9): 4075-4081. DOI:10.1007/s00253-012-4645-4 |

| [19] |

CHEON Y, KIM J S, PARK J B, et al. A biosynthetic pathway for hexanoic acid production in Kluyveromyces marxianus[J]. Journal of Biotechnology, 2014, 182: 30-36. |

| [20] |

KIM S G, JANG S, LIM J H, et al. Optimization of hexanoic acid production in recombinant Escherichia coli by precise flux rebalancing[J]. Bioresource Technology, 2018, 247: 1253-1257. DOI:10.1016/j.biortech.2017.10.014 |

| [21] |

杨娇. 克氏梭菌己酸合成途径基因的鉴定及该菌遗传操作工具的构建[D]. 无锡: 江南大学, 2018. YANG J. The identification of genes involved in hexanoate synthesis and the development of genetic manipulation tools for Clostridium kluyveri [D]. Wuxi: Jiangnan University, 2018. |

| [22] |

OLESKOWICZ-POPIEL P. Designing reactor microbiomes for chemical production from organic waste[J]. Trends in Biotechnology, 2018, 36(8): 747-750. DOI:10.1016/j.tibtech.2018.01.002 |

| [23] |

ZHENG H S, GUO W Q, WU Q L, et al. Electro-peroxone pretreatment for enhanced simulated hospital wastewater treatment and antibiotic resistance genes reduction[J]. Environment International, 2018, 115: 70-78. DOI:10.1016/j.envint.2018.02.043 |

| [24] |

GROOTSCHOLTEN T I M, STRIK D, STEINBUSCH K J J, et al. Two-stage medium chain fatty acid (MCFA) production from municipal solid waste and ethanol[J]. Applied Energy, 2014, 116: 223-229. DOI:10.1016/j.apenergy.2013.11.061 |

| [25] |

DIENDER M, STAMS A J M, SOUSA D Z. Production of medium-chain fatty acids and higher alcohols by a synthetic co-culture grown on carbon monoxide or syngas[J]. Biotechnology for Biofuels, 2016, 9: 1-9. DOI:10.1186/s13068-015-0423-8 |

| [26] |

AGLER M T, SPIRITO C M, USACK J G, et al. Development of a highly specific and productive process for n-caproic acid production: applying lessons from methanogenic microbiomes[J]. Water Science and Technology, 2014, 69(1): 62-68. DOI:10.2166/wst.2013.549 |

| [27] |

RICHTER H, MOLITOR B, DIENDER M, et al. A narrow pH range supports butanol, hexanol, and octanol production from syngas in a continuous co-culture of Clostridium ljungdahlii and Clostridium kluyveri with in-line product extraction[J]. Frontiers in Microbiology, 2016, 7: 1773. |

| [28] |

YAN S B, DONG D. Improvement of caproic acid production in a Clostridium kluyveri H068 and Methanogen 166 co-culture fermentation system[J]. AMB Express, 2018, 8(1): 1-13. DOI:10.1186/s13568-017-0531-x |

| [29] |

JEON B S, CHOI O, UM Y, et al. Production of medium-chain carboxylic acids by Megasphaera sp MH with supplemental electron acceptors[J]. Biotechnology for Biofuels, 2016, 9(1): 129. DOI:10.1186/s13068-016-0549-3 |

| [30] |

ZHU X, TAO Y, LIANG C, et al. The synthesis of n-caproate from lactate: A new efficient process for medium-chain carboxylates production[J]. Scientific Reports, 2015, 5: 14360-14368. DOI:10.1038/srep14360 |

| [31] |

MAROUNEK M, FLIEGROVA K, BARTOS S. Metabolism and some characteristics of ruminal strains of Megasphaera elsdenii[J]. Applied and Environmental Microbiology, 1989, 55(6): 1570-1573. DOI:10.1128/AEM.55.6.1570-1573.1989 |

| [32] |

KIM H, CHOI O, JEON B S, et al. Impact of feedstocks and downstream processing technologies on the economics of caproic acid production in fermentation by Megasphaera elsdenii T81[J]. Bioresource Technology, 2020, 301: 122794. DOI:10.1016/j.biortech.2020.122794 |

| [33] |

ZHANG C S, YANG L, TSAPEKOS P, et al. Immobilization of Clostridium kluyveri on wheat straw to alleviate ammonia inhibition during chain elongation for n-caproate production[J]. Environment International, 2019, 127: 134-141. DOI:10.1016/j.envint.2019.03.032 |

| [34] |

GROOTSCHOLTEN T I M, KINSKY S, HAMELERS H V. Promoting chain elongation in mixed culture acidification reactors by addition of ethanol[J]. Biomass Bioenergy, 2013, 48: 10-16. DOI:10.1016/j.biombioe.2012.11.019 |

| [35] |

GE S, USACK J G, SPIRITO C M, et al. Long-term n-caproic acid production from yeast-fermentation beer in an anaerobic bioreactor with continuous product extraction[J]. Environmental Science Technology, 2015, 49(13): 8012-8021. DOI:10.1021/acs.est.5b00238 |

| [36] |

CAVALCANTE W D A, LEITÃO R C, GEHRING T A, et al. Anaerobic fermentation for n-caproic acid production: A review[J]. Process Biochemistry, 2017, 54: 106-119. DOI:10.1016/j.procbio.2016.12.024 |

| [37] |

WASEWAR L K, SHENDE D Z. Reactive extraction of caproic acid using tri-n-butyl phosphate in hexanol, octanol and decanol[J]. Journal of Chemical and Engineering, 2011, 56(2): 143-151. |

| [38] |

YAN S B, DONG D. Improvement of caproic acid production in a Clostridium kluyveri H068 and Methanogen 166 co-culture fermentation system[J]. AMB Express, 2018, 8(1): 1-13. DOI:10.1186/s13568-017-0531-x |

| [39] |

JOURDIN L, WINKELHORST M, RAWLS B, et al. Enhanced selectivity to butyrate and caproate above acetate in continuous bioelectrochemical chain elongation from CO2: Steering with CO2 loading rate and hydraulic retention time[J]. Bioresource Technology Reports, 2019, 7: 100284. DOI:10.1016/j.biteb.2019.100284 |

| [40] |

YAN S, WANG S, QIU Z, et al. Optimization of caproic acid production from Clostridium kluyveri H588 and its application in chinese luzhou-flavor liquor brewing[J]. Advance Journal of Food Science and Technology, 2015, 7(8): 614-626. DOI:10.19026/ajfst.7.1368 |

| [41] |

YU J, HUANG Z, WU P, et al. Performance and microbial characterization of two-stage caproate fermentation from fruit and vegetable waste via anaerobic microbial consortia[J]. Bioresource Technology, 2019, 284: 398-405. DOI:10.1016/j.biortech.2019.03.124 |

| [42] |

PALMOWSKI L M, MULLER J A. Influence of the size reduction of organic waste on their anaerobic digestion[J]. Water Science and Technology, 2000, 41(3): 155-162. DOI:10.2166/wst.2000.0067 |

| [43] |

BARKER H A, TAHA S M. Clostridium kluyverii, an organism concerned in the formation of caproic acid from ethyl alcohol[J]. Journal of Bacteriology, 1942, 43(3): 347. DOI:10.1128/JB.43.3.347-363.1942 |

| [44] |

PEI J, ZHOU Q, JING Q, et al. The mechanism for regulating ethanol fermentation by redox levels in Thermoanaerobacter ethanolicus[J]. Metabolic Engineering, 2011, 13(2): 186-193. DOI:10.1016/j.ymben.2010.12.006 |

| [45] |

张瑞. 溶氧对芽孢杆菌(Bacillus) C2丙酮丁醇发酵的影响及其机制研究[D]. 郑州: 河南农业大学, 2015. ZHANG R. The influence and mechanism of dissolved oxygen on Bacillus sp. C2 acetone-butanol fermentation[D]. Zhengzhou: Henan Agricultural University, 2015. |

| [46] |

XU J, HAO J, GUZMAN J J L, et al. Temperature-phased conversion of acid whey waste into medium-chain carboxylic acids via lactic acid: No external e-donor[J]. Joule, 2019, 3(3): 885-888. DOI:10.1016/j.joule.2019.02.009 |

| [47] |

CHWIALKOWSKA J, DUBER A, ZAGRODNIK R, et al. Caproic acid production from acid whey via open culture fermentation - Evaluation of the role of electron donors and downstream processing[J]. Bioresource Technology, 2019, 279: 74-83. DOI:10.1016/j.biortech.2019.01.086 |

| [48] |

KHOR W C, ANDERSEN S, VERVAEREN H, et al. Electricity-assisted production of caproic acid from grass[J]. Biotechnology for Biofuels, 2017, 10: 180. DOI:10.1186/s13068-017-0863-4 |

| [49] |

LENG L, YANG P, MAO Y, et al. Thermodynamic and physiological study of caproate and 1, 3-propanediol co-production through glycerol fermentation and fatty acids chain elongation[J]. Water Research, 2017, 114: 200-209. DOI:10.1016/j.watres.2017.02.023 |

| [50] |

李觅, 刘念, 王超凯, 等. 固态酿造废弃物规模化利用研究[J]. 酿酒科技, 2018, 2: 113-116. LI M, LIU N, WANG C K, et al. Large-scale use of spent grains and waste water in distilleries[J]. Liquor-Making Science & Technology, 2018, 2: 113-116. |

| [51] |

WU Q L, GUO W, BAO X, et al. Upgrading liquor-making wastewater into medium chain fatty acid: Insights into co-electron donors, key microflora, and energy harvest[J]. Water Research, 2018, 145: 650-659. DOI:10.1016/j.watres.2018.08.046 |

| [52] |

SCARBOROUGH M J, LYNCH G, DICKSON M, et al. Increasing the economic value of lignocellulosic stillage through medium-chain fatty acid production[J]. Biotechnology for Biofuels, 2018, 11: 200. DOI:10.1186/s13068-018-1193-x |

| [53] |

NZETEU C O, TREGO A C, ABRAM F, et al. Reproducible, high-yielding, biological caproate production from food waste using a single-phase anaerobic reactor system[J]. Biotechnology for Biofuels, 2018, 11: 108. DOI:10.1186/s13068-018-1101-4 |

| [54] |

GILDEMYN S, MOLITOR B, USACK J G, et al. Upgrading syngas fermentation effluent using Clostridium kluyveri in a continuous fermentation[J]. Biotechnology for Biofuels, 2017, 10: 83. DOI:10.1186/s13068-017-0764-6 |

| [55] |

ZHANG F, DING J, ZHANG Y, et al. Fatty acids production from hydrogen and carbon dioxide by mixed culture in the membrane biofilm reactor[J]. Water Research, 2013, 47(16): 6122-6129. DOI:10.1016/j.watres.2013.07.033 |

| [56] |

李彤, 王勇, 李迎新, 等. 餐厨垃圾与市政污泥协同厌氧制氢影响因素研究[J]. 太阳能学报, 2019, 40(8): 2135-2142. LI T, WANG Y, LI Y X, et al. Infiuence factors of biohydrogen coproduction from kitchen waste and municipal sludge by anaerobic fermentation[J]. Acta Energiae Solaris Sinica, 2019, 40(8): 2135-2142. |

| [57] |

RAMACHANDRIYA K D, KUNDIYANA D K, WILKINS M R, et al. Carbon dioxide conversion to fuels and chemicals using a hybrid green process[J]. Applied Energy, 2013, 112: 289-299. DOI:10.1016/j.apenergy.2013.06.017 |

| [58] |

RICHTER H, MARTIN M, ANGENENT L. A two-stage continuous fermentation system for conversion of syngas into ethanol[J]. Energies, 2013, 6(8): 3987-4000. DOI:10.3390/en6083987 |