2. 中国石油大学 (北京) 重质油国家重点实验室,北京 102249

2. State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Beijing 102249, China

随着汽油标准升级步伐的推进,汽油重要组分烷基化油需求量将大幅度增加,烷基化工艺及设备的开发研究在炼油工业中的重要地位也将不断提高。目前,国内外生产烷基化油仍主要采用传统浓硫酸法和氢氟酸法[1, 2],但在运行过程中存在设备腐蚀严重、废酸处理困难、环境污染严重及操作危险等不足;固体酸催化烷基化技术[3~5]由于存在催化剂易失活难再生等问题,仍停留在工业示范阶段。离子液体作为一种新型无毒化合物体系,其在烷基化工艺中的应用受到了广泛的关注[6~10]。但大多数研究集中在离子液体催化剂制备、工艺参数优化等方面,对适应性反应器设计研究的报道较为罕见。刘植昌等[11]在离子液体C4烷基化工业试验时发现,采用浓硫酸法中的Stratco反应器,副反应会增多,烷基化油中的轻重组分含量增加,主要原因是酸式反应器内混合强度低、停留时间长、副反应多。因此,需要研发一种高效、适用、可工业化自主开发的新型反应器。

本文在水力旋流器的基础上提出了一种新型液-液旋流反应器,以期利用反应器内组分间混合强度高、接触时间短、传递特性好以及反应产物实时分离等优势来解决现有传统反应器存在的诸多问题。离子液体烷基化工艺属液-液非均相反应范畴,烷基化反应进行的完全程度主要取决于离子液体与烃类混合情况和接触时间等。两相接触时间越长,反应进行得越完全,但是时间过长,副反应则增多。因此,停留时间分布 (Residence Time Distribution,RTD) 最终会影响到目标产物收率。研究RTD可从宏观上掌握物料在反应器内的混合情况和反应时间,对于反应器过程强化与放大具有重要意义。

新型旋流反应器内流场是三维强湍流场,很难通过实验手段准确测量其内流场及停留时间分布,而计算流体力学CFD[12~15]的飞速发展则为湍流场以及旋流反应器的研究提供了一种新的手段。本文基于CFD方法,采用RSM湍流模型、Eulerian多相流模型以及组分运输模型对新型液-液旋流反应器内流场以及轻相液体的停留时间分布进行研究,并考察了重/轻相体积流量比、总入口流量对RTD和平均停留时间 (Mean residence time,MRT) 分布的影响。

2 Eulerian多相流模型的控制方程(1) 体积分数 (Volume Fraction)

作为相互贯穿连续的多相流动的描述组成了相位体积分数的概念,表示为αa。体积分数代表了每相所占据的空间,且每相独自满足质量和动量守恒方程,q相的体积Vq定义为

| ${V_{\rm{q}}} = \int_V {{\alpha _q}} dV$ | (1) |

且

| $\sum\limits_{q = 1}^n {{\alpha _{\rm{q}}}} = 1$ | (2) |

q相的有效密度为:

| ${\hat \rho _{\rm{q}}} = {\alpha _{\rm{q}}}{\rho _{\rm{q}}}$ | (3) |

其中是q相的物理密度。

(2) 守恒方程

①质量守恒

q相的连续方程为:

| $\frac{\partial }{{\partial t}}\left( {{\alpha _q}{\rho _q}} \right) + \nabla \cdot \left( {{\alpha _q}{\rho _q}{{\mathop v\limits^ \to }_q}} \right) = \sum\limits_{p = 1}^n {{{\mathop m\limits^ \bullet }_{pq}}} $ | (4) |

式中

②动量守恒

q相的动量平衡产生了:

| $\frac{\partial }{\partial t}({{\alpha }_{q}}{{\rho }_{q}}{{\overset{\lower0.5em\hbox{$\smash{\scriptscriptstyle\rightharpoonup}$}} {v}}_{q}})+\nabla \cdot ({{\alpha }_{q}}{{\rho }_{q}}{{\overset{\lower0.5em\hbox{$\smash{\scriptscriptstyle\rightharpoonup}$}} {v}}_{q}}{{\overset{\lower0.5em\hbox{$\smash{\scriptscriptstyle\rightharpoonup}$}} {v}}_{q}})=-{{\alpha }_{q}}\nabla p+\nabla \cdot \overline{\overline{{{\tau }_{q}}}}+\sum\limits_{p=1}^{n}{({{{\overset{\lower0.5em\hbox{$\smash{\scriptscriptstyle\rightharpoonup}$}} {R}}}_{pq}}+{{{\dot{m}}}_{pq}}{{{\overset{\lower0.5em\hbox{$\smash{\scriptscriptstyle\rightharpoonup}$}} {v}}}_{pq}})+{{\alpha }_{q}}{{\rho }_{q}}({{{\overset{\lower0.5em\hbox{$\smash{\scriptscriptstyle\rightharpoonup}$}} {F}}}_{q}}+{{{\overset{\lower0.5em\hbox{$\smash{\scriptscriptstyle\rightharpoonup}$}} {F}}}_{lift,q}}+{{{\overset{\lower0.5em\hbox{$\smash{\scriptscriptstyle\rightharpoonup}$}} {F}}}_{Vm,q}})}$ | (5) |

式中

(3) 输运方程

本文采用示踪剂的运输方程来模拟RTD,考虑到旋流反应器内为强湍流,则示踪剂浓度的运输方程为:

| $\frac{\partial }{\partial t}\left( \rho {{Y}_{i}} \right)+\nabla \cdot \left( \rho \vec{v}{{Y}_{i}} \right)=\nabla \left( \left( \rho {{D}_{i,m}}+\frac{{{\mu }_{t}}}{S{{c}_{t}}} \right)\nabla {{Y}_{i}} \right)$ | (6) |

式中,Sct是湍流施密特数,设置为0.7。RTD模拟中所采用的脉冲示踪法,在轻相液体入口的瞬间 (一个时间步长) 附加5%的示踪剂 (物性参数与轻相液体一致),一个时间步长后停止加入示踪剂,在非稳态的情况下进行模拟计算,在溢流口检测示踪剂的浓度C(t) 随时间的变化情况,对C(t)~t的数据进行数学处理,获得轻相液体的停留时间分布函数E(t)、平均停留时间 (MRT) 以及无因次方差σ2,按下式计算[16]:

| $E(t)=\frac{c(t)}{\int_{0}^{\infty }{c(t)dt}}$ | (7) |

| $\int\limits_{0}^{\infty }{E(t)\text{dt}=1}$ | (8) |

| $MRT=\int\limits_{0}^{\infty }{tE(t)dt}$ | (9) |

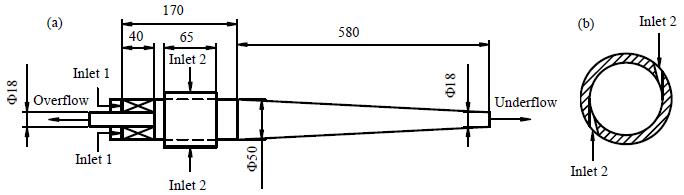

本文采用的旋流反应器几何结构示意图见图 1(a),主要由导向叶片、混合腔、分离腔、溢流口和底流口组成。

|

图 1 旋流反应器结构图 Fig.1 Structure of the liquid-liquid cyclone reactor |

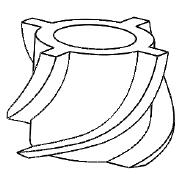

旋流反应器轻相入口采用对称切向开缝的方式 (见图 1(b)),重相液体入口为导向叶片的上端四个流道截面,导向叶片的结构见图 2。重相经导向叶片旋转加速后在近壁面形成薄膜,将切向进入的轻相交错剪切成分散相,两相在混合腔内混合反应。随后,由于两相存在密度差,重相由中心向边壁螺旋下行至底流口排出,轻相则由边壁向中心螺旋上行至溢流口流出,从而实现反应器内反应与分离一体化过程。通过旋流场强化交错混合传质过程,同时实现两相的实时分离,有效降低副反应的发生,提高目标产品收率。

|

图 2 导向叶片的结构示意图 Fig.2 Structure of the guide vane |

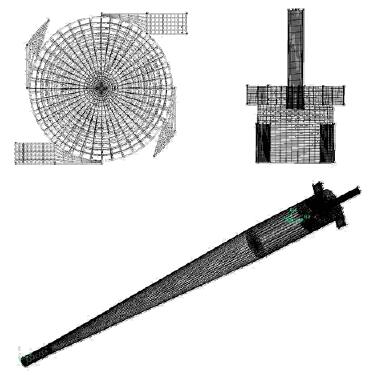

本着结构化网格优于非结构化网格的原则,在两相入口处采用非结构化网格,其余区域均采用六面体网格,对网格质量进行检测,最终确定网格节点数约为32.6万,如图 3所示。

|

图 3 旋流反应器网格划分示意图 Fig.3 Mesh generation of the cyclone reactor |

(1) 进、出口边界条件

旋流反应器轻相、重相入口均设置为速度入口,根据入口流量和横截面积计算两相入口速度,并得到相应水力直径和湍流强度。旋流反应器的溢流口和底流口均设置为outflow,出口流量权重 (flow rate weighting) 则根据溢流比进行设置。

(2) 壁面条件

壁面均设置为无滑移边界条件,边界湍流将采用标准壁面函数进行处理。

(3) 操作参数

实验和模拟中选用的轻、重相液体分别为航空煤油、水,两者物性参数见表 1,模拟中油滴的中位粒径为50 μm。

| 表 1 物料的物性参数 Table 1 Physical parameters of the two phases |

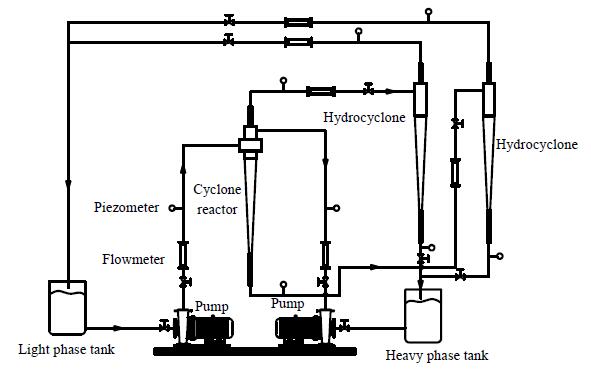

由于旋流反应器流场复杂,没有适宜的测试方法来测量内部流场特性,通过测量分离效率来验证模拟结果可靠性[17, 18]。实验装置如图 4所示,主要包括水储罐、煤油储罐、泵、旋流反应器。煤油通过泵从储罐经切向缝隙进入一级旋流反应器,重相从储罐经泵通过导向叶片旋转加速进入反应器与轻相混合,混合后两相向下流动时进行分离,轻相和重相液体分别从溢流口和底流口进入二级旋流器进行分离,最终分别回相应储罐中进行循环利用。

|

图 4 实验装置结构示意图 Fig.4 Schematic diagram of the experiment setup |

实验过程中,分别在轻相入口管和一级旋流反应器溢流管进行采样,通过萃取的方法分别测量入口和溢流口的煤油体积流量Qi和Qo,则分离效率Ee可由下式计算:

| ${{E}_{\text{e}}}=\frac{{{Q}_{\text{o}}}}{{{Q}_{\text{i}}}}$ | (10) |

而模拟所得的分离效率Es,则通过监测入口和溢流口煤油质量流量,按下式计算:

| ${{E}_{\text{s}}}=\frac{{{Q}_{\text{o}}}}{{{Q}_{\text{i}}}}=\frac{{{{M}_{\text{o}}}}/{{{\rho }_{\text{l}}}}\;}{{{{M}_{\text{i}}}}/{{{\rho }_{\text{l}}}}\;}=\frac{{{M}_{\text{o}}}}{{{M}_{\text{i}}}}$ | (11) |

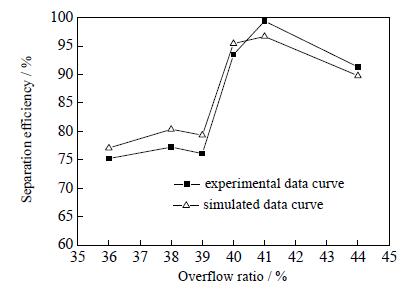

保持煤油和水流量比和入口流速不变时,实验和模拟所测的分离效率随溢流比变化情况下如图 5所示。

|

图 5 旋流反应器分离效率模拟值与实验值对比 Fig.5 Comparison of simulated and experimental values of separation efficiency in the cyclone reactor |

由图 5可以看出,不同溢流比下分离效率的模拟值与实验值比较吻合,两者之间的误差均小于5%,由此可见RSM湍流模型和Eulerian多相流模型能够准确预测旋流反应器内液-液两相流动分布情况,在此基础上附加组分运输方程研究停留时间分布是有效的。

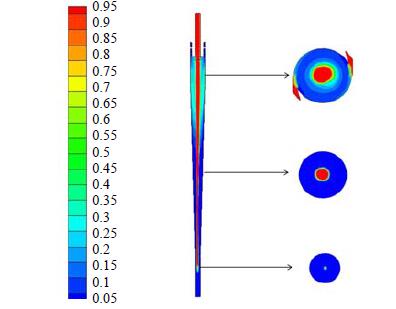

5 模拟结果与讨论 5.1 旋流反应器内流场分布特性由于该模拟中作为分散相的轻相液体的体积分数在40%以上,为了考虑所有的扩散因素,采用示踪剂运输的方法对旋流反应器内轻相液体停留时间分布进行模拟。在进行模拟之前,要对旋流反应器内液-液两相流动进行计算,获得准确的稳态流场,旋流反应器内轻相体积分数云图如图 6所示。由图 6可知:1) 整体上看,在中心区轻相体积分数大,边壁区轻相体积分数小,重相则呈现相反趋势;2) 在轻相入截面位置,入口附近轻相体积分数大,且从边壁区到中心区先减小后增大;3) 沿轴向向下,轻相主要集中于反应器中心区域,直至底流口上端某一截面,整个截面上没有轻相液体,说明轻、重相已经完全分离。这是因为轻相进入旋流反应器后,一部分由于与重相存在密度差直接沿边壁切向向中心流动,另一部分在重相携带向下运动的同时也向反应器中心流动,最终轻相向上流动,并从溢流管流出。从图中可知旋流反应器内已形成稳定流场,可以加载组分运输方程进行停留时间分布的模拟。

|

图 6 轻相液体在旋流反应器稳态流场内的体积分数云图 Fig.6 Light phase volume fraction under steady-state flow in the cyclone reactor |

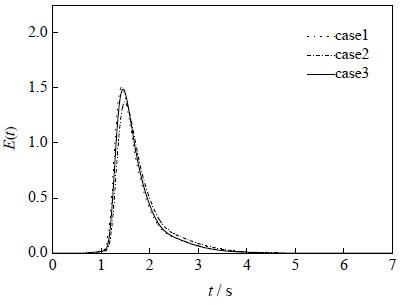

保持入口总流量不变,改变轻、重相体积流量比 (qh/ql) 计算得到轻相停留时间分布及特征参数分别如图 7和表 2所示,可知:1) 停留时间分布呈现单峰分布,说明旋流反应器内轻相液体返混不严重;2) 随着轻、重相体积流量比增加,RTD曲线峰型及峰值变化不大;3) 平均停留时间及无因次方差波动也非常小。

|

图 7 不同qh/ql对RTD曲线的影响 Fig.7 Effects of qh/ql value on RTD |

| 表 2 不同qh/ql下停留时间分布特征参数 Table 2 Characteristic parameters of RTD under different qh/ql |

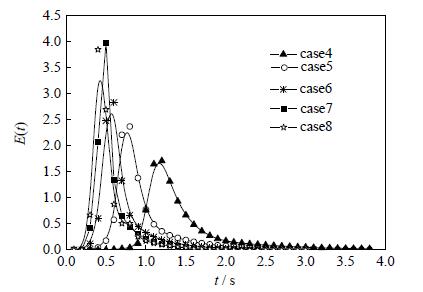

保持重/轻相体积流量比 (qh/ql) 一定时,改变入口总流量计算得到轻相停留时间分布及特征参数分别如图 8和表 3所示。可知:1) 旋流反应器轻相液体停留时间呈单峰分布,且无明显拖尾,说明反应器内轻相液体返混不严重;2) 随着入口总流量的增加,停留时间分布曲线峰型变窄而高,对应的平均停留时间却在逐渐变短,原因是重/轻相体积流量比不变,入口总流量较大时,轻相体积流量也较大,则轻相经过切向开缝而获得的流速增大,穿透轴向进入的重相薄膜能力增大,使得轻相液体更易由边壁处向中心移动,导致轻相快速从溢流口流出,则在反应器内平均停留时间变短,不利于轻、重相两相的充分混合;而入口总流量较小时,较小的轻相入口流速在重相向下流动携带作用下,在反应器内平均停留时间变大;3) 随着入口总流量增加,无因次方差逐渐减小,再结合停留时间分布曲线呈现窄而高的分布特征,说明旋流反应器内轻相液体流型随着入口向平推流逐渐趋近,对于反应器混合段内应该增大轻相停留时间,保证轻、重相的充分混合接触并反应。

|

图 8 不同入口总流量对RTD曲线的影响 Fig.8 Effects of total inlet flow rate on RTD |

| 表 3 不同入口总流量下停留时间分布特征参数 Table 3 Characteristic parameters of RTD under different qt |

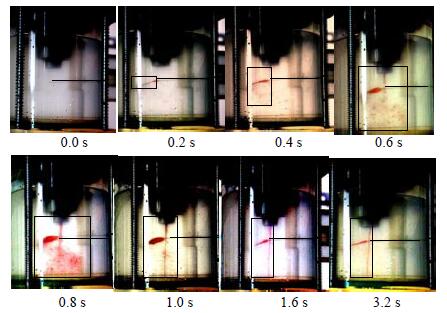

实验中,采用注射器在轻相入口处注入一股溶有苏丹红的煤油作为示踪剂,为了降低注射示踪剂对反应器内流场的干扰,尽量将注射器注射速度与轻相液体通过开缝的速度相等。控制轻、重相入口流量分别为2.3、3.2 m3×h-1进行实验,与模拟中的条件设置一致,用摄像机在旋流反应器圆柱段进行拍照,时间间隔为0.2 s,得到一系列图片,见图 9。

|

图 9 旋流反应器内油芯的形成与消失 Fig.9 Formation and vanish of oil core in the cylindrical section |

从实验得到的照片中可以得出,从注入示踪剂到形成稳定的油芯及从停止加入示踪剂到油芯的形成需要的时间为0.6 s,因此得出该操作参数条件下轻相液体的平均停留时间为0.6 s,与模拟得到的平均停留时间 (0.58 s) 非常接近,说明采用RSM湍流模型、Eulerian多相流模型加载组分运输模型可以较为精确地模拟出旋流反应器内停留时间分布,模拟可靠性得到验证。

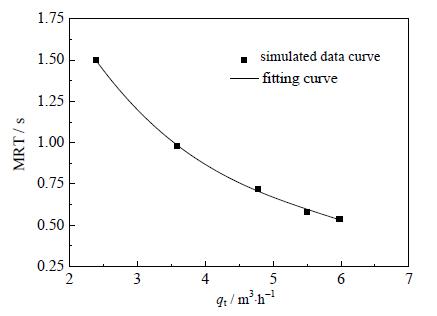

5.5 不同入口总流量条件下MRT的数字化表征图 10为轻相平均停留时间随入口总流量变化曲线,由图可知,随着入口总流量不断增加,旋流反应器内平均停留时间非线性变短,这是因为重/轻相体积流量比不变,入口总流量增大时,轻相体积流量也增大大,则轻相经切向开缝获得的流速增大,穿透轴向进入的重相薄膜能力增大,使得轻相液体更易由边壁处向中心移动,导致轻相液体快速从溢流口流出,则在反应器内平均停留时间变短。运用软件Origin.8.0对模拟得到的平均停留时间随入口总流量的变化曲线进行三次多项式拟合[21],结果如下式:

| $y=3.7348-3.29557x+1.22884{{x}^{2}}-0.16917{{x}^{3}}$ | (12) |

|

图 10 入口流量对MRT的影响 Fig.10 Effects of inlet flow rate on MRT |

由拟合结果可以看出拟合曲线吻合度较高,故方程可以近似的作为轻相液体的平均停留时间与轻相液体的入口流量的函数关系式,可根据不同烷基化反应时间长短来调节适宜的操作工况。

6 结论(1) 在RSM湍流模型和Eulerian多相流模型基础上,采用组分运输的方法对旋流反应器内轻相液体停留时间分布进行模拟是可靠的;

(2) 重/轻相体积流量比对停留时间分布影响较小;

(3) 随着入口总流量增加新型旋流反应器内轻相液体平均停留时间变短,不利于液-液两相充分接触反应;

(4) 运用三次多项式拟合轻相液体平均停留时间与入口流量之间的函数关系,得到吻合度较高的函数关系式,可在此函数关系式的基础上根据旋流反应器内反应时间的要求进行操作工况的改变。

| 符号说明: | |||

| dp | —颗粒直径,μm | Sct | —湍流施密特数 |

| Ee, Es | —实验、模拟分离效率 | vq | —q相的速度,m·s-1 |

| —升力,虚拟质量力,N | αq | —q相的体积分数 | |

| —从第p相到q相的质量传递,kg | ρq | —q相的物理密度,kg·m-3 | |

| P | —压力,Pa | μq | —q相的剪切黏度,Pa·s |

| Rpq | —相间的相互作用力,N | —q相的压力应变张量,N·m-2 | |

| Vq | —q相的体积,m3 | λq | —q相的体积黏度,Pa·s |

| Re | —雷诺数 | ||

| [1] | CHEN Shu-wei(陈述卫). Comparison of process schemes of alkylation unit(烷基化装置工艺技术方案比选)[J]. Petroleum Refinery Engineering(炼油技术与工程) , 2014, 44(8): 35-38. |

| [2] | QI Zhen-yuan(綦振元), LI Qi-dong(李岐东). Technical characteristics and development status of alkylation process technology(烷基化工艺的技术特点及发展状况)[J]. Chemical Engineering Design(化工设计) , 2015, 25(1): 6-9. |

| [3] | ZHOU Chun-hui(周春晖), CAI Ye(蔡晔), LUO Xi-ping(罗锡平), et al. Structural characterization and catalytic properties of montmorillonite-supported ZnCl2 solid acid catalysts(蒙脱土负载型固体酸催化剂的烷基化性能与结构研究)[J]. Journal of Chemical Engineering of Chinese Univerisities(高校化学工程学报) , 2003, 17(1): 97-100. |

| [4] | Dakka Costa B O, Querini C A. Isobutene alkylation with solid catalysts based on beta zeolite[J]. Applied Catalysis A:General , 2010, 385(1-2): 144-152. DOI:10.1016/j.apcata.2010.07.007. |

| [5] | Shen W, Gu Y, Xu H X, et al. Alkylation of isobutene/1-butene on methyl-modified Nation/SBA-15 materials[J]. Applied Catalysis A:General , 2010, 377(1-2): 1-8. DOI:10.1016/j.apcata.2009.12.012. |

| [6] | Huang C P, Liu Z C, Xu C M, et al. Effects of additives on the properties of chloroaluminate ionic liquids catalyst for alkylation of isobutene and butane[J]. Applied Catalysis A:General , 2004, 277(1/2): 41-43. |

| [7] | Liu H B, Meng X H, Zhang R, et al. Reaction performance and disappearance kinetics of n-pentane isomerization catalyzed by chloroaluminate ionic liquid[J]. Catalysis Communications , 2010, 12(3): 180-183. DOI:10.1016/j.catcom.2010.09.020. |

| [8] | Pöhlmann F, Schilder L, Korth W, et al. Liquid phase isobutane/2-butene alkylation promoted by hydrogen chloride using Lewis acidic ionic liquids[J]. ChemPlusChem , 2013, 78(6): 570-577. DOI:10.1002/cplu.201300035. |

| [9] | Cui P, Zhao G Y, Ren H L, et al. Ionic liquid enhanced alkylation of iso-butane and 1-butene[J]. Catalysis Today , 2013, 200(1): 30-35. |

| [10] | Liu Z, Meng X, Zhang R, et al. Reaction performance of isobutene alkylation catalyzed by a composite ionic liquid at a short contact time[J]. AIChE Journal , 2014, 60(6): 2244-2253. DOI:10.1002/aic.14394. |

| [11] | Liu Z, Zhang R, Xu C, et al. Ionic liquid alkylation process produces high-quality gasoline[J]. Oil & Gas Journal , 2006, 104(40): 52-56. |

| [12] | LI Chao(李超), DAI Zheng-hua(代正华), XU Jian-liang(许建良), et al. Numerical simulation of particle residence time distribution in OMB gasifier(多喷嘴对置式气化炉内颗粒停留时间分布数学模拟研究)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2011, 25(3): 416-422. |

| [13] | Vidyasagar S, Krishna D J, Nesrin O. Residence time distribution and flow field study of aero-shielded solar cyclone reactor for emission-free generation of hydrogen[J]. International Jourmal of Hydrogen Energy , 2011, 36(21): 13488-13500. DOI:10.1016/j.ijhydene.2011.08.035. |

| [14] | Moullec Y L, Potier O, Gentric C, et al. Flow field and residence time distribution simulation of a cross-flow gas liquid waste water treatment reactor using CFD[J]. Chemical Engineering Science , 2008, 63(9): 2436-2449. DOI:10.1016/j.ces.2008.01.029. |

| [15] | WANG Zhen-bo(王振波), MA Yi(马艺), JIN You-hai(金有海). Movement simulation of the oil droplets migration in the vane-guided hydrocyclone(导叶式旋流器内油滴运动迁移规律的数值模拟)[J]. Journal of Chemical Engineering of Chinese Universities(高校化学工程学报) , 2011, 25(3): 543-546. |

| [16] | SUN Feng-xia(孙凤侠), LU Chun-xi(卢春喜), SHI Ming-xian(时铭显). Numerical simulation of gas residence time distribution in vortex quick separator of FCC disengager(催化裂化沉降器旋流快分器内气体停留时间分布的数值模拟研究)[J]. Journal of China University of Petroleum(中国石油大学学报 (自然科学版)) , 2006, 30(6): 77-82. |

| [17] | WANG Zhen-bo(王振波), REN Xiang-jun(任相军), MA Yi(马艺), et al. Theoretical analysis and separation efficiency calculation of axial-flow hydrocyclone for gas-liquid separation(轴流式气液旋流分离器分离效率计算及验证)[J]. Petro-Chemical Equipment(石油化工设备) , 2010, 39(6): 4-7. |

| [18] | WANG Zhen-bo(王振波), MA Yi(马艺), JIN You-hai(金有海). Simulation of two-phase flow field in tangential hydrocyclone(切流式旋流器内两相流场的模拟)[J]. Journal of China University of Petroleum(中国石油大学学报 (自然科学版) , 2010, 34(4): 136-145. |