2. 华能国际电力股份有限公司,北京 100031

2. Huaneng Power International, Inc, Beijing 100031, China

池沸腾作为一种有效被动传热方式,在核动力、电站、石油和化工等领域得到了广泛应用[1~3],同时,池沸腾的研究结果也将为环路热管等两相传热装置中蒸发段的设计提供理论指导[4, 5],因此强化池沸腾换热一直是传热学的研究重点。

加热表面结构是影响池沸腾传热的重要因素。目前对表面结构的研究主要集中在两个方面。一方面以烧结、焊接等方式在加热表面上覆盖多孔介质,如烧结多孔层,泡沫金属等。Hwang等[6]实验研究了铜粉烧结的均匀多孔表面对沸腾换热的影响,发现临界热流密度(CHF)是光表面的2倍。程云等[7]对水在开孔泡沫铜中的沸腾特性进行了实验研究,发现应用泡沫铜可以显著降低沸腾起始点过热度,强化沸腾传热。另一方面主要以电镀,化学腐蚀或电化学等方法在加热表面蚀刻出微观结构。El-Genk等[8]通过电化学方法在铜表面制备出具有不同厚度的微观多孔层结构,发现该结构可有效提高CHF和传热系数。Shi等[9]利用电镀方法在加热表面上制备出纳米线阵列,结果表明CHF和沸腾传热系数随纳米线长度的增加而增加,作者认为该方法是通过提高表面润湿性、增加汽化核心而实现强化沸腾传热的。

在沸腾过程中,蒸汽溢出与液体补充是影响沸腾传热的重要因素,但两者对空间尺度的要求却相互矛盾。较小的孔隙可产生较大的毛细压力,改善液体补充,但同时也会增加蒸汽溢出的阻力;相反,较大的孔隙可降低蒸汽阻力,但又可能导致毛细压力的不足。上述文献中的加热表面多属于单一尺度结构,不能很好地协调这两者对于空间尺度的矛盾性需求。因此,一些学者提出了多尺度结构表面的概念,即在同一表面上采用不同尺度的结构,小尺度结构用于液体补充,大尺度结构用于蒸汽溢出。Min等[10]采用烧结的方法分别制备出二维和三维排列的多尺度结构,发现与光表面相比,该结构可将CHF提高2.0~3.3倍。Byon等[11]将两种直径不同的铜粉混合烧结制备出多尺度结构,所采用的小颗粒直径为45~100 μm,大颗粒直径为250~675 μm。实验结果表明,与单一尺度结构相比,多尺度结构可将CHF提高72%。然而,目前关于多尺度结构强化沸腾传热的研究较少,且现有报道中的多尺度结构大多只包括毫米和微米2个量级,多尺度结构强化沸腾传热的机理也尚不清楚,有待进一步探讨。此外,润湿性也是影响加热表面沸腾传热特性的重要因素[12~15],现有相关研究多集中在光表面上,关于润湿性影响多尺度结构沸腾特性的研究有所欠缺。

针对上述问题,本文通过粉末烧结和表面处理的方法制备了乳突状多尺度结构表面,研究多尺度结构、颗粒直径和润湿性等因素对池沸腾传热特性的影响,探讨多尺度结构表面强化传热的机理。

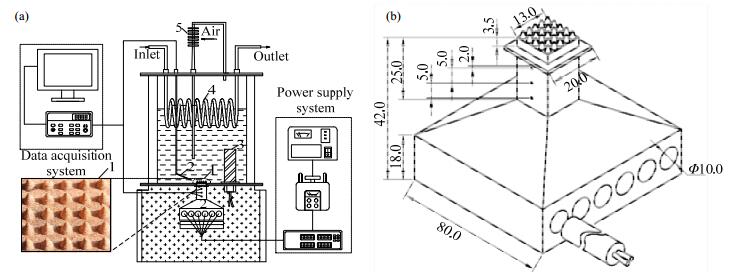

2 实验方法与加热表面的制备 2.1 实验装置与方法实验装置如图 1所示,整个系统由实验段、电加热系统,容器池、液体控温系统、冷凝回流器以及数据采集系统等组成(见图 1(a))。其中电加热系统由稳压电源、调压器和功率计组成,调压器用于控制加热功率,并由功率计显示其读数;容器池由不锈钢板和玻璃构成;实验段的上端面镶嵌在容器池底部钢板的中央孔内,并在两者中间利用聚四氟乙烯进行密封;所制备的多尺度表面位于实验段的上端面;在实验段的外面包有保温棉,用于减小热损失。液体控温系统由辅助加热器、螺旋冷却管及池内放置的热电偶组成,共同维持池内液温的恒定。冷凝回流器安在容器池的上方,用于排出不凝性气体、维持池内恒定的压力以及蒸汽的冷凝回流。数据采集仪Agilent 34970A用于数据的采集和传输。

|

图 1 实验装置图 Fig.1 Schematic diagram of the experimental apparatus (a) system diagram (b) test section 1. mastoid surface 2. thermocouple 3. auxiliary heater 4. coiled tube 5. fin heat sink |

测试实验段呈台柱状,由紫铜材料制成,如图 1(b)所示,其上端面为13.0 mm×13.0 mm的方形,烧结有乳突状结构表面。在台柱中间有3个孔径为1.0 mm的小孔,孔距为5.0 mm,孔内插热电偶,用于推算加热表面温度和计算热流密度。台柱底部为80.0 mm×80.0 mm的方形,台柱底部到顶部的距离为42.0 mm。试验段的底部装有直径为10.0 mm的六个电加热棒,单根最大功率为300.0 W,用于给试验段加热。

每次实验之前,先将工质加热至沸腾,并持续1.5 h,用于排出水中的不凝性气体。然后开启主加热器,逐步增加加热功率,当实验段中3个热电偶所测温度在10.0 min内波动小于0.2℃,则认为系统达到稳定,此时记录实验数据。

2.2 乳突状多尺度结构表面的制备本文采用粉末烧结技术制备乳突表面,然后用表面处理方法对其进行修饰,用于获得不同纳米结构和润湿性,具体如下。

2.2.1 烧结制备乳突结构表面烧结材料采用严格筛选的球形铜粉,平均直径dp分别为556.0 nm、24.1 μm和73.8 μm。烧结过程中,先将铜粉填入石墨模具内,然后将实验段的上端面贴合在模具上,以氮气为保护气,在烧结炉中进行高温烧结,烧结温度分别为650.0、750.0和900.0℃。升温和保温时间分别为3.0和1.0 h。经高温烧结,铜粉颗粒在实验段上端面上形成乳突状结构(如图 1(b)),乳突间距为2.5 mm。

2.2.2 表面处理方法为获得不同的纳米结构和润湿性,分别采用H2O2浸泡氧化法[15]和碱性氧化法对烧结乳突结构表面进行处理。由于乳突多尺度结构具有较强的毛细作用,很难通过测量接触角θ的方法表征其润湿性,因此采用抛光后的铜片作为样品,与多尺度结构一同进行处理,然后测量液滴在铜片上的接触角,实现对多尺度结构润湿性的表征。

1) H2O2氧化法(超亲水处理):将烧结多尺度表面以及铜片一并放入30.0%(wt)的H2O2水溶液中浸泡8.0 h,取出后用去离子水冲洗并吹干,然后再放入60.0℃的烘箱中烘干即可得到测试样品。经测量θ = 5.7°,表面展示出超亲水特性。

2) 碱性氧化法(超疏水处理):将样品置于10℃、0.03 mol·L-1的氨水溶液中浸泡48.0 h,取出后用去离子水清洗,然后在180.0℃的烘箱中烘烤2.0 h。接着将其放入1H, 1H, 2H, 2H-全氟癸基三乙氧基硅烷的正己烷溶液中(质量分数为0.5%)进行表面修饰,反应时间为1.0 h,最后放在110.0℃的烘箱中继续反应1.0 h即可获得样品。经测量θ=159.9°,滚动角为4.6°,表面呈超疏水特性。

3 数据处理由于实验段外部进行了绝热处理,仅有实验段的上端面与工质发生热交换,因此实验段内部的导热可近似认为是一维导热,由傅里叶定律可计算得热流密度:

| $ q = k\frac{{{T_{i + 1}} - {T_i}}}{{{x_{i + 1}} - {x_i}}} $ | (1) |

其中,k为导热系数;Ti为第i个测温点的温度;xi为第i个测温点与加热表面之间的距离。壁面温度Tw可通过最小二乘法得到,Tw = a0+a1x,其中,a0和a1可由实验段中3个热电偶所测温度获得,进而得到壁面过热度ΔT为

| $ \Delta T = {T_w} - {T_{{\rm{sat}}}} $ | (2) |

其中,Tsat为工质饱和温度。相应的沸腾传热系数

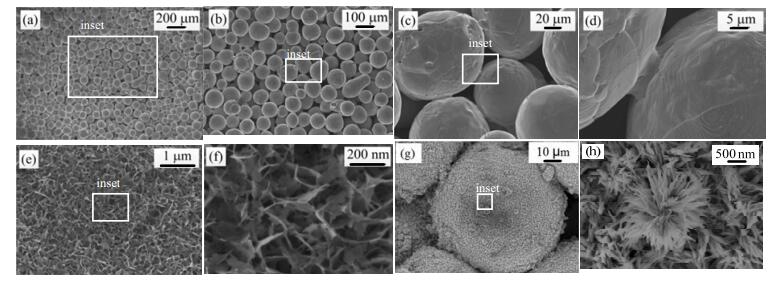

为观察多尺度表面的微观结构,采用扫描电子显微镜(SEM)对样品进行表征。图 2显示了表面未处理的SEM图像(图 2(a)~2(d))、H2O2处理(图 2(e)~2(f))以及超疏水处理(图 2(g)~2(h)),所有图像的dp均为73.8 μm。

|

图 2 三种测试表面的SEM图 Fig.2 SEM micrographs of the three test surfaces (a)~(d) untreated sintered surfaces (e)~(f) superhydrophilic surfaces (g)~(h) superhydrophobic surfaces |

由图 2(a)~2(d)可发现,经过高温烧结后,铜粉颗粒通过烧结颈相互连接,形成三维网状多孔结构。表面未做处理时,铜粉颗粒的表面较为光滑,粗糙度较低。而当表面经H2O2氧化处理后,颗粒的表面上产生了纳米结构,如图 2(e)~2(f)所示,这些纳米结构呈片状,宽度约为20 nm,间距约为100 nm,片与片之间形成的纳米级沟槽相互连通,有利于液体的流动和铺展。由图 2(g)~2(h)可看出,超疏水处理的表面为花状结构,直径约为2.5 μm,花瓣间距约为150 nm。

综上所述,未做处理的乳突表面具有毫米和微米2种尺度,即乳突间距(~mm)和铜粉颗粒之间的孔隙(~μm);乳突表面经H2O2氧化或者超疏水处理后,表面则具有纳米、微米和毫米3种尺度,即颗粒表面的纳米结构(~nm),颗粒孔隙(~μm)以及乳突间距(~mm)。因此,通过粉末烧结和表面处理的方法可成功获得具有纳-微-毫3尺度结构的加热表面,在此基础上对池沸腾传热特性进行研究。

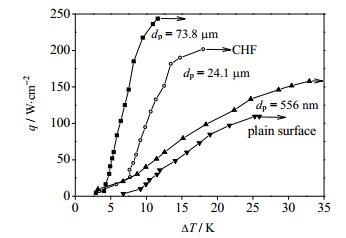

4.2 多尺度结构及颗粒直径对沸腾传热的影响首先对未做处理的多尺度乳突结构表面和光表面进行了池沸腾实验,沸腾曲线如图 3所示。发现与光表面相比,所有颗粒直径的乳突表面的沸腾曲线均明显向左偏移,在热流密度q相同时,可大大减小壁面过热度。当q = 100.0 W·cm-2时,光表面的壁面过热度为22.7 K,而dp = 73.8 μm的乳突表面的过热度则为6.4 K,相应降低了71.8%。同时,多尺度乳突表面可大幅度提高CHF,最高可达243.6 W·cm-2 (dp = 73.8 μm),是光表面(109.5 W·cm-2)的2.2倍。

|

图 3 多尺度乳突表面的沸腾曲线 Fig.3 Boiling curves for mastoid surfaces with multiscale structures |

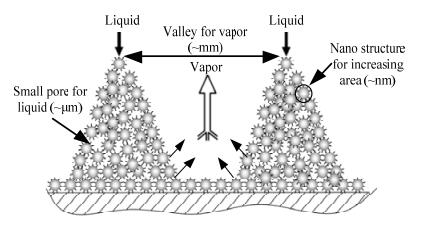

多尺度结构显著强化沸腾传热的原因在于,所设计的乳突状多尺度结构可以有效分离汽液流动路径(如图 4所示),蒸汽通过乳突间较大的通道(~mm)溢出,而液体则在乳突内部的多孔结构中流动,通过颗粒间的孔隙(~μm)吸入到加热表面上。因此,多尺度结构表面很好地解决了蒸汽溢出和液体吸入对空间尺度的矛盾性需求。同时,多尺度结构在加热表面上增加了大量的核化点,并极大地拓展了相变面积,因此与光表面相比,多尺度乳突结构表面的传热效果得到了显著增加。

|

图 4 多尺度结构表面强化传热的原理图 Fig.4 Schematic diagram of heat transfer enhancement with multiscale structure surface |

此外,图 3还显示了烧结颗粒直径dp对池沸腾特性的影响。发现随dp的增加,沸腾曲线逐渐向过热度较小的区域偏移,即传热效果逐渐增强。这是因为不同直径的颗粒经烧结所形成的孔隙尺寸不同,而颗粒间的孔隙尺寸dm约等于0.21dp[16],因此随dp的增加,dm逐渐增大,而这些孔隙是汽化核心的主要组成部分,较大孔隙在较低的过热度下就可以被活化,产生蒸汽。同时,由Kozeny-Carman方程[17]可知:

| $ K = \frac{{{d_{\rm{p}}}^2{\varepsilon ^2}}}{{180(1 - {\varepsilon ^2})}} $ | (3) |

其中,K为渗透率,ε 为孔隙率。较大颗粒所组成的多孔结构具有较大的渗透率,从而可降低液体补充及蒸汽溢出过程中的黏性阻力。因此,多尺度结构的传热效果随dp的增加而增加。

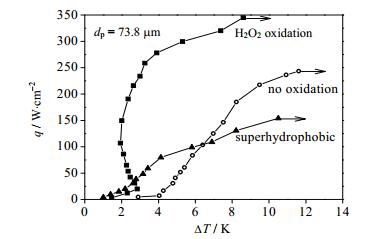

4.3 润湿性对传热特性的影响加热表面的润湿性是影响池沸腾传热特性的重要因素。图 5显示了当dp = 73.8 μm时,未处理、H2O2氧化及超疏水处理表面的沸腾曲线。可以发现,在q较小时(小于30.0 W·cm-2),超疏水处理的表面呈现出最好的沸腾特性。随q的增加,H2O2氧化的多尺度结构表面的过热度基本保持不变,(q范围在30.0~230.0 W·cm-2),其传热性能明显优于其他2种表面。原因在于超疏水表面具有疏水亲气特性,气体更容易附着在表面上,从而降低沸腾所需的活化能[18],同时,与H2O2氧化处理的表面相比,超疏水处理后的表面具有花状结构(花瓣间距约为150 nm)(见图 2),它提供了大量较大尺度的活化穴,在热流密度较小时即可活化,因此超疏水处理的表面在小热流密度区域内展现出较好的沸腾传热性能。但所产生的气泡不易脱离表面,当q较大时,液体补充受到较大影响,从而使其CHF较低。

|

图 5 表面处理对沸腾曲线的影响 Fig.5 Effects of surface modification on boiling curves |

而对于H2O2氧化的多尺度表面,表面上有许多密集的纳米片状结构(见图 2(f)),从而极大地拓展了相变面积,并且这些片状结构相互连通,尺度较小,可产生较大的毛细效应,有利于液体的均匀铺展和流动(具有超亲水特性)。因此,在烧结成型的乳突状多尺度结构上再进行H2O2氧化后,构成了具有从毫米,微米至纳米级的3尺度结构。从压差公式p1–p2 = 4σ(1/d1–1/d2)看,小通道内的气泡压力大于大通道内的压力,气泡更容易从小通道流向大通道,因此说~mm级尺度(乳突间距)有利于蒸汽溢出。从公式Δp = 4σcosθ/dp看[19],孔隙越小,毛细吸力越大,因此~μm级尺度(孔隙)有利于液体吸入,~nm级尺度(纳米片状结构)拓展了相变面积,同时提高了表面润湿性,有利于防止加热表面的烧干。3种尺度分工明确,有机结合,将不同的相变过程合理地分配到与之相对应的尺度空间内,解决了相变过程对结构尺度的矛盾性需求,从而极大地强化了沸腾传热,CHF可达345.0 W·cm-2,是光表面的3.2倍。

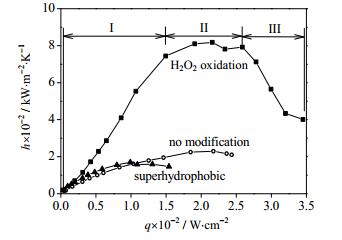

图 6显示了上述3种表面的沸腾传热系数随热流密度的变化曲线。可以发现,当q较小时,超疏水结构表面的传热系数最高。但随q的增加,H2O2处理的表面的传热系数大大超过了其他2种表面,当q = 149.0 W·cm-2时,H2O2处理的表面的h可达744.2 kW·m-2·K-1,未处理和超疏水处理的表面的h仅分别为200.4和144.1 kW·m-2·K-1。同时,可以发现H2O2处理的多尺度结构的h可明显分为3个区域。在区域Ⅰ(q < 149.5 W·cm-2),h随着q的增加而增加,呈现出核化机理;在区域Ⅱ(149.5~258.7 W·cm-2),h基本不随q的增加而变化,此时呈现对流机理,传热效果主要受蒸汽溢出与液体补充之间关系的影响;当q > 258.7 W·cm-2,即位于区域Ⅲ时,h随q的增加而逐渐下降,传热恶化,此时由于热流密度过大,蒸汽产生量增加,影响了液体的补充,从而使得传热系数不断降低。

|

图 6 表面处理对传热系数的影响 Fig.6 Effects of surface modification on heat transfer coefficients |

本文通过粉末烧结和表面处理的方法制备出多尺度结构表面,并对其进行了池沸腾实验,研究了多尺度结构、烧结颗粒直径、润湿性等因素对池沸腾特性的影响。结论如下:

(1) 多尺度结构表面可有效分离气液流动路径,强化传热,CHF可提高到光表面的2.2倍。

(2) 多尺度表面的传热性能随颗粒直径的增加而逐渐提高。

(3) 多尺度结构表面经H2O2氧化处理后,提高了加热表面的润湿性,并构成纳-微-毫3尺度结构,其中~nm级尺度结构用于拓展相变面积,~μm级尺度结构用于液体吸入,~mm级尺度结构用于蒸汽溢出,3种尺度分工合作,有效解决了相变过程对空间尺度的矛盾性需求,进一步提高多尺度表面的传热性能。

符号说明:

|

|

| [1] | ZHU Yu(朱禹), HU Hai-tao(胡海涛), DING Guo-liang(丁国良), et al. Nucleate pool boiling heat transfer characteristics of refrigerant/oil mixture on metal foam covers(制冷剂/油在泡沫金属加热表面池沸腾换热特性)[J]. Journal of Chemical Industry and Engineering(化工学报) , 2011, 62(2): 329-335. |

| [2] | Ahn H S, Lee C, Kim H, et al. Pool boiling CHF enhancement by micro/nanoscale modification of zircaloy-4 surface[J]. Nuclear Engineering and Design , 2010, 240(10): 3350-3360. DOI:10.1016/j.nucengdes.2010.07.006. |

| [3] | LIU Yong-chen(刘泳辰), WEI Jin-jia(魏进家), KONG Xin(孔新), et al. Experimental study on the pool boiling heat transfer on staggered micro-pin-finned surfaces(交错排列柱状微结构表面池沸腾换热实验研究)[J]. Journal of Xi'an Jiaotong University(西安交通大学学报) , 2016, 50(7): 13-17. DOI:10.7652/xjtuxb201607003. |

| [4] | Semenic T, Catton I. Experimental study of biporous wicks for high heat flux applications[J]. International Journal of Heat and Mass Transfer , 2009, 52(21-22): 5113-5121. DOI:10.1016/j.ijheatmasstransfer.2009.05.005. |

| [5] | Lu X, Wei J J. Experimental study on a novel loop heat pipe with both flat evaporator and boiling pool[J]. International Journal of Heat and Mass Transfer , 2014, 79(79): 54-63. |

| [6] | Hwang G S, Kaviany M. Critical heat flux in thin, uniform particle coatings[J]. International Journal of Heat and Mass Transfer , 2006, 49(5-6): 844-849. DOI:10.1016/j.ijheatmasstransfer.2005.09.020. |

| [7] | CHENG Yun(程云), LI Ju-xiang(李菊香), MO Guang-dong(莫光东). Pool boiling heat transfer of water in porous copper foam(水在开孔泡沫铜中的池沸腾传热特性)[J]. Journal of Chemical Industry and Engineering(化工学报) , 2013, 64(4): 1231-1235. |

| [8] | El-Genk M S, Ali A F. Enhanced nucleate boiling on copper micro-porous surfaces[J]. International Journal of Multiphase Flow , 2010, 36(10): 780-792. DOI:10.1016/j.ijmultiphaseflow.2010.06.003. |

| [9] | Shi B, Wang Y B, Chen K. Pool boiling heat transfer enhancement with copper nanowire arrays[J]. Applied Thermal Engineering , 2015, 75(2): 115-121. |

| [10] | Min D H, Hwang G S, Usta Y, et al. 2-D and 3-D modulated porous coatings for enhanced pool boiling[J]. International Journal of Heat and Mass Transfer , 2009, 52(11-12): 2607-2613. DOI:10.1016/j.ijheatmasstransfer.2008.12.018. |

| [11] | Byon C, Choi S, Kim S J. Critical heat flux of bi-porous sintered copper coatings in FC-72[J]. International Journal of Heat and Mass Transfer , 2013, 65(7): 655-661. |

| [12] | ZHENG Wen-xiu(郑文秀), LI Si-jie(厉思杰), BAI Bo-feng(白博峰). Effects of surface wettability on boiling nucleation(壁面润湿性对沸腾核化的影响)[J]. Journal of Engineering Thermophysics(工程热物理学报) , 2016, 37(1): 111-115. |

| [13] | Hsu C C, Chen P H. Surface wettability effects on critical heat flux of boiling heat transferusing nanoparticle coatings[J]. International Journal of Heat and Mass Transfer , 2012, 55(13-14): 3717-3719. |

| [14] | XU Peng-fei(徐鹏飞), LI Qiang(李强), XUAN Yi-min(宣益民). Preparation and pool boiling heat transfer test of superhydrophilic surface(超亲水多孔表面制备及其池沸腾换热研究)[J]. Journal of Engineering Thermophysics(工程热物理学报) , 2014, 35(8): 1606-1609. |

| [15] | Phan H T, Caney N, Marty P, et al. Surface wettability control by nanocoating: the effects on pool boiling heat transfer and nucleation mechanism[J]. International Journal of Heat and Mass Transfer , 2009, 52(23-24): 5459-5471. DOI:10.1016/j.ijheatmasstransfer.2009.06.032. |

| [16] | Huang D J, Leu T S. Fabrication of high wettability gradient on copper substrate[J]. Applied Surface Science , 2013, 280(8): 25-32. |

| [17] | Chi S W. Heat pipe theory and practice[M].New York: McGraw-Hill, 1976. |

| [18] | Bear J. Dynamics of fluids in porous media[M].New York: Dover Publications Inc, 1988. |

| [19] | LIN Rui-tai(林瑞泰). Boiling heat transfer(沸腾换热)[M].Beijing(北京): Science Press(科学出版社), 1988. |