2. 浙江大学 衢州研究院,浙江 衢州 324000

2. Institute of Zhejiang University-Quzhou, Quzhou 324000, China

纳米纤维束作为纳米纤维的聚集体,具有独特的微纳结构[1-3],如图 1所示。一方面,它拥有与纳米纤维相媲美的巨大比表面积,且表面粗糙性又优于普通的纳米纤维。另一方面,与传统的纤维束和纱线相比,单位截面上纤维数量大幅增加,提高了其吸液能力和柔性[4]。因此,纳米纤维束在生物医药[5-7]、传感器[8-9]、纺织[10-11]、过滤和吸附[12-13]等领域具有巨大的应用前景。

|

图 1 不同结构纤维的扫描电镜图 Fig.1 SEM micrographs of fibers with different structures (a) nanofiber bundles [1] (b) nanofibers[2] (c) traditional yarns[3] |

目前,自组装法、模板法和熔喷法等已用于纳米纤维的制备,但采用这些方法来制备纳米纤维束却鲜有报道。这是因为纳米纤维束是将一定数量的、连续的纳米纤维以一定的取向抱合在一起形成的,而自组装法和模板法难以获得大量的且连续的纳米纤维,熔喷法则难以获得尺寸均一的取向纤维。静电纺丝法也是当前制备纳米纤维最常用的方法,但常规静电纺丝法只能获得纳米纤维,很难制备出纳米纤维束。溶液静电纺丝的原理是在高压静电作用下,聚合物溶液在喷头形成泰勒锥,然后高速喷射出聚合物液体流,经过电场力的高速拉伸、溶剂挥发,最终沉积在接收器上,得到聚合物纤维。因此,要形成纳米纤维束,就需要从电场力作用、聚合物与溶剂分离以及接收器结构等方面考虑,改进静电纺丝工艺和设备。

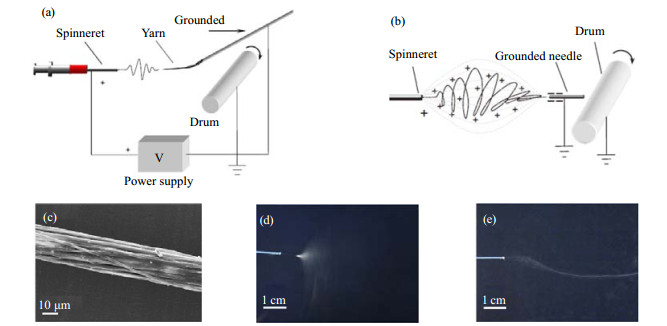

2 静电纺丝制备纳米纤维束 2.1 自集束法由于电场分布和强度对静电纺丝过程有较大的影响,因此,可以通过电场来改变射流飞行行为,从而获得纳米纤维束。自集束法[14-17]是将金属制品(针、环、片等)放入电场中来调控喷头和收集器之间的电场分布,对射流的喷射行为进行控制,以获得纳米纤维束的方法。例如,WANG等[15]将一根接静电压负极的金属针放置在收集器上方,使得电场在喷头和针头之间呈纺锤状分布。当喷头接上静电压时,喷射的射流会沿电场纺锤状的分布路径进行飞行——先扩张、再收缩集结成束,然后被滚筒牵引收集,如图 2(a)和(b)所示。此方法的装置较为简单,得到的纳米纤维束基本上没有捻度(图 2(c))。

|

图 2 自集束收集法制备纳米纤维束[15] Fig.2 Self-bundling collecting method for preparing nanofiber bundles[15] (a) self-bundling collecting device (b) self-bundling induced by grounded needle tip (c) SEM image of the self-bundling nanofiber bundle (d) photo of the jet electrospun PHBV without organic salt (e) photo of the jet electrospun PHBV with organic salt |

辅助电极的形状和排布形式较为多样,且收集装置也不必受制于辅助电极的形式,因而自集束法可以得到取向度更高、长度更长的连续化纳米纤维束。但是,只有当电纺液的电导率超过10 μS·cm-1时,才能通过辅助电极的方法进行自集束,因而这种方法一般都需要通过添加盐来提高聚合物电纺溶液的导电性。例如,对比图 2(d)和(e)可知,导电性较低的聚羟基丁酸戊酸酯(poly(hydroxybutyrate-co-hydroxyvalerate),PHBV)溶液只有添加了一定含量的有机盐后,在静电纺丝中才具有自集束效果。然而,由于有机盐的加入,纳米纤维束制备过程的稳定性及其绝缘性和表面性能等都会受影响。

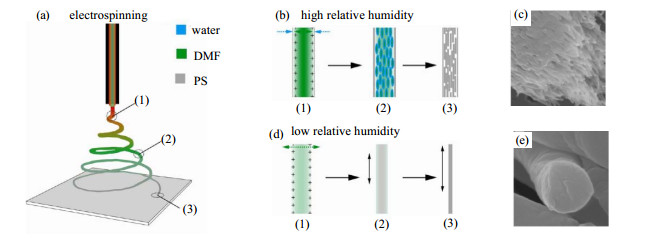

2.2 相分离法相分离法是在射流固化过程中,利用聚合物的特性、溶剂的特性或/和特殊环境条件等因素来诱导聚合物发生相分离,从而获得纳米纤维束。电场作用会对纤维结构产生较大的影响,如聚合物溶液的导电性以及施加电压会对纳米纤维束的尺寸产生影响。此外,射流的固化速度和环境的湿度、温度是影响相分离过程是否充分的关键。LU等[18]研究不同环境湿度和不同挥发性溶剂对电纺聚苯乙烯(polystyrene,PS)纤维结构的影响(如图 3所示),发现在较高的环境湿度下(42%和62%),使用低挥发性的N, N-二甲基甲酰胺(N, N-dimethylformamide,DMF)作为溶剂进行电纺时,空气中的水蒸气会在射流表面凝结,诱发相分离并促使射流表面的PS固化。其后水蒸气进一步侵入射流的内部,加快了相分离速度,使得更多的PS-DMF相在电场作用下被拉伸成纳米纤维,最终在纤维内部形成了纳米纤维束,如图 3(b)和(c)所示。相反,在低湿度下进行电纺,其结果是获得更细的实心纤维,如图 3(d)和(e)所示。

|

图 3 相分离法制备纳米纤维束[18] Fig.3 Phase separation method for preparing nanofiber bundles[18] (a) electrospinning process (b) phase separation at high relative humidity (c) SEM image of nanofiber bundle (d) phase separation at low relative humidity (e) SEM image of normal fibers |

本课题组利用共聚物和聚合物共混物溶液在电纺过程中的相分离法也制备出了多种纳米纤维束。薛裕华等[19-20]合成了多面体低聚倍半硅氧烷-甲基丙烯酸甲酯杂化共聚物(polyhedral oligomeric silsesquioxanes-methylmethacrylate copolymer,POSS-PMMA),在电纺过程中发现该共聚物分子链在射流飞行过程中会沿着纤维方向取向并发生微相分离,最终形成如图 4所示的纳米纤维束。近期,本课题组又以PS和尼龙6 (nylon 6, PA6)共混溶液为研究体系,通过添加导电粒子或相容剂的方法,在电场作用及相界面相互作用下促使分散相拉伸成纤,通过刻蚀PA6相后获得了PS纳米纤维束。

2.3 不同收集法改进电纺纤维收集方法制备纳米纤维束主要是通过改造静电纺丝接收装置来实现,其原理是通过改变接收装置的排布/形状来改变电场分布使得接收到的电纺纤维定向排列,或通过接收装置以一定的运动方式,利用机械力使得接收到的电纺纤维抱合在一起。

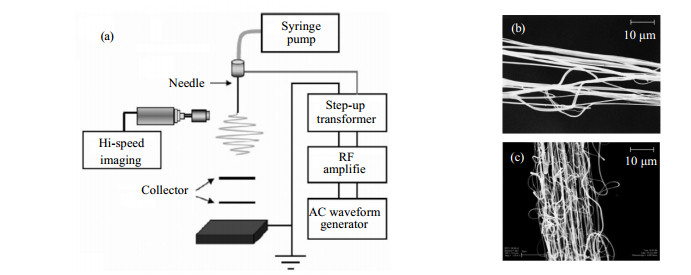

2.3.1 平行金属片收集法平行金属片收集法[21-23]是利用电场平行分布在平行放置的导电体之间的原理,使得收集到的电纺纤维在金属片之间平行排列,随着时间的增加,电纺纤维会重叠地沉积在一起,形成纳米纤维束。MAHESHWARI等[23]以交流电为静电纺电压电源,用两块平行的铁片作为电纺的接收装置,并将其放置于喷头和接地的平板基底之间,如图 5(a)所示。结果表明,在一定的电压频率下,提高交流电源电压可以增加纳米纤维束的宽度以及纤维束中纤维的股数。

|

图 5 平行金属片收集法制备纳米纤维束[23] Fig.5 Parallel steel blades-collecting method for preparing nanofiber bundles[23] (a) parallel steel blades-collecting device (b) SEM image of PVP nanofiber bundles electrospun at 2.23 kV (c) SEM image of PVP nanofiber bundles electrospun at 3.33 kV |

此装置结构简单,纳米纤维不易黏附于接地基底,便于收集,且可以通过调节电压、金属片之间的相对位置、金属片与喷头之间的距离和金属片的数量来构筑不同形态、尺寸的纳米纤维束[21-22]。但是,该法不能制备连续化的纳米纤维束,而且随着收集到的纳米纤维增多或静电压增高,纤维上残留的静电会影响纤维的排布,导致纤维的取向度和抱合力下降,纤维束上的乱丝也随之增多,如图 5(b)和(c)所示。

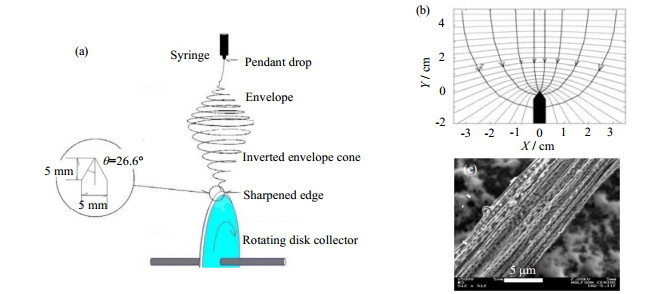

2.3.2 飞轮收集法飞轮收集法[2, 24-25]是使用带有锋利边缘的飞轮作为收集器,如图 6(a)所示。飞轮会将喷头发散出的电场集中在锋利的边缘(图 6(b)),射流在该电场作用下会集中飞向飞轮的边缘处而不是无规律的鞭流运动,并在靠近飞轮收集器处集结成束,然后被快速转动的飞轮以一定取向收集起来。因此,飞轮边缘的形状参数和飞轮与喷头之间的距离会影响电场分布形态及电场强度,进而影响纳米纤维的尺寸、形貌;另一方面,通过控制飞轮转速,会改变纳米纤维束尺寸和纤维间抱合力,进而影响纳米纤维束机械性能等。

|

图 6 飞轮收集法制备纳米纤维束[2] Fig.6 Grounded wheel-like collecting method for preparing nanofiber bundles[2] (a) grounded wheel-like collecting device (b) equipotential lines of the electric potential and the electrostatic field lines (c) SEM image of polyethylene oxide nanofiber bundle |

与平行金属片收集装置一样,飞轮收集装置也是通过接收装置对电场的改变来定向收集纳米纤维,因此,随着纳米纤维的沉积,纳米纤维束也会因为纤维残留的静电作用相互排斥而导致取向度下降,并失去集结成束的作用。但是,由于飞轮是周期性定向运动,该装置能够获得一定长度的连续化纳米纤维束,且其纤维束的抱合力比平行金属片收集装置获得的纤维束高,乱丝较少,如图 6(c)所示。不过,飞轮收集装置主要依靠飞轮边缘尖端结构对电场的影响,而飞轮边缘处较窄,容易被收集到的纤维覆盖并影响其取向性,所以,单次收集的纳米纤维束长度始终有限。

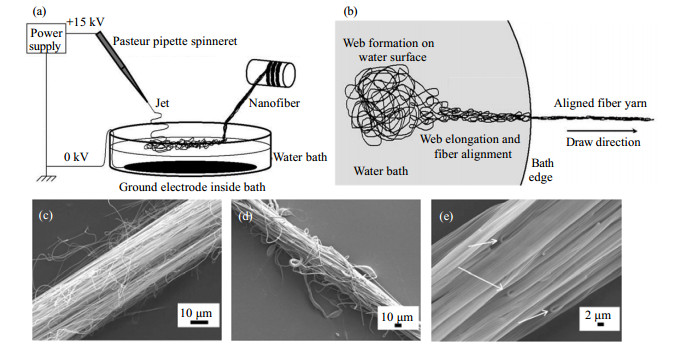

2.3.3 凝固浴收集法凝固浴收集法[26-30]是利用静态或者动态液体凝固浴作为收集器,然后将沉积在其中的纳米纤维以一定的方式成束状进行收集。SMIT等[26]将静电压负极连接到单个水浴装置来作为收集器,用滚筒进行牵引和收卷,组成了单水浴收集装置,如图 7(a)所示。他们分别以聚丙烯腈(polyacrylonitrile,PAN)、聚偏氟乙烯(polyvinylidene fluoride,PVDF)和聚醋酸乙烯酯(polyvinyl acetate,PAVc)为电纺对象,将喷头对准水浴装置的水面进行喷射,再通过牵引装置将沉积在其中散乱的纳米纤维拉出凝固浴,在牵引过程中纤维间的液体因为重力等原因流失,纳米纤维由于液体的表面张力集结在一起,从而获得平行有序的纳米纤维束,如图 7(b)~(e)所示。加入氯化钠提高水浴的导电性或加入表面活性剂降低水的表面张力时,沉积在水面上的纳米纤维会沉入水中,增大了纤维束的牵引力,导致纳米纤维束在牵引中更容易发生断裂,会降低纳米纤维束的连续化程度。

|

图 7 单水浴收集法制备纳米纤维束[26] Fig.7 Single bath collecting method for preparing nanofiber bundles[26] (a) single bath collecting device (b) process of yarn's formation (c) SEM image of nanofiber bundle of PAN (d) SEM image of nanofiber bundle of PVDF (e) SEM image of nanofiber bundle of PAVc |

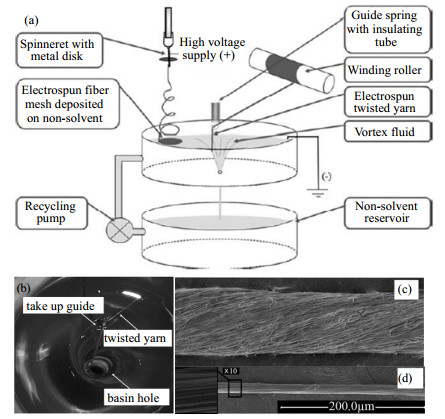

为了提高纳米纤维束中纤维间的抱合力和减少纤维间的间隙,YOUSEFZADEH等[28]将单水浴装置改进成双水浴装置,使纳米纤维束具有一定的捻度:上水浴装置的水从底部的孔泄漏到下水浴装置,其水面会因此形成了旋涡,而沉积在水面上的纳米纤维会随涡流运动先进行加捻、集束,最后由滚筒收集,如图 8(a)和(b)所示。研究发现,通过调节牵引速度可以有效减少纤维束中纤维回折和乱丝现象,并且随着牵引速度的增加,纳米纤维束的尺寸、纳米纤维扭转角、纱线支数和捻度都会随之下降,如图 8(c)和(d)所示。与未加捻的PAN纳米纤维束相比,加捻后的PAN纤维束其拉伸强度和断裂伸长率提高了6倍以上。

|

图 8 双水浴收集法制备纳米纤维束[28] Fig.8 Double bath collecting method for preparing nanofiber bundles[28] (a) double bath collecting device (b) photo of twist process (c) SEM image of PAN nanofiber bundle at 3 m·min-1 take up velocity (d) SEM image of PAN nanofiber bundle at 4.5 m·min-1 take up velocity |

与前两种收集法相比,凝固浴收集法避免了由于纤维间残留静电排斥作用而导致集结成束失效,因此可以获得更长的连续化纳米纤维束,且使用双水浴装置可以得到具有一定捻度的纳米纤维束,力学性能也有所提高。但是,凝固浴收集法装置较为复杂,而且由于该法获得的纳米纤维束会残留凝固浴液体,所以必须进行干燥,并且使用的凝固浴可能会影响纳米纤维束的表面性能。

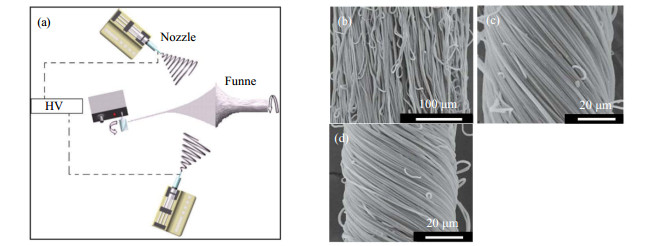

2.3.4 圆盘/漏斗加捻收集法圆盘/漏斗加捻收集法[11, 31-34]是将一个或者多个金属圆盘/漏斗作为收集器,并通过卷绕装置集结成束、通过圆盘/漏斗的旋转对收集到的纳米纤维进行加捻。ALI等[1]将两个喷头连接正负静电压电源,放置在漏斗两侧,当电源接通后,大量的纳米纤维会沉积在漏斗边缘并形成锥形的纤维网,通过滚筒牵引成束,如图 9(a)所示。锥形纤维网的形成是决定纳米纤维束进行稳定生产的关键,可以通过调节电压、电纺液的注射速度、喷头与漏斗间的距离、漏斗转速和滚筒卷绕速度等参数来控制。研究还发现,电压和电纺液浓度对纳米纤维以及纳米纤维束的尺寸影响较少,电纺液注射速度、漏斗转速和滚筒卷绕速度对其尺寸有较大的影响。纳米纤维束的扭转角随着漏斗转速加快而增加,最高可达到51°,如图 9(b)~(d)所示。此外,在一定范围内,随着加捻程度的提高,纳米纤维束的拉伸强度和断裂伸长率都有所增加。

|

图 9 漏斗加捻收集法制备纳米纤维束[11] Fig.9 Funnel twisting method for preparing nanofiber bundles[11] (a) funnel twisting device (b) SEM image of nanofiber bundle electrospun at funnel rotating speeds of 180 r·min-1 (c) SEM image of nanofiber bundle electrospun at funnel rotating speeds of 1 000 r·min-1 (d) SEM image of nanofiber bundle electrospun at funnel rotating speeds of 2 000 r·min-1 |

圆盘/漏斗加捻收集法的本质是利用机械力进行加捻和集束,因此,此法避免了残留静电作用对纤维取向的影响,也避免了凝固浴的残留和污染。其优点在于产量、可控性及纤维束连续化程度都相对较高,并且可以通过控制漏斗转速、滚筒卷绕速度和接收距离等条件来影响纳米纤维束的捻度,从而调控纳米纤维束的微纳结构及性能。但是,该装置较为复杂,成本较高。

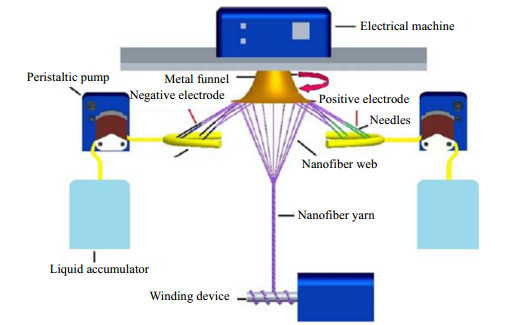

2.4 混合改装法混合改装法[35-40]是在接收装置改进的同时,添加辅助电极,使得射流喷射更加集中,加捻和收集更加便利。HE等[39]利用两组连接不同电极的针头制备纳米纤维束。如图 10所示,两组喷头相对放置,接收装置放置于喷头之间,并且不连接任何电极。当对喷头施加静电压时,射流会从喷头喷射到金属漏斗形成纳米纤维网,覆盖在漏斗上面,然后再牵引到卷绕机上,通过接收漏斗旋转进行加捻,从而获得纳米纤维束。

|

图 10 双电极-漏斗加捻装置制备纳米纤维束示意图[39] Fig.10 Schematic diagram of the double electrode disc twisting device for preparing nanofiber bundles[39] |

这种方法结合了改进收集法和添加辅助电极法的优势,使得纳米纤维束的制备更加稳定,并且对纳米纤维束的可控条件也几乎包含了两种方法的可控变量,能够制备多种捻度、更长的连续化纳米纤维束。但是,该装置复杂性高,成本也相对较高。

3 纤维束的特点及应用纳米纤维束之所以备受关注,主要是其糅合了纳米纤维和纤维束这两种结构的特点,既具有巨大的比表面积、粗糙度、孔隙率,又拥有一定的取向性和较高的机械性能,并且还富有微纳多级结构。因此,纳米纤维束在电子器件、过滤吸附和生物医药等领域具有潜在的应用前景。

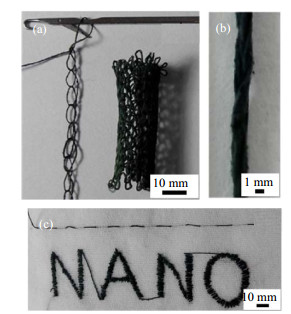

相对于普通纤维和纤维束,纳米纤维束具有巨大的比表面积,可以给催化剂和药物等提供更多附着位点,或是直接在其表面上原位生成特定的活性物质,使其对外界刺激具有响应性;再加上纳米纤维束的高取向性和集束性,其力学性能远大于普通的纳米纤维,增加在传感器、纺织等方面的商业应用价值。WU等[9]用圆盘加捻收集法制备了PAN纳米纤维束,然后再在其表面原位聚合了一层掺杂了磺基水杨酸的聚苯胺(polyaniline,PANI),得到了PANI/PAN纳米纤维束,其中每根纳米纤维都是PANI-壳/PAN-核结构。相比于其它氨气传感器,PANI/PAN纳米纤维束的响应范围更大((10~2 000)×10-6),响应更强(在200×10-6时,Rg/Ra > 10)。此外,PANI/PAN纳米纤维束还可以进行编织和针织等(如图 11所示),使其在可穿戴式传感器上具有巨大的应用前景。

|

图 11 不同纺织方法制得纳米纤维束制品的照片[9] Fig.11 Pictures of nanofiber yarn-based fabrics manufactured by different textile-forming processes[9] (a) knitting technique (b) braiding technique (c) embroidering technique |

纳米纤维束的多孔结构能够提高细胞的浸润性,其良好的取向性能够引导细胞沿特性方向的分化增殖,优秀的力学性能使其能够充当支架结构,因此,近年来纳米纤维束成为组织工程的热门材料[41-44]。WU等[5]将聚乙丙交酯/丝素蛋白(polyglycolide acid/silk fibroin,PLGA/SF)用漏斗加捻收集法电纺制成纳米纤维束,用作血管支架的中间层。从图 12可以看到,平滑肌细胞(smooth muscle cells,SMCs,红色部分)在PLGA/SF纳米纤维束上呈纤维状分布,而在PLGA/SF无纺布中则呈现无轨分布,说明PLGA/SF纳米纤维束能够诱导细胞沿纳米纤维束的方向定向生长。并且由于PLGA/SF纳米纤维束的多孔结构,使得平滑肌细胞增殖能力更强,在纤维束上分布更加均匀。

|

图 12 平滑肌细胞在不同纤维膜上增殖3天后的荧光照片[5] Fig.12 Fluorescence images of SMCs morphologies on different fiber membranes after incubating for 3 days[5] (a) PLGA/SF yarn (b) PLGA/SF fiber |

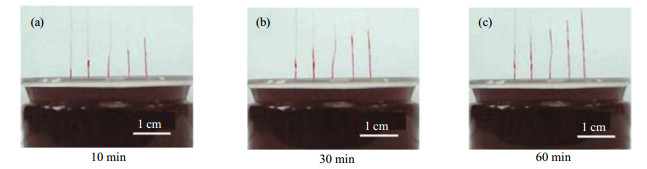

纳米纤维束的表面和内部存在大量的纳米级的沟壑和孔道结构,丰富了纳米纤维束膜微纳多级结构,可以加强膜的润湿性或不润湿性[45-46]。JIN等[13]在不同的电压下电纺制备了聚砜酰胺(polysulfonamide,PSA)纳米纤维束,随着电纺电压增加,纳米纤维直径随之降低,使得纤维束单位截面上的纳米纤维和内部的孔道空间随之增加。从芯吸效应实验(如图 13)可以看出,纳米纤维束吸附的液柱会随着纳米纤维和内部的孔道空间的增多而增高。董艳等[46]发现纳米纤维束的吸水保水性能主要取决于纤维束内部毛细管的数量,其次为纤维束的比表面积。

|

图 13 不同电纺电压制备的PSA纳米纤维束的芯吸效应[13] Fig.13 Wicking height of PSA yarns prepared at different applied voltages (from left to right: 20, 22.5, 25, 27.5, 30 kV[13]) |

目前,改变接收模式法是静电纺中获得纳米纤维束最直接的方法,其装置的种类较多,可选择性高,但可控性和稳定性较高的装置相对较为复杂,其成本也较高。改变电场法主要以添加辅助电极为主,装置改进上相对较简单,但是得到纤维束形态可控性较差,制备过程不稳定。装置混合改装法的成本相对最高,装置设计难度也较大,其获得的纳米纤维束纺丝连续化程度高,可控性也较强。相分离法获得的纳米纤维束规整性较好,一般呈无纺布状态,所需的设备要求低,缺点是聚合物或溶剂可选用范围较小。

今后,纳米纤维束能够商业化生产及应用需研究的重点:1是如何利用简单装置大规模、连续化制备纳米纤维束;2是如何提高纳米纤维束的抱合力、规整度及控制其捻度;3是如何使纳米纤维束的功能多样化。

| [1] |

ALI U, ZHOU Y, WANG X, et al. Direct electrospinning of highly twisted, continuous nanofiber yarns[J]. Journal of the Textile Institute, 2012, 103(1): 80-88. DOI:10.1080/00405000.2011.552254 |

| [2] |

THERON A, ZUSSMAN E, YARIN A L. Electrostatic field-assisted alignment of electrospun nanofibres[J]. Nanotechnology, 2001, 12(3): 384-390. DOI:10.1088/0957-4484/12/3/329 |

| [3] |

YANG M, PAN J, XU A, et al. Conductive cotton fabrics for motion sensing and heating applications[J]. Polymer, 2018, 10(6): 1-12. |

| [4] |

ABBASIPOUR M, KHAJAVI R. Nanofiber bundles and yarns production by electrospinning: A review[J]. Advances in Polymer Technology, 2013, 32(3): 1-9. |

| [5] |

WU T, ZHANG J, WANG Y, et al. Fabrication and preliminary study of a biomimetic tri-layer tubular graft based on fibers and fiber yarns for vascular tissue engineering[J]. Materials Science & Engineering C-Materials for Biological Applications, 2018, 82: 121-129. |

| [6] |

YANG C, DENG G, CHEN W, et al. A novel electrospun-aligned nanoyarn-reinforced nanofibrous scaffold for tendon tissue engineering[J]. Colloids and Surfaces B: Biointerfaces, 2014, 122: 270-276. DOI:10.1016/j.colsurfb.2014.06.061 |

| [7] |

LIU W, ZHAN J, SU Y, WU T, et al. Injectable hydrogel incorporating with nanoyarn for bone regeneration[J]. Journal of Biomaterials Science-Polymer Edition, 2014, 25(2): 168-180. DOI:10.1080/09205063.2013.848326 |

| [8] |

LOTUS A F, BHARGAVA S, BENDER E T, et al. Electrospinning route for the fabrication of p-n junction using nanofiber yarns[J]. Journal of Applied Physics, 2009, 106(1): 1-5. DOI:10.1152/japplphysiol.91396.2008 |

| [9] |

WU S, LIU P, ZHANG Y, et al. Flexible and conductive nanofiber-structured single yarn sensor for smart wearable devices[J]. Sensors and Actuators B: Chemical, 2017, 252: 697-705. DOI:10.1016/j.snb.2017.06.062 |

| [10] |

SAWHNEY A P S, CONDON B, SINGH KV, et al. Modern applications of nanotechnology in textiles[J]. Textile Research Journal, 2008, 78(8): 731-739. DOI:10.1177/0040517508091066 |

| [11] |

EADIE L, GHOSH T K. Biomimicry in textiles: Past, present and potential. An overview[J]. Journal of the Royal Society Interface, 2011, 8(59): 761-775. DOI:10.1098/rsif.2010.0487 |

| [12] |

KADAM V V, WANG L, PADHYE R. Electrospun nanofibre materials to filter air pollutants-A review[J]. Journal of Industrial Textiles, 2018, 47(8): 2253-2280. DOI:10.1177/1528083716676812 |

| [13] |

JIN S, XIN B, ZHENG Y, et al. Effect of electric field on the directly electrospun nanofiber yarns: Simulation and experimental study[J]. Fibers and Polymers, 2018, 19(1): 116-124. DOI:10.1007/s12221-018-7734-2 |

| [14] |

WANG X, ZHANG K, ZHU M, et al. Enhanced mechanical performance of self-bundled electrospun fiber yarns via post-treatments[J]. Macromolecular Rapid Communications, 2008, 29(10): 826-831. DOI:10.1002/marc.200700873 |

| [15] |

WANG X, ZHANG K, ZHU M, et al. Continuous polymer nanofiber yarns prepared by self-bundling electrospinning method[J]. Polymer, 2008, 49(11): 2755-2761. DOI:10.1016/j.polymer.2008.04.015 |

| [16] |

DEITZEL J M, KLEINMEYER J D, HIRVONEN J K, et al. Controlled deposition of electrospun poly(ethylene oxide) fibers[J]. Polymer, 2001, 42(19): 8163-8170. DOI:10.1016/S0032-3861(01)00336-6 |

| [17] |

MAHESHWARI S, CHETWANI N, CHANG H C. Alternating current electrospraying[J]. Industrial & Engineering Chemistry Research, 2009, 48(21): 9358-9368. |

| [18] |

LU P, XIA Y. Maneuvering the internal porosity and surface morphology of electrospun polystyrene yarns by controlling the solvent and relative humidity[J]. Langmuir, 2013, 29(23): 7070-7078. DOI:10.1021/la400747y |

| [19] |

薛裕华. POSS基聚合物纳米杂化材料的制备表征及性能[D].杭州: 浙江大学, 2010. XUE Y H. Preparation, characterization and properties of polymer/POSS nano-hybrid materials[D]. Hangzhou: Zhejiang University, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10335-2010062483.htm |

| [20] |

XUE Y H, FENG L F, LIN T, et al. Superhydrophobic electrospun POSS-PMMA copolymer fibres with highly ordered nanofibrillar and surface structures[J]. Chemical Communications, 2009(42): 6418-6420. DOI:10.1039/b911509a |

| [21] |

TEO W E, RAMAKRISHNA S. Electrospun fibre bundle made of aligned nanofibres over two fixed points[J]. Nanotechnology, 2005, 16(9): 1878-1884. DOI:10.1088/0957-4484/16/9/077 |

| [22] |

LI D, WANG Y L, XIA Y N. Electrospinning of polymeric and ceramic nanofibers as uniaxially aligned arrays[J]. Nano Letters, 2003, 3(8): 1167-1171. DOI:10.1021/nl0344256 |

| [23] |

MAHESHWARI S, CHANG H C. Assembly of multi-stranded nanofiber threads through AC electrospinning[J]. Advanced Materials, 2009, 21(3): 349-354. DOI:10.1002/adma.200800722 |

| [24] |

XU C Y, INAI R, KOTAKI M, et al. Aligned biodegradable nanofibrous structure: A potential scaffold for blood vessel engineering[J]. Biomaterials, 2004, 25(5): 877-886. DOI:10.1016/S0142-9612(03)00593-3 |

| [25] |

陈玉龙, 陈泉, 张文晶, 等. 静电纺丝法制备高定向性聚丙烯腈纳米纤维束[J]. 科技创新导报, 2011(35): 92-93. CHEN Y L, CHEN Q, ZHANG W J, et al. Preparation of highly oriented polyacrylonitrile nanofiber bundles by electrospinning[J]. Science and Technology Innovation Herald, 2011(35): 92-93. DOI:10.3969/j.issn.1674-098X.2011.35.071 |

| [26] |

SMIT E, BUTTNER U, SANDERSON R D. Continuous yarns from electrospun fibers[J]. Polymer, 2005, 46(8): 2419-2423. DOI:10.1016/j.polymer.2005.02.002 |

| [27] |

TEO W E, GOPAL R, RAMASESHAN R, et al. A dynamic liquid support system for continuous electrospun yarn fabrication[J]. Polymer, 2007, 48(12): 3400-3405. DOI:10.1016/j.polymer.2007.04.044 |

| [28] |

YOUSEFZADEH M, LATIFI M, TEO W E, et al. Producing continuous twisted yarn from well-aligned nanofibers by water vortex[J]. Polymer Engineering and Science, 2011, 51(2): 323-329. DOI:10.1002/pen.21800 |

| [29] |

汪一奇.纳米纤维束的力学增强及功能性纳米纤维束的一步法制备[D].苏州: 苏州大学, 2018. WANG Y Q. Mechanical properties enhancement of nanofiber bundles and one-step preparation of functional nanofiber bundles[D]. Suzhou: Soochow University, 2018. http://cdmd.cnki.com.cn/Article/CDMD-10285-1018146530.htm |

| [30] |

卞莹, 杜德壮, 张克勤. 静电纺聚集诱导发光复合纳米纤维纱的制备与表征[J]. 服装学报, 2016, 1(2): 142-146. BIAN Y, DU D Q, ZHANG K Q. Electrospinning preparation and characterization of AIE-active nanofiber filament[J]. Journal Clothing Research, 2016, 1(2): 142-146. DOI:10.3969/j.issn.1671-7147.2016.02.004 |

| [31] |

YAN H, LIU L, ZHANG Z. Continually fabricating staple yarns with aligned electrospun polyacrylonitrile nanofibers[J]. Materials Letters, 2011, 65(15/16): 2419-2421. |

| [32] |

FENNESSEY S F, FARRIS R J. Fabrication of aligned and molecularly oriented electrospun polyacrylonitrile nanofibers and the mechanical behavior of their twisted yarns[J]. Polymer, 2004, 45(12): 4217-4225. DOI:10.1016/j.polymer.2004.04.001 |

| [33] |

HE J X, QI K, ZHOU Y M. Fabrication of continuous nanofiber yarn using novel multi-nozzle bubble electrospinning[J]. Polymer International, 2014, 63(7): 1288-1294. DOI:10.1002/pi.4672 |

| [34] |

DABIRIAN F, HOSSEINI Y, RAVANDI S A H. Manipulation of the electric field of electrospinning system to produce polyacrylonitrile nanofiber yarn[J]. Journal of the Textile Institute, 2007, 98(3): 237-241. DOI:10.1080/00405000701463979 |

| [35] |

HE J, ZHOU Y, QI K, et al. Continuous twisted nanofiber yarns fabricated by double conjugate electrospinning[J]. Fibers and Polymers, 2013, 14(11): 1857-1863. DOI:10.1007/s12221-013-1857-x |

| [36] |

DABIRIAN F, RAVANDI S A H, SANATGAR R H. Manufacturing of twisted continuous PAN nanofiber yarn by electrospinning process[J]. Fibers and Polymers, 2011, 12(5): 610-615. DOI:10.1007/s12221-011-0610-6 |

| [37] |

WU S, ZHANG C, QIN X, et al. Progress in electrospun aligned nanofiber bundles and yarns[J]. Polymer Materials Science & Engineering, 2014, 30(6): 182-186. |

| [38] |

WU S H, QIN X H. Uniaxially aligned polyacrylonitrile nanofiber yarns prepared by a novel modified electrospinning method[J]. Materials Letters, 2013, 106: 204-207. DOI:10.1016/j.matlet.2013.05.010 |

| [39] |

HE J, QI K, ZHOU Y, et al. Multiple conjugate electrospinning method for the preparation of continuous polyacrylonitrile nanofiber yarn[J]. Journal of Applied Polymer Science, 2014, 131(8): 631-644. |

| [40] |

吴沙沙, 刘双阳, 郑国强, 等. 溶液浸润方法制备电纺PA66纤维束-PVA复合材料[J]. 现代塑料加工应用, 2014, 26(3): 1-4. WU S S, LIU S Y, ZHENG G Q, et al. Manufacture of electrospun PA66 fiber bundles-PVA composite through solution impregnation[J]. Modern Plastics Processing and Application, 2014, 26(3): 1-4. DOI:10.3969/j.issn.1004-3055.2014.03.001 |

| [41] |

O'CONNOR R A, MCGUINNESS G B. Electrospun nanofibre bundles and yarns for tissue engineering applications: a review[J]. Proceedings of the Institution of Mechanical Engineers Part H: Journal of Engineering in Medicine, 2016, 230(11): 987-998. DOI:10.1177/0954411916656664 |

| [42] |

谭耀红, 刘呈坤, 毛雪. 静电纺制备定向纳米纤维集合体的研究现状[J]. 高分子材料科学与工程, 2018, 34(11): 183-190. TAN Y H, LIU C K, MAO X. Research status of electrospun aligned nanofiber array[J]. Polymer Materials Science & Engineering, 2018, 34(11): 183-190. |

| [43] |

李大伟.基于静电纺纤维/纱线三维大孔支架的制备及其在组织工程中的应用[D].上海: 东华大学, 2017. LI D W. Scale fabrication of three dimensional scaffolds with large pores based on electrospun fiber/yarn and the application in tissue engineering[D]. Shanghai: Donghua University, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10255-1018804576.htm |

| [44] |

吴韶华.静电纺取向纳米纤维纱线的制备机理及在生物医学中的应用[D].上海: 东华大学, 2016. WU S H. Preparation mechanism and application in biomedical engineering of electrospun uniaxially aligned nanofiber yarns[D]. Shanghai: Donghua University, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10255-1016741638.htm |

| [45] |

GIACOMELLO A, MELONI S, CHINAPPI M, et al. Cassie-Baxter and Wenzel states on a nanostructured surface: phase diagram, metastabilities, and transition mechanism by atomistic free energy calculations[J]. Langmuir, 2012, 28(29): 10764-10772. DOI:10.1021/la3018453 |

| [46] |

董艳, 刘呈坤, 孙润军, 等. 静电纺纳米纤维束的吸水保水及芯吸性能[J]. 纺织学报, 2015, 36(8): 11-15. DONG Y, LIU C K, SUN R J, et al. Water absorbency, retention and wicking properties of electrospun fibrous bundles[J]. Journal of Textile Research, 2015, 36(8): 11-15. |